Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lab 2 Parametros Electricos

Cargado por

Juan Luis Perez LidueñaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lab 2 Parametros Electricos

Cargado por

Juan Luis Perez LidueñaCopyright:

Formatos disponibles

PARAMETROS ELECTRICO DE LA SOLDADURA

SMAW

Jorge Perez, Dilan Perez, José de la Hoz, Gustavo Mercado.

Facultad de Ingeniería, Universidad del Atlántico, A.A 2019, Barranquilla

OBJETIVOS GENERALES:

- Reconocer las máquinas de soldadura SMAW, sus elementos que la

conforman y funcionamiento

- Regular de manera experimental los parámetros eléctricos de las máquinas

de soldadura SMAW de acuerdo al espesor del material y el electrodo.

- Verificar medidas con instrumentos voltiamperimetro las corriente de

entrada y salida de las máquinas de soldadura

-

OBJETIVOS ESPECÍFICOS:

- Verificar el comportamiento de la soldadura y sus efectos en la pieza al

variar las condiciones de voltaje y amperaje.

-

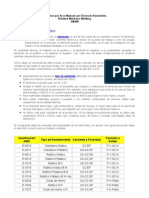

Figura 1: diagrama maquina de soldar

MARCO TEÓRICO

Fundamento de electrotecnia curva característica de corriente

A las fuentes de corriente para soldadura hay que presentar una serie de

requerimientos, por ejemplo:

Ajuste de corriente en pasos finos

Voltaje de vacío suficientemente alto para cebado del arco, a prueba de

cortocircuito

Reacción rápida a los cambios en el arco, es decir, adaptación sin inercia a

los valores de soldadura ajustados al variar el arco.

Los equipos para soldadura eléctrica manual deberán tener una curva

característica de fuerte caída (aclaración de voltaje en vacío y longitud del

arco en el diagrama de curva característica)

En la soldadura manual no se puede evitar un cambio continuo de la

longitud del arco. Si un equipo posee una curva característica de fuerte

caída, la variación del amperaje delta I es escasa, mientras que la del

voltaje es grande.

En la soldadura metálica con gas protector se emplean equipos con curva

característica de débil caída (curva característica “constante"). Con avance

constante del alambre, el amperaje varía fuertemente al variar la longitud del arco.

Restableciéndose con ello la longitud original del arco.

Fórmula:

I = 50 (0 mm -1); |= corriente en amperios.; 0= Diámetro del electrodo en mm

Ejemplo: calcule la corriente necesaria para un electrodo de: 1/8 = 3.2 mm

I = 50 *(3.2-1) l = 50*2.2mm = 110; I = 110 Amperios

Esto nos indica que para soldar un electrodo de 1/8 se debe graduar la maquina

en 110 amperios aproximadamente.

Para cada electrodo se deben usar aproximadamente 40 Amp, por cada milímetro

de diámetro.

5/32 = 4 mm. 40*4 = 160

Lo anterior nos indica que para un electrodo de 5/32 se debe utilizar 160 Amp

aproximadamente.

El arco para soldar está caracterizado como un arco de baja tensión y alta

intensidad, que requiere una alta concentración de electrones para sostener la

corriente. Los electrones negativos son emitidos desde el cátodo, y fluyen junto

con los iones negativos del plasma hasta el ánodo positivo. Los iones positivos

fluyen en la dirección contraria.

ENTRADA DE CALOR: Es la cantidad de energía introducida por unidad de

longitud del cordón de soldadura, desde una fuente de calor en movimiento como

puede ser el arco eléctrico.

De la energía liberada sólo una parte se utiliza para efectuar el cordón de

soldadura, el resto se consume en pérdidas por conducción, convección, radiación

de la columna de arco y por salpicaduras. La entrada de calor que proviene de un

arco eléctrico está dada así

E∗I

H= ∗60

V

H: Es la cantidad de energía liberada por cm de soldadura, expresada en J/cm.

E: Es la tensión de arco, expresada en voltios.

I: Es la intensidad de corriente del arco, expresada en amperios.

V: Es la velocidad de avance de la soldadura, expresada en cm/min.

60: Es un factor para unificar las unidades.

EQUIPOS Y MATERIALES

Máquinas de soldadura tipo trasformador

Máquina de soldadura tipo transformador rectificador

Máquina de soldadura tipo inversor

Pinzas voltiamperimetro

Juego de cables porta-electrodo y masa

Placas de acero al carbono A-36.

Electrodo E-6013 de 3.2mm

Careta para soldar

Cepillo -piqueta.

Calibrador

cronometro

Marco de segueta

METODOLOGÍA:

Como estrategia metodológica, se realizarán actividades teórico prácticas en las

instalaciones del laboratorio -taller, donde el docente proporcionara explícitamente

información del tema en estudio, de sus métodos y procedimientos. Guía el

aprendizaje de los estudiantes a instruir, ayuda a organizar la información,

relacionar conocimientos, (comprobación experimental), habilidades

(manipulativas y de medición o de procesamiento), crear nuevos conocimientos y

aplicarlos.

En este sentido, resulta de gran utilidad cuando los objetivos, contenidos y

estrategias de cada práctica se encuentran en un nivel de asimilación reproductivo

de los contenidos; es decir, en la sistematización de conocimientos, habilidades

manipulativas y de medición, destrezas, y otras técnicas de laboratorio de

procesos I. En tal contexto es necesario que el docente oriente la actividad de la

práctica de laboratorio hacia acciones encaminadas a la formación de habilidades

y destreza, ajustado al desarrollo de competencias específicas de tal forma que el

egresado se relacione directamente con el sector productivo.

El docente realizara las demostraciones, simulaciones teórico-práctica, paso a

paso, con los equipos, materiales, herramientas y protocolo de seguridad, con el

objeto de inducir a los estudiantes a realizar las prácticas de laboratorio de los

tema a desarrollar, para realizar su valoración, individual y grupal.

DESCRIPCIÓN DEL PROBLEMA:

En los proceso industrial, en soldadura cumple un papel importante en su

desarrollo, por lo tanto es fundamental realizar una buena selección del proceso

de soldadura y la maquina a utilizar, que sea optima, versátil y cumpla con las

características técnicas de una previa calificación de un procedimiento de

soldadura WPS, para obtener un excelente resultado en el proyecto estructural; de

no ser así, en las inspecciones se encontraran problemas de defectologias como

son falta de fusión, falta de penetración en las uniones, porosidades internas y

externas etc, que perjudicaran las estructuras, por no cumplir las diferentes

normas nacionales e internacionales.

El arco para soldar está caracterizado como un arco de baja tensión y alta

intensidad, que requiere una alta concentración de electrones para sostener la

corriente. Los electrones negativos son emitidos desde el cátodo, y fluyen junto

con los iones negativos del plasma hasta el ánodo positivo. Los iones positivos

fluyen en la dirección contraria.

- Voltaje de cebado (el voltaje necesario para cebar el arco)

- Voltaje de arco (el voltaje entre el electrodo y la pieza cuando no hay arco)

- Amperaje de corto circuito (el amperaje que se produce al tocar la pieza

con el electrodo)

Corriente de soldadura Amperaje en el circuito de soldadura cuando hay arco.

Un arco es un corto de aire o de gas, a través del cual fluye la corriente eléctrica.

Se dice también que el arco es un conductor eléctrico móvil, ya que el tramo del

arco en aire o gas no es rígido como el conductor eléctrico. Al soldar,

especialmente en la soldadura manual, la variación de la longitud del arco es

inevitable. Dentro de ciertos límites, la fuente de corriente se adapta al arco

variable, variando el voltaje de trabajo al variar ligeramente el amperaje.

MAGNITUDES DE LA CORRIENTE ELÉCTRICA

TENSIÓN: Es la fuerza con que fluye la corriente a través de un conductor

se representa con la letra U y su unidad de medida es el voltio (v).

INTENSIDAD: Es la cantidad de corriente que fluye por un conductor, se

representa por la letra I y se mide en amperios (A).

RESISTENCIA: Es la oposición al paso de la corriente eléctrica, la letra es

R y se mide en ohmios que se representa con la letra (Ω).

Se establece la correlación que existe entra las tres magnitudes anteriormente

descritas (tensión, intensidad y resistencia).

La ley de ohm dice: la intensidad es directamente proporcional la tensión e

inversamente proporcional a la resistencia.

E = FUERZA ELECTROMOTRIZ (VOLTIOS)

I= INTENSIDAD DE CORRIENTE (AMPERIOS)

R = RESISTENCIA (WATIOS)

POLARIDAD: Una corriente eléctrica produce una fuerza magnética alrededor de

su conductor. Debido a que las líneas de fuerza magnética finalizan en las

terminales negativa y positiva de la corriente eléctrica, se les llama polo negativo y

polo positivo. De ahí se deriva la palabra polaridad, con la cual sabemos la

dirección en que circula la corriente. la polaridad solo se puede determinar en las

máquinas de C.D no de obtiene en las máquinas de C.A.

POLARIDAD NEGATIVA, NORMAL, DIRECTA (DC - EN)

El cable Porta Electrodo va conectado al borne negativo de la maquina. la

corriente Alterna con polaridad negativa, (CA -) se usa para electrodos Rutilicos.

Figura 3: Diagrama de polaridad directa o normal

POLARIDAD INVERTIDA: (DC - EP)

En este tipo de polaridad el Cable Porte-electrodo va conectado al borne del Polo

Positivo y el Cable porta Masa va conectado al Polo Negativo (menor Penetración)

(mayor calor en el Electrodo.

Figura 4: Diagrama Polaridad invertida

CICLO DE TRABAJO: es el porcentaje de tiempo durante el cual la maquina

debe suministra corriente nominal a la carga. Este ciclo de trabajo se determina

sobre 10 minutos EJM: para una fuente de poder con un ciclo de trabajo de 60% la

misma debe ser capaz de entregar la corriente nominal durante 6 minutos cada

10.

CONCEPTO DE SOLDADURA: Es el proceso por media del cual dos piezas

metálicas, o dos partes de la misma pieza, se unen sólidamente. Esta unión se

produce con calentamiento de las superficies a soldar, y pueden ser puestas en

contacto con o sin aportación de una sustancia igual o semejante a las piezas a

unir. la fuente de calor puede ser una llama, un plasma, un arco eléctrico, un haz

de electrones o un láser. El proceso de calentamiento de las superficies a soldar

puede implicar que se fundan las zonas por donde debe realizarse la union o una

de ellas o que no se funda ninguna de las partes, sino que se unan mediante

pasión. La soldadura se utiliza también para la construcción de piezas con formas

complicadas y puede realizar elevando la temperatura, o únicamente con presión.

PROCESOS DE SOLDADURA POR ARCO DE USO COMÚN

Soldadura por arco manual con electrodo metálico revestido (SMAW).

Soldadura por arco con electrodo metálico y gas de protección (GMAW).

Soldadura por arco con electrodo de tungsteno y gas de protección(GTAW).

Soldadura por arco con Electrodo tubular y corazón de fundente (FCAW).

Soldadura por arco sumergido (SAW).

Soldadura por arco con plasma (PAW)

Efecto do las variables

Figura 5: Efecto de la variable de velocidad de avance en cordones de soldadura

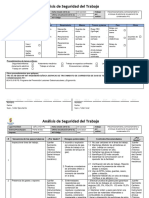

ACTIVIDADES:

Realizar la instalación de las máquinas de soldadura eléctrica, en el circuito

correspondiente conservando el protocolo de las normas de segundad

establecidas por el docente.

Instalar los cables del porta electrodo y masa en las máquinas de soldadura

tipo transformador rectificador e inversoras.

Encender las máquinas de soldadura, realizar el arco eléctrico y

mantenerlo, utilizando los EPP y las normas de seguridad recomendadas.

Aplicar 1 cordones de soldadura con Electrodo E-6013 de 3.2mm

características eléctricas 130 de amp; 22 voltios.

Aplicar 1 cordones de soldadura con Electrodo E- 6013 de 3.2mm

características eléctricas 50 de amp; 15 voltios.

Aplicar 1 cordones de soldadura con electrodo E-6013 de 3.2mm

características eléctricas 80 de amp; 18 voltios.

Realizar limpieza de cordones de soldadura.

Calcular la velocidad de avance de cada uno.

Calcular cantidad de calor aportado.

Calcular material de aporte por cordón.

Realizar inspección del material depositado y su penetración

RESULTADOS Y ANÁLISIS

Cordones L (cm) Tiempo(min) velocidad (cm/min)

1 15 1,28 11,71875

2 15 1,22 12,29508197

Calor

Amperaje(A) V vacío V trabajo (KJ/cm)

133 43,2 26,31 17,9160576

160 49,4 28,3 22,09664

Área(cm2

) D(cm) Volumen(cm3)

0,1583 28 4,4324

0,1583 21 3,3243

Dimensiones 1 2

Ancho (cm) 0,69 0,85

Alto (cm) 0,225 0,205

Profundidad (cm) 0,64 0,47

Figura 6: cordón 1 y 2 respectivamente

CONCLUSIONES

De esta experiencia podemos concluir que los efectos de la variación de los

parámetros de soldadura son muy importantes y se deben tener en cuenta al

momento de realizar el arco eléctrico, como se puede apreciar en nuestros datos

experimentales podemos notar que al variar el amperaje se le suministra más

calor a la pieza, esto se debe tener muy en cuenta por que al trabajar con piezas

de dimensiones pequeñas estas se ven más afectadas por la ZAT y pueden llegar

a deformarse por esta; también podemos apreciar que la profundidad de la

soldadura y el ancho de esta varían, en nuestra practica pudimos evidenciar que al

tener mayor amperaje la soldadura aumenta su ancho lo que te permitirá juntar

piezas grandes con cierta separación, pero la de menor amperaje nos mostró que

en su caso se aumentó la profundidad de la misma lo que nos puede servir para

uniones de piezas que necesitan estar unidas por una mayor área de contacto.

Podemos concluir que para todo trabajo hay que obtener un equilibrio en las

condiciones eléctricas de la soldadura para poder así obtener los mayores

beneficios.

BIBLIOGRAFIA.

- HORWITZ, HENRY. (1980). Soldadura, Aplicaciones y Práctica.

representaciones y Servicios de Ingeniería, S.A México

- KALPAKJIAN, S.& SCHMID, S.R. (2000). Manufactura, Ingeniería y Tecnología.

Pearson Prentice Hall.

- American Welding Society. Safety in welding, cotting and allied processes. Anzi Z

49.1-2005.

- American Welding Society. Welding Handbook. Volume 2 Welding processes.

Part 1

- American Welding Society. Welding Handbook. Volume 3 Welding processes.

Part2

-American Petroleum institute -API 1104 Welding Of pipelines and related facilities

edition 2007

-West arco. Manual de soldadura. Electromanufacturas S.A. Bogotá

También podría gustarte

- Soldadura A GasDocumento9 páginasSoldadura A Gasanon-620136100% (3)

- Proceso SmawDocumento46 páginasProceso SmawAndree Castillo Chavez100% (1)

- Soldadura Por Plasma Por Arco Transferido PtawDocumento20 páginasSoldadura Por Plasma Por Arco Transferido Ptawm.orlandoAún no hay calificaciones

- Informe Lab SoldaduraDocumento11 páginasInforme Lab SoldaduraEstebanD.MelendezRagaAún no hay calificaciones

- Cuestionario 1 Del Modulo SoldaduraDocumento2 páginasCuestionario 1 Del Modulo SoldaduraFernandoiAún no hay calificaciones

- Proceso de Soldadura SmawDocumento102 páginasProceso de Soldadura SmawJuliogAún no hay calificaciones

- Silabo-Soldadura y Corte de Metales (2020-A) PDFDocumento6 páginasSilabo-Soldadura y Corte de Metales (2020-A) PDFDlanorAún no hay calificaciones

- OXICORTEDocumento72 páginasOXICORTERicardo PeraltaAún no hay calificaciones

- Guia de Aprendizaje Smaw 1 - 2014Documento13 páginasGuia de Aprendizaje Smaw 1 - 2014perfiles120% (1)

- Proceso GTAWDocumento29 páginasProceso GTAWfito_sAún no hay calificaciones

- Soldadura Electrica Gas-08 PDFDocumento59 páginasSoldadura Electrica Gas-08 PDFMorales CarlosAún no hay calificaciones

- Conferencia SMAW CompletoDocumento81 páginasConferencia SMAW CompletoDagoberto AguilarAún no hay calificaciones

- Procesos de SoldaduraDocumento29 páginasProcesos de SoldaduraJose Mariano GuarangaAún no hay calificaciones

- Soldadura GmawDocumento138 páginasSoldadura GmawmigalbertAún no hay calificaciones

- Práctica Calificada 01 - Soldadura. SanDocumento5 páginasPráctica Calificada 01 - Soldadura. SanSanelio GarciaAún no hay calificaciones

- Tesis SoldaduraDocumento17 páginasTesis SoldaduraJoan MarquezAún no hay calificaciones

- Proceso SmawDocumento51 páginasProceso SmawBrandon Rengifo ReynagaAún no hay calificaciones

- 4 Electrodo Revestido (Modo de Compatibilidad) PDFDocumento52 páginas4 Electrodo Revestido (Modo de Compatibilidad) PDFÁlvaro100% (1)

- Alambres Electrodos GmawDocumento12 páginasAlambres Electrodos GmawJulian MarinAún no hay calificaciones

- Soldadura 1 Cuestionario Preguntas BasicasDocumento9 páginasSoldadura 1 Cuestionario Preguntas BasicasChristian PereiraAún no hay calificaciones

- Plano Soldadura Ejercicio 2Documento1 páginaPlano Soldadura Ejercicio 2ELVISAún no hay calificaciones

- Gema Costos SoldaduraDocumento9 páginasGema Costos SoldaduraHectorAún no hay calificaciones

- Soldadura Electrica TecnecDocumento10 páginasSoldadura Electrica Tecnecnarduscc100% (1)

- Soldadura MIGDocumento6 páginasSoldadura MIGAvelino SantiagoAún no hay calificaciones

- Soldadura. Electrica PDFDocumento85 páginasSoldadura. Electrica PDFOrielAún no hay calificaciones

- Oxicorte ... WordDocumento6 páginasOxicorte ... WordVictor Raul Osnayo MamaniAún no hay calificaciones

- Clasificación de Los ElectrodosDocumento4 páginasClasificación de Los ElectrodosBazar-alejandría PintoAún no hay calificaciones

- Clasificación de Electrodos para SoldaduraDocumento11 páginasClasificación de Electrodos para SoldaduraHusa GomezAún no hay calificaciones

- Soldadura OxiacetilenicaDocumento11 páginasSoldadura OxiacetilenicaManuelBenoitNAún no hay calificaciones

- (Schaum - William A. Nash) Resistencia de Materiales PDFDocumento28 páginas(Schaum - William A. Nash) Resistencia de Materiales PDFJuan Carlos Aguilar SerrudoAún no hay calificaciones

- Soldadura 2GDocumento10 páginasSoldadura 2GRicardo G. Zambrano ColomaAún no hay calificaciones

- 10-Metalurgia de La Soldadura OkDocumento40 páginas10-Metalurgia de La Soldadura Okludwing romero castilloAún no hay calificaciones

- Lincoln Electric - Proceso SMAWDocumento25 páginasLincoln Electric - Proceso SMAWfito_s100% (1)

- Guia de Trabajo ElectricidadDocumento25 páginasGuia de Trabajo ElectricidadLionel king0% (1)

- 11.0 Corte Por Oxigeno CombustibleDocumento30 páginas11.0 Corte Por Oxigeno CombustibleVictor Angel Fuertes SaboyaAún no hay calificaciones

- Diagrama de Schaeffler - Copia - AmpliadoDocumento18 páginasDiagrama de Schaeffler - Copia - AmpliadoVictor Alfredo Lopez Cruz100% (1)

- EXAMEN RT Rev.1Documento2 páginasEXAMEN RT Rev.1Miguel Angel Aguilar MenaAún no hay calificaciones

- Docit - Tips - 32 Proceso de Soldadura OxiacetilenopdfDocumento64 páginasDocit - Tips - 32 Proceso de Soldadura OxiacetilenopdfFabian Marcelo Cardenas HerreraAún no hay calificaciones

- Gases para Soldadura TigDocumento3 páginasGases para Soldadura TigOrlando Delgado HuamaliAún no hay calificaciones

- Electodos RevestidosDocumento13 páginasElectodos Revestidossepe00Aún no hay calificaciones

- Soldadura OxiacetilénicaDocumento11 páginasSoldadura OxiacetilénicaALMAAún no hay calificaciones

- Manual Vendedor de EquiposDocumento14 páginasManual Vendedor de EquiposRafael VarelesAún no hay calificaciones

- Examen de Diagnostico BÁSICODocumento5 páginasExamen de Diagnostico BÁSICOJosé Juan Jiménez AlejandroAún no hay calificaciones

- Informe VinculacionDocumento9 páginasInforme VinculacionDaniloLapoAún no hay calificaciones

- Corte Por PlasmaDocumento9 páginasCorte Por PlasmaRonald Javier ChaguayAún no hay calificaciones

- Curso de Soldadura Gmaw Completo GMRDocumento147 páginasCurso de Soldadura Gmaw Completo GMRWammu The pillar menAún no hay calificaciones

- 2do Preguntas Examen TECNODocumento12 páginas2do Preguntas Examen TECNOOtidnanref EkilAún no hay calificaciones

- Smaw - UnprgDocumento97 páginasSmaw - UnprgfranklinAún no hay calificaciones

- SOLDADURADocumento6 páginasSOLDADURALucero GuillermoAún no hay calificaciones

- Charl A GMAWDocumento47 páginasCharl A GMAWJulian Ramirez Ospina100% (1)

- Manual de Acero Al CarbonDocumento17 páginasManual de Acero Al CarbonLuis Yobal100% (1)

- La Soldadura OxiacetilénicaDocumento19 páginasLa Soldadura OxiacetilénicaPedro Andrade100% (1)

- Soldadura OawDocumento26 páginasSoldadura OawJhonathan Ever Meneses LopezAún no hay calificaciones

- Tema 12 - Soldadura MIG MAGDocumento96 páginasTema 12 - Soldadura MIG MAGElmar CuellarAún no hay calificaciones

- SOLDADURA ELECTRICA SmawDocumento115 páginasSOLDADURA ELECTRICA SmawDavid Echeverria Nivela100% (1)

- Informe 2 ProcesosDocumento6 páginasInforme 2 ProcesosmelissaAún no hay calificaciones

- Lab 1 Vel de AvanceDocumento8 páginasLab 1 Vel de AvanceJuan Luis Perez LidueñaAún no hay calificaciones

- Universidad Nacional Del Altiplano PunoDocumento5 páginasUniversidad Nacional Del Altiplano PunoGerson Cahuana SullcaAún no hay calificaciones

- ForoDocumento8 páginasForoCristhian Melgarejo RamirezAún no hay calificaciones

- Experiencias sobre circuitos eléctricos en serie operados por corriente directaDe EverandExperiencias sobre circuitos eléctricos en serie operados por corriente directaAún no hay calificaciones

- Uso Del Nivel y AplicacionesDocumento36 páginasUso Del Nivel y AplicacionesCristhell VillalobosAún no hay calificaciones

- AST - Precomisionamiento, Comisionamiento y Arranque de Planta de Recuperación de Condensados PF1Documento7 páginasAST - Precomisionamiento, Comisionamiento y Arranque de Planta de Recuperación de Condensados PF1lauraAún no hay calificaciones

- Bomba de Flujo AxialDocumento12 páginasBomba de Flujo AxialKino FilthAún no hay calificaciones

- Trabajo Practico 1Documento5 páginasTrabajo Practico 1Angeles VillamayorAún no hay calificaciones

- BitácoraDocumento9 páginasBitácoraSteven ZúñigaAún no hay calificaciones

- PIDocumento7 páginasPIEdwin Arrazola ApazaAún no hay calificaciones

- Prácticalab1 VirtualDocumento12 páginasPrácticalab1 VirtualMarianna Ramírez MejíaAún no hay calificaciones

- Cuestionario VisiónDocumento8 páginasCuestionario VisiónDaniela Alejandra PerezAún no hay calificaciones

- Manual de Usuario - Tekmedical - DESA - V - 1 - 6Documento61 páginasManual de Usuario - Tekmedical - DESA - V - 1 - 6Deco Gia100% (2)

- Taller N°01 - Tecnología Básica de Fabricación - G1Documento19 páginasTaller N°01 - Tecnología Básica de Fabricación - G1Claudia Karim CSAún no hay calificaciones

- 2 - Deformaciones Permanentes en Mezclas Asfálticas PDFDocumento44 páginas2 - Deformaciones Permanentes en Mezclas Asfálticas PDFjimmy AndresAún no hay calificaciones

- Taller 3Documento2 páginasTaller 3Nicolás Andrés Vargas CáceresAún no hay calificaciones

- Como Se Construye Un Pozo A TierraDocumento4 páginasComo Se Construye Un Pozo A Tierralesly churaAún no hay calificaciones

- CatalogoTarifaBAXI 2021Documento360 páginasCatalogoTarifaBAXI 2021Jaime DavilaAún no hay calificaciones

- HTTP WWW Motiva Fi Myllarin Tuulivoima Windpower Web Es Stat Betzpro HTMDocumento3 páginasHTTP WWW Motiva Fi Myllarin Tuulivoima Windpower Web Es Stat Betzpro HTMPatricio Alarcon CastroAún no hay calificaciones

- GUÍA 3 Matemática 10° 2021 - RESUELTODocumento10 páginasGUÍA 3 Matemática 10° 2021 - RESUELTOAlex Navarro MartinezAún no hay calificaciones

- Mod D. Calculo de DesplazamientosDocumento39 páginasMod D. Calculo de DesplazamientosPedritoAlexanderGoicocheaBrionesAún no hay calificaciones

- Guia PropiedadesDocumento9 páginasGuia PropiedadesJared CruzAún no hay calificaciones

- 3.1. Guia de Practicas 3er Parcial Ejercicios Propuestos PDFDocumento9 páginas3.1. Guia de Practicas 3er Parcial Ejercicios Propuestos PDFEvanz Gutierrez QuispeAún no hay calificaciones

- Fisicoquimica EstudioDocumento1 páginaFisicoquimica EstudioROYER FFAún no hay calificaciones

- Plano GaleronDocumento1 páginaPlano GaleronAdolfo SantanaAún no hay calificaciones

- S01 S2.1-Taller Práctico 1Documento2 páginasS01 S2.1-Taller Práctico 1Maximo raul Leon alacuteAún no hay calificaciones

- Repositorio de Sintenis y Analisis de Alta TencionDocumento237 páginasRepositorio de Sintenis y Analisis de Alta TencionAbigail PanozoAún no hay calificaciones

- 700-2 Articulado 740 CodigoDocumento4 páginas700-2 Articulado 740 CodigoManuel BarahonaAún no hay calificaciones

- Ejercicios Cap1Documento2 páginasEjercicios Cap1MariangelVelascoAún no hay calificaciones

- Proc Compresor de AireDocumento16 páginasProc Compresor de AireEsteban MoralesAún no hay calificaciones

- Estandarización de Las PruebasDocumento3 páginasEstandarización de Las PruebasGladisWntzAún no hay calificaciones

- Tercer Parcial 2010 IDocumento10 páginasTercer Parcial 2010 IWilliams RoldanAún no hay calificaciones

- Sensor de Presión Del Filtro de Partículas Diesel A - AutodataDocumento3 páginasSensor de Presión Del Filtro de Partículas Diesel A - AutodataSantiago Rodriguez BejaranoAún no hay calificaciones

- Corrosión Galvánica - Mecanismos, Ejemplos, ProtecciónDocumento9 páginasCorrosión Galvánica - Mecanismos, Ejemplos, ProtecciónIsrael Arias GonzálezAún no hay calificaciones