100% encontró este documento útil (1 voto)

866 vistas28 páginasAnálisis de Peligros y PCC en HACCP

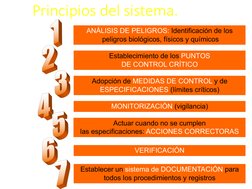

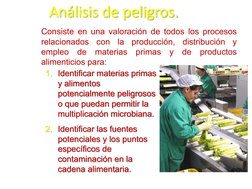

Este documento proporciona una introducción al sistema HACCP (Análisis de Peligros y Puntos Críticos de Control). Explica que el HACCP se desarrolló originalmente para garantizar la seguridad alimentaria de los astronautas y ahora es obligatorio en la industria alimentaria. Consiste en identificar peligros potenciales, establecer puntos críticos de control y medidas para monitorear y corregir desviaciones. El objetivo final es prevenir riesgos para la salud del consumidor.

Cargado por

Jose ZuluagaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

866 vistas28 páginasAnálisis de Peligros y PCC en HACCP

Este documento proporciona una introducción al sistema HACCP (Análisis de Peligros y Puntos Críticos de Control). Explica que el HACCP se desarrolló originalmente para garantizar la seguridad alimentaria de los astronautas y ahora es obligatorio en la industria alimentaria. Consiste en identificar peligros potenciales, establecer puntos críticos de control y medidas para monitorear y corregir desviaciones. El objetivo final es prevenir riesgos para la salud del consumidor.

Cargado por

Jose ZuluagaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd