Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Plantas Ana Irene PDF

Cargado por

LINATítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Plantas Ana Irene PDF

Cargado por

LINACopyright:

Formatos disponibles

Distribución de facilidades físicas en plantas industriales

DISTRIBUCIÓN DE FACILIDADES

FÍSICAS EN PLANTAS

MANUFACTURERAS ZULIANAS

Principios teóricos y prácticos

Profa. Ana Irene Rivas C.

CI: 4152755

Maracaibo, Enero 2004

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales

ii

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales

INDICE GENERAL

Nº Descripción Pág.

Introducción 1

Capitulo I: Introducción a la Distribución en Planta

1.1 Concepto de Planta Industrial 1.2

1.2 Concepto de Proceso 1.2

1.3 Clasificación de plantas industriales 1.4

1.4 Métodos de producción 1.6

1.5 Diseño de los procesos de producción 1.6

Capitulo II: Alternativas para la distribución de facilidades

2.1 Tipos de distribución 2.2

2.2 Ventajas y desventajas de cada uno de los tipos de distribución 2.6

2.3 Un método para el diseño de distribución de planta 2.7

2.4 Planificación Sistemática de la Distribución (PSD) 2.13

Capitulo III: Localización de plantas

3.1 Definición 3.2

3.2 Objetivos 3.2

3.3 Importancia 3.2

3.4 Etapas para la localización 3.2

3.5 Pasos para una buena selección de la ubicación 3.3

3.6 Factores que afectan la localización 3.3

3.7 Metodología para decidir la localización 3.4

3.8 Estudio de una localización 3.6

3.9 Localización de una planta y de plantas múltiples 3.9

3.10 Localización de almacenes 3.9

3.11 Evaluación del lugar 3.9

Capitulo IV: Capacidad de la planta

4.1 Definición 4.2

4.2 Tipo de capacidad 4.2

4.3 Factores influyentes en el diseño de la capacidad 4.3

4.4 Eficiencia 4.3

4.5 Desperdicio 4.4

4.6 Disponibilidad de la máquina 4.5

4.7 Cálculo del número de máquinas 4.5

4.8 Factores que intervienen en la toma de decisión sobre el nº de máq. 4.7

4.9 Alternativas a considerar para un aumento de la capacidad instalada 4.10

Capitulo V: Flujo de materiales

5.1 Definición 5.2

5.2 Importancia del flujo de materiales 5.2

5.3 Objetivos del flujo de materiales 5.3

5.4 Ventajas de un patrón de flujo de materiales 5.3

5.5 Ciclo de flujo 5.4

5.6 Patrones generales del flujo de materiales 5.4

5.7 Planificación del flujo de materiales 5.11

5.8 Procedimiento de diseño del patrón de flujo 5.21

Capitulo VI: Manejo de Materiales

6.1 Definición 6.2

6.2 Objetivos 6.3

6.3 Importancia 6.3

6.4 Principios de manejo de materiales 6.5

6.5 Alcance del manejo de materiales 6.8

6.6 Interrelación del sistema de manejo de materiales y la distribución 6.10

iii

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales

6.7 Relaciones entre manejo de materiales y las facilidades físicas 6.11

6.8 Diseño del sistema de manejo de materiales 6.12

6.9 Equipos de manejo de materiales 6.31

6. 10 Sistema de manejo de materiales automático 6.42

6.11 Sistema de manejo mecánicos 6.44

Capitulo VII: Determinación de espacios

7.1 Introducción 7.2

7.2 Método para la determinación de espacios 7.2

7.2.1 Cálculo de espacios 7.3

7.2.2 Conversión 7.6

7.2.3 Normas 7.8

7.2.4 Planteamiento aproximado 7.11

7.2.5 Tendencia de los ratios 7.11

Capitulo VIII: Asignación de áreas

8.1 Asignación de áreas 8.2

8.2 Expansión 8.3

8.3 Flexibilidad 8.9

8.4 Pasillos 8.12

8.5 Columnas 8.15

8.6 Procedimiento para la asignación de áreas 8.16

8.7 Software para la distribución de plantas 8.16

8.8 Técnicas de evaluación 8.19

ANEXOS

A.1 Técnicas de Registro

iv

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales

RESUMEN

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales

INTRODUCCIÓN

El presente trabajo tiene como propósito principal presentar las técnicas necesarias

para la resolución de uno de los problemas básicos en el diseño de sistemas productivos que

es el aspecto físico y geográfico de las facilidades que intervienen en la manufactura: su

localización, distribución en planta y consecuentemente, los dispositivos necesarios para que el

fluir de los materiales se efectúe en las mejores condiciones de eficacia y eficiencia, durante su

manejo.

Dichos problemas poseen, en general, como muchos problemas de diseño, una

característica que complica su resolución: la eficiencia de las diferentes soluciones posibles no

puede medirse respecto a un único criterio, cuantificable, sino que existen múltiples criterios,

algunos cuantitativos pero otros claramente cualitativos, por lo que la selección de la solución

definitiva suele precisar un análisis multicriterio de aquellas soluciones retenidas por presentar

características no dominadas respecto a las demás.

Esto significa que deben tomarse en cuenta los aspectos cuantitativos y completarse

con los cualitativos, cuya agregación, cuando se realiza formal y explícitamente, conduce a

resultados tan sólidos como la optimización en contexto puramente cuantitativo.

Los principios teóricos de Plantas Industriales plasmados en este trabajo permiten dar

a conocer en mayor medida el comportamiento de los factores que afectan una distribución, así

como, la metodología o instrumento para recolectar y analizar datos de la conducta de

elementos de producción en la industria, así mismo, se consideran herramientas para el

manejo de materiales que es un problema con dos vertientes: la técnica y la económica y la

consideración de ambas para llegar a una distribución aceptable.

El presente texto trata los problemas de plantas industriales de la región, describiendo

sus tipologías e indicando los enfoques para resolverlos. Su autor y contribuyentes son

ingenieros que aúnan a sus conocimientos técnicos, preocupaciones gestiónales y económicas

que les han permitido dar el enfoque adecuado.

El libro fue estructurado en 8 capítulos que van desde, cómo se diseña un proceso de

fabricación, las técnicas de distribución, localización y flujo de materiales, así como diseño de

la capacidad de planta, con el correspondiente calculo del espacio necesario para el

funcionamiento de la empresa, para finalmente generar propuestas de distribución y evaluar las

alternativas permitiendo generar el mejor arreglo de la instalación.

PDF created with pdfFactory trial version www.pdffactory.com

1.1. Concepto de Planta Industrial

1.2. Concepto de Proceso

Capitulo I: 1.3. Clasificación de Plantas Industriales

1.4. Métodos de Producción

Introducción a la 1.5. Diseño de los Procesos de Producción

Distribución en

Planta

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.2

1.1. CONCEPTO DE PLANTA INDUSTRIAL.

Es un conjunto o sistema formado por máquinas, equipos y otras instalaciones dispuestas

convenientemente en edificios o lugares adecuados, cuya función es transformar materias

o energías de acuerdo a un proceso básico preestablecido.

El hombre es la fuerza laboral directa o indirecta dentro de la planta y tiene como función

el uso racional de los elementos, para obtener con ellos el máximo rendimiento de los

insumos que intervienen en la producción.

En otras palabras en un sistema de producción o planta industrial se utilizan recursos

operacionales para transformar insumos en algún tipo de resultado deseado. Un insumo

puede ser materia prima o un cliente o un producto terminado proveniente de otro sistema.

Para ilustrar esquemáticamente lo planteado, se muestra la Tabla Nº 1 a continuación.

TABLA Nº 1.1. RECURSOS OPERACIONALES

RECURSOS OPERACIONALES

Personas Fuerza laboral directa o indirecta

Planta Fábrica o sucursales de servicios donde se

desarrolla la producción

Partes Materia prima, suministros, materiales, etc.

Procesos Equipos, maquinas, herramientas, etc.

Sistema de planificación y control Procedimientos e información para operar el

sistema

1.2. CONCEPTO DE PROCESO.

§ Cualquier actividad o grupo de actividades que emplee un insumo, le agregue valor a

éste y suministre un producto a un cliente externo o interno.

§ Consiste en un grupo de tareas lógicamente relacionadas que emplean los recursos de

la organización para dar resultados definidos en apoyo a los objetivos de la

organización.

§ Es simplemente un grupo de actividades estructuradas y medidas, designadas para

producir una salida específica, para un cliente o mercado en particular.

§ Un conjunto de tareas lógicamente relacionadas que existen para conseguir un

resultado bien definido dentro del negocio; por lo tanto, toman una entrada y le agregan

valor para producir una salida

Para estudiar y entender los procesos se hace necesario:

§ Mapear y entender el macroproceso

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.3

§ Dividir el macroproceso en procesos. Ver figura Nº 1.1 y 1.2

§ Definir inicio y fin de cada proceso

§ Identificar los recursos y los productos que requiere cada proceso

PRODUCTO

S

INPUT Proceso 1 Proceso 2 Proceso 3 Proceso 4 OUTPUT

RECURSO

S

FIG. Nº 1.1. EJEMPLO DE MACROPROCESO

Macroproceso

Proceso

Actividades

Tareas

Movimientos

FIG. Nº 1.2. EJEMPLO DE MACROPROCESO

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.4

1.3. CLASIFICACIÓN DE LAS PLANTAS INDUSTRIALES

Existen muchos procedimientos para clasificar las plantas industriales, a continuación se

presenta un ejemplo de ella.

TABLA Nº 1.2. CLASIFICACIÓN DE LAS PLANTAS INDUSTRIALES

TIPO DIVISIÓN DESCRIPCIÓN EJEMPLOS

Por la índole del a. Proceso Es aquella planta en la que Industria del cemento,

proceso puesto en continuo los equipos y grupos de embotelladoras, refinerías

práctica trabajo laboran las 24

horas del día

b. Proceso Es aquella planta en la que Industria de fabricación de

repetitivo el tratamiento o fabricación calzado y vestido

del producto se hace por

lotes

c. Proceso Es aquella planta en la que Fabricación de Turbinas,

intermitente el procesamiento del barcos.

producto es contra pedido

Por la naturaleza del a. Mecánico Son aquellas empresas en Fabricación de muebles de

proceso donde el proceso de hierro forjado

fabricación involucra

actividades de cambios

físicos

b. Químico Son aquellas empresas en Fabricación de productos

donde el proceso de de limpieza

fabricación involucra

actividades de cambios en

la composición de los

elementos

Por el tipo de productos a. Alimenticia Es aquella planta cuya Alfonso Rivas

obtenidos salida son productos para

el consumo humano o

animal

b. Farmacéutica Es aquella planta cuya Comercial Belloso

salida son productos

medicinales

c. Textilera Es aquella planta cuya Textilera Lanex

salida son telas

d. Cementera Es aquella planta cuya Cementos Catatumbo

salida es Clinker o

Cemento

La clasificación general puede mostrarse en la tabla a continuación:

TABLA Nº 1.3. CLASIFICACIÓN INTERNACIONAL DE PLANTAS INDUSTRIALES

AGRUPACIÓN DIVISIÓN DESCRIPCIÓN

Agricultura, Sivicultura, caza y 00 • Agricultura

pesca • Sivicultura y extracción de madera

• Caza ordinaria y mediante trampas y

recopilación de animales

• Pesca

Explotación de minas y canteras 01 • Explotación de minas de carbón

• Extracción de minerales metálicos

• Petróleo crudo y gas

• Extracción de piedra, arcilla y arena

• Extracción de minerales no metálicos no

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.5

clasificados en otra parte explotación de

canteras

Industrias Manufactureras 02 • Productos alimenticios

• Bebidas

• Tabaco

• Textiles

• Calzados, prendas de vestir y otros.

• Madera y corcho

• Muebles y accesorios

• Papel

• Imprenta y editorial

• Cuero

• Caucho

• Substancias y productos químicos

• Productos metálicos

• Maquinaria

• Maquinaria y artefactos eléctricos

• Material de transporte

Construcción 03 • Construcción

Electricidad, gas, agua y 04 • Electricidad, gas y vapor

servicios sanitarios • Abastecimiento de agua y servicios

sanitarios

Comercio 05 • Al mayor y al detal

• Banco e instituciones financieras

• Seguros

• Bienes inmuebles

Transportes, almacenaje y 06 • Transportes

comunicaciones • Depósitos y almacenaje

• Comunicaciones

Servicios 07 • Gubernamentales

• Privados

Otra clasificación utilizada es la siguiente:

TABLA Nº 1.4. CLASIFICACIÓN DE INDUSTRIAS

INDUSTRIA CLASIFICACIÓN

Tradicional • Alimentos

• Bebida

• Tabaco

• Textil

• Vestuario y calzado

• Madera y corcho

• Muebles y accesorios

• Cueros y pieles

Intermedia • Papel y celulosa

• Caucho

• Productos químicos

• Derivados del petróleo

• Minerales no metálicos

• Metálicas básicas

Mecánica • Productos metálicos

• Maquinaria

• Equipos eléctricos

• Material de transporte

Residual • Artes gráficas

• Diversas

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.6

1.4. METODOS DE PRODUCCIÓN

1.4.1. Definición de producción: Es el resultado obtenido de un conjunto de hombres,

materiales y maquinaria actuando bajo alguna forma de dirección.

1.4.2. Métodos:

a. METODO: CONTINUO, MASA O PRODUCCIÓN EN LINEA

En este método el trabajo requerido para producir una parte o producto es dividido en

operaciones individuales, las cuales son usualmente arregladas en una secuencia, en

una “línea”. Cada parte viaja, de una máquina a la próxima máquina para la próxima

operación, y así sucesivamente a través de todo el ciclo requerido de operaciones.

Ejemplo: Plantas embotelladoras, ensambladoras de neveras, lavadoras. La

ordenación o arreglo de las máquinas es siguiendo la transformación del producto y el

elemento movido es el material.

b. MÉTODO: PROCESOS SIMILARES

En este método el trabajo es hecho similar al método continuo pero existe una

variación entre una orden y otra. Ejemplo: Fábrica de calzados y ropa. La ordenación o

arreglo de las máquinas es siguiendo la transformación del producto y el elemento

movido es el material.

c. MÉTODO: INTERMITENTE, ORDEN DE TRABAJO

Cuando el producto no puede ser estandarizado, o donde las cantidades de partes o

productos en proceso en cualquier tiempo es bajo. Ejemplo: Fabricación de una pieza

de repuesto para una máquina. El arreglo de las facilidades es agrupando las máquinas

por similitud de funciones y el elemento movido es el material y el hombre.

d. MÉTODO. TRABAJOS ESPECIALES

Cuando el producto final es único, de tal manera que los procesos son distintos de un

trabajo a otro. Ejemplo: La construcción de un puente. El arreglo de las facilidades es

dejando el producto en una posición fija y son los hombres el material y la maquinaria

la que se mueven.

Para definir las características de los tipos de procesos de producción se construyó una

tabla que muestra quince factores los cuales hacen posible su identificación. A

continuación se muestra en la tabla Nº 1.5. lo antes mencionado.

1.5. DISEÑO DE LOS PROCESOS DE PRODUCCIÓN

1.5.1. DEFINICIÓN

Una vez que se ha llevado a cabo el análisis de mercado y que se ha determinado que

el producto tiene un mercado probable suficiente, el siguiente paso es realizar el diseño a

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.7

detalle adecuado para la producción. Los requerimientos de recursos y la complejidad en el

diseño son casi directamente proporcionales a la medida en que el producto contemplado

requiere un análisis original. Si ya hay un producto semejante en el mercado, se puede

TABLA Nº 1.5. CARACTERÍSTICAS DE LOS TIPOS DE PROCESOS DE PRODUCCIÓN

PROCESOS ORDEN DE TRABAJOS

CARACTERÍSTICAS CONTINUO SIMILARES TRABAJO ESPECIALES

Producto final Ordinario Ordinario No – ordinario Único

Fabricación y Fabricación de Fabricación de Investigación,

Ejemplos

ensamble de zapatos, máquinas construcción de

carros, artefactos Despacho y herramientas, un puente, etc.

eléctricos, recepción en un ingeniería general

refinerías, etc. almacén, etc.

Cantidad de

unidades por orden Grande Grande Pequeña Usualmente una

Tipo de equipo Propósito Propósito Propósito Propósito

Especial especial general General

Arreglo del equipo Por producto Por producto Por proceso Por proceso

Equipo de manejo de Transportadores o

materiales Transportadores vehículos de Vehículos Vehículos

movilización

Inventario en

proceso Bajo Relativamente Alto Relativamente

bajo alto

Nivel de habilidad del

trabajador (relativo) Muy bajo Bajo Alto Relativamente

alto

Dificultad de

Supervisión Muy fácil Relativamente Muy difícil Altamente difícil

fácil

Instrucciones de Muy pocas Relativamente Muchas y muy Muchas y muy

trabajo pocas detalladas detalladas

Planificación previa Muy compleja

pero única para Relativamente Compleja Compleja

todas las fácil

cantidades

Control Muy fácil Fácil Complejo Complejo

Grado de Flexibilidad Muy poco Alguno Alto Alto

Tiempo del ciclo Muy corto Relativamente Relativamente Largo

corto corto

Balanceo de la carga Muy difícil Relativamente Fácil Fácil

de trabajo difícil

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.8

Costo por unidad Bajo Relativamente Alto Muy Alto

bajo

aprovechar la situación sintetizando sus características de diseño. Sin embargo, si se está

introduciendo un nuevo producto, las fases de desarrollo y prueba pueden ser muy costosas y

morosas

El desarrollo del diseño sigue básicamente los mismos pasos que cualquier análisis de

ingeniería, tal como se muestra en la figura Nº 1.3

Identificar el problema y

desarrollar ideas

preliminares

Refinar las ideas

Modificar: formas y proced.

pesos y volúmenes, propied.

físicas, etc.

Analizar y seleccionar el

diseño

(Pruebas y modificaciones de un

prototipo)

Llevar a la práctica la

decisión

FIG. Nº 1.3. PROCEDIMIENTO PARA EL DESARROLLO DE UN DISEÑO

Fuente: Sule, 2000

Antes de iniciar el desarrollo de un producto, es útil tener algunos puntos en cuenta:

• Las tolerancias estrictas son importantes porque definen la calidad del

producto, pero se requieren costosas máquinas herramientas y operaciones

mecanizadas para producir piezas con gran precisión.

• No debe sobrediseñarse un producto. Siempre hay necesidad de admitir cierto

factor de seguridad, pero el sobrediseño es costoso. La mayoría de los

artículos no necesitan ser los mejores del mercado; sin embargo, deben ser

competitivos.

• Un producto suele juzgarse por su apariencia así como por lo bien que

desempeña su función designada; con todo, como es el caso de la tolerancia,

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.9

el costo de la apariencia (acabado de la superficie, recubrimientos) crece

rápidamente.

• El diseñador tiene que estar consciente del volumen estimado de producción

del artículo terminado. El artículo diseñado para las ventas masivas tiene que

ser adaptable para la manufactura en máquinas de producción masiva con un

mínimo de disposiciones diferentes.

En la fabricación de cualquier producto, o en la realización de un servicio, las personas

usualmente siguen una secuencia de pasos predeterminados. Esto es una verdad ya sea en la

producción de un caucho para un automóvil, el manejo del correo, la limpieza de una camisa, la

fabricación de una hamburguesa, etc.

Los pasos predeterminados para hacer el producto o el servicio más eficiente, o más

uniforme, son comúnmente llamados operaciones. El conjunto de una secuencia de

operaciones y sus actividades relacionadas son llamadas PROCESO. Y el trabajo envuelto en

analizar el producto o servicio, las especificaciones de las operaciones y el equipo requerido es

el llamado diseño del proceso.

El proceso de diseño del proceso de fabricación puede ser definido como:

a. El análisis del producto o servicio (Explicado en el punto 1.5.2)

b. La determinación de las operaciones necesarias para producir el producto

c. ¿Cómo estas operaciones serán puestas en práctica?

d. ¿Qué máquinas, equipos, herramientas y facilidades serán necesarias?

e. ¿Qué estándares de salida gobernarán la realización de las operaciones?

Este proceso usualmente resulta en:

a. Diseños de operaciones (Planificación de operaciones)

b. Hojas de producción/operaciones

c. Lista de partes

d. Hojas de ruta

e. Rutinas de producción

f. Dibujos preliminares de la distribución de los lugares de trabajo

(Las cuales serán explicadas con suficiente detalle en el punto 1.5.3.)

1.5.2. ANÁLISIS DEL PRODUCTO

Dentro del diseño del proceso de producción un paso importante es el análisis del

producto, en donde el objetivo de estudiar las especificaciones y diseño es ver si el producto

será:

a. Funcional: que apropiadamente realizará la función deseada

b. De apropiada calidad: Calidad según el cliente

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.10

c. Aceptable al comprador en apariencia

d. Producible: A un costo compatible con su precio de venta

1.5.3. PROCEDIMIENTO DE DISEÑO

Al igual que en otras etapas del diseño de una empresa, no puede definirse un modo

único y estricto sobre el diseño del proceso, sin embargo como una forma de resumir todos los

pasos a seguir, así como también los aspectos involucrados en cada paso, se presenta el

procedimiento a seguir:

- Obtenga los datos necesarios.

Un adecuado diseño del proceso es afectado por muchos factores externos, por lo cual

es de vital importancia conocer las restricciones antes de empezar dicho diseño. Por

ejemplo:

o Un dibujo del producto y sus componentes.

o Las especificaciones de funcionalidad, calidad y apariencia: obviamente debe

conocer el producto en términos de tamaño, forma y cualquier característica

física o química. Debido a la fuerte influencia que estos tienen sobre el proceso

es importante que sean expresados lo más claro y conciso posible.

o Lista de materiales y/o partes: un producto no puede ser fabricado

provechosamente a menor que su contenido completo sea conocido antes de

empezar.

o Cantidad total requerida: dependiendo de la cantidad a producir se determina

el proceso de fabricación a usar. Cuando la cantidad es baja, el método

seleccionado debe ser de costos iniciales bajos. Aunque el costo para producir

cada pieza puede ser bastante alto, el costo total sería menor que si utilizan

métodos que requieran grandes inversiones.

o Rata de producción requerida: debido a que normalmente los productos

presentan características estacionarias de ventas hay que determinar una rata

de producción adecuada al tipo y volumen de producción.

o Disponibilidad de los componentes: significa que debe tenerse algún registro

sobre los tipos de materiales y procesos corrientes usados y saber con cierta

exactitud cuando serán requeridos. Con mucha antelación involucra costos

adicionales por mantenimiento y espacio ocupado, retrasado genera pérdidas

por paro de la producción.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.11

- Analice las partes.

Se efectúa un análisis completo de las partes del producto a fin de conocer

exactamente todas sus características y evaluar dicho diseño desde el punto de vista

del proceso de fabricación.

- Construya la hoja de la lista de trabajo.

La hoja de la lista de trabajo es un instrumento para registrar los detalles

importantes; primeramente en una lista tabulada de todos los elementos de trabajo

contenidos en una parte. Esta hoja no intenta decir como será completado el trabajo,

pero meramente indica el trabajo que debe ser completado. Las tres categorías

principales de los elementos que contiene la lista son los siguientes:

o Elementos que dan forma y configuración a la parte, los cuales son

obtenidos del dibujo. Todas las superficies del dibujo deben ser listadas

separadamente y si es posible dar un nombre descriptivo o numerarlas.

o Aspectos internos y externos que no aparecen en el dibujo: debe

tomarse nota sobre el dibujo de elementos que serán requeridos, como

dureza, pintura, anticorrosivo, etc.

o Elementos de trabajo creados por el proceso, por ejemplo: rebabado,

limpieza, etc.

Una vez que la materia prima ha sido seleccionada y preparada la lista de

trabajo, el próximo paso inicia la tarea propia de diseñar el proceso, lo cual involucra

especificar para cada elemento de la lista de trabajo la unidad de proceso, o en otro

caso, la unidad de proceso requerida para completar un elemento particular.

A menudo es necesario listar varios posibles grupos de unidades de proceso

para un elemento de la lista de trabajo, debido a las condiciones críticas inherentes al

elemento, sin embargo, no debe precipitarse la selección de la alternativa durante el

proceso creativo, puesto que tiende a evitar o estrangular las buenas ideas.

- Combine unidades de proceso en operaciones de fabricación.

Establecidas las unidades de proceso, el próximo paso consiste en agrupar

dichas unidades en trabajos específicos, para establecer puestos de trabajos con

máquinas y herramientas específicas.

El ciclo teórico de fabricación debe ser la ejecución simultánea de todas las

unidades de proceso requeridas.

Entre las ventajas que se obtienen están:

• Un incremento en la cantidad de trabajo que pueda ser asignado a una

estación de trabajo, incrementa el porcentaje de tiempo del ciclo de fabricación

consumido haciendo trabajo útil y reduce el porcentaje de tiempo del ciclo

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.12

consumido cargando la máquina y descargándola al final del ciclo. Cada

operación añadida al proceso de fabricación de la parte, añade requerimientos

de carga y descarga para dicha operación. Es evidente que el tiempo de carga

y descarga es una utilización ineficiente del tiempo del operador o de la

máquina. Uno de los métodos para reducir el consumo es combinar tantas

unidades de proceso como sea posible en una operación de fabricación.

• Ahorro de operaciones y tiempo debido a la eliminación de manejo,

almacenamiento y demora normalmente requeridos entre operaciones de

fabricación.

• Facilita a menudo la detección de las condiciones críticas.

Entre las desventajas:

• Se requieren máquinas y herramientas especiales para lograr la combinación

deseada.

• Se incrementa el tiempo requerido para arreglar el equipo, montar la operación

y desmontar la operación al finalizar el ciclo de producción.

• Combinar las unidades de proceso en operaciones complejas requiere

habilidad, inteligencia y gran responsabilidad.

• Genera altos costos por paro de la producción, el paro de una unidad compleja

de producción inmediatamente detiene todas las unidades de proceso.

• Pérdidas de flexibilidad del proceso de fabricación.

- Arregle las operaciones en secuencia lógica.

Una vez agrupadas las unidades de proceso en operaciones se determinan la

mejor secuencia de éstas; es evidente que un proceso no puede ser arreglado en todas

las formas posibles: existen restricciones que el mismo proceso impone desde el punto

de vista técnico, operacional y físico. Si se trata de una empresa existente la misma

distribución y el sistema de manejo de materiales limitan el arreglo, por otra parte la

tarea se complica cuando existe una alta variedad de productos y una misma estación

de trabajo debe ejecutar varias operaciones sobre diferentes partes.

Además de minimizar el manejo de materiales en función de las distancias recorridas y

de hacer el mejor uso de espacio, equipos y hombres, la ordenación de las operaciones

persiguen garantizar la integridad física del producto, es decir, que sea fabricada tal

cual fue diseñado.

- Detalle los equipos y herramientas.

De acuerdo a los requerimientos de fabricación del producto, se selecciona el

equipo y las herramientas adecuadas.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.13

- Seleccione y especifique equipos.

Primeramente se define la naturaleza del problema de selección y cualquiera sea el

caso, se selecciona el mejor equipo, previa consideración de algunos factores, como por

ejemplo: el costo que genera.

• Costos directos: costos fijos como la depreciación y costos variables como

personal, energía y mantenimiento.

• Costos indirectos: costos relacionados con el método y equipo: espacio,

inventario, reparación y tiempo muerto; costos relacionados con la dirección

como redistribución y adiestramiento..

• Costos indeterminados: costos como espacio perdido o ganado, ahorros en el

control de inventario o control de la producción, cambios en la calidad del

material o producto o costos relacionados con la instalación y programación.

Otro aspecto a considerar es la selección de un equipo de propósito general o

uno de propósito especial, dependiendo de las ventajas que cada uno ofrezca al

proceso de fabricación. La decisión de seleccionar un tipo o modelo determinado de

equipo está basada en la experiencia del ingeniero, en investigaciones como

discusiones con otros ingenieros, contactos con los fabricantes, visita a exhibiciones de

máquinas, encuentros con asociaciones técnicas, revisión de publicaciones, catálogos,

etc. Los equipos auxiliares, herramientas e instrumentos deben también ser

seleccionados.

- Estime los costos del producto.

Inherente al intento de obtener un retorno deseado sobre la inversión, es necesario

justificar económicamente la adquisición de cada pieza del equipo. El análisis de costo

es hecho simultáneamente con la selección del equipo y envuelve una comparación de

costos de producción en cada alternativa. Usualmente el costo calculado es un costo

anual, un retorno sobre la inversión o cualquier otra medida de factibilidad, así como el

costo por unidad producida.

- Prepare la hoja de planeamiento de las operaciones de fabricación.

En esta hoja se describen cada una de las operaciones que intervienen en la

fabricación de la parte en forma detallada, el tipo de máquina a utilizar y las principales

herramientas, así como un dibujo esquemático, de la parte en cada operación; es

ventajoso su uso por las siguientes razones:

• Es una ayuda visual del proceso.

• Reduce las oportunidades de omitir operaciones requeridas en la

fabricación de la parte.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.14

• Permite comparar las partes para asegurarse que posee las dimensiones

requeridas.

• Ayuda a visualizar al área trabajada para el diseño de herramientas.

• Ayuda a la ingeniería de métodos a estimar tiempos estándares para cada

operación.

- Establezcan la hoja de producción.

La hoja o rutina de producción es una tabulación de los pasos envueltos en la

producción de una parte y los detalles necesarios sobre aspectos relacionados, como

por ejemplo:

a. Nombre y número de la parte.

b. Número y secuencia de la operación.

c. Nombre de la operación.

d. Descripción de la operación.

e. Nombre y número de máquinas.

f. Tamaño y número de herramientas, plantillas y accesorios.

g. Nombre del departamento.

h. Estándares de producción.

i. Número de operadores.

j. Requerimiento de espacio.

k. Velocidad y alimentación.

l. Datos efectivos.

m. Material.

- Construya el diagrama de operaciones del proceso.

Es una técnica que ayuda a visualizar el proceso de producción de un producto,

incluye operaciones e inspecciones; otros diagramas muestran el resto de acciones que

pueden ser efectuadas sobre el material.

- Calcule el número de máquinas y operadores.

El número de máquinas a usar está basado en el tiempo requerido para una unidad

de producción. Hay dos factores principales los cuales deben combinarse para establecer

la rata de producción: uno es el desperdicio y el otro la eficiencia de la producción. Este

cálculo es básico para completar el diseño de la planta.

- Planee los lugares de trabajo.

Implica planificar en forma detallada las estaciones de trabajo incluyendo

disposición de máquinas, herramientas, accesorios, partes y materiales requeridos para la

ejecución de la operación, con el objeto de obtener mejores métodos de trabajo, mejor flujo

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.15

de materiales o productos y en general una mayor efectividad del puesto, lo cual se

traducirá en una mejor productividad.

RESUMEN DEL PROCEDIMIENTO PARA EL DISEÑO DEL PROCESO

OBTENGA LOS DATOS NECESARIOS

1. Dibujos:

a. Producto.

b. Componentes.

2. Especificaciones:

a. Funcionalidad.

b. Calidad.

c. Apariencia.

3. Lista de materiales y/o partes.

4. Cantidad total.

5. Ratas de producción.

6. Fecha de entrega inicial.

7. Disponibilidad de los componentes:

a. Comprado.

b. Producido.

ANÁLISIS DE LAS PARTES

1. Característica de las partes:

a. Descripción general.

b. Configuración general.

c. Materiales que pueden ser usados.

d. Operaciones que se originan.

e. Archive los cambios de diseño.

f. Resistencia al daño.

2. Métodos auxiliares de visualizar las partes:

a. Dibujos sin escalas.

b. Vistas de secciones cortadas.

3. Ensambles y sub-ensambles:

a. Dibujos.

b. Vistas de isometría de las partes.

c. Muestra de las partes o modelos.

d. Diagrama de ensamble.

4. Trabajo de revisión:

a. Grado de simetría

b. Número de superficies relacionadas a ser maquinadas.

c. Agrupación de áreas y superficies relacionadas.

d. Número de tratamientos superficiales.

e. Grado de relación entre las superficies.

5. Selección de materiales:

a. Considere todos los tipos de materiales posibles.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.16

b. Estime el material de desecho.

c. Problemas de almacenamientos.

d. Materiales más económicos.

6. Estudio de las especificaciones:

a. Explícitos en los dibujos.

b. Implícitos.

7. Análisis dimensional:

a. Tipos de dimensiones.

b. Geometría de las partes.

c. Líneas de base.

d. Grado de acabado.

8. Análisis de tolerancias:

a. Causas de variación en la pieza.

b. Ensamblaje selectivo.

c. Gráficas de tolerancias.

9. Tipos de proceso:

a. Procesos de materia prima.

b. Procesos de fabricación.

c. Unidad de proceso.

10. Procesos alternativos:

a. Conocimientos del proceso.

b. Imaginación.

11. Operaciones auxiliares de soporte:

a. Recepción.

b. Manejo.

c. Inspección.

d. Envío.

e. Almacenaje en proceso.

12. Construya las especificaciones de las condiciones críticas:

13. Áreas envueltas en el proceso:

a. Áreas de localización.

b. Áreas de soporte.

c. Áreas críticas.

d. Haga uso de los grados de simetría.

CONSTRUYA LA HOJA DE LA LISTA DE TRABAJO

1. Forma y configuración de la parte:

a. Nombrada o numerada.

b. Descrita en detalle.

2. Aspectos internos y otros aspectos que no están en el dibujo:

a. Dureza.

b. Estampado del número de la parte.

c. Pintura.

d. Prevención contra corrosión.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.17

COMBINE UNIDAD DE PROCESOS EN OPERACIONES DE FABRICACIÓN

1. Diseñe la unidad de proceso:

a. Todas las especificaciones.

b. Condiciones críticas.

c. Alternativas.

2. Agrupe los procesos por:

a. Lugar de trabajo.

b. Máquinas.

c. Herramientas.

ARREGLE LAS OPERACIONES EN SECUENCIA LÓGICA

1. Precedencia:

a. Primera.

b. Ultima.

c. Operacional.

2. Precedencia Operacional con respecto a:

a. Facilidad de la distribución.

b. Manejo.

c. Programas de los equipos.

d. Integridad dimensional.

3. Reducción de desecho con respecto a:

a. Tiempo.

b. Material.

c. Tiempo de carga y descarga.

DETALLES DE EQUIPOS Y HERRAMIENTAS

1. Datos del proceso:

a. Especificaciones del producto.

b. Especificaciones de fabricación.

c. Revise la lista de operaciones.

d. Liste los tipos de máquinas para operaciones nuevas.

e. Liste los reemplazamientos de maquinarias.

2. Datos de herramientas:

a. Herramientas requeridas.

b. Herramientas de medición.

c. Dibujos de herramientas.

SELECCIONE Y ESPECIFIQUE EQUIPOS

1. Defina los problemas de selección, tales como:

a. Trabajo nuevo.

b. Mecanización nueva.

c. Reemplazamiento de la máquina.

d. Costos de producción.

e. Expansión de la producción.

f. Nueva tecnología.

g. Tipo de Producción.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.18

h. Obsolescencia potencial.

i. Costo por unidad.

j. Espacio.

k. Mantenimiento.

l. Flexibilidad.

m. Número de operaciones.

n. Uniformidad del material.

o. Supervisión.

p. Control de producción.

q. Vida del trabajo.

r. ñ. Complejidad.

s. Seguridad.

t. Volumen en proceso.

u. Otros costos.

2. Propósito del equipo: especial vs. general.

3. Selección entre alternativas basado en:

a. Experiencias pasadas.

b. Investigación.

c. Experimentación.

4. Herramientas y equipos auxiliares.

ESTIME LOS COSTOS DEL PRODUCTO PARA CADA ALTERNATIVA

1. Costo anual.

2. Retorno sobre la inversión.

3. Costo por unidad producción.

COMPLETE EL PROCESO DE DISEÑO

1. Hoja de Planteamiento de las operaciones de fabricación.

2. Hoja de producción.

3. Diagrama de proceso de operaciones.

4. Número de máquinas y operadores.

5. Planee los lugares de trabajo.

1.5.3.1. Factores a considerar en el diseño de los procesos de fabricación.

Tomando en consideración la información requerida por el ingeniero al momento de

diseñar un proceso de fabricación se creó una lista de chequeo que incluye la información

requerida tanto para el producto como para el proceso:

A continuación en la tabla 1.6 se presentan todos los factores involucrados:

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.19

TABLA Nº 1.6. FACTORES A CONSIDERAR EN EL DISEÑO DE UN PROCESO

PRODUCTO

A. PRODUCTO (PARTE) B. MATERIAL

1. Cantidad total – mercado, tendencia 1. Tipo

2. Rata de producción 2. Forma

a. Por hora 3. Tamaño

b. Por lote 4. Propiedades

3. Método de producción 5. Desperdicios

4. Vida esperada 6. Costos de Acabado

5. Probabilidad de cambio 7. Costo

6. Durabilidad 8. Origen

7. Función 9. Inventario estimado

8. Deseos del consumidor 10. Manejabilidad

9. Nivel de calidad 11. Fragilidad

10. Requerimientos del proceso: Calidad, tolerancia, 12. Disponibilidad

apariencia, precisión y acabado 13. Método de recepción

11. Precio estimado de venta

12. Complejidad

13. Grado de estandarización

14. Competencia

PROCESO (EQUIPOS)

C. FACTORES MECANICOS E. FACTORES DE COSTO

1. Capacidad para realizar el trabajo 1. Inversión

2. Precisión obtenible 2. Herramientas

3. Estabilidad dimensional 3. Instalación

4. Propósito general Vs. Especial 4. Arranque

5. Flexibilidad 5. Operación

6. Adaptabilidad 6. Disponibilidad

7. Vida esperada 7. Ahorros

8. Obsolescencia potencial 8. TIR

9. Compatibilidad con el equipo actual 9. Compra-Alquiler

10. Método de alimentación 10. Valor de reventa

11. Materiales de construcción 11. Espacio perdido

12. Durabilidad 12. Tendencia de costo de los equipos

13. Disponibilidad

14. Características físicas – tamaño, peso. F. FACTORES DEL EDIFICIO

15. Grado de mecanización: Presente y potencial 1. Espacio disponible

16. Capacidad 2. Espaciamiento entre columnas

17. Capacidad de reserva 3. Capacidad del piso

18. Necesidad para operaciones subsecuentes 4. Altura del techo

D. FACTORES DE OPERACIÓN G. FACTORES MISCELANEOS

1. Eficiencia 1. Disponibilidad

2. Tiempo de preparación 2. Estándares aplicables: Producto, gobierno, industria

3. Frecuencia de uso 3. Consecuencias ecológicas

4. Porcentaje de tiempo usado 4. Garantía

5. Requerimientos de mano de obra: Cantidad, 5. Patentes

habilidad, entrenamiento, costo, supervisión, 6. Factores intangibles: Seguridad, Disponibilidad del

inspección y manejo. servicio, reputación del fabricante, calidad del servicio.

6. Factores humanos 7. Planes de expansión

7. Esfuerzo físico requerido 8. Tendencia de los negocios

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.20

1.5.4. RESULTADOS DEL PROCESO DE DISEÑO

• HOJAS DE PLANIFICACIÓN DE LA OPERACIÓN:

La información en éstas es usada principalmente por las áreas de planificación

como por ejemplo: producción, ingeniería de planta, ingeniería industrial, ingeniería del

producto, etc., y se registra la información pertinente a las operaciones y máquinas

utilizadas principalmente. A continuación en la Tabla 1.7. se presenta un ejemplo de

esta hoja.

TABLA 1.7. HOJA DE PLANIFICACIÓN DE LAS OPERACIONES

NOMBRE DE LA PARTE PARTE No.

Cara de la mordaza 552

DISEÑADO POR: FECHA: HOJA No.

J. Martínez 20/8/2003 1

DESCRIPCIÓN DE LA TIPO DE MÁQUINA- DIBUJO DE LA

No. OPERACIÓN HERRAMIENTA OPERACIÓN

Cortar a la longitud Sierra- alternativa SÍMBOLOS:

requerida. Dejar 1/18” Tornillo de banco

10 para limpiar en la convencional LOCALIZAR

fresadora, 4 barras por

carga SOPORTE

Fresar En paralelo Fresado horizontal (2) SOSTENER

toda la longitud del 6” O.D.

agujero, 2.747/2.743 Tornillo de banco ÁREA

20 Fresar 4 por carga. AFECTADA

Quitar rebaba de arista

y fin: mientras la

próxima carga es

cortada.

• HOJAS DE OPERACIONES:

Contienen una descripción más detallada de los pasos a seguir en la ejecución

de la operación y los respectivos tiempos estándares.

En ocasiones se presenta un dibujo de la parte a fabricar para completar la

información. A manera de ejemplo se presenta una hoja de operaciones en la tabla 1.8.

• LISTA DE PARTES:

Es una lista de todos los elementos que constituyen un artículo o producto

formado por varias partes. La lista de partes, además indica el material de que esta

hecha cada parte, la cantidad necesaria de cada parte y algún otro dato adicional de

interés en la producción ver figura Nº 1.3 y tabla 1.9 como ejemplo.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.21

TABLA 1.8. HOJA DE OPERACIONES

OPERACIÓN: CEPILLAR

3 6

MAQUINA: LIMADORA

PIEZA: MATRIZ

MATERIAL: ACERO 8 cm.

unidades en cm.

TIEMPO STANDART

No. RUTINA DE LA OPERACIÓN MÍNIMO

1-4 Instalar cuchilla 1.5 min

2-4 Colocar la cuchilla a la medida a cortar 2.0 min

3-4 Poner en marcha la máquina 1.0 min

4-4 Poner en marcha el sistema automático 1.0 min

5-4 Poner en funcionamiento el sistema de refrigeración 1.0 min

6-4 Regular la velocidad del carro de herramientas 1.0 min

7-4 Dejar operar la maquina 12.0 min

8-4 Desconectar el sistema automático 1.0 min

9-4 Desconectar el sistema de refrigerante 1.0 min

10-4 Apagar la maquina 1.0 min

11-4 Inspeccionar la pieza desgastada 5.0 min

FIG.1.4. VÁLVULA DE COMPUERTA

10

11

12

Válvula de compuerta

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.22

TABLA Nº 1.9. LISTA DE PARTES DE VALVULA DE COMPUERTA

PRODUCTO: Válvula de compuerta NUMERO DE CATÁLOGO: V-1234

TAMAÑO: 1-1/2” DISEÑO No.: 2

FABRICADO PARA. EXISTENCIA: _X_ ESPECIFICACIONES: Válvula de bronce para

ORDENADO: ____ 125 mmHg de presión, tipo compuerta con

ENVASE: Cajas de cartón individuales-12 extremo roscados.

unidades

PARTE DISEÑO CANTIDAD

NOMBRE DE LA PARTE MATERIAL PROVEEDOR

No. No. POR UNIDAD

1 Tuerca de ¼ “ - Bronce 1 Pérez & Cia.

2 Arandela de ¼” - Aluminio 1 Pérez & Cia.

3 Volante - Hierro fundido 1 Pérez & Cia.

4 Husillo 2 Bronce 1 Fabricado

5 Tuerca 2 Bronce fundido 1 Fabricado

6 Casquillo 2 Bronce 1 Fabricado

7 Prensaestopa - Cáñamo grafitado 1 Pérez & Cia.

8 Unión 2 Bronce fundido 1 Fabricado

9 Casquete 2 Bronce fundido 1 Fabricado

10 Elevador compuertas 2 Bronce fundido 1 Fabricado

11 Compuerta 2 Bronce fundido 1 Fabricado

12 Cuerpo 2 Bronce fundido 1 Fabricado

• HOJA DE RUTA:

Es una tabulación ordenada en la cual se describe cada operación por la cual

pasa cada una de las partes que constituyen un artículo o producto. En ella se indica el

nombre y características de la máquina con la cual se hará la operación

correspondiente, las herramientas y accesorios necesarios para realizar la operación, el

departamento en el cual se hará la operación, el tiempo estándar (fracción de horas)

que tomará la operación, la capacidad horaria de la máquina de acuerdo a ese tiempo

estándar, el número de máquinas necesarias para efectuar la operación de acuerdo al

volumen de producto requerido, el número de operadores que intervendrán en la

operación y el espacio requerido por equipo para efectuar la operación (tabla 1.10).

TABLA 1.10. HOJA DE RUTA

NOMBRE DE LA PARTE: Cuerpo PARTE Nº: 12 DISEÑO Nº: 2

OPERACIÓN DESCRIPCIÓN NOMBRE HERRAMIENTAS DEPORT. TIEMPO CAPACIDAD NÚMERO NÚMERO ESPACIO

No. DE LA DE LA Y No. ESTÁNDART HORARIA DE MÁQ. DE REQUERIDO

OPERACIÓN MÁQUINA ACCESORIOS (horas) DE LA MÁQ. OPERARIO

Limpieza con Limpiador Picos de 1.00 x 1.00

1 V-1 0.00277 360 1 1

chorro arena carborumdun

Hacer roscas Tornos Cuchillas 1.00 x 1.00

2 V-1 0.00444 225 1 1

y refrentar revolver especiales

Sólo para piezas con ligeros defectos de acabado

Limpieza con

3 ácido Tanque 100 piezas Elect. 0.25000 400 1

clorhídrico

Lavado con

4 Tanque 100 piezas Elect. 0.0167 6000 1

agua

Cargar -

bastidores

5 100 piezas Elect. 0.0500 - - 1 3.00 x 4.00

para

electrólisis

Electro Electrod.

6 100 piezas Elect. 400 1

deposición

Lavar con

7 Tanque 100 piezas Elect. 6000 -

agua

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.23

• LAS RUTINAS DE PRODUCCIÓN:

Presentan los pasos involucrados en la fabricación de una parte del producto,

especificando aspectos como número y secuencia de las operaciones, descripción de

la operación, tipo cantidad de máquinas, equipos y herramientas requeridas,

estándares de producción, número de operadores, requerimientos de espacio, etc. Ver

como ejemplo la tabla Nº 1.11. que se presenta a continuación.

TABLA Nº 1.11. RUTINA DE PRODUCCIÓN

DESCRIPCIÓN NOMBRE DE LA HERRAMIENTA TIEMPO Nº. DE

OPERAC. DE LA MAQUINA ACCESORIOS DPTO./ÁREA ST (min.) MAQUINAS

No. OPERACIÓN INSUMOS

1 Comprobar Comprobador 5 1

dureza de dureza Diamante Medición

2 Inspeccionar 5 1

superficie Lupa Lupa Medición

3 Cortar Sierra Sierra Corte 60 1

4 Cepillar Limadora Cuchilla Cepillado 120 1

5 Fresar Fresadora Fresa Fresado 240 1

6 Mortajar Fresadora Cuchilla Fresado 40 1

7 Taladrar Taladro Mecha Taladro 80 1

8 Rectificar Rectificador Disco de Rectificado 120 1

grafito

9 Resistencia Tratamiento 240 1

Calentar Horno eléctrica térmico

10 Templar Tratamiento 15 1

Envase Aceite térmico

11 Ensamblar Llaves, Mesón 120 1

tornillos

• LOS PUESTOS DE TRABAJO:

Se utilizan para dar a conocer la orientación y disposición de las máquinas,

herramientas y equipos de manejo y el área de acción del operador, para lo cual se

emplean los planos de distribución de las estaciones de trabajo, a escala y con las

especificaciones. Ver figura Nº 1.5. como ejemplo.

FIG. Nº 1.5. PUESTO DE TRABAJO DE

UNA OPERACIÓN DE ENSAMBLE

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.24

Efectuando el diseño del proceso, se tiene una visión más completa de todos los

elementos de la planta, como por ejemplo: método de producción, tipo de proceso, equipos,

herramientas, métodos y variedad y en muchos otros casos la complejidad del estudio resulta

obvia, debido principalmente a la gran cantidad de aspectos que intervienen y a la relación

estrecha que muchos de ellos guardan entre sí, con el objeto de encontrar una relación efectiva

para el sistema completo.

1.5.5. DISEÑO PARA LA MANUFACTURA

El objetivo primordial en el diseño de un producto es satisfacer las necesidades del

cliente. Al mismo tiempo, debemos ser capaces de transformar el diseño en un producto

trabajable. A fin de invertir menos esfuerzo, dinero en costo y tiempo en la manufactura, el

diseñador debe tomar en cuenta la economía de la manufacturabilidad (e incluso

mantenibilidad) del diseño desde sus etapas iniciales de desarrollo. El término diseño para la

manufactura (DPM) es sinónimo del de diseño para la producción, diseño para el ensamble,

diseño para la manufactura automatizada, etc. El motivo detrás de todos estos conceptos es el

mismo, reducir el tiempo y costos en el desarrollo y manufactura del producto terminado

tomando en cuenta las cuestiones involucradas en la manufacturabilidad del producto.

De manera tradicional, los esfuerzos de diseño se relacionan sólo con el 5 por ciento

del costo total del producto, pero influyen en el 70 por ciento del costo de manufactura. Diseñar

un artículo que sea fácil de producir puede requerir tiempo e inversión adicionales en la fase de

diseño; sin embargo, este costo es más que compensado en la fase de producción por un

producto fácil de manufacturar y ensamblar, y que exige menos reelaboración. Un diseño con

características difíciles de producir incurrirá en costos adicionales de producción en todo su

ciclo de vida. Si el problema se nota después de que el diseño se emite para la producción en

masa, el esfuerzo que entraña el cambio de diseño, el rediseño de los procesos de producción,

herramientas, accesorios y aparatos, así como en la detección de la línea de producción, será

muy oneroso. En consecuencia, es buen método considerar los aspectos de

manufacturabilidad del diseño antes de enviarlo a producción.

El DPM es un conjunto de técnicas para la eficiente producción, ensamblaje y prueba

del producto. Implica un enfoque de equipo entre diseñadores e ingenieros de manufactura en

el análisis del producto durante las fases de diseño y prueba del prototipo. Una base de datos o

un sistema experto proporcionados por el departamento de manufactura pueden ayudar a

proveer la especificación de manufacturabilidad para los diseñadores en las primeras etapas.

La formación de un equipo compuesto de diseñadores e ingenieros manufactureros también es

útil para analizar el producto en su viaje a través de todas las fases de manufactura.

Principios de diseño en el DPM

Los pasos en el DPM pueden considerar una gama de actividades que va del análisis

de tolerancia de las partes al completo rediseño de fabricación, procesos con máquinas y

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.25

operaciones de ensamblaje con piezas nuevas y en menor número. Por ejemplo, el análisis

puede comprender la identificación de piezas redundantes y piezas o subensambles difíciles de

armar. El aumento del porcentaje de piezas comunes a otros productos de la planta y el

mejoramiento de la calidad para satisfacer las expectativas del cliente son asimismo metas

importantes.

He aquí algunos de los principios de diseño en el DPM:

1. El producto debe diseñarse con el menor número posible de piezas.

Por ejemplo, para determinar si se necesitan piezas separadas, pude

hacerse una prueba en la que se planteen preguntas como:

a. ¿Se mueven las piezas en relación una con otra?

b. ¿Se requiere que las piezas sean de materiales diferentes?

c. ¿Es necesario separar la pieza para fines de mantenimiento?

d. ¿Es necesaria la pieza para ensamblar piezas restantes?

2. Cuando se va hacer ensamblaje, la pieza inferior debe funcionar como

base para otras partes. Una pieza con una base plana provee buen

soporte por sí misma sin necesidad de arreglos adicionales; sobre ella

pueden unirse otras piezas con inserciones unidireccionales,

principalmente en dirección vertical descendente; fabricarla con biseles

y guías ayuda al proceso de ensamblaje.

3. Los sujetadores de tipo de tornillos, tuercas, pernos y remaches deben

eliminarse a favor de ajustes de presión, soldadura y pegamento,

Asimismo, deben disminuir los diferentes tipos y tamaños de

sujetadores. Las piezas con ajustes de presión son más rápidas y

fáciles de ensamblar que las unidas con tornillos. Las piezas armadas

con tornillos de diferentes tamaños consumen más tiempo, pues se

gasta tiempo extra en la elección inicial de esos tornillos.

4. Un diseño en el que una pieza ya armada tenga que quitarse para

tener acceso a otras piezas debe modificarse.

5. Las piezas deben ser fáciles de manejar (grandes y pequeñas) y de

ubicar (simétricas y asimétricas, codificadas por color y forma)

6. Debe efectuarse el análisis de herramientas para reducir la variedad de

las mismas que se usan en operaciones de ensamblaje y

desensamblaje. No hay razón para requerir, en un armado sencillo, el

uso de destornilladores con puntas plana y de estrella.

7. Se deben usar piezas estándares e intercambiables

8. Se debe especificar el uso de alambres o cables difíciles de manejar.

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.26

1.5.6. INGENIERÍA CONCURRENTE

La ingeniería concurrente (IC) es similar al DPM; en realidad, muchas veces se piensa

en el DPM y la IC como la misma cosa. Sin embargo, algunos analistas consideran que la

ingeniería concurrente implica diseño adicionalmente concurrente de procesos y actividades de

manufactura previas a la planeación durante el análisis del DPM. Por esto, a la IC concierne no

sólo el desarrollo de un nuevo producto que sea fácil de manufacturar, sino que se concentra

también en mejorar, modernizar y/o crear nuevos procesos y nuevas políticas de operación.

En la IC, con base en el problema, se toma a los miembros del equipo de muchas áreas de

pericia diferentes; tienen que trabajar juntos por el mejoramiento de la compañía y no

necesariamente de los departamentos de donde proceden; tienen que tolerar la crítica de su

trabajo y ser capaces de evaluar con objetividad el trabajo de otros; deben tener un programa

de tiempos realista para la terminación de la tarea y evitar la tendencia a cambiar

constantemente los requerimientos del producto, los que a su vez cambiarán las demandas de

herramientas y manufactura; y deben evaluar con cuidado el costo de la automatización y, de

preferencia simplificar y reexaminar el producto, los procesos y las políticas de operación antes

de emprender una costosa operación de esa naturaleza. La administración debe alentar el

esfuerzo del equipo con recompensas apropiadas por el éxito del proyecto.

A manera de ejemplo del resultado del diseño de un proceso, se muestra el diagrama de

flujo del proceso de llenado en una empresa de la localidad Fig. Nº 1.6

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 1.27

FIG. Nº 1.6. FLUJOGRAMA DEL PROCESO DE LLENADO

FLUJOGRAMA DEL PROCESO DE LLENADO Elaborado por AIR Fecha: 2004

Ing. Ana Irene Rivas

PDF created with pdfFactory trial version www.pdffactory.com

2.1. Tipos de distribución.

2.2. Ventajas y Desventajas de cada uno de

Capitulo II: los tipos de distribución.

Alternativas para la 2.3. Un método para el diseño de

distribuciones en planta.

distribución de 2.4. Planificación Sistemática de la Distribución

(PSD)

facilidades

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.2

2.1. TIPOS DE DISTRIBUCIÓN

La distribución en planta constituye uno de los elementos que contribuye al buen

desarrollo de las actividades. EI efecto que ella pueda tener sobre el proceso en si, depende

del grado de concordancia entre ella y el método de producción seleccionado, por lo tanto la

preparación del plan de distribución también exige la consideración y evaluación de aspectos

como:

- El producto (tipo y variedad).

- Cantidades a producir.

- Máquinas, equipos auxiliares y herramientas.

- Naturaleza del proceso de fabricación.

- Tiempo del ciclo de trabajo.

- Estabilidad de los tiempos de las operaciones.

- Método de manejo y costos asociados.

- Sistemas de alimentación e instalaciones auxiliares y de servicio.

- Requerimientos de flexibilidad.

- Ahorros generados, entre otros.

Sin embargo, el problema no radica en seleccionar adecuadamente el tipo de

distribución, sino en poder llegar a la disposición final de todos los elementos físicos, de

manera que se produzca una relación económica y efectiva entre cada una de las actividades.

A continuación se explicarán los diferentes tipos de distribución que existen y sus

características principales:

2.1.1. DISTRIBUCIÓN POR PRODUCTO

En los procesos de producción continuos y repetitivos denominados también

métodos de producción en masa, en línea o en cadena, el trabajo requerido para

producir una parte o producto es dividido en operaciones individuales, arregladas en

línea de acuerdo a la secuencia de fabricación del producto, donde se observa una

línea continua de flujo de material desde la entrada de materia prima al proceso (en

algunos casos desde el almacén de materia prima) hasta la salida del producto

terminado, con un inventario en proceso nulo o mínimo. Una distribución por producto

es recomendable cuando el producto es estandarizado y se prevé un alto volumen de

producción, adicionalmente debe observarse cierta estabilidad en la demanda del

producto, principalmente en cuanto a la inexistencia de causas aleatorias extremas,

que puedan trascender sobre el equilibrio y la continuidad del proceso.

Las ventajas que proporciona esta distribución son:

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.3

- Ofrece una reducción de las actividades de manejo y almacenamiento de material

en proceso, reduciendo los tiempos de fabricación.

- No requiere personal altamente calificado debido a la especialización generada por

la división del trabajo, lo cual facilita el aprendizaje.

- Facilita la tarea de supervisión, debido al arreglo físico que ofrece.

Su mayor desventaja radica en el escaso o nulo grado de flexibilidad que

ofrece, razón por la cual el plan debe ser preparado observando los requerimientos

actuales y tendencias futuras, a fin de facilitar la introducción de cualquier cambio.

Máquinas en línea siempre usadas en la misma

secuencia. Un capataz y un grupo de

trabajadores completan cada parte. El producto

es estandarizado y hay un gran volumen de

producción

Fig. Nº 2.1. Máquinas en línea

2.1.2. DISTRIBUCIÓN POR PROCESO

Este tipo de distribución es recomendable cuando el proceso es intermitente o

por órdenes de trabajo y en algunos procesos especiales, debido principalmente a que

los productos no son estandarizados y el volumen de producción por producto es bajo.

En este caso las máquinas son agrupadas de acuerdo a sus características o por

similitud, en áreas o departamentos donde se ejecuta una determinada tarea sobre un

grupo o lote de partes o materiales. Nuevamente el trabajo requerido para procesar un

producto, es dividido en tareas individuales ejecutadas en departamentos separadas,

es decir los materiales y partes fluyen a través de estas áreas, desde su recepción

como materia prima hasta su despacho como producto terminado.

Las ventajas que ofrece la distribución por proceso son:

- Se aprovecha mejor la maquinaria por su carácter universal, lo cual reduce a su

vez las inversiones.

- Proporciona una mayor flexibilidad permitiendo frecuentes cambios en la secuencia

de las operaciones.

- Ofrece continuidad en la producción cuando se presentan averías en cualquiera de

las máquinas, escasez de material y/o ausencia de trabajadores.

- Presenta un mayor incentivo para el individuo en lo que se refiere a elevar el nivel

de su producción.

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.4

Máquinas agrupadas de acuerdo a sus

características, pero las mismas no necesitan

ser usadas en la misma secuencia. Útil cuando

los productos no pueden ser estandarizados. El

volumen de producción es bajo.

Fig. Nº 2.2. Máquinas agrupadas por características

2.1.3. DISTRIBUCIÓN POR POSICIÓN FIJA

Se presenta cuando el producto a fabricar no puede desplazarse a través de la

planta, es decir, el material permanece invariable en cuanto a su posición, mientras que

todas las herramientas, máquinas, hombres y materiales o piezas concurren a ella;

todo el trabajo se hace con el componente principal estacionado en una misma

posición, por ejemplo: la construcción de un edificio.

Las ventajas de este tipo de distribución son las siguientes:

- Se reduce el manejo de la unidad principal de ensamble (aunque el manejo de las

piezas aumenta hasta el punto de ensamble).

- Los operarios altamente capacitados pueden termina su trabajo en un sólo punto, y

la responsabilidad de la calidad se fija en una persona o en un equipo de

ensamble.

- Es posible efectuar cambios frecuentes en los productos o en el diseño de los

mismos, así como en la secuencia de las operaciones.

- Es más flexible, en el sentido de que no exige una dirección de distribución

altamente organizada, muy costosa, ni planificación de la producción, ni

disposiciones contra las interrupciones en la continuidad de trabajo.

2.1.4. DISTRIBUCIÓN POR GRUPO

Partiendo del hecho de que las distribuciones anteriores en forma pura no

resultan siempre convenientes, se plantea la idea de utilizar una distribución que

intente aprovechar las ventajas de cada una de ellas, tratando de dar al proceso

flexibilidad y continuidad, así como también hacer el mejor uso tanto de máquinas

como de hombres. En realidad, en la práctica resulta difícil encontrar distribuciones

netamente puras; normalmente las plantas presentan un arreglo físico de los

elementos, resultante de la combinación de dos tipos de distribuciones: por producto y

por proceso, en algunos casos tal combinación puede diferenciarse con relativa

facilidad, mientras que en otros no es posible encontrar la línea divisoria que indique

las áreas que cada distribución ocupa.

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.5

Por ejemplo: en una planta de ensamblaje, donde se fabrican algunas partes

del producto puede existir un área para la parte metalmecánica o de fabricación de las

piezas con una distribución por proceso y poseer otra área para el ensamblaje de las

partes mediante una línea continua de montaje, en este caso la identificación de las

áreas resulta fácil, el plano de distribución por ejemplo pudiese ser correspondiente a

las plantas I, II y III: metalmecánica, acabado y ensamblaje respectivamente, de una

fábrica de lavadoras y cocinas, puede observase como están conectadas entre sí; parte

del proceso en la planta I es intermitente, mientras que en las plantas II y III son

netamente continuo.

Otra forma de combinación es la denominada Tecnología de grupos, la cual

permite conjugar las ventajas inherentes a las distribuciones por producto y por

proceso, haciendo de la planta un lugar de trabajo económico y flexible. Esta nueva

técnica de distribución exige la presencia de un método de producción de corridas

cortas, factible de ser usado en empresas cuyos productos muestren cierta variedad.

La técnica consiste básicamente en hacer una clasificación de los productos a

fin de agruparlos en familias, por similitud en sus características físicas, secuencia de

fabricación, composición de material, requerimiento de herramientas, requerimiento de

manejo, almacenaje y control, entre otros, independientemente de su función o uso,

formando así familias de líneas de producción.

Las ventajas principales que este método ofrece están relacionados con la

posibilidad de obtener tiempos de ciclo menores y mayor flexibilidad del proceso;

debido a la forma como están ubicadas las máquinas es posible fabricar diferentes

productos con sólo variar la secuencia de las operaciones sin afectar el recorrido del

producto, las líneas de producción están conformadas por las máquinas requeridas

para cada grupo en particular, lo cual mejora el uso de equipos y espacio y reduce el

congestionamiento en el flujo de los materiales.

Máquinas dentro de un grupo que no son usadas

siempre en la misma secuencia. Permite el uso

de familias de líneas de producción.

Fig. Nº 2.3. Máquinas en grupo

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.6

2.2. VENTAJAS Y DESVENTAJAS DE CADA TIPO DE DISTRIBUCIÓN

A continuación se presenta de forma tabulada las ventajas y desventajas que

ofrece cada tipo de distribución.

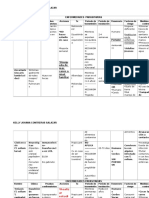

Tabla 2.1. TIPOS DE DISTRIBUCIÓN. VENTAJAS Y DESVENTAJAS

DISTRIBUCIÓN VENTAJAS DESVENTAJAS

1. Reducción del movimiento de material 1. Se incrementa el movimiento de

2. Altamente flexible: acepta cambios en personal y equipo

el diseño del producto, mezcla de 2. Puede generar duplicación de

POR POSICIÓN productos y volumen de producción equipos

FIJA variado 3. Requiere personal con mayor

3. Promueve el empeño y la calidad destreza y habilidad

debido a que un individuo puede realizar 4. Requiere supervisión general

una tarea completa 5. Requiere más espacio y el

4. Proporciona oportunidad de inventario en proceso es mayor

enriquecimiento en el trabajo 6. Requiere coordinación y control

estricto en los programas de

producción

1. El flujo de materiales es uniforme, 1. La parada de una máquina

directo y simple paraliza la línea completa

2. El inventario de trabajo en proceso es 2. Un cambio en el diseño del

mínimo o nulo producto puede provocar

3. El tiempo unitario de producción es obsolescencia en la distribución

POR PRODUCTO corto 3. La estación más lenta regula

4. Los requerimientos de manejo de velocidad de la línea

materiales son reducidos 4. Requiere supervisión general

5. Requiere personal menos 5. Requiere una alta inversión en

especializado equipos

6. En algunos casos es posible un

control simple de la producción

7. El equipo usado es de tipo especial

1. Existe una mayor utilización de la 1. Los requerimientos de manejo de

maquinaria materiales son mayores

2. El equipo es de propósito general 2. El control de la producción es

3. Altamente flexible en cuanto a más complicado

asignación de equipos y personal 3. Existe una mayor cantidad de

POR PROCESO 4. Requiere una menor inversión en trabajo en proceso

equipos 4. Los tiempos unitarios de

5. La diversidad de tareas para el producción son más largos

personal es mayor 5. Requiere personal más

6. Puede requerirse supervisión capacitado debido a la diversidad

especializada de tareas y propósito de los

equipos

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.7

1. La utilización de las maquinas es 1. Requiere supervisión general

mayor, debido a la agrupación de 2. Aumenta la tarea de

productos entrenamiento para el personal que

2. Ofrece líneas de flujogramas requiere conocimientos de todas

POR GRUPO uniformes y distancias recorridas más las operaciones

cortas que la distribución por proceso 3. El control de la producción

3. Las necesidades de equipos de depende del grado de balance de

propósito especial aumentan los flujos a través de las celdas

4. Los beneficios del trabajo en grupo y individuales de producción

enriquecimiento del trabajo se presentan 4. Las necesidades de equipos de

a menudo propósito general disminuyen

2.3. UN MÉTODO PARA EL DISEÑO DE UNA DISTRIBUCIÓN DE PLANTAS

2.3.1. Orientaciones fundamentales para una buena distribución.

Básicamente, cada distribución implica tres elementos fundamentales:

1. RELACIÓN: dependencia deseada entre las diversas actividades o áreas

funcionales.

A B

2. ESPACIO: en cantidad, clase y forma para cada actividad o área funcional

A B

DD

3. REPARTO: de las áreas de actividad en un plan de distribución

A B D

La solución para cualquier problema de distribución será, necesariamente, un

compromiso de las diversas consideraciones y de los diferentes objetivos para la buena

distribución de la fábrica. Las relaciones entre maquinaria y manipulaciones, servicios y

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.8

edificio, cambios y personal son todas tratadas conjuntamente. Una característica o

consideración influye sobre las otras. Y constantemente en el trabajo de distribución en

planta, los ingenieros han de quitar a unos para dar a otros.

El seguimiento cuidadoso de los puntos fundamentales puede ayudar a evitar

la fragilidad de un plan de distribución.

Planificar el conjunto y luego los Comenzar con la distribución del

detalles lugar o planta como un conjunto, y

luego trabajar en los detalles. Primero

determinar las necesidades generales

en relación al volumen de producción

previsto; de éste, desarrollar una

distribución general de conjunto.

Después de aprobar la distribución de

conjunto, seguir la ordenación detallada

dentro de cada área. Esto es, la

posición real de los hombres, los

materiales, las máquinas y las

actividades auxiliares que constituyen el

plan de distribución detallada.

Planificar lo ideal y a partir de El concepto inicial de la distribución

éste lo práctico debe representar un plan teóricamente

ideal, sin mirar las condiciones

existentes e independientes de los

costos. Más tarde, se hacen los ajustes

para incorporar las limitaciones

prácticas de los edificios y otros

factores. Por este medio, la posibilidad

de una buena distribución no se pierde

a causa de una primera opinión

equivocada, respecto a la necesidad de

ciertas características.

Los ciclos de desarrollo de la

Seguir los ciclos de desarrollo de distribución siguen una secuencia de

la distribución y hacer que se cuatro fases. La primera fase es

PDF created with pdfFactory trial version www.pdffactory.com

Distribución de facilidades físicas en plantas industriales 2.9

solapen las fases. determinar donde estará la distribución:

donde estarán situadas las

instalaciones proyectadas. La segunda

fase es planificar una distribución

general para la nueva zona de

producción. Luego viene el plan de

distribución detallada y, finalmente la

instalación. En la práctica, habrá una

superposición de una fase con la

siguiente.

Planificar el proceso y la El factor material es básico. El

maquinaria según las exigencias diseño del producto y las

del material especificaciones de fabricación

determinan con amplitud qué proceso

usar. Y las cantidades o ritmos de

producción de los diversos productos o

piezas deben ser conocidos para