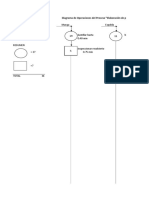

Riesgos en El Sector Textil

Cargado por

fcarlostorresRiesgos en El Sector Textil

Cargado por

fcarlostorresCommon questions

Con tecnología de IARepetitive tasks in textile manufacturing contribute to conditions such as tendinitis and carpal tunnel syndrome due to continuous strain on muscles and tendons. To address these, ergonomic adjustments such as redesigning workstations to minimize strain, rotating tasks to prevent repetitive motion, using supportive tools that reduce force exertion, and implementing regular rest breaks can be effective .

Poor ergonomic design in textile manufacturing can lead to musculoskeletal injuries by forcing workers into repetitive motions and awkward postures, such as prolonged sitting or standing in non-neutral positions. Measures to improve conditions include adjustable workstations to suit individual height, ensuring seating supports natural spinal alignment, providing footrests for standing tasks, and making use of aids to reduce manual lifting .

Inadequate ventilation in textile manufacturing facilities exacerbates the accumulation of airborne particles, chemicals, and temperature extremes, which can lead to respiratory illnesses, fatigue, heat stress, and exacerbation of allergies among workers. Poor air quality also increases the risk of fire and explosion hazards due to the accumulation of flammable vapors and dust .

Training and education are pivotal in fostering a culture of safety within the textile industry. Education should prioritize machine operation safety, chemical handling, emergency response protocols, ergonomic best practices, and correct usage of personal protective equipment. Regular training sessions, simulations, and refresher courses help ensure employees are aware of ongoing safety risks and the best practices to mitigate them, while also fostering worker confidence and competency .

Postural stresses in textile manufacturing often stem from non-ergonomic equipment design, forcing workers into uncomfortable positions that can lead to musculoskeletal disorders. Improvements include designing adjustable equipment to fit various body sizes, positioning controls within easy reach, providing supportive seating, and ensuring that work surfaces are at an appropriate height. These changes help facilitate neutral postures and reduce physical strain during tasks .

Key preventive strategies to minimize inhalation exposure during dyeing and finishing include installing localized exhaust ventilation to capture fumes at their source, maintaining adequate room ventilation, using protective respiratory equipment like masks with appropriate filters, and ensuring regular maintenance of equipment to prevent leaks. Additionally, monitoring air quality and employing non-hazardous alternatives where possible can further reduce risks .

Primary risks in textile manufacturing include entrapment in machinery, injuries from moving parts, exposure to harmful chemicals, ergonomic issues, and fire hazards. PPE mitigates these risks by providing barriers between workers and hazards: gloves protect against cuts, masks prevent inhalation of fibers and fumes, goggles shield eyes from particles, and appropriate clothing reduces snagging in machinery .

Different materials in textile manufacturing pose specific health risks. For example, natural fibers like cotton, flax, and hemp generate dust that can lead to respiratory issues such as byssinosis. Synthetic fibers or processed materials often involve chemical treatments that can cause dermatological reactions or allergenic responses upon contact. Furthermore, the use of dyes and solvents can release harmful vapors, posing inhalation risks .

Neglecting electrical safety in the textile industry can lead to shocks, burns, equipment failures, and fires. Preventive practices include ensuring all electrical systems are regularly inspected and maintained, using equipment designed to meet safety standards, keeping machines properly grounded, training workers on electrical safety protocols, and maintaining clear access to circuit panels and emergency stops .

Critical safety measures for using cutting tools in the textile industry include ensuring tools are sharp and well-maintained to avoid excessive force, using protective gloves, cutting away from the body, and routinely checking the condition of handles and fasteners to prevent tool failure. These measures are necessary to minimize risks of lacerations, repetitive strain injuries, and accidents caused by tool malfunction .