Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Concreto 1

Cargado por

jordantTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Concreto 1

Cargado por

jordantCopyright:

Formatos disponibles

Concreto Armado I

Concreto Simple

CONCRETO SIMPLE

INTRODUCCIÓN.-

El concreto es una piedra artificial formada al mezclar apropiadamente cuatro componentes básicos:

cemento, arena, grava y agua.

Las propiedades del concreto dependen en gran medida de la calidad y proporciones de los

componentes en la mezcla, y de las condiciones de humedad y temperatura, durante los procesos de

fabricación y de fraguado.

Para conseguir propiedades especiales del concreto (mejor trabajabilidad, mayor resistencia, baja

densidad, etc.), se pueden añadir otros componentes como aditivos químicos, micro sílice, limallas de

hierro, etc., o se pueden reemplazar sus componentes básicos por componentes con características

especiales como agregados livianos, agregados pesados, cementos de fraguado lento, etc.

El concreto ha alcanzado importancia como material estructural debido a que puede adaptarse

fácilmente a una gran variedad de moldes, adquiriendo formas arbitrarias, de dimensiones variables,

gracias a su consistencia plástica en estado fresco.

Al igual que las piedras naturales no deterioradas, el concreto es un material sumamente resistente a la

compresión, pero extremadamente frágil y débil a solicitaciones de tracción. Para aprovechar sus

fortalezas y superar sus limitaciones, en estructuras se utiliza el concreto combinado con barras de

acero resistente a la tracción, lo que se conoce como concreto armado, o combinado con cables

tensados de acero de alta resistencia, lo que se identifica como concreto preesforzado.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 1 DE 16

Concreto Armado I

Concreto Simple

LOS MATERIALES CEMENTANTES:

Son materiales aglomerantes que tienen las propiedades de adherencia y cohesión requeridas para

unir fragmentos minerales entre sí, formando una masa sólida continua, de resistencia y durabilidad

adecuadas.

Dentro de esta categoría, además de los cementos propiamente dichos, se encuentran materiales

empleados con menos frecuencia como las cales, los asfaltos y los alquitranes.

Para fabricar concreto estructural se utilizan únicamente los cementos hidráulicos (utilizan agua para

reaccionar químicamente y adquirir sus propiedades cementantes durante los procesos de

endurecimiento inicial y fraguado). Entre los diferentes cementos hidráulicos destaca, por su uso

extendido, el cemento Portland, existiendo además los cementos naturales y los cementos con alto

contenido de alúmina.

El cemento Portland es un polvo muy fino, de color grisáceo, que se compone principalmente de

silicatos de calcio y de aluminio, que provienen de la combinación de calizas, arcillas o pizarras, y yeso,

mediante procesos especiales. El color parecido a las piedras de la región de Portland, en Inglaterra, dio

origen a su nombre.

El proceso de manufactura del cemento consiste, esencialmente, en la trituración de los materiales

crudos (calizas y arcillas); su mezcla en proporciones apropiadas; y su calcinación a una temperatura

aproximada de 1400°C, dentro de un cilindro rotativo, lo que provoca una fusión parcial del material,

conformándose bolas del producto llamadas clinker. El clinker es enfriado y luego es molido junto con el

yeso hasta convertirlo en un polvo fino llamado cemento Portland.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 2 DE 16

Concreto Armado I

Concreto Simple

Tipos de Cemento Portland.-

Tipo I: Se lo conoce como cemento Portland ordinario, que es el de mayor utilización en el

mercado. Se lo utiliza en hormigones normales que no estarán expuestos a sulfatos en

el ambiente, en el suelo o en el agua del subsuelo.

Tipo II: Son cementos con propiedades modificadas para cumplir propósitos especiales, como

cementos antibacteriales que pueden usarse en piscinas; cementos hidrófobos que se

deterioran muy poco en contacto con sustancias agresivas líquidas; cementos de

albañilería que se los emplea en la colocación de mampostería; cementos

impermeabilizantes que se los utiliza en elementos estructurales en que se desea

evitar las filtraciones de agua u otros fluidos, etc.

Tipo III. Son los cementos de fraguado rápido, que suelen utilizarse en obras de concreto que

están en contacto con flujos de agua durante su construcción o en obras que pueden

inestabilizarse rápidamente durante la construcción.

Tipo IV: Son los cementos de fraguado lento, que producen poco calor de hidratación.

Se los emplea en obras que contienen grandes volúmenes continuos de concreto como

las presas, permitiendo controlar el calor emitido durante el proceso de fraguado.

Tipo V: Son cementos resistentes a los sulfatos que pueden estar presentes en los agregados

del concreto o en el propio medio ambiente. La presencia de sulfatos junto con otros

tipos de cementos provoca la desintegración progresiva del concreto y la destrucción

de la estructura interna del material compuesto.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 3 DE 16

Concreto Armado I

Concreto Simple

LOS ÁRIDOS.-

En los hormigones estructurales, los áridos o agregados ocupan alrededor de las tres cuartas partes del

volumen total del concreto; el volumen restante está constituido por pasta endurecida de cemento,

agua sin combinar y burbujas de aire. Mientras mayor sea el nivel de compactación del concreto, mejor

será su resistencia y más económica será su fabricación; por esta razón resulta importante cuidar la

granulometría (tamaño de los granos y distribución estadística de esos tamaños de grano) de los áridos.

También es importante que las características mecánicas de los áridos sean adecuadas y que los

áridos estén libres de impurezas.

Los áridos naturales se clasifican en finos y gruesos. Los áridos finos o arenas pasan por el tamiz # 4.

Los áridos gruesos no atraviesan el tamiz # 4 y se conocen como gravas (ripio en nuestro medio). Los

áridos gruesos presentan mejores propiedades de adherencia con la pasta de cemento cuando son

triturados, lo que les dota de aristas (los áridos con superficie redondeada tienen menor adherencia).

DOSIFICACIÓN Y ESTRUCTURA INTERNA DEL CONCRETO.-

Las proporciones en que se mezclan los componentes básicos y complementarios del concreto

constituyen su dosificación. Las propiedades del concreto endurecido dependen de la dosificación

inicial de los componentes básicos y complementarios, del proceso de mezclado, y del proceso de

curado. En términos generales los agregados dotan al concreto de una estructura interna en la que los

agregados más finos se intercalan entre los agregados más gruesos.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 4 DE 16

Concreto Armado I

Concreto Simple

La pasta de cemento (cemento más agua), por su parte, llena los espacios libres entre partículas de

áridos en el concreto fresco.

Durante el proceso de fraguado, la pasta de cemento da origen a cristales hidratados que unen

químicamente las partículas de agregados. La formación de estos cristales es una reacción química

exotérmica (genera calor) que siempre requiere de agua para que tenga lugar, siendo mucho más

intensa la reacción (la creación de nuevos cristales cohesivos) en las primeras horas y días posteriores

a la fabricación del concreto, y luego va disminuyendo progresivamente en su intensidad con el tiempo.

Normalmente, dentro del concreto, una pequeña parte del cemento no alcanza a combinarse con el

agua, por lo que permanece como cemento no hidratado, que no contribuye a la resistencia del

concreto, y por el contrario actúa como una porosidad debilitante.

Para asegurar que las reacciones de fraguado continúen, a partir del endurecimiento inicial del

concreto (que normalmente se produce en las primeras doce horas después del mezclado), se requiere

dotar continuamente al concreto de agua de curado, la que sirve para reponer el agua de amasado

evaporada por el calor emanado como producto de las reacciones químicas. Esta agua de curado

usualmente se la proporciona humedeciendo la superficie de los elementos de concreto.

La propiedad de diseño más importante del concreto constituye su resistencia; la propiedad

constructiva más importante es su trabajabilidad. Usualmente estas dos propiedades son mutuamente

conflictivas durante la construcción.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 5 DE 16

Concreto Armado I

Concreto Simple

En general una relación agua/cemento (a/c) baja, medida al peso, que mantenga una adecuada

trabajabilidad en el concreto fresco, conduce a hormigones de mayor resistencia y mejor calidad.

Lamentablemente la disminución de la cantidad de agua en el concreto produce hormigones menos

trabajables que pueden presentar defectos tipo hormigueros.

Se requiere aproximadamente una relación a/c mínima de 0.25 para que todo el cemento presente en

la mezcla reaccione químicamente con el agua formando pequeños puentes cristalizados entre las

superficies de las partículas de áridos. Estos cristales son los responsables de la cohesividad entre las

partículas y de la resistencia del concreto en general.

Cualquier exceso de agua durante el amasado, por encima de la relación a/c de 0.25, se convertirá,

luego del fraguado inicial, en espacios vacíos por la evaporación del agua (o espacios con agua que no

alcanza a escapar de los poros luego del fraguado) que disminuyen considerablemente la resistencia

del concreto, y también provocará que los puentes cristalizados tengan mayor longitud y sean menos

resistentes.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 6 DE 16

Concreto Armado I

Concreto Simple

Lamentablemente una relación a/c cercana a 0.25 (que en teoría nos proporcionaría la mayor

resistencia), no puede ser conseguida en un concreto normal, pues la disminución de agua de amasado

provoca una pérdida importante de trabajabilidad e inclusive puede llegar a imposibilitar la consecución

de una mezcla apropiada. Para asegurar una mezcla homogénea y una trabajabilidad razonable en un

concreto normal (sin aditivos) serán necesarias relaciones a/c mínimas del orden de 0.60

La falta de agua de curado durante el fraguado del concreto (particularmente en los primeros días en

que las reacciones son más intensas) tiene efectos adversos sobre la resistencia final del concreto,

pues provoca que las partículas de cemento no reaccionen totalmente, dando lugar a pocos cristales de

unión entre partículas de áridos, con lo que disminuye la cohesión.

LOS ADITIVOS.-

Existen aditivos químicos que, en proporciones adecuadas, cambian (mejoran) las características del

concreto fresco, del concreto endurecido y del proceso de fraguado.

Los aditivos plastificantes son los más utilizados en nuestro medio, y permiten que la trabajabilidad del

concreto fresco mejore considerablemente, por lo que se los suele utilizar en hormigones que van a ser

bombeados y en hormigones que van a ser empleados en zonas de alta concentración de armadura de

hierro.

Estos mismos aditivos pueden conseguir, manteniendo la trabajabilidad de un concreto normal, que se

reduzca la cantidad de agua de amasado mejorando con ello la resistencia del concreto. El efecto

básico que logran los aditivos plastificantes es el de disminuir la tensión superficial del agua de

amasado con lo que disminuye la energía requerida para trabajar con el concreto fresco.

Existen aditivos superplastificantes (también se los conoce en el mercado como reductores de agua de

alto rango) que pueden convertir a un concreto normal en un concreto fluido, que no requiere de

vibración para llenar todos los espacios de las formaletas, inclusive en sitios de difícil acceso para el

concreto. Así mismo, si se mantiene una trabajabilidad normal, estos aditivos permiten la reducción de

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 7 DE 16

Concreto Armado I

Concreto Simple

la relación agua/cemento hasta valores cercanos a 0.30, consiguiéndose hormigones de mediana

resistencia (entre 350 Kg/cm2 y 420 Kg/cm2) y hormigones de alta resistencia (mayores a 420

Kg/cm2).

Los aditivos acelerantes permiten que el endurecimiento y fraguado de los hormigones se produzca

más rápidamente en la fase inicial. Es usual emplearlos cuando se desea desencofrar en menor tiempo

las formaletas. Un efecto similar puede obtenerse utilizando cementos de fraguado rápido o mediante

un proceso de curado con vapor de agua circulante (el curado con vapor se suele utilizar con frecuencia

en hormigones prefabricados).

Existen aditivos de fraguado extra rápido que se emplean en casos en que se requiera un

endurecimiento y fraguado del concreto en pocos minutos, como en la fundición de elementos dentro

de cauces de ríos, en el mar o en túneles con filtraciones de agua.

Los aditivos retardantes retrasan el endurecimiento inicial del concreto, manteniendo por más tiempo

su consistencia plástica. Se los suele utilizar en climas cálidos para evitar el fraguado anticipado por

evaporación del agua de amasado, y en obras masivas de concreto en que se quiere controlar la

cantidad de calor emitida por el proceso de fraguado.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 8 DE 16

Concreto Armado I

Concreto Simple

La aceleración o desaceleración del proceso de fraguado mediante aditivos o mediante cementos

apropiados, a más de afectar la velocidad de obtención de resistencia del concreto a corto plazo, tiene

efecto sobre la resistencia del concreto a largo plazo.

La aceleración inicial del proceso conduce a resistencias menores a largo plazo, pues el agua de curado

tiene menor nivel de penetración por el endurecimiento del concreto.

La desaceleración inicial del proceso determina resistencias mayores a largo plazo, pues el curado se

vuelve más eficiente.

Hay aditivos introductores de aire que producen burbujas de aire dentro del concreto, los que se utilizan

en estructuras que están sometidas a procesos de congelamiento y descongelamiento periódico, poco

frecuentes en nuestro medio (se los suele utilizar en refugios para ascencionismo). Cuando las

moléculas de agua que no llegaron a reaccionar con el cemento se congelan, se transforman en hielo

de mayor volumen y tratan de rajar internamente al concreto; esas rajaduras se extienden hasta

encontrar una burbuja de aire, donde disipan su presión y se detiene el proceso de fisuración; cuando

no existen suficientes burbujas de aire, las fisuras se extienden hasta la superficie exterior del concreto

provocando un deterioro extenso. Los introductores de aire tienen como efecto colateral la disminución

de la resistencia del concreto aproximadamente en un 5% por cada 1% de burbujas de aire

introducidas.

Existen sustancias especiales, como la ceniza volcánica pulverizada (fly ash) o la cáscara de arroz

quemada y pulverizada, que por su composición química apropiada y por su granulometría aún más

pequeña que la del cemento, mejoran la resistencia del concreto a largo plazo.

Existen aditivos impermeabilizantes que favorecen el sellado de las porosidades del concreto, lo que es

particularmente útil en estructuras que van a contener líquidos como cisternas, tanques o inclusive

presas.

Existen aditivos espumantes que disminuyen la densidad de los hormigones, convirtiéndolo en un

material sumamente liviano similar a la piedra pómez (pumicita).

Hay aditivos que permiten mejorar la resistencia ante compuestos inorgánicos y orgánicos agresivos

específicos como cloruros, sulfatos o lactosa, lo que protege tanto al concreto exterior como a las

varillas de hierro en el caso del concreto armado.

El uso de aditivos requiere de mezclas de prueba en laboratorio o en obra, antes de ser utilizados en las

estructuras, porque ocasionalmente pueden provocar reacciones indeseables con ciertos tipos de

cemento y con otros aditivos, debido a que los aditivos son compuestos químicos.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 9 DE 16

Concreto Armado I

Concreto Simple

PROPIEDADES MECÁNICAS DEL CONCRETO.-

Para el diseño de estructuras de concreto simple, de concreto armado, de concreto preesforzado, de

concreto con perfiles laminados en caliente de acero, de concreto con perfiles soldados de acero, etc.,

se utilizan las propiedades mecánicas del concreto endurecido. Entre las más importantes se tiene:

▫ Resistencia a la Compresión

▫ Módulo de Elasticidad

▫ Ductilidad

▫ Resistencia a la Tracción

▫ Resistencia al Corte

▫ Flujo Plástico

RESISTENCIA A LA COMPRESIÓN:

La resistencia a la compresión del concreto se determina en muestras cilíndricas estandarizadas de

15cm de diámetro y 30cm de altura, llevadas hasta la rotura mediante cargas incrementales

relativamente rápidas, que duran unos pocos minutos.

Esta resistencia se la mide luego de 28 días de fraguado bajo condiciones controladas de humedad.

La resistencia característica a la compresión de un concreto (f'c), utilizada en diseño estructural, se

mide en términos probabilísticos, definiéndose que solamente un pequeño porcentaje de las muestras

(normalmente el 5%) puedan tener resistencias inferiores a la especificada, lo que da lugar a que la

resistencia media de las muestras (fm) siempre sea mayor que la resistencia característica.

La resistencia a la compresión de hormigones normales (210 - 280 Kg/cm2) y de mediana resistencia

(350-420 Kg/cm2) está dominada por la relación agua/cemento (a menor relación agua/cemento

mayor resistencia) y por el nivel de compactación (a mayor compactación mayor resistencia), pero

también son factores importantes la cantidad de cemento (a mayor cantidad de cemento mayor

resistencia) y la granulometría de los agregados (mejores granulometrías dan lugar a mayores

resistencias).

Todos los hormigones, cuando no están cargados, presentan un número limitado de fisuras de

adherencia entre el agregado grueso y el mortero, como producto de la retracción de fraguado.

Cuando los hormigones de resistencia normal y mediana se someten progresivamente hasta un 70% de

su esfuerzo de rotura, se incrementan casi linealmente las fisuras de adherencia tanto en número

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 10 DE 16

Concreto Armado I

Concreto Simple

como en longitud, lo que añadido a la deformabilidad de los materiales permite mantener una relativa

linealidad entre los esfuerzos y las deformaciones.

Cuando los esfuerzos se aproximan al 90% del esfuerzo de rotura, las fisuras de adherencia crecen

exponencialmente, y aparecen fisuras de mortero que unen las fisuras de adherencia, lo que conduce a

rajaduras continuas que terminan produciendo la rotura total del concreto. Este proceso de fisuración

se traduce en un comportamiento inelástico del concreto en ese rango de esfuerzos.

En hormigones de alta resistencia (f’c > 420 Kg/cm2), a más de los factores antes mencionados, tiene

especial importancia la resistencia del material constitutivo de los agregados (roca de origen), ya que

este parámetro impone un tope máximo a la resistencia del concreto pues el modo de fisurarse, cuando

se aproxima a la rotura, involucra a rajaduras de agregado que lo atraviesan, por lo que el concreto

jamás podrá alcanzar una resistencia superior a la de la roca de origen del agregado grueso.

Las fisuras de agregado reemplazan en una proporción alta a las fisuras de mortero (no las llegan a

reemplazar totalmente), pues requieren recorrer menos longitudes en la masa de concreto cuando se

combinan con las fisuras de adherencia para producir la rotura. Estas longitudes menores de fisuras

combinadas (adherencia + mortero + agregado, en lugar de adherencia + mortero) para producir el

colapso, provocan una rotura violenta de los hormigones de alta resistencia.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 11 DE 16

Concreto Armado I

Concreto Simple

MÓDULO DE ELASTICIDAD.-

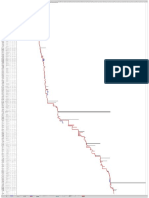

Cuando se dibujan las curvas Esfuerzo-Deformación (e -s) de las muestras cilíndricas de concreto,

sometidas a compresión bajo el estándar ASTM, se obtienen diferentes tipos de gráficos que dependen

fundamentalmente de la resistencia a la rotura del material, como se muestra en la siguiente figura.

Los hormigones de menor resistencia suelen mostrar una mayor capacidad de deformación que los

hormigones más resistentes.

Todos los hormigones presentan un primer rango de comportamiento relativamente lineal (similar a una

línea recta en la curva esfuerzo - deformación) y elástico (en la descarga recupera la geometría previa a

la carga) ante la presencia incremental de solicitaciones de compresión, cuando las cargas son

comparativamente bajas (menores al 70% de la carga de rotura), y un segundo rango de

comportamiento no lineal e inelástico (con una geometría curva en la curva esfuerzo – deformación)

cuando las cargas son altas.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 12 DE 16

Concreto Armado I

Concreto Simple

La pendiente de la curva en el rango de comportamiento lineal recibe la denominación de Módulo de

Elasticidad del material o Módulo de Young, que se simboliza “Ec”.

El Módulo de Elasticidad puede calcularse mediante la siguiente expresión.

El Módulo de Elasticidad es diferente para distintas resistencias a la compresión de los hormigones, e

incrementa en valor cuando la resistencia del concreto es mayor. El ACI (American Concrete Institute)

propone la siguiente expresión obtenida experimentalmente, como forma aproximada de calcular el

módulo de elásticidad del concreto, en función de la resistencia a la compresión del mismo.

Ec = 15000 f' c

Donde:

Ec: Módulo de elasticidad del concreto medido en Kg/cm2.

f’c: Resistencia a la compresión del concreto medida en Kg/cm2.

La expresión previa es adecuada para hormigones con agregados de peso normal y

resistencias normales y medias.

A continuación se presenta una tabla que relaciona la resistencia de los hormigones utilizados con más

frecuencia con su módulo de elasticidad.

Resistencia a la Módulo de Elasticidad

Compresión (Kg/cm2)

(Kg/cm2)

210 217000

280 251000

350 281000

420 307000

DUCTILIDAD.-

Si se define como ductilidad de un material a la capacidad que tiene para continuar deformándose no

linealmente a pesar de que los incrementos de carga sean mínimos, nulos e inclusive si existe una

disminución de la carga, una medida cuantitativa de esa ductilidad sería el cociente entre la

deformación de rotura y la deformación máxima con comportamiento lineal elástico.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 13 DE 16

Concreto Armado I

Concreto Simple

Donde:

Dd: Índice de ductilidad por deformación

εu: Deformación unitaria de rotura

εe: Deformación unitaria elástica máxima

Es evidente que los índices de ductilidad por deformación del concreto simple decrecen

considerablemente cuando aumenta su resistencia a la rotura, como se observa en los gráficos previos.

A continuación se presenta una tabla con valores aproximados de ductilidad por deformación de los

hormigones, en función de la resistencia a la compresión.

Resistencia a la Módulo de Ductilidad

Compresión por Deformación

(Kg/cm2)

210 4.5 - 6.0

280 3.5 - 4.5

350 3.0 - 3.5

420 2.5 – 3.0

630 2.0 – 2.5

840 1.5 – 2.0

El índice de ductilidad por deformación es un excelente referente de la capacidad del concreto para

deformarse por encima de su límite de fluencia.

RESISTENCIA A LA TRACCIÓN.-

El concreto es un material ineficiente resistiendo cargas de tracción; comparativamente esta

resistencia representa hasta un 10% de su capacidad a la compresión. Es por ello que en el concreto

armado los esfuerzos de tracción son absorbidos por el acero de refuerzo.

El ensayo tradicional (Prueba Directa de Tracción) consiste en una pequeña muestra con sección

transversal rectangular, que presenta un ensanchamiento en los extremos longitudinales, lo que

permite que las abrazaderas del equipo utilizado en la prueba ejerzan fuerzas de tracción que

romperán a la muestra en el sector central más débil (por tener menor sección transversal).

Las investigaciones sugieren utilizar expresiones como la siguiente para determinar un valor

aproximado del esfuerzo máximo de tracción “ft” que puede soportar el concreto.

ft = 1.5 f' c

Donde:

ft: Resistencia a la tracción del concreto medida en Kg/cm2.

f’c: Resistencia a la compresión del concreto medida en Kg/cm2.

A continuación se presenta una tabla con valores aproximados de resistencia a la tracción de

los hormigones.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 14 DE 16

Concreto Armado I

Concreto Simple

Resistencia a la Resistencia a la

Compresión Tracción

(Kg/cm2) (Kg/cm2)

210 22

280 25

350 28

420 31

630 38

840 43

El ensayo descrito previamente presenta mucha variabilidad en los resultados por la pequeña

dimensión transversal de la muestra, comparada con la dimensión máxima del agregado grueso y con

las dimensiones de los elementos estructurales reales, por lo que con mucha frecuencia se utiliza, en

su reemplazo, la Prueba de Separación (split test), que utiliza cilindros tradicionales de concreto

colocados horizontalmente. Tanto en la parte superior como en la inferior (a lo largo del cilindro) se

colocan cartones para la aplicación de carga de compresión uniformemente lineal y transversal.

La falla del cilindro se produce por separación, sobre un eje vertical, de las dos mitades de la muestra.

RESISTENCIA AL CORTE.-

Debido a que las fuerzas cortantes se transforman en tracciones diagonales, la resistencia al corte del

concreto “vc” tiene órdenes de magnitud y comportamiento similares a la resistencia a la tracción.

El ensayo utilizado se conoce como la Prueba de Corte Directa, en el que se evita al máximo la

introducción de esfuerzos de flexión.

Los resultados de laboratorio sugieren expresiones como la siguiente, para describir la resistencia al

corte:

Vc = f' c

Donde:

vc: Resistencia al corte del concreto medida en Kg/cm2.

f’c: Resistencia a la compresión del concreto medida en Kg/cm2.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 15 DE 16

Concreto Armado I

Concreto Simple

A continuación se presenta una tabla con valores aproximados de resistencia al corte de los

hormigones.

Resistencia a la Resistencia al Corte

Compresión (Kg/cm2)

(Kg/cm2)

210 14

280 17

350 19

420 20

630 25

840 29

FLUJO PLÁSTICO.-

Cuando se somete al concreto a cargas de larga duración, el material tiene una deformación

instantánea en el momento inicial de la carga y una deformación adicional a largo plazo como producto

del flujo plástico del concreto.

La deformación a largo plazo depende de la resistencia del concreto, y es comparativamente mayor

cuando se utilizan hormigones de menor resistencia.

En el caso de los hormigones entre 210 y 280 Kg/cm2 la deformación diferida es aproximadamente

2.2 veces mayor que la deformación instantánea.

El fenómeno del flujo plástico se produce por la migración de las partículas de agua que no alcanzan a

combinarse con el cemento, y que debido a las altas presiones se mueven por las microporosidades del

concreto.

DOCENTE: ING. OVIDIO SERRANO ZELADA PÁGINA 16 DE 16

También podría gustarte

- Fundamentos del hormigón: material, componentes y propiedadesDocumento27 páginasFundamentos del hormigón: material, componentes y propiedadesVictor VelezAún no hay calificaciones

- Capitulo 1 Fundamentos Del Hormigon SimpleDocumento26 páginasCapitulo 1 Fundamentos Del Hormigon SimpleJavier CañizaresAún no hay calificaciones

- Aglomerantes y AgregadosDocumento9 páginasAglomerantes y AgregadoswendyAún no hay calificaciones

- Materiales-Aglomerantes UspDocumento18 páginasMateriales-Aglomerantes Uspgrecia mendezAún no hay calificaciones

- Materiales AglomerantesDocumento18 páginasMateriales AglomerantesJG A Cesar100% (1)

- Materiales AglomerantesDocumento18 páginasMateriales AglomerantesBrandon Ulloa Avalos100% (2)

- Concret oDocumento48 páginasConcret oOrtiz Peña XavierAún no hay calificaciones

- Ensayo Del CementoDocumento13 páginasEnsayo Del CementoErikaAndreinaAún no hay calificaciones

- ResumenDocumento55 páginasResumenMilena AlarcónAún no hay calificaciones

- Sistemas EstructuralesDocumento7 páginasSistemas Estructurales314234449Aún no hay calificaciones

- Trabajo Terminado MonografiaDocumento18 páginasTrabajo Terminado Monografiacarlo caballero cordovaAún no hay calificaciones

- Control Calidad C - ResidentesDocumento13 páginasControl Calidad C - ResidentesCarlos Anco YucraAún no hay calificaciones

- Cementos y Sus DerivadaDocumento5 páginasCementos y Sus DerivadaGino Rodriguez PerezAún no hay calificaciones

- Control Calidad C° - ResidentesDocumento13 páginasControl Calidad C° - ResidentesGerardo M. Gonzales BegazoAún no hay calificaciones

- Resumen FinalDocumento11 páginasResumen FinalOmar Percy RomeroAún no hay calificaciones

- Cuestionario de Tecnología Del Hormigó1Documento10 páginasCuestionario de Tecnología Del Hormigó1Edii GuerreroAún no hay calificaciones

- Fundamentos Del Hormigón SimpleDocumento7 páginasFundamentos Del Hormigón SimpleAdner MarchanAún no hay calificaciones

- Generalidades y Especificaciones Del Concreto ReforzadoDocumento20 páginasGeneralidades y Especificaciones Del Concreto ReforzadoJazmin MorenoAún no hay calificaciones

- Cemento PortlandDocumento5 páginasCemento PortlandYhessira Cabrera SolisAún no hay calificaciones

- EL CONCRET Parte 1Documento28 páginasEL CONCRET Parte 1Frank Gonzales ArroyoAún no hay calificaciones

- Concreto TeoriaDocumento5 páginasConcreto TeoriaVictor Dérian MadridistaAún no hay calificaciones

- Trabajo de Morteros PDFDocumento66 páginasTrabajo de Morteros PDFJohnny FernandezAún no hay calificaciones

- CementoDocumento36 páginasCementoBlanca MariaAún no hay calificaciones

- Generalidades Del ConcretoDocumento41 páginasGeneralidades Del ConcretoJavier Huallpa CondoriAún no hay calificaciones

- Industria Del CEMENTODocumento17 páginasIndustria Del CEMENTOEric GualteroAún no hay calificaciones

- Materiales Pétreos IndustrializadosDocumento38 páginasMateriales Pétreos IndustrializadosNilton RamirezAún no hay calificaciones

- Alsndkdbsbak DDocumento9 páginasAlsndkdbsbak DCuenta escrip goblal Fox crackAún no hay calificaciones

- ConcretoDocumento21 páginasConcretoPaúl NúñezAún no hay calificaciones

- Conglomerantes y morteros: tipos, características e historiaDocumento24 páginasConglomerantes y morteros: tipos, características e historiaLourdes Maco IngaAún no hay calificaciones

- Construcción de estructuras de concreto: Propiedades y procedimientosDocumento25 páginasConstrucción de estructuras de concreto: Propiedades y procedimientosDan TorresAún no hay calificaciones

- AGLUTINANTESDocumento10 páginasAGLUTINANTESAngel MoralesAún no hay calificaciones

- Manual Hormigón Armado IDocumento134 páginasManual Hormigón Armado IPedro Manuel Rosario EspinalAún no hay calificaciones

- ConcretoDocumento8 páginasConcretoChristopher Velazquez NochebuenaAún no hay calificaciones

- Qué Es El ConcretoDocumento7 páginasQué Es El ConcretoYamilet HernandezAún no hay calificaciones

- MArco Teorico Benites Cm-TH.2Documento43 páginasMArco Teorico Benites Cm-TH.2osaldanapAún no hay calificaciones

- Clase 1 - Construcción IDocumento26 páginasClase 1 - Construcción IBocarruido GermanAún no hay calificaciones

- Curso Tecnologia Del ConcretoDocumento47 páginasCurso Tecnologia Del ConcretoMILKAR NEIRA RUIZAún no hay calificaciones

- Características de Un Buen HormigónDocumento14 páginasCaracterísticas de Un Buen HormigónErwin BenegasAún no hay calificaciones

- Cemento y AsfaltoDocumento10 páginasCemento y AsfaltoAnghi StefanyAún no hay calificaciones

- Hormigón y H.A. Materiales ConstitutivosDocumento55 páginasHormigón y H.A. Materiales Constitutivosedwin yepezAún no hay calificaciones

- Elaboración de Cemento PuzolánicoDocumento21 páginasElaboración de Cemento PuzolánicoLuz0% (1)

- Tif FisicoquimicaDocumento7 páginasTif FisicoquimicayhuillcamAún no hay calificaciones

- Morteros y Hormigones WordDocumento18 páginasMorteros y Hormigones WordAnonymous hZAmrHeAún no hay calificaciones

- Estructuras 3Documento30 páginasEstructuras 3Francisco ValenciaAún no hay calificaciones

- Componentes y propiedades del concretoDocumento27 páginasComponentes y propiedades del concretomaricarmen pavonAún no hay calificaciones

- Portland Adicion y AgregadosDocumento7 páginasPortland Adicion y AgregadosEberto MontezumaAún no hay calificaciones

- Uso Del Concreto en El PeruDocumento18 páginasUso Del Concreto en El PeruAguirre Lopez Juan ManuelAún no hay calificaciones

- Marco Teorico Tecnologia Del HormigonDocumento5 páginasMarco Teorico Tecnologia Del HormigonCristopher Zavala Chacon100% (1)

- Manual de Hormigon 1Documento150 páginasManual de Hormigon 1DoDox X100% (1)

- SEMANA 02 Materiales Aglomerantes, agregados, agua. Mezclas, morteros y concretos, tipos, función, preparación, usos y conservación, dosificacioneDocumento85 páginasSEMANA 02 Materiales Aglomerantes, agregados, agua. Mezclas, morteros y concretos, tipos, función, preparación, usos y conservación, dosificacioneAndre ValverdeAún no hay calificaciones

- Concreto-Material-40Documento30 páginasConcreto-Material-40guillerinAún no hay calificaciones

- Clasificación de Los Materiales, CementosDocumento7 páginasClasificación de Los Materiales, CementosjadaAún no hay calificaciones

- El Cemento Es Un Material Inorgánico Finamente Molido y Que Mezclado Con Agua Forma Una Pasta Que Fragua y Se Endurece Por Medio de Reacciones y Procesos de HidrataciónDocumento5 páginasEl Cemento Es Un Material Inorgánico Finamente Molido y Que Mezclado Con Agua Forma Una Pasta Que Fragua y Se Endurece Por Medio de Reacciones y Procesos de HidrataciónJose Manuel Diaz PereydaAún no hay calificaciones

- Cemento PortlandDocumento24 páginasCemento PortlandKarlaAún no hay calificaciones

- Universidad Laica Eloy Alfaro de Manabi: Trabajo Grupal N°1Documento12 páginasUniversidad Laica Eloy Alfaro de Manabi: Trabajo Grupal N°1Gabriela ZambranoAún no hay calificaciones

- Relacion Agua Cemento (Informe)Documento13 páginasRelacion Agua Cemento (Informe)Omar CorreaAún no hay calificaciones

- Tipos y usos de cementos para la construcciónDocumento4 páginasTipos y usos de cementos para la construcciónsarayAún no hay calificaciones

- Libro Tecn. Concreto IDocumento68 páginasLibro Tecn. Concreto IEDGAR TOCTO FLORESAún no hay calificaciones

- Comportamiento resistencia compresión mezclas hormigón adicionadas cenizas volantes TermotasajeroDocumento17 páginasComportamiento resistencia compresión mezclas hormigón adicionadas cenizas volantes TermotasajeroKevin ValenzuelaAún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- 2do SeminarioDocumento1 página2do SeminariojordantAún no hay calificaciones

- Resume NDocumento2 páginasResume NJuan Gala ÑahuiAún no hay calificaciones

- Resume NDocumento2 páginasResume NJuan Gala ÑahuiAún no hay calificaciones

- Temario Revit 2020 Promo - Básico AvanzadoDocumento41 páginasTemario Revit 2020 Promo - Básico Avanzadojordant0% (1)

- Receptores Sensoriales y Glosario 111Documento2 páginasReceptores Sensoriales y Glosario 111jordant100% (1)

- Relaciones Comerciales y Económica Entre Ecuador y Estados UnidosDocumento7 páginasRelaciones Comerciales y Económica Entre Ecuador y Estados Unidosjordant100% (1)

- Diseño de Escalera Chiscol 2020Documento5 páginasDiseño de Escalera Chiscol 2020jordantAún no hay calificaciones

- Receptores Sensoriales y Glosario 111Documento2 páginasReceptores Sensoriales y Glosario 111jordantAún no hay calificaciones

- Enlaces Ing SismicaDocumento1 páginaEnlaces Ing SismicajordantAún no hay calificaciones

- 01° Temario Curso Albañilería Confinada-18Marzo2019Documento8 páginas01° Temario Curso Albañilería Confinada-18Marzo2019Yalmar Manuel Carrera HuarachaAún no hay calificaciones

- Archivotemaplansilabo 201982894350Documento11 páginasArchivotemaplansilabo 201982894350jordantAún no hay calificaciones

- Archivotemaplansilabo 201982894350Documento11 páginasArchivotemaplansilabo 201982894350jordantAún no hay calificaciones

- CATALOGO FINAL VENTA FinalDocumento61 páginasCATALOGO FINAL VENTA FinaljordantAún no hay calificaciones

- SESION DE APRENDIZAJE QaliwarmaDocumento11 páginasSESION DE APRENDIZAJE Qaliwarmajordant100% (2)

- 7Documento1 página7jordantAún no hay calificaciones

- Examen Geotecnia BaMisHjDocumento3 páginasExamen Geotecnia BaMisHjjordant100% (1)

- POHDocumento7 páginasPOHjordantAún no hay calificaciones

- Puente LosaDocumento3 páginasPuente LosajordantAún no hay calificaciones

- Requisitos para Obtener Diploma Residencia 2018 IIDocumento1 páginaRequisitos para Obtener Diploma Residencia 2018 IIJorge EscobarAún no hay calificaciones

- Beca18 Simulacro 2020Documento23 páginasBeca18 Simulacro 2020ALEJANDRO ROBERTO HUAYLLANI LAURENTEAún no hay calificaciones

- Plan de Seguridad y Salud en El TrabajoDocumento4 páginasPlan de Seguridad y Salud en El TrabajojordantAún no hay calificaciones

- Constantes en Acidos y BasesDocumento25 páginasConstantes en Acidos y BasesRodrigo MartinezAún no hay calificaciones

- NDocumento1 páginaNjordantAún no hay calificaciones

- Cronograma PuquiomaDocumento2 páginasCronograma PuquiomajordantAún no hay calificaciones

- Trabjo Juan #Documento2 páginasTrabjo Juan #jordantAún no hay calificaciones

- VVVVVVVDocumento1 páginaVVVVVVVjordantAún no hay calificaciones

- Sifón - G - 01-Sifón - HidráulicoDocumento1 páginaSifón - G - 01-Sifón - HidráulicojordantAún no hay calificaciones

- Asíntotas FuncionesDocumento3 páginasAsíntotas FuncionesAxelAún no hay calificaciones

- PortaDocumento1 páginaPortajordantAún no hay calificaciones

- Primer puente de 46m en España con vigas de fibra de carbonoDocumento4 páginasPrimer puente de 46m en España con vigas de fibra de carbonoMARTIN HAMILTON WILSON HUAMANCHUMOAún no hay calificaciones

- Cuadro de Vanguardias Impresionistas, Fauvistas, Expresionistas y CubistasDocumento2 páginasCuadro de Vanguardias Impresionistas, Fauvistas, Expresionistas y CubistasEstela EspezelAún no hay calificaciones

- Astm C 31-03a Llenado de ProbetasDocumento8 páginasAstm C 31-03a Llenado de ProbetasPierre Moro VigoAún no hay calificaciones

- Antonio MontejanoDocumento2 páginasAntonio MontejanojuanmumoliAún no hay calificaciones

- Vian, Boris - Escupiré Sobre Vuestra TumbaDocumento800 páginasVian, Boris - Escupiré Sobre Vuestra TumbaJorge ReyesAún no hay calificaciones

- Manual de Intalación CentOS 7 en Una Máquina Virtual G7Documento15 páginasManual de Intalación CentOS 7 en Una Máquina Virtual G7Alex EnriquezAún no hay calificaciones

- Arquitectura Gótica en Italia (ARTEGUIAS)Documento21 páginasArquitectura Gótica en Italia (ARTEGUIAS)Geraldine Labbé BasualtoAún no hay calificaciones

- Memoria de Calculo Conexiones Marco RigidoDocumento54 páginasMemoria de Calculo Conexiones Marco RigidoCesar Barajas100% (1)

- Apple - Resolviendo Pantalla Negra Al Encender - El Blog de Jorge de La CruzDocumento24 páginasApple - Resolviendo Pantalla Negra Al Encender - El Blog de Jorge de La CruzJose J EssAún no hay calificaciones

- Antonio GaudiDocumento3 páginasAntonio GaudiAngely SanchezAún no hay calificaciones

- Dibujo Tecnico Basico 2017Documento90 páginasDibujo Tecnico Basico 2017Christian André Sarango Regalado100% (3)

- Sistema Constructivo Bildtek Steel FrameDocumento30 páginasSistema Constructivo Bildtek Steel FrameAlberto GonzalezAún no hay calificaciones

- Láminas-Para-Entrepisos-Metaldeck+steel DeckDocumento6 páginasLáminas-Para-Entrepisos-Metaldeck+steel DeckJulian David SanchezAún no hay calificaciones

- Arquitectura y Escultura en MesoaméricaDocumento2 páginasArquitectura y Escultura en MesoaméricaALMAPONCEAún no hay calificaciones

- Columnas Templo SalomonDocumento5 páginasColumnas Templo Salomonp_romero_c100% (2)

- Secciones Mínimas y Características de Las Instalaciones de Puesta A TierraDocumento4 páginasSecciones Mínimas y Características de Las Instalaciones de Puesta A TierraaguAún no hay calificaciones

- Arquímedes - Mediciones y PresupuestoDocumento13 páginasArquímedes - Mediciones y PresupuestoregistrojAún no hay calificaciones

- Directorios de LinuxDocumento2 páginasDirectorios de LinuxERIKAún no hay calificaciones

- Direct Rices IDA OSS ESv1 RDocumento156 páginasDirect Rices IDA OSS ESv1 RLenny ErguetaAún no hay calificaciones

- Romanas de TransicionDocumento10 páginasRomanas de Transicionjhonc2937727Aún no hay calificaciones

- Arcos y Bovedas 1Documento4 páginasArcos y Bovedas 1Elvis CastroAún no hay calificaciones

- Informe Final Del Proyecto Torre GruaDocumento28 páginasInforme Final Del Proyecto Torre Gruajramirezm15Aún no hay calificaciones

- Diseño de viga y estribos en concreto armadoDocumento15 páginasDiseño de viga y estribos en concreto armadoMichael Lector LafitteAún no hay calificaciones

- Graba una SD para tu Raspberry PiDocumento9 páginasGraba una SD para tu Raspberry PiDanish PalaciosAún no hay calificaciones

- Linux básico en Issabel: Comandos y conceptos claveDocumento12 páginasLinux básico en Issabel: Comandos y conceptos claveAngel Hernando MartinezAún no hay calificaciones

- Secundaria Computacion 1Documento136 páginasSecundaria Computacion 1megafer3075% (4)

- Estructuras artificiales y esfuerzosDocumento5 páginasEstructuras artificiales y esfuerzosgladiscj313Aún no hay calificaciones

- Arqueología y etnohistoria de OllantaytamboDocumento246 páginasArqueología y etnohistoria de OllantaytamboDanielaSandovalVillalobosAún no hay calificaciones

- Analisis Obras IAC ListasDocumento8 páginasAnalisis Obras IAC Listasandreasalas2004Aún no hay calificaciones

- Red LAN con PLC para empresa ServiconsaDocumento108 páginasRed LAN con PLC para empresa ServiconsaLuizYaurísAún no hay calificaciones