Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guía Básica de Perforación y Voladura Minería Subterránea

Cargado por

Diego Ignacio VelizDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guía Básica de Perforación y Voladura Minería Subterránea

Cargado por

Diego Ignacio VelizCopyright:

Formatos disponibles

AYUDANTÍA

TALLER MINERO I

Guía básica de Perforación y

Voladura en Minería

Subterránea

Guía básica elaborada para orientar a los alumnos

de la asignatura en sus respectivos proyectos.

DIEGO VÉLIZ GONZÁLEZ

SEDE RENCA, 2018.

AYUDANTÍA TALLER MINERO I

CONTENIDO

1 Perforación rotopercutiva ........................................................................................................... 3

1.1 Percusión ............................................................................................................................. 3

1.2 Rotación .............................................................................................................................. 5

1.3 Empuje ................................................................................................................................ 6

1.4 Barrido ................................................................................................................................. 6

1.5 Velocidad de penetración ................................................................................................... 7

1.6 Velocidad media de perforación ......................................................................................... 8

1.7 Diagrama de tiempos de las perforadoras .......................................................................... 9

1.7.1 Uso de las perforadoras .............................................................................................. 9

1.7.2 Indicadores de eficiencia ........................................................................................... 10

2 Diseño de diagrama de disparo ................................................................................................. 11

2.1 Sección de excavación ....................................................................................................... 11

2.2 Diámetro de perforación ................................................................................................... 12

2.2.1 Diámetro de los barrenos de alivio ........................................................................... 12

2.3 Largo de los barrenos ........................................................................................................ 13

2.4 Masa y volumen excavado ................................................................................................ 13

2.5 Burden (B) y Espaciamiento (S) ......................................................................................... 14

2.5.1 Barrenos de zapatera ................................................................................................ 16

2.5.2 Barrenos de caja ........................................................................................................ 17

2.5.3 Barrenos de corona ................................................................................................... 18

2.5.4 Barrenos auxiliares de caja........................................................................................ 19

2.5.5 Barrenos auxiliares de zapatera ................................................................................ 20

2.5.6 Barrenos auxiliares de corona ................................................................................... 20

2.5.7 Barrenos de relleno ................................................................................................... 21

2.6 Retacado (T) ...................................................................................................................... 21

2.7 Longitud de carga .............................................................................................................. 22

2.8 Masa de explosivo ............................................................................................................. 22

2.9 Factor de carga .................................................................................................................. 23

2.10 Índice de perforación (IP) .................................................................................................. 23

3 metros y tiempo de construcción del túnel .............................................................................. 23

3.1 Metros perforados por tronadura..................................................................................... 23

3.2 Numero de ciclos............................................................................................................... 24

DIEGO VÉLIZ GONZÁLEZ

AYUDANTÍA TALLER MINERO I

3.3 Tiempo de perforación ...................................................................................................... 25

3.4 Tiempo de ciclo ................................................................................................................. 25

3.5 Tiempo total obra.............................................................................................................. 25

TABLAS

Tabla 1 Tiempos de cambio de barra. ................................................................................................. 8

Tabla 2 Tiempos de maniobra. ............................................................................................................ 8

Tabla 3 Diámetro de perforación en función de la sección de excavación. ...................................... 12

FIGURAS

Figura 1 Rango de ángulos para bocas de pastillas. ............................................................................ 5

Figura 2 Rango de ángulos para bocas de botones (51 a 89 mm). ..................................................... 5

Figura 3 Influencia del empuje sobre la velocidad de penetración. ................................................... 6

Figura 4 Principio de barrido de un barreno. ...................................................................................... 6

Figura 5 Diagrama de Tiempos de las Perforadoras. ........................................................................ 10

Figura 6 Nomenclatura por zona y barrenos. ................................................................................... 11

Figura 7 Geometría de una sección................................................................................................... 11

Figura 8 Relación entre el diámetro del barreno de alivio y el avance de la voladura. .................... 12

Figura 9 Rainura de cuatro cuadrantes según Ash. ........................................................................... 14

Figura 10 Espaciamiento y burden para tiros de zapatera. .............................................................. 16

Figura 11 Espaciamiento y burden de los tiros de caja. .................................................................... 17

Figura 12 Espaciamiento y burden de los tiros de corona. ............................................................... 18

Figura 13 Espaciamiento, burden y espacio entre columnas para tiros auxiliares de caja............... 19

Figura 14 Espaciamiento y burden para tiros auxiliares de corona y relleno. .................................. 21

Figura 15 Diseño de diagrama de disparo en AutoCAD. ................................................................... 21

Figura 16 Ciclo de un túnel. ............................................................................................................... 24

IMÁGENES

Imagen 1 Especificaciones técnicas del martillo COP 4038 Epiroc. .................................................... 4

DIEGO VÉLIZ GONZÁLEZ 2

AYUDANTÍA TALLER MINERO I

1 PERFORACIÓN ROTOPERCUTIVA

El principio de perforación de estos equipos se basa en el impacto de una pieza de acero (pistón)

que golpea en un útil que su vez transmite la energía al fondo del barreno por medio de un elemento

final. Los equipos rotopercutivos se clasifican en dos grandes grupos, según donde se encuentre

colocado el martillo:

• Martillo en cabeza: en estas perforadoras las acciones básicas, rotación y percusión, se

producen fuera del barreno, transmitiéndose a través de una espiga y del varillaje hasta la

boca de perforación. Los martillos pueden ser de accionamiento neumático o hidráulico.

• Martillo en fondo: la percusión se realiza directamente sobre la boca de perforación,

mientras que la rotación se efectúa en el exterior del barreno. El accionamiento del pistón

se lleva a cabo neumáticamente, mientras que la rotación puede ser neumática o hidráulica.

1.1 PERCUSIÓN

La energía cinética del pistón se transmite desde el martillo hasta la boca de perforación, a través

del varillaje, en forma de onda de choque. El desplazamiento de esta onda se realiza a alta velocidad

y su forma depende fundamentalmente del diseño del pistón.

Cuando la onda de choque alcanza la boca de perforación, una parte de la energía se transforma en

trabajo haciendo penetrar el útil y el resto se refleja o retrocede a través del varillaje.

La eficiencia de esta transmisión es difícil de evaluar, pues depende de muchos factores tales como:

el tipo de roca, la forma y dimensión de pistón, las características del varillaje, el diseño de la boca,

etc. Además, hay que tener en cuenta que en los puntos de unión de las varillas por medio de

manguitos existen pérdidas de energía por reflexiones y rozamientos que se transforman en calor y

desgastes en las roscas. En la primera unión las pérdidas oscilan entre 8 y el 10% de la energía de la

onde de choque.

En los martillos en fondo la energía de pistón se transmite directamente sobre la boca, por lo que

el rendimiento es mayor.

En estos sistemas de perforación la potencia de percusión es el parámetro que más influye en la

velocidad de penetración.

La energía liberada por golpe de un martillo puede estimarse a partir de las siguientes expresiones:

1

𝐸𝑐 = × 𝑚𝑝 × 𝑣 2

2

o

𝐸𝑐 = 𝑝𝑚 × 𝐴𝑝 × 𝐼𝑝

Donde:

mp= Masa del pistón

vp= Velocidad máxima del pistón

pm= Presión del fluido de trabajo dentro del cilindro

Ap= Superficie de la cara del pistón

Ip= Carrera del pistón

DIEGO VÉLIZ GONZÁLEZ 3

AYUDANTÍA TALLER MINERO I

Conociendo la energía cinética, es posible calcular la potencia del martillo multiplicando Ec por la

frecuencia de impactos, la cual depende de la presión de trabajo y se puede obtener del fabricante.

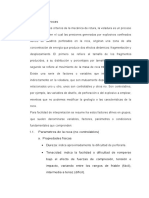

Normalmente, los fabricantes indican la potencia de los martillos en las fichas técnicas, por lo que

se recomienda trabajar con dicho valor. En la siguiente imagen se muestra la potencia generada

para el martillo COP 4038 del proveedor Epiroc:

Imagen 1 Especificaciones técnicas del martillo COP 4038 Epiroc.

DIEGO VÉLIZ GONZÁLEZ 4

AYUDANTÍA TALLER MINERO I

1.2 ROTACIÓN

La rotación, que hace girar la boca (bit) entre impactos sucesivos, tiene como misión hacer que ésta

actúe sobre puntos distintos de la roca en el fondo del barreno. En cada tipo de roca existe una

velocidad óptima de rotación para la cual se producen los detritus de mayor tamaño al aprovechar

la superficie libre del hueco que se crea en cada impacto.

Cuando se perfora con bocas de pastillas las velocidades de rotación más usuales oscilan entre 80 y

150 r/min con unos ángulos entre indentaciones de 10° a 20°, Figura 11.

Figura 1 Rango de ángulos para bocas de pastillas.

En el caso de las bocas de botones de 51 a 89 mm las velocidades deben ser más bajas, entre 50 y

60 r/min, que proporcionan ángulos de giro entre 5° y 7°; las bocas de mayor diámetro requieren

velocidades incluso inferiores. Figura 12.

Figura 2 Rango de ángulos para bocas de botones (51 a 89 mm).

DIEGO VÉLIZ GONZÁLEZ 5

AYUDANTÍA TALLER MINERO I

1.3 EMPUJE

La energía generada por el mecanismo de impactos del martillo debe transmitirse a la roca, por lo

que es necesario que la boca se encuentre en contacto permanente con el fondo del barreno. Esto

se consigue con la fuerza de avance (empuje o pulldown), que debe adecuarse al tipo de roca y boca

de perforación.

Un empuje insuficiente tiene efectos negativos ya que reduce la velocidad de penetración, produce

un mayor desgaste de varillas y manguitos (copla), aumenta la pérdida de apriete del varillaje y el

calentamiento mismo. Por el contrario, si el empuje es excesivo disminuye también la velocidad de

perforación, dificulta el desenroscado del varillaje y aumenta el desgaste de las brocas, el par de

rotación y las vibraciones del equipo, así como también la desviación de los barrenos.

Al igual que la rotación, esta variable no influye de forma decisiva sobre las velocidades de

penetración.

Figura 3 Influencia del empuje sobre la velocidad de penetración.

1.4 BARRIDO

Para que la perforación resulte eficaz, es necesario que el fondo de los barrenos se mantenga

constantemente limpio evacuando el detrito justo después de su formación. Si esto no se realiza, se

consumirá una gran cantidad de energía en la trituración de esas partículas traduciéndose en

desgastes y pérdidas de rendimientos, además del riesgo de atascos.

El barrido con aire se utiliza en trabajos a cielo abierto, donde el polvo producido puede eliminarse

por medio de captadores.

Fluido de barrido Salida de detritus

Figura 4 Principio de barrido de un barreno.

El barrido con agua es el sistema más utilizado en perforación subterránea que sirve además para

suprimir el polvo, aunque supone generalmente una pérdida de rendimiento del orden del 10% al

20%

DIEGO VÉLIZ GONZÁLEZ 6

AYUDANTÍA TALLER MINERO I

Las velocidades ascensionales para una limpieza eficiente con aire oscilan entre los 15 y 30 m/s. Las

velocidades mínimas pueden estimarse en cada caso a partir de la siguiente expresión:

𝜌𝑟𝑥

𝑉𝑎 = 9,55 × × 𝑑𝑝0,6

𝜌𝑟𝑥 + 1

Donde:

ρrx : densidad de la roca (g/cm³)

dp: diámetro de la partícula (mm)

Va: velocidad ascensional (m/s)

Así, el caudal que debe suministrar el compresor será:

𝑉𝑎 × (𝐷 2 − 𝑑2 )

𝑄𝑎 =

1,27

Donde:

Qa: caudal (m3/min)

D: diámetro del barreno (m)

d: diámetro de la barra (m)

1.5 VELOCIDAD DE PENETRACIÓN

La velocidad de penetración conseguida por un equipo rotopercutivo depende de los siguientes

factores:

• Características geomecánicas, mineralógicas y de abrasividad de las rocas.

• Potencia de percusión de la perforadora.

• Diámetro de barreno.

• Empuje sobre el bit.

• Longitud de perforación.

• Limpieza del fondo del barreno.

• Diseño del equipo y condiciones de trabajo, y

• Eficiencia de la operación.

Para un equipo dado, la velocidad de penetración puede predecirse a través de los siguientes

procedimientos:

• Extrapolando los datos obtenidos en otras condiciones de trabajo.

• Con fórmulas empíricas.

• Mediante ensayos de laboratorio sobre muestras representativas.

Este último método, es el más fiable y riguroso, pero en este documento se hará énfasis en la

fórmula que se utiliza en una roca tipo como es el granito Barre de Vermunt (Estados Unidos) debido

a los pocos medios con los que cuentan los alumnos. La expresión que suele tomarse como patrón,

es la siguiente:

31 × 𝑃𝑂𝑇

𝑉𝑃 (𝑚/𝑚𝑖𝑛) =

𝐷1,4

Donde:

POT: potencia del martillo (kW) D: diámetro del barreno (mm)

DIEGO VÉLIZ GONZÁLEZ 7

AYUDANTÍA TALLER MINERO I

1.6 VELOCIDAD MEDIA DE PERFORACIÓN

La velocidad media alcanzada por una perforadora en un período de trabajo largo depende, al

margen de la eficiencia de la organización, de los siguientes factores:

• Profundidad de los barrenos

• Tiempos de maniobras

Una vez obtenida la velocidad de penetración, ésta se corrige por los tiempos muertos o no

productivos derivados de:

• Desplazamientos de la máquina de un barreno a otro.

• Posicionamiento y emboquillado.

• Cambio y extracción de barras.

• Limpieza de barreno, atascos, etc.

En las tablas 1 y 2, se dan a conocer algunos tiempos de operacionales de las perforadoras:

Tabla 1 Tiempos de cambio de barra.

Cambio de barra Manual Automático

Tiempo en poner barra 1,0 min 0,9 min

Tiempo en quitar barra 1,5 min 1,0 min

Tabla 2 Tiempos de maniobra.

Operación Tiempo

Cambio de barreno 3 min

Posicionamiento y emboquille 1 min

Limpieza de barreno 1 min

Estos tiempos pueden ser considerados para realizar el Diagrama de los tiempos de las perforadoras,

pero se debe tener en cuenta que son tiempos estimados y varían para cada equipo sobre todo con

el avance tecnológico. Realizando dicho diagrama se puede calcular la utilización efectiva y

finalmente calcular la velocidad media de perforación mediante la siguiente fórmula:

𝑉𝑀 = 𝑉𝑃 × 𝑈𝐸 × 𝑁𝑏

Donde:

VM: velocidad media (m/min)

UE: utilización efectiva del equipo

Nb: número de brazos del equipo

Es muy importante indicar que las velocidades de penetración y media deben ser calculadas para

los diferentes diámetros de perforación que tenga el diagrama de disparo, como se sabe los

barrenos de alivio son de mayor diámetro por lo tanto la velocidad de penetración en estos será

más baja.

DIEGO VÉLIZ GONZÁLEZ 8

AYUDANTÍA TALLER MINERO I

1.7 DIAGRAMA DE TIEMPOS DE LAS PERFORADORAS

1.7.1 Uso de las perforadoras

Es sabido que las compañías mineras en su afán de rentabilizar su negocio continuamente están en

procesos de optimización de recursos y tiempo.

Existen ciertos indicadores de eficiencia, los cuales permiten medir y gestionar el uso que s eles da

a tales equipos, que han ido implementando en algunas operaciones mineras. El propósito de usar

tales indicadores es optimizar la operación, entendiéndose esta como, el alcance de la máxima

disponibilidad operativa y rendimiento al mínimo costo de inversión, operación y mantenimiento

A continuación, se describe algunos tiempos:

• Tiempo Nominal: corresponde a las horas en que la faena está en actividad productiva.

• Tiempo Disponible: corresponde a las horas en que el equipo se encuentra en condiciones

de operar, pero no implica que las actividades que haga sean efectivamente productivas.

Por ejemplo: el equipo está disponible, pero le falta el operador, por lo tanto, no puede

operar.

• Tiempo Operativo: son las horas en que el equipo o infraestructura se encuentra en

labores de operación en condiciones de cumplir su objetivo o función por la cual se diseñó

y planificó. Es la suma del tiempo efectivo y tiempo de las demoras no programadas.

• Tiempo Efectivo: corresponde a las horas en que el equipo está funcionando en labores o

actividades por las cuales se diseñó y planificó. El equipo es productivo en un 100%. Tiempo

perforando.

• Demoras no programadas: corresponden a las horas en que el equipo está en

condiciones de cumplir su objetivo de diseño y planificación, pero por diversas razones

ajenas e inherentes a la producción, no produce. Ej.: instrucciones al operador, ir al baño,

movimiento de cables, cambio de pozo y cambio de malla de la perforadora.

• Demoras programadas: corresponden a horas en las cuales el equipo no está realizando

labores efectivamente productivas, porque se encuentra en actividades que son necesarias

para la continuidad operacional, las cuales están planificadas. Ej.: colación, cambio de turno,

voladura entre otros.

• Reservas: corresponde a las horas en que el equipo se encuentra en óptimas condiciones

de operar, pero no puede hacerlo debido a escenarios externos. Ej.: condiciones climáticas,

sin operador, sin asignación, sin sitio de perforación.

• Pannes: corresponde al tiempo en que el equipo no se encuentra en condiciones para

operar debido a desperfectos o averías. Existen tres tipos de pannes, mecánicas, eléctricas

y ajenas.

Tiempo Operativo = Tiempo Efectivo + D. No Programadas + D. Programadas

Tiempo Disponible = Tiempo Efectivo + D. No Programadas + D. Programadas + Reserva

Tiempo Nominal = Tiempo Efectivo + D. No Programadas + D. Programadas + Reservas + Pannes

DIEGO VÉLIZ GONZÁLEZ 9

AYUDANTÍA TALLER MINERO I

Tiempo Nominal

Tiempo Disponible Pannes

Tiempo Operativo Demoras Programadas Reservas Mecánica Eléctrica Ajeno

Tiempo Efectivo D. No Programadas Cambio de turno Sin Operador

Perforando Instrucción Colación Cond. Climáticas

W.C. Tronadura S/Progama

Mov. Cables Petróleo/Lubricación

Cambio Pozo Traslado

Cambio Malla

Figura 5 Diagrama de Tiempos de las Perforadoras.

1.7.2 Indicadores de eficiencia

Los indicadores de eficiencia corresponden a parámetros de medición del desempeño de los equipos o infraestructura basándose en el uso de los

tiempos. Estos también llamados KPI’s (Key Performance Indicator), “indicaciones claves de desempeño”, son usados para comparar en un período

de tiempo, las metas y objetivos planificados.

Disponibilidad Física: corresponde a la fracción de tiempo nominal, medida en porcentaje, en que el equipo o infraestructura se encuentra

disponible para operar. La expresión matemática es la siguiente:

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝐷𝐹(%) =

𝑇. 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

Utilización Operativa: corresponde a la fracción del tiempo disponible, medida en porcentaje, en que el equipo o infraestructura se encuentra

efectivamente produciendo. La expresión matemática es la siguiente:

𝑇. 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜

𝑈𝑂(%) =

𝑇. 𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

Utilización Efectiva: corresponde a la fracción del tiempo operativo, medida en porcentaje, en que el equipo o infraestructura se encuentra

efectivamente produciendo. La expresión matemática es la siguiente:

𝑇. 𝐸𝑓𝑒𝑐𝑡𝑖𝑣𝑜

𝑈𝐸(%) =

𝑇. 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑣𝑜

DIEGO VÉLIZ GONZÁLEZ 10

AYUDANTÍA TALLER MINERO I

2 DISEÑO DE DIAGRAMA DE DISPARO

Para comenzar a realizar el diseño del diagrama de disparo se debe conocer la nomenclatura de las

zonas de un frente de excavación, estas son corona, zapatera y cajas. Figura 6.

Figura 6 Nomenclatura por zona y barrenos.

Los barrenos de rainura (cuele) son los más importante en lo que se refiere a voladura de túneles,

ya que es ahí donde comienza la secuencia de iniciación, la rainura está compuesta por barrenos

cargados y barrenos vacíos, estos últimos son llamados barrenos de alivio, los cuales tienen el

objetivo de crear la cara libre en el frente a excavar. En primer lugar, detonan los barrenos de rainura

del primer cuadrante, luego el segundo y así sucesivamente, posteriormente detonan los auxiliares

comenzando desde los internos hacia los más externos, luego los barrenos de contorno que tienen

la finalidad de darle la forma deseada a la labor además de protegerla de sobreexcavaciones y para

finalizar detonan los barrenos de zapatera que tienen como objetivo levantar todo el material yace

sobre ellos para otorgarles otra instancia de fragmentación adicional.

2.1 SECCIÓN DE EXCAVACIÓN

El término sección, se refiere la forma y área del frente de excavación cuyas dimensiones dependen

de la utilización que se le dará, por ejemplo, los túneles de acceso (adit) a las faenas poseen mayores

dimensiones que las galerías de producción. Si se quiere conocer el área en que se trabajará deben

aplicarse principios geométricos, dividiendo el frente en distintas figuras geométricas.

Para conocer el área de una sección redonda, el frente se

puede separar en un rectángulo y un semi círculo para poder

realizar el cálculo de manera más sencilla utilizando la

siguiente metodología:

Á𝑟𝑒𝑎 1 = 𝐴𝑙𝑡𝑜 × 𝑎𝑛𝑐ℎo

𝜋 × 𝑟𝑎𝑑𝑖𝑜²

Á𝑟𝑒𝑎 2 =

2

Á𝑟𝑒𝑎 𝑡𝑜𝑡𝑎𝑙 = Á𝑟𝑒𝑎 1 + Á𝑟𝑒𝑎 2

para este tipo de sección el radio corresponde a la mitad del

Figura 7 Geometría de una sección.

ancho.

DIEGO VÉLIZ GONZÁLEZ 11

AYUDANTÍA TALLER MINERO I

2.2 DIÁMETRO DE PERFORACIÓN

El diámetro de perforación es un factor sumamente importante en lo que concierne al arranque de

rocas, pues este definirá el espacio disponible para alojar las cargas explosivas en los barrenos, es

decir, entre mayor es el diámetro del barreno, mayor será la cantidad de explosivo cargada. También

condiciona la cantidad de barrenos en el diseño de disparo, puesto que, a mayor diámetro, menor

será el espacio disponible en el frente. Otro factor importante para la selección del diámetro de los

barrenos es el tiempo de perforación, ya que si se perforan barrenos de menor diámetro se debe

perforar una mayor cantidad de estos lo que lleva a obtener un mayor tiempo de perforación,

traduciéndose finalmente en mayores costos operacionales. Por el contrario, barrenos de mayor

diámetro, más espaciados y con el explosivo adecuado pueden alcanzar excelentes resultados en

términos de fragmentación y vibraciones.

Los diámetros de perforación dependen también de la sección de los túneles o galerías, que para

una roca de resistencia media a dura, pueden fijarse según lo indicado en la tabla 3.

Tabla 3 Diámetro de perforación en función de la sección de excavación.

Sección de Excavación (m²) Diámetro de Perforación (mm)

< 10 27 - 40

10 - 30 35 - 45

> 30 38 - 51

Por supuesto, los rangos de diámetros mencionados hacen referencia a los barrenos cargados y no

al diámetro de los barrenos de alivio, los cuales deben ser de mayor diámetro variando entre 76 -

152 mm dependiendo de la cantidad de barrenos de alivio que se perforen.

2.2.1 Diámetro de los barrenos de alivio

Como puede deducirse, existe una relación muy estrecha entre los avances de los disparos y el

diámetro de los barrenos de alivio. A mayor diámetro de éstos, se pueden perforar barrenos (de

producción) más largos y pueden ser conseguidos mayores avances.

Figura 8 Relación entre el diámetro del barreno de alivio y el avance de la voladura.

DIEGO VÉLIZ GONZÁLEZ 12

AYUDANTÍA TALLER MINERO I

Por ejemplo, en la figura 8 se observa que para un barreno de alivio de 127 mm de diámetro y 3

metros de longitud se obtiene aproximadamente 92% de rendimiento de disparo.

Cuando se usa más de un diámetro de alivio, se debe utilizar el término diámetro equivalente (DAeq)

el cual se determinar así:

𝐷𝐴𝑒𝑞 = √𝑛 × 𝐷𝐴

Donde:

DAeq: diámetro de alivio equivalente (mm)

DA: diámetro de los barrenos de alivio (mm)

n: número de barrenos de alivio

Ejemplo:

Para diagrama de disparo con 3 barrenos de alivio de 102 mm se obtiene un diámetro equivalente

de:

𝐷𝐴𝑒𝑞 = √3 × 102 = 176,6 𝑚𝑚

Ahora, si se quiere estimar el % de avance para barrenos de 3 metros de longitud, mirando la figura

6 se obtiene un 97% aproximadamente.

2.3 LARGO DE LOS BARRENOS

Como se mencionó anteriormente la longitud de los barrenos cargados depende del diámetro de

los barrenos de alivio, para cueles (rainura) de cuatro cuadrantes el largo de los barrenos puede

estimarse de la siguiente manera:

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑙𝑜𝑠 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 (𝑚) = 0,15 + 34,12 × 𝐷𝐴 − 39,4 × 𝐷𝐴 2

Donde:

DA: diámetro del tiro de alivio (m), si se utilizan más de 1 tiro de alivio recuerde utilizar 𝐷𝐴𝑒𝑞 .

Es muy importante tener presente, que la longitud de los tiros y por consiguiente el avance de cada

voladura está condicionado por las características geomecánicas de la labor, es decir, por la

estabilidad del túnel o galería, debido a que avances muy largos pueden ocasionar derrumbes

poniendo en riesgo la seguridad del personal.

2.4 MASA Y VOLUMEN EXCAVADOS

La masa y volumen de roca en una tronadura se calcula con el área del frente, el largo de los

barrenos y el rendimiento de avance de la tronadura (rendimiento del disparo).

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 = Á𝑟𝑒𝑎 × 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑙𝑜𝑠 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 × 𝑅𝑒𝑛𝑑𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝑑𝑒𝑙 𝑑𝑖𝑠𝑝𝑎𝑟𝑜

𝑀𝑎𝑠𝑎 = 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 × 𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝑑𝑒 𝑟𝑜𝑐𝑎

Ejemplo

Para un frente de 27 m2, largo de barrenos de 3 metros, rendimiento de disparo de 92% y con una

roca 2,3 t/m3 de densidad.

𝑀𝑎𝑠𝑎 = 27 × 3 × 0,92 × 2,3 = 171,4 toneladas

DIEGO VÉLIZ GONZÁLEZ 13

AYUDANTÍA TALLER MINERO I

2.5 BURDEN Y ESPACIAMIENTO

El burden es la distancia mínima desde el eje de un barreno a la cara libre y el espaciamiento es la

distancia entre barrenos de una misma fila más adelante se da a conocer el burden y espaciamiento

de cada tiro. Estas variables dependen básicamente del diámetro de perforación, de las propiedades

de las rocas y de los explosivos, del área del frente y del grado de fragmentación y desplazamiento

del material deseado.

En primer lugar, se debe definir una rainura, se recomienda utilizar una de cuatro secciones con

barrenos paralelos entre sí. Figura 9.

Para calcular el burden y espaciamiento de los

cuadrantes (secciones) se puede utilizar el

formulismo empírico propuesto por el Doctor

Richard L. Ash.

Primero se debe determinar una constante X a

través de una expresión que depende de los

diámetros de perforación (alivio y producción):

𝐷𝐴 2 + 𝐷 2

𝑋 = 4,45 ×

𝐷𝐴 + 𝐷

Donde:

DA: diámetro de alivio (m)

D: diámetro tiros cargados (m)

Figura 9 Rainura de cuatro cuadrantes según Ash.

Una vez obtenida la constante X se procede a realizar los cálculos para los cuadrantes.

Cuadrante 1:

(𝑋 + 𝐷𝐴 + 𝐷)

𝐵𝑢𝑟𝑑𝑒𝑛 1 = 0,55 ×

2

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 1 = 𝐵1 × √2

Cuadrante 2:

𝐵𝑢𝑟𝑑𝑒𝑛 2 = 0,7 × 𝐸1

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 2 = (𝐵2 + 0,5 × 𝐸1) × √2

Cuadrante 3:

𝐵𝑢𝑟𝑑𝑒𝑛 3 = 0,7 × 𝐸2

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 3 = (𝐵3 + 0,5 × 𝐸2) × √2

DIEGO VÉLIZ GONZÁLEZ 14

AYUDANTÍA TALLER MINERO I

Cuadrante 4:

𝐵𝑢𝑟𝑑𝑒𝑛 4 = 0,7 × 𝐸3

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 4 = (𝐵4 + 0,5 × 𝐸3) × √2

Según este formulismo, el número de cuadrantes está limitado por el avance, ya que se propone

que el espaciamiento del último cuadrante debe ser menor o igual a la raíz del avance, es decir:

E4 ≤ √𝑎𝑣𝑎𝑛𝑐𝑒

Si se desea utilizar más de un barreno de alivio, debe utilizarse el concepto de DAeq y fijar un centro

entre dichos barrenos para realizar el diseño de la rainura.

Para determinar los barrenos de zapatera, caja, corona, auxiliares y relleno, se recomienda utilizar

la teoría propuesta por Pearse Monsanto, en el cual, en primera instancia se debe determinar el

Espaciamiento Máximo que depende del factor de tronabilidad de la roca (K), diámetro de

perforación (D), la presión de detonación y la resistencia a la tracción (tensión, RT) de la roca.

𝐾 𝑃𝐷

𝐸𝑚á𝑥 = ×𝐷×√

50 𝑅𝑇

Donde:

Emáx: espaciamiento máximo (m)

K: factor de tronabilidad

D: diámetro de perforación (cm)

PD: presión de detonación (kg/cm2)

RT: resistencia a la tracción (kg/cm2)

El factor de tronabilidad (volabilidad) es un factor que depende de la dureza de la roca y su dificultad

para ser tronada (volada):

Factor K:

• Roca difícil: 0,7

• Roca normal: 0,8

• Roca fácil: 1,0

La presión de detonación puede ser determinada a través de la siguiente fórmula:

𝑃𝐷 = 2,5 × 10−6 × 𝜌𝑒𝑥 × 𝑉𝐷 2 × 1019

Donde:

ρex: densidad del explosivo (g/cm3)

VD: velocidad de detonación del explosivo (m/s)

Cabe destacar que la presión de detonación debe ser calculada para los diferentes tipos de

explosivos que se utilicen, por ejemplo, para barrenos de contorno se calcula PD para Softron y

para los de rainura se calcula PD para ANFO.

DIEGO VÉLIZ GONZÁLEZ 15

AYUDANTÍA TALLER MINERO I

2.5.1 Barrenos de zapatera

Primero se calcula la presión de detonación del explosivo a utilizar en zapatera luego se calcula el

espaciamiento máximo Emáx y se corrige con un factor de 0,7 según propone este formulismo.

𝐾 𝑃𝐷

𝐸𝑚á𝑥 = ×𝐷×√

50 𝑅𝑇

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜 = 𝐸𝑚á𝑥 × 0,7

Luego se calcula el número de espaciamientos, que se determina por la razón entre el ancho de la

labor y el espaciamiento máximo corregido:

𝐴𝑛𝑐ℎ𝑜 𝑙𝑎𝑏𝑜𝑟

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 =

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

El valor obtenido debe ser aproximado al entero más cercano.

Por ejemplo, si se obtienen 4,7 espaciamientos se debe a aproximar a 5 y como se cuenta con 5

espacios caben 6 barrenos.

Figura 10 Espaciamiento y burden para tiros de zapatera.

Conocer el número de espaciamientos se puede calcular la longitud de éstos.

𝐴𝑛𝑐ℎ𝑜 𝑙𝑎𝑏𝑜𝑟

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑁° 𝑒𝑠𝑝𝑎𝑐𝑖𝑜𝑠

Para calcular el burden se define que por teoría una relación E/B óptima es de 1,15 así se obtiene

una mejor dispersión de las ondas de choque.

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐵𝑢𝑟𝑑𝑒𝑛 =

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝐸/𝐵

DIEGO VÉLIZ GONZÁLEZ 16

AYUDANTÍA TALLER MINERO I

2.5.2 Barrenos de caja

Primero se calcula la presión de detonación del explosivo a utilizar en cajas luego se calcula el

espaciamiento máximo Emáx y se corrige con un factor de 0,9 según propone este formulismo.

Teniendo el espaciamiento máximo corregido se determina el número de espaciamientos:

𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑐𝑎𝑗𝑎 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 =

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

Al igual que en los barrenos de zapatera el resultado debe ser redondeado al entero más cercano y

aplicar la misma lógica:

𝑁° 𝑑𝑒 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 = 𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 + 1

Luego se determina la longitud de los espaciamientos y el burden:

𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑐𝑎𝑗𝑎 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑁° 𝑡𝑖𝑟𝑜𝑠

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐵𝑢𝑟𝑑𝑒𝑛 =

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝐸/𝐵

Figura 11 Espaciamiento y burden de los tiros de caja.

DIEGO VÉLIZ GONZÁLEZ 17

AYUDANTÍA TALLER MINERO I

2.5.3 Barrenos de corona

Debido a que los tiros de corona y los de caja poseen el mismo factor de corrección y mismo

explosivo se obtiene el mismo espaciamiento máximo y corregido, por lo que queda calcular sólo la

longitud del arco de la sección, el número de espaciamientos, espaciamiento y el burden.

2 × 𝜋 × 𝑟𝑎𝑑𝑖𝑜 × 𝛽

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒𝑙 𝑎𝑟𝑐𝑜 =

360

Luego:

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 = 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒𝑙 𝑎𝑟𝑐𝑜 − 𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

Finalmente, se estiman los valores del espaciamiento y burden:

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒𝑙 𝑎𝑟𝑐𝑜

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑁° 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐵𝑢𝑟𝑑𝑒𝑛 =

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝐸/𝐵

Figura 12 Espaciamiento y burden de los tiros de corona.

DIEGO VÉLIZ GONZÁLEZ 18

AYUDANTÍA TALLER MINERO I

2.5.4 Barrenos auxiliares de caja

Primero se calcula la presión de detonación del explosivo a utilizar en auxiliares de caja luego se

calcula el espaciamiento máximo Emáx y se corrige con un factor de 0,8 según propone este

formulismo, al igual que como se ha hecho con los demás barrenos.

Para los auxiliares de caja se debe calcular también el espacio disponible, entre los tiros de caja y

la rainura.

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 = 𝐴𝑛𝑐ℎ𝑜 𝑙𝑎𝑏𝑜𝑟 − (𝑎𝑛𝑐ℎ𝑜 𝑟𝑎𝑖𝑛𝑢𝑟𝑎 + 2 × 𝑏𝑢𝑟𝑑𝑒𝑛 𝑐𝑎𝑗𝑎)

𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑐𝑎𝑗𝑎 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 =

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

Recuerde siempre redondear el número de espaciamientos.

𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑐𝑎𝑗𝑎 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑁° 𝑡𝑖𝑟𝑜𝑠

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐵𝑢𝑟𝑑𝑒𝑛 =

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝐸/𝐵

Adicionalmente, debe calcularse el número de columnas que se perforarán:

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝑁° 𝑑𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎𝑠 =

𝐵𝑢𝑟𝑑𝑒𝑛 𝑎𝑢𝑥. 𝑐𝑎𝑗𝑎

Por ejemplo, para el número de columnas, con un espacio disponible de 2,58 metros y un burden

de auxiliares de caja de 0,61 metros:

2,58 𝑚

𝑁° 𝑑𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎𝑠 = = 4,23 𝑒𝑠𝑝𝑎𝑐𝑖𝑜𝑠 = 4 𝑒𝑠𝑝𝑎𝑐𝑖𝑜𝑠 = 2 𝑐𝑜𝑙𝑢𝑚𝑛𝑎𝑠 (𝑢𝑛𝑎 𝑝𝑜𝑟 𝑙𝑎𝑑𝑜)

0,61 𝑚

Ahora se debe calcular el espacio entre columnas.

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑒𝑛𝑡𝑟𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎𝑠 =

𝑁° 𝑑𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎𝑠

Figura 13 Espaciamiento, burden y espacio entre columnas para tiros auxiliares de caja.

DIEGO VÉLIZ GONZÁLEZ 19

AYUDANTÍA TALLER MINERO I

2.5.5 Barrenos auxiliares de zapatera

Primero se calcula la presión de detonación del explosivo a utilizar en auxiliares de zapatera luego

se calcula el espaciamiento máximo Emáx y se corrige con un factor de 0,8 según propone este

formulismo, al igual que como se ha hecho con los demás barrenos.

Se procede a calcular el número de hileras que se ubicarán en el diagrama:

𝑔𝑟𝑎𝑑𝑖𝑒𝑛𝑡𝑒 − 0,5 × 𝑎𝑛𝑐ℎ𝑜 𝑐𝑢𝑒𝑙𝑒 − 𝑏𝑢𝑟𝑑𝑒𝑛 𝑎𝑢𝑥. 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

𝑁° ℎ𝑖𝑙𝑒𝑟𝑎𝑠 =

𝑏𝑢𝑟𝑑𝑒𝑛 𝑎𝑢𝑥. 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎

Donde la gradiente para este tipo de diseño es la altura desde el piso hasta el centro de la rainura.

Normalmente el número de hileras debiera ser negativo o inferior a 1, lo que significa que el diseño

no debe llevar auxiliares de zapatera.

2.5.6 Barrenos auxiliares de corona

Primero se calcula la presión de detonación del explosivo a utilizar en auxiliares de corona luego se

calcula el espaciamiento máximo Emáx y se corrige con un factor de 0,8 según propone este

formulismo, al igual que como se ha hecho con los demás barrenos.

Para saber cuantas hileras de auxiliares se integrarán en el diseño hay que calcular el espacio

disponible en la vertical.

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 𝑣𝑒𝑟𝑡𝑖𝑐𝑎𝑙

= 𝐴𝑙𝑡𝑜 𝑙𝑎𝑏𝑜𝑟 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑧𝑎𝑝𝑎𝑡𝑒𝑟𝑎 − 𝐵𝑢𝑟𝑑𝑒𝑛 𝑐𝑜𝑟𝑜𝑛𝑎 − 𝑎𝑛𝑐ℎ𝑜 𝑐𝑢𝑒𝑙𝑒

Luego se calcula:

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒

𝑁° ℎ𝑖𝑙𝑒𝑟𝑎𝑠 =

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

Posteriormente se debe calcular el espacio disponible en la horizontal:

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙 = 𝑎𝑟𝑐𝑜 − 2 × 𝑏𝑢𝑟𝑑𝑒𝑛 𝑐𝑜𝑟𝑜𝑛𝑎

Conociendo el espacio horizontal disponible se puede determinar el número de espaciamientos:

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 =

𝐸 𝑚á𝑥 𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜

Hay que recordar que el número de barrenos por hilera es:

𝑁° 𝑑𝑒 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 = 𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠 + 1

Finalmente se determina el espaciamiento y el burden:

𝐸𝑠𝑝𝑎𝑐𝑖𝑜 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑁° 𝑑𝑒 𝑒𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜𝑠

𝐸𝑠𝑝𝑎𝑐𝑖𝑎𝑚𝑖𝑒𝑛𝑡𝑜

𝐵𝑢𝑟𝑑𝑒𝑛 =

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝐸/𝐵

DIEGO VÉLIZ GONZÁLEZ 20

AYUDANTÍA TALLER MINERO I

Figura 14 Espaciamiento y burden para tiros auxiliares de corona y relleno.

2.5.7 Barrenos de relleno

Para determinar la cantidad de barrenos de relleno se debe proceder de la misma manera que para

todos los barrenos, es decir, calcular la presión de detonación y el espaciamiento máximo, luego

ubicarlos en el área libre quedando a criterio del diseñador.

Finalmente, los cálculos realizados pueden ser llevados a un diseño en AutoCAD. Figura 15.

Figura 15 Diseño de diagrama de disparo en AutoCAD.

2.6 RETACADO (T)

Las longitudes de retacado se estiman con diez veces el diámetro de perforación.

𝑇 = 10 × 𝐷

DIEGO VÉLIZ GONZÁLEZ 21

AYUDANTÍA TALLER MINERO I

2.7 LONGITUD DE CARGA

El largo de la carga explosiva está definido por el largo del barreno menos la longitud del taco.

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 = 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑏𝑎𝑟𝑟𝑒𝑛𝑜 − 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑡𝑎𝑐𝑜

Luego la carga de columna, es decir, la longitud que se carga con un agente de voladura (ANFO,

emulsión, etc.) es definida por:

𝐶𝑎𝑟𝑔𝑎 𝑑𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎 = 𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 − 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑖𝑛𝑖𝑐𝑖𝑎𝑑𝑜𝑟

Como iniciador comúnmente se utiliza un cartucho de tronex cebado con un detonador N° 8.

2.8 MASA DE EXPLOSIVO

Para calcular el volumen y masa de explosivo dentro del barreno se aplica:

𝜋 × 𝑑𝑖á𝑚𝑒𝑡𝑟𝑜 2 × 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑐𝑎𝑟𝑔𝑎 𝑐𝑜𝑙𝑢𝑚𝑛𝑎

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑎𝑔𝑒𝑛𝑡𝑒 =

4

Si se desea conocer la masa cargada se multiplica la densidad del explosivo por el volumen de este.

𝜋 × 𝑑𝑖á𝑚𝑒𝑡𝑟𝑜 2 𝑥 𝑙𝑎𝑟𝑔𝑜

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑖𝑛𝑖𝑐𝑖𝑎𝑑𝑜𝑟 =

4

Igualmente, para obtener la masa se multiplica por la densidad del explosivo.

Ejemplo

Para un barreno de 3 metros de longitud 45 milímetros de diámetro cargado con anfo de densidad

0,8 g/cm3, un iniciador tronex de 11/4” x 8” de densidad 1,18 g/cm3 y un taco de 45 cm:

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 = 3 − 0,45 = 2,55 𝑚

𝐶𝑎𝑟𝑔𝑎 𝑑𝑒 𝑐𝑜𝑙𝑢𝑚𝑛𝑎 = 2,55 − (8 × 0,0254) = 2,35 𝑚

𝜋 × 0,0452 × 2,35

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝐴𝑁𝐹𝑂 = = 0,0037 𝑚3

4

𝑡

𝑀𝑎𝑠𝑎 𝑑𝑒 𝐴𝑁𝐹𝑂 = 0,0037 𝑚3 × 0,8 3 = 0,00299 𝑡𝑜𝑛 × 1000 = 2,99 𝑘𝑔

𝑚

Si se quiere calcular la masa de tronex se procede de la misma manera, pero hay que realizar una

equivalencia que permita sumar la masa de tronex con la de ANFO:

𝜋 × (1,25 × 0,0254)2 𝑥 (8 × 0,0254)

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑡𝑟𝑜𝑛𝑒𝑥 = = 0,00016 𝑚3

4

𝑀𝑎𝑠𝑎 𝑡𝑟𝑜𝑛𝑒𝑥 = 0,00016 𝑚3 × 1,18 𝑡/𝑚3 = 0,00019 𝑡𝑜𝑛𝑒𝑙𝑎𝑑𝑎𝑠 × 1000 = 0,19 𝑘𝑔

La equivalencia se realiza conociendo la potencia relativa en peso (PRP) del tronex con respecto al

ANFO, la cual se obtiene de la ficha técnica del explosivo.

𝑀𝑎𝑠𝑎 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 𝑒𝑛 𝑒𝑙 𝑏𝑎𝑟𝑟𝑒𝑛𝑜 = 𝑀𝑎𝑠𝑎 𝑑𝑒 𝐴𝑁𝐹𝑂 + 𝑀𝑎𝑠𝑎 𝑑𝑒 𝑇𝑟𝑜𝑛𝑒𝑥 × 𝑃𝑅𝑃

= 2,99 + 0,19 × 1,22 = 3,22 𝑘𝑔 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 𝑒𝑞𝑢𝑖𝑣𝑎𝑙𝑒𝑛𝑡𝑒 𝑎 𝐴𝑁𝐹𝑂

DIEGO VÉLIZ GONZÁLEZ 22

AYUDANTÍA TALLER MINERO I

Para conocer la masa total de explosivo cargado equivalente a ANFO en un frente se multiplica la

masa en un barreno por el número de barrenos en el frente:

𝑀𝑎𝑠𝑎 𝑡𝑜𝑡𝑎𝑙 = 𝑀𝑎𝑠𝑎 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 𝑒𝑛 𝑒𝑙 𝑏𝑎𝑟𝑟𝑒𝑛𝑜 × 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠

En el caso de que se utilicen distintos tipos de explosivos en el mismo frente, debe realizarse el

proceso descrito anteriormente por separado. Si se tuviese por ejemplo otro explosivo en la zona

de contorno se realiza el calculo para determinar la masa en un barreno de contorno y se multiplica

por el número de barrenos, finalmente se suma la masa de todos los barrenos.

Ejemplo

En un frente con 23 barrenos de contorno cargados con Softron, se ha realizado el cálculo y se sabe

que cada barreno pose 1,2 kg equivalentes a anfo y 46 barrenos cargados con anfo de 2,99 kg

equivalentes a anfo (ambos poseen iniciador tronex).

𝑀𝑎𝑠𝑎 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 = 23 × 1,2 + 46 × 2,99 = 165,14 𝑘𝑔 𝑒𝑞𝑢𝑖𝑣𝑎𝑙𝑒𝑛𝑡𝑒𝑠 𝑎 𝑎𝑛𝑓𝑜

2.9 FACTOR DE CARGA

Mediante este término se describe la cantidad de explosivo usado para romper un volumen o peso

unitario de roca. El factor de carga se indica mediante unidades de kg/m3 o kg/ton. Otros usuarios

prefieren usar un término inverso del factor de carga, para describir el peso de roca quebrada por

unidad de peso de explosivo (ton/kg). Este factor de carga se calcula de la siguiente manera:

𝑀𝑎𝑠𝑎 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 (𝑘𝑔)

𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎𝑚𝑎𝑠𝑎 =

𝑀𝑎𝑠𝑎 𝑑𝑒 𝑟𝑜𝑐𝑎 (𝑡𝑜𝑛)

𝑀𝑎𝑠𝑎 𝑑𝑒 𝑒𝑥𝑝𝑙𝑜𝑠𝑖𝑣𝑜 (𝑘𝑔)

𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎𝑣𝑜𝑙𝑢𝑚𝑒𝑛 =

𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒 𝑟𝑜𝑐𝑎 (𝑚3 )

2.10 ÍNDICE DE PERFORACIÓN (IP)

El índice de perforación indica las toneladas removidas por metro perforado, y esto se calcula de la

siguiente manera:

𝑀𝑎𝑠𝑎 𝑇𝑟𝑜𝑛𝑎𝑑𝑎

𝐼𝑃 =

𝑀𝑒𝑡𝑟𝑜𝑠 𝑃𝑒𝑟𝑓𝑜𝑟𝑎𝑑𝑜𝑠

3 METROS Y TIEMPO DE CONSTRUCCIÓN DEL TÚNEL

Se hace necesario determinar el tiempo en que se construirá la labor, ya que el trabajo planificado

debe responder a los más altos estándares de calidad tales como:

• Altos estándares de seguridad

• Bajo tiempo de construcción

• Bajo costo

3.1 METROS PERFORADOS POR TRONADURA

Se calcula la cantidad de metros perforados por tronadura, teniendo el largo de la barra y el número

de barrenos, para esto se aplica en siguiente formula:

𝑀𝑒𝑡𝑟𝑜𝑠 𝑝𝑒𝑟𝑓𝑜𝑟𝑎𝑑𝑜𝑠 𝑝𝑜𝑟 𝑡𝑟𝑜𝑛𝑎𝑑𝑢𝑟𝑎 = Largo de barra × Nº de barrenos

DIEGO VÉLIZ GONZÁLEZ 23

AYUDANTÍA TALLER MINERO I

3.2 NÚMERO DE CICLOS

Un ciclo minero, se refiere al conjunto de operaciones que deben realizarse para desarrollar tantos

metros de una labor. El ciclo minero para la construcción de túneles y galerías consiste en:

• Perforación

• Carguío de explosivos

• Tronadura

• Ventilación

• Acuñadura

• Carguío y transporte del material

• Shotcreting

• Bolting

Figura 16 Ciclo de un túnel.

Para calcular el número de ciclos se emplea:

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒𝑙 𝑡ú𝑛𝑒𝑙

𝑁° 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜𝑠 =

𝑀𝑒𝑡𝑟𝑜𝑠 𝑝𝑜𝑟 𝑎𝑣𝑎𝑛𝑐𝑒

DIEGO VÉLIZ GONZÁLEZ 24

AYUDANTÍA TALLER MINERO I

3.3 TIEMPO DE PERFORACIÓN

El tiempo de perforación hace referencia al tiempo que demora el equipo en perforar todos los

barrenos del frente, incluyendo los barrenos de alivio, por lo que se recomienda incluirlos en el

cálculo.

Para obtener el tiempo de perforación se necesita los metros perforados por avance y la velocidad

media de los brazos de la perforadora y se calcula mediante la siguiente expresión:

𝑀𝑃 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 𝑐𝑎𝑟𝑔𝑎𝑑𝑜𝑠 𝑀𝑃 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 𝑑𝑒 𝑎𝑙𝑖𝑣𝑖𝑜

𝑇𝑖𝑒𝑚𝑝𝑜 𝑝𝑒𝑟𝑓𝑜𝑟𝑎𝑐𝑖ó𝑛 = ( )+( )

𝑉𝑀 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 𝑐𝑎𝑟𝑔𝑎𝑑𝑜𝑠 𝑉𝑀 𝑏𝑎𝑟𝑟𝑒𝑛𝑜𝑠 𝑑𝑒 𝑎𝑙𝑖𝑣𝑖𝑜

Donde:

MP: metros perforados

VM: velocidad media (m/min) o (m/h) dependiendo de cómo se quiera trabajar.

3.4 TIEMPO DE CICLO

El tiempo de ciclo es el tiempo que toma realizar un avance, es decir, la sumatoria de las operaciones

de perforación, carguío de explosivos, voladura, ventilación, carguío, transporte, acuñadura y

fortificación. Figura 16.

Anteriormente, se dio a conocer como calcular el tiempo de perforación, pero no se conoce el

tiempo de las demás operaciones. Para obtener dichos tiempos se recomienda extrapolar datos de

las grandes faenas mineras. Una vez obtenidos estos tiempos se emplea:

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑂𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑒𝑠 + 𝑇𝑖𝑒𝑚𝑝𝑜 𝑃𝑒𝑟𝑓𝑜𝑟𝑎𝑐𝑖ó𝑛

3.5 TIEMPO TOTAL OBRA

Este tiempo es el que se demora la construcción total del túnel o galería, esto se obtendrá con

la siguiente formula:

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑜𝑛𝑠𝑡𝑟𝑢𝑐𝑐𝑖ó𝑛 = 𝑁º 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜𝑠 × 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜

DIEGO VÉLIZ GONZÁLEZ 25

AYUDANTÍA TALLER MINERO I

4 REFERENCIAS

Epiroc Drilling Tools AB. (s.f.). Epiroc. Obtenido de https://www.epiroc.com/es-cl

Hernández Guerra, H. (2017). Nube Minera. Obtenido de https://nubeminera.cl/course/diseno-de-

diagrama-de-disparo-ug-ddug/

Instituto Geológico y Minero de España. (2003). Manual de Perforación y Voladura de Rocas.

Madrid.

DIEGO VÉLIZ GONZÁLEZ 26

También podría gustarte

- Ventilacion de Minas Ing. CivilDocumento94 páginasVentilacion de Minas Ing. CivilJosé TomásAún no hay calificaciones

- Equipos de Perforación en Minería A Cielo AbiertoDocumento23 páginasEquipos de Perforación en Minería A Cielo AbiertoBrandon GarciaAún no hay calificaciones

- Ejercicio Diagrama de DisparoDocumento11 páginasEjercicio Diagrama de DisparoFrancisco Javier Villaseca Ahumada100% (4)

- Manual Práctico de Voladura - EXSADocumento78 páginasManual Práctico de Voladura - EXSAJhon Chávez MárquezAún no hay calificaciones

- Esquema de Perforación y Voladura - Dill and BlastDocumento114 páginasEsquema de Perforación y Voladura - Dill and BlastDalton Iván Villarroel MolinaAún no hay calificaciones

- Notas Ventilación SRKDocumento48 páginasNotas Ventilación SRKJesus MartínezAún no hay calificaciones

- HOLMBERGDocumento142 páginasHOLMBERGLuis Arnaldo PerezAún no hay calificaciones

- PerforaciónDocumento14 páginasPerforaciónRaoul OrccoriAún no hay calificaciones

- Perforación en MineríaDocumento44 páginasPerforación en MineríaAlex Sandro Rosales AlvaradoAún no hay calificaciones

- Inacap Evaluacion Nº2 Taller MineroDocumento35 páginasInacap Evaluacion Nº2 Taller MineroSebastián MuñozAún no hay calificaciones

- 4.circuitos de VentilacionDocumento40 páginas4.circuitos de VentilacionGiancarlos Sayas YactayoAún no hay calificaciones

- Semana 8, Operaciones Unitarias en Minería PDFDocumento21 páginasSemana 8, Operaciones Unitarias en Minería PDFSari Matus0% (1)

- Informe ServiciosDocumento15 páginasInforme ServiciosJuan SalgadoAún no hay calificaciones

- Extraccion Mina InacapDocumento4 páginasExtraccion Mina InacapPatricio Alexander Marin GuerraAún no hay calificaciones

- Ejercicio 01Documento60 páginasEjercicio 01Gil AlanguiaAún no hay calificaciones

- Taller 1 Ventilacion de MinasDocumento7 páginasTaller 1 Ventilacion de MinasNILSON YHOVANY MEJIA MOJICAAún no hay calificaciones

- Taller Minero Ev2S130 PDFDocumento73 páginasTaller Minero Ev2S130 PDFFabian AlexisAún no hay calificaciones

- Sublevel StopingDocumento25 páginasSublevel Stopingsalvadorignacio5596Aún no hay calificaciones

- Ultimo Trabajo de TallerDocumento15 páginasUltimo Trabajo de TallerFelipe Aguirre MedinaAún no hay calificaciones

- Apuntes Ventilacion. UDADocumento83 páginasApuntes Ventilacion. UDAWaldo Cea SepùlvedaAún no hay calificaciones

- Ventilacion de Minas Subterráneas - UndacDocumento59 páginasVentilacion de Minas Subterráneas - UndacJhoel Julca RamosAún no hay calificaciones

- Perforacion y VoladuraDocumento28 páginasPerforacion y VoladuraJhonatan Chuquimango CastrejonAún no hay calificaciones

- Sublevels To PingDocumento69 páginasSublevels To Pingjhinner alvarado0% (1)

- 10 Ventilacion Minas de CarbonDocumento36 páginas10 Ventilacion Minas de CarbonLeidy Velandia100% (1)

- Informe VCRDocumento26 páginasInforme VCReduardo100% (1)

- Ventilacion de MinasDocumento283 páginasVentilacion de MinasGonzalo Alonso Llerena AriasAún no hay calificaciones

- Cálculos para Perforación y CargaDocumento9 páginasCálculos para Perforación y CargaJhon MendozaAún no hay calificaciones

- Servicios Mina 2Documento123 páginasServicios Mina 2Joyas Mica100% (2)

- Ventilacion en MinasDocumento45 páginasVentilacion en MinasYosipMorenoRofriguez100% (2)

- Perforacion en Mineria Subterranea - (Em) PDFDocumento101 páginasPerforacion en Mineria Subterranea - (Em) PDFEstefy Oyanedel Peralta0% (1)

- Practica de Perforacion y VoladuraDocumento56 páginasPractica de Perforacion y VoladuraDiegoMiguelTamaraMoriAún no hay calificaciones

- Ventilacion MineraDocumento24 páginasVentilacion MineraDavid Esteban Tapia LópezAún no hay calificaciones

- Determinación Del Número de Estocadas de CarguíoDocumento9 páginasDeterminación Del Número de Estocadas de CarguíoRoberto Carlos Segovia Viera100% (1)

- Servicios Mina.Documento25 páginasServicios Mina.Eduardo PerezAún no hay calificaciones

- 1 Prueba de Perforación y TronaduraDocumento2 páginas1 Prueba de Perforación y TronaduraBRAHYANMINERIAAún no hay calificaciones

- Caso 2Documento3 páginasCaso 2Hans Wladimir Castro VillalobosAún no hay calificaciones

- NUBE MINERA 03 Sistema de Perforacion Por RotacionDocumento127 páginasNUBE MINERA 03 Sistema de Perforacion Por RotacionJorge Luis Abalos RodriguezAún no hay calificaciones

- Proyecto Nuevo AmanecerDocumento66 páginasProyecto Nuevo AmanecerFrancisco VAún no hay calificaciones

- Diseño de Trazos de Perforacion en FrentesDocumento43 páginasDiseño de Trazos de Perforacion en FrentesAlberto SaavedraAún no hay calificaciones

- Ventilacion Mina Rio BlancoDocumento49 páginasVentilacion Mina Rio BlancoYerko Reymundo Diaz Irarrazabal100% (1)

- 07 Optimización de Voladuras para Obtener Avances Del 100%, Con Una Sobre y Sub Excavación Inferior Al 5% PDFDocumento42 páginas07 Optimización de Voladuras para Obtener Avances Del 100%, Con Una Sobre y Sub Excavación Inferior Al 5% PDFDeyler Rivera SeguraAún no hay calificaciones

- Eficiencia en La Perforacion y Voladura PDFDocumento46 páginasEficiencia en La Perforacion y Voladura PDFLi Saldivar100% (3)

- Cartilla PyV Uchucchacua Compilada - SignedDocumento37 páginasCartilla PyV Uchucchacua Compilada - SignedRicardo ManchegoAún no hay calificaciones

- Secuencia Unidad IV Secuencia de Explotacion y Leyes de CorteDocumento67 páginasSecuencia Unidad IV Secuencia de Explotacion y Leyes de Corterodriahum0% (1)

- Vibraciones Producto de Tronadura Inacap (Autoguardado)Documento40 páginasVibraciones Producto de Tronadura Inacap (Autoguardado)Valentina100% (1)

- VentilaciónDocumento13 páginasVentilaciónPerlita ValenciaAún no hay calificaciones

- Drenaje de MinasDocumento7 páginasDrenaje de Minasmarco gonzalezAún no hay calificaciones

- Informe Prueba 2 (Diseño)Documento22 páginasInforme Prueba 2 (Diseño)Juanito AravenaAún no hay calificaciones

- CC 3 Riesgos Operacionales Mineria Subterranea PDFDocumento63 páginasCC 3 Riesgos Operacionales Mineria Subterranea PDFAndrés Araya Saavedra100% (1)

- Programas de VoladuraDocumento16 páginasProgramas de VoladuraYordan Ancelmo Lifonso Mercado100% (1)

- Ejercicios Malla Cielo Abierto PDFDocumento3 páginasEjercicios Malla Cielo Abierto PDFEduardoLalo MamaniAún no hay calificaciones

- PicoDocumento73 páginasPicoBastianFelipeAún no hay calificaciones

- Resistencia de Labores MinerasDocumento55 páginasResistencia de Labores MinerasUlises Adonis Llancari OjedaAún no hay calificaciones

- Drenaje en La Minería Subterránea U1Documento6 páginasDrenaje en La Minería Subterránea U1Mario Cisneros ArmendarizAún no hay calificaciones

- Memorias de Mina Teniente: Episodio IDe EverandMemorias de Mina Teniente: Episodio IAún no hay calificaciones

- Informe VentilacionDocumento45 páginasInforme VentilacionjoelAún no hay calificaciones

- Manual de Seguridad de MotosierraDocumento67 páginasManual de Seguridad de MotosierrasandraAún no hay calificaciones

- Informe Picadora y Embutidora de ForrajeDocumento66 páginasInforme Picadora y Embutidora de ForrajeMauricio Herbas100% (1)

- Indice CarioDocumento6 páginasIndice CarioRAFA NOROAún no hay calificaciones

- Avance N2-Correciones LevantadasDocumento114 páginasAvance N2-Correciones LevantadasSergeoOliveraSagasteguiAún no hay calificaciones

- Introducción A Panel CavingDocumento41 páginasIntroducción A Panel CavingDiego Ignacio VelizAún no hay calificaciones

- Calculos HidraulicosDocumento9 páginasCalculos HidraulicosDiego Ignacio Veliz100% (1)

- Mine PlanningDocumento71 páginasMine PlanningDiego Ignacio VelizAún no hay calificaciones

- Ensayo TriaxialDocumento26 páginasEnsayo TriaxialDiego Ignacio VelizAún no hay calificaciones

- Celda HoekDocumento7 páginasCelda HoekDiego Ignacio VelizAún no hay calificaciones

- Tesis PyT PuCobre INACAPDocumento126 páginasTesis PyT PuCobre INACAPDiego Ignacio VelizAún no hay calificaciones

- Maptek Vulcan Module Flyer Open Cut Drill Blast EsDocumento1 páginaMaptek Vulcan Module Flyer Open Cut Drill Blast EsDiego Ignacio VelizAún no hay calificaciones

- Manual Datamine Studio RMDocumento41 páginasManual Datamine Studio RMDiego Ignacio Veliz100% (6)

- Ética y MineríaDocumento2 páginasÉtica y MineríaDiego Ignacio VelizAún no hay calificaciones

- El Proceso de Exploracion Minera Mediante SondeosDocumento94 páginasEl Proceso de Exploracion Minera Mediante Sondeosloretobufalo62Aún no hay calificaciones

- Manual Datamine Studio 5D Planner IDocumento26 páginasManual Datamine Studio 5D Planner IDiego Ignacio VelizAún no hay calificaciones

- Manual Datamine Studio 5D Planner IDocumento26 páginasManual Datamine Studio 5D Planner IDiego Ignacio VelizAún no hay calificaciones

- Operaciones Con CableDocumento22 páginasOperaciones Con CableMaribelAún no hay calificaciones

- Aceros de CementacionDocumento1 páginaAceros de CementacionCabesale LGCAún no hay calificaciones

- Manual Mantenimiento VOLVO BDocumento83 páginasManual Mantenimiento VOLVO BAnthony Marine100% (3)

- Disipdores de EnergiaDocumento40 páginasDisipdores de EnergiadanyAún no hay calificaciones

- LT P3 GR ApellidoDocumento10 páginasLT P3 GR ApellidoHenry OrdóñezAún no hay calificaciones

- JIGSDocumento20 páginasJIGSArthur VelasquezAún no hay calificaciones

- 3176 - EspañolDocumento53 páginas3176 - EspañolJavier Agudelo F96% (25)

- Manual ActrosDocumento60 páginasManual ActrosManolo Nuñez92% (86)

- Formulas AutomotricesDocumento33 páginasFormulas AutomotricesAlbertto Becker Bulsara92% (13)

- Motores de Combustion Interna DieselDocumento20 páginasMotores de Combustion Interna DieselRolandoAún no hay calificaciones

- Apendice B Medicion de PresionDocumento9 páginasApendice B Medicion de PresionJosé Alberto Campos MartinezAún no hay calificaciones

- Mapa Monoblock GrupoDocumento1 páginaMapa Monoblock GrupoJhon SánchezAún no hay calificaciones

- Buenas Técnicas de Pipeteo PDFDocumento1 páginaBuenas Técnicas de Pipeteo PDFRoberto González Solís100% (1)

- Copia de Manual Ne125 150 1Documento291 páginasCopia de Manual Ne125 150 1Fabian Henao Calle100% (2)

- Practica # 1 - Variables de Proceso - Unidades y MagnitudesDocumento8 páginasPractica # 1 - Variables de Proceso - Unidades y MagnitudesMiguel Angel GallegosAún no hay calificaciones

- Caudalímetros MecanicosDocumento32 páginasCaudalímetros MecanicosivanAún no hay calificaciones

- Clasificacion de Bombas-1Documento35 páginasClasificacion de Bombas-1josepenafmAún no hay calificaciones

- A Level Exam About MachinesDocumento5 páginasA Level Exam About MachinesEder GuidoAún no hay calificaciones

- Trabajo Encargado 2da Ley de NewtonDocumento7 páginasTrabajo Encargado 2da Ley de NewtonerrosgrobertAún no hay calificaciones

- Sistemas de Transmisión y Frenado Solucionario T11Documento6 páginasSistemas de Transmisión y Frenado Solucionario T11TiberiuVasileMarin33% (3)

- Cargador Frontal InfofrmeDocumento22 páginasCargador Frontal InfofrmeEnrique CookAún no hay calificaciones

- Identificación y Verificación de Puntos Críticos en El Vehículo PDFDocumento56 páginasIdentificación y Verificación de Puntos Críticos en El Vehículo PDFWilliam CamargoAún no hay calificaciones

- Compresor de Embolo Oscilante 1.2Documento17 páginasCompresor de Embolo Oscilante 1.2jose palloAún no hay calificaciones

- Sustentacion de MotoresDocumento12 páginasSustentacion de MotoresBryam QuichimboAún no hay calificaciones

- Solucion de Ejercicios DinamicaDocumento11 páginasSolucion de Ejercicios DinamicaJhon DeivisAún no hay calificaciones

- Laboratorio de Motor DiéselDocumento7 páginasLaboratorio de Motor DiéselVladimir Lucaña QuispeAún no hay calificaciones

- TermodinámicaDocumento1 páginaTermodinámicaRonaldo BetancurtAún no hay calificaciones

- (UTE) Trabajo de Reparación de Motores-2Documento16 páginas(UTE) Trabajo de Reparación de Motores-2Diego RivadeneiraAún no hay calificaciones

- Analisis Sistemico Del AutoDocumento53 páginasAnalisis Sistemico Del Autochatofas50% (2)

- Monografia de TransporteDocumento30 páginasMonografia de TransporteRONALD VILCA CACERESAún no hay calificaciones