Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Perforadora dm45 dm50 Atlas Copco Procedimientos Perforacion Giratoria Instruccion PDF

Manual Perforadora dm45 dm50 Atlas Copco Procedimientos Perforacion Giratoria Instruccion PDF

Cargado por

iosalcidoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual Perforadora dm45 dm50 Atlas Copco Procedimientos Perforacion Giratoria Instruccion PDF

Manual Perforadora dm45 dm50 Atlas Copco Procedimientos Perforacion Giratoria Instruccion PDF

Cargado por

iosalcidoCopyright:

Formatos disponibles

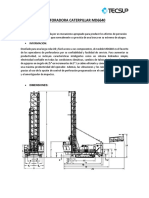

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.10 -- PROCEDIMIENTOS DE PERFORACIÓN GIRATORIA

Procedimiento de instalación de estabilizador

El procedimiento indicado a continuación es para la instalación del estabilizador (opcional) o la

barra de arrancador. Antes de empezar, asegúrese de que la cabeza giratoria se halla en el

extremo superior de la torre y que el cambiador de barras/cargador está en posición abierta

(fuera).

GRÚA LLAVE DE ÍNDICE DEL CARGADOR:

DESENROSCADO GIRO DE CARGADOR POSICIÓN DE

LLAVE DE CADENA APERTURA DE

CARGADOR (FUERA)

POSICIÓN DE

CIERRE DE

CARGADOR

(DENTRO)

Figura 5.10---2 ROTACIÓN AVANCE

1. Monte el gancho elevador correcto en el extremo de pasador del estabilizador. Emplee el

dispositivo de elevación auxiliar para subir el estabilizador y alinearlo sobre el banco.

ADVERTENCIA

Asegúrese de que la unión sea adecuada examinando la conexión entre el gancho elevador

y la rosca del acoplamiento macho del estabilizador antes de trasladar éste.

2. Coloque un taco de madera o trozo de metal en el terreno, debajo del banco de perforación,

de forma que el estabilizador pueda reposar sobre el terreno mientras se realizan las conexiones.

Con los estabilizadores cortos, sujete la sección superior de la llave de horquilla deslizante para

poder enroscar en ésta la cabeza giratoria.

3. Baje el estabilizador a través del banco y sobre el bloque de madera o placa sobre el terreno.

4. Desmonte el gancho elevador y traslade el cable de elevación auxiliar en un lugar aparte.

5. Lubrique adecuadamente las juntas roscadas.

6. Monte los casquillos de estabilizador en torno a éste.

7. Baje la cabeza giratoria para acoplar la rosca en el extremo de pasador del estabilizador.

Apriete firmemente el estabilizador rotando lentamente hacia adelante.

8. Suba el estabilizador por encima del banco.

Drilling Solutions 10/2005 Rev. 002 5 ---43

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.10 --- PROCEDIMIENTOS DE PERFORACIÓN GIRATORIA

Procedimiento de instalación de broca tricono

El procedimiento mostrado más abajo es para la instalación de la broca de tricono en el

estabilizador (opcional) o la barra de arrancador. Observe que el procedimiento es idéntico al de la

instalación de la broca de tricono directamente sobre la barra de perforación.

1. Retire los casquillos del estabilizador con éste situado sobre el banco.

2. Monte el cesto de broca giratoria (tricono) y el inserto adecuado en el banco de perforación.

3. Introduzca la broca de tricono en el inserto, dentro del cesto de broca.

4. Lubrique las roscas de la broca de tricono.

5. Con ayuda del dispositivo de mando de avance de cabeza giratoria, baje el estabilizador (o

barra de perforación) hasta las roscas de la broca y apriete firmemente mediante rotación lenta

hacia adelante.

ADVERTENCIA

Asegúrese de que la unión sea adecuada examinando la conexión entre el gancho elevador

y la rosca del acoplamiento macho del estabilizador antes de trasladar éste.

6. Suba la cabeza giratoria hasta despejar la broca de tricono del cesto de broca.

7. Desmonte el cesto de broca y guárdelo en un lugar aparte.

8. Baje el estabilizador hasta situar la broca por debajo del banco.

9. Monte el casquillo de centrado.

10. Active el compresor.

11. Active el regulador de aire de perforación (sólo HP).

12. Active la rotación adelante y ajuste la velocidad.

13. Emplee el avance de perforación en la posición de abajo para iniciar la perforación. Ajuste la

presión descendente con el mando de presión de avance de perforación (a veces denominado

válvula de seguridad remota).

14. Ajuste según se requiera la velocidad de rotación.

5 ---44 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.10 --- PROCEDIMIENTOS DE PERFORACIÓN GIRATORIA

Procedimiento de perforación giratoria

1. Compruebe la correcta instalación del estabilizador o adaptador de broca, la broca giratoria y

la barra de perforación.

2. El régimen de motor debe situarse en 2100 rpm.

3. Active el regulador de aire de perforación (sólo perforadoras HP) o el compresor (sólo

perforadoras LP). Consulte las instrucciones de la sección FUNCIONAMIENTO DEL

COMPRESOR.

4. Sitúe el dispositivo de mando de rotación de perforación hacia la posición de la derecha

(adelante). Con ayuda del dispositivo de mando, ajuste a velocidad lenta de rotación para iniciar el

barreno.

NOTA:

La rotación sólo es posible con el selector de modo perforación/propulsión en la posición de

modo de perforación (”DRILL”).

5. En caso necesario, active el colector de polvo. Active la bomba de agua si se precisa de

inyección de agua en la puesta en marcha.

6. Sitúe el dispositivo de mando de avance de perforación en la posición de abajo (”DOWN”)

hasta que la broca contacte con el terreno.

7. A los primeros pies o metros de perforación se les denomina ”recubrimiento”. Normalmente

está compuesto por tierra blanda, roca fracturada, grava o arcilla. Al taladrar a través de esta

mezcla deberá ponerse atención para evitar la expulsión de una cantidad excesiva de detritos por

el barreno que cause un arrastre excesivo de material.

8. Ajuste la velocidad de avance y rotación para su ajuste al tipo de recubrimiento en

perforación.

9. Emplee el dispositivo de mando de avance de perforación en la posición de abajo (”DOWN”)

para iniciar la perforación. Ajuste la presión descendente con el mando de presión de avance de

perforación.

10. Ajuste la rotación y la velocidad de avance (presión de fondo) según se requiera,

comprobando los indicadores de rotación e inserción.

11. Observe los detritos expulsados del barreno para determinar el tipo de formación que está

taladrando.

12. Emplee la técnica de perforación apropiada. Taladre hasta que los bastidores del extremo de

pasador de la barra de perforación pasen por debajo del banco de perforación. Invierta el avance y

lleve los bastidores de la barra de perforación por encima del banco.

13. Detenga la rotación. Desconecte el colector de polvo si está en uso. Apague la bomba de

agua si está en uso. Desactive el aire de perforación.

14. Siga los procedimientos de Adición de barra a una sarta de perforación y reanude la

perforación.

15. Siga los procedimientos de Desmontaje de barra de una sarta de perforación.

Drilling Solutions 10/2005 Rev. 002 5 ---45

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.10 --- PROCEDIMIENTOS DE PERFORACIÓN GIRATORIA

Procedimiento de cambio de broca giratoria

El procedimiento siguiente se usa para cargar o sustituir una broca giratoria en el proceso de

perforación giratoria.

1. Suba la barra de perforación hasta situar la broca giratoria justo debajo del banco y alce el

casquillo de centrado.

2. Suba la barra de perforación hasta colocar la broca encima del banco.

3. Monte el cesto de broca.

4. Baje la broca hasta el cesto de broca.

5. Monte la llave de cadena sobre el cilindro hidráulico de la llave de cadena.

6. Conecte la llave de cadena a la barra de perforación.

7. Extienda la llave de cadena.

8. Repliegue la llave de cadena para desprender la broca de la barra de perforación.

9. Una vez suelta la broca, retire y aparte a un lado la llave de cadena.

10. Emplee rotación inversa para desenroscar la broca de la barra de perforación.

11. Utilice avance lento ascendente para permitir que se desatornille la rosca de broca. Suba la

barra de perforación por encima de la broca.

12. Desmonte la antigua broca del cesto de broca y sustituya por una nueva.

13. Lubrique las roscas de la broca nueva.

14. Baje la barra de perforación sobre la broca.

15. Utilice rotación lenta hacia adelante para apretar la broca a la barra de perforación.

16. Apriete fuertemente.

17. Eleve el conjunto de la barra de perforación por encima del banco.

18. Desmonte el cesto de broca.

19. Baje la barra de perforación hasta situar la broca por debajo del banco.

20. Monte el casquillo de centrado.

21. Active el regulador de aire de perforación (sólo perforadoras HP) o el compresor (sólo

perforadoras LP).

22. Accione el dispositivo de mando de rotación de perforación en la posición delantera y ajuste la

velocidad de rotación

23. Emplee el avance de perforación en la posición de abajo para iniciar la perforación. Ajuste la

presión descendente con el interruptor giratorio de control de presión de avance.

24. Ajuste según se requiera la velocidad de rotación.

5 ---46 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

DESCRIPCIÓN

Las DHD logran una elevada productividad en las aplicaciones de roca dura añadiendo la función

de percusión al proceso de perforación. En rocas de mayor dureza, el método de rotación no es

capaz de ofrecer la carga suficiente sobre los botones para romper la roca y producir una fractura.

Las perforadoras percutoras superan las limitaciones de carga de las barrenas giratorias

generando una carga extremadamente elevada durante el impacto con el martillo. Esta carga es

suficiente para introducir los botones en la roca y generar fracturas.

Las DHD funcionan usando la posición de un pistón para dirigir aire de suministro y escape hacia y

desde volúmenes de accionamiento y retorno. El volumen de accionamiento ”opera” el pistón

hacia el impacto y el volumen de retorno ”devuelve” el pistón a su preparación para otra carrera de

impacto.

Consulte el Manual técnico de Ingersoll--Rand para perforadoras de fondo ”Quantum Leap”,

TM6121 (nº pieza 52117397) para información detallada sobre perforadoras de fondo de la serie

de modelo QL.

Una vez configurada la perforada para la operación de perforación, hay una serie de operaciones

que conllevan el manejo de pesadas barras de perforación, martillos de fondo, brocas de

perforación y otros componentes empleados en distintos procedimientos de cambio de brocas y

barras de perforación.

ADVERTENCIA

Los componentes de gran peso deben manejarse con mucho cuidado y utilizando

dispositivos de elevación apropiados para facilitar las operaciones de elevación de

componentes pesados.

Herramientas y accesorios de sarta de perforación de fondo

A continuación se presentan herramientas, accesorios y elementos de sarta de perforación

empleados en la reposición del cargador, el cambio de barra de perforación, el montaje y

desmontaje del martillo DHD, el cambio de broca y el desprendimiento de juntas roscadas

apretadas entre barras de perforación, DHD, mandril DHD y husillo de cabeza giratoria.

1. Cabeza giratoria 10. Husillo de cabeza giratoria

2. Dispositivo de elevación auxiliar

(instalado en torre) 11. Cable de dispositivo de elevación auxiliar

3. Gancho elevador 12. Adaptador de husillo

4. Llave de cadena 13. Llave en J

5. Tubo de perforación 14. Soporte de perforación angular (opcional)

6. Casquillo de centrado de tubo

de perforación 15. Semicasquillos de centrado DHD

7. Martillo DHD 16. Broca de botones

8. Barra de arrancador 17. Llave de horquilla deslizante

(retén de barras de perforación)

9. Cesto de broca 18. Mandril de desconexión de broca (para ajuste

de broca de botones)

Drilling Solutions 10/2005 Rev. 002 5 ---47

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 --- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Herramientas y accesorios de sarta de perforación de fondo (continuación)

CABEZAL

GIRATORIO

HUSILLO DE CABEZA GIRATORIA

ADAPTADOR

LLAVE DE DE HUSILLO

HORQUILLA

DESLIZANTE ADAPTADOR DE

CABLE DE HUSILLO

DISPOSITIVO DE

ELEVACIÓN AUXILIAR

TUBO DE

PERFORACIÓN

GANCHO ELEVADOR

CASQUILLO

DE CENTRADO DE

LLAVE DE

TUBO DE

CADENA

PERFORACIÓN

BARRA DE

ARRANCADOR

MARTILLO

(OPCIONAL)

LLAVE EN J DHD

SOPORTE DE

PERFORACIÓN CASQUILLO

ANGULAR HENDIDO DE

PERFORACIÓN

MARTILLO

DHD

BANCO

SEMICOJINETE DE (PLATAFORMA)

CENTRADO DHD

MANDRIL DE

DESCONEXIÓN DE

BROCA

CASQUILLO

DE CENTRADO

Figura 5.11---1 BROCA DE BOTONES

CESTO DE BROCA

5 ---48 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 --- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

PROCESOS DE DHD

La perforación de fondo con un DHD incluye varios procesos. Hay un orden que debe seguirse

para un óptimo rendimiento. Para la perforación de fondo el operario debe: Montar el DHD en la

cabeza giratoria, montar una broca de botones en el DHD, montar una barra de arrancador en el

DHD, activar el compresor, iniciar el barreno con el DHD, añadir una barra a la sarta de

perforación, seguir los procedimientos de perforación de DHD, desmontar la barra de perforación,

retirar el DHD de la sarta de perforación, desmontar la broca del DHD y seguir varios consejos de

carácter general.

Instalación de DHD

La perforadora de martillo de fondo debe conectarse a la cabeza giratoria y elevarse para poder

instalar la broca de botones.

1. Desmonte el casquillo de perforación del banco (parte inferior de la torre).

2. Monte el gancho elevador en el cuerpo trasero del DHD.

3. Baje el cable de elevación hasta que el gancho de cable pueda colocarse en el gancho

elevador.

4. Alce el DHD por encima del banco y baje a través del orificio del banco de perforación hasta

que el manguito de desgaste se halle aproximadamente a mitad de camino debajo del banco.

5. Monte los semicasquillos de centrado de DHD

en torno al DHD para fijarlo. Baje el DHD hasta que

los bastidores del cuerpo trasero se sitúen justo CABLE DE

ELEVACIÓN

por encima de los casquillos hendidos. Detenga la

bajada.

GANCHO

6. Monte la llave en J sobre los bastidores del ELEVADOR

cuerpo trasero con una llave de mango largo sobre

CASQUILLOS DE

el castillete.

CENTRADO

7. Baje el cable hasta que el DHD quede HENDIDOS DE

DHD

suspendido sobre la llave en J.

8. Retire el gancho elevador y fije el cable de

elevación.

9. Emplee el mando de avance de perforación DHD

rápido para bajar la cabeza giratoria hasta situar el

husillo justo encima de las roscas del cuerpo LLAVE EN J Figura 5.11---2

trasero de la DHD y deténgala.

10. Lubrique las roscas del cuerpo trasero del DHD con grasa para rosca adecuada. Seleccione

el grado de grasa adecuado conforme a las instrucciones incluidas en el apartado

Especificaciones de lubricante de la sección 6 MANTENIMIENTO.

11. Baje la cabeza giratoria hasta que las roscas del husillo contacten con las del DHD.

12. Inicie la rotación lenta hacia adelante (a la derecha) y baje la cabeza giratoria hasta que la

conexión quede apretada y la llave en J empiece a moverse.

Drilling Solutions 10/2005 Rev. 002 5 ---49

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 --- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Instalación de DHD (continuación)

13. Detenga la rotación. Suba lentamente la cabeza giratoria para liberar el DHD de la llave en J.

Si la llave se arrastra contra la torre, invierta ligeramente la rotación hasta liberar la llave.

14. Desmonte la llave en J.

15. Con ayuda del dispositivo de mando de avance de perforación para regular la velocidad, suba

el DHD y retire del banco.

Instalación de broca de botones de DHD

La broca de botones debe montarse en la perforadora de martillo de fondo.

COJINETE DE

CENTRADO RETÉN DE BROCA

DHD

ANILLO TÓRICO

ESPACIADOR

PLATAFORMA DE

PERFORACIÓN

CESTO DE

BROCA MANDRIL

BARRENA DE PE

MANDRIL DE

DESCONEXIÓN DE LLAVE DE

BROCA HORQUILLA

CESTO DE DESLIZANTE

BROCA Figura 5.11---3

1. Desmonte los casquillos de perforación del banco y monte el cesto de broca de tamaño

correcto y el mandril de desconexión de broca para el tamaño de broca utilizado en el rebaje de la

plataforma de perforación.

2. Al objeto de evitar el giro del cesto de broca, deslice hacia adelante la llave de horquilla

deslizante para enganchar con los bastidores del cesto de broca.

3. Introduzca manualmente la broca de botones en el cesto de broca, cuidando de no dañar los

insertos.

NOTA:

Los insertos de botones de una broca DHD están preparados para soportar una gran fuerza en

sólo una dirección: recto hacia arriba. Si el botón recibe un golpe en otra dirección puede

romperse. Maneje con cuidado las brocas.

4. Baje la cabeza giratoria hasta situar el DHD a unas 10 pulgadas (25 cm) del extremo superior

de la broca. Detenga el avance.

5. Desmonte el mandril de broca DHD y los retenes del DHD desenroscando.

5 ---50 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 --- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Instalación de broca de botones de DHD (continuación)

6. Monte el mandril de broca DHD y los retenes en la broca de botones. Lubrique las roscas del

mandril.

NOTA:

Las estrías de broca deben lubricarse bien con aceite de perforación de roca o con grasa para

roscas antes de montar el mandril sobre las estrías. Además, las roscas del mandril deben

cubrirse bien con grasa de rosca antes de enroscar el mandril en el DHD. No olvide montar los

semianillos de retén de broca antes de atornillar el mandril en el DHD.

NOTA:

Siga las instrucciones de lubricación del fabricante en cuestión al emplear los martillos de

DHD. El aceite de perforación de roca se emplea sólo en los DHD de Ingersoll--Rand.

7. Baje la cabeza giratoria lentamente hasta situar el DHD encima del extremo superior de la

broca. Detenga el avance.

8. Suba el mandril y los retenes hasta hacer contacto con las roscas del DHD.

9. Accione rotación lenta adelante y mantenga el mandril en posición para que enrosque con el

DHD. Apriete firmemente.

10. Detenga la rotación. Suba el DHD con la broca para apartarlo del cesto de broca y desmonte

el cesto.

11. Baje el DHD con la broca a través del banco hasta situar la broca con el mandril por debajo del

extremo superior del banco.

12. Monte los casquillos hendidos de DHD.

NOTA:

El banco puede estar los suficientemente cerca del terreno para evitar suspender el DHD y la

rosca sobre el cuerpo trasero. De ser así, puede taladrarse un orificio poco profundo con el

DHD conectado a la cabeza giratoria que permita dejarlo en el banco durante la carga de un

tubo de perforación en la cabeza giratoria.

Instalación de barra de arrancador en DHD

La barra de arrancador (o barra de perforación) debe conectarse al DHD y la cabeza giratoria.

1. Conecte el conjunto de DHD y broca a la

ROTACIÓN A LA

cabeza giratoria y taladre hasta poder retirar el IZQUIERDA

DHD del banco. PARA

DESPRENDER

2. Desmonte el DHD de la cabeza giratoria

insertando la llave en J en los bastidores del

cuerpo trasero del DHD y usando la rotación

inversa de cabeza giratoria.

3. Tras desenroscar el DHD, emplee la rotación

inversa de la cabeza giratoria y suba ésta hasta la

parte superior de la torre. El DHD quedará

suspendido en la llave en J.

Figura 5.11---4

Drilling Solutions 10/2005 Rev. 002 5 ---51

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Instalación de barra de arrancador en DHD (continuación)

4. Monte una barra de perforación del cargador en la cabeza giratoria. (Vea Procedimiento de

adición de barras de perforación.

5. Baje la cabeza giratoria y la barra de perforación, deteniéndose para colocar el casquillo de

centrado en la barra de perforación.

6. Lubrique las roscas del cuerpo trasero del DHD con grasa para rosca adecuada. Seleccione

el grado de grasa adecuado conforme a las instrucciones incluidas en el apartado

Especificaciones de lubricante de la sección 6 MANTENIMIENTO.

7. Baje lentamente la cabeza giratoria y la barra de perforación, que ha de rotar lento a la

derecha, y apriete a la DHD.

8. Detenga el avance y la rotación una vez que se haya apretado la barra de perforación al DHD.

9. Suba la cabeza giratoria hasta que el DHD esté lo suficientemente alto sobre el banco como

para poder desmontar la llave en J. Retire la llave en J.

10. Avance hacia abajo, dejando que el casquillo de centrado de la barra de perforación se

asiente en el dispositivo de centrado del banco.

11. Active el compresor (siga las instrucciones del apartado Compresor de alta presión de la

sección 3--ESPECIFICACIONES Y SISTEMAS).

12. Con ayuda del compresor y el DHD, taladre un orificio de la longitud del tubo de perforación

(Vea Procedimientos de perforación de DHD).

13. Suba la cabeza giratoria y la barra de perforación hasta el extremo superior de la torre.

14. Detenga el avance y la rotación. Apague el regulador de aire de la perforadora. Apague el

lubricador.

15. Desmonte el DHD de la barra de perforación con la llave en J (vea Procedimiento de

desmontaje del DHD de la sarta de perforación).

16. Desmonte la barra de perforación y coloque en el cargador (vea Procedimiento de

desmontaje de barra de la sarta de perforación).

17. Emplee el gancho elevador y el cable de elevación auxiliar para alzar la barra de arrancador y

suspenderla sobre el DHD.

18. Monte el dispositivo de centrado de barra de perforación sobre la barra de arrancador antes

de conectar manualmente esta última al DHD. Se suspenderá en la parte superior del cuerpo

trasero del DHD.

19. Lubrique las roscas del cuerpo trasero del DHD con grasa para rosca adecuada.

20. Baje lentamente la barra de arrancador hasta que las roscas contacten con el DHD. Apriete a

mano la conexión.

5 ---52 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Instalación de barra de arrancador en DHD (continuación)

BARRA DE ARRANCADOR Y DHD

SUSPENDIDOS FUERA DE LA

LLAVE DE HORQUILLA

DESLIZANTE Figura 5.11---5

21. Con ayuda del dispositivo de elevación, suba el DHD y la barra de arrancador hasta que

pueda desmontarse la llave en J.

22. Baje el DHD y la barra de arrancador en el orificio hasta que la llave de horquilla pueda

instalarse en los bastidores de la barra de arrancador.

23. Desmonte el gancho elevador y fije el cable de elevación en un lugar aparte.

24. Baje la cabeza giratoria cerca del extremo de pasador de la barra de arrancador. Detenga el

avance.

25. Lubrique las roscas de la barra de arrancador.

26. Baje lentamente la cabeza giratoria, que ha de rotar lento a la derecha, para apretar con la

barra de arrancador.

NOTA:

Como método alternativo puede usarse el gancho elevador para recoger la barra de

arrancador hasta poder fijar el DHD manualmente. Suba el DHD y la barra de arrancador y baje

luego con cuidado a través del dispositivo de centrado en el banco, colocando sobre el

terreno. Debe usarse una plataforma elevadora para retirar el gancho elevador y guiar la

cabeza giratoria sobre el extremo de pasador de la barra.

Drilling Solutions 10/2005 Rev. 002 5 ---53

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Iniciación del barreno con una DHD

MANDO

SITUADO EN

LA CONSOLA

DEL

OPERARIO

INSTRUCCIONES

SITUADAS EN EL

DEPÓSITO DE

LUBRICADOR DEL

DHD

Figura 5.11---6

Al emplear por primera vez el DHD de Ingersoll--Rand, vierta una taza (8 oz./230 ml) de aceite de

perforadora de roca en el cuerpo trasero del equipo para lubricarlo antes de poner en marcha la

DHD.

NOTA:

Siga las instrucciones de lubricación del fabricante en cuestión al emplear los martillos de

DHD. El aceite de perforación de roca se emplea sólo en los DHD de Ingersoll--Rand.

1. El DHD debe conectarse a la barra de arrancador para perforar el barreno.

2. El régimen de motor debe situarse en 2100 rpm.

3. Encienda el compresor. Ajuste el regulador de presión al nivel deseado. Consulte la

instrucciones Funcionamiento a alta presión de la sección FUNCIONAMIENTO DEL

COMPRESOR.

4. Active el interruptor de lubricador de DHD situado en la consola.

5. La luz indicadora del lubricador de DHD se ilumina para confirmar que el sistema de

lubricación se encuentra activado.

6. En caso necesario, regule el flujo. Consulte las instrucciones del lateral del lubricador para el

ajuste al tamaño de compresor de la perforadora.

5 ---54 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Iniciación del barreno con una DHD (continuación)

7. Inicie la rotación hacia adelante (a la derecha) con el dispositivo de mando de rotación de

perforación. Regule la velocidad según lo requerido con ayuda del dispositivo de mando de

rotación de perforación.

NOTA:

La rotación sólo es posible con el selector de modo perforación/propulsión en la posición de

modo de perforación (”DRILL”).

8. Asegúrese de que los guardapolvos estén colocados.

9. Abra lentamente el regulador de aire de perforación y deje que fluya el aire para accionar la

DHD.

10. Sitúe el dispositivo de mando de avance de perforación en la posición de abajo (”DOWN”) y

ajuste la velocidad de avance a las condiciones de perforación.

11. A los primeros pies o metros de perforación se les denomina ”recubrimiento”. Normalmente

está compuesto por tierra blanda, roca fracturada, grava o arcilla. Al taladrar a través de esta

mezcla deberá ponerse atención para evitar la expulsión de una cantidad excesiva de detritos por

el barreno que cause un arrastre excesivo de material.

12. Si la DHD taladra por debajo del banco de perforación deberá retirarse del barreno. Sitúe el

dispositivo de mando de avance de perforación en la posición de arriba (”UP”) y levante la DHD

para sacarla del banco hasta que puedan extraerse los casquillos de DHD.

13. Detenga la rotación. Apague el regulador de aire de la perforadora. Apague el lubricador.

14. Baje lentamente la sarta de perforación hasta que pueda insertar en el banco el casquillo de

centrado de la barra de perforación. Este casquillo debe situarse en el cuerpo trasero del DHD,

alrededor de la barra de perforación. Puede reanudarse ahora la perforación.

Drilling Solutions 10/2005 Rev. 002 5 ---55

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Desmontaje de DHD de la sarta de perforación

1. Con ayuda del avance de perforación desplace la sarta de perforación para situar el DHD

ligeramente por encima del banco.

2. El casquillo de centrado debe sujetarse a un lado para poder introducir la llave en J en el

cuerpo trasero.

3. Monte los casquillos hendidos alrededor del DHD. Baje el DHD hasta que los bastidores del

cuerpo trasero se sitúen justo por encima del banco.

ROTACIÓN A LA

IZQUIERDA PARA

DESPRENDER

Figura 5.11---7

4. Utilice la llave en J para fijar el cuerpo trasero a la tabla. Emplee el avance de perforación para

bajar el DHD hasta que la llave en J repose sobre el banco.

5. Invierta lentamente la rotación hasta que la llave en J toque casi un miembro vertical de la

torre.

6. Con la velocidad de rotación al máximo mediante el dispositivo de mando de rotación de

perforación, invierta la rotación e impacte con la llave en J sobre el miembro de la torre.

7. Una vez suelta la junta, reduzca la velocidad del dispositivo de mando de rotación de

perforación y suba lentamente la cabeza giratoria hasta deshacer la conexión.

8. Desmonte la barra de perforación de la cabeza giratoria y guarde en el cargador.

9. Si no va a desmontar la broca del DHD, conecte el gancho elevador al cuerpo trasero y alce

el DHD del banco. Guarde los casquillos hendidos.

5 ---56 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Desmontaje de broca

El desmontaje de brocas puede ser una de las tareas más peligrosas y frustrantes asociadas a las

operaciones de perforación. No obstante, con las herramientas y técnicas adecuadas no debe

tardar más de unos minutos en retirar una broca. Los siguientes puntos le pueden resultar útiles a

la hora desmontar una broca de forma rápida, segura y con un mínimo riesgo de dañar las piezas y

componentes del DHD:

1. Emplee mordazas de pinzas puntiagudas. Las mordazas de pinzas desgastadas o

combadas incrementan la presión de éstas, lo que aumenta el riesgo de que la llave dañe la

carcasa del martillo. Muchas carcasas de martillo son de material templado, lo que hace

necesario el uso de mordazas puntiagudas para agarrar la carcasa endurecida.

2. Agarre el revestimiento en el punto adecuado. El agarre sobre las roscas puede dificultar

en extremo el desprendimiento de éstas. Ejemplo: al apretar la llave, ésta ejerce un fuerza en

el interior que puede aprisionar las roscas si se encuentran debajo de la mordaza de llave. Ello

sólo aumenta el par necesario para desacoplar la rosca. No agarre tampoco la carcasa en un

área donde el agujero no cuente con el respaldo de un pistón o un cojinete. El agarre sobre un

área sin soporte puede deformar el agujero.

3. Asegúrese de que la broca se ajuste adecuadamente dentro del cesto de broca. Un

encaje inapropiado puede resultar en el deslizamiento de la broca fuera del cesto.

4. Nunca suelde ni golpee con un martillo en la carcasa para desprenderla. Todas las

carcasas excepto la QL200 han sido templadas para prolongar su vida útil. La superficie dura

de la carcasa puede agrietarse en caso de soldadura o impacto con un mazo.

PELIGRO

Compruebe que las llaves de cadena o pinzas estén homologadas para el par aplicado.

Las llaves de cadena tienen piezas que pueden salir proyectadas y causar lesiones e

incluso la muerte en caso de rotura.

Desmontaje de broca de la DHD

1. Con el DHD suspendido fuera de la llave en J, baje y conecte la cabeza giratoria al DHD.

2. Suba mediante el avance de perforación la cabeza giratoria hasta que el DHD esté lo

suficiente elevado sobre el banco para desmontar la llave en J. Proceda a retirar la llave en J.

3. Con ayuda del avance de perforación, eleve el DHD hasta que pueda instalar el cesto de

broca en el rebaje del banco.

4. Inserte el cesto de broca y el mandril de desconexión de broca en el rebaje de banco y baje la

broca en el cesto.

5. Conecte la llave de cadena en la sección inferior del DHD. No deje que la llave de cadena

contacte con el mandril de DHD.

6. Use el dispositivo de mando de llave de cadena para extender o replegar el cilindro de llave de

cadena. Suelte el mandril de broca del manguito de desgaste del DHD.

Drilling Solutions 10/2005 Rev. 002 5 ---57

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Desmontaje de broca de la DHD (continuación)

7. Desmonte la llave de cadena y suba lentamente la cabeza giratoria. Invierta simultáneamente

la rotación de la cabeza giratoria y desenrosque completamente el mandril de broca del manguito

de desgaste del DHD. Detenga el avance y la rotación.

8. Eleve el mandril de broca y los retenes de la broca de perforación y desmonte del cesto la

broca.

9. Sustituya la broca antigua por una nueva y monte a mano el mandril de broca y los retenes en

una broca nueva o reinstale manualmente el mandril de broca y los retenes en el DHD para su

almacenamiento.

PROCEDIMIENTOS DE PERFORACIÓN DE DHD

1. Compruebe la correcta instalación del DHD, la broca de botones y la barra de perforación.

2. Active lentamente el dispositivo de mando del regulador de aire de perforación. Encienda el

lubricador del DHD. Active la bomba de agua o el colector de polvo, en caso necesario.

3. Sitúe el dispositivo de mando de rotación de perforación hacia la posición de la derecha

(adelante). Ajuste la velocidad de rotación con el dispositivo de mando.

NOTA:

La rotación sólo es posible con el selector de modo perforación/propulsión en la posición de

modo de perforación (”DRILL”).

4. Emplee el dispositivo de mando de avance de perforación en la posición de abajo (”DOWN”)

para iniciar un barreno.

5. Regule el avance de perforación con el mando de presión de avance situado en la consola.

PRESIÓN DE PRESIÓN DE BOMBA PRESIÓN DE

SOBREALIMENTACIÓN DE ROTACIÓN INSERCIÓN PRESIÓN DE RETENCIÓN

SE MUESTRA LA

CONSOLA DE

PRESIÓN

DE AIRE DE

BAJA PRESIÓN

BROCA

REGULADOR DE AIRE

DE PERFORACIÓN

FUERZA DE

AVANCE DE

PERFORACIÓN

DISPOSITIVO DE MANDO DE DISPOSITIVO DE MANDO DE FUERZA DE RETENCIÓN Figura 5.11---8

ROTACIÓN DE PERFORACIÓN AVANCE DE PERFORACIÓN

6. Ajuste la rotación y la velocidad de avance (presión de fondo) comprobando los indicadores

de rotación e inserción. La presión de inserción puede situarse en la presión de retención cuando

hay suficiente peso en la sarta de perforación para hacer descender la sarta de perforación.

7. Observe los detritos expulsados del barreno para determinar el tipo de formación que está

taladrando.

5 ---58 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

Consejos generales sobre perforación

1. El lubricador de DHD debe emplearse siempre que se acciona la DHD. Emplee el aceite

adecuado para la DHD y la estación del año.

La cantidad de aceite necesario depende del tamaño del compresor de aire, no de la DHD.

Seleccione el tamaño del compresor con el selector de tres posiciones del flujo de aire del

lubricador. En compresores de 1050 cfm, el ajuste es de 900 cfm.

Figura 5.11---9 INSTRUCCIONES SITUADAS

MANDO SITUADO EN LA EN EL DEPÓSITO DE

CONSOLA DEL LUBRICADOR DEL DHD

Siga las instrucciones de lubricación del fabricante en cuestión al emplear los martillos de DHD. El

aceite de perforación de roca se emplea sólo en los DHD de I--R.

2. Debe usarse la inyección de agua opcional para limitar el polvo y siempre que se halle agua

en el barreno al objeto de prevenir el atasco.

3. No haga funcionar la bomba de agua si no se observa circulación alguna (p.ej. la broca se

atasca en el barreno). El agua inundará los conductos de suministro de aire y retornará al depósito

de receptor del compresor.

4. No abra repentinamente el control de flujo del regulador de aire de perforación. Puede

provocar el bloqueo del elemento separador durante un espacio de tiempo.

Drilling Solutions 10/2005 Rev. 002 5 ---59

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.11 -- PROCEDIMIENTOS DE PERFORACIÓN DE DHD

This page is intentionally blank.

5 ---60 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.12 -- PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

GUARDAPOLVO ARRIBA ARRIBA

C C

O O

R A R A

T B T R

I A I R

N J N I ABAJ

A O A B O

A PERFORADORA EQUIPO

PROPULSIÓN

GUARDAPOLVO ABAJO PERFORADOR

CORTINA ANTIPOLVO ELEVACIÓN DE ARRIBA

LA TORRE

EQUIPO PERFORADOR

ABAJO EQUIPO

EQUIPO PERFORADOR PERFORADOR

GATO

ARRIBA NIVELADOR ARRIBA

MANDO DE CAUDAL DE

INYECCIÓN DE AGUA TRASERO

OFF EQUIPO EQUIPO

PERFORADOR GATOS PERFORADOR

OFF

GATO ABAJO NIVELADORES ABAJO GATO

NIVELADOR REPLEGADOS NIVELADOR

COLECTOR DELANTERO DELANTERO

DE POLVO INYECCIÓN

DE AGUA ORUGA ORUGA

IZQUIERDA MANDOS DE DERECHA

PROPULSIÓN

Figura 5.12---1

Parada de la perforadora

1. Para un frenado normal, desplace los dispositivos de mando de propulsión hacia la posición

OFF.

2. Para detener completamente el movimiento, sitúe los dispositivos de mando de propulsión en

la posición OFF. La luz de advertencia de freno de estacionamiento deberá encenderse.

3. A no ser que pretenda mover la perforadora de inmediato, desplace el interruptor selector de

modo de propulsión/perforación a la posición de perforación (”DRILL”).

Estacionamiento de la perforadora

1. Aleje la perforadora de la pared vertical o el frente antes de pararla al finalizar la jornada.

2. No estacione la perforadora debajo de un voladizo o en un lugar en el que pueda derrumbarse

una cara de ataque.

3. Estacione SIEMPRE la perforadora sobre un terreno sólido y nivelado. Si no es posible,

estacione siempre la perforadora en ángulo recto respecto a la pendiente y calce las orugas.

4. Si la perforadora se deja sobre un barreno, baje los gatos para que las orugas toquen el

terreno.

5. Para estacionar la perforadora, llévela sobre un terreno firme y nivelado. Detenga

completamente la perforadora como se detalla más arriba.

6. UTILICE los indicadores, barreras y dispositivos de advertencia adecuados, sobre todo, si

estaciona en lugares con mucho tráfico.

Drilling Solutions 10/2005 Rev. 002 5 ---61

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.12 -- PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

Desconexión normal

La parada normal describe cómo debe pararse la perforadora después de un trabajo de

perforación o de un turno de trabajo. Vea la subsección ”Desconexión de emergencia”, que forma

parte de la sección FUNCIONAMIENTO DEL MOTOR, para ver las condiciones de una parada de

emergencia.

1. Eleve la sarta de perforación para extraerla del barreno y despejar los detritos. Mantenga la

sarta girando y asegúrese de que se aplica aire mientras retira la broca.

2. Detenga el avance y la rotación cuando la broca atraviese el guardapolvos del banco

3. Apague el compresor y permita que el receptor se despresurice hasta el mínimo.

O

N

SÓLO HP

ABIERTO REGULADOR DE

PRESIÓN DE AIRE

C

SÓLO HP O

M

EQUIPOS

P

PERFORADORES HP

R

CERRADO E

S

O

REGULADOR DE SÓLO R

PERFORACIÓN HP

Regulador de aire

MANDO DE

VOLUMEN DE con perforadoras

COMPRESOR de baja presión

O

SÓLO OFF F

HP F

ON

Figura 5.12---2

Perforadoras de baja presión

En las perforadoras de baja presión, el compresor se enciende y apaga con un mando de

admisión manual. Se trata de un dispositivo de palanca y cable. Tire de la palanca hacia el

operario para cerrar la admisión.

Perforadoras de alta presión

En las perforadoras de alta presión se utiliza el interruptor On/Off del compresor para

encender y apagar el mismo. Se trata de un interruptor neumático de dos posiciones. Se

emplea para abrir y cerrar la válvula de entrada del compresor (ver la sección 5.5

Funcionamiento del compresor).

4. Abra el dispositivo de mando del regulador de aire de perforación (sólo HP) para bajar el aire

al tubo vertical.

5. La presión dentro del depósito de receptor nunca debe superar los 150 psi con el motor

parado. Ello únicamente es aplicable a los compresores de alta presión (350 psi).

5 ---62 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.12 -- PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

Desconexión normal (continuación)

6. Baje la torre si se ha completado el barreno:

a. Sitúe el interruptor de enclavamiento de la torre en la posición de desbloqueo.

Compruebe que la luz de advertencia de desenclavamiento de la torre esté encendida al

desacoplar completamente el pasador.

b. Use el dispositivo de mando de subida/bajada de la torre para bajar la torre. Cuando la

torre se acerque a su posición horizontal, desplace lentamente el dispositivo de mando a su

posición central para dejar que la torre se posicione sin impactar. Evite siempre bajar de un

golpe la torre en posición horizontal.

7. Repliegue los gatos niveladores, empezando por el gato sencillo del extremo no perforador.

Elévelos al máximo para que no interfieran con el movimiento de la perforadora.

8. Desconecte los tubos, cuerdas o cables de la perforadora y guárdelos de forma adecuada.

9. Ponga el interruptor del acelerador del motor (selector de velocidad) en posición de ralentí

bajo (LOW) (1200 rpm) durante unos 5 minutos para que el motor se enfríe.

10. Asegúrese de descargar toda la presión de los sistemas antes de abandonar la perforadora.

11. Ponga todos los mandos en punto muerto o posición de estacionamiento antes de abandonar

la perforadora.

12. Sitúe SIEMPRE el selector de modo de propulsión/perforación en posición de perforación

(’DRILL’) y asegúrese de que los dispositivos de mando de propulsión y perforación se hallen en

las posiciones de parada (’STOP’).

13. NO DEJE los mandos con el motor en marcha. NUNCA salga de la cabina del operario con

el motor en marcha.

14. Ponga el contacto de encendido en la posición OFF.

15. Una vez detenido el motor, compruebe que la válvula de purga del compresor se abra y

expulse todo el aire del depósito de receptor.

AVISO

Si la válvula de purga se abre durante unos segundos y luego se cierra, ello significa que había

una presión excesiva dentro del depósito en el momento de parar la perforadora, o bien una

avería de un componente del sistema de regulación. Habrá escapes durante varios minutos y

luego la válvula de mariposa se abrirá, dejando que el aire y el aceite retornen a los tubos de

admisión y los filtros de aire. Repare el problema antes de volver a utilizar la perforadora.

16. Bloquee el encendido y saque las llaves antes de salir de la cabina del operario.

17. Cierre todos los compartimentos que se puedan bloquear.

Drilling Solutions 10/2005 Rev. 002 5 ---63

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.12 -- PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

Medidas diarias de seguridad tras la jornada laboral

Lleve a cabo las siguientes medidas cada día tras su jornada laboral, además de la rutina

diaria de mantenimiento recogida en el gráfico de lubricación

1. Llene el depósito de combustible para evitar problemas de condensación.

2. Limpie todo material acumulado sobre la perforadora.

3. Bloquee todos los dispositivos de protección antivandalismo de la perforadora.

Montaje y desmontaje de equipamiento y accesorios

NOTA:

Las labores de montaje y desmontaje del equipamiento opcional en la perforadora quedan

reservadas exclusivamente al personal cualificado y autorizado.

5 ---64 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.13 -- TRANSPORTE DE LA PERFORADORA

PROCEDIMIENTOS DE TRANSPORTE

Medidas de seguridad

La perforadora debe remolcarse, cargarse y transportarse exclusivamente según las siguientes

instrucciones de funcionamiento.

1. Al remolcar la perforadora, respete la posición de transporte prescrita, la velocidad admisible

y el itinerario programado.

2. NO TRATE de cargar el equipo perforador en el vehículo de transporte sin tener un

conocimiento y experiencia suficientes sobre el uso del equipo perforador.

3. Mantenga la cubierta del remolque limpia de barro, aceite, lodo, hielo, escarcha u otro

material que pueda resultar resbaladizo.

4. Infórmese siempre de la altura, el peso y el ancho y longitud total del equipo perforador y el

vehículo de transporte. ASEGÚRESE de contar con el margen de espacio suficiente antes de

cruzar pasos subterráneos, puentes y túneles, o al pasar bajo tendidos eléctricos.

5. Al desplazar el equipo perforador por vías públicas, respete todas las normas de tráfico y

asegúrese de que los indicadores de distancia de seguridad, las luces y señales de advertencia

adecuadas, incluyendo la pegatina de ”Vehículo de movimiento lento”, sean claramente visibles.

Conozca su distancia segura de frenado a cualquier velocidad. Nunca tome curvas a una

velocidad excesiva y mire en todas las direcciones antes de invertir su dirección de

desplazamiento.

Preparación de la perforadora

1. Retire de la perforadora todas las herramientas, materiales y accesorios sueltos.

2. Suba la cabeza giratoria hasta la parte superior de la torre.

3. Gire el cargador hasta alinear el área vacía con la barra de perforación situada en la cabeza.

Gire el cargador a la posición de repliegue (cerrado).

4. Baje la torre. Coloque en horizontal el dispositivo de mando cuando la torre se acerque al

soporte de la torre para que no impacte con excesiva fuerza.

5. Repliegue los gatos niveladores, empezando por el gato sencillo de la parte trasera.

Repliegue los otros dos gatos niveladores.

6. Asegúrese de que todos los mandos se encuentren en punto muerto y que todas las líneas de

agua y demás conexiones hayan sido retiradas y almacenadas.

7. Sitúe el motor en posición de ralentí bajo (”LOW”) (1200 rpm) durante cinco (5) minutos a fin

de enfriar todos los líquidos. Detenga el motor y compruebe que se despresurice el compresor.

Drilling Solutions 10/2005 Rev. 002 5 ---65

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.13 --- TRANSPORTE DE LA PERFORADORA

PROCEDIMIENTOS DE TRANSPORTE (continuación)

Preparación de la perforadora (continuación)

ADVERTENCIA

El traslado de la perforadora y el equipamiento entre emplazamientos presenta riesgos

potenciales.

Antes de transportar la perforadora por vías públicas, consulte con su supervisor las instrucciones

e información sobre normativas de tráfico relativas a la maquinaria de construcción.

NOTA:

Para más información sobre el transporte, consulte el apartado Transporte y remolcado de la

sección 2.2 -- Medidas y normas de seguridad.

Carga de la perforadora en conducción

La información siguiente se aplica a la carga de la perforadora por sus propios medios (acceso por

conducción), para su transporte.

1. Escoja un terreno nivelado que sustente firmemente el vehículo.

2. Utilice siempre una rampa para cargar el equipo perforador en un vehículo de transporte.

Asegúrese de que las rampas presenten una resistencia adecuada, una inclinación reducida y la

altura apropiada.

3. Limpie la superficie del remolque y las rampas de carga.

4. Emplee calces adecuados en la parte anterior y trasera de las ruedas del vehículo de

transporte a la hora de cargar el equipo perforador.

5. Un técnico señalizador debe asistir al operario con las advertencias pertinentes.

6. Emplee la unidad remota de control (opcional) de propulsión durante la carga de la

perforadora y el control del procedimiento de carga desde una posición ventajosa y segura.

NOTA:

Para más información sobre la unidad remota de control (opcional) de propulsión, consulte el

Elemento 72 -- Unidad de control de la sección 4 -- Mandos.

7. Aproxímese a las rampas de carga del vehículo de transporte de frente para asegurarse de

que la perforadora no se caiga por el lateral de la rampa.

8. Impulse la perforadora sobre el remolque del vehículo de transporte.

9. Sitúe el equipo perforador en el vehículo de transporte centrado de lado a lado y emplee

calces adecuados en la parte anterior y posterior de las orugas.

10. Sitúe el selector de modo propulsión/perforación a posición de perforación (’DRILL’) y

asegúrese de que los dispositivos de mando de propulsión y perforación se encuentren en la

posición de parada (’STOP’).

11. Sitúe el motor en posición de ralentí bajo (”LOW”) (1200 rpm) durante cinco (5) minutos a fin

de enfriar todos los líquidos.

5 ---66 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.13 --- PARADA, ESTACIONAMIENTO Y DESCONEXIÓN

PROCEDIMIENTOS DE TRANSPORTE (continuación)

Carga de la perforadora en conducción (continuación)

12. Apague el motor, accione el interruptor de freno de estacionamiento (opcional) y asegúrese

de que se despresurice el compresor.

13. Cierre todos los compartimentos bloqueables y dispositivos antivandalismo de la

perforadora.

Carga de la perforadora con equipamiento de elevación

Barra de separación de 4 puntos

SÍMBOLO DE SÍMBOLO DE

ELEVACIÓN Figura 5.13---1 ELEVACIÓN

La información siguiente se aplica a la carga de la perforadora mediante dispositivos de elevación,

para su transporte.

1. Emplee sólo medios de transporte apropiados y dispositivos de alzamiento con una

capacidad adecuada.

2. La sujeción de cargas y la instrucción de los operarios de grúa deben asignarse siempre a

personal experimentado. El personal instructor debe situarse dentro del área de visibilidad o

acústica del operario.

3. Utilice siempre los cuatro puntos de elevación y un aparejo de alzamiento adecuado.

Consulte la distribución de peso indicada en la sección 3 Especificaciones y sistemas.

4. Fije el bastidor de elevación a la perforadora con ayuda de los cuatro puntos de elevación

señalizados con el ”símbolo de elevación”.

5. Asegúrese de que el dispositivo de elevación apropiado esté homologado para el peso de la

perforadora antes de proceder a su alzamiento.

6. Sitúe el equipo perforador en el vehículo de transporte centrado de lado a lado y emplee

calces adecuados en la parte anterior y posterior de las orugas.

Drilling Solutions 10/2005 Rev. 002 5 ---67

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.13 --- TRANSPORTE DE LA PERFORADORA

PROCEDIMIENTOS DE TRANSPORTE (continuación)

Amarre de perforadora

1. Después de cargar la perforadora en el vehículo de transporte, compruebe que todos los

conjuntos pivotantes se hallen en posición bloqueada y que no haya elementos sin fijar o sueltos

que puedan desprenderse durante el transporte.

2. Compruebe que el selector de modo de propulsión/perforación se encuentre en la posición de

perforación (’DRILL’) y asegúrese de que los dispositivos de mando de propulsión y perforación se

hallen en las posiciones de parada (’STOP’).

3. Si el motor ha estado en marcha, sitúelo en la posición de ralentí bajo (”LOW”) (1200 rpm)

durante cinco (5) minutos para enfriar todos los líquidos.

4. Apague el motor y saque la llave de contacto ON/OFF.

5. Cierre todos los compartimentos bloqueables y dispositivos antivandalismo de la

perforadora.

PUNTO DE

AMARRE

Figura 5.13---2 PUNTO DE AMARRE

6. Emplee calces adecuados en la parte anterior y trasera de las orugas una vez cargadas éstas

en el remolque.

7. Fije el equipo perforador a la cubierta del vehículo de transporte mediante cadenas, cables,

dispositivos tensores, tacos u otros dispositivos adecuados a los cuatro puntos de amarre

conforme a la normativa local.

8. El conductor del vehículo de transporte debe conocer la carga de peso total sobre los ejes y

las dimensiones generales de la perforadora. Para información más detallada, consulte Tamaños

y pesos en la sección 3 -- Especificaciones y sistemas.

5 ---68 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.14 -- REMOLQUE DE LA PERFORADORA

ADVERTENCIA

Si remolcara una perforadora desactivada de forma incorrecta podría sufrir lesiones

personales o incluso fatales. Siga las recomendaciones presentadas a continuación para

realizar adecuadamente el procedimiento de remolcado.

1. Bloquee las orugas para evitar que se mueva la máquina antes de soltar los frenos o de

desconectar el tren final de engranajes. La perforadora puede rodar libremente si no está

bloqueada.

2. Despresurice el depósito y la línea hidráulica antes del desarmado. Haga funcionar los

dispositivos de mando de propulsión de oruga en ambas direcciones, con el motor parado,

para eliminar la presión.

3. Incluso después de haber apagado la perforadora, el aceite puede permanecer lo

suficientemente caliente como para producir quemaduras. Deje que el aceite hidráulico se

enfríe antes de vaciarlo.

AVISO

Para remolcar la perforadora deberá desacoplar ambas transmisiones finales. No haga

funcionar los motores de marcha con las transmisiones finales desacopladas. Ello puede

producir daños.

Limpie las cubiertas de las transmisiones finales y las áreas adyacentes antes de

desacoplar las transmisiones. La suciedad puede contaminar y dañar los motores de

propulsión, reducir el rendimiento de propulsión y provocar deficiencias en la perforación.

PRECAUCIÓN

Emplee sólo barras de tracción para los requisitos de remolcado.

Velocidad máxima de remolcado = 2.0 km/h (1.2 mph).

Distancia máxima de remolcado = 300 metros (984 pies).

Drilling Solutions 10/2005 Rev. 002 5 ---69

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.14 -- REMOLQUE DE LA PERFORADORA

INFORMACIÓN GENERAL DE REMOLQUE

Estas instrucciones de remolque están pensadas para desplazar una perforadora desactivada en

una distancia corta, de sólo unos metros (o pies) a una velocidad inferior a 2 km/h (1,2 mph) hasta

un lugar adecuado para realizar una reparación. Son instrucciones sólo para casos de

emergencia. Debe montar la perforadora en un vehículo de transporte si se debe recorrer una

distancia mayor.

La máquina remolcada debe llevar protectores para evitar que el operador pueda dañarse si se

rompe el cable o la barra de remolque.

No deje que el operador ni ninguna otra persona estén en la perforadora mientras se remolca.

Antes de remolcarla, asegúrese de que el cable o la barra de remolque están en buen estado y es

lo suficientemente resistente para la situación específica. Utilice un cable o barra de remolque con

una resistencia de al menos 1,5 veces el peso bruto de la máquina remolcada para poder remolcar

la perforadora desactivada si queda atrapada en el barro o debe remolcarse en una cuesta.

Fije el cable a los puntos de amarre del extremo delantero (extremo de cabina) si se va a remolcar

hacia adelante. Si se va a tirar en marcha atrás, fije a los puntos de amarre del extremo trasero.

No utilice una cadena para remolcar. Los eslabones podrían romperse y causar daños

personales. Utilice un cable de perforación con cabos en forma de bucle o aro. Coloque una

persona observando en una posición segura para que detenga el procedimiento de remolque si el

cable empieza a romperse o a soltarse. Deje de remolcar si el vehículo de remolque se mueve sin

desplazar la perforadora remolcada.

El ángulo del cable de remolque debe ser el mínimo posible. No debe superar los 30_ con respecto

a la línea recta de desplazamiento.

Si la máquina se mueve de forma brusca, el cable o barra de remolque podría experimentar una

sobrecarga y romperse de forma prematura. Una aceleración gradual y constante minimizará el

riesgo de rotura de los componentes del remolcador.

Por regla general, el vehículo de remolque debería ser tan grande como la perforadora averiada y

tener una capacidad de frenado, un peso y una potencia suficientes como para controlar tanto el

vehículo como la perforadora averiada en la pendiente y distancia que haya que recorrer. Para

que el control y el frenado sean suficientes cuando se mueva la perforadora averiada cuesta

abajo, debe emplearse un vehículo de remolque más grande o varios vehículos conectados en

serie. Esto evitaría una posible pérdida de control durante la operación de remolque.

Es imposible recoger los requisitos de todas las posibles situaciones. Varían desde la capacidad

mínima de un vehículo de remolque utilizado en superficies lisas y niveladas hasta la capacidad

máxima necesaria en cuestas y superficies en mal estado.

5 ---70 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.14 -- REMOLQUE DE LA PERFORADORA

Procedimiento de remolque

Para remolcar la perforadora un máximo de 300 metros (984 pies), realice el procedimiento

siguiente:

1. Amarre la perforadora a un vehículo remolcador apropiado con un cable y barra de tracción

adecuados que puedan fijarse en los puntos de amarre seleccionados de la perforadora. Retire

los calces.

2. Localice el mecanismo de acoplamiento de la transmisión final.

ADVERTENCIA

Desacople sólo la transmisión final si el equipo NO está en movimiento.

CUBIERTA EN

POSICIÓN

ACOPLADA

CUBIERTA EN

POSICIÓN

DESACOPLADA

Figura 5.14---1

3. Limpie minuciosamente el área que rodea a la cubierta desconectada (elemento A).

4. Desmonte ambos tornillos (elemento 1).

5. Desmonte la cubierta de desconexión de la posición acoplada (elemento 2a). El eje de

entrada de carga por resorte (elemento 3) deberá desplazarse a su posición desacoplada al retirar

la cubierta.

6. Reinstale la cubierta de desconexión en su posición desacoplada (elemento 2b). El eje de

entrada de carga por resorte se desacoplará, dejando que se muevan libremente las orugas.

7. Repita este procedimiento con la otra transmisión de oruga.

8. En caso necesario, realice este procedimiento, pero a la inversa, para reacoplar el eje de

entrada.

AVISO

No deje que la temperatura del aceite supere los 194_F (90_C) durante el remolcado.

ADVERTENCIA

Los frenos estarán inoperativos si se desacopla el eje de entrada. Provea otros métodos

para el control del movimiento de la perforadora.

Drilling Solutions 10/2005 Rev. 002 5 ---71

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.14 -- REMOLQUE DE LA PERFORADORA

This page is intentionally blank.

5 ---72 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.15 -- CONDICIONES ESPECIALES DE USO

CONDICIONES ESPECIALES

Condiciones de clima frío

1. Consulte las Especificaciones de lubricante, combustible y sistema de refrigeración de la

sección 6 -- MANTENIMIENTO, en lo que respecta a lubricantes para bajas temperaturas,

líquidos hidráulicos, refrigerantes, etc.

2. Utilice gasóleo con grado de invierno para funcionamiento a temperaturas bajo cero.

3. Sea extremadamente cuidadoso al utilizar ayudas al arranque para climas fríos. Las

ayudas al arranque son muy inflamables y sólo deben emplearse en caso de necesidad.

4. Desmonte las baterías y guárdelas en una zona cálida de aproximadamente 68_F (20_C).

Condiciones de clima cálido

1. Supervise los indicadores de temperatura.

2. Mantenga las aletas de refrigeración del radiador y el enfriador de aceite limpios y libres

de suciedad.

Condiciones con presencia de agua y barro

1. Elimine toda suciedad y material acumulado sobre la perforadora y engrase

completamente todos los puntos de lubricación. Consulte las Especificaciones de lubricante

de la sección 6 -- MANTENIMIENTO.

Condiciones con presencia de polvo

1. Mantenga los elementos del filtro de aire limpios y libres de suciedad acumulada.

2. Emplee una máscara protectora.

Condiciones de gran altitud

1. Tenga presente que la potencia del motor se verá reducida.

2. Mantenga las aletas de refrigeración del radiador y el enfriador de aceite limpios y libres

de suciedad.

Conservación y almacenaje

Tenga en cuenta los siguientes aspectos a la hora de almacenar la perforadora durante

períodos breves de tiempo.

1. Sustituya y asegure todas las cubiertas resistentes a la intemperie.

2. Cambie todos los lubricantes y líquidos que hayan podido deteriorarse con el uso.

Consulte las Especificaciones de lubricante de la sección 6 -- MANTENIMIENTO.

3. Compruebe que el lugar de almacenaje no sea propenso a inundaciones u otros riesgos

naturales.

4. Siempre que resulte práctico, arranque el motor y accione todas las funciones de la

perforadora periódicamente.

Drilling Solutions 10/2005 Rev. 002 5 ---73

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 5 --- FUNCIONAMIENTO INSTRUCCIONES

5.15 -- CONDICIONES ESPECIALES DE USO

This page is intentionally blank.

5 ---74 10/2005 Rev. 002 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

SECCIÓN 6

MANTENIMIENTO

Drilling Solutions 07/2006 Rev 003 6 ---1

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

This page is intentionally blank.

6 ---2 07/2006 Rev 003 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

6.1 -- SEGURIDAD DE MANTENIMIENTO

GENERALIDADES SOBRE MANTENIMIENTO, SEGURIDAD Y SALUD

Este manual se ha publicado para advertir a operarios, asistentes y mecánicos sobre los posibles

riesgos para la integridad física que están presentes en todas las fases de uso y mantenimiento de

esta perforadora.

Todos los trabajadores situados en las proximidades de esta perforadora deben leer y

comprender perfectamente las medidas de seguridad descritas en este manual antes de tratar de

utilizar o realizar trabajos en la perforadora. Además, ”LA SEGURIDAD EN TODO MOMENTO”

debe ser siempre el aspecto fundamental para todo el personal al trabajar en las proximidades de

esta perforadora, ya sea en condiciones normales o especiales.

LLEVE ROPA DE PROTECCIÓN

Todas las personas que trabajan en las

proximidades de la perforadora debenllevar un

equipamiento de seguridad HOMOLOGADO

(zapatos o calzado de protección, gafas de

seguridad, protección auditiva, casco, guantes,

Gafas de seguridad Casco Protección auditiva

mascarilla, etc.) al utilizar o mantener la máquina.

Lleve ropa ajustada y recójase el pelo si lo lleva

largo.

El manejo del equipo requiere toda la atención del

operario. No lleve auriculares con música o con la Guantes con Respirador Botas con

radio mientras utiliza la máquina. aislamiento eléctrico aislamiento eléctrico

Puesto que este manual no puede atender todas las situaciones posibles, el personal debe hacer

uso de su buen criterio y sentido común a la hora de conducir, reparar o trabajar en las

proximidades de esta perforadora.

Si tiene dudas sobre cómo utilizar la perforadora de manera segura, ¡NO SIGA! Estudie la

información suministrada con la perforadora, hable con su jefe o consulte con el representante

más próximo de Atlas Copco Drilling Solutions para pedir ayuda.

Asegúrese de que todos los empleados recién incorporados lean y comprendan los rótulos del

manual de seguridad de rótulos montados en la perforadora. No retire nunca el manual de

seguridad de rótulos. Sustituya el manual si se pierde o se vuelve ilegible.

ADVERTENCIA

Un mantenimiento deficiente puede provocar heridas graves e incluso la muerte. Lea

atentamente el apartado MEDIDAS Y NORMAS DE SEGURIDAD de este manual antes de

poner la máquina en funcionamiento o realizar labores de mantenimiento, servicio o

reparación.

ADVERTENCIA

Si no tiene experiencia con los mandos e instrumentos de la perforadora, lea

detenidamente el apartado INSTRUMENTOS/MANDOS de este manual.

Drilling Solutions 07/2006 Rev. 003 6 ---1

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

6.1 --- SEGURIDAD DE MANTENIMIENTO

ADVERTENCIA

Un movimiento inesperado de la perforadora o sus piezas móviles puede provocar cortes y

aplastamientos. Apague el motor antes de intervenir en la perforadora.

MEDIDAS DE SEGURIDAD

La mayoría de los accidentes relacionados con el funcionamiento del producto, labores de

mantenimiento o reparación, están ocasionados por el incumplimiento de las normas o medidas

básicas de seguridad. A menudo es posible evitar un accidente reconociendo la existencia de

situaciones potencialmente peligrosas antes de que sucedan. A continuación se recoge una serie

de problemas potenciales y métodos de prevención.

ADVERTENCIA

Penetración de líquidos

1. Utilice siempre un tablero de madera o cartón para comprobar las fugas.

2. Las fugas de líquido a presión pueden causar heridas graves e incluso mortales.

3. Si se inyecta líquido bajo la piel, vaya al médico inmediatamente.

ADVERTENCIA

Conductos, tubos y mangueras

1. Repare cualquier conducto, tubo y manguera de combustible o aceite que esté suelto o

dañado. Las fugas representan un riesgo de incendio.

2. Inspeccione detenidamente todos los conductos, tubos y manguera. No inspeccione la

unidad en busca de fugas con las manos sin proteger.

3. Apriete todas las conexiones al par recomendado.

4. Asegúrese de que todas las abrazaderas, protectores y pantallas térmicas están bien

instalados para evitar vibraciones, fricciones contra otras piezas y que se genere un calor

excesivo durante el funcionamiento.

5. Compruebe lo siguiente:

a. Acoplamientos finales dañados, con fugas o desajustados.

b. Recubrimiento exterior aplastado o cortado y refuerzo metálico expuesto.

c. Recubrimiento exterior con hinchado de forma local.

d. Señales de deformación o aplastamiento de la parte flexible de la manguera.

e. Blindaje incrustado en la cubierta exterior

6 ---2 07/2006 Rev. 003 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

6.1 --- SEGURIDAD DE MANTENIMIENTO

MEDIDAS DE SEGURIDAD (continuación)

ADVERTENCIA

Prevención de quemaduras

1. No toque ninguna pieza de un motor en marcha ni de sus componentes.

2. Espere a que el motor se enfríe antes de realizar cualquier tarea de reparación o

mantenimiento.

3. Descargue toda la presión de los sistemas de aire, aceite, combustible o refrigeración

antes de desconectar o desmontar cualquier conducto, acoplamiento u otro elemento

relacionado.

Refrigerante

1. Tenga cuidado cuando desmonte la tapa de llenado, los accesorios de engrase, las tapas

de presión, los respiraderos o los tapones de drenaje.

A la temperatura de funcionamiento del motor, el refrigerante del motor está caliente y

bajo presión. El radiador y todos los conductos que se dirigen a los calefactores o al motor

contienen agua caliente. Al aliviar rápidamente la presión, el agua caliente puede convertirse

en vapor. Antes de iniciar tareas de drenaje, permita siempre que los componentes del

sistema de refrigeración se enfríen completamente. Cualquier contacto con el agua caliente o

el vapor podrían ocasionarle graves quemaduras. Compruebe el nivel de refrigerante sólo

después de haber detenido el motor y que el tapón de llenado se haya enfriado lo suficiente

como para desenroscarlo con las manos desnudas.

2. Coloque un trapo sobre la tapa o tapón para que no salga pulverizado el líquido bajo

presión o le salpique.

3. Desmonte la tapa de llenado del sistema de refrigeración lentamente para descargar la

presión.

4. El aditivo (acondicionador) del sistema de refrigeración contiene álcalis. A fin de evitar

lesiones personales, evite el contacto con su piel y ojos, y no lo ingiera.

ADVERTENCIA

Aceites

1. El aceite y los componentes calientes pueden provocar lesiones personales. No deje que

el aceite ni los componentes calientes entren en contacto con su piel.

2. Coloque todos los protectores del colector de escape y el turbocompresor en su sitio para

proteger los gases de escape calientes del aceite pulverizado en caso de que se rompa un

conducto, tubo o junta.

Drilling Solutions 07/2006 Rev. 003 6 ---3

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

6.1 --- SEGURIDAD DE MANTENIMIENTO

MEDIDAS DE SEGURIDAD (continuación)

ADVERTENCIA

Baterías

1. El electrolito de la batería contiene ácido y puede provocar lesiones. Evite el contacto con

piel y ojos. Lávese las manos después de tocar las baterías y conectores. Se recomienda el

uso de guantes. Las baterías emiten humos inflamables, que pueden explotar. Asegúrese de

contar con la ventilación adecuada para las baterías situadas en un recinto.

2. Precaliente siempre una batería congelada antes de utilizar pinzas de arranque. Las

baterías congeladas pueden llegar a explotar.

3. No fume mientras comprueba los niveles de electrolito de la batería.

4. Utilice siempre gafas de seguridad cuando trabaje con las baterías.

5. No desconecte ningún circuito de la unidad de carga ni ningún cable del circuito de la

batería cuando la unidad de carga esté usándose. Una chispa podría hacer explotar la mezcla

de vapor inflamable de hidrógeno y oxígeno.

ADVERTENCIA

Prevención de incendios y explosiones

1. El rociado accidental de aceite lubricante o combustible sobre superficies calientes puede

originar incendios, lesiones personales y daños materiales. Inspecciones todos los conductos

y tuberías en busca de signos de desgaste o deterioro. Éstos deben estar canalizados,

sustentados o sujetos de forma segura. Apriete todas las conexiones al par recomendado. Las

fugas pueden causar incendios.

2. Determine si se va a hacer funcionar el motor en un entorno donde el sistema de admisión

de aire pueda atraer gases combustibles. Estos gases pueden ocasionar la sobreaceleración

del motor que, a su vez, puede dañar seriamente el motor y provocar lesiones físicas o daños

materiales.

3. Todos los combustibles, la mayoría de lubricantes y algunas mezclas de refrigerantes son

inflamables.

4. El gasóleo es inflamable. La gasolina es inflamable. Las mezclas de humos de diésel y

gasolina resultan extremadamente explosivas.

5. No fume mientas reposta o en áreas de repostaje. No fume en zonas donde se estén

cargando baterías o de almacenamiento de materiales inflamables.

6. Las baterías emiten humos inflamables que pueden explotar. Almacene todos los

combustibles y lubricantes en contenedores adecuadamente marcados y lejos de personal no

autorizado. Guarde todos los trapos manchados de aceite u otros materiales inflamables en

un contenedor cerrado y ubicado en lugar seguro.

6 ---4 07/2006 Rev. 003 Drilling Solutions

Seguridad, uso y mantenimiento

DM45/DM50/DML

SECCIÓN 6 --- MANTENIMIENTO

6.1 --- SEGURIDAD DE MANTENIMIENTO

MEDIDAS DE SEGURIDAD (continuación)

Prevención de incendios y explosiones (continuación)

ADVERTENCIA

7. No suelde ni corte con soplete tuberías o tubos que contengan líquidos inflamables.

Limpie a fondo estos conductos con un disolvente no inflamable antes de iniciar labores de

soldadura o corte con soplete. Elimine todo resto de material inflamable, como aceite,

combustible y otros residuos antes de que se acumulen sobre el motor. Siempre que sea

posible, evite exponer el motor a llamas abiertas, material ardiendo, etc.

8. Deben instalarse correctamente los protectores (si los hay), que evitan que caiga aceite o

combustible pulverizado en los componentes calientes del sistema de escape si se rompe un

conducto, tubo o junta.

9. Proporcione un modo de desecho correcto y adecuado del aceite usado. Los filtros de

aceite y de combustible deben instalarse correctamente y las cubiertas fijarse a un par de

apriete adecuado tras su sustitución.

10. Todas las baterías deben mantenerse limpias, con las cubiertas puestas en todas las

celdas. Deben usarse los cables y conexiones recomendados y las cubiertas de la caja de la

batería deben estar colocadas durante el funcionamiento de la máquina.

11. Al arrancar desde una fuente externa, conecte siempre el cable de arranque positivo (+) al

terminal POSITIVO (+) de la batería del motor que desea poner en marcha. A fin de evitar

posibles chispas procedentes de la inflamación de gases combustibles producidos por

algunas baterías, fije el cable de tierra negativo (--) en último lugar al terminal NEGATIVO (--) (si

procede) o al bloque del motor. Vea el apartado de funcionamiento en este manual para ver las

instrucciones de arranque que correspondan.

12. Limpie y apriete correctamente todas las conexiones eléctricas. Compruebe

periódicamente la existencia de cables eléctricos sueltos, pelados o dañados. Consulte los

planes de mantenimiento para ver el intervalo de revisión. Apriete, repare o sustituya todos los

cables eléctricos sueltos, pelados o dañados antes de poner en marcha el motor.

13. Todos los cables deben mantenerse en buenas condiciones, correctamente canalizados

y fijados. Incluya en su rutina la inspección del cableado en busca de signos de desgaste o

deterioro. El cableado que esté flojo, suelto o no sea necesario debe suprimirse. Todos los

cables deben ajustarse al calibre recomendado y, en caso necesario, disponer de fusibles. No

utilice cables de calibres inferiores o fusibles de derivación. El correcto apriete de las

conexiones, el uso de los hilos y cables recomendados y el mantenimiento correcto ayudarán

a prevenir la formación de arco eléctrico o chispas, evitando así un mayor riesgo de incendio.

ADVERTENCIA

Extintor de incendios