Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Instituto Tecnológico de Chilpancingo

Cargado por

Brenda VeraDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Instituto Tecnológico de Chilpancingo

Cargado por

Brenda VeraCopyright:

Formatos disponibles

Instituto Tecnológico de

Chilpancingo

Gestión de la producción II

PROYECTO UNIDAD I:

PLANIFICACIÓN DE REQUERIMIENTOS

DE MATERIALES

Alumna: Vera Santana Brenda

Profesor: Gil Gatica Basilio

Número de control: 15520717

Chilpancingo de los Bravo, Guerrero. A 22 de Septiembre de 2018

INTRODUCCIÓN

Significa Planificación de los requerimientos de material. Es un sistema para

planear y programar los requerimientos de los materiales en el tiempo, para las

operaciones de producción y administración que aparecen en el programa maestro

de producción.

Usualmente asociado a un software basado en esta planeación de producción y

control de inventario usado para el proceso de manufactura.

Las técnicas (Materials Requirement Planning, Planificación de las requisiciones

de materiales) son una solución relativamente nueva a un problema clásico en

producción: el de controlar y coordinar los materiales para que se estén

disponibles cuando se precisan y sin necesidad de tener un inventario excesivo.

CONTENIDO

1.1 Antecedentes y conceptos básicos

Con anterioridad al surgimiento del MRP, casi todas las empresas empleaban

variaciones del sistema de, donde se permitía que el inventario se redujo hasta

alcanzar una cantidad específica, considerada en el punto mínimo admisible antes

de ordenar el reabastecimiento de un numero estándar de unidades.

Los puntos de reorden se entregan, por lo general, en los inventarios de demanda

independiente. Los inventarios de demanda independiente son aquellos cuya

demanda es independiente de las decisiones operativa internas; casi siempre se

relacionan únicamente con la demanda externa de los clientes. Los inventarios de

demanda dependiente, en contraste, son aquellos cuya demanda se basa en

decisiones internas, generalmente sobre cuanto producto fabricar y cuando

hacerlo

Tiene inicios en la década de 1960

Los conceptos básicos relaciones son:

Gestión: La acción y efecto de realizar tareas-esfuerzo y eficacia- que

conduzcan a una finalidad.

Producción: Se denomina producción a cualquier tipo de actividad

destinada a la fabricación, elaboración y obtención de bienes y

servicios.

Capacidad: Es la cantidad de producto que se obtiene de un proceso

por unidad de tiempo.

1.2 Lista de materiales

Desde el punto de vista del control de la producción interesa la especificación

detallada de los componentes que intervienen en el conjunto final, mostrando

las sucesivas etapas de fabricación. La estructura de fabricación es la lista

precisa y completa de todos los materiales y componentes que se requieren

para la fabricación o montaje del producto final, reflejando el modo en que la

misma se realiza. La lista de materiales lo que incluye es:

Estructura del árbol de producción

Niveles de producción

Códigos

Piezas

Fechas de entrega

1.3 El sistema material requeriment planning (MRP)

El MRP o planificación de necesidades de materiales es un sistema de planeación

de la producción y de gestión que nos permite establecer los niveles de inventarios

(Mínimo y máximo) en otras palabras saber ¿Qué producir?, ¿Cuánto producir? Y

¿Cuándo producir?

Con ello se consiguen dos demandas:

Dependiente: que es la que se genera a partir de las decisiones que se

toman por parte de la empresa y,

Independiente: que se genera externamente a las decisiones de la

empresa, es decir se generar a partir del consumidor.

El punto maestro de producción Cantidades

Fechas Plan de producción

3 Fuentes

El estado de inventario Disponibilidad = Plan de aprovisionamiento

Lista de materiales Estructura de fabricación = El informe de excepciones

1.4 Otros aspectos relacionados con el sistema MRP y retos potenciales

El MRP determina cuantos componentes se necesitan, así como cuando hay que

llevar el plan maestro de producción, que se traduce en una serie de órdenes de

compra y fabricación.

UN SISTEMA MRP DEBE SATISFACER LAS SIGUIENTES CONDICIONES:

Asegurarse de que los materiales y productos solicitados para la producción son

repartidos a los clientes. Mantener el mínimo nivel de inventario. Planear

actividades de: Fabricación. Entregas. Compras.

1.5 Planificación de recursos empresariales Enterprise Resdurce Planning

(ERP)

Sistema integral de Gestión empresarial, que nos sirve para modelar y automatizar

la mayoría de los procesos.

Tiene como misión facilitar la planificación de todos los recursos con los que

cuenta la empresa. Sus objetivos son:

Optimización de sus procesos empresariales

Acceso a toda la información

Posibilidad de compartir la información

Eliminación de datos y operaciones innecesarias.

Sus propósitos:

Otorgar apoyo a los dueños e invertir.

Tiempos rápidos de respuestas

Eficienta el manejo de la información.

Disminución de los costos totales

Dicho sistema cuenta con 3 características importantes:

Es integral

Modular

Adaptable

1.7 El MRP en el sector servicio

Con la ayuda de la lista de materiales y el MRP es muy fácil que el sistema se

acople en el sector servicio, pues sus actividades que pueden realizar acorde

con un árbol de producción viendo los niveles de producción, que piezas se

requieren etc.

Desempeño operacional:

Restaurantes

Hospitales

Hoteles

CONCLUSION

Los sistemas MRP integran las actividades de producción y compras, programan

las adquisiciones a proveedores en función de la producción programada. La

utilización de los sistemas MRP conlleva una forma de planificar la producción

caracterizada por la anticipación, tratándose de establecer que se quiere hacer en

el futuro y con qué materiales se cuenta, o en su caso, se necesitaran para poder

realizar todas las tareas de producción.

BIBLIGRAFIAS

http://gerardovelazquez.blogspot.com/2010/06/investigacion-sistema-

mrp.html

https://es.slideshare.net/coralyazmincalderonp/unidad-1-planificacin-de-

requerimientos-materiales-gestin-de-la-produccin-2

Aportaciones del profesor en clases

También podría gustarte

- UF1889 - Desarrollo de componente software en sistemas ERP-CRMDe EverandUF1889 - Desarrollo de componente software en sistemas ERP-CRMAún no hay calificaciones

- T - Tema 7 Planificación de La ProducciónDocumento33 páginasT - Tema 7 Planificación de La ProducciónJorgeAún no hay calificaciones

- Planificación de Los Requerimientos de MaterialDocumento6 páginasPlanificación de Los Requerimientos de MaterialTopografia MoralesAún no hay calificaciones

- 1 Planeación de Requerimiento de Materiales. (MRP)Documento17 páginas1 Planeación de Requerimiento de Materiales. (MRP)Daniela PonceAún no hay calificaciones

- INVESTIGACIONDocumento6 páginasINVESTIGACIONAmairany rodriguezAún no hay calificaciones

- Practica 3 Unidad 3 Módulos Generales de Un Erp PDFDocumento36 páginasPractica 3 Unidad 3 Módulos Generales de Un Erp PDFrafaelAún no hay calificaciones

- Practica 2 Unidad 2 CARACTERÍSTICAS Y BENEFICIOS DE UN ERP PDFDocumento16 páginasPractica 2 Unidad 2 CARACTERÍSTICAS Y BENEFICIOS DE UN ERP PDFrafaelAún no hay calificaciones

- Cuadernillo MRPDocumento25 páginasCuadernillo MRPKista Rap100% (1)

- Tecnologias EmergentesDocumento34 páginasTecnologias EmergentesEdwin Ricura ToledoAún no hay calificaciones

- Planificación de Los Requerimientos de Material - Material Base de ClaseDocumento18 páginasPlanificación de Los Requerimientos de Material - Material Base de Claseeduar ArangoAún no hay calificaciones

- Planificación de Los Requerimientos de MaterialDocumento6 páginasPlanificación de Los Requerimientos de MaterialespeliarmunAún no hay calificaciones

- Unidad 1.producción 2Documento30 páginasUnidad 1.producción 2Hector LopezAún no hay calificaciones

- Clase 8Documento5 páginasClase 8Oscar AnchondoAún no hay calificaciones

- 6a - MRPDocumento83 páginas6a - MRPManuel ParejaAún no hay calificaciones

- MRP VS MPSDocumento20 páginasMRP VS MPSVentas Fdez OsunaAún no hay calificaciones

- MRP I y MRP IIDocumento4 páginasMRP I y MRP IIMaribel OYAún no hay calificaciones

- Planificación de Los Requerimientos de MaterialesDocumento30 páginasPlanificación de Los Requerimientos de MaterialesGerardo DzulAún no hay calificaciones

- Planificación de Los Requerimientos de MaterialDocumento19 páginasPlanificación de Los Requerimientos de MaterialRaul Martinez JuarezAún no hay calificaciones

- MRP Ii.Documento13 páginasMRP Ii.KatherinMejiaDAún no hay calificaciones

- Investigación MRP MRP II y Erp GpiiDocumento5 páginasInvestigación MRP MRP II y Erp GpiipaolaAún no hay calificaciones

- Sintesis Unidad 3 - Planeacion de RequerimientosDocumento19 páginasSintesis Unidad 3 - Planeacion de RequerimientosDaniela Mayté Martínez TovarAún no hay calificaciones

- MRPDocumento38 páginasMRPFrancisco Hernadez Cortez100% (1)

- Planificación de Los Requerimientos de MaterialDocumento5 páginasPlanificación de Los Requerimientos de MaterialWagner MontielAún no hay calificaciones

- Historia Del MRP PDFDocumento14 páginasHistoria Del MRP PDFEstefania Velazquez80% (5)

- Tema 1 Planificación de Requerimientos de Materiales (MRP)Documento49 páginasTema 1 Planificación de Requerimientos de Materiales (MRP)Anahi LawAún no hay calificaciones

- MRP (Presentación)Documento11 páginasMRP (Presentación)Omar GonzálezAún no hay calificaciones

- Resumen Sistema MRPDocumento4 páginasResumen Sistema MRPBrandon AlejandroAún no hay calificaciones

- Guia de Aprendizaje MRP Y DISEÑO DE ALMACENDocumento27 páginasGuia de Aprendizaje MRP Y DISEÑO DE ALMACENCarlos GomezAún no hay calificaciones

- Actividad 15Documento10 páginasActividad 15Elmer Duberly Cevallos JimenezAún no hay calificaciones

- 4.9 Planeacion de Requerimientos de MaterialesDocumento3 páginas4.9 Planeacion de Requerimientos de MaterialesLeonardo CastañonAún no hay calificaciones

- Planeamiento Del Requerimiento de Materiales MRPDocumento4 páginasPlaneamiento Del Requerimiento de Materiales MRPPamelaAngelaAún no hay calificaciones

- Clase7 MRPDocumento16 páginasClase7 MRPdulce martinez almendarizAún no hay calificaciones

- MRP ConceptoDocumento5 páginasMRP ConceptoMarleni Vicen VargasAún no hay calificaciones

- Planificación MRPDocumento8 páginasPlanificación MRPMajo GutierrezAún no hay calificaciones

- Saber 3 AidaDocumento12 páginasSaber 3 AidaAri BalcazarAún no hay calificaciones

- MRPDocumento35 páginasMRPLorena OvalleeAún no hay calificaciones

- Planificación de Recursos de ManufacturaDocumento6 páginasPlanificación de Recursos de ManufacturaYeniCarmencitaBacallaFernández100% (1)

- ¿Qué Es Un MRP?Documento12 páginas¿Qué Es Un MRP?DIANA ZAZUETAAún no hay calificaciones

- Gestion 1.3-1.7Documento10 páginasGestion 1.3-1.7Dulce Yamel AcostaAún no hay calificaciones

- ACT 5 Plan de Requerimientos y SoftwareDocumento7 páginasACT 5 Plan de Requerimientos y SoftwareAlex Maldonado MataAún no hay calificaciones

- MRPDocumento18 páginasMRPCarlos Hernandez100% (1)

- Investigación MRP 1 y MRP 2Documento3 páginasInvestigación MRP 1 y MRP 2Ventas RamguzAún no hay calificaciones

- MRP Y PMP: Sistemas de ManufacturaDocumento16 páginasMRP Y PMP: Sistemas de ManufacturaBere RamirezAún no hay calificaciones

- Expo Equipo1Documento26 páginasExpo Equipo1KarlaAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento10 páginasPlaneación de Requerimientos de MaterialesGabriiel San MartínAún no hay calificaciones

- MRP I-Mrp IiDocumento9 páginasMRP I-Mrp IiJossy Mishell LD LDAún no hay calificaciones

- 2 3Documento4 páginas2 3Jordy Abad Cardenas CruzAún no hay calificaciones

- Optimizacion de Operacioes Foro 2 y Analisis de CasoDocumento4 páginasOptimizacion de Operacioes Foro 2 y Analisis de CasoDanielAún no hay calificaciones

- Foro 3Documento5 páginasForo 3Luhelo HLAún no hay calificaciones

- Equipo 1 Resumen Ejecutivo MRP Planeacion de Requerimiento de MaterialesDocumento9 páginasEquipo 1 Resumen Ejecutivo MRP Planeacion de Requerimiento de MaterialesGlenis Sanchez0% (1)

- Ensayo de La Unidad 1 Planificación de Requerimientos de Materiales (MRP) .Documento6 páginasEnsayo de La Unidad 1 Planificación de Requerimientos de Materiales (MRP) .Randi CastilloAún no hay calificaciones

- Tema 3: Planeación de LOS Requerimientos de Los MaterialesDocumento41 páginasTema 3: Planeación de LOS Requerimientos de Los Materialesmarijose rodriguez100% (1)

- Planificación de Los Materiales o MRP Es Un SistemaDocumento13 páginasPlanificación de Los Materiales o MRP Es Un SistemaAntonioLinkEzeroAún no hay calificaciones

- Planificación de Necesidades de Materiales (MRP)Documento23 páginasPlanificación de Necesidades de Materiales (MRP)Homero VillarrealAún no hay calificaciones

- Materia:: "Tema 1.-Planificación de Requerimientos de Materiales."Documento32 páginasMateria:: "Tema 1.-Planificación de Requerimientos de Materiales."Teresita AckermanAún no hay calificaciones

- MRP1Documento10 páginasMRP1keidyAún no hay calificaciones

- Lester Alvarado - 200513611 - Investigacion No. 1Documento7 páginasLester Alvarado - 200513611 - Investigacion No. 1Lex AlvaradoAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento25 páginasPlaneación de Requerimientos de MaterialesanaAún no hay calificaciones

- Tecnologias Emergentes FinalDocumento25 páginasTecnologias Emergentes Finaljpserpa94Aún no hay calificaciones

- MRP en Sector ServiciosDocumento5 páginasMRP en Sector ServiciosJosé Martínez Cruz100% (1)

- Objetivos Del Control AdministrativoDocumento2 páginasObjetivos Del Control AdministrativoBrenda Vera67% (15)

- Administración de Relaciones Con Los ClientesDocumento21 páginasAdministración de Relaciones Con Los ClientesBrenda VeraAún no hay calificaciones

- Ficha TecnicaDocumento5 páginasFicha TecnicaBrenda VeraAún no hay calificaciones

- Cadena de SumnistroDocumento14 páginasCadena de SumnistroBrenda VeraAún no hay calificaciones

- Estados Financieros ProformaDocumento2 páginasEstados Financieros ProformaBrenda VeraAún no hay calificaciones

- Establecimiento de EstándaresDocumento7 páginasEstablecimiento de EstándaresBrenda VeraAún no hay calificaciones

- Merca ElectrDocumento5 páginasMerca ElectrBrenda VeraAún no hay calificaciones

- Vera Santana Brenda.Documento5 páginasVera Santana Brenda.Brenda VeraAún no hay calificaciones

- Establecimiento de EstándaresDocumento2 páginasEstablecimiento de EstándaresBrenda VeraAún no hay calificaciones

- Vera Santana Brenda.Documento5 páginasVera Santana Brenda.Brenda VeraAún no hay calificaciones

- Vera Santana Brenda.Documento5 páginasVera Santana Brenda.Brenda VeraAún no hay calificaciones

- Clasificación de Los Sistemas OperativosDocumento11 páginasClasificación de Los Sistemas OperativosBrenda VeraAún no hay calificaciones

- Vera Santana Brenda.Documento5 páginasVera Santana Brenda.Brenda VeraAún no hay calificaciones

- Deserción EscolarDocumento2 páginasDeserción EscolarBrenda VeraAún no hay calificaciones

- EconomíaDocumento5 páginasEconomíaBrenda VeraAún no hay calificaciones

- Vera Santana Brenda.Documento5 páginasVera Santana Brenda.Brenda VeraAún no hay calificaciones

- DanielDocumento4 páginasDanielBrenda VeraAún no hay calificaciones

- En Cuesta SimDocumento2 páginasEn Cuesta SimBrenda VeraAún no hay calificaciones

- Establecimiento de EstándaresDocumento2 páginasEstablecimiento de EstándaresBrenda VeraAún no hay calificaciones

- Teorías Del Origen Del UniversoDocumento7 páginasTeorías Del Origen Del UniversoBrenda VeraAún no hay calificaciones

- Cadena AlimentariaDocumento2 páginasCadena AlimentariaBrenda VeraAún no hay calificaciones

- Contrato de Codigo de Conducta en LineaDocumento1 páginaContrato de Codigo de Conducta en LineaBrenda VeraAún no hay calificaciones

- SISMOSDocumento3 páginasSISMOSBrenda VeraAún no hay calificaciones

- Periodo PosclásicoDocumento2 páginasPeriodo PosclásicoBrenda VeraAún no hay calificaciones

- Seguridad Inds.Documento5 páginasSeguridad Inds.Brenda VeraAún no hay calificaciones

- Proceso de SeleccionDocumento1 páginaProceso de SeleccionBrenda VeraAún no hay calificaciones

- Protocolo BorradorDocumento1 páginaProtocolo BorradorBrenda VeraAún no hay calificaciones

- Riesgo SDocumento5 páginasRiesgo SBrenda VeraAún no hay calificaciones

- Seguridad Inds.Documento5 páginasSeguridad Inds.Brenda VeraAún no hay calificaciones

- Quiz 2 GerenciaDocumento6 páginasQuiz 2 GerenciaJOSEJAIDER ROMEROGUEVARA100% (1)

- INCOTERMSDocumento36 páginasINCOTERMSDiego Cutipa100% (1)

- Sap PPM Portfolio and Project ManagementDocumento30 páginasSap PPM Portfolio and Project ManagementgabrielalfonsopinzonAún no hay calificaciones

- Guía Completa de Product Management para Empresas TecnológicasDocumento38 páginasGuía Completa de Product Management para Empresas TecnológicasValentinaAún no hay calificaciones

- Entrega 1-Carvajal Empaques - CorrecciónDocumento27 páginasEntrega 1-Carvajal Empaques - CorrecciónJosé Ramón Ariza MendozaAún no hay calificaciones

- Brochure - Presentación CALIFICADOR DE SERVICIODocumento8 páginasBrochure - Presentación CALIFICADOR DE SERVICIOWilliam Alberto Jovel TamayoAún no hay calificaciones

- Adminitracion de Las OperacionesDocumento3 páginasAdminitracion de Las OperacionesRangel Garcia Brenda LorenaAún no hay calificaciones

- Valoracion de Empresa A Partir Del Eva Be y CvaDocumento6 páginasValoracion de Empresa A Partir Del Eva Be y CvaDiego GonzálesAún no hay calificaciones

- MOF Asistente de Materia Prima - V01Documento2 páginasMOF Asistente de Materia Prima - V01Luigui Gerson Ñaupari Berlanga100% (1)

- Contrato de Compraventa 2024Documento4 páginasContrato de Compraventa 2024rogelina escobedoAún no hay calificaciones

- 2023 02 24 00 36 - PDFDocumento4 páginas2023 02 24 00 36 - PDFSneider RamirezAún no hay calificaciones

- Inteligencia Artificial en El ComercioDocumento3 páginasInteligencia Artificial en El ComercioNikolas PinzonAún no hay calificaciones

- Actividad Semana 4 Gestión EmpresarialDocumento3 páginasActividad Semana 4 Gestión EmpresarialDafany Esther Sosa AcostaAún no hay calificaciones

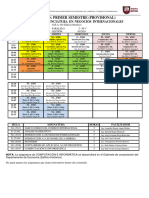

- Horario Primer Semestre Negocios InternacionalesDocumento3 páginasHorario Primer Semestre Negocios Internacionalesojedapes28Aún no hay calificaciones

- Cadenas Productivas Parte 1Documento18 páginasCadenas Productivas Parte 1Visnu Tejada PeñaAún no hay calificaciones

- CLASE 3 Introduccion Sistema-Financiero-Internacional Jorge MalcaDocumento24 páginasCLASE 3 Introduccion Sistema-Financiero-Internacional Jorge MalcaLirio Pujupat ShirapAún no hay calificaciones

- Auxuliar JulioDocumento28 páginasAuxuliar JulioDilan MoncadaAún no hay calificaciones

- 1 Red de Distribucion de Cineplanet-3-1Documento4 páginas1 Red de Distribucion de Cineplanet-3-1Victor AlarconAún no hay calificaciones

- MultiFashion NataliaDocumento9 páginasMultiFashion NataliaNatalia RondanoAún no hay calificaciones

- Invoice BEC-92013736Documento7 páginasInvoice BEC-92013736Jvd22Aún no hay calificaciones

- Diplomado Internacional Gestión de Procesos PDFDocumento7 páginasDiplomado Internacional Gestión de Procesos PDFAdolfo CondoriAún no hay calificaciones

- Matriz de Revisión BibliográficaDocumento26 páginasMatriz de Revisión BibliográficaVivianamoreno44Aún no hay calificaciones

- Matriz Plan-de-Auditoria-InternaDocumento2 páginasMatriz Plan-de-Auditoria-InternaLuis VereauAún no hay calificaciones

- Trabajo TerminadoDocumento7 páginasTrabajo TerminadoRafael Moreno ChamorroAún no hay calificaciones

- PROYECTO Como Un Conjunto de Actividades Interdependientes Orientadas A Un Fin EspecíficoDocumento2 páginasPROYECTO Como Un Conjunto de Actividades Interdependientes Orientadas A Un Fin EspecíficoMichelle FernandezAún no hay calificaciones

- Guía 13Documento3 páginasGuía 13joseAún no hay calificaciones

- Empresa Importadora de Ropa para Hombre TerminadoDocumento15 páginasEmpresa Importadora de Ropa para Hombre TerminadoMaricielo Calderón MinayaAún no hay calificaciones

- Inversiones A Largo PlazoDocumento20 páginasInversiones A Largo PlazoRene CeseñaAún no hay calificaciones

- Orden y Aseo 5sDocumento21 páginasOrden y Aseo 5sDayan EstrellaAún no hay calificaciones

- Estudio de Casoso - Estructuras de MercadoDocumento5 páginasEstudio de Casoso - Estructuras de MercadoCamila Ruiz GasparAún no hay calificaciones