Documentos de Académico

Documentos de Profesional

Documentos de Cultura

993 Ca PDF

993 Ca PDF

Cargado por

yessdey naylea carhuachin condorTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

993 Ca PDF

993 Ca PDF

Cargado por

yessdey naylea carhuachin condorCopyright:

Formatos disponibles

MÓDULO I: FUNDICIÓN y SINTERIZADO

TEMA 4: Sinterizado

TECNOLOGÍAS DE FABRICACIÓN

Grado en Ingeniería en Organización Industrial

DPTO. DE INGENIERÍA MECÁNICA

Universidad del País Vasco – Euskal Herriko Unibertsitatea

Tema 4: Sinterizado 1/16

Contenidos

1. Características de los productos sinterizados

2. Proceso de sinterización

3. Diseño de piezas sinterizadas

4. Variantes del proceso

5. Comparativa con otros procesos de fabricación

6. Cuestionario tutorizado

7. Oportunidades laborales: empresas y productos

Tema 4: Sinterizado 2/16

1. Características de los productos

sinterizados

EL SINTERIZADO ES UN PROCESO QUE PARTE DE

MATERIAL EN POLVO Y MEDIANTE LA COMBINACIÓN

DE PRESIÓN Y TEMPERATURA CONSIGUE LA UNIÓN DE

LAS PARTÍCULAS:

• VENTAJAS

• Pureza de los materiales de partida.

• Piezas con porosidad uniforme y controlada.

• Alto control en la composición del material.

• Se consiguen piezas próximas a su forma final.

• Posibilidad de fabricar piezas en prácticamente

cualquier material, incluyendo combinaciones Bielas de automoción fabricadas por

sinterizado partiendo de acero en polvo.

de materiales diferentes y materiales

cerámicos.

• LIMITACIONES

• Alto coste del material en polvo.

• Limitaciones de diseño.

• Limitaciones de tamaño de las piezas.

• El material en polvo es muy nocivo para las

personas → Necesario protección.

Silenciador neumático fabricado a partir

de bronce en polvo

Tema 4: Sinterizado 3/16

1. Características de los productos

sinterizados

EL SINTERIZADO ES UN PROCESO QUE PARTE DE

MATERIAL EN POLVO Y MEDIANTE LA COMBINACIÓN

DE PRESIÓN Y TEMPERATURA CONSIGUE LA UNIÓN DE

LAS PARTÍCULAS:

• VENTAJAS

• Pureza de los materiales de partida.

• Piezas con porosidad uniforme y controlada.

• Alto control en la composición del material.

• Se consiguen piezas próximas a su forma final.

• Posibilidad de fabricar piezas en prácticamente

cualquier material, incluyendo combinaciones

Casquillos de bronce autolubricados:

de materiales diferentes y materiales Se sinterizan con una porosidad controlada y

cerámicos. posteriormente se impregnan con lubricante

• LIMITACIONES

• Alto coste del material en polvo.

• Limitaciones de diseño. Bombas de aceite

• Limitaciones de tamaño de las piezas. para diferentes

fabricantes de

• El material en polvo es muy nocivo para las automoción

personas → Necesario protección.

Tema 4: Sinterizado 4/16

1. Características de los productos

sinterizados

EL SINTERIZADO ES UN PROCESO QUE PARTE DE

MATERIAL EN POLVO Y MEDIANTE LA COMBINACIÓN

DE PRESIÓN Y TEMPERATURA CONSIGUE LA UNIÓN DE

LAS PARTÍCULAS:

• VENTAJAS

• Pureza de los materiales de partida.

• Piezas con porosidad uniforme y controlada.

• Alto control en la composición del material.

• Se consiguen piezas próximas a su forma final.

Plaquitas de corte para herramientas de

• Posibilidad de fabricar piezas en prácticamente mecanizado. Se sinterizan en diferentes

cualquier material, incluyendo combinaciones materiales: cerámicas, metal duro, diamante

de materiales diferentes y materiales policristalino,…

cerámicos.

• LIMITACIONES

• Alto coste del material en polvo.

• Limitaciones de diseño.

• Limitaciones de tamaño de las piezas.

• El material en polvo es muy nocivo para las Imán permanente de un disco duro

fabricado por sinterizado.

personas → Necesario protección.

Tema 4: Sinterizado 5/16

1. Características de los productos

sinterizados

EL SINTERIZADO ES UN PROCESO QUE PARTE DE

MATERIAL EN POLVO Y MEDIANTE LA COMBINACIÓN

DE PRESIÓN Y TEMPERATURA CONSIGUE LA UNIÓN DE

LAS PARTÍCULAS:

• VENTAJAS

• Pureza de los materiales de partida.

• Piezas con porosidad uniforme y controlada.

• Alto control en la composición del material.

• Se consiguen piezas próximas a su forma final.

• Posibilidad de fabricar piezas en prácticamente

cualquier material, incluyendo combinaciones

de materiales diferentes y materiales

cerámicos.

• LIMITACIONES ACEROS PULVIMETALÚRGICOS: Cada vez más

• Alto coste del material en polvo. utilizados en herramientas utillajes. Se eliminan

los problemas que surgen cuando el acero se

• Limitaciones de diseño. solidifica en lingotes, como variaciones locales

• Limitaciones de tamaño de las piezas. en la composición química y formación de

segregaciones.

• El material en polvo es muy nocivo para las

personas → Necesario protección.

Tema 4: Sinterizado 6/16

2. El proceso de sinterizado

PASOS EN LA FABRICACIÓN DE UNA PIEZA SINTERIZADA:

Material en Aditivos: lubricantes y

Polvo aglutinantes

MEZCLA

COMPACTADO

EN PRENSA

PIEZA “EN VERDE”

O “EN CRUDO”

Fabricación de plaquitas de corte mediante sinterizado

SINTERIZADO

EN HORNO

PIEZA SINTERIZADA

OPERACIONES

DE ACABADO

Tema 4: Sinterizado 7/16

2. El proceso de sinterizado

FABRICACIÓN DEL POLVO:

• Existen diversas formas de fabricar material en polvo.

Las más utilizadas son:

• Atomización: solidificando material fundido que

previamente se ha pulverizado.

• Métodos químicos: Mediante reducción de

óxidos de diferentes materiales.

• El método de fabricación de material en polvo influye

en el tamaño y forma de las partículas. Las partículas

más esféricas se consiguen por atomización de gas. Partícula polvo de hierro

obtenido por reducción

Los oros métodos generan partículas más irregulares.

• El tamaño de polvo utilizado en operaciones de

sinterizado oscila entre 10 µm hasta 400 µm, siendo

un tamaño habitual alrededor de 100 µm.

• El tamaño y forma de las partículas influyen en la fase

de compactado posterior.

Partícula obtenida por Partícula obtenida por

atomización con agua atomización con gas

Tema 4: Sinterizado 8/16

2. El proceso de sinterizado

COMPACTADO:

• Se basa en compactar el polvo con prensas hasta

alcanzar la forma de la pieza. El resultado es la pieza

“en crudo” o “en verde”.

• El objetivo es conseguir la forma, la densidad

requerida y el contacto suficiente entre partículas

para que se de el sinterizado en la operación

posterior.

• También se busca dar una resistencia en verde a la

pieza, para que pueda ser manipulada. Variación de la densidad para 2 tamaños de polvo de

hierro y cobre en función de la presión de compactado.

• En ocasiones se añaden aglutinantes para conseguir

mayor resistencia en verde. Este aglutinante se

eliminará después en el horno.

• A medida que el compactado se realiza a mayores

presiones:

• La densidad de la pieza obtenida es mayor,

acercándose al 100%.

• La resistencia en verde de la pieza aumenta.

• La resistencia de la pieza sinterizada aumenta.

Variación de la densidad y la resistencia en

verde de una probeta cilíndrica de cobre.

Tema 4: Sinterizado 9/16

2. El proceso de sinterizado

COMPACTADO:

• En general, se busca un compactado lo más

uniforme posible.

• Las partículas de polvo se compactan en

dirección de la presión realizada.

• En ocasiones, se añade lubricante a la mezcla

Utillaje con dos punzones para compactado

para facilitar el desplazamiento del polvo. Se vertical y lateral

elimina junto con el aglutinante (si existe) en la

fase de sinterizado.

• En el caso de geometrías no simétricas o piezas

de espesores diferentes, es importante diseñar

los utillajes para que se realiza presión uniforme Compactado de una pieza de espesor variable

en toda la superficie de la pieza. con un único punzón inferior

• El compactado se realiza en prensas mecánicas

o hidráulicas (muy similares a las que se

explicarán en el Tema 6: Forja).

Compactado de una pieza de espesor variable

con varios punzones inferiores

Tema 4: Sinterizado 10/16

2. El proceso de sinterizado

SINTERIZADO:

• Proceso que genera puentes de unión mediante

difusión de átomos entre partículas de polvo.

• Como cualquier proceso de difusión, la unión

entre partículas se acelera si se incrementa la

temperatura y el contacto entre las mismas. Polvo inicial → Polvo sinterizado

• La temperatura habitual en sinterizado es del

orden del 70%-80% de la Tª de fusión.

• Para evitar la oxidación de las piezas, el

proceso de sinterizado se realiza SIEMPRE en Unión de

atmósfera controlada. Habitualmente partículas de

reductora: Hidrógeno, monóxido de carbono o polvo por

difusión

amoniaco.

• Durante el proceso de difusión en estado sólido

se produce una contracción en la pieza que se

suele tener en cuenta para su compensación.

Estado inicial → Final

Tema 4: Sinterizado 11/16

2. El proceso de sinterizado

SINTERIZADO:

• El proceso de sinterizado convencional se

realiza en hornos alimentados por cinta, en la

Zona de

Piezas en verde

cual se cargan las piezas en verde. carga

• Los hornos de sinterizado se dividen en varias

Cámara de

Atmósfera reductora

cámaras: Eliminación de

• Zona de carga: Donde se depositan las limpieza lubricante y/o

piezas en verde. (Opcional) aglutinante

• Cámara de limpieza (opcional): se incluye

Unión de

solamente si hay que eliminar aglutinante Cámara de alta

partículas por

y/o lubricante. temperatura difusión

• Cámara de alta temperatura: Donde se da

el sinterizado. Las temperaturas pueden Cámara de Enfriamiento

en atmósfera

ser entre 65 a 90% de la temperatura de enfriamiento

controlada

fusión (Habitualmente entre 70-80%).

• Cámara de enfriamiento: Donde se enfrían Cámara de

Incremento

las piezas hasta temperatura ambiente. oxidación

gradual del

• Cámara de oxidación controlada controlada oxígeno

(opcional): Se incrementa gradualmente la (Opcional)

cantidad de oxígeno para evitar la

oxidación descontrolada.

Tema 4: Sinterizado 12/16

3. Diseño de piezas sinterizadas

LIMITACIONES DE DISEÑO DE PRODUCTOS SINTERIZADOS

• EN GENERAL SE BUSCA UN DISEÑO QUE PERMITA COMPACTAR EL POLVO

DE MANERA UNIFORME .

• Imposible compactar paredes muy delgadas o agujeros de pequeño diámetro.

• Necesidad de radios de acuerdo para mejorar el flujo de polvo.

• Necesidad de ángulos de salida en los extremos de las piezas.

Limite en paredes Necesidad de Necesidad de

delgadas radios de acuerdo ángulos de salida

Tema 4: Sinterizado 13/16

4. Variantes del proceso

EXISTEN VARIANTESDEL PROCESO DE SINTERIZADO CONVENCIONAL:

• Estas variantes se emplean fundamentalmente cuando:

Se requieren piezas de densidades cercanas al 100%.

Se requiere compactar el polvo de forma homogénea en piezas complejas.

• Se trata de procesos más caros que el convencional.

• Los más extendidos son los que emplean compactado isostático en sus variantes: en frio

o Cold Isostatic Pressing (CIP) y en caliente o Hot Isostatic Pressing (HIP).

COLD ISOSTATIC PRESSING (CIP): HOT ISOSTATIC PRESSING (HIP):

• Se mezclan los polvos y se introducen en un • Se mezclan los polvos y se introducen en un

molde elástico de neopreno, poliuretano,… molde metálico flexible.

• Se sumerge el molde en un líquido • Se introduce en una cámara de gas

(normalmente agua) y se incrementa la (normalmente Argón) a alta temperatura y

presión del fluido. presión.

• Se sinteriza en horno convencional.

Pieza de una bomba submarina de

agua salada fabricada mediante HIP.

Tema 4: Sinterizado 14/16

5. Comparativa con otros

procesos de fabricación

COMPARATIVA DEL SINTERIZADO CON OTROS PROCESOS DE FABRICACIÓN

• El sinterizado se utiliza en aplicaciones donde se busca obtener una pieza prácticamente

acabada y con una composición del material determinada.

• En estos casos, el sinterizado puede ser un proceso muy competitivo en coste.

• Dado que el material en polvo es caro, el sinterizado suele ser competitivo en producción

de tiradas altas de piezas pequeñas-medianas, donde el coste del material no supere el 20-

30% del coste total por pieza.

Ejemplo: Bomba de aceite para

un automóvil de tamaño medio

• Producción Anual: 3.800.000 piezas

• Energía consumida por pieza:

• Sinterizado: 0,141 MWh

• Mecanizado: 0,281 MWh

• Diferencia total al año: 532 MWh

Tema 4: Sinterizado 15/16

7. Oportunidades laborales: empresas

y productos

FMD, Fabricación Metales Duros, S.A.L.

Fabricación de útiles y herramientas de metal duro

Localización: Zorrozaurre (Bilbao)

www.fmd-hm.com

METASINT, Metales Sinterizados,S.L.

Fabricación de útiles y herramientas en diferentes materiales (Fe, Cu, Ni…)

Localización: Munguía (Bizkaia)

www.metasint.com

FERSINT, Férricos Sinterizados, S.L.

Fabricación de materiales férricos sinterizados

Localización: Trapagaran (Bizkaia)

www.fersint.com Herramientas de metal duro (FMD)

STADLER, S.A.

Fabricación y comercialización de piezas metálicas sinterizadas

Localización: Oñati (Gipuzkoa)

www.stadler.es

Piezas metálicas sinterizadas (Stadler)

Tema 4: Sinterizado 16/16

También podría gustarte

- Sistemas de Incentivos Salariales 1tefyDocumento27 páginasSistemas de Incentivos Salariales 1tefyJorge CamposAún no hay calificaciones

- Guia Solucion de Problemas RotomoldeoDocumento4 páginasGuia Solucion de Problemas RotomoldeoLeonardo_fvp67% (3)

- Procesamiento de Cerámicos PDFDocumento44 páginasProcesamiento de Cerámicos PDFYolanda GelvezAún no hay calificaciones

- Manufactura de Materiales CompuestosDocumento26 páginasManufactura de Materiales CompuestosRodrigo BorgiaAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0208De EverandPastas, morteros, adhesivos y hormigones. EOCB0208Aún no hay calificaciones

- Funcionamiento Del Proceso Tecnológico y Otros ProductosDocumento21 páginasFuncionamiento Del Proceso Tecnológico y Otros ProductosKeNiia RoDriguezAún no hay calificaciones

- Incentivos SalarialesDocumento7 páginasIncentivos SalarialesJorge Campos100% (1)

- IntroducciónDocumento4 páginasIntroducciónAaron Smirnov Garciia Ü .i.Aún no hay calificaciones

- Siderurgia Del HierroDocumento10 páginasSiderurgia Del HierroXcaretCardenasAún no hay calificaciones

- Tecnología de PolvosDocumento9 páginasTecnología de PolvosCésar Jesús Ríos MaldonadoAún no hay calificaciones

- 2022-S03 B Procesos TecnológicosDocumento82 páginas2022-S03 B Procesos TecnológicosEDUARDO JUNIOR PRETEL BOBADILLAAún no hay calificaciones

- PulvimetalurgiaDocumento11 páginasPulvimetalurgiaVJouleAún no hay calificaciones

- La Metalurgia de PolvosDocumento5 páginasLa Metalurgia de PolvosMerlysAún no hay calificaciones

- Practica N 5 SinterizacionDocumento9 páginasPractica N 5 SinterizacionEstenia Tinta HuararaAún no hay calificaciones

- 1.2fun. Del Pro. Tecn. y Otros Productos Obtenidos - IncpDocumento6 páginas1.2fun. Del Pro. Tecn. y Otros Productos Obtenidos - IncpItzia CarvalloAún no hay calificaciones

- Metalurgia de PolvosDocumento6 páginasMetalurgia de PolvosCarlos A. Camargo SolanoAún no hay calificaciones

- Expo Sinterizado Control de CalidadDocumento11 páginasExpo Sinterizado Control de CalidadAlan MonzonAún no hay calificaciones

- SinterDocumento10 páginasSinterSarmiento K. JulitssaAún no hay calificaciones

- Pulvimetalurgia TerminadoDocumento31 páginasPulvimetalurgia TerminadoJulio Orué100% (1)

- Metalurgia de PolvosDocumento3 páginasMetalurgia de PolvosJoaquín BuenrostroAún no hay calificaciones

- Tecnología de Materiales HIPDocumento24 páginasTecnología de Materiales HIPantoniojlopez16Aún no hay calificaciones

- LECCION #8 - PulvimetalurgiaDocumento32 páginasLECCION #8 - PulvimetalurgiaFrank CaritasAún no hay calificaciones

- Proceso de SinterizaciónDocumento4 páginasProceso de Sinterizaciónbarbaramancilla7Aún no hay calificaciones

- Proceso de SinterisadoDocumento4 páginasProceso de SinterisadoTania LaraAún no hay calificaciones

- PulvimetalurgiaDocumento31 páginasPulvimetalurgiaEvi GinaAún no hay calificaciones

- Presentacion Elaboracion de CigüeñalDocumento16 páginasPresentacion Elaboracion de CigüeñalfelipeAún no hay calificaciones

- PulvimetalurgiaDocumento6 páginasPulvimetalurgiaLuis Angel Becerril SanchezAún no hay calificaciones

- Colada ContinuaDocumento17 páginasColada ContinuaBieber GAún no hay calificaciones

- Trabajo de Investigacion Unidad 4Documento10 páginasTrabajo de Investigacion Unidad 4Osorio Varillas Juan Carlos 1fZA A-D 21Aún no hay calificaciones

- Procesos de FabricacionDocumento7 páginasProcesos de FabricacionBlanca De la TorreAún no hay calificaciones

- Expocision Shell Molding o Moldeo en Cáscara 2022Documento18 páginasExpocision Shell Molding o Moldeo en Cáscara 2022Meday BaltodanoAún no hay calificaciones

- Sinterizado o PulvimetalurgiaDocumento17 páginasSinterizado o PulvimetalurgiaMiyey Gutierrez OrduzAún no hay calificaciones

- Cuestionario Compositos 1Documento10 páginasCuestionario Compositos 1YubelgxAún no hay calificaciones

- No Metalicos 2Documento12 páginasNo Metalicos 2Alex GMAún no hay calificaciones

- Tema 5.4 Fabricación-ChaxiDocumento198 páginasTema 5.4 Fabricación-Chaximarcosmlg9999Aún no hay calificaciones

- Sinterizado y AcabadoDocumento5 páginasSinterizado y AcabadoJose David Herazo RodriguezAún no hay calificaciones

- Pulvimetalurgía NuevoDocumento9 páginasPulvimetalurgía Nuevo•Min Sempai•Aún no hay calificaciones

- Tarea de La Unidad - Procesos de Manufactura Sin Arranque de Viruta-004069Documento15 páginasTarea de La Unidad - Procesos de Manufactura Sin Arranque de Viruta-004069Daniel Enrique Hernández GallegosAún no hay calificaciones

- Prensado Isostático, María Villaescusa ZapataDocumento10 páginasPrensado Isostático, María Villaescusa ZapataMARÍA VILLAESCUSA ZAPATAAún no hay calificaciones

- 1.3 Funcionamiento Del Proceso Tecnológico y Otros Productos ObtenidosDocumento12 páginas1.3 Funcionamiento Del Proceso Tecnológico y Otros Productos Obtenidosalexischable327Aún no hay calificaciones

- Informe de Fundición N°5Documento10 páginasInforme de Fundición N°5Carlos PorrasAún no hay calificaciones

- Informe FundicionDocumento8 páginasInforme FundicionJoan Sebastian Caraballo LopezAún no hay calificaciones

- Importancia de Proceso de SinterizaciónDocumento15 páginasImportancia de Proceso de SinterizaciónDeyanig GonzálezAún no hay calificaciones

- Fases Del Proceso de Metalurgia de PolvosDocumento9 páginasFases Del Proceso de Metalurgia de PolvosGuillermo BravoAún no hay calificaciones

- Resumen MoldesDocumento7 páginasResumen MoldesMiriam Regueiro LópezAún no hay calificaciones

- Fundiciones de Formas PDFDocumento29 páginasFundiciones de Formas PDFArantxaAún no hay calificaciones

- Capítulo 4 FabricaciónDocumento4 páginasCapítulo 4 FabricaciónPatricia Garcia BerlangaAún no hay calificaciones

- Grupo 3 Informe 4Documento19 páginasGrupo 3 Informe 4Cristhian GamarraAún no hay calificaciones

- Manufactura de Plásticos 1Documento43 páginasManufactura de Plásticos 1Diego FriasAún no hay calificaciones

- Investigacion MoldeDocumento32 páginasInvestigacion MoldeAlvaro AtalayaAún no hay calificaciones

- Procesos de Manufactura No ConvencionalesDocumento12 páginasProcesos de Manufactura No ConvencionalesAbraham Contreras100% (1)

- Sinterizados Word +Documento9 páginasSinterizados Word +Javii RuizAún no hay calificaciones

- Metalurgia de PolvosDocumento16 páginasMetalurgia de PolvosalehandroheAún no hay calificaciones

- Manufactura de Los Materiales Cerámicos PDFDocumento35 páginasManufactura de Los Materiales Cerámicos PDFKoner39 Map CreatorAún no hay calificaciones

- Metalurgia de PolvosDocumento20 páginasMetalurgia de PolvosHector MuñozAún no hay calificaciones

- Resin Transfer MoldingDocumento27 páginasResin Transfer MoldingEdgar BCAún no hay calificaciones

- Procesos de FabricacionDocumento8 páginasProcesos de Fabricacionomar sanchezAún no hay calificaciones

- Procesos de Pintura ElectrostaticaDocumento10 páginasProcesos de Pintura ElectrostaticawsalcedoAún no hay calificaciones

- Sistemas de Manufactura - Semana 2 VirtualDocumento3 páginasSistemas de Manufactura - Semana 2 Virtualsjdjd ddjdjfAún no hay calificaciones

- Proceso SinterizadoDocumento8 páginasProceso SinterizadodanneAún no hay calificaciones

- SinterizaciónDocumento7 páginasSinterizaciónSarahi MartinezAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0209De EverandPastas, morteros, adhesivos y hormigones. EOCB0209Aún no hay calificaciones

- Ejercicios 7 SemanaDocumento2 páginasEjercicios 7 SemanaJorge Campos0% (1)

- Los Frenos de Un Carro Son Aplicados Cuando Este Se Mueve A 100kmDocumento6 páginasLos Frenos de Un Carro Son Aplicados Cuando Este Se Mueve A 100kmJorge CamposAún no hay calificaciones

- Erosion ImprimirDocumento4 páginasErosion ImprimirJorge CamposAún no hay calificaciones

- 10 Ejemplos de ÉticaDocumento18 páginas10 Ejemplos de ÉticaJorge CamposAún no hay calificaciones

- Evaluación Del TrabajadorDocumento10 páginasEvaluación Del TrabajadorJorge CamposAún no hay calificaciones

- Modelo de La Pre-AiereacionDocumento17 páginasModelo de La Pre-AiereacionJorge CamposAún no hay calificaciones

- Modelo de La Pre-AiereacionDocumento17 páginasModelo de La Pre-AiereacionJorge CamposAún no hay calificaciones

- Disolucion Del Sulfuro de Mercurio II Por Formación DecomplejosDocumento4 páginasDisolucion Del Sulfuro de Mercurio II Por Formación DecomplejosJorge CamposAún no hay calificaciones

- Lixiviación Del Cinabrio Con Acido Bromhídrico en Un Reactor PilotoDocumento16 páginasLixiviación Del Cinabrio Con Acido Bromhídrico en Un Reactor PilotoJorge CamposAún no hay calificaciones

- Sinterizado de Polvos MetalúrgicosDocumento11 páginasSinterizado de Polvos MetalúrgicosJorge CamposAún no hay calificaciones

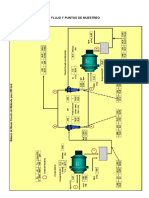

- Diagrama de Flujo y Puntos de MuestreoDocumento12 páginasDiagrama de Flujo y Puntos de MuestreoJorge CamposAún no hay calificaciones