0% encontró este documento útil (0 votos)

274 vistas13 páginasSistemas de Inyección Diesel Bosch: Tipos y Funciones

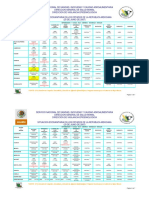

1) El documento describe diferentes tipos de sistemas de inyección diésel, incluyendo bombas de inyección en línea, rotativas, individuales, unidades de bomba-inyector y common rail.

2) Regula la inyección de manera mecánica, electrónica o electro-mecánica, y puede ser directa o indirecta.

3) Los sistemas varían en su complejidad y presión de inyección, siendo el common rail el más avanzado al separar la generación de presión de la inyección misma.

Cargado por

Julian CifuentesDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOC, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

274 vistas13 páginasSistemas de Inyección Diesel Bosch: Tipos y Funciones

1) El documento describe diferentes tipos de sistemas de inyección diésel, incluyendo bombas de inyección en línea, rotativas, individuales, unidades de bomba-inyector y common rail.

2) Regula la inyección de manera mecánica, electrónica o electro-mecánica, y puede ser directa o indirecta.

3) Los sistemas varían en su complejidad y presión de inyección, siendo el common rail el más avanzado al separar la generación de presión de la inyección misma.

Cargado por

Julian CifuentesDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOC, PDF, TXT o lee en línea desde Scribd