Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Soldadura (A) y (B) PDF

Cargado por

juancastro41Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Soldadura (A) y (B) PDF

Cargado por

juancastro41Copyright:

Formatos disponibles

Soldadura

Ing. Metalúrgica

LA SOLDADURA POR ARCO ELÉCTRICO

Es el mas difundido de los procesos de soldadura. Aproximadamente conforma el 85 %

del total, un 8% lo ocupa el proceso oxiacetilénico, un 5% el proceso por resistencia y un 2%

otros métodos.

La soldadura por arco eléctrico requiere una fuente de energía eléctrica, proveedora de la

F.E.M. ( Fuerza Electromotriz Inducida) necesaria para generar un arco eléctrico.

El principio básico de la soldadura por arco voltaico, es el mismo principio del arco entre

dos electrodos de carbón usados en iluminación y en proyectores antiguos de cinematografía,

estando regido por los mismos principios que gobiernan la conducción de la electricidad en

medios gaseosos.

En sus orígenes, las primeras experiencias en soldaduras, consistieron en quemar una

varilla de alambre desnudo a través de la red domiciliaria, provocando no muy pocos sustos al

operador de turno, con el agravante de obtener resultados bastante negativos; por lo que se

trató de mejorarlo. Mediante este método se pretendía sustituir el calor producido por la llama

oxiacetilénica con el arco voltaico resultante sobre la pieza a soldar.

La formación del arco voltaico entre el electrodo y la pieza a soldar tiene lugar del

siguiente modo:

Cuando el metal a soldar es tocado por la punta del electrodo, este se pone

incandescente, provocando emisión termoiónica, liberando iones por la colisión de las

moléculas con los gases que se encuentran entre el metal base y el electrodo, gases que se

desprenden del revestimiento del electrodo y el aire. Al alejarse el electrodo, una columna de

vapores ionizados atraviesa el espacio intermedio y mantiene encendido el arco.

Los primeros estudios sobre arco eléctrico datan de mediados del siglo pasado. Hoy se

puede decir que la aplicación industrial del arco eléctrico mas difundido es la soldadura,

realizándose las primeras experiencias a fines del siglo pasado, aplicándolo en forma

sistemática en la primer década de este siglo.

Como muchas veces ocurre, la técnica utiliza para fines industriales las propiedades

observadas en un fenómeno aún antes de poseer un conocimiento profundo del mismo. Así

ocurrió también con el arco eléctrico.

El mecanismo de la descarga del arco y sus fenómenos íntimos, nos lleva a estudios muy

complejos y conducen a distintos procesos según sea el potencial aplicado, el tipo de gas, el

electrodo usado, etc.

Aunque no hay una definición totalmente aceptada, podemos entender por arco eléctrico

al conjunto global de los fenómenos localizados entre los electrodos que limitan una descarga

eléctrica sostenida a través de un medio gaseoso.

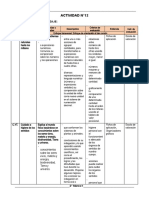

Supongamos dos electrodos separados por un medio gaseoso (Fig. 1), al cual ionizamos

mediante una fuente externa, sin importar de que clase. La experiencia se inicia desde el

potencial 0 (cero). En este punto ocurren dos cosas:

a) Por acción del agente ionizante externo se forman iones positivos y electrones en

igual numero.

b) Muchos de estos pares se recombinan.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 1

Soldadura

Ing. Metalúrgica

Ánodo

Borne A

Positivo

Longitud de Arco (mm)

V

Borne

Negativo _ Cátodo

Figura 1

Al aplicar un cierto potencial, los iones y electrones son atraídos por el electrodo

correspondiente y se inicia una pequeña corriente, la cual va aumentando, al principio,

linealmente con el potencial y luego, dicho aumento se realiza de manera mas compleja.

Válvula Termoiónica

Ia

Iones

Electrones

K A

Va

Cátodo Ánodo

Vcc

Figura 2

Los problemas son múltiples y por lo tanto es difícil imaginar un modelo teórico que pueda

identificarse con el arco y que explique todos los hechos y fenómenos que en él se observan.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 2

Soldadura

Ing. Metalúrgica

En cada una de las zonas descriptas en la Fig. 3, la circulación de corriente y los

fenómenos de descarga están regidos, como dijimos anteriormente, por leyes muy complejas.

El interés en ellas radica especialmente en válvulas electrónicas y en procesos electrónicos,

donde las energías en juego son mucho menores.

I = Intensidad (A.)

100 Arco

1

Luminiscencia

-2 Anormal

10

-4

10

Luminiscencia

Normal

-6

10

-8

10

Descarga Townsend

0 E = Tensión ( V.)

Figura 3

A partir de un cierto valor de potencial aplicado, las leyes que rigen este fenómeno

comienzan a ser de interés en la soldadura por arco eléctrico.

En el arco la corriente no se comporta como en un conductor metálico; aquí, por una

parte, los electrones (cargas negativas) van al ánodo y por otra parte, los iones (cargas

positivas) van al cátodo.

Estudiaremos las características del arco para un montaje como el de la Fig. 4

correspondiente al arco de dos electrodos de carbón supuestamente infusibles o muy poco

fusibles.

Nos detendremos especialmente en los generadores de corriente cuyo uso industrial está

mas difundido. Esto es en soldadura manual como electrodos revestidos, soldadura

semiautomática con alambre y sistema TIG.

La Fig. 4 muestra claramente como se funde un electrodo revestido. La explicación de los

números de este dibujo es la siguiente:

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 3

Soldadura

Ing. Metalúrgica

1. Alma o núcleo del electrodo.

2. Revestimiento.

3. Baño de fusión en el extremo del

electrodo.

4. Escoria líquida.

5. Arco eléctrico.

6. Metal base.

7. Baño de fusión sobre el metal

base.

8. Escoria solidificada.

9. Escoria en el estado líquido.

10. Cráter en el extremo del electrodo,

el cual guía las gotas formadas en

la fusión del núcleo, así como la

corriente de gases que se produce

Figura 4 al quemarse el revestimiento.

11. Atmósfera protectora de gas.

12. Gota durante el proceso de transferencia, la cual va rodeada de escoria.

13. Metal de aportación solidificado.

Para los otros procedimientos de soldaduras al arco, los generadores son los mismos o

derivados de estos.

Tenemos una fuente variable de corriente que nos permite obtener las diferentes

condiciones posibles.

Iniciado el arco por simple contacto y luego de separados ambos electrodos, la corriente

que se establece, podemos graficarla variando la tensión de la fuente y manteniendo constante

la longitud ( L ) entre ambos electrodos.

Estos valores nos permiten trazar el diagrama de la Fig. 5.

E = Tensión

1

La = Longitud de Arco

constante

0 I = Intensidad

Figura 5

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 4

Soldadura

Ing. Metalúrgica

Aquí, la intensidad de la corriente ( I ) puede variar desde 0 (cero) hasta un valor máximo dado

por la máxima potencia de la máquina.

En este gráfico se observa que al aumentar la corriente ( I ), el valor de tensión ( E )

disminuye primero muy rápidamente y luego de manera lenta; a tal punto que podemos

considerar a la parte 2 de la recta como un segmento paralelo al eje de las abscisas.

De la misma manera que podemos considerar a la parte 1 como un segmento paralelo al

eje de las ordenadas.

Nos detendremos a analizar las características del arco de soldadura en la parte 2 de la

recta.

Tendremos así las curvas de la Fig. 6 para l 1constante.

E = Tensión

E2 l 2

E1 l 1

E3 l 3

0 I = Intensidad

Figura 6

Si las mismas medidas son efectuadas con la longitud de arco l 2 superior a l 1 se obtiene

una característica que se sitúa por sobre la precedente. De la misma manera con l 3 menor a l

1 la curva se sitúa por debajo.

Para l 2 se requiere mayor tensión, así mismo el ancho del cordón será mayor y menor la

penetración.

Estos valores de longitud de arco pueden trasladarse a otro diagrama donde visualizamos

mejor la relación existente, entre la tensión y la longitud de arco para una corriente de arco

constante; es el caso de la Fig. 7, donde sí interesa mantener constante la corriente; a cada

variación de longitud de arco, corresponde una variación lineal de la tensión de arco.

Dijimos, la penetración varía con la corriente, para comprender mejor esto, recurriremos a

un ejemplo práctico: en los proyectores de cine relativamente antiguos, el foco luminoso se

produce mediante el arco eléctrico establecido entre 2 electrodos de Carbón. La intensidad

luminosa varía con la corriente y con la longitud de arco, a mayor longitud de arco menor

corriente y menor intensidad lumínica.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 5

Soldadura

Ing. Metalúrgica

E = Tensión

E2

E1

E3

Intensidad = constante

0 l 3 l 1 l 2 Longitud de Arco

Figura 7

En consecuencia en soldadura con electrodos, una vez elegido el punto de trabajo,

debemos procurar mantener la corriente lo mas estable posible, pese a las variaciones de arco

que ineludiblemente se producen (por variación en el pulso del soldador, junta no simétrica,

etc.) y que se traducirán en variaciones no deseadas del potencial de la fuente; para evitar

estas variaciones, la fuente de corriente debe tender a presentar una curva característica como

muestra la Fig. 8 es decir, similar a la parte 1 de la Fig. 5.

Allí vemos que la disminución de tensión es función lineal del aumento de la corriente.

E = Tensión

E0

0 I = Intensidad

Figura 8

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 6

Soldadura

Ing. Metalúrgica

Estos 2 tipos de curvas características responden a otras 2 tantas denominaciones de

fuentes de poder.

La NEMA ( National Electric Manufacturers Association, de los EEUU ) en la Norma EW1,

referida a los aparatos para soldadura eléctrica por arco, establece lo siguiente:

a) “Una fuente de poder de corriente constante es aquella que posee características

externas “empinada”, que entrega una corriente relativamente constante con

limitados cambios en la tensión de soldadura”.

Se usa convencionalmente en soldaduras con electrodos revestidos, TIG y por arco

sumergido (AS).

La característica de este tipo de fuente es tal que si longitud de arco varía a causa

de influencias externas, dando por resultado ciertos cambios en la tensión del

mismo, la corriente de soldadura permanece substancialmente constante.

Generalmente las operaciones manuales, donde las variaciones de la longitud del

arco son humanamente inevitables, emplean este tipo de fuentes. En ellas, la

tensión de vacío es considerablemente mas alta que la tensión de soldadura.

b) “Una fuente de poder de tensión o potencial constante, es aquella que posee una

característica externa plana, que produce una tensión de soldadura relativamente

constante con las variaciones de la corriente .

Este tipo de fuentes se utiliza convencionalmente en procesos de soldadura que

involucran una velocidad constante de alimentación del electrodo consumible”

Un proceso que utiliza fuentes de potencial constante y electrodo consumible

alimentado al arco a velocidad constante pero regulable, conforma un sistema

autorregulable ( MAG/MIG, AS ).

El mismo tiende a estabilizarse siempre, a despecho de cambios momentáneos en

las variables del proceso. Por ejemplo, la variación de la longitud del arco está

determinada fundamentalmente por las diferencias entre la velocidad de

alimentación del consumible y su velocidad de fusión, siendo directamente

proporcional a la tensión de soldadura. Para un diámetro del electrodo, la velocidad

de fusión depende principalmente de la corriente de soldadura, que será

proporcional a la velocidad de alimentación de aquél.

En el arco eléctrico, la tensión en bornes y la intensidad de corriente aplicada no

están ligados por una relación simple como la ley de Ohm. Por el contrario, la

relación de estos 2 factores se producen en sentido inverso, cuando la intensidad

de corriente ( I ) aumente, la tensión ( E ) en bornes de arco disminuye.

E=I.R

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 7

Soldadura

Ing. Metalúrgica

E = Tensión

E0

0 I mín. I máx. I = Intensidad

Figura 9

Si llevamos este tipo de fuente a un caso ideal, las curvas características dinámicas

externas correspondientes a un generador de corriente constante, debieran ser

como en el caso de la Fig. 10 y a ella debe tender el fabricante de máquinas. Esto

lo logra con una resistencia interna de la fuente que tienda a infinito.

E = Tensión

0 I = Intensidad

Figura 10

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 8

Soldadura

Ing. Metalúrgica

Haciendo una disgregación de acuerdo al diagrama vectorial y con el auxilio de las

funciones trigonométricas, tenemos que:

Sen α = CO/H

Cos α = CA/H

Tg α = Sen α / Cos α = CO/CA.

Hipotenusa

R

Cateto

E opuesto

I Cateto adyacente

Figura 11

Aquí, y de acuerdo a la ley de Ohm ( Fig. 11)

R = E/I = Tg α

La curva de la Fig. 10 responde a un ángulo α = 90º. La tangente de un ángulo de 90º

tiende a infinito de la misma manera que en las fuentes de tensión constante, y por la misma

causa, la R tiende a cero ( Fig. 12 (a) y (b) ).

Resistencia interna

Figura 12 ( a )

Resistencia interna 0

Figura 12 ( b )

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 9

Soldadura

Ing. Metalúrgica

E = Tensión

0 I = Intensidad

Figura 12 ( c )

PUNTO DE FUNCIONAMIENTO

En la Fig. 13 vemos, elegida una longitud de arco, que la misma no se mantiene

constante, sino que varía dentro de una zona, produciendo variaciones de tensión y corriente

con las consiguientes variaciones del cordón de soldadura en ancho y penetración.

l 3

E = Tensión

l 1

M3

E3 l 2

M1

E1

M2

E2

0 I3 I1 I2 I = Intensidad

Figura 13

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 10

Soldadura

Ing. Metalúrgica

Supongamos un aumento de la longitud de arco, el punto de funcionamiento se desplaza

de M1 a M3, si tenemos una disminución de la longitud de arco, el punto de funcionamiento se

desplaza de M1 a M2.

Para un aumento de longitud de arco tendremos una disminución de la Intensidad de arco

y un aumento de la Tensión de arco, lo cual se traduce en mayor ancho del cordón y menor

penetración.

Para tratar de disminuir lo mas posible esta zona y convergerla en un punto, se procura

que las curvas sean lo mas perpendiculares posibles ( sin desdeñar la elección de un soldador

con buen pulso ).

En el momento de ejecutar el cordón las gotas fundidas van desde el electrodo a la pieza,

( no necesariamente por gravedad ) con lo cual la longitud del arco varía rápida y

continuamente.

La velocidad con que se proyectan los glóbulos del metal varía grandemente según el tipo

de electrodo, la tensión y la intensidad, y oscila entre 1/10 y 1/2000 de segundo.

El mecanismo de transporte del metal es mas complicado de lo que parece a primera

vista. Una transferencia por simple proceso de gravedad eliminaría la posibilidad de soldaduras

verticales y de techo. La hipótesis de que los glóbulos sean llevados por la corriente de

electrones es igualmente poco probable, en virtud de la posibilidad de soldar sobre la cabeza

con ciertos electrodos, ya estén ligados al polo positivo o al negativo, o se suelde con corriente

alterna.

El hecho real es que la principal fuerza impulsora que mueve los glóbulos de metal

fundidos es la expansión de los gases. El acero ordinario por lo general contiene gases en

cantidades variables, que se expansionan al quedar sometidos al súbito calor del arco voltaico y

lanzan el metal fundido hacia el exterior del electrodo.

Diagrama esquemático de la corriente de

soldadura I ( Amp.) mientras se verifica la

Fotografía del paso del metal fundido a fusión y transporte del metal.

través del arco voltaico.

Figura 14 Figura 15

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 11

Soldadura

Ing. Metalúrgica

Es evidente que la transferencia del metal fundido tiene repercusiones sobre la corriente

eléctrica. En efecto, el paso de cada glóbulo fundido tiene como resultado acortar

temporalmente el arco, con lo cual la tensión y la intensidad caen y suben respectivamente, casi

hasta los valores de cortocircuito. El resultado final es una corriente de carácter pulsatorio.

La Fig. 15 nos muestra los efectos del proceso de soldadura sobre la tensión y la

intensidad de la corriente empleada: desde una tensión en circuito abierto de 54 voltios, la

tensión desciende casi a cero cuando la punta del electrodo origina un cortocircuito

momentáneo al tocar el metal de la pieza a soldar; por otra parte, esta súbita descarga hace

que la intensidad ascienda hasta mas allá de su valor de cortocircuito, durante 1/25 de segundo

aproximadamente, según muestra en el diagrama el pico S.

El período horizontal que siguen las líneas de tensión e intensidad corresponde al breve

instante necesario para la pequeña superficie de contacto entre el electrodo y el metal de la

pieza llegue a ponerse incandescente.

El arco eléctrico se establece con regularidad cuando el electrodo se aparta del metal

base de la pieza a soldar a una distancia adecuada.

En este momento la tensión sube y la intensidad cae, casi hasta los valores normales de

trabajo, a saber, para el caso anterior, casi 22 voltios y 198 amperios.

El proceso se invierte cada vez que se efectúa el transporte de un glóbulo fundido y la

acentuación en la subida y el descenso de las líneas muestra la rapidez con que una corriente

adecuada se adapta a las variaciones a que está sometida.

Estas características describen las variaciones instantáneas de tensión y corriente durante

el proceso de soldadura, mientras que las características estáticas se miden sobre períodos de

tiempo relativamente largos ( minutos o segundos ).

La estabilidad del arco está determinada principalmente por las características dinámicas

de la fuente. Es verdad que una selección incorrecta de parámetros de soldadura para un dado

electrodo y material, afectará la estabilidad del arco, pero de todos modos, los elementos del

circuito de carga tienen importancia capital en dicha estabilidad.

E = Tensión

0 t = tiempo

Figura 16

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 12

Soldadura

Ing. Metalúrgica

El arco eléctrico de soldadura es una condición transitoria continua, en particular durante

su encendido y posterior extinción, durante la transferencia de gotas metálicas que

cortocircuitan el electrodo y el baño fundido o durante la extinción del arco y su re-encendido

luego de medio ciclo de CA, así como las inevitables variaciones en su longitud, especialmente

en procesos manuales.

Cada una de estas situaciones transitorias puede ocurrir en un intervalo de tiempo

comparable a aquellos en los cuales puede ocurrir un cambio significativo en las condiciones de

ionización en la columna del arco.

Generalmente estos intervalos de tiempo son demasiado cortos como para que se pueda

ejercer una acción auto correctora a través de la característica estática de la fuente, habida

cuenta de la inercia del sistema, por lo que dicha característica tiene escasa significación en la

determinación de la característica dinámica de la fuente de poder.

Entre los elementos de una fuerte que proveen la estabilidad del arco podemos citar:

Almacenamiento transitorio de energía electromagnética, como el que se produce

en inductancias recorridas por corriente continua ( energía = ½ .L.l2 )

Controles de realimentación en sistemas regulados automáticamente.

Modificaciones en la forma de onda de corriente de soldadura alternadas ( “onda

cuadrada”, etc. )

Al mejorarse la estabilidad de un arco se logran las siguientes ventajas:

Fácil control de cantidad y dirección del metal depositado a través del arco.

Reducción de salpicaduras.

Mejor eficiencia de la transferencia metálica.

TENSIÓN EN VACÍO

Se define como la máxima tensión que es capaz de entregar la fuente de soldadura..

Este valor no es arbitrio; mientras mas elevado sea, mas fácil será quemar un electrodo;

sin embargo mientras mas elevado sea también mas fácil será que el operario quede

electrocutado.

E = Tensión

E0 = 80 V.

E1 = 50 V.

0 I = Intensidad

Figura 17

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 13

Soldadura

Ing. Metalúrgica

Entonces dicho parámetro tiene un valor máximo dado por normas internacionales, y un

valor mínimo también según normas internacionales, suficiente para quemar un electrodo.

Utilizando una fuente con 90 V se puede fundir todo tipo de electrodo.

Las condiciones eléctricas de intensidad y tensión utilizadas para la fusión de un

electrodo, dependen de numerosos factores, preponderantemente del diámetro del electrodo y

del espesor y naturaleza del revestimiento. La corriente ( I ) necesaria para la fusión de un

electrodo se ha establecido empíricamente como:

I = ( K – d/10) . ( d2 + 4 d )

K = es una constante que depende del metal del electrodo. Para el acero K = 4,1

d = diámetro del electrodo en mm.

Aunque en la práctica se acepta como normal el consumo de 40 Amp por mm de diámetro

del electrodo a partir del de 2 mm.

Los siguientes valores indican el consumo de corriente de acuerdo al diámetro de

electrodo y tipo de revestimiento utilizado.

2,080Amp.

2,5100 Amp.

3,0120 Amp.

4,0160 Amp.

5,0200 Amp.

6,0 240 Amp.

Así mismo la tensión del arco de funcionamiento se ha definido empíricamente por la

relación:

E0 = K’ + (l d / 10) . I / S

K’ = es la constante que depende de la naturaleza del metal del electrodo; para el acero

es igual a 12

l = longitud de arco

I / S = densidad de corriente en A/cm.

d = diámetro del electrodo.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 14

Soldadura

Ing. Metalúrgica

DIFERENTES TIPOS DE PUESTOS DE SOLDADURA

Teóricamente la energía eléctrica para producir el arco puede provenir de: un

transformador, un rectificador, una fuente mecánica, etc.

Transformadores

El transformador es un elemento que permite variar los voltajes e intensidades de

corriente.

En principio el transformador se compone de 2 arrollamientos aislados eléctricamente

entre sí y devanados sobre un mismo núcleo de hierro.

La corriente alterna que circula por uno de los arrollamientos crea en el núcleo un campo

magnético e induce en el secundario una fuerza electromotriz ( FEM).

I1 I2

Entrada E1 E2 Salida

Bobinado Bobinado

Primario Secundario

Transformador

Figura 18

La capacidad de un transformador para suministrar energía de su arrollamiento primario a

su arrollamiento secundario, por inducción magnética, depende del acoplamiento inductivo o de

la alta inductancia mutua entre los arrollamientos.

Los transformadores de potencia se construyen generalmente con núcleo de hierro. Si se

quita el núcleo de hierro de un transformador de 50 c/s, la reactancia inductiva disminuye, y en

el primario fluirá corriente de alta intensidad aunque no halla carga en el secundario. Como esto

representa una pérdida de potencia, esta corriente magnetizante inicial deberá mantenerse lo

mas baja posible. En consecuencia, cuanto mayor es la inductancia, mayor será la reactancia

inductiva y menor la corriente magnetizante necesaria para producir el flujo de la inducción.

El suministro de potencia a través del transformador lo realiza el campo magnético del

núcleo de hierro, es decir, que la energía de la fuente de CA es suministrada al campo

magnético por el arrollamiento primario. En el circuito secundario la energía es absorbida del

campo magnético por el arrollamiento secundario. En todo transformador, la energía que el

circuito secundario absorbe del campo magnético es reemplazada por el circuito primario con

energía de la fuente de alimentación de CA.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 15

Soldadura

Ing. Metalúrgica

Coeficiente de Acoplamiento

La inductancia mutua efectiva entre 2 arrollamientos depende del flujo magnético que

enlaza a ambos arrollamientos. Este flujo magnético se llama “ flujo mutuo”. Si los inductores se

han devanado sobre un núcleo de hierro, prácticamente todas la líneas de fuerza magnética

producidas por un inductor enlazan también al otro y, de esta manera, casi todo el flujo se

considera flujo mutuo.

Para describir el grado de enlace entre la s2 bobinas se usa un factor llamado coeficiente

de acoplamiento, que se designa con la letra K. Cuando todo el flujo producido por una bobina

enlaza a otra y viceversa, se dice que el coeficiente de acoplamiento es 1. Sin embargo, aún

con el uso de núcleos de hierro, de alta permeabilidad, algunas de las líneas de fuerza no

enlazan el arrollamiento opuesto y, por lo tanto, se pierden. Este “flujo disperso”, que es el

nombre que recibe, impide que el coeficiente de acoplamiento alcance el valor unitario. Sin

embargo, en un transformador bien diseñado es posible tener un coeficiente de acoplamiento

de 0,98 entre las bobinas.

La potencia en el secundario es necesariamente inferior a la potencia suministrada al

mismo, a causa de las inevitables pérdidas por calor, dispersión, etc.

Estas pérdidas consisten en el calentamiento de los devanados primario y secundario y la

histéresis y corrientes de Focault en el núcleo.

W = I2. R

A pesar de estas pérdidas, los rendimientos de los transformadores sobrepasan el 90 % y

en grandes instalaciones el 99 %.

La relación que liga las variables del transformador es :

N1 / N2 = E1 / E2 = I2 / I1

N1 = número de vueltas del alambre en el bobinado primario.

N2 = número de vueltas de alambre en el bobinado secundario.

E1 = tensión de entrada.

E2 = tensión de salida.

I1 = corriente en el bobinado primario.

I2 = corriente en el bobinado secundario.

Para la mayoría de los usos de un transformador en sistemas de suministro de energía

eléctrica, es deseable que la tensión generada en el arrollamiento secundario sea mas o menos

constante e independiente de la corriente entregada; las condiciones para un transformador de

soldadura son diferentes.

El encendido de un arco consiste en un virtual cortocircuito de la fuente y su

mantenimiento se basa en corrientes elevadas fluyendo a baja tensión. Por otra parte, se

necesita un cierto valor de circuito abierto para facilitar el encendido del arco, sin poner en

peligro la vida del operador. En otras palabras, se necesita una relativamente alta tensión de

vacío que caiga fuertemente con el aumento de la corriente de soldadura, es decir, una

característica empinada (Fig. 8 y 9).

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 16

Soldadura

Ing. Metalúrgica

Existen 2 alternativas para lograr tal tipo de característica estática: la primera es utilizar un

aparato separado ( reactor ), conectado en seria en el circuito de la corriente de soldadura; la

segunda se basa en un diseño especial del transformador.

En el primer caso, el arrollamiento secundario se conecta en serie en el o los

arrollamientos de un reactor ( Fig. 19 ). El efecto es el siguiente: el secundario genera una

tensión que es mas o menos independiente de la corriente de soldadura. Al pasar esta corriente

por el reactor, se establece un flujo magnético en el núcleo de este último, el cual puede, o no,

poseer un entrehierro de aire en el recorrido del flujo magnético. Dicho flujo es proporcional a la

corriente que circula; parte del mismo se cierra a través del aire, y se denomina “flujo disperso”

y, debido a ello, el reactor presenta una “reactancia de dispersión” considerable al paso de la

corriente, produciendo una caída de tensión proporcional. Ajustando el reactor, puede

obtenerse una característica estática del tipo de la Fig. 8.

Transformador Reactor

I1 I2

Entrada E1 E2 Entre

hierro

Bobinado Bobinado

Primario Secundario

I de Soldadura

E de Arco

Figura 19

Además de obtenerse una característica empinada, es necesario poder regular la

magnitud de la corriente de soldadura, en relación al tamaño y tipo de electrodos utilizables, o

sea obtener una familia de curvas.

E=

Tensión

E0

0 I mín. I I = Intensidad

máx.

Figura 20

Variando el flujo disperso puede variarse la tensión inducida; cuanto mayor es la

dispersión, menor será la tensión inducida y con ella la corriente de soldadura y, puesto que la

dispersión puede variarse desde el exterior, también se puede regular la corriente.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 17

Soldadura

Ing. Metalúrgica

Esto se explica mediante el análisis de las siguientes fórmulas y leyes que rigen el circuito

magnético.

Fórmulas Pág. 14 apunte (VER)

I.N

Hopkinson Φ= = B.S

Ro

L

R0 =

.A

B = inducción mutua. S = camino magnético.

Φ= flujo magnético L= longit de flujo magnético µ= permeabilidad magnética

A= Sección

Si aumenta µ (permeabilidad magnética), disminuye la resistencia magnética Rm, con lo

cual aumenta el flujo magnético y aumenta la corriente inducida, o sea la corriente de

soldadura.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 18

Soldadura

Ing. Metalúrgica

Las fuentes de corriente constante que utilizan transformador pueden poseer el reactor

variable en serie con el secundario.

Reactor

I de Soldadura

Bobinado

secundario

Figura 21

La caída de tensión aumenta considerablemente a medida que crece la Is lo cual provoca

una marcada disminución de la E de arco por lo que no es aconsejable este sistema de

regulación.

Obviamente el control de la corriente es función de la magnitud de la reactancia

incorporada al circuito de soldadura; además, esta reactancia depende de la distribución del

flujo magnético en el circuito electromagnético del equipo. Es posible variar dicha distribución de

flujo y, a través de ella, la reactancia citada, incorporando u n “Shunt” magnético en el núcleo

del reactor.

Supongamos un reactor como el de la Fig. 22; los arrollamientos se distribuyen entre las 2

columnas del núcleo, el cual posee un “Shunt” o desviador de flujo que, en la posición de la

figura, permite que una importante proporción del flujo magnético se establezca en el mismo.

Le reactancia ( Xr ) es entonces alta, dando por resultado una corriente de soldadura

relativamente baja, debido a la caída de tensión adicional en ella.

Si ahora el “Shunt” se mueve en forma perpendicular al plano de la figura, lo suficiente

como para que disminuya casi totalmente el desvío del flujo a través del mismo, la reactancia se

reduce considerablemente, elevándose la corriente en el arrollamiento, para la misma tensión

de vacío. Entre estas 2 posiciones extremas, pueden elegirse infinidad de posiciones

intermedias, que se traducen en infinitas características estáticas del transformador.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 19

Soldadura

Ing. Metalúrgica

Flujo Flujo

Magnético Magnético

Shunt

Al Al Arco de

Transformador Soldadura

Figura 22

La ventaja de este tipo de control de la corriente de soldadura sobre el antiguo método de

dotar al transformador de salidas intermedias es obvia. Además de eliminar el sistema

conmutador, el control de la corriente es mas preciso y el soldador puede utilizar un valor

óptimo de la misma para cualquier tipo de soldadura.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 20

Soldadura

Ing. Metalúrgica

Otro ejemplo de la variación de la corriente de salida es variando mecánicamente el

camino magnético.

I1

Entrada E1

Bobinado Bobinado

Primario Transformador Secundario

Figura 23

Otro método es proveer al reactor de derivaciones o salidas intermedias, con un

dispositivo conmutador adecuado. Esto produce variación de la tensión de vacío, por lo que no

es aconsejable utilizar salidas intermedias en el secundario del transformador pues, para cada

salida tendríamos un valor distinto de Eo y este no debe ser inferior a un cierto valor para

permitir un fácil encendido y mantenimiento del arco.

Figura 24

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 21

Soldadura

Ing. Metalúrgica

Otra forma es con el auxilio de la circulación de una corriente continua magnetizante que

modifique las características magnéticas del núcleo.

Este sistema de reactor saturable permite variar la corriente de soldadura de manera

lineal.

Transformador

I1

Entrada E1

Bobinado Bobinado

Primario Secundario

Corriente

Reactor Saturable Continua

Figura 25

Pero es un método costoso por lo que su uso está muy poco difundido en los

transformadores, no así en los rectificadores.

I de Soldadura

0 Desplazamiento del Icc magnetizante

potenciómetro

Figura 26

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 22

Soldadura

Ing. Metalúrgica

Otra manera de variar el flujo es por reactor mecánico aplicado en el propio transformador.

Es posible entonces influenciar el flujo magnético que normalmente vincula el primario con el

secundario, de tal modo que una parte del mismo se derive a través de una rama ubicada entre

ambos arrollamientos ( Fig. 27 ). De este modo se puede controlar la corriente secundaria sin

necesidad de un reactor auxiliar.

Este método llamado variación por reactor móvil o por “Shunt” magnético es uno de los

más difundidos.

Transformador

I1 I2 de Soldadura

Entrada E1 E2 de Arco Salida

Bobinado Bobinado

Primario Secundario

Shunt Móvil

Reactor Móvil - Shunt Magnético

Figura 27

El movimiento del “Shunt” en un plano perpendicular al de la figura 27 resulta en un

entrehierro creciente a través del cual debería fluir el flujo magnético derivado. Ello puede

lograrse reduciendo al mínimo el entrehierro cuando el “Shunt” está ubicado dentro del núcleo

y; por otra parte, moviéndolo hacia fuera, de modo de evitar prácticamente que el flujo disperso

de ambos arrollamientos se establezca en el mismo.

I de

Soldadura

I máx.

Rango de

trabajo

I mín.

0 Desplazamiento del Shunt

(Cm)

Figura 28

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 23

Soldadura

Ing. Metalúrgica

La Fig. 28 muestra la variación de la corriente de soldadura del transformador con el

desplazamiento del “Shunt”, que es prácticamente lineal dentro del rango de trabajo de aquel.

Otro método de control de la Intensidad de corriente de salida es manteniendo fijo uno de

los dos bobinados (generalmente el secundario) siendo el otro el otro móvil; de este modo se

puede variar el acoplamiento magnético entre ambos.

Bobina Móvil

Mínimo Acoplamiento Máximo Acoplamiento

Bobinado Primario Bobinado Primario

Bobinado Secundario Bobinado Secundario

Figura29

Rectificadores

Los hay de corriente constante y de tensión constante.

Los primeros son de uso más específico en soldadura con electrodos revestidos y en la

soldadura método TIG del cobre y de los aceros comunes e inoxidables.

Mientras los de tensión constante, su uso específico es para el método MAG/MIG.

Mientras que los convertidores transforman la corriente alterna en continua, los

rectificadores de soldar hacen la rectificación de manera estática de la corriente alterna en

continua.. El rectificador de soldar se fabrica hoy como rectificador seco metálico desde que se

demostró que los de cátodo incandescente o vapor de mercurio eran demasiado sensibles para

soldar.

Un elemento rectificador consta de una placa de cobre, latón, aluminio o acero, de

diferente espesor según la intensidad de corriente exigida. Sobre esta placa soporte se coloca

una placa fina de un semiconductor y, sobre esta, proyectada, otra capa metálica de contra-

electrodo (Fig. 30). El paso de la corriente tiene lugar en sentido de la placa soporte, por el

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 24

Soldadura

Ing. Metalúrgica

semiconductor, al contra-electrodo y, en cambio, en el sentido de bloqueo (dirección opuesta),

la placa tiene una resistencia eléctrica muy alta y solo puede pasar una corriente de retorno.

Como semiconductores pueden actuar diferentes materiales. En los primeros tiempos se

Montaje de un rectificador de Selenio en sección.

Figura 30

utilizó el oxídulo de cobre, que ya no se utiliza para grandes potencias, y ha sido reemplazado

ampliamente por el rectificador de selenio. Hoy, junto a este, el silicio juega un papel especial

para la construcción de rectificadores. Las placas se fabrican de selenio con halógenos,

empleándose para estos, el bromo yodo y cloro. En cambio los diodos de silicio se fabrican de

silicio mas puro.

El principio del efecto rectificador es muy difícil y no puede explicarse claramente sin

conocimientos de física teórica.

Las placas rectificadoras tienen que dimensionarse de tal modo que no sobrepase de una

temperatura de 65º C y, bajo esta hipótesis, su vida útil para las condiciones generales de

trabajo es, en general, entre 25.000 y 30.000 horas de servicio. Mediante los procedimientos de

fabricación mas modernos, en los cuales el silicio se evapora en vacío bajo interconexión de

bismuto, se puede lograr una mejor adherencia, consiguiendo placas rectificadoras con una vida

útil de 100.000 horas de servicio utilizando corriente nominal.

La vida de los diodos de silicio (Fig. 31) es, sin embargo, notablemente mas larga si se

tienen en consideración las hipótesis de tensión límite, clase de carga y temperatura máxima

admisible. Si se mantienen los valores de servicio nominales, no hay que temer

“envejecimiento” alguno.

El trabajo de soldar produce una discontinuidad visible en la carga, y los diodos trabajan

alternativamente en plena carga y en vacío calentándose fuertemente y enfriándose

alternativamente a causa de su pequeña capacidad calorífica. Las plaquitas de cristal, de solo

algunas décimas de mm de espesor, se someten con ello a altas tensiones mecánicas, por lo

que los diodos no pueden cargarse tanto en el trabajo de soldadura como en el servicio con

intensidad constante.

La vida de los diodos de silicio está también amenazada por los golpes de tensión, pues

inmediatamente al cortocircuito y salto del arco aparecen notables picos de tensión que si

sobrepasan un determinado límite, rompen el diodo.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 25

Soldadura

Ing. Metalúrgica

Por ello es necesario adicionar en los equipos rectificadores, un ventilador para

enfriamiento por aire forzado de los diodos.

Escribir epígrafe Juego de placas de un rectificador de soldar.

Figura 31

En los rectificadores de selenio, las distintas placas se reúnen en juegos manteniendo una

distancia de enfriamiento, empleándose, en la práctica, preferentemente juegos de placas

cuadradas o anulares. Las columnas compuestas se recubren finalmente de laca a fin de

protegerlas contra los efectos exteriores. En parte se han ideado placas de selenio con

protección de cantos.

En los modelos protegidos contra el clima, cada placa está encapsulada con 2 placas de

metal ligero provistas de nervios de refrigeración. Como otra protección pueden introducirse en

aceite los juegos de selenio y en l..s modelos enfriados por aceite, en vez de ventilador se

emplea un circuito de refrigeración. Con esto se logra una protección perfecta contra la

humedad, influencias químicas u otras.

En general, los rectificadores de soldar se conectan trifásicos a la red y las tensiones

usuales son 220/380 V, pero pueden hacerse también para cualquier otra tensión, lográndose

una carga simétrica de fases en la red de alimentación. Solo los rectificadores con pequeña

absorción de potencia se conectan ocasionalmente monofásicos a la red alterna de 220 V.

El modo de funcionar de un rectificador de placas metálicas viene representado

esquemáticamente en la Fig. 32.

Esquema de conexiones de un rectificador de placas.

Figura 32

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 26

Soldadura

Ing. Metalúrgica

A la izquierda está la red de corriente alterna, en el centro el transformador trifásico, en el

cual están conectados los 6 diodos rectificadores. Del lado de soldar toma la corriente continua.

Las propiedades dinámicas del rectificador son excelentes, puesto que la recuperación de

la tensión después del cortocircuito tiene lugar en seguida mediante la capacidad de adaptación

eléctrica sin inercia. La rapidez con que sube la tensión después del salto del arco se hace

perceptible por un encendido fácil y una combustión uniforme tranquila del arco.

Si el conjunto rectificador se refrigera perfectamente, apenas hay gastos de reparación,

entretenimiento y renovación de piezas, puesto que, con excepción del pequeño motor

ventilador, no existe pieza alguna móvil mecánicamente. El entretenimiento puede limitarse a

soplar con aire comprimido cada 5 a 6 semanas, según la caída del polvo.

I = Intensidad

Residuo de CA

0 Rectificador Trifásico t = tiempo

I = Intensidad

Residuo de CA

0

Rectificador Monofásico t = tiempo

Figura 33

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 27

Soldadura

Ing. Metalúrgica

El circuito de CC posee también un estabilizador (reactor), para disminuir el residuo de

CA, (“ripple ”) de la corriente rectificada.

Las máquinas trifásicas poseen un residuo relativamente pequeño, pero las monofásicas

lo tienen en magnitud importante (ver Fig.33) por lo que el estabilizador de éstas últimas es más

voluminoso.

La polaridad de estas fuentes se invierte mediante un conmutador ubicado a la salida del

circuito de CC.

En fuentes con transformador-rectificador, los transformadores están localizados en el

circuito secundario, del lado del arco eléctrico, o sea, que el sistema de control no está

localizado sobre la parte de CC, dado que se trata de un sistema de CA que incluye reactores y

arrollamientos subdivididos. Estos equipos incluyen inductancias estabilizadoras del arco

ubicadas en el circuito de CC.

La corriente de soldadura se regula actuando sobre la parte de CA, antes de los

rectificadores, utilizando el principio de inductancia variable.

Los métodos para variar la CC de soldadura mas usados son por “Shunt” móvil o por

“Reactor saturable”.

Un circuito típico de rectificadores con variación de corriente por variación de “Shunt”

magnético, se ve en la Fig.34.

E

0

Figura 34

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 28

Soldadura

Ing. Metalúrgica

Un circuito típico de rectificador con variación de corriente por reactor saturable es:

Figura 35

Y sus correspondientes curvas características son:

E = Tensión ( V.)

75

50

25

0 100 200 300 400 I = Intensidad ( Amp.)

Figura 36

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 29

Soldadura

Ing. Metalúrgica

Rectificadores-Potencial Constante

Son las fuentes de poder para soldadura eléctrica de mas reciente aparición y desde su

introducción han sufrido una considerable evolución, principalmente como resultado de los

avances realizados en soldadura semiautomática bajo protección gaseosa ( MAG/MIG).

En los sistemas de tensión constante suele haber un reactor variable conectado en serie

en el circuito del secundario del transformador (Fig. 37).

Reactor I de Salida

A la Red Transformador E de Arco

Figura 37

El ajuste de dicho reactor determina la pendiente de la característica externa de la

máquina, mientras que una serie de derivaciones en el secundario permitiría variar la tensión de

vacío (Eo).

En las fuentes de potencial constante, la caída de tensión en el reactor, aumenta

levemente a medida que crece la corriente de soldadura, lo que se traduce en una pequeña

disminución de la tensión de arco. Esto es conocido como control de pendiente con reactor

simple.

Todas las fuentes rectificadoras de potencial constante, para altas corrientes de

soldaduras, son alimentadas por transformadores trifásicos. Las de corrientes relativamente

bajas son alimentadas en forma trifásicas y en algunos casos en forma monofásicas.

Es importante el valor de la inductancia variable adicionada a la fuente y su localización

(en el circuito de CC o en el circuito de CA). Las fuentes con un amplio rango de variación de

inductancia, ubicada en la parte de CA, son de potencial constante y pendiente variable.

Las características estáticas de estas fuentes varían desde la relativamente plana a otras

con pendientes tal que las asemejan a las características de las fuentes de corriente constante.

Existen varios diseños de éste tipo de fuente; en las que se utiliza una inductancia

variable, existen medios por los que se obtiene tensión variable de los arrollamientos

secundarios del transformador trifásico (contactos deslizantes, derivaciones intermedias, etc.).

De este modo se regula la tensión de vacío; las características estáticas bajo carga se regulan

mediante inductancias variables conectadas en serie con el circuito secundario del

transformador (Fig. 38).

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 30

Soldadura

Ing. Metalúrgica

Figura 38

Un segundo diseño (Fig. 39) posee salidas intermedias del secundario del transformador con

incrementos de 4 a 6 V de una a otra; para el ajuste fino de la tensión de vacío se utiliza un

reactor saturable. Algunas versiones utilizan un estabilizador en el circuito de CC; estas

máquinas poseen el polo negativo fijo a la masa, por lo que no poseen conmutador de

polaridad.

Figura 39

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 31

Soldadura

Ing. Metalúrgica

Otro diseño utiliza un reactor en serie con el secundario del transformador principal y otro

reactor estabilizador en el circuito de CC. El secundario posee derivaciones para control de

pendientes de la característica estática. El estabilizador, sobre la CC, puede también ser

variable (Fig. 40).

Figura 40

Frecuentemente se añade en estos equipos un transformador adicional con 110 V de

salida, para alimentar equipos accesorios (cabezal alimentador de alambre, calefactor de gas,

etc.).

Estas fuentes se equipan con voltímetro y amperímetro para permitir el control de la

tensión del arco y de la corriente de soldadura, lo que es útil y hasta necesario en soldadura

automática y semiautomática.

MÁQUINAS SEMIAUTOMÁTICAS MAG/MIG

La idea de sustituir a un electrodo de longitud reducida por un alambre que se devana

continuamente data de muchos años. La aparición, durante la última guerra de los

procedimientos de soldadura en atmósfera controlada, así como el proceso tecnológico que

permitió construir equipos robustos y manuales a la vez, han permitido el lanzamiento del

procedimiento semiautomático que se ha convertido en una herramienta de alta productividad

para toda la industria.

El proceso se explica como sigue: se establece un arco eléctrico entre una pieza a soldar

y un alambre electrodo que son mantenidos a potenciales diferentes. Una parte de la pieza y el

alambre se funden y forman el baño de fusión. A medida que se avanza, el alambre es enviado

automáticamente a la zona del arco a una velocidad conveniente con el fin de compensar su

fusión y mantener la longitud de arco óptima.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 32

Soldadura

Ing. Metalúrgica

La operación puede efectuarse con o sin gas protector, pero en ambos casos el soldador

conserva permanentemente el control visual del arco y del baño fundido.

En soldadura semiautomático el soldador mantiene la torcha en la mano, luego él guía los

movimientos de la misma. Sin embargo, debido al devanado automático del alambre y a la

autorregulación del arco, el procedimiento se adecua como para obtener fácilmente una

automatización completa. Esta automatización de la operación de soldadura asegura una

perfecta constancia en los resultados y una alta productividad.

Entre las principales ventajas del método, citamos:

Gran velocidad de ejecución.

Ausencia de escoria.

Deformaciones pequeñas.

Formación rápida de personal.

Visibilidad operatoria mayor.

Gran rentabilidad de empleo.

Soldadura en toda posición.

Fácil control de la penetración.

Cordones de buen aspecto.

Operación continua no existiendo normalmente interrupciones ni pérdidas

de materiales.

Es sabido que en un arco eléctrico, la corriente electrónica circula del polo negativo hacia

el polo positivo y que los electrones emitidos por el cátodo (-) bombardean el ánodo (+).

En soldadura con alambre electrodo fusible, es la extremidad del alambre, de muy

pequeña superficie, quien recibe un abundante flujo de electrones, produciéndose así una gran

concentración de calor que provoca la fusión del metal del electrodo.

Por lo tanto es el calor producido por el arco el que provoca en su mayor parte la fusión

del extremo del alambre. Contribuye a ello además en pequeña proporción, el efecto Joule

producido en la extremidad del alambre que sobresale del tubo de contacto.

La eyección de la parte fundida del alambre es provocada principalmente por un

fenómeno de estricción, cuya fuerza resultante, en el caso de una transferencia correcta

coincide en el mismo eje del alambre.

Para este tipo de soldadura, son necesarios los siguientes elementos:

a) Fuente de energía eléctrica en CC de tensión constante con sistema de control y

refrigeración por agua de la torcha.

b) Alimentación continua de alambre.

c) Torcha con manguerote flexible.

d) Tubo de gas, con reductor de presión, precalentador y medidor de caudal.

La torcha de soldar, en forma de pistola, conducida manualmente o por medios

mecánicos, recibe el alambre de aporte desde un carrete giratorio por dentro de una manguera

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 33

Soldadura

Ing. Metalúrgica

flexible en forma continua y automática. En el extremo inferior de la torcha existe un tubo de

contacto, donde el alambre recibe la corriente de soldadura proveniente de la fuente.

Luego de pasar este tubo de contacto, el alambre avanza hacia la pileta fundida.

Rodeando al tubo de contacto se encuentra la tobera por donde sale el gas protector,

proveniente del tubo que lo contiene.

La torcha se halla provista de un contactor mediante el cual se gobierna la salida de

alambre y gas.

Las torchas de hasta 250 A máx, se refrigeran con el mismo gas protector, siendo a

veces, necesaria la refrigeración por agua para intensidades de corrientes superiores.

La alimentación del alambre a la torcha se realiza a través de un mecanismo de tracción,

compuesto por uno o dos pares de rodillos comandados por un motor de CA y engranajes

recambiables o bien por un motor de CC y una caja reductora.

La torcha está conectada con el motor alimentador de alambre a través del manguerote, el

que contiene el tubo-guía del alambre, el conductor de la corriente de soldadura, el conducto de

gas, el cable de control y los 2 conductos de agua refrigerante. En el proceso refrigerado por

agua, el conductor de la corriente de soldadura está directamente insertado en el conducto de

retorno del agua.

El motor de alimentación de alambre se halla conectado a la fuente de energía y a una

válvula solenoide que se encuentra sobre el conducto proveniente del tubo de gas. Los

conductos de refrigeración se conectan a una fuente de agua fresca.

Para proteger la torcha, existe un interruptor de falta de agua en el sistema de

refrigeración, que deja fuera de servicio a la instalación en caso de carencia del líquido.

Fuentes de Poder – Características de Fusión Externas y de Arco

Para este tipo de soldadura se necesitan “fuentes de potencial constante”, de altas corrientes.

Ello significa mayor densidad de corriente (A/mm), y para efectuar buenas soldaduras es que se

necesitan fuentes de características distintas de las comunes.

En la Fig. 41 se puede apreciar la relación existente entre la velocidad de alimentación del

alambre y la corriente de soldadura para los diámetros más comunes y para 2 valores extremos

de la tensión de soldadura, que es directamente proporcional a la longitud del arco eléctrico.

Esta relación se denomina “característica de fusión”.

Se puede relacionar una característica de fusión particular con las características externas

de las fuentes de poder utilizables en el proceso semiautomático.

Definimos como “característica externa” de una fuente de energía eléctrica a la relación

existente entre la corriente entregada por la misma y su tensión en bornes de salida para un

valor prefijado de dicha tensión en vacío, el cual puede ser variado convenientemente.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 34

Soldadura

Ing. Metalúrgica

Existen 2 tipos principales de fuentes de poder de CC para uso en soldadura eléctrica, a

Avance 0.9 1.2

14

del

12 1.2 34 V.

Alambre 10 1.6

1.6

( m/min. 8 20 V.

20 V.

) 6 20 V.

34 V.

4

2

0 100 200 300 400 500 Intensidad ( A. )

Alambre p / CO2 - Avance vs. Corriente de soldadura (Característica de fusión)

Figura 41

saber:

De tipo “corriente constante”, curvas C1 y C2, Fig. 42 (a).

De tipo “potencial o tensión constante”, curva P, Fig. 42 (a).

En la práctica, el área delimitada por una característica externa y los ejes coordenados

representa un diagrama de potencia entregada por la fuente.

La potencia absorbida por un arco eléctrico se halla limitada a un cierto rango, de acuerdo

a las tensiones e intensidades que pueden ponerse en juego en el proceso de soldadura.

Generalmente, a igualdad de potencia entregada las fuentes de tipo “corriente constante”

poseen una tensión de vacío mucho mayor que las de tipo “potencial constante” (Figs. 42 y 43).

La Fig. 42 b) representa la “característica de fusión” de un alambre para soldadura MAG

bajo CO2; con velocidad de alimentación V1, dicho alambre funde con una corriente A1.

Proyectando este valor hacia la Fig. 42 a) puede observarse que las fuentes con características

externas C1 y P proveen a dicha corriente bajo tensión E1. Si la velocidad del alambre se

incrementa hasta el valor V2, su característica de fusión indicará una corriente A2 requerida para

ello. Se ve entonces que, la fuente P, puede proveer esta corriente bajo una tensión E 2,

levemente menor que E1, pero que la fuente C, con su característica externa C1, la provee bajo

una tensión E3, apreciablemente inferior a E1, lo que hará impracticable la soldadura ante la

posibilidad de extinción del arco eléctrico; por lo tanto, con dicha fuente será necesario

seleccionar mediante un control adecuado una nueva característica externa, C2, que hace

factible proveer la corriente A2 bajo la tensión E2.

Las fuentes de corriente constante pueden ser utilizadas en soldadura MAG, pero las de

potencial constante se utilizan casi con exclusividad a causa de su mayor latitud en cuanto al

ajuste de las condiciones de soldadura; en este tipo de fuentes, la corriente de soldadura se

ajusta a través de la velocidad de alimentación del alambre al arco.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 35

Soldadura

Ing. Metalúrgica

Las fuentes de potencial constante poseen otra cualidad importante, responsable también

de su amplia popularidad, que se pasará a detallar.

E = Tensión (V).

C2

C1

E1

E2

(a)

E1

E2

P

E3

E3

A1 A2 I = Intensidad

V2

(b)

V1

0 A1 A2 I = Intensidad

Figura 42

El arco eléctrico establecido en una atmósfera de CO2 posee una característica levemente

creciente, o sea que la columna del arco se comporta como una resistencia eléctrica negativa,

aumentando, la tensión entre sus extremos cuando crece la corriente eléctrica transportada por

el arco. Dicha característica se denomina “característica de arco” y varía en función de la

longitud del mismo.

En la Fig. 43 se observan en un mismo gráfico las características de arco en CO 2 y las

características externas de fuentes de corriente constante y potencial constante.

Los puntos P en la Fig. 43 donde la característica de arco intersecta a la característica

externa de la fuente de poder considerada, son eventuales puntos de funcionamiento en un

proceso de soldadura por arco.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 36

Soldadura

Ing. Metalúrgica

E = Tensión

Corriente constante

Arco

P

P

P

P

Potencial constante

0 I = Intensidad

Figura 43

En la practica la longitud del arco varía continuamente, dado que es imposible que el

soldador pueda mantener una distancia constante entre el extremo del alambre que se está

fundiendo y la pieza a soldar, o sea que el arco está caracterizado por una familia de

características de arco muy próximas entre sí.

La Fig. 44 permite estudiar el efecto de las variaciones en la longitud del arco en el

comportamiento de la fuente de poder, caracterizada por la curva P (potencial constante).

Las características externas de las fuentes de potencial constante son de baja pendiente,

casi horizontales, por lo que poseen una muy elevada corriente de cortocircuito (intersección de

la característica con el eje de las abscisas). A causa de esa elevada corriente de cortocircuito,

al chocar el alambre contra el metal base se fundirá instantáneamente; como el mismo es

alimentado con velocidad constante, se formará un arco eléctrico estable entre la pieza y el

extremo del alambre, estableciéndose un equilibrio entre el metal alimentado al arco y el que se

funde en el mismo, que dependerá de la velocidad del alambre y de la tensión de vacío de la

característica externa seleccionada de la fuente. El punto F1, intersección de la característica

externa y de la característica de arco a1 es el punto de funcionamiento del equipo, con corriente

A1.

Si por ejemplo, y por las razones antes mencionadas, se alarga la distancia entre el

extremo del alambre y la pieza, se tendrá una nueva característica de arco a2, correspondiente

a un arco de longitud L2, cuya intersección con la curva P, da un nuevo punto de funcionamiento

F2. La corriente de soldadura disminuye hasta A2, por lo que se fundirá proporcionalmente una

menor cantidad de alambre, retornando al arco eléctrico su anterior longitud L1,

restableciéndose de ese modo el estado de funcionamiento caracterizado por el punto F1. Si la

distancia entre el extremo del alambre y la pieza disminuye, el arco responderá a la

característica a3, correspondiendo a un arco de longitud L3, estableciéndose transitoriamente el

funcionamiento en el punto F3.

La corriente de soldadura aumenta hasta A3, aumentando proporcionalmente la velocidad

de fusión del alambre, por lo que la longitud del arco retorna al valor L1, restableciéndose el

funcionamiento en el punto F1.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 37

Soldadura

Ing. Metalúrgica

E = Tensión

a2

a1

a3

Ep

F1

F2

F3

0 A2 A1 A3 I = Intensidad

Figura 44

Funcionamiento de los Rectificadores de Potencial constante

En la soldadura semiautomática las fuentes de potencial constante, poseen una

característica externa casi horizontal o de muy poca pendiente (2). El funcionamiento se ve en

la Fig. 45. El alambre-electrodo se enciende al chocar contra el metal a soldar y a causa de la

alta corriente de cortocircuito, debida a su característica plana, se funde instantáneamente.

Debido a la velocidad constante del alambre alimentado, se formará un arco eléctrico,

estableciéndose un equilibrio entre el alambre alimentado al arco y el que se funde. La

intersección entre la característica 2 de la máquina y la característica del arco L1, será el punto

de trabajo A1. Mientras el régimen de soldadura se mantiene dentro del llamado “efecto de

autorregulación”, el soldador selecciona solo la longitud de arco correcta; del resto se hace

cargo el “control interno” de la fuente.

Por ejemplo, al alargarse el arco a causa de una discontinuidad superficial o por una

conducción irregular de la torcha, aumentará la tensión de soldadura, y tendremos una nueva

característica de arco L2, cuya intersección con la característica externa 2 de la máquina nos

dará el nuevo punto de trabajo A3. De ese modo disminuye la intensidad de corriente en una

cantidad I2, por lo que se fundirá una menor cantidad de alambre, lo que acorta el arco,

retornándose automáticamente al punto de trabajo A1. Esto se produce mas rápidamente

cuanto mayor es I, o sea cuanto mas plana es la característica externa de la máquina. El

soldador, en el proceso MIG/MAG puede establecer el funcionamiento del “control interno” de la

fuente, pero no influir sobre corriente y tensión en conjunto. Entonces la corriente es

proporcional a la cantidad de alambre alimentada al arco; por ejemplo, produciendo un aumento

en la velocidad de alimentación del alambre, aumenta automáticamente la corriente; por lo cual

la relación entre alambre alimentado vs. energía de fusión se mantiene en constante equilibrio.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 38

Soldadura

Ing. Metalúrgica

E = Tensión

L2

A2

E2 A3

E3 L1

A1

E1

I2 2

I1

0 I3 I2 I1 Icc I = Intensidad

Figura 45

El soldador regula la variación deseada de la corriente, actuando no sobre la fuente, sino

sobre la velocidad del motor alimentador de alambre. Además actúa sobre la fuente para variar

el valor de la tensión de arco, o sea que, frente al proceso manual, el operador realiza los

siguientes ajustes:

Selección de la corriente deseada actuando sobre la velocidad de

alimentación del alambre.

Selección de la tensión deseada actuando sobre la fuente de energía.

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 39

Soldadura

Ing. Metalúrgica

Apunte de Soldadura Ing. Andrés Majul

Ing. Metalúrgica Pág. 40

También podría gustarte

- Montaje de elementos y equipos de instalaciones eléctricas de baja tensión en edificios. ELES0208De EverandMontaje de elementos y equipos de instalaciones eléctricas de baja tensión en edificios. ELES0208Aún no hay calificaciones

- Preguntas de SoldaduraDocumento6 páginasPreguntas de SoldaduraChärly ZumbäAún no hay calificaciones

- Clases Siderurgia Reduccion Indirecta (AH)Documento15 páginasClases Siderurgia Reduccion Indirecta (AH)juancastro41Aún no hay calificaciones

- Inspeccion de SolDocumento48 páginasInspeccion de Solkevin moreiraAún no hay calificaciones

- Experiencias sobre circuitos eléctricos en serie operados por corriente directaDe EverandExperiencias sobre circuitos eléctricos en serie operados por corriente directaAún no hay calificaciones

- Plan ContingenciasDocumento80 páginasPlan ContingenciasWILLIAM JOHNY JAVIER ARENASAún no hay calificaciones

- Instrumento de Medicion en Presas PDFDocumento24 páginasInstrumento de Medicion en Presas PDFlalitrocan100% (1)

- 152 - Hardox - 500 - MX - Ficha Tecnica PDFDocumento2 páginas152 - Hardox - 500 - MX - Ficha Tecnica PDFAgustin Chavez0% (1)

- Paso A Paso SoldaduraDocumento88 páginasPaso A Paso SoldaduraMaria Angelica Vega SernaAún no hay calificaciones

- Duplex 2205Documento2 páginasDuplex 2205AlvialvarezAún no hay calificaciones

- Procesos de SoldaduraDocumento4 páginasProcesos de SoldaduraCRISTIAN MARCO CASTRO LAGUNA100% (1)

- 02.procedimiento Montaje Cañeria - 1Documento7 páginas02.procedimiento Montaje Cañeria - 1Yovani Medina Muñoz100% (1)

- Soldadura Mig MagDocumento5 páginasSoldadura Mig MagWilzon ChambiAún no hay calificaciones

- Glosas para El Acto Del 1º de MayoDocumento9 páginasGlosas para El Acto Del 1º de Mayojuancastro41100% (2)

- Indura 90 - Aws E-6013Documento1 páginaIndura 90 - Aws E-6013Anthony BeltranAún no hay calificaciones

- Cuaderno de Trabajo Introducción A La ProgramaciónDocumento42 páginasCuaderno de Trabajo Introducción A La ProgramaciónMario Enrique Baide Pascua100% (1)

- Tecnologia de La Soldadura Parte 1Documento36 páginasTecnologia de La Soldadura Parte 1Ricardo Rebolledo Vega100% (1)

- v350 Factory y ConstrucciónDocumento7 páginasv350 Factory y ConstrucciónEric RamirezAún no hay calificaciones

- Taller 2. Curso de Soldadura Smaw en Aceros Al CarbonoDocumento10 páginasTaller 2. Curso de Soldadura Smaw en Aceros Al CarbonoRafael MolinaAún no hay calificaciones

- Capacitacion SMAW PDFDocumento58 páginasCapacitacion SMAW PDFCindiiPiintoAún no hay calificaciones

- Acero 2316Documento8 páginasAcero 2316DanielJoseLancherosAún no hay calificaciones

- Procedimiento para Ejecución de SoldadurasDocumento8 páginasProcedimiento para Ejecución de SoldadurasILeanaQuirozPonceAún no hay calificaciones

- DS 25. Maestro 1ra - ArmadorDocumento2 páginasDS 25. Maestro 1ra - Armadormiguelol24Aún no hay calificaciones

- Cuestionario 2 Tecnologia de Union de MaterialesDocumento3 páginasCuestionario 2 Tecnologia de Union de MaterialesTomas Da RifAún no hay calificaciones

- Tarea 4 Cuestionario SOLD.Documento4 páginasTarea 4 Cuestionario SOLD.Elvis Chancayauri Ylachoque100% (1)

- Informe Lab SoldaduraDocumento11 páginasInforme Lab SoldaduraEstebanD.MelendezRagaAún no hay calificaciones

- E70t 4Documento1 páginaE70t 4Albe Cibia100% (1)

- Soldadura TIGDocumento3 páginasSoldadura TIGFernando Mendoza PrkAún no hay calificaciones

- Cuestionario SoldaduraDocumento4 páginasCuestionario SoldaduraZemogch YanyAún no hay calificaciones

- Manejo de Galgas - BoroscopiosDocumento11 páginasManejo de Galgas - BoroscopiosjkdeAún no hay calificaciones

- Soldeo Por ElectrogasDocumento16 páginasSoldeo Por Electrogasnagola10Aún no hay calificaciones

- 09 Proceso Gmaw FcawDocumento19 páginas09 Proceso Gmaw FcawRicardo Andrés BArros TaffurAún no hay calificaciones

- OxicorteDocumento12 páginasOxicortebarbadoblancoAún no hay calificaciones

- El Soldador EléctricoDocumento10 páginasEl Soldador EléctricoPaul UrrutiaAún no hay calificaciones

- Soldadura en Estado Solido y Soldadura Fuerte y BlandaDocumento62 páginasSoldadura en Estado Solido y Soldadura Fuerte y BlandaEstefania Ramirez QuintanaAún no hay calificaciones

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDocumento11 páginas007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Aún no hay calificaciones

- Crucigrama Plasma FinalDocumento2 páginasCrucigrama Plasma FinalVictor Angel Fuertes SaboyaAún no hay calificaciones

- Fisuras, Propiedades Mecanicas en SoldadurasDocumento10 páginasFisuras, Propiedades Mecanicas en SoldadurasCarlos HaroAún no hay calificaciones

- Manual de SoldaduraDocumento88 páginasManual de SoldaduraLuis JaramilloAún no hay calificaciones

- Soldadura OxiacetilénicaDocumento8 páginasSoldadura OxiacetilénicaAlvaro RamirezAún no hay calificaciones

- SU4 - Tonos de Vidrios InactinicosDocumento6 páginasSU4 - Tonos de Vidrios InactinicosRodmi Torres PeraltaAún no hay calificaciones

- Electodos RevestidosDocumento13 páginasElectodos Revestidossepe00Aún no hay calificaciones

- Gases para Soldadura TigDocumento3 páginasGases para Soldadura TigOrlando Delgado HuamaliAún no hay calificaciones

- Soldadura Mig TubularDocumento21 páginasSoldadura Mig TubularDavid Mena MN100% (1)

- Programa de Capacitación Senati MIG MAGDocumento3 páginasPrograma de Capacitación Senati MIG MAGГуставо Аранда МендосаAún no hay calificaciones

- SUMITEN780SDocumento42 páginasSUMITEN780SLuis Chiara LoayzaAún no hay calificaciones

- P m059 002 Procedimiento Soldadura de ClipsDocumento5 páginasP m059 002 Procedimiento Soldadura de Clipsjhon jairo arango100% (1)

- Calculo de Trabajo Real SoldaduraDocumento8 páginasCalculo de Trabajo Real SoldaduraJhon Fredy Carlos GomezAún no hay calificaciones

- Oxicorte ... WordDocumento6 páginasOxicorte ... WordVictor Raul Osnayo MamaniAún no hay calificaciones

- Cartilla de Estudio Del Soldador GmawDocumento26 páginasCartilla de Estudio Del Soldador GmawAnonymous vU7CuP100% (1)

- Expo Soldadura de Estado SolidoDocumento32 páginasExpo Soldadura de Estado SolidoVis Quehuarucho100% (1)

- Procesos Especiales de Soldadura 01Documento76 páginasProcesos Especiales de Soldadura 01Elmar CuellarAún no hay calificaciones

- Inspección Visual - Geometría de Las JuntasDocumento108 páginasInspección Visual - Geometría de Las JuntasAnonymous fBIEWgmRzAún no hay calificaciones

- Designacion de Los Tornillos Ansi PDFDocumento5 páginasDesignacion de Los Tornillos Ansi PDFFernando JuarezAún no hay calificaciones

- Corriente de EDDYDocumento6 páginasCorriente de EDDYJosue Leo SilvaAún no hay calificaciones

- Tipos de ElectrodosDocumento49 páginasTipos de Electrodososwaldo sanchezAún no hay calificaciones

- Examen Final PosesosDocumento6 páginasExamen Final PosesosDAVID GELVEZAún no hay calificaciones

- PROCEDIMIENTO - de Trabajo Con Esmeril AngularDocumento5 páginasPROCEDIMIENTO - de Trabajo Con Esmeril AngularmarcellrojasAún no hay calificaciones

- Procesos de RecubrimientosDocumento5 páginasProcesos de RecubrimientosJOSE CARLOS VARGAS CALLISAYAAún no hay calificaciones

- Fit 333 LawDocumento1 páginaFit 333 Lawvictorleon24Aún no hay calificaciones

- EPN-SOLDADURA Trabajo 1Documento4 páginasEPN-SOLDADURA Trabajo 1David Alessandro EspinosaAún no hay calificaciones

- Guia Proceso TIGDocumento14 páginasGuia Proceso TIGJuan Diego Apráez GómezAún no hay calificaciones

- Tema 10° Identificación de La Fusión Del Electrodo y Nociones de Eléctricidad Con Relación Al Arco EléctricoDocumento14 páginasTema 10° Identificación de La Fusión Del Electrodo y Nociones de Eléctricidad Con Relación Al Arco EléctricoYvan torrejon velasquezAún no hay calificaciones

- Plantilla de Informe Tecnico SenaDocumento12 páginasPlantilla de Informe Tecnico SenaFabian LMAún no hay calificaciones

- Soldadura Por Arco Eléctrico 1Documento2 páginasSoldadura Por Arco Eléctrico 1Renzo ZapanaAún no hay calificaciones

- Efecto de Las Variables en El Proceso de Soldadura GmawDocumento26 páginasEfecto de Las Variables en El Proceso de Soldadura Gmawjuancastro41Aún no hay calificaciones

- MetalografiaDocumento14 páginasMetalografiarea_tobyAún no hay calificaciones

- MetalografiaDocumento23 páginasMetalografiaJean Carlos ParedesAún no hay calificaciones

- Efecto de Las Variables en El Proceso de Soldadura GmawDocumento9 páginasEfecto de Las Variables en El Proceso de Soldadura Gmawnegros33Aún no hay calificaciones

- Preparacion MetalograficaDocumento13 páginasPreparacion MetalograficaAaron JuarezAún no hay calificaciones

- Metalografia UtuDocumento61 páginasMetalografia UtuAbraham LeonAún no hay calificaciones

- Curso de Indicadores de DesempeñoDocumento4 páginasCurso de Indicadores de Desempeñojuancastro41Aún no hay calificaciones

- El Cuerpo Grit Alo Quel A Boca Call ADocumento24 páginasEl Cuerpo Grit Alo Quel A Boca Call Ajuancastro41Aún no hay calificaciones

- Como Enseñarle Navegar Tempestades A Nuestros HijosDocumento4 páginasComo Enseñarle Navegar Tempestades A Nuestros Hijosjuancastro41Aún no hay calificaciones

- Cómo Establecer Un Cuadro de Mando para Un Sistema de Gestión ISODocumento11 páginasCómo Establecer Un Cuadro de Mando para Un Sistema de Gestión ISOjuancastro41Aún no hay calificaciones

- El Cuadro de Mando Integral Como Herramienta de GestiónDocumento9 páginasEl Cuadro de Mando Integral Como Herramienta de Gestiónjuancastro41Aún no hay calificaciones

- Cuadro de Mando Por GonzalezDocumento7 páginasCuadro de Mando Por Gonzalezjuancastro41Aún no hay calificaciones

- Indicadores de GestionDocumento44 páginasIndicadores de GestionjuartoIIAún no hay calificaciones

- Antonio Gala BuféDocumento1 páginaAntonio Gala BuféRaul Alberto PereyraAún no hay calificaciones

- 102831PNC 2010 - Modelo - EmpresasDocumento62 páginas102831PNC 2010 - Modelo - EmpresasOscar UchAún no hay calificaciones

- Modelo Reg. de CalibraciónDocumento6 páginasModelo Reg. de Calibraciónjuancastro41Aún no hay calificaciones

- Costeo Abc - TradicionalDocumento9 páginasCosteo Abc - TradicionalAlexis Fabian Terán TelloAún no hay calificaciones

- 1102-Ortiz Rodriguez Maria Jose-Guia 1Documento7 páginas1102-Ortiz Rodriguez Maria Jose-Guia 1Camilo OrtizAún no hay calificaciones

- Power ScopeDocumento16 páginasPower ScopeMarianela Ruiz TeresaAún no hay calificaciones

- 3° Grado - Actividad Del 21 de MarzoDocumento28 páginas3° Grado - Actividad Del 21 de MarzoAzumi Flores RodriguezAún no hay calificaciones

- Guia Neurologia Primer ParcialDocumento22 páginasGuia Neurologia Primer ParcialBriela BelleAún no hay calificaciones

- Factores de Riesgo PDFDocumento2 páginasFactores de Riesgo PDFSaira Antonio GarciaAún no hay calificaciones

- M-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIDocumento85 páginasM-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIJavier Fernando Rodriguez RiegaAún no hay calificaciones

- LEYES DE MAXWELL (Reparado)Documento9 páginasLEYES DE MAXWELL (Reparado)EalrAún no hay calificaciones

- Ecosistema Tundra 1.1Documento6 páginasEcosistema Tundra 1.1cristian ordoñezAún no hay calificaciones

- FNP FisioyKine CdemDocumento7 páginasFNP FisioyKine CdemLilian FloresAún no hay calificaciones

- Guía de Física (Calor y Temperatura)Documento8 páginasGuía de Física (Calor y Temperatura)Roger Enrique Pinzon GarciaAún no hay calificaciones

- AlfalfasDocumento3 páginasAlfalfasYSAIASAún no hay calificaciones

- EngranajesDocumento11 páginasEngranajesEdmundo GonzalezAún no hay calificaciones