Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Analisis de Capacidad de Procesos

Cargado por

Harry Mickael Guevara QuirozDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Analisis de Capacidad de Procesos

Cargado por

Harry Mickael Guevara QuirozCopyright:

Formatos disponibles

ANÁLISIS DE CAPACIDAD EN UN PROCESO

I. INTRODUCCION:

La capacidad de un proceso de fabricación se suele interpretar como su aptitud

para producir artículos de acuerdo con las especificaciones. También se suele

interpretar como la aptitud del proceso o de una sola máquina para cumplir los

límites de tolerancia. En este tema se introducen algunas medidas de la

capacidad de un proceso. El análisis de la capacidad de un proceso deberá

realizarse cuando dicho proceso esté bajo control. Dicho análisis se suele iniciar

cuando se necesita estudiar un nuevo proceso, cuando se ha modificado alguna

de las partes esenciales del proceso, cuando se han emplazado una o más

maquinas en otro lugar, cuando ha habido un reajuste en el funcionamiento de

las maquinas, cuando los gráficos de control muestran cierta inestabilidad, etc.

II. OBJETIVOS:

Conocer el concepto de capacidad

Distinguen los diferentes capacitadores de calidad

Comprender que un proceso no siempre podrá cumplir con unas

especificaciones

III. MARCO TEÓRICO

El análisis estadístico de la capacidad del proceso suele comenzar con un

estudio de este para realizar estimaciones de los parámetros fundamentales que

definen su funcionamiento; especialmente, de los parámetros que determinan su

variabilidad. Este último aspecto es esencial, puesto que se puede considerar

como un indicador de la uniformidad en el rendimiento. Se suelen analizar dos

tipos de variabilidad:

La variabilidad instantánea, en un instante dado t, que determina la

capacidad del proceso a corto plazo

La variabilidad en el transcurso del tiempo, que determina la capacidad del

proceso a largo plazo

El análisis de la capacidad del proceso a través de su variabilidad requiere el

conocimiento o la estimación de la distribución de la característica estudiada, o

bien la estimación de los parámetros que definen dicha variabilidad. Los gráficos

de control estudiados en el tema anterior proporcionan una herramienta útil para

el análisis de la capacidad del proceso; en particular, como estimación de la

capacidad del proceso se considera el porcentaje de variabilidad que queda

dentro de los límites de control del diagrama. Por ejemplo, con una herramienta

básica como el histograma se puede obtener una primera aproximación de la

distribución de la característica estudiada y realizar una primera estimación del

porcentaje de la producción que verifica las especificaciones.

1 INDICES DE CAPACIDAD

En esta sección se consideran algunos índices que proporcionan una medida

de la capacidad.

Para una variable aleatoria X que representa la característica de la calidad que

se pretende controlar en el producto fabricado, la variabilidad de X determina el

nivel de calidad del producto. Una primera aproximación es proporcionada por

los límites de 6σ que definen una situación de control del proceso. Esta medida

de la variabilidad del proceso está asociada a la consideración de un escenario

gaussiano donde el intervalo µ ± 3σ incluye aproximadamente al 99.7 % de los

valores de la característica X considerada. Los límites de dicho intervalo

definen las tolerancias naturales o intrínsecas del proceso. La interpretación de

dicha medida no es directa y seria de utilidad la construcción de una medida en

términos relativos. Se consideran los límites de especificación (LIE y LSE) que

definen el rango de valores de X que se han establecido como permisibles.

Asimismo, el valor objetivo, definido por el valor medio poblacional µ se

supondrá centrado respecto a los límites de especificación. Se define entonces

el índice de capacidad estándar del proceso como

𝐿𝑆𝐸 − 𝐿𝐼𝐸

𝐼𝐶 =

6σ

Este índice relaciona la diferencia entre los límites de especificación

(establecidos) y un múltiplo de la desviación típica de la característica estudiada,

que está asociado a la variabilidad del proceso y, por tanto, a las tolerancias

naturales. Para IC = 1 el proceso fabrica un 0,3 % de artículos defectuosos (bajo

normalidad). Si IC < 1, el proceso fabrica una proporción de defectuoso superior

al 0,3 %; dicha proporción aumenta según nos alejamos de la unidad. En este

caso habrá que actuar sobre el proceso para incrementar su capacidad. Si IC >

1, el proceso fabrica una proporción de defectuoso inferior al 0,3 %; dicha

proporción disminuye según IC se aleja de la unidad. La frecuencia de muestreo

y la fracción de muestreo dependen de los valores de este índice. Para índices

inferiores a la unidad se suelen inspeccionar todas las unidades. En cambio, un

incremento de este índice por encima de la unidad permite disminuir la frecuencia

de muestreo y, por tanto, el número de unidades que se inspeccionan.

En ocasiones, en el análisis de la capacidad del proceso interesa realizar un

estudio sobre la variabilidad de una sola máquina (sin otros factores externos),

investigando su capacidad en periodos cortos de tiempo frente a factores

externos fijos. Se pueden considerar este u otros aspectos para el diseño de

índices de capacidad. Así se tienen los siguientes índices:

i) Índice de capacidad para una máquina:

𝐿𝑆𝐸 − 𝐿𝐼𝐸

𝐼𝐶𝑚 =

8σ

ii) Índice de capacidad unilateral

𝐿𝑆𝐸 − 𝜇 𝜇 − 𝐿𝐼𝐸

𝐼𝐶𝑘 = min { ; }

3𝜎 3𝜎

iii) Índice de capacidad de una máquina unilateral

𝐿𝑆𝐸 − 𝜇 𝜇 − 𝐿𝐼𝐸

𝐼𝐶𝑚𝑘 = min { ; }

4𝜎 4𝜎

iv) Índice de capacidad inverso

1

𝐼𝐶𝑖 =

𝐼𝐶

v) Índice de capacidad modificado

(𝐿𝑆𝐸 − 𝐿𝐼𝐸)

𝐼𝐶𝑚𝑑 = ,

6σ

Donde

vi) Índice de capacidad inicial

𝑋− 𝜇

𝐾=

𝐿𝑆𝐸 − 𝐿𝐼𝐸/2

2 HERRAMIENTAS ESTADISTICAS PARA EL ANALISIS DE LA

CAPACIDAD

Según se ha comentado en la Introducción, el análisis de la capacidad requiere

del conocimiento o la estimación de la distribución. Adicionalmente, según se

han diseñado los límites de tolerancia naturales, la suposición de normalidad

debe contrastarse para una interpretación adecuada de los índices de

capacidad. Por tanto, en el análisis de la capacidad del proceso se suelen utilizar

las siguientes herramientas:

(i) Histogramas.

(ii) Diagramas de probabilidades.

(iii) Gráficos de control.

(iv) Diseño de experimentos

En una primera fase, para el análisis exploratorio de los datos, la forma del

histograma nos proporciona una primera aproximación sobre el grado de

normalidad de los datos. Los diagramas de probabilidades son una alternativa a

los histogramas, permitiendo obtener una primera aproximación sobre la forma,

el valor central y la dispersión de la característica de la calidad estudiada. En una

segunda fase, para un análisis más preciso sobre la distribución de los datos, los

contrastes de bondad de ajuste proporcionan una herramienta útil.

En el tema anterior se ha estudiado el papel de los gráficos de control en el

análisis de la capacidad del proceso, considerándose diferentes diseños de los

mismos para controlar que el proceso se mantenga en torno a un valor umbral

(medio), o bien en torno a unos valores especificados, con unos niveles de

variabilidad establecidos por los límites de control que definen los gráficos para

las medidas de dispersión correspondientes. En relación con la aplicación de la

técnica de diseño de experimentos, se tiene que la determinación de las

variables (factores) de entrada que influyen en la variable respuesta (salida o

característica de la calidad estudiada) es fundamental para definir unas

condiciones apropiadas que permitan, mediante selección de los niveles óptimos

de cada factor, minimizar la variabilidad de la característica de la calidad

estudiada, es decir, aislar las fuentes de variabilidad del proceso.

La selección de un proceso óptimo de fabricación frente a diferentes alternativas

se puede realizar a partir de la estimación de la capacidad o el rendimiento de

los procesos involucrados en las alternativas. Sin embargo, en algunos casos no

se dispone de la información suficiente para obtener dicha estimación. Se

pueden aplicar entonces técnicas de simulación estocástica que permitan

establecer valores a priori de la capacidad.

3 LIMITES DE TOLERANCIA NATURALES

En los temas anteriores y en la sección anterior se han considerado como límites

de tolerancia naturales los límites µ ± 3σ. Este concepto se puede generalizar en

varios sentidos; por ejemplo, se puede considerar un múltiplo arbitrario de la

desviación típica poblacional, σ, o bien se puede considerar que la población no

es normal. En un sentido más amplio, los límites de tolerancia naturales de un

proceso son aquéllos que contienen cierta fracción 1 − α de la distribución de la

característica de la calidad estudiada.

En el caso en que la distribución de la característica estudiada es normal

(análogamente cuando es conocida), se tiene que, para µ y σ conocidos, los

límites de tolerancia naturales que contienen al 100 (1 − α) % de los valores se

la característica estudiada son µ ± Zα/2σ. Cuando µ y σ son desconocidos,

entonces se debe calcular una estimación de los mismos. Más concretamente,

a partir de una muestra de tamaño n, se calculan X¯ y S2. La aproximación

obtenida de los límites de tolerancia sería X¯ ± Zα/2S, que habrá que corregir

para asegurar que se está considerando el 100 (1 − α) % de los valores de la

característica estudiada. Por ejemplo, se puede determinar o calcular un valor M

tal que una fracción β de los intervalos X¯ ± M S incluya, por lo menos, a un 100

(1 − α) % de los valores. Los valores de M están tabulados para diferentes

tamaños muéstrales, valores de β y valores de α. Cuando el tamaño maestral

aumenta, el valor de M tiende al valor poblacional. Esta característica diferencia

claramente a los límites de tolerancia aproximados de los límites de confianza,

puesto que en el último caso la amplitud del intervalo de confianza tiende a cero

cuando el tamaño muestral tiende a infinito.

Cuando la distribución de la característica estudiada no se conoce, se pueden

utilizar métodos no paramétricos basados en la distribución de los valores

extremos muestrales. Una aproximación al tamaño muestral que hay que

considerar para asegurar con una probabilidad β que un 100 (1 − α) % de los

valores se encuentra entre el menor y el mayor valor muestral observados viene

dada por

La distribución de Pareto Generalizada es utilizada como aproximación para el

cálculo de la distribución condicionada de valores extremos, cuando el parámetro

umbral es suficiente grande.

IV. CONCLUSIONES:

Un proceso no puede cumplir con las especificaciones de calidad

Cuando un proceso es incapaz no hay mas remedio que cambiar el

proceso

V. REFERENCIAS

https://www.youtube.com/watch?v=EboiiXwVC0o

https://www.google.com.pe/search?q=analisis+de+capacidad+de+proceos

&oq=analisis+de+capacidad+de+proceos&aqs=chrome..69i57j69i59j0l4.1

4040j1j7&sourceid=chrome&ie=UTF-8

https://support.minitab.com/es-mx/minitab/18/help-and-how-to/quality-and-

process-improvement/capability-analysis/supporting-topics/basics/uses-of-

capability-analysis/

También podría gustarte

- PRODUCTIVIDADDocumento8 páginasPRODUCTIVIDADMayra Sosa PaezAún no hay calificaciones

- Principales Factores Que Afectan La Producción de GasDocumento9 páginasPrincipales Factores Que Afectan La Producción de GasmarcelchevalierAún no hay calificaciones

- Controles y herramientas ergonómicasDocumento30 páginasControles y herramientas ergonómicasMarce CantónAún no hay calificaciones

- Hacia La Fábrica Del FuturoDocumento9 páginasHacia La Fábrica Del FuturoMario GonzalesAún no hay calificaciones

- Delimitación, Antecedentes y Definición Del Problema de Estudio.Documento3 páginasDelimitación, Antecedentes y Definición Del Problema de Estudio.David Alejandro Cabello Serna0% (1)

- Estandarizacion de TrabajoDocumento4 páginasEstandarizacion de Trabajokarola condoriAún no hay calificaciones

- 1.1 Conceptos e Importancia de La CalidadDocumento8 páginas1.1 Conceptos e Importancia de La CalidadBecerra León Juan100% (1)

- Diagrama de Árbol de FallasDocumento5 páginasDiagrama de Árbol de FallasMax Guler MendelAún no hay calificaciones

- CATAPULTADocumento44 páginasCATAPULTAAna Belen Castillo GonzálezAún no hay calificaciones

- Anteproyecto de Residencia Profesional FinalDocumento19 páginasAnteproyecto de Residencia Profesional FinalAdrian GranadosAún no hay calificaciones

- Análisis Comparativo de Herramientas de Inteligencia de Negocios de Código AbiertoDocumento73 páginasAnálisis Comparativo de Herramientas de Inteligencia de Negocios de Código AbiertoALDO EDWEN OLARTE NUÑEZAún no hay calificaciones

- Manual de La LenaDocumento22 páginasManual de La LenamariodelducaAún no hay calificaciones

- Actividad 2Documento5 páginasActividad 2Edgar ValenzuelaAún no hay calificaciones

- Relaciones Industriales Unidad2 Equipo1Documento9 páginasRelaciones Industriales Unidad2 Equipo1Irving TorresAún no hay calificaciones

- Modelos de Proceso PrescriptivosDocumento30 páginasModelos de Proceso Prescriptivosshirly100% (1)

- Antologia Diseño RobustoDocumento21 páginasAntologia Diseño RobustoIrving SerranoAún no hay calificaciones

- Beneficios de La AutomatizacionDocumento3 páginasBeneficios de La AutomatizacionCarlos MerinoAún no hay calificaciones

- Ingeniería InversaDocumento11 páginasIngeniería InversasapweroAún no hay calificaciones

- Principios CAUSALIDAD TELEOLOGIADocumento9 páginasPrincipios CAUSALIDAD TELEOLOGIAKattia Jeraldine Uitzil YamAún no hay calificaciones

- Ingeniería Concurrente IDocumento19 páginasIngeniería Concurrente IC.L.OAún no hay calificaciones

- Relaciones Industriales Oficial BDocumento20 páginasRelaciones Industriales Oficial BAylin GarcíaAún no hay calificaciones

- Seguimiento Control y CierreDocumento4 páginasSeguimiento Control y CierreAdyAlejandraAún no hay calificaciones

- Unidad 2a El Método ELECTRE - Diseño de ProcesosDocumento3 páginasUnidad 2a El Método ELECTRE - Diseño de ProcesosjmmAún no hay calificaciones

- Unidad II Diagnostico y AnálisisDocumento35 páginasUnidad II Diagnostico y AnálisisarmandoAún no hay calificaciones

- Estado técnicaDocumento4 páginasEstado técnicaJaqueliinee MartiineezAún no hay calificaciones

- Taxonomia de BeerDocumento4 páginasTaxonomia de BeerEdwin GlezAún no hay calificaciones

- Automatización industrialDocumento3 páginasAutomatización industrialDiego TorrejónAún no hay calificaciones

- Presentacion CIMDocumento33 páginasPresentacion CIMJosé Gabriel Mardones FernándezAún no hay calificaciones

- Ingeniería de Procesos - Ingenieria en Gestion EmpresarialDocumento10 páginasIngeniería de Procesos - Ingenieria en Gestion EmpresarialRodia B SombrereroAún no hay calificaciones

- Manufactura y AutomatizaciónDocumento15 páginasManufactura y AutomatizaciónJhöan PérezAún no hay calificaciones

- 1.1 Introduccion y AntecedentesDocumento16 páginas1.1 Introduccion y AntecedentesAylin Márquez VillegasAún no hay calificaciones

- Conceptos e Importancia de La CalidadDocumento3 páginasConceptos e Importancia de La CalidadValeria SantosAún no hay calificaciones

- ValvidiaDocumento27 páginasValvidiaKARLA FERNANDAAún no hay calificaciones

- Tema 1. Relaciones IndustrialesDocumento20 páginasTema 1. Relaciones IndustrialesPaul Calcaneo SantoyoAún no hay calificaciones

- Antologia Algoritmos YLenguajesDocumento45 páginasAntologia Algoritmos YLenguajesanon_662418665100% (3)

- Unidad I Diagnóstico Del Entorno y Desarrollo de La IdeaDocumento6 páginasUnidad I Diagnóstico Del Entorno y Desarrollo de La IdeaCarlos VallejoAún no hay calificaciones

- 2 - Evolucion de La ManufacturaDocumento33 páginas2 - Evolucion de La ManufacturaamypinochaAún no hay calificaciones

- Guia Participacion PNC 2013Documento24 páginasGuia Participacion PNC 2013Macramercee MerceAún no hay calificaciones

- Importancia de La Gestion de ProyectosDocumento5 páginasImportancia de La Gestion de ProyectosCarlos RivadeneiraAún no hay calificaciones

- La Industria 4.0Documento21 páginasLa Industria 4.0alba cifuentesAún no hay calificaciones

- U2-Ing. de SistemasDocumento16 páginasU2-Ing. de Sistemasdavid100% (1)

- Informe Servicio Social Tecnológico ZitácuaroDocumento6 páginasInforme Servicio Social Tecnológico ZitácuaroIliaanitaa YoOpAún no hay calificaciones

- Ingenieria Industrial Apoyada en Sistemas de InformacionDocumento3 páginasIngenieria Industrial Apoyada en Sistemas de InformacionEspinoza Cardiel Odette AlejandraAún no hay calificaciones

- 1.2 Proceso Operativo Bajo El Enfoque de Sistema y Diagnóstico. BuenoDocumento3 páginas1.2 Proceso Operativo Bajo El Enfoque de Sistema y Diagnóstico. BuenoRuperto Alejandro Cano Mendoza67% (6)

- Ensayo Sobre Planeacion y Control de La ManufacturaDocumento3 páginasEnsayo Sobre Planeacion y Control de La ManufacturaMarthanell1Aún no hay calificaciones

- Genichi Taguchi Control de CalidadDocumento6 páginasGenichi Taguchi Control de CalidadKttuHerreraAún no hay calificaciones

- Introducción al método Kaizen de mejora continuaDocumento4 páginasIntroducción al método Kaizen de mejora continuafrankAún no hay calificaciones

- Etapas Del Mantenimiento IndustrialDocumento2 páginasEtapas Del Mantenimiento IndustrialRodolfo Santiago Hernandez100% (1)

- Códigos G en Programación CNCDocumento6 páginasCódigos G en Programación CNCStalyn FloresAún no hay calificaciones

- TAREA 2 (TEMAS 1.1 Al 1.4)Documento10 páginasTAREA 2 (TEMAS 1.1 Al 1.4)Israel Aguirre100% (1)

- Pareto y estratificación para mejora de calidadDocumento37 páginasPareto y estratificación para mejora de calidadJosé Juan CHAún no hay calificaciones

- Motivación laboral Coca-ColaDocumento9 páginasMotivación laboral Coca-ColaKarla Mor Enr100% (1)

- Evaluacion de ProyectosDocumento9 páginasEvaluacion de ProyectosJ Ångel Arvizu AguilarAún no hay calificaciones

- Exponer Desarrollo de EjecutivosDocumento10 páginasExponer Desarrollo de EjecutivosKaren Pris HdzAún no hay calificaciones

- Diagrama de GanttDocumento14 páginasDiagrama de GanttCesar R. Ramírez QuispeAún no hay calificaciones

- Generación de Variables AleatoriasDocumento10 páginasGeneración de Variables AleatoriasJuan Pi HerreraAún no hay calificaciones

- ACT 1 T1-Ensayo de La Historia de Los Sistemas de ProducciónDocumento10 páginasACT 1 T1-Ensayo de La Historia de Los Sistemas de ProducciónRicardo RobledoAún no hay calificaciones

- Origen de Las Relaciones Laborales e AlesDocumento4 páginasOrigen de Las Relaciones Laborales e AlesCristina Torres CorreaAún no hay calificaciones

- Practica 1 Ing - LiliaDocumento13 páginasPractica 1 Ing - LiliaRAFAEL GAMEZAún no hay calificaciones

- 7 Capacidad ProcesoDocumento19 páginas7 Capacidad ProcesoIsabel EliasAún no hay calificaciones

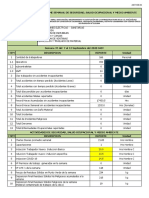

- Informe Semanal 02 HSE Semana 37Documento8 páginasInforme Semanal 02 HSE Semana 37Harry Mickael Guevara QuirozAún no hay calificaciones

- Elaboracion de Un Prototipo de Caldero IndustrialDocumento33 páginasElaboracion de Un Prototipo de Caldero IndustrialHarry Mickael Guevara QuirozAún no hay calificaciones

- Completa Guía Con Ejercicios para La Estimulación Temprana PDFDocumento12 páginasCompleta Guía Con Ejercicios para La Estimulación Temprana PDFvidal cruzAún no hay calificaciones

- INFLUENCIA DE LA CONTAMINACIÓN ACÚSTICA GENERADA EN LA AVENIDA ANDRÉS ZEVALLOS DE LA PUENTE EN LA SALUD Y DESEMPEÑO ACADÉMICO DE LOS ESTUDIANTES DE UPN DE LA CARRERA DE INGENIERÍA AMBIENTAL MATRICULADOS EN EL 2017-II DE LA CIUDAD DE CAJAMARCADocumento54 páginasINFLUENCIA DE LA CONTAMINACIÓN ACÚSTICA GENERADA EN LA AVENIDA ANDRÉS ZEVALLOS DE LA PUENTE EN LA SALUD Y DESEMPEÑO ACADÉMICO DE LOS ESTUDIANTES DE UPN DE LA CARRERA DE INGENIERÍA AMBIENTAL MATRICULADOS EN EL 2017-II DE LA CIUDAD DE CAJAMARCAHarry Mickael Guevara QuirozAún no hay calificaciones

- Gestion Calidad Agroalimentario 2013Documento84 páginasGestion Calidad Agroalimentario 2013Luis Enrique UrionaAún no hay calificaciones

- Digital Peru Jun JulDocumento84 páginasDigital Peru Jun JulJose Luis HendersonAún no hay calificaciones

- Documentos MantenimientoDocumento67 páginasDocumentos MantenimientoMiguel AquinoAún no hay calificaciones

- Protección contra caídasDocumento5 páginasProtección contra caídasJulio Rene Ccopa QuispeAún no hay calificaciones

- Otro Sí Contratode Obra No. LP Op 003 de 2018 (DPS)Documento5 páginasOtro Sí Contratode Obra No. LP Op 003 de 2018 (DPS)INGRID BLANCOAún no hay calificaciones

- Política compras insumos OCATIDocumento2 páginasPolítica compras insumos OCATIDiana AvendañoAún no hay calificaciones

- M2 Monge VistaOblicua para CelularesDocumento9 páginasM2 Monge VistaOblicua para Celularesmanuel manAún no hay calificaciones

- GUIA CONDUCTORES PRUEBA HABILIDAD VEHÍCULOSDocumento2 páginasGUIA CONDUCTORES PRUEBA HABILIDAD VEHÍCULOSINHOUSEBAVARIA CARGANTIOQUIAAún no hay calificaciones

- Razas BovinasDocumento16 páginasRazas BovinasFallen AnimeAún no hay calificaciones

- Política de La Grecia AntiguaDocumento16 páginasPolítica de La Grecia AntiguaBRISAEL GRADOS RAMOSAún no hay calificaciones

- Cap. IV - Análisis de OperacionesDocumento4 páginasCap. IV - Análisis de OperacionesHillary QuiñonesAún no hay calificaciones

- COSTA, LANGER Y RODRIGUEZ - Completo 7Documento230 páginasCOSTA, LANGER Y RODRIGUEZ - Completo 7Natalia Persano100% (1)

- Caso Práctico - Proyecto de Certificación ISO 27001Documento15 páginasCaso Práctico - Proyecto de Certificación ISO 27001enrique591972Aún no hay calificaciones

- Rúbrica para Proyecto Escolar 2021Documento1 páginaRúbrica para Proyecto Escolar 2021Melanie HaroAún no hay calificaciones

- Evidencia 1 EO GGGDocumento3 páginasEvidencia 1 EO GGGgabriel garciaAún no hay calificaciones

- 62 Renacimiento DefinitivoDocumento12 páginas62 Renacimiento DefinitivomarypiliAún no hay calificaciones

- Procedimiento de DiseñoDocumento18 páginasProcedimiento de DiseñoCamilo FernándezAún no hay calificaciones

- CuadernilloDocumento6 páginasCuadernilloRigo CiauAún no hay calificaciones

- Test de Las LineasDocumento9 páginasTest de Las LineasDiana MarcelaAún no hay calificaciones

- Configurar DHCP en Router CISCO (Packet Tracer 5Documento2 páginasConfigurar DHCP en Router CISCO (Packet Tracer 5Helen Gem Ma GarciaAún no hay calificaciones

- 2 - Alvaro Aroca Modelos de Riesgos Invima Evento Supersalud Nov 2017Documento19 páginas2 - Alvaro Aroca Modelos de Riesgos Invima Evento Supersalud Nov 2017Sindy R Bedoya ParraAún no hay calificaciones

- Instrumentos de Navegacion 6Documento6 páginasInstrumentos de Navegacion 6Luis PinedaAún no hay calificaciones

- 10 Juegos Divertidos para Aprender A LeerDocumento4 páginas10 Juegos Divertidos para Aprender A LeerSonia RiveraAún no hay calificaciones

- Práctica de Movimiento Vertical de Caída LibreDocumento1 páginaPráctica de Movimiento Vertical de Caída LibreAlex VargasAún no hay calificaciones

- El Bueno, El Malo y El Feo Partitura GeneralDocumento15 páginasEl Bueno, El Malo y El Feo Partitura GeneralJorge Peña100% (1)

- Tarea 4 - Actividad Práctica - Sistema de Producción Animal - Intervención y Socialización en ForoDocumento7 páginasTarea 4 - Actividad Práctica - Sistema de Producción Animal - Intervención y Socialización en ForoFernanda VillotaAún no hay calificaciones

- Toma de Decisiones Eje 3Documento16 páginasToma de Decisiones Eje 3Angie lorena Torres rodriguezAún no hay calificaciones

- Sesion III ModuloDocumento5 páginasSesion III Moduloadela ingiltupa aparicioAún no hay calificaciones

- Tema 4 Proteccion Civil - ASSODocumento34 páginasTema 4 Proteccion Civil - ASSOReyna OrtizAún no hay calificaciones

- Solicitud de Transferencias Al Exterior Venta de CambioDocumento3 páginasSolicitud de Transferencias Al Exterior Venta de CambioGonzalo TelleríaAún no hay calificaciones

- FisicaDocumento13 páginasFisicaValery Sofia Romo PabuenaAún no hay calificaciones