Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diagrama de Flijo ARROZ

Cargado por

A. Enrique E. T.Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diagrama de Flijo ARROZ

Cargado por

A. Enrique E. T.Copyright:

Formatos disponibles

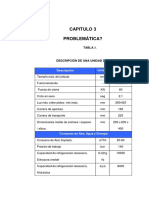

Diagrama 01: Diagrama de flujo para el proceso de Pilado de Arroz

Recepcin-Pesado

T ambiente

Secado natural Humedad promedio 14%

Almacenamiento por

T ambiente

lote

Impurezas,

Pre-Limpieza

materias extraas

Descascarado 30% de cascara

Separacin de gravimtrica

Pulido

Polvillo

Abrillantado

eln

Clasificado Arrocillo y 1/2

Arroz con tiza y

Seleccin mancha

Envasado

Almacenado

Fuente: elaboracin propia (2014)

A. RECEPCIN DE MATERIA PRIMA:

El arroz en cscara (paddy), proveniente de las zonas de Ferreafe,

Mochumi, Tcume, Chepen, San Pedro de Lloc, Jan, Bagua, Nuevo

Cajamarca e ingresa a planta en camiones o trileres.

Los camiones con arroz paddy ingresan a la Balanza Electrnica, aqu el

personal de control de balanza, registra en la Computadora (Programa

WinCam en Windows) el N placa, producto, cliente/proveedor, conductor,

gua remisin, fecha, hora de ingreso y finalmente el peso total del vehculo.

Despus de realizada la descarga de los vehculos son trasladados

nuevamente a la balanza para registrar el peso, lo cual nos permitir obtener

la cantidad de arroz que ingresa al planta (Peso Neto).

Una vez realizado el primer pesaje, los vehculos ingresan al molino y son

ubicados en el patio posterior, luego se realiza la descarga. Despus de

realizar la descarga los vehculos son trasladados nuevamente al rea de

pesaje para registrar el peso salida, lo cual nos permitir obtener la cantidad

de carga que ingresa (peso neto).

A medida que se va descargando, el personal de control de calidad realiza el

muestreo correspondiente. Las muestras tomadas son llevadas al rea de

control de calidad con su respectivo ticket de identificacin donde se

consigna los datos del proveedor, N lote, N de placa del carro, variedad.

Aqu se realiza la determinacin del porcentaje de: impurezas, grano

quebrado, entero, rendimiento en blanco y humedad.

Si los resultados de los anlisis de laboratorio, el grano presenta humedad

menor o igual a 14% son directamente almacenados para su posterior

procesamiento y los granos que contienen humedad mayor a 14% son

trasladados a la zona de secado.

B. ABRILLANTADORA

Se utiliza para blanquear y darle acabado final al arroz (abrillantamiento). La

mezcla de agua - aire es alimentada al producto a travs de una tobera

binaria situada en el tubo mezclador.

De las operaciones de pulido se obtiene el polvillo.

POLVILLO:

La recuperacin de polvillo consiste en ciclones complementados, y

filtros de mangas, que sirven para recuperar las partculas ms

pequeas evitando eliminarlas al medio ambiente.

Para el empaque se cuenta con un sin fin vertical que fuerza la entrada

de harina en el saco por gravedad, los sacos utilizados son de

polietileno color blanco, pesando 30 kg cada saco, almacenados en el

rea de polvillo para su distribucin.

C. CLASIFICACIN POR TAMAO:

ZARANDA DE ARROZ LIMPIO

Zaranda vibradora con capacidad de 4 TM/H, con motor de 2 HP y 1150 RPM,

formado de 4 Cribas cilndricas (Especificar dimetros), la accin de esta

mquina se caracteriza por un movimiento circular en el punto de carga del

arroz, accin enrgica que distribuye el arroz en el interior de los cilindros en

movimiento. En estas mquinas la clasificacin del arroz se realiza con el

grano en cada libre dentro del cilindro y si el grosor del grano es menor a la

perforacin de la criba, atravesara, obtenindose en el otro extremo del

cilindro la separacin del grano pequeo (ELEN).

JUEGO DE CLASIFICADORES TRIEUR:

Este equipo consta de 3 cilindros de tambor rotatorio con alvolos o

perforaciones conocidos como trieurs, con capacidad de 1,5 a 2 TM/H, con

motor de HP y 1720 RPM.

Realiza la clasificacin en funcin del dimetro de los alvolos, velocidad y

ngulo de la bandeja interna.

De estos clasificadores obtenemos grano entero, arrocillo y arrocillo .

CLASIFICACIN POR COLOR:

Este equipo clasifica los granos defectuosos como son: grano yesado,

panza blanca, manchados, granos daados por calor o por insectos, semillas

extraas, etc.; la clasificacin se programa de acuerdo a la calidad de arroz

que se desea obtener.

Se utiliza una maquina con 4 secciones, de 64 canales por seccin, lo que

hace un total de 256 canales, 3 secciones de seleccin y 1 de repase, con

una capacidad mxima de 6 ton. / H.

En el caso del yeso permite definir el tamao mnimo del yeso (panza blanca)

que va a ser aceptado.

D. ENVASADO:

El envasado se realiza en la envasadora de sacos (ensacadora) y en la

envasadora selladora, que se describen a continuacin:

ENVASADORA:

Este equipo consta de un elevador de cangilones que alimenta a una tolva

de envasado; el cual es pesado en sacos de 50 Kg, luego son cosidos para

asegurar su contenido.

ENVASADORA SELLADORA:

Este equipo consta de una dosificadora y una bobina de polietileno para

envasar unidades de 1 kg y 5 Kg, luego estos envases se empacan y se

almacenan.

También podría gustarte

- Flujograma Del Proceso Productivo Del ArrozDocumento3 páginasFlujograma Del Proceso Productivo Del ArrozAbner J Valdivia75% (8)

- Tina QueseraDocumento10 páginasTina QueseraYamile RodriguezAún no hay calificaciones

- Proceso Productivo Del ArrozDocumento36 páginasProceso Productivo Del ArrozLuiggi Antony Diaz Contreras93% (27)

- Exámen Buenas Practicas de Manufactura 2Documento1 páginaExámen Buenas Practicas de Manufactura 2A. Enrique E. T.Aún no hay calificaciones

- Diagrama de Flujo de Proceso de Arroz 111Documento3 páginasDiagrama de Flujo de Proceso de Arroz 111Ciro Flores Cabrera80% (5)

- Plan para La Direccion Del ProyectoDocumento7 páginasPlan para La Direccion Del ProyectoJoseRamirezAún no hay calificaciones

- Diagrama de Flujo de Piladora ArrozDocumento3 páginasDiagrama de Flujo de Piladora ArrozMaria Fernanda Elizalde Largo50% (2)

- Proceso de Pilado Del Arroz Molino Espiga Del Norte E.I.R.L.Documento18 páginasProceso de Pilado Del Arroz Molino Espiga Del Norte E.I.R.L.Rhucliana P-c0% (1)

- Diagrama de Flujo Proceso ArrozDocumento1 páginaDiagrama de Flujo Proceso ArrozRuben Dario Zapata JiriguaAún no hay calificaciones

- Trabajo de Post CosechaDocumento10 páginasTrabajo de Post Cosechahelfer quinde valle100% (1)

- Diagramas de Flujo para La Laboracion de Snack de PapaDocumento11 páginasDiagramas de Flujo para La Laboracion de Snack de PapaCesar Eli Tirado Goicochea100% (1)

- Harina y La Sémola de Maíz Sin GermenDocumento4 páginasHarina y La Sémola de Maíz Sin GermenMauricio Cruz CastilloAún no hay calificaciones

- Diagrama de Proceso de Pilado de ArrozDocumento3 páginasDiagrama de Proceso de Pilado de ArrozLESLY EVELYN TIRADO MEDINA100% (1)

- Ficha Tecnica Leche de SojaDocumento6 páginasFicha Tecnica Leche de SojaAna Herrera JavierAún no hay calificaciones

- Apuntes de PatologiaDocumento12 páginasApuntes de Patologiathorin8100% (1)

- Descascarado de Arroz Paddy INFORME 9Documento13 páginasDescascarado de Arroz Paddy INFORME 9Roci Gonzales UypanAún no hay calificaciones

- Clase Xii - Expandidos PDFDocumento6 páginasClase Xii - Expandidos PDFKix Paulsen Najdorf0% (1)

- TP-03 Carro Rack para Panaderia 18 BandejasDocumento1 páginaTP-03 Carro Rack para Panaderia 18 BandejasWilmerQuintanillaHerreraAún no hay calificaciones

- Diagrama de Flujo Del Malteado de CebadaDocumento3 páginasDiagrama de Flujo Del Malteado de Cebadajhon paulAún no hay calificaciones

- Diagramas de Flujo Del Proceso de Pilado de ArrozDocumento7 páginasDiagramas de Flujo Del Proceso de Pilado de ArrozAgue Toro Ramos100% (1)

- Licitacion Publica de Nim Alaxik y AsecsaDocumento12 páginasLicitacion Publica de Nim Alaxik y AsecsaEdwin OtzinAún no hay calificaciones

- Proceso de Pilado de ArrozDocumento6 páginasProceso de Pilado de ArrozIsaac Niñoaniceto0% (1)

- Control de Procesos Del Arroz TAREADocumento6 páginasControl de Procesos Del Arroz TAREAMaria Farfan100% (2)

- PROYECTO Pilado de ArrozDocumento10 páginasPROYECTO Pilado de ArrozPatty AR100% (2)

- Ficha Tecnica de Molino de MartilloDocumento3 páginasFicha Tecnica de Molino de MartilloFiorella Cruz Delgado100% (6)

- Informe N DE PRE PIZZA Ing NancyDocumento10 páginasInforme N DE PRE PIZZA Ing NancyShinthia Luna QuispeAún no hay calificaciones

- Reporte - Propiedades Intensivas y Extensivas de La MateriaDocumento7 páginasReporte - Propiedades Intensivas y Extensivas de La MateriaKevinAlbanMéndezLeitónAún no hay calificaciones

- Primer Informe Amazonas SACDocumento35 páginasPrimer Informe Amazonas SACIsaac DavidAún no hay calificaciones

- Practica #04 PILADO DE ARROZDocumento11 páginasPractica #04 PILADO DE ARROZMiguel CapuñayAún no hay calificaciones

- Pilado de Arroz IntroducciónDocumento5 páginasPilado de Arroz IntroducciónNicole ButronAún no hay calificaciones

- Diagrama de Flujo ArrozDocumento15 páginasDiagrama de Flujo ArrozAbsolutamente Nadie100% (1)

- Pilado de ArrozDocumento8 páginasPilado de ArrozRoni Aguilar HuacchaAún no hay calificaciones

- Ficha Tecnica de La BatidoraDocumento3 páginasFicha Tecnica de La BatidoraJEAN PAUL RODRIGUEZ ROAAún no hay calificaciones

- Diagrama de Operaciones Del Proceso de ArrozDocumento1 páginaDiagrama de Operaciones Del Proceso de ArrozMaria Elizabeth Garcia EscalanteAún no hay calificaciones

- Diagrama de Flujo de Secado de Semilla de ArrozDocumento4 páginasDiagrama de Flujo de Secado de Semilla de ArrozChrisalbert27Aún no hay calificaciones

- Almidon de YucaDocumento5 páginasAlmidon de YucaJuan Pablo Riguera FuentesAún no hay calificaciones

- Maiz ExpandidoDocumento95 páginasMaiz ExpandidoWilliam QUISPE CUBAAún no hay calificaciones

- Metodologia VegeDocumento14 páginasMetodologia VegeManuel Alejandro DSAún no hay calificaciones

- Extrusora de Doble TornilloDocumento3 páginasExtrusora de Doble TornilloEva Luz Alvarez Molina0% (1)

- Articulo Industrializacion PapaDocumento9 páginasArticulo Industrializacion PapaJose Mora0% (1)

- Proceso de Caña de Azucar InformeDocumento8 páginasProceso de Caña de Azucar InformeJuan Qarloz Chilcon CarreraAún no hay calificaciones

- MÓDULO IIIcurso de Graduación.Documento37 páginasMÓDULO IIIcurso de Graduación.adanespinoza50% (2)

- Centrifugación Caña de AzucarDocumento10 páginasCentrifugación Caña de Azucarraquel flores castilloAún no hay calificaciones

- Sorting Task 2Documento9 páginasSorting Task 2Yeferson Vega DonayreAún no hay calificaciones

- Diagrama de Flujo de MalteadoDocumento1 páginaDiagrama de Flujo de MalteadoSujei Ariana Boyer FernandezAún no hay calificaciones

- Proceso de Elaboracion Del Azucar Rubia 2013Documento4 páginasProceso de Elaboracion Del Azucar Rubia 2013jose ruiz quiroz100% (1)

- Maquinas Seleccionadoras TiposDocumento4 páginasMaquinas Seleccionadoras TiposEndry Rodriguez Paredes100% (2)

- BPM Panaderia NuevoDocumento30 páginasBPM Panaderia NuevoFrankAún no hay calificaciones

- Haccp Molino CastilloDocumento10 páginasHaccp Molino CastilloalexandersteveAún no hay calificaciones

- Trabajo Final Comercio InternacionalDocumento9 páginasTrabajo Final Comercio InternacionalValladares Barahona JeanPieroAún no hay calificaciones

- Flujograma de La Preparacion de Yogur BatidoDocumento5 páginasFlujograma de La Preparacion de Yogur Batidojey-qAún no hay calificaciones

- NTP Arroz PDFDocumento4 páginasNTP Arroz PDFJoseph Quiroz DelgadoAún no hay calificaciones

- Hoja de Control Procesos Lacteos. AnexoGrupal.Documento33 páginasHoja de Control Procesos Lacteos. AnexoGrupal.Andrea Pacheco100% (1)

- Flujo de Harina de Maiz MoradoDocumento4 páginasFlujo de Harina de Maiz MoradoPaolo Patric Maldonado OchoaAún no hay calificaciones

- Informe de Practicas Pre ProfesionalesDocumento24 páginasInforme de Practicas Pre ProfesionalesSusan ArmasAún no hay calificaciones

- Secador de BandejasDocumento7 páginasSecador de BandejasBerkinaNiamyLoaQuispe100% (1)

- Norma Sanitaria para La Aplicación Del Sistema Haccp en La Fabricación de Alimentos y BebidasDocumento7 páginasNorma Sanitaria para La Aplicación Del Sistema Haccp en La Fabricación de Alimentos y BebidasLeydi Ninaquispe100% (1)

- Flujograma de Pilado de ArrozDocumento4 páginasFlujograma de Pilado de ArrozBony DiazgAún no hay calificaciones

- Aplicación Del Sistema de Costos AbcDocumento10 páginasAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAAún no hay calificaciones

- Cuestionario de VisitaDocumento6 páginasCuestionario de VisitaJahir Fiestas DiazAún no hay calificaciones

- Trabajo Final - TelloDocumento54 páginasTrabajo Final - TelloTyrson Jhonathan Chuquilin CarrascoAún no hay calificaciones

- Aplicación Del Sistema de Costos AbcDocumento8 páginasAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAAún no hay calificaciones

- Analisis de Criticidad FinalDocumento65 páginasAnalisis de Criticidad FinalGILBERTO OLANO BUSTAMANTEAún no hay calificaciones

- Harina Modulo4Documento11 páginasHarina Modulo4Emilio MuñozAún no hay calificaciones

- Informe de Visita Técnica - Molino San FernandoDocumento7 páginasInforme de Visita Técnica - Molino San FernandoMarco A. Atoche InoñanAún no hay calificaciones

- Examen Intermedio 2Documento9 páginasExamen Intermedio 2A. Enrique E. T.Aún no hay calificaciones

- Productores de PLASTICO PETDocumento3 páginasProductores de PLASTICO PETA. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento15 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento15 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento15 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Capitulo 2Documento17 páginasCapitulo 2Wendy MuñozAún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento15 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento15 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Exámen2 BPManufacturaDocumento1 páginaExámen2 BPManufacturaA. Enrique E. T.Aún no hay calificaciones

- El RecubimientoDocumento1 páginaEl RecubimientoA. Enrique E. T.Aún no hay calificaciones

- Capítulo 1 EmpresaDocumento11 páginasCapítulo 1 EmpresaA. Enrique E. T.Aún no hay calificaciones

- Año Del Diálogo y La Reconciliación NacionalDocumento1 páginaAño Del Diálogo y La Reconciliación NacionalA. Enrique E. T.Aún no hay calificaciones

- Especificaiciones SAEDocumento1 páginaEspecificaiciones SAEA. Enrique E. T.Aún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- Repuestos Armario TallerDocumento2 páginasRepuestos Armario TallerA. Enrique E. T.Aún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- Las ManguerasDocumento1 páginaLas ManguerasA. Enrique E. T.Aún no hay calificaciones

- Especificaiciones DINDocumento1 páginaEspecificaiciones DINA. Enrique E. T.Aún no hay calificaciones

- Especificaiciones DINDocumento1 páginaEspecificaiciones DINA. Enrique E. T.Aún no hay calificaciones

- SOPLADO2Documento2 páginasSOPLADO2A. Enrique E. T.Aún no hay calificaciones

- Metodo de IdentificaiocnDocumento1 páginaMetodo de IdentificaiocnA. Enrique E. T.Aún no hay calificaciones

- Diametro Interno EquivalenteDocumento1 páginaDiametro Interno EquivalenteA. Enrique E. T.Aún no hay calificaciones

- Diametro Interno TotalDocumento1 páginaDiametro Interno TotalA. Enrique E. T.Aún no hay calificaciones

- Metrados 12Documento1 páginaMetrados 12A. Enrique E. T.Aún no hay calificaciones

- Capa de RefuerzoDocumento1 páginaCapa de RefuerzoA. Enrique E. T.Aún no hay calificaciones

- Entradas MundialDocumento1 páginaEntradas MundialA. Enrique E. T.Aún no hay calificaciones

- Brief Pelicula Manhattan de Woody AllenDocumento15 páginasBrief Pelicula Manhattan de Woody Allenanteniita1Aún no hay calificaciones

- Ficha de Actividad. Semana 3.Documento7 páginasFicha de Actividad. Semana 3.Juan Quinto EgoavilAún no hay calificaciones

- Calendario Felicidad en El Trabajo5Documento18 páginasCalendario Felicidad en El Trabajo5ManuelAún no hay calificaciones

- Práctica 3.12Documento9 páginasPráctica 3.12Elvis Alonso Diaz VizcardoAún no hay calificaciones

- Material Docente - Baltazar - Nombramiento Clase 2 Ordenamiento Circular (R)Documento4 páginasMaterial Docente - Baltazar - Nombramiento Clase 2 Ordenamiento Circular (R)Jhon Nelson Gonzales CentenoAún no hay calificaciones

- Actv AlmacénDocumento8 páginasActv AlmacénJorge ChainzAún no hay calificaciones

- Trabajo en ClaseDocumento9 páginasTrabajo en ClaseAndrea Sofia Vel�squez ZanunziniAún no hay calificaciones

- Pr-sst-11 Procedimiento de Trabajo Seguro de ExcavacionDocumento32 páginasPr-sst-11 Procedimiento de Trabajo Seguro de ExcavacionYesenia ArizaAún no hay calificaciones

- CB1 SanLuisPotosiDocumento15 páginasCB1 SanLuisPotosiClaudia HernándezAún no hay calificaciones

- DS 4192Documento10 páginasDS 4192Rolando Angel MaldonadoAún no hay calificaciones

- Analisis de La Politica Nacional de SaludDocumento8 páginasAnalisis de La Politica Nacional de SaludAlexandraParedesPuertaAún no hay calificaciones

- Guia Del Director AcadémicoDocumento36 páginasGuia Del Director AcadémicoJesus Acosta CrespoAún no hay calificaciones

- RESUMEN CUARTA Y QUINTA SEMANA (Imbestigacion Criminal) .Documento3 páginasRESUMEN CUARTA Y QUINTA SEMANA (Imbestigacion Criminal) .Nilson Torres DiazAún no hay calificaciones

- Formato ProcedimientoDocumento8 páginasFormato ProcedimientoFabo MoyolemaAún no hay calificaciones

- Estudio de Caso 2 - Agnosias - AmnesiasDocumento3 páginasEstudio de Caso 2 - Agnosias - AmnesiasMariana ArredondoAún no hay calificaciones

- Modelo de IPERCDocumento1 páginaModelo de IPERCMECAUNSAAC0% (1)

- EnsayoDocumento5 páginasEnsayocesarAún no hay calificaciones

- Tarea N4 Aplicando El Método de CasosDocumento5 páginasTarea N4 Aplicando El Método de CasosBerlinqbAún no hay calificaciones

- Futuros y Opciones de DivisasDocumento9 páginasFuturos y Opciones de DivisasEstherBenildaLazaroCarrionAún no hay calificaciones

- Bajo UrubambaDocumento5 páginasBajo UrubambaDíaz Arce SanderAún no hay calificaciones

- IndexDocumento34 páginasIndexVicente DuboAún no hay calificaciones

- Información General Edificio TerrazzinoDocumento3 páginasInformación General Edificio TerrazzinoHarbey Villamizar JaimesAún no hay calificaciones

- Tecnologia Del Vehiculo Media Guia de EstudioDocumento41 páginasTecnologia Del Vehiculo Media Guia de EstudioErick Zabala100% (1)

- 5 Guía, InformaciónYAsistenciaTurística Online - CP TU 06 01 - 334 - 271114 - R0Documento2 páginas5 Guía, InformaciónYAsistenciaTurística Online - CP TU 06 01 - 334 - 271114 - R0RocioAún no hay calificaciones

- SustantivoDocumento6 páginasSustantivoJuleysi Maxiel Huertas Lozada100% (1)