Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Planta de Biodiesel de Caparroso

Cargado por

Wlfgxng DtDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Planta de Biodiesel de Caparroso

Cargado por

Wlfgxng DtCopyright:

Formatos disponibles

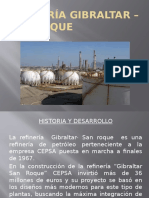

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

AN EXCLUSIVE

Pgina 1

PLANT REPORT

Planta de produccin de biodisel

en Caparroso (Navarra)

promovida por EHN

Caparroso Biodiesel Plant

In Navarre (Spain)

Promoted by EHN

MARZO/ABRIL 2005

35

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 2

PLANTA CAPARROSO

Ficha Tcnica

Ingeniera de Proceso: Lurgi Espaola S.A.

Ingeniera de Obra Civil, Instalaciones Auxiliares,

Electricidad y Control: Iturralde y Sags y EHN

Direccin de Obra: Iturralde y Sags

Contratista Montaje Mecnico y Tanques de

Almacenamiento Principales: Masa

Contratista Elctrico y de Control: Ingeteam

Contratista Obra Civil y Edificio: Obenasa

Contratista Traceado Elctrico: Tracelectric

Contratista Planta de Tratamiento de Aguas y

Depuracin de Vertidos: Hidroambiente

Contratista Tanques Almacenamiento

Auxiliares: Talleres Herguln

Contratista sala de Calderas: Talleres Beisa

Contratista D.C.I.: Pefipresa

Contratista de edificios auxiliares: Excavaciones

Vidaurre

Realizacin Acometidas Exteriores y Acceso a Planta:

Navasfalt

Montaje mecnico asociado a naves de proceso:

Montajes y Construcciones DILO, S.L.

Montaje y cableado elctrico:

PINE Instalaciones y Montajes, S.A.

Celdas y transformadores de media tensin:

Ormazabal y Ca, S.A.

Caldera de vapor: Vulcano Sadeca

Equipos de aire comprimido: Ingersoll Rand

Torres de refrigeracin: Balcke Baltogar

Depsito almacenamiento agua: Plavisa

Lavadero de cisternas: Arcoi, S.L.

Bscula de entrada: Sorribes

36

MARZO/ABRIL 2005

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 3

a actividad a desarrollar en la instalacin de EHN

(Grupo Acciona) en el Polgono Industrial de

Caparroso, consiste en la produccin de biodisel y

glicerina a partir de aceites crudos y refinados de primera utilizacin: girasol, colza, soja, y palma entre otros. La

Planta funcionar, una vez entre en operacin comercial,

8.016 horas/ao y ha sido diseada para producir 35.000

ton/ao de biodisel y 3.100 ton/ao de glicerina calidad

farmacutica.

La tecnologa y las instalaciones utilizadas en todo el proceso de obtencin del biocombustible a partir de los

aceites ha sido suministrada por la empresa alemana

Lurgi Life Science. La mayor parte del montaje mecnico

de la planta ha corrido a cargo de

MASA.

he facility belonging to EHN (Acciona

Group) in the Caparroso Industrial Estate

(Navarre, Spain) produces biodiesel and

glycerine from unused crude and refined oils

such as sunflower, rapeseed, soy bean, palm,

among other oils. Once in full operation, the

plant will operate 8016 hours/year and has been

designed to produce 35,000 tonnes/year of

biodiesel and 3100 tonnes/year of

pharmaceutical-grade glycerine.

The technology and installations utilised throughout

the process to obtain biofuel from vegetable oil was

supplied turnkey by the

company Lurgi AG.

La planta, en la que se han invertido 25 millones de euros, est diseada para operar con todo tipo de

aceites vegetales lo que constituye

un hito diferenciador de la instalacin, que le permitir no depender

de un nico suministro. Inicialmente

trabajar con aceites de colza, soja,

girasol y palma.

The plant, representing an

investment of euro 25 million, is

designed to operate with all

types of vegetable oils. This is a

milestone in this type of plant,

as it is therefore free from

dependence on a single

supplier.

El proceso tiene lugar en un edificio

formado por dos mdulos de

estructura metlica, de dimensiones 30x10 y 20x10 con una altura de

20 metros, dnde se realiza el pretratamiento del aceite vegetal y

obtencin del biodisel, respectivamente, que cumple todas las especificaciones de calidad exigidas por

la normativa.

A vegetable-oil pre-treatment

and the biodiesel production

process, in compliance with all

of the specifications required

by the regulations in force, are

carried out in a building

formed by two modules of

metal structures 30x10 m and

20x10 m in size, respectively,

and both of a height of 20 m.

MARZO/ABRIL 2005

37

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 4

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 5

PLANTA DE CAPARROSO

Materia prima

Raw Materials

A diferencia de las plantas de biodisel existentes en Espaa, la de

Caparroso emplea nicamente aceites vegetales de primera utilizacin,

36.000 toneladas/ao, y el biodisel

producido cumplir los 26 parmetros de calidad exigidos para este

tipo de producto por la norma europea EN 14214, traspuesta a la legislacin espaola por el RD1700/2003.

Unlike other biodiesel plants in operation in

Spain, the Caparroso facility only employs

unused vegetable oils. It does so at the rate

of 36,000 tonnes/year and the biodiesel

produced complies with the twenty-six

quality parameters required by European

standard EN 14214, as applied to Spanish

law in Decree RD1700/2003, for this type of

product.

EHN ha venido produciendo biodisel desde 2003 en un laboratorio

experimental, inicialmente ubicado

en el recinto de la planta de biomasa de Sangesa y ya trasladado a

Caparroso, lo que le ha permitido

constatar el cumplimiento de los

requisitos de calidad exigidos.

Los clientes potenciales del biodisel producido en la planta de

Caparroso sern, por un lado, las

compaas petrolferas, que al

incorporar biodisel al gasleo

mejoran la lubricidad de ste y

reducen sus contenidos en azufre.

Tambin las flotas cautivas de

transporte comarcal o lneas de

transporte discrecional de viajeros

y mercancas, y los distribuidores

de derivados petrolferos.

Las materias primas y otros productos consumidos en el proceso, y sus

cantidades sealadas son, aproximadamente, los siguientes (en ton/da

de consumo):

Aceite vegetal: 110

Metanol: 10

Metxido Sdico: 2,5

Sosa 50%: 2

cido clorhdrico 30%: 1

cido fosfrico 80%: 0,5

cido ctrico 50%: 0,2

Aditivos: 0,2

Agua: 200

Los biocombustibles, al ser

producidos a partir de cultivos autctonos, constituyen una va para aminorar la

elevada dependencia energtica del petrleo que

registra el sector en Espaa

(98,7%), y favorecer el desarrollo rural con cultivos destinados a la produccin

energtica. Slo la produccin de la planta de EHN en

Caparroso supone el cultivo

de ms de 33.000 hectreas

de oleaginosas como la

colza o el girasol.

EHN has been producing biodiesel since

2003 in an experimental laboratory, initially

located on the premises of its Sangesa

biomass plant and later moved to

Caparroso. The new location ensures the

possibility of monitoring compliance with

the quality required firsthand.

The potential customers for the biodiesel

produced in the Caparroso plant are the oil

companies which add biodiesel to gas-oil to

make it smoother and to lower its sulphur

content. Other potential customers include

operators of bus and truck fleets and gasoil distributors.

The following raw materials and products

are consumed in the process, in the

amounts indicated (tonnes/day):

Vegetable oil: 110

Methanol: 10

Sodium methoxide: 2.5

Alkali 50%: 2

Hydrogen chloride 30%: 1

Phosphoric acid 80%: 0.5

Citric acid 50%: 0.2

Additives: 0.2

Water: 200

Los productos generados en el proceso de transformacin son

(ton/da):

Biodisel: 105

Glicerina farmacutica: 9,4

Glicerina 90%: 0,5

Biodiesel producido

El biodisel producido en la planta

presenta, en cuanto a su uso posterior, las siguientes caractersticas:

Puede ser utilizado en motores

diesel (automviles, camiones,

MARZO/ABRIL 2005

39

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 6

PLANTA DE CAPARROSO

autobuses) y mezclarse en cualquier proporcin con el gasleo

No precisa para su empleo ninguna

modificacin en los motores actuales

El biodisel aumenta la vida de los

motores, por su mayor poder lubricante

No supone merma de potencia en

los motores diesel convencionales.

The products generated in the process are

(tonnes/day):

Biodiesel: 105

Pharmaceutical glycerine: 9.4

Glycerine 90%: 0.5

Biodiesel

The biodiesel produced in the plant has the

following advantages:

DESCRIPCIN

DEL PROCESO

Los aceites vegetales que llegan a la

planta pueden ser crudos o refinados. Los primeros pasarn por las

dos unidades de proceso (pretratamiento y transesterificacin), mientras que los aceites refinados son

dirigidos directamente a la unidad

de transesterificacin.

Parmetros

Fosftidos (ppm P)

Ac. grasos libres

Ceras

Transesterificacin

con catalizador bsico

< 30

< 0.1 %

< 300 ppm

Valores lmite de algunos parmetros

para el proceso de transesterificacin

Pretratamiento

El aceite vegetal llega a la planta de

Caparroso en camiones-cisterna. Es

descargado y dirigido por tuberas

hasta los tanques de almacenamiento, desde donde se lleva a la nave de

refinado o pretratamiento. All se eli

minan los cidos grasos, fosftidos y

ceras contenidos en el aceite, hasta

obtener aceite refinado.

It can be employed in diesel engines (cars,

trucks, buses) and mixed in any

proportion with gas-oil

It does not require any type of

modification to be burned in existing

engines

Biodiesel lengthens engine life, due to its

greater lubricating power

It does not diminish the power output of

conventional diesel engines.

Process Description

Segn las caractersticas del aceite,

se le somete a un pretratamiento o

proceso de refinado, consistente

bsicamente en las siguientes operaciones:

The vegetable oils to be employed can either

be crude or refined. The former go through

two processing units (pre-treatment

transesterification), while the refined oils are

sent directly to the transesterificaiton unit.

Neutralizado (eliminacin de los

cidos grasos)

Blanqueo (eliminacin de fosfatidos y pigmentos de color)

Descerado (eliminacin de las

ceras).

Depending on the properties of the oils,

they are submitted to a pre-treatment or

refining process, including the following

stages:

La primera etapa que pasa el aceite

crudo es el desgomado que tiene

como objetivo eliminar las gomas

Neutralising (elimination of fatty acids)

Whitening (elimination of phosphates and

colour pigments)

De-waxing (elimination of waxes)

In the transesterification unit, a chemical

reaction takes place in which the refined

oil, in the presence of a catalyst, reacts

with methanol and is converted into

methylester. Glycerine is a by-product of

this operation.

The methylester is scrubbed to eliminate

any remains of methanol, glycerine, catalyst,

etc., and is subsequently vacuum-dried, the

resulting product being biodiesel.

The glycerine water is introduced into a

desalination column, in which the methanol

is recovered by means of evaporation and

is then re-circulated into the process. The

water is submitted to two additional

treatments:

Pre-cleaning of the glycerine water by

means of two evaporation stages to

eliminate water, the final result of which

is a product of a 90% glycerine content.

Glycerine distillation and whitening.

Utilising active carbon, pharmaceuticalgrade (99%) glycerine is obtained.

40

MARZO/ABRIL 2005

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 7

PLANTA DE CAPARROSO

Technology

que poseen cido sulfrico, obteniendo por tanto un producto ms o

menos neutro y depurado, que permite someterle a posteriores procesos de purificacin y acabado.

En el desgomado o tratamiento de

gomas, se eliminan fundamentalmente dos grupos de sustancias:

fosftidos o fosfolpidos; gomas y

muclagos. Aunque su constitucin

qumica sea diferente, no se hace

distincin entre la eliminacin de

una u otra, realizndose generalmente la precipitacin y separacin

de ambas. Se realiza un tratamiento

de gomas o desgomado por tratamiento con cido fosfrico, seguido

de una neutralizacin del conjunto,

obtenindose as mejor rendimiento

en el proceso global.

The vegetable oil is brought to the

Caparroso plant in tank trucks. It is

unloaded into pipelines from which it is

sent to storage tanks. From there it is sent

to the refining and pre-treatment building,

where the fatty acids, phosphates and wax

contained in the oil are eliminated, to obtain

refined oil.

In the second stage, the oil is whitened by

filtration, to eliminate oil pigments and the

remains of phosphates and soap that may

have been dragged by the oil. This ensures

refined oil in optimum conditions for its

subsequent transesterification.

En la segunda fase del pretratamiento, consistente en el blanqueo por

filtracin, se eliminan los pigmentos

del aceite y restos de fosftidos y

jabones que pueda arrastrar, para

asegurar un aceite refinado ptimo

de cara a su posterior transesterificacin.

Transesterificacin

El aceite pretratado pasa a la nave

de transesterificacin, en la que

reacciona con metanol, en presencia

de un catalizador, para convertirse

en metilster, con aguas glicerinosas

como subproducto. La reaccin de

transesterificacin se lleva a cabo en

un proceso continuo.

The refining process has two different

stages. In the first, the oil is neutralised to

eliminate phosphates and to neutralise the

oil. Several chemical products, a continual

separation process and a centrifugal

cleaning system are employed.

ter, que podr ser utilizado directamente sin pasar por ningn otro

proceso. En esta misma etapa, se

recuperan los alcoholes en exceso,

necesarios para la reaccin qumica y que posteriormente sern reutilizados.

La mencionada seccin de secado

consiste en una filtrado preliminar

de donde se recircula el metilster

After mixing, separating and shaking the oil

in reactors/decanters, it is mixed with

alcohol and a catalyst. It is then sent to two

different stages. The first is a light stage, in

which the oil is cleaned in a continual

cleaner and then dried, and treated with

additives. The result is methylester which

can be utilised directly without any further

processing. In this same stage, the excess

alcohol remaining from the chemical

reaction in which it is employed is

recovered and subsequently reutilised.

In the second stage (heavy), the glycerine is

mixed with all of the water from the

transesterificaiton plant and is treated for

its subsequent processing until glycerine of

90% purity is obtained. For that purpose, it

Como catalizador de la reaccin se

utiliza metxido sdico. Si bien se

podra emplear cualquier otro catalizador bsico (NaOH, KOH, etc) este

tiene como ventaja frente a los anteriores el aporte de metanol dentro

de la molcula, capaz de reaccionar

con el aceite para dar metilster y la

disminucin de molculas de agua

producidas durante le reaccin

como resultado del consumo del

propio catalizador. Una alta concentracin de agua en el circuito actuara inhibiendo la reaccin de transesterificacin.

Tras un proceso de mezcla, separacin y agitacin en reactores/decantadores, el aceite, mezclado con un

alcohol y el catalizador, origina

dos fases diferenciadas. Una primera fase, ligera, en la que tras un

lavado en continuo y despus de

pasar por una fase de secado y

aditivacin, se origina el metils-

MARZO/ABRIL 2005

41

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 8

PLANTA DE CAPARROSO

NAVE DE TRANSESTERIFICACIN

Destilacin del metanol

Lavado del metilster

Secado del metilster

Transesterificacin

Separacin de fases

Pretratamiento de

la glicerina

42

MARZO/ABRIL 2005

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 9

PLANTA DE CAPARROSO

NAVE DE REFINADO DE ACEITE

Y DESTILACIN DE GLICERINA

Destilacin y blanqueo

Evaporacin

Pretratamiento

MARZO/ABRIL 2005

43

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 10

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 11

PLANTA DE CAPARROSO

continuamente a un evaporador a travs de un intercambiador de calor. El

metilster seco y libre de metanol se

enva a los tanques de almacenamiento y mezcla de biodiesel. La mezcla de

agua y metanol se enva a la seccin de

destilacin de metanol.

Glicerinas

En la segunda fase, pesada, la glicerina

es mezclada con todas las aguas provenientes de la planta de transesterificacin y tratada para su posterior procesamiento como glicerina de calidad

99.9%. Para ello pasar por tres fases

bien diferenciadas:

Eliminacin de materia grasa

Evaporacin de agua

Destilacin de glicerina

En esta ltima fase, la glicerina se separa, por medio de un proceso de rectificacin, de los residuos orgnicos y restos de sales. Este proceso se realiza en

continuo en una columna de destilacin con doble reflujo. Al final de dicho

ciclo la glicerina farmacutica sufre un

proceso de filtrado para depurar su

color y eliminar restos de pigmentos.

INSTALACIONES

AUXILIARES

Cargaderos de cisternas

Existen dos cargaderos de cisternas.

En el principal se descargan los aceites, metanol, metxido y aditivos y se

realiza a su vez la carga del biodisel

producido. En el segundo, se carga la

glicerina y subproductos de proceso

(pastas jabonosas) y se descargan a

su vez los reactivos qumicos necesarios para las diferentes etapas de proceso (sosa castica, cido fosfrico y

cido clorhdrico).

Depsitos de

almacenamiento

Las materias primas, auxiliares y productos finales se almacenan en tanques fijos con capacidad aproximada

para 6.000 m3 de aceites crudos y refinados, 4.500 m3 de biodisel, 200 m3

de metanol, 40 m3 de metxido, 300

m3 de glicerinas, 70 m3 de reactivos

qumicos, 250 m3 de pastas jabonosas y

residuos grasos y 40 m3 de aditivos.

Masa ha suministrado y montado en

planta los 17 depsitos, desde 200 m3

hasta 1.000 m3, para el almacenamiento

tanto de materia prima (aceite) como de

producto (biodisel) incluyendo el diseo

de los mismos en su departamento de

Tanques y Depositos, conforme a las

especificaciones de la ingeniera.

Talleres Herguln, S.L., ha suministrado

los depsitos de hasta 100.000 litros de

capacidad. Los techos de estos depsitos son autoportantes y abovedados y

estn compuestos por un casquete

esfrico apoyado en un perfil angular

de coronacin laminado en caliente.

Dependiendo del producto a almacenar los depsitos estn provistos del

correspondiente traceado elctrico,

aislamiento y sistema de inertizacin.

Los tanques de almacenamiento son

un total de 35, de los que 9 son de

aceite, 8 de biodisel, 6 de glicerina y

el resto, de los dems elementos integrantes del proceso.

Servicios e

Instalaciones Auxiliares

La Planta dispone de los siguientes:

MARZO/ABRIL 2005

Planta de tratamiento de agua de

aporte y depuracin de aguas residuales

Centro de transformacin de media

tensin y distribucin elctrica de

baja tensin suministrados por

Ormazabal y Ca, S.A.

Sistema de produccin de vapor

Sistema de produccin de aire comprimido

Sistema de D.C.I.

Distribucin de Nitrgeno

45

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 12

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 13

PLANTA DE CAPARROSO

goes through three clearly differentiated

stages:

Elimination of fatty matter

Evaporation of water

Distillation of glycerine

In the final stage, the glycerine is separated

by means of a rectification process, to

eliminate organic residue and rests of salt.

This process is carried on continually in a

double reverse-flow distillation column. At

the end of the cycle, the resulting

pharmaceutical-grade glycerine is filtered

to purify its colour and eliminate pigment

remains.

Storage Tanks

El sistema de generacin de vapor

incluye una caldera pirotubular,

suministrada por Vulcano Sadeca, de

produccin de vapor con quemador

dual gas natural/biodisel. La caldera produce vapor saturado a 17 barg

con un caudal de diseo de 4000

kg/h. Talleres Beisa ha sido la encargada del montaje de esta caldera.

El sistema de aire comprimido, suministrado por Ingersoll Rand Ibrica,

es capaz de suministrar dos tipos de

aire comprimido de diferentes calidades: aire de instrumentos y aire de

planta. Para ello contar con dos

compresores, un depsito de aire,

secadores, etc.

Torres de refrigeracin

Las carcasas de las torres estn fabricadas en polister reforzado con

fibra de vidrio, tal y como es el

estndar habitual de la sociedad,

incorporando una piscina en su base

para la recogida del agua una vez

refrigerada.

Tratamiento de aguas

residuales

El agua de proceso de la Planta es

tomada del canal de derivacin de

la minicentral hidroelctrica de

EHN Caparroso, situada en el ro

Aragn y se somete a un tratamiento fisico-qumico, filtracin de

The raw materials, other components and

end products are stored in stationary tanks

of a capacity of approximately 6000 m3 of

crude and refined oil, 4500 m3 of biodiesel,

200 m3 of methanol, 40 m3 of methoxide,

300 m3 of glycerine, 70 m3 of chemical

reactive agents, 250 m3 of soapy paste and

fatty residue and 40 m3 of additives.

A total of thirty-five storage tanks are

installed, nine for oil, eight for biodiesel, six

for glycerine and the rest for other

materials required in the process.

Truck-tank loaders

Two truck-tank loaders are installed. The

main unit is used to unload oil, methanol,

methoxide and additives and to load the

biodieel produced. The second is used to

load glycerine and other by-products from

the process (soapy paste) and to unload

the chemical reactives required in the

Para obtener la temperatura adecuada del agua del proceso, se ha instalado un conjunto de dos torres de

refrigeracin (ms una adicional en

reserva) de tiro inducido y flujo en

contracorriente, modelo SG-70L, de

la sociedad SPX Cooling Technologies

Ibrica, S.L., de las siguientes caractersticas:

Calor a disipar: 1.800.000 Kcal/h.

Caudal de agua a refrigerar: 300

m3/h

Temperatura de agua caliente:

36C

Temperatura de agua fra: 30C

Cada una de las celdas est equipada de un grupo mecnico compuesto por un ventilador de 1.600 mm de

dimetro y motor elctrico de 7,5 Kw

MARZO/ABRIL 2005

47

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 14

PLANTA DE CAPARROSO

slidos y desmineralizacin posterior.

Las aguas contaminadas son tratadas

en la planta de tratamiento de aguas

residuales, sometindolas a un tratamiento fsico-qumico y tratamiento

biolgico posterior. La empresa

Hidroambiente ha sido la encargada

de la realizacin de esta instalacin,

habiendo suministrado Plavisa los

depsitos de almacenamiento.

Los vertidos tratados en la Planta son:

Efluentes procedentes del proceso

de fabricacin de biodisel

Efluentes generados por la Planta

Piloto

Aguas pluviales contaminadas

Purgas de caldera de vapor

Purgas del circuito de torres de refrigeracin

Aguas fecales

Purga de fangos del decantador de la

Planta de Aporte de agua

Agua de lavado del filtro de arena

antracita de la Planta de Aporte

Vertidos de regeneracin de la cadena de desmineralizacin de la Planta

de Aporte

El proceso de tratamiento de los

efluentes tiene tres fases principales:

Homogeneizacin

Pretratamiento fsico-qumico

Depuracin biolgica

Este tratamiento no reduce el contenido en sales disueltas, debindose con-

trolar en origen. La reduccin de la

materia orgnica disuelta est condicionada a que la salinidad del agua

bruta no sea excesiva, por lo que,

como seguridad, un conductivmetro

impide la entrada al tratamiento biolgico si la salinidad es superior a 6000

S/cm

El tratamiento biolgico elegido es

mediante fangos activados tipo SBR (

Sequential Batch Reactor).

La mezcla y homogeneizacin de todos

los vertidos tiene como ventaja ms

significativa la dilucin de los parmetros orgnicos contaminantes, adems

de reducir la concentracin de sales

disueltas y aportar nutrientes para el

tratamiento biolgico por parte de las

aguas fecales.

Proteccin contra incendios

El pretratamiento del agua comienza

con la recogida y bombeo de vertidos hacia homogeneizacin y posterior laminacin y homogeneizacin

de efluentes mediante bombeo de

recirculacin y derivacin del caudal

medio

hacia

pretratamiento.

Finalmente se desarrolla el tratamiento fsico-qumico del agua

homogeneizada mediante coagulacin, floculacin y flotacin por aire

disuelto DAF.

En cuanto al tratamiento biolgico son

diversos los pasos a seguir. En primera

instancia se procede a la medida de la

conductividad como seguridad ante

elevada salinidad y posterior dosificacin de nutrientes para el tratamiento

biolgico (cido fosfrico y nitrato

amnico). El agua pretratada se bombea hacia tratamiento biolgico bypass hacia la arqueta de vertido final si

la salinidad no cumple con la exigida.

48

MARZO/ABRIL 2005

Finalmente se procede al almacenamiento de agua tratada y vertido final,

as como al espesado, trasiego y almacenamiento de los fangos generados.

Las instalaciones cuentan con un muy

cuidado sistema de proteccin contra

incendios debido al riesgo existente.

Los sistemas instalados son los

siguientes:

Sistema de abastecimiento de agua

contra incendios (sala de bombas):

bomba principal elctrica, bomba

auxiliar diesel, bomba jockey.

Red exterior de hidrantes monitores.

Sistema de proteccin contra incendios por refrigeracin con agua

mediante un sistema de diluvio con

boquillas pulverizadoras en Tanques

de Metanol Metoxido Aditivos.

Sistema de extincin de incendios

por espuma en cubetos de tanques

de Metanol Metoxido Aditivos.

Sistema de extincin de incendios

por FM-200 en cuadros elctricos.

Red de bocas de incendio equipadas

en edificios de proceso.

Sistemas de deteccin y alarma en

planta.

Sistema de deteccin de gas en Sala

de Caldera.

La empresas Pefipresa ha sido la encargada del suministro e instalacin de

estos equipos.

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 15

PLANTA DE CAPARROSO

Lavadero de cisternas

Arcoi S,L fue la empresa encargada

de la implantacin de un sistema

de lavado, vaporizado y secado del

interior de remolques cisterna.

Estos sistemas fueron diseados

para que de forma sencilla y eficaz

las aplicaciones de lavado sean de

lo ms verstil de cara a los operadores de lavado as como bien

reconocido por las empresas que

precisan de este tipo de servicios

de lavado.

Sistema de control

La empresa Ingeteam suministr del

sistema de control (DCS) de la planta, encargado de recibir todas las

seales de los perifricos de campo

y ejecutar las acciones pertinentes

para el control de la instalacin.

Se incluye el sistema SCADA en el

cual los operadores pueden monitorizar el estado de la planta y realizar las operaciones necesarias

desde el mismo. Permite visualizar

grficas con las seales analgicas

de la planta y se completa con un

sistema de alarmas que permite al

operador un mejor control de la

instalacin.

Ingeteam tambin suministr e instal la instrumentacin de la parte

de almacenamiento y bombeo de la

planta de biodisel. Con esta instrumentacin se controla los niveles y

temperaturas de los tanques, el paso

de fluido por las tuberas a base de

vlvulas, caudalmetros, interruptores de flujo, etc. Las seales de estos

instrumentos son llevadas al DCS.

Parte de esta instrumentacin tiene

indicacin local para facilitar las

labores de los operadores.

Laboratorio

Existe adems un edificio social que

alberga las oficinas administrativas y

tcnicas de la planta as como el

laboratorio de anlisis y control de

calidad.

different stages of the process (alkali,

phosphoric acid and hydrogen chloride).

Auxiliary Services and Facilities

La planta cuenta asimismo con el

laboratorio experimental ubicado

desde 2003 en el recinto de la planta de biomasa de Sangesa, que se

ha trasladado a Caparroso para

seguir experimentando con la produccin de biodisel a partir de distintos tipos de aceites.

En un segundo edificio se emplaza

el taller y almacn de la Planta as

como los vestuarios de la misma.

The plant has the following auxiliary

sections:

Water treatment plant for process water

and wastewater purification plant

Medium-voltage transformer plant and

low-voltage power transmission station

Steam-raising system

Compressed-air production system

Fire detection and extinguisher system

Nitrogen distribution network

PLANTA DE CAPARROSO 35-50

25/4/05

11:57

Pgina 16

También podría gustarte

- Geologia de Campo Cerros de Arrastre Uni PDFDocumento32 páginasGeologia de Campo Cerros de Arrastre Uni PDFalex rodasAún no hay calificaciones

- Refinerias Del Perú CorregidoDocumento86 páginasRefinerias Del Perú CorregidoWaldir Carhuaricra Chávez100% (2)

- Obtención de aceites de orujo de oliva. INAK0109De EverandObtención de aceites de orujo de oliva. INAK0109Aún no hay calificaciones

- Tecnología BiodieselDocumento8 páginasTecnología BiodieselKatalina Gonzalez Arancibia100% (2)

- Planta de Biodiesel La RabidaDocumento82 páginasPlanta de Biodiesel La RabidaOrlando Meneses QuelalAún no hay calificaciones

- Proceso AceiteDocumento301 páginasProceso AceiteLibardo Castañeda Florez100% (1)

- Refineria Gibaltra - Santa RoqueDocumento13 páginasRefineria Gibaltra - Santa RoqueJosue GuevaraAún no hay calificaciones

- Fabrica Tu BiodieselDocumento2 páginasFabrica Tu BiodieselDante Danilo Peñafiel ArenasAún no hay calificaciones

- Eco LubeDocumento2 páginasEco LubeJorge GómezAún no hay calificaciones

- Planta de BioetanolDocumento7 páginasPlanta de BioetanolAngel YacilaAún no hay calificaciones

- Refinerias Cartagena ApiayDocumento9 páginasRefinerias Cartagena ApiayCUCUYAún no hay calificaciones

- Planta de Reciclaje de Aceites UsadosDocumento14 páginasPlanta de Reciclaje de Aceites UsadosRommel Avendaño EndaraAún no hay calificaciones

- Aceites Lubricantes Re Refinacion Informe 2.0Documento17 páginasAceites Lubricantes Re Refinacion Informe 2.0MaJuTorresRimeyAún no hay calificaciones

- Unidad 4Documento7 páginasUnidad 4SAMUEL DE JESUS RAMIREZ PORTILLOAún no hay calificaciones

- Unidad 4Documento7 páginasUnidad 4esmeralda50% (2)

- Biodiésel A Partir de ACUDocumento4 páginasBiodiésel A Partir de ACUKaren GarciaAún no hay calificaciones

- Trabajo Colaborativo 1 Leonardo PinillaDocumento12 páginasTrabajo Colaborativo 1 Leonardo PinillaAdan Leonardo Pinilla100% (1)

- EnsiladoDocumento301 páginasEnsiladoManuel Ríos TelloAún no hay calificaciones

- Lubricantes 1Documento7 páginasLubricantes 1KatherineAún no hay calificaciones

- Ejemplo TrabajoDocumento6 páginasEjemplo TrabajoAlee AppAún no hay calificaciones

- Regeneración de Aceites UsadosDocumento4 páginasRegeneración de Aceites UsadosSandro VargasAún no hay calificaciones

- Procesos Industriales Unidad I Carlos SotoDocumento6 páginasProcesos Industriales Unidad I Carlos SotoDani HerreraAún no hay calificaciones

- Trabajo Biodiesel de Aceite OcupadoDocumento6 páginasTrabajo Biodiesel de Aceite OcupadoRoberto Marceli100% (1)

- Proyecto JudithDocumento48 páginasProyecto JudithJESUS ALFREDO JIMENEZ WILSONAún no hay calificaciones

- Procedimiento para Recoleccion de AceitesDocumento2 páginasProcedimiento para Recoleccion de AceitesIng Diana CastellarAún no hay calificaciones

- Informe - Biodiesel (Biotecnologia)Documento11 páginasInforme - Biodiesel (Biotecnologia)HansAún no hay calificaciones

- Grupo N°5 Procesos Ii Trabajo N°2Documento30 páginasGrupo N°5 Procesos Ii Trabajo N°2Karen PerezAún no hay calificaciones

- Presentacion Ariae Uso de Biocomb 06oct2011Documento35 páginasPresentacion Ariae Uso de Biocomb 06oct2011MARCOPOLO24Aún no hay calificaciones

- Unidad 2 - Tarea - 3 - ColaborativoDocumento29 páginasUnidad 2 - Tarea - 3 - ColaborativoJose ArcosAún no hay calificaciones

- Deshidratador BIO PDFDocumento3 páginasDeshidratador BIO PDFDaiwer EoAún no hay calificaciones

- Unidad 2: Tarea 3. Análisis Operaciones Unitarias Con Fluidos y SólidosDocumento21 páginasUnidad 2: Tarea 3. Análisis Operaciones Unitarias Con Fluidos y SólidosLau Quintero StrussAún no hay calificaciones

- Presentacion-Obtencion y Usos Del BiodieselDocumento47 páginasPresentacion-Obtencion y Usos Del BiodieselElizabeth Canchari RamosAún no hay calificaciones

- Cofadi EQUIPOS DE FILTROSDocumento13 páginasCofadi EQUIPOS DE FILTROSLuisFranciscoMarinMedranoAún no hay calificaciones

- Uso de Los Biocombustibles en El PeruDocumento35 páginasUso de Los Biocombustibles en El PeruEdwin Andres Tarqui ChahuaAún no hay calificaciones

- Sesion - 1a - Mantenimiento y Control en Una Planta de BiodieselDocumento5 páginasSesion - 1a - Mantenimiento y Control en Una Planta de BiodieselJaqueline MejiaAún no hay calificaciones

- Trabajo Refineria de Esmeraldas Marcel Copete ValenciaDocumento17 páginasTrabajo Refineria de Esmeraldas Marcel Copete ValenciaMarcel CopeteAún no hay calificaciones

- Descripcion de Las Operaciones de Una Planta de Aceite VegetalDocumento16 páginasDescripcion de Las Operaciones de Una Planta de Aceite VegetalRUTH CALLÁN VÁSQUEZAún no hay calificaciones

- Centro de Refinación de ParaguanáDocumento10 páginasCentro de Refinación de ParaguanáLuis FornerinoAún no hay calificaciones

- Versión 1 Tarea Tecnica Linea de Aceite de Coco Baracoa PDFDocumento45 páginasVersión 1 Tarea Tecnica Linea de Aceite de Coco Baracoa PDFIvan VieraAún no hay calificaciones

- Obtencion de Lubricantes MedianteDocumento19 páginasObtencion de Lubricantes MedianteGonzalo Gamez PintoAún no hay calificaciones

- Refinerias de Petroleo en El Peru y Sus CaracteristicasDocumento11 páginasRefinerias de Petroleo en El Peru y Sus CaracteristicasLitz Norma TF50% (2)

- Planta Biodiesel Presentado 18 Mayo 2009Documento18 páginasPlanta Biodiesel Presentado 18 Mayo 2009convivenAún no hay calificaciones

- Trabajo y ExposicionDocumento21 páginasTrabajo y ExposicionFranciaArzuagaPiñeroAún no hay calificaciones

- Recuperacion Aceites Usados ArcillasDocumento22 páginasRecuperacion Aceites Usados ArcillasAndrés Felipe GuzmánAún no hay calificaciones

- Informacion para InformeDocumento6 páginasInformacion para InformeJenny BermudezAún no hay calificaciones

- Refinería La PampillaDocumento13 páginasRefinería La PampillarosaAún no hay calificaciones

- Aplicación de Los BiocombustiblesDocumento24 páginasAplicación de Los BiocombustiblesCleyderAún no hay calificaciones

- La Fabril EcuadorDocumento43 páginasLa Fabril Ecuadorramlijavier0% (1)

- Documento de Proyecto Planta Industrial de BiocombustiblesDocumento39 páginasDocumento de Proyecto Planta Industrial de BiocombustiblesAndres OrtonedaAún no hay calificaciones

- Biodiesel Residuos de PescadoDocumento2 páginasBiodiesel Residuos de PescadoMagda Isabel Javier VillanuevaAún no hay calificaciones

- Biodiesel Avanzando Parte N°2Documento32 páginasBiodiesel Avanzando Parte N°2Claudio Sebastián Lazo MondacaAún no hay calificaciones

- OBTENCIÓN DE BIODIESEL. Anteproyecto DefinitivoDocumento17 páginasOBTENCIÓN DE BIODIESEL. Anteproyecto DefinitivoAlejandro SuarezAún no hay calificaciones

- Infopower LinaresDocumento12 páginasInfopower LinaresjuagamsarAún no hay calificaciones

- Cinetica Acido Oleico Anexo2Documento367 páginasCinetica Acido Oleico Anexo2gabriela07Aún no hay calificaciones

- Clasificacion de Refinerias en BoliviaDocumento3 páginasClasificacion de Refinerias en BoliviaAlejandra Alarcon SuarezAún no hay calificaciones

- REFICARDocumento5 páginasREFICARCristian Camilo PérezAún no hay calificaciones

- Informe PasantíasDocumento7 páginasInforme PasantíasEm JoAún no hay calificaciones

- Obtención de aceites de oliva refinados. INAK0109De EverandObtención de aceites de oliva refinados. INAK0109Aún no hay calificaciones

- UF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónDe EverandUF2016 - Mantenimiento de máquinas agrícolas de accionamiento y tracciónAún no hay calificaciones

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Proced Montaje EquiposDocumento14 páginasProced Montaje EquiposCURRITOJIMENEZ100% (1)

- Biselado de Tubos Tipo-EFDocumento18 páginasBiselado de Tubos Tipo-EFCURRITOJIMENEZAún no hay calificaciones

- Tablas de Equivalencias Internacionales - Aceros GriñónDocumento16 páginasTablas de Equivalencias Internacionales - Aceros GriñónCURRITOJIMENEZ100% (1)

- Procedimiento de Pre Comisionado Equipos RotativosDocumento7 páginasProcedimiento de Pre Comisionado Equipos RotativosCURRITOJIMENEZAún no hay calificaciones

- Catalogo Castolin - 2014 PDFDocumento138 páginasCatalogo Castolin - 2014 PDFCURRITOJIMENEZ100% (1)

- Soldadura en Tuberias de Acero Inoxidable (Horas Hombre y Consumos)Documento1 páginaSoldadura en Tuberias de Acero Inoxidable (Horas Hombre y Consumos)Jorge CP93% (15)

- Anexo X Tablas de Rendimientos Obra CivilDocumento12 páginasAnexo X Tablas de Rendimientos Obra CivilCURRITOJIMENEZAún no hay calificaciones

- Catalogo Valvulas Bronce Walworth PDFDocumento60 páginasCatalogo Valvulas Bronce Walworth PDFCURRITOJIMENEZAún no hay calificaciones

- Catalogo CodesolDocumento20 páginasCatalogo CodesolCURRITOJIMENEZAún no hay calificaciones

- Todo Sobre Los Gases de Proteccion en La Soldadura PDFDocumento8 páginasTodo Sobre Los Gases de Proteccion en La Soldadura PDFCURRITOJIMENEZAún no hay calificaciones

- Supervision Contratos Proyectos Generacion y Transmision Energia Electrica PDFDocumento135 páginasSupervision Contratos Proyectos Generacion y Transmision Energia Electrica PDFCURRITOJIMENEZAún no hay calificaciones

- Práctica y Prueba de La Soldadura en Sector NavalDocumento12 páginasPráctica y Prueba de La Soldadura en Sector NavalCURRITOJIMENEZAún no hay calificaciones

- Los Hongos Filamentosos, Su Importancia de Estudio y de Aplicación IndustrialDocumento7 páginasLos Hongos Filamentosos, Su Importancia de Estudio y de Aplicación IndustrialAlvaro CalderonAún no hay calificaciones

- Catálogo - Insumos & Pinturas Especiales Hidrocromo Julio 2022Documento14 páginasCatálogo - Insumos & Pinturas Especiales Hidrocromo Julio 2022Omar Angel Reyes AguirreAún no hay calificaciones

- CetonasDocumento10 páginasCetonasErika AviñaAún no hay calificaciones

- TERMOMETRIADocumento12 páginasTERMOMETRIAAnonymous LNHGiVz8Aún no hay calificaciones

- Gas EnvasadoDocumento3 páginasGas Envasadoeddie2166Aún no hay calificaciones

- LignosulfonatosDocumento13 páginasLignosulfonatosLiliana Zabala100% (1)

- AUTOMECÁNICADocumento11 páginasAUTOMECÁNICAAldair RobertoAún no hay calificaciones

- Solucionario de Ciencia e Ingenieria de Los MaterialesDocumento470 páginasSolucionario de Ciencia e Ingenieria de Los MaterialesCurro Espadafor Fernandez AmigoAún no hay calificaciones

- Proyecto Interdisciplinar Grado 5Documento12 páginasProyecto Interdisciplinar Grado 5fredy rodriguez ForeroAún no hay calificaciones

- Membrana PlasmáticaDocumento37 páginasMembrana PlasmáticaAndrés E. Espinoza NolascoAún no hay calificaciones

- Contaminación Por Fuentes MóvilesDocumento10 páginasContaminación Por Fuentes MóvilesEmily CastroAún no hay calificaciones

- Cementos OseosDocumento5 páginasCementos Oseosnorma paulina carcausto lipaAún no hay calificaciones

- Aditivos Quimicos de Los Fluidos de PerforacionDocumento24 páginasAditivos Quimicos de Los Fluidos de Perforacionjose reyes ariasAún no hay calificaciones

- Juego Que Mineral No Encaja Con Los Demas MVMDocumento9 páginasJuego Que Mineral No Encaja Con Los Demas MVMDaniel Hernán NarroAún no hay calificaciones

- Advil Max - Buscar Con GoogleDocumento1 páginaAdvil Max - Buscar Con GoogleVero BAún no hay calificaciones

- Trabajo Real Nº4: Patologías Del ConcretoDocumento35 páginasTrabajo Real Nº4: Patologías Del ConcretoAndrea Santillan YzázagaAún no hay calificaciones

- Url 17 Amb02 Tratamiento PDFDocumento11 páginasUrl 17 Amb02 Tratamiento PDFGabriel Jose Guarayote De NobregaAún no hay calificaciones

- SOSTENIMIENTO CON CONCRETO LANZADO CorregidoDocumento10 páginasSOSTENIMIENTO CON CONCRETO LANZADO CorregidoJulio Andres Rangel JaimesAún no hay calificaciones

- Anodos Etc VenalumDocumento54 páginasAnodos Etc VenalumkleyjarhAún no hay calificaciones

- BactidinaDocumento2 páginasBactidinaCatherine GonzalezAún no hay calificaciones

- SP-PC-021 Bloqueo+de+energia+y+materiales+peligrosos+ (Tarjeta-Candado-+despeje-Prueba)Documento31 páginasSP-PC-021 Bloqueo+de+energia+y+materiales+peligrosos+ (Tarjeta-Candado-+despeje-Prueba)JoseLuisLuisAún no hay calificaciones

- Chontaduro 1 PDFDocumento71 páginasChontaduro 1 PDFLINAAún no hay calificaciones

- Cuestionario PBMDocumento18 páginasCuestionario PBMYosihanny BordonesAún no hay calificaciones

- 02.-Flotacion de Minerales IIDocumento57 páginas02.-Flotacion de Minerales IIAnonymous lfvhpH0Aún no hay calificaciones

- Medicamentos Pos MingaDocumento27 páginasMedicamentos Pos MingaLUIS ROSEROAún no hay calificaciones

- Identificacion de Cajas de MoldeoDocumento8 páginasIdentificacion de Cajas de MoldeoPuma Ayquipa Angel Luis100% (1)

- Velasquez Romero Jose Luis 2014Documento133 páginasVelasquez Romero Jose Luis 2014MelissaMaraviAlvaradoAún no hay calificaciones

- Conversion QuimicaDocumento23 páginasConversion Quimicaisel galueAún no hay calificaciones

- Taller de EnzimasDocumento7 páginasTaller de EnzimasDiego SalasAún no hay calificaciones