PROCESO DE EJECUCIN: FRESA MADRE M=2

ESCOBAR MORON MIGUEL

PROCESO

CROQUIS

601 MP

INSTRUMENTOS Y/O

HERRAMIENTAS

SEGURIDAD

Preparar mquina

Verificar las medidas en bruto.

Desarrollar

los

clculos

previos segn las formulas.

Calibrador

Vernier de 6.

Cuaderno

de

apuntes.

Calculadora.

Aceite

Tellus

37

Datos:

M=2

Angulo de hlice: 315.

Angulo entre flancos: 40

z: 1 (nmero entrada)

No

derramar

aceite al suelo

Torneado: Tr 12

Acondicionar mquina

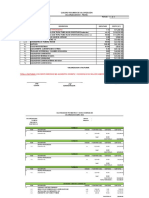

Tabla de velocidades del TORNO

PINACHO: RPM (1/min)

60

92

140

220

860

530

360

1400

2000

Clculos:

Vc (K100) =12 m/min

Vc (inserto soldado)=80 m/min

RPM= (80 x 1000) = 606,6 /min

( 3,14 x 42) ( 530/min)

RPM(broca de centrar 2.5 )

RPM= (12 x 1000) = 1528,7 /min

( 3,14 x 2,5) (1400/min)

Calibrador Vernier

de 6.

Schuk porta broca

Cuchilla

refrentar.

Broca 7.

Broca 9.8.

de

RPM(broca de 5)

RPM= (12 x 1000) = 1273,8/min

( 3,14 x5)

(860/min)

Escariador

para

maquina 10 H7

RPM(broca de 7)

RPM= (12 x 1000) = 546/min

( 3,14 x7)

(530/min)

Aceite

refrigerante

Usar lentes

proteccin

No

derramar

aceite al suelo

RPM(broca de 9,8)

RPM= (12 x 1000) = 390 /min

( 3,14 x9,8) (360/min)

RPM(Escariador 10 H7)

RPM= (12 x 1000) = 382,2/min

( 3,14 x10)

RPM=382.2= 127.4/min (92/min)

3

Sujetar el material en el chuck a

partir de 26mm y refrentar

(Limpieza).

de

� Cilindrar a 41 x 26mm.

Cilindrar a 26.2 x 2.3mm

Porta cuchilla

Chuchilla

cilindrar

de

Cuchilla

refrentar

de

Pasar escariador de 10 H7

(10.01mm)

Calibrador Vernier

de 6.

Hacer chafln de 0.8 mm x 45

en el exterior e interior

Lentes

seguridad.

Hacer centro con broca de

centrar 2.5

Taladrar con broca de 5 mm

Taladrar con broca de 7 mm

Taladrar con broca 9.8 mm

Marcar la cara refrentada para

que sirva de referencia

Usar zapatos

de seguridad

NOTA:

seleccionar

las

velocidades de acuerdo a los

clculos en cada operacin.

Voltear el material y refrentar

(limpieza)

de

Centrar con el reloj comparador

el dimetro mayor (error=0.02

mm)

Calibrador

vernier de 6.

Lentes

seguridad.

Reloj

comparador.

de

Luego de comparar, refrentar a

una

longitud de 25.6 mm y

torneamos el 26.2 mm por

2.3mm

Cuchilla

cilindrar.

de

Cuchilla

refrentar.

de

Calibrador vernier

de 6.

Lentes

seguridad.

de

Tornear el mandril para roscar

la fresa madre

Verificar la longitud y dejar una

demasa de 0.3mm en la cara

para rectificarlo.

Hacer chafln de 0.8 mm por 45

exterior e interior

Rectificado Plano:

Acondicionar mquina

Llevar la pieza a la rectificadora

plana para rectificar las caras

laterales.(controlar medida con

micrmetro 0 -25 mm)

Ajustar la carrera y avance de la

mesa.

Colocar calzos en V a los

costados de la pieza y proceder a

rectificar hasta borrar las huellas

del torneado (en caso q no hay

una buena sujecin de la pieza

sujetar con la prensa ).

Verificar con calibrador la altura

calculada (2mm) quede a la

medida original.

Proceder igual con la otra cara.

Verificar la longitud total de la

pieza con micrmetro.(25mm)

Lentes

seguridad.

Calzos en V

Calibrador

6.

Refrigerante.

Micrmetro de

0 25 mm

Chuchilla

cilindrar.

de

Cuchilla

refrentar.

de

Mandril

Sujetamos la pieza en el mandril

y ajustamos la pieza con una

tuerca.

Calibrador

vernier de 6.

Lentes

seguridad.

Cilindrar a medida de 40.

Reloj

comparador.

NOTA: usar refrigerante abundante

de

de

Torneado

Sujetar el mandril en el chuck y

centramos

con

reloj

comparador(e=0,01mm)

de

Roscado:

B=20

P= 2 x 3,14 = 6,28mm

l=1,25 x M =2,5mm

De=40 mm.

Dp=40-(2x 2,25) = 35mm

H= 2.25 x 2 = 4,5 mm

T=(P x CtgB l) x 2 x Tag 20

4

T= (6,28 x Ctg20 2.5) x 2 x Tag 20

4

T=1,32mm

Cuchilla

desbaste.

o 60

mandril

de

40

Aceitera.

Mover las palancas de acuerdo a

la tabla del torno de las roscas

modulares y el sentido de paso

(derecha)

Calibrador

vernier de 6.

Montar la cuchilla de desbastar

(cuchilla de rosca con punta viva).

Lentes

seguridad.

Llave Allen de

8mm.

Lentes

seguridad.

Mandril

Calibrador

vernier de 6.

Cuchilla

de

acabado 40.

Aceitera.

de

Roscar hasta la mitad de la altura

de la rosca (H=2,25).

Lubricamos con aceite en cada

pasada.

Sujetar la chuchilla afilada para

M=2,

seguir

profundizando

abriendo los flancos (0.1 mm)

con el mtodo del sig- sag.

Cambiar la cuchilla y sujetar la de

acabado. Roscar a profundidad

calculada; dar varias pasadas

para el acabado. - lubricamos

con aceite en cada pasada.

Verificar el espesor del efo

calculado y la altura del diente.

(e= 1,32mm, H=4,5mm).

Limar las rebabas y pulir con lija.

Lija.

de

�Fresado: (F8)

Lentes

seguridad.

Gramil.

Mandril porta

fresa 22

cono ISO 30

Fresa de disco

50 espesor

de 3 mm

Calculadora

Allen de 8mm.

Lentes

seguridad.

mandril

Fresa de disco.

Reloj

comparador.

RPM ( fresa de disco 50 )

RPM= (20 x 1000) = 3503.18 /min

( 3.14 x 50)

Llevamos la pieza a la

fresadora.

de

Acondicionar mquina

10

Colocamos el cabezal divisor con

sus accesorios en la mesa.

Sujetamos la fresa de disco de 2

mm de ancho en la porta fresa y

sujetamos en el cabezal.

Inclinamos el cabezal de la

fresadora a 3 15.

Verificamos con el reloj

comparador que la pieza est

centrada.

11

Hacer los clculos respectivos :

Paso de hlice:

Ph = 36 x 3.14 = 1849,1 mm.

Tg 3,5

Calcular el tren de engranajes:

Z1= 1849,1 = 9,241

Z2 40 x 5

Z1= 127 x 80 (200)= 1847,3

Z2 44 x 25

e = 1849,1 1849 =0.9 mm.

Z1=86 (divisor); Z2=44 ; Z3 = 86;

Z4 =25 (mesa)

12

Con el gramil hacer un trazo en la

mitad del dimetro de la pieza.

de

Lentes

de

seguridad.

Gramil.

Mandril.

Fresa de disco.

Calculadora.

Centrar la fresa de disco con el

trazo, la fresa debe rozar

quedando al medio de la lnea.

Sacar los clculos para realizar

15 divisiones.

40= 8 = 2 2 x 9 =

15 3

3x9

18 agujero

27 disco

Fresar las divisiones a una

profundidad de 6,4mm.(sentido

del pieza horario)

Llevar el material al horno para

hacerle el tratamiento trmico

TEMPLADO 60-62 RC

13

Volver limpiar el agujero 10

H7.con lija.

Centrar con reloj comparador la

pieza y lijar el dimetro interior.

Calibrador de

6.

Lija.

Reloj

comparador.

Patrn pasa no

pasa.

Afilado de dientes:

Acondicionar mquina

Sujetamos y

centramos con

reloj comparador la pieza con su

mandril, alineamos el cabezal e

inclinamos a 315.(e = 0.02 mm)

Con un gramil de escala indicar

el centro

de

la pieza y

referenciamos con la punta del

gramil con el diente de la fresa y

girar pieza a 90 de su posicin .

Hacer rozar con el filo del diente

para referenciar al centro de la

pieza con la muela abrasiva.

Colocar el plato de 30 muescas

en el cabezal para dar cada 2

muescas 1 diente

Colocamos la piedra tipo plato

cnico previamente rectificada

con un diamante a la forma de

la ranura de 20.

Muela

abrasiva tipo

plato conico

Lentes

de

seguridad.

� Afilar los 15 dientes hasta llegar a

una altura de 6.4 mm

Cambiar la muela abrasiva por

otra de tipo copa

Inclinar cabezal de la afiladora a

15

Y dar corte para el destalonado

de los dientes hasta que quede

1,5 mm de vida.

Limpiamos las rebabas de los dientes

con una piedra de asentar pequea

Limatn.