Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Luis 45

Luis 45

Cargado por

José santanaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Luis 45

Luis 45

Cargado por

José santanaCopyright:

Formatos disponibles

EVALUACION TOTAL DE LA BOMBA DE PULPA

J. David Pandelis

Gerente Regional - Sureste de EE.UU. y Sudamrica

Metso Minerals, Inc. Divisin Bombas de Pulpa

900 North 38th Street

Birmingham, Alabama, U.S.A. 35222

Oficina: (205) 599-6651

Celular: (205) 542-5320

Fax: (205) 599-6610

E-Mail: dave.pandelis@metso.com

ThePumpMan@att.net

Autor Correspondiente

Patricio Mjica

Gerente Lnea de Negocios - Bombas

Metso Minerals (Chile) S.A.

2758 Los Conquistadores

Santiago, Chile

Oficina: 2-370-2030

Celular: 9-158-9706

Fax: 2-370-2002

E-Mail: patricio.mujica@metso.com

Abstracto

Los factores importantes relacionados con el diseo hidrulico de las bombas de pulpa de

proceso sern desarrollados en este documento sealando su importancia en el costo efectivo

final (US$/Ton) lo que incluye lo especificado a continuacin:

1. Consideraciones del diseo hidrulico para bombas de pulpa centrifugas

Desarrollo de una curva de rendimiento eficiente basada en agua

Cmo aplicar factores de correccin a la eficiencia sobre una curva de rendimiento en

agua?

Cmo afecta la eficiencia hidrulica al requerimiento de energa para la bomba de

pulpa? Clculo simple de los HP al freno requerido para una bomba de pulpa

2. Rango de velocidad de la pulpa al interior de la bomba de pulpa

Variables en el sistema que afectan la velocidad de la pulpa en la succin y sus

consecuencias.

Recomendaciones en relacin a NPSHA vs. NPSHR

Clculo simple del rea para el dimetro de la tubera y clculo de la velocidad

del flujo.

Variables que afectan la velocidad de descarga de la pulpa y sus consecuencias

Recomendaciones para una aplicacin tpica de la Bomba de Alimentacin a Ciclones.

3. Areas importantes al disear una bomba de pulpa

Consideraciones hidrulicas en el diseo del revestimiento de entrada de succin

Relacin de reas del revestimiento de succin y el impulsor

Consideraciones hidrulicas en el diseo de un caso, ya sea para utilizar o no alabes

expulsores en el impulsor.

4. Una evaluacin de una bomba de pulpa en operacin comparando el costo por hora vs.

costo por tonelada

Diseo Hidrulico Bsico, Correcciones de la Cabeza Dinmica Total y Consumo de

Energa

Las diferencias entre una bomba de agua centrfuga y una bomba de pulpa centrfuga son muchas,

pero la diferencia principal es que una bomba de pulpa es diseada para manejar slidos. Por lo

tanto, una bomba de pulpa debe contar con secciones transversales de elastmero o de metal

ms gruesos en las partes de desgaste de reas ms grandes de manera de permitir el paso de los

slidos y sistemas de transmisin ms robustos (rodamientos y ejes) que rendirn bien bajo una

mayor carga hidrulica requerida al bombear una pulpa con slidos.

Al encontrar secciones transversales ms gruesas en los alabes impulsores y grandes reas

requeridas para el paso de los slidos, la eficiencia de una bomba de pulpa pequea es mucho

menor que la de una bomba de agua pequea la que tiene secciones transversales ms delgadas y

reas ms pequeas. A medida que las bombas aumentan en tamao, el porcentaje de reas

ocupadas por secciones transversales ms gruesas tiene menos efectos en la eficiencia de la

bomba, de tal forma que las bombas de pulpa ms grandes tienen eficiencias mucho mejores que

las bombas de pulpa pequeas.

Cuando se utiliza una bomba centrfuga para transferir slidos en una pulpa, el ingeniero de

diseo a menudo convierte la Cabeza Dinmica Total requerida de la bomba de pies de lquido a

pies de la columna de pulpa tomando en consideracin la diferencia en densidad del peso de la

pulpa cuando se compara con la densidad del peso del agua en una escala de correccin. Luego

de aplicar un factor de correccin para la cabeza dinmica total o convertirla desde pies de

lquido a pies de pulpa, la frmula de los HP al freno sealada a continuacin puede ser utilizada

para calcular los HP requeridos para una aplicacin particular de bomba de pulpa centrfuga.

A continuacin se seala un clculo tpico de HP al freno:

Medida del Caudal (GPM) x TDH (pies)(corregido) x Gravedad

Especfica

HP al Freno = 3960 x Eficiencia (porcentaje)

Cuando se aplican valores mtricos, utilice las siguientes conversiones:

GPM = m3/h x 4.4033

TDH (pies) = TDH (metros) x 3.2808

Cuando el TDH (Total Dynamic Head) (Cabeza Dinmica Total) es corregida en las

especificaciones por el Ingeniero de Diseo, luego aplicado a la curva de rendimiento del agua

de la bomba, no es recomendable realizar correcciones adicionales a la cabeza, flujo o eficiencia

sin el riesgo de sobredimensionar la bomba de pulpa. Si la bomba de pulpa es

sobredimensionada como resultado, el sistema que emplea esta bomba podra experimentar fallas

catastrficas o costos operativos ms altos que los normales debido a que la bomba est

operando bien hacia la izquierda de la Lnea de Eficiencia Mejor (BEL) de la bomba.

El Efecto de la Velocidad de la Pulpa en una Bomba de Pulpa

A medida que la pulpa entra en el revestimiento de succin de la bomba de pulpa, los slidos se

mueven a lo largo de la superficie de la boca de entrada del revestimiento de succin y comienzan

a desgastar la superficie del dimetro interno de esta parte. Si la pulpa est girando antes de

entrar en el impulsor, el patrn de desgaste ser un espiral dentro de la boquilla de entrada. Para

prevenir una rotacin previa de la pulpa, se han fundido unas paletas anti-rotacin en la entrada

del revestimiento de succin. Estas son muy efectivas para rectificar el flujo en pulpas de

velocidades bajas y nominales, sin embargo, son menos efectivas y podran incluso contribuir a la

cavitacin de la bomba cuando se estn bombeando flujos de altas velocidades.

Luego que la pulpa ha pasado a travs del impulsor, parte de la pulpa abandona las puntas de las

paletas del impulsor y recirculan hacia la entrada del revestimiento de succin ya que sta es el

rea de baja presin dentro de la bomba. Este movimiento de la pulpa a travs de la cara del

revestimiento de succin cerca de anillo de desgaste del impulsor causa un desgaste que ocurrir

en la cara del revestimiento de succin. Manteniendo el impulsor en una proximidad cercana a la

cara del revestimiento de succin reducir el efecto de molienda de la pulpa en la cara del

revestimiento de succin, pero habitualmente no se realiza el ajuste cuando el circuito de la pulpa

est en operacin.

Luego la pulpa entra en el impulsor y comienza a erosionar el borde anterior de las paletas de

bombeo del impulsor. Las ubicaciones de desgaste en las paletas de bombeo dependen del lugar

en donde estn operando las bombas en relacin a su Mejor Punto de Eficiencia (Best Efficiency

Point (BEP) en la curva de rendimiento. Ver Figura 1.

Si hay presencia de velocidades altas, aparecer un desgaste acelerado en la guardera trasera del

impulsor y podra incluso erosionar orificios en esta superficie. Si las velocidades bajas son

frecuentes o si el impulsor no ha sido ajustado apropiadamente para mantener una proximidad

cercana al revestimiento de succin, ocurrir una recirculacin excesiva de la pulpa retornando al

ojo del impulsor y ocasionando el desgaste del ojo en un patrn de ptalo de flor.

Cmo trabajan las paletas del expulsor en el exterior de las guarderas del impulsor y cundo se

utilizan?

Las paletas del expulsor han sido diseadas para expulsar o mover los slidos lejos del rea del

ojo en el lado de succin del impulsor y desde el rea de la prensaestopas en el rodamiento o

lado trasero del impulsor. Las paletas de los expulsores diseadas adecuadamente realizan un

trabajo asombroso manteniendo los slidos de estas reas, pero a un costo. El costo

operacional de agregar expulsores es un aumento en la energa o consumo de los HP para la

bomba de pulpa.

En las pulpas menos densas y en aplicaciones en donde se han instalado sellos mecnicos, puede

que no se necesiten o deseen expulsores, sin embargo, cuando una pulpa excede el 60% de los

slidos por peso, los expulsores evitan que los slidos se acumulen dentro de la caja entre los

revestimientos laterales y el impulsor ocasionando fallas catastrficas de la bomba.

La Importancia del Diseo de Areas para Bombas de Pulpa

1. La primera y una de las ms importantes reas a ser consideradas en el bombeo de pulpa

es el rea de entrada de succin de la bomba. Si esta rea es demasiado pequea, la

velocidad de entrada del material ser alta y causar un desgaste acelerado en la succin.

Si esta rea es demasiado pequea y el porcentaje de slidos es demasiado alto, sobre

un cincuenta porciento, los slidos podran bloquear la entrada causando la cavitacin de

la bomba.

Las entradas de bombas de pulpa que manejan pulpas densas deberan ser

dimensionadas para un mximo de 4 - 5 metros por segundo (14 - 16.4 pies por

segundo) de velocidad de entrada para dar un buen rendimiento sin un desgaste excesivo

o cavitacin. Si se ha seleccionado un tamao de entrada de succin en donde la

velocidad excede la recomendacin arriba mencionada en cualquiera de los puntos

operativos o en un punto operativo futuro, quiere decir que la bomba seleccionada es

demasiado pequea para la aplicacin.

2. La segunda rea que debe ser considerada y que est relacionada con el rea de succin

es el rea entre los bordes anteriores de las paletas de bombeo del impulsor. Para las

bombas de pulpa, esta rea es normalmente entre un 25% y 40% ms grande que la

entrada de succin. Esta rea que es ms grande genera una zona de baja presin en el

ojo del impulsor para inducir el flujo de slidos concentrados en la bomba. En caso que

se disee un rea superior a un 40% en la bomba, esto provocar que la eficiencia de la

bomba sea menor a la deseada para el servicio en pulpa.

El impulsor es la fuente energtica en una bomba de pulpa ya que sus alabes de

bombeo aplican energa cintica a la pulpa debido a que gira, lo que crea la velocidad

turbulenta requerida para mover la pulpa a travs de la carcaza. El diseo de los alabes

de la bomba de pulpa no slo debe contar con las reas apropiadas sino que tambin

debe tener una forma eficiente para hacer girar la pulpa en 90 grados desde la entrada de

succin y aplicar energa a la pulpa en una velocidad nominal para minimizar la turbulencia

interna excesiva que causa desgaste erosivo a las partes de extremos hmedos de una

bomba de pulpa.

3. El rea de la carcaza, aunque no est totalmente aislado de las reas del impulsor y

succin, es seleccionado comenzando en la boca de descarga. La velocidad de descarga

de la bomba en aplicaciones de pulpa extremadamente abrasivas, tales como la descarga

de molinos de molienda y alimentacin de ciclones no debera exceder los 5.5 metros por

segundo (18 pies por segundo) de manera de prevenir un desgaste excesivo y acelerado.

Si se selecciona un tamao de boca de descarga y la velocidad excede la recomendacin

anteriormente sealada en cualquiera de los puntos operativos o en un punto operativo

futuro quiere decir que la bomba seleccionada es por lo tanto demasiado pequea para la

aplicacin.

Desde la boca de descarga, hacia el interior de la caja y en el cutwater, el rea en la

entrada hacia la descarga debera ser diseada para una velocidad mxima de

aproximadamente 6 metros por segundo. Esto permite que la velocidad de la pulpa

disminuya desde ese punto hacia la boca de descarga y asegura una vida til ms larga y

un menor desgaste dentro de la boca de descarga. En el cutwater de la voluta de la

carcaza, el rea debera ser un 26% y un 32% menor que el rea en el comienzo de la

boca de descarga y aumentar constantemente alrededor de la circunferencia de la

carcaza hacia la boca de descarga. Este aumento constante en el rea de la voluta

reduce la velocidad turbulenta del material ya que se desplaza a travs de la caja para

producir una vida til ms larga.

Una vez que el rea de la carcaza para una bomba de pulpa ha sido determinada, se

deber determinar la forma de la seccin transversal. Durante muchos aos los

fabricantes de bombas utilizaron la forma de herradura (horseshoe) para la seccin

transversal de la voluta ya que era ms simple para la construccin del patrn y ms fcil

para retirarlo de la arena una vez que se haba realizado la fundicin.

Con la aparicin del modelaje por computador y las mejoras en los procedimientos de

fundicin, la forma de la seccin transversal de la caja ha mejorado hacia un diseo de

reloj de arena (hourglass). Este diseo no es nuevo pero fue utilizado primero en la

fabricacin de carcazas para bombas de agua alrededor del 1927 en un esfuerzo para

mejorar la eficiencia global. La utilizacin de este diseo de voluta y la incorporacin de

ingeniera de punto de trabajo para lograr un diseo de bomba de pulpa particular ha

resultado en un mejoramiento de hasta un 350% superior que las carcazas de diseo de

herradura empleadas anteriormente en la misma aplicacin. Ver Figuras 2 y 3.

La forma en que la mayora del personal de mantencin evala una Bomba de

Pulpa

La mayora del personal de Mantencin evala una Bomba de Pulpa por la vida til de

sus partes. Cuando piensan en una bomba de pulpa, piensan en cun seguido tienen que

trabajar ellos en sta. Cuntas horas funciona la bomba sin cambiar el revestimiento de

succin, o carcaza? O, si la bomba tiene an mayor cantidad de partes, cunto tiempo

duran stas y cunto cuestan? Cuando saben cunto dura una parte y cunto cuesta, es

simple para ellos poder determinar su costo por hora.

Revisaremos en este documento, el costo por hora no solamente de las partes de

desgaste sino que tambin el consumo de energa, la vida til del rodamiento, la vida til

del lubricante, el costo del agua de sello de la prensa, la capacidad de produccin de la

bomba y el costo de horario del personal para reparar o volver a armar la bomba para

determinar el costo por tonelada de produccin. La mayora de estas facetas de costo

total no siempre es considerada por el personal de mantencin a los que se les pide

mantener la bomba funcionando y minimizar los tiempos de parada.

Cmo especifican y evalan los Contratistas de Ingeniera las Bombas

de Pulpa?

A partir de un estudio geolgico con muestras de ncleo para determinar el cuerpo mineral y

otros criterios, la compaa minera determina la tasa de produccin que ellos desean alcanzar y

deciden construir una planta concentradora. A partir de esta informacin otorgada al Contratista

de Ingeniera por la compaa minera, el Contratista de Ingeniera determina un sistema de

procesos y un diagrama de circulacin de la planta requerido para recuperar el mineral en la tasa

de produccin especificada y deseada.

Al especificar las bombas de pulpa requeridas, el Contratista de Ingeniera especifica los

tamaos de tuberas para manejar las medidas del caudal para los variados circuitos en

el concentrador y en general proporciona tres medidas de caudal a ser considerados por

los fabricantes de bomba al proponer una bomba para la aplicacin. Estas medidas de

caudal son mnimas, nominales y mximas; siendo la nominal la medida del caudal para

lograr las especificaciones contractuales para la produccin con la compaa minera. En

algunos casos, la medida del caudal es especificada para alcanzar un requerimiento

futuro o una actual tasa de produccin alta dependiendo de una recuperacin ms alta

desde el cuerpo mineral.

Una vez que el Contratista de Ingeniera ha diseado la posicin de los equipos mayores

y los tamaos de las tuberas, se anota la especificacin de las bombas de pulpa y se

enva a los fabricantes de bombas de pulpa para licitar. Estas hojas de datos de

especificaciones otorgan las medidas de caudal mnimas, nominales y mximas con sus

respectivas cabezas dinmicas totales calculadas; gravedad especfica de los slidos,

gravedad especfica de la pulpas y un anlisis de tamao de criba de los slidos. La

especificacin por escrito otorga las caractersticas de diseo bsicas de la bomba de

pulpa deseada, incluyendo la metalurgia, diseo del flange, velocidad perifrica mxima,

vida til del rodamiento L-10, ubicacin de todos los puntos operativos hacia la

izquierda de la Lnea de Eficiencia Mejor (BEL) de la bomba, y otros criterios deseados

por el ingeniero designado.

Luego que los fabricantes de bombas, o sus representantes han enviado al Contratista de

Ingeniera las propuestas con sus respectivas recomendaciones para las bombas de

pulpa seleccionadas, las propuestas son revisadas y evaluadas en comparacin con las

especificaciones por escrito y las hojas de datos. Algunos de los elementos de datos

clave para el ingeniero que revisa son: eficiencia de la bomba en los puntos operativos

especificados, NPSH requerida para las bombas propuestas, velocidad perifrica del

impulsor, consumo de energa y HP del motor y, muy importante, el precio! Otros

elementos de datos, los que pueden o no ser revisados, o no han sido evaluados con la

misma diligencia pueden incluir: velocidades de entrada y de descarga, tamao de la

bomba y peso, velocidad actual en los puntos operativos especificados y caractersticas

del diseo de la bomba.

Otras Consideraciones de Diseo del Sistema que afectan a la Bomba de Pulpa

En el momento en que el Contratista de Ingeniera est determinando la ubicacin de los

equipos principales en la planta concentradora, el deber determinar el tamao y

profundidad del estanque que recibe la descarga del molino de molienda. El tamao es

usualmente representado utilizando un factor de tiempo y la medida del caudal

volumtrico que la descarga del molino de molienda bombear hacia fuera por las

bombas de descarga del molino.

La profundidad del estanque, como tambin su nivel operativo es extremadamente

importante para asegurar que el diseo permita una Net Positive Suction Head Available

(NPSHA) (Cabeza de Succin Positiva Disponible) que sea ms grande que la Net

Positive Suction Head Required (NPSHR) (Cabeza de Succin Positiva Requerida)

por la bomba de pulpa seleccionada para la aplicacin.

Otras consideraciones que debern ser tomadas en cuenta durante el diseo son:

1. extender todas las tuberas que alimentan hacia el interior del estanque a un nivel por

debajo del nivel operativo del estanque de manera de prevenir aire de arrastre en

cascada hacia el estanque.

2. ubicar todas las tuberas que alimentan hacia el interior del estanque lejos de la tubera de

entrada de succin hacia la bomba de pulpa.

3. disear una pantalla de dispersin a ser instalada en el estanque de descarga del molino

ubicado por debajo del nivel operativo mnimo y fijado en un ngulo lejos de la succin

de la bomba de pulpa. Los orificios en la pantalla debern ser dimensionados para pasar

por los slidos en la pulpa, pero para deflectar las astillas de bolas y bolas de molienda,

lejos del rea de succin de la bomba. Esta pantalla dispersar la mayor parte del aire

arrastrado por la pulpa en cascada y prevendr que sta entre en la entrada de succin

de la bomba de pulpa, eliminando un bloqueo de aire de manera de prevenir la cavitacin

de la bomba.

4. ubicar la tubera de entrada de la bomba de pulpa en una elevacin arriba del fondo del

estanque que prevendr que las astillas de bolas y bolas del molino de molienda entren

fcilmente en la succin de la bomba.

5 dimensionar la tubera de entrada de la bomba de pulpa para proporcionar una velocidad

adecuada para prevenir el asentamiento de los slidos en la pulpa mientras se minimiza el

desgaste abrasivo excesivo hacia la tubera.

6. dimensionar la lnea de descarga de la bomba de pulpa para prevenir el asentamiento de

los slidos en la pulpa mientras que se minimiza un desgaste abrasivo excesivo hacia la

manguera o tubera. La velocidad de la lnea deber exceder la velocidad de conduccin

crtica de los slidos ms grandes y la pulpa densa encontrada en este tipo de aplicacin,

pero no crear turbulencia por tener una velocidad demasiado alta.

7. ubicar los hidrociclones en una elevacin mnima y dimensionarlos para operar a una

presin de entrada reducida de manera de realizar la separacin requerida. La ubicacin

y la presin de entrada reducida pueden reducir en forma considerable los HP

requeridos, por ende, reducir el costo operativo sobre la vida til de la operacin del

concentrador.

8. instalar una lnea de re-circulacin desde el sobre flujo de los ciclones al estanque de

descarga del molino como un respaldo o lnea de agua de relleno secundaria para

mantener un alto nivel operativo en el estanque.

Diseo del Concentrador vs. Operacin Real- Efectos sobre las Bombas de Pulpa

Una vez que el concentrador se encuentre en operacin, el diseo del Contratista de Ingeniera

puede ser analizado y comparado con la operacin real de la planta. Estn los parmetros de

diseo semejantes a la operacin real? Est la planta operando a una capacidad ms baja que la

del diseo o a una capacidad ms alta que la del diseo? Cmo afecta la operacin real del

concentrador a la operacin de las bombas de pulpa y qu se puede hacer para que las bombas

de pulpa operen en forma ms eficiente en la operacin real de la planta?

Si las bombas de pulpa estn operando a una medida de caudal inferior a la especificada en las

especificaciones de diseo, ya sea por cambio en el cuerpo del mineral, incapacidad para

alimentar los molinos de molienda en la tasa de alimentacin del diseo ms alta, o simplemente

fueron omitidas por el Contratista de Ingeniera, entonces la recirculacin dentro de la bomba

es mayor y las cargas radiales en los rodamientos son mayores que lo normal. Una operacin

continua en este punto resultar en un desgaste acelerado hacia las partes de desgaste de los

extremos hmedos, una vida til ms corta hacia el rodamiento radial, una temperatura de

lubricante mayor resultando en una vida til ms corta del lubricante, una deflexin excesiva del

eje en el prensaestopas ocasionando un desgaste acelerado a la camisa del eje y un consumo de

agua de sello de la prensa superior a lo normal, y una produccin reducida a travs de la planta.

Si la bomba de pulpa se encuentra operando lejos hacia la izquierda de la Lnea de Eficiencia

Mejor (BEL), podra ocurrir una falla catastrfica del rodamiento y/o rompimiento del eje.

Cmo puede determinar el personal de Mantencin si es que la bomba de pulpa est operando

por debajo de su medida de caudal del diseo? Un personal de Mantencin entrenado puede

revisar los patrones de desgaste en el impulsor y la caja de la bomba de pulpa para determinar si

la bomba est operando en su curva de rendimiento. Las bombas que estn operando bien hacia

la izquierda de la BEL tienen patrones de desgaste distintivos como se seala en las Figuras 4 y

5.

La solucin para lo anterior es relativamente simple. Se puede instalar en el sistema un nueva

bomba de pulpa o una conversin de extremo hmedo que est diseada para un una medida de

caudal reducido.

Debido a que muchos diseos de concentradores no utilizan ahora reductores de engranajes pero

son conducidos directamente por motores sincrnicos, se deber tener consideracin con la

velocidad de operacin, el torque del motor disponible para conducir la bomba, y el tamao de

lnea de descarga para prevenir el asentamiento de los slidos de la pulpa en la tubera o

manguera. Para hacer coincidir lo mejor posible la velocidad del motor existente, la nueva

bomba o conversin del extremo hmedo requerir un dimetro de impulsor cercano al mismo.

Debido a que las medidas del caudal reducidas requieren de bombas ms pequeas y las bombas

ms pequeas tienen impulsores de dimetros ms pequeos, la bomba de reemplazo o

conversin del extremo hmedo puede llegar a requerir una ingeniera de punto de trabajo en

vez de de una bomba estndar del fabricante o extremo hmedo. El costo inicial puede ser alto,

pero el costo a largo plazo de partes ms pequeas y un consumo reducido de los HP

proporcionarn ahorros de los costos que compensarn la inversin inicial. Ms a menudo, en

aplicaciones de medidas de caudal reducidas, el sistema de transmisin (rodamiento/eje y

conjunto base) de la bomba de pulpa puede ser utilizado para la conversin del extremo hmedo;

de manera que el costo total sea mnimo. Si la medida del caudal es substancialmente menor que

las especificaciones de diseo, algunos de los hidrociclones y celdas de flotacin, corriente abajo

pueden requerir que sean sacadas del circuito.

Si se requiere que la bomba de pulpa opere en la medida de caudal mxima especificada a una

medida de caudal superior a lo especificado en las especificaciones del diseo, entonces el

personal de Mantencin entrenado que revisa los impulsores desgastados y cajas de la bomba

podr reconocer fcilmente los patrones de desgaste como aquellos de una bomba operando

hacia la derecha de la Lnea de Eficiencia Mejor (BEL). Con una velocidad mayor de slidos en

la pulpa, el desgaste acelerado en la caja ocurre normalmente en el rea del cuello de la boquilla

de descarga, cerca de la superficie externa. Las Figuras 7 y 8 muestran dnde ocurren los

tpicos patrones de desgaste tanto dentro de la caja como en el impulsor cuando una bomba de

pulpa es operada ms all de su BEL.

En las aplicaciones de pulpa densa, pueden ocurrir otros fenmenos que no sean reconocidos

fcilmente cuando una bomba de pulpa se encuentra operando en una medida de caudal

demasiado alta. Revisando la curva de la bomba del fabricante, puede parecer que la bomba

est operando en su o cerca de su BEL, pero la bomba vibra, algunas veces lo suficientemente

violenta como para soltar las fijaciones de montaje de la bomba, desalinear el acople o soltar los

sensores de vibracin del motor apagando el motor y deteniendo la bomba de pulpa. En estos

casos, una cantidad de criterios o una combinacin de estos puede contribuir a la falla de la

bomba y por ende que deje de operar:

1. la velocidad de entrada ha excedido los 6 metros por segundo (19.68 pies por segundo)

y la bomba cavita causando una vibracin excesiva.

2. el estanque de alimentacin hacia la bomba est siendo operado en un nivel de operacin

demasiado bajo y la Cabeza de Succin Positiva de Red Requerida (NPSHR) excede

ahora la Cabeza de Succin Positiva de Red Disponible (NPSHA), de manera que la

bomba cavita y ocasiona una vibracin excesiva.

3. las tuberas de entrada hacia el estanque de alimentacin estn ubicadas arriba de la

entrada de succin de la bomba y por sobre el nivel operativo mnimo estn haciendo

conexin en cascada y llevando aire arrastrado hacia el estanque y hacia la entrada de

succin de la bomba causando zonas de presin baja que producen cavitacin y una

vibracin excesiva.

4. la pulpa de descarga que cae del molino est haciendo conexin en cascada y llevando

aire arrastrado hacia el estanque y la entrada de succin de la bomba creando zonas de

presin baja que promueven la cavitacin y una vibracin excesiva.

.

Similar a la bomba que operaba en una medida de caudal bajo, la solucin para la bomba que se

encuentra operando a una medida de caudal alto es bastante simple; la bomba debe ser

reemplazada ya sea con una conversin ms grande del extremo hmedo de la bomba o por una

bomba ms grande que cuente con velocidades reducidas en la medida del caudal requerido para

lograr la aplicacin. Cuando se selecciona esta bomba ms grande para reducir la velocidad, la

bomba de pulpa estndar del fabricante tendr normalmente un impulsor de dimetro ms grande

que la bomba que est siendo reemplazada, de manera que la bomba puede ser operada a una

velocidad ms lenta.

Operar la bomba de pulpa con un impulsor de dimetro ms grande a una velocidad ms lenta,

reducir el desgaste hacia el revestimiento de succin, impulsor, y caja en la mayora de las

aplicaciones. Sin embargo, antes de proceder con una conversin de extremo hmedo, se

deber realizar un estudio para asegurarse que el cuadro de fuerza de la bomba existente est

diseado con suficientes rodamientos y eje para manejar las cargas impuestas por el nuevo

extremo hmedo sin falla.

Tambin, antes de realizar una conversin del extremo hmedo o de reemplazar la bomba

completa, se debern analizar los HP del motor y la velocidad/torque para asegurar que el motor

pueda ser operado a una velocidad ms lenta y an entregar un torque suficiente como para

conducir el motor sin sobrecarga o falla. Si se instala un reductor de engranaje, el cambiar la

relacin del engranaje mediante el cambio de engranajes a menudo funcionar para facilitar el

cambio de velocidad. Si no se instala un reductor de engranajes tal como en el caso en que se

instala un motor sincrnico, entonces se requerir una bomba con ingeniera del punto de

trabajo o conversin de extremo hmedo con un impulsor de dimetro similar para permitir

operar a la velocidad instalada. Esta bomba nueva tendr una entrada de succin ms grande

para reducir las velocidades de entrada, un impulsor ms ancho con reas ms grandes para

manejar en forma eficiente la medida del caudal ms alta requerida por la aplicacin, un diseo de

rodamiento y eje ms pesado para manejar las cargas mayores que sern vistas al bombear una

medida de caudal ms alto, y una boca de descarga ms grande para reducir el desgaste al

reducir la velocidad de la pulpa que est siendo bombeada en esta rea. Este extremo hmedo

ms grande o bomba de pulpa ms grande aumentan ahora la capacidad global de la planta. Si

se especifica adecuadamente el equipo de corriente abajo, entonces la medida de caudal ms alta

puede ser procesada. Si est subdimensionada, entonces puede ser que se necesite emplear

celdas de flotacin adicionales u otros equipos de manera de manejar la mayor capacidad de

produccin.

En los casos como los anteriormente sealados, uno se pregunta Por qu se eligi la bomba

equivocada por parte del Contratista de Ingeniera? En el caso de la bomba demasiado grande,

el Contratista de Ingeniera a menudo selecciona la bomba correcta, pero el cuerpo del mineral o

el sistema de proceso cambia, de manera que la medida de caudal del diseo no puede ser

lograda para la aplicacin. En el caso de la bomba que demasiado pequea, el Contratista de

Ingeniera a menudo hace esta seleccin sobre la eficiencia de hidrulica de la bomba y del punto

de trabajo operativo con poca consideracin hacia las velocidades que pueden severamente

restringir el rendimiento de la bomba en aplicaciones de pulpa concentrada o la operacin de la

bomba est en un nivel de estanque demasiado bajo con otras deficiencias incorporadas.

Un Ejemplo de Evaluacin Total de la Bomba de Pulpa Servicio de Alimentacin del

Cicln

La Especificacin de Ingeniera escrita requiere una bomba de pulpa centrifuga de succin

horizontal con partes de desgaste de partes humedas de metal con una dureza de 600Bhn, vida

til del rodamiento L-10 de mnimo 60,000 horas, transmisin directa utilizando un motor

elctrico sincrnico que no sobrecargar en todos los puntos operativos especificados y deber

tener RTDs de rodamiento y de vibracin para detectar el calor o problemas de vibracin en el

motor.

La informacin de la hoja de datos muestra la siguiente informacin:

Mnima Nominal Mxima

Medida de Caudal 6413 m3/h 8017 m3/h 9620 m3/h

TDH 31.5 mcp 33.3 mcp 35.4 mcp

NPSHA 7.3 m 6.8 m 6.3m

Sp. Gr. Slidos: 2.8 Sp. Gr. Pulpa: 1.71

Tamao del material : d50<1500um

Revisin de Proposicin de la Bomba de Pulpa:

Bombas propuestas: Marca G Marca M

Tamao y Modelo de la Bomba 28" x 26" x 58"36" x 32" x 64" MATRI-X

Velocidad Perifrica en Condicin Mx. 31.40 m/s 27.58 m/s

Velocidad Perifrica a RPM Mx. Bomba 38.67m/s @ 500 RPM 36.17 m/s @ 425 RPM

Velocidad Bomba a Condicin Mx. 406 RPM 324 RPM

Eficiencia Bomba a Condicin Mx. 83.7% 86.8%

Velocidad de Entrada al Mx. 6.9 m/s 4.06 m/s

Velocidad de Descarga al Mx. 8.1 m/s 5.14 m/s

Tamao Motor Requerido 4000 HP 3000 HP

Vel. Motor Sincrnico, mx. 428 RPM (14 polos) 333 RPM (18 polos)

Precio completo; Bomba & Motor US$743,050.00 US$860,357.00

Unidad Peso Estimado 38,000 kg. 44,000 kg.

Precio Partes de Desgaste Marca G Marca M

Carcaza US$39,500.00 US$57,250.00

Impulsor US$11,500.00 US$14,500.00

Revestimiento Succin US$ 9,250.00 US$11,350.00

Uso anual estimado, partes Marca G Marca M

Caja 02 02

Impulsor 04 04

Revestimiento Succin 06 06

Costo Total partes anuales Marca G Marca M

Caja US$ 79,000.00 US$114,500.00

Impulsor US$ 46,000.00 US$ 58,000.00

Revestimiento Succin US$ 55,500.00 US$ 68,100.00

Total: US$180,500.00 US$240,600.00

Notas:

1. En una revisin rpida del precio, la Marca G es 15.78% ms baja en costo de

inversin para la Bomba y Motor completo, y tambin es un 33% ms baja en precio

para los repuestos de partes hmedas anuales. Si se hace una evaluacin basada en

repuestos de las partes hmedas anuales a estas alturas en la revisin, la bomba de

Marca Gtendra un COSTO POR HORA menos caro basado en los criterios.

2. Al revisar el tamao del motor, la Marca G requiere un motor de 4000 HP para operar

la bomba a 406 RPM. La velocidad de 14 polos es de 428.5 RPM, de manera que

para entregar los HP suficientes y torque a la bomba a 406 RPM, se requerirn 4000 HP

en la velocidad del rotor cerrado. La Marca M requiere solamente de un motor de

3000 HP para operar su bomba a 324 RPM, de manera que se seleccion un motor de

18 polos con una velocidad de rotor cerrada de 333 RPM. Para alcanzar la velocidad

de condicin mxima de 324 RPM, el doblado hacia abajo (turndown) es de solamente

9 RPM con poca prdida de HP o torque.

3. La bomba Marca G ser operada a 406 RPM y la bomba Marca M ser operada a

324 RPM en las condiciones hidrulicas mximas especificadas. A una velocidad ms

baja de 82 RPM (sobre 25%), la bomba de Marca M otorgar una vida til ms larga

a las partes de desgaste de extremos hmedos, de tal forma que la comparacin previa

de costo para las partes anuales estarn errneas si la cantidad de partes evaluadas es la

misma para ambas bombas. Por lo tanto, la cantidad anual de repuestos de las partes

hmedas consumidos por la Marca Mser menor que la Marca G y deber ser

reemplazada en la evaluacin. Junto con esta reduccin de consumo de repuestos de

extremos hmedos, la cantidad de veces que el personal de mantencin es requerido

para volver a armar la bomba se reduce a la reduccin de costos operativos globales.

4. La velocidad perifrica de la bomba Marca G es de 31.40 m/s y para la bomba de

Marca M es de 27.58 m/s al alcanzar la condicin hidrulica mxima especificada.

5. La eficiencia de la bomba de Marca G es de un 83.7% (aproximadamente 25% hacia

la izquierda del BEP) mientras que la bomba marca M es de 86.8% (casi en el extremo

superior de la lnea del BEP) al funcionar en las condiciones hidrulicas mximas

especificadas.

De las notas anteriores, la Marca G tiene ventajas definidas en precio al compararla con la

bomba Marca M, tanto en la inversin inicial para los Equipos de Capital como en los costos

de repuestos anualizados. Sin embargo, una vez que las unidades estn instaladas y operando, la

Marca M operar tanto en una velocidad baja como con una eficiencia mayor lo que reducir

los costos de repuestos anuales, costos anuales de personal de mantencin y el costo elctrico de

operacin de las bombas. El Ingeniero de Diseo designado deber establecer ahora una

relacin de cantidad anual reducida para tanto los repuestos de extremos hmedos consumidos

como para el costo de personal de mantencin reducido y proyectado para una comparacin

manzanas con manzanas de las bombas de pulpa, como tambin reflejar en su evaluacin los

costos operativos elctricos reducidos.

La Marca M, operando a o cerca del BEP para el rendimiento de la bomba, tendr una

deflexin del eje menor que resultar en un menor desgaste en la prensaestopas de la bomba,

menos carga radial en el rodamiento radial, y una vida til ms larga de lubricacin de una

temperatura menor de aceite lubricante. Adems, si se tiene una deflexin reducida del eje en los

rodamientos, se tendr una deflexin reducida del eje en la prensaestopas que extiende en forma

significativa la vida til del estacionamiento y reduce el costo de agua del sello de la prensa.

Tambin, una deflexin en el impulsor minimizar el desgaste del ranuramiento del material entre

el revestimiento de succin y el impulsor giratorio durante la operacin para proporcionar una

vida til extendida al revestimiento de succin y los repuestos del impulsor.

En la condicin hidrulica especificada y mxima, la bomba de Marca G tiene una velocidad de

entrada de 6.9 m/s la que es mayor a la recomendada de 6.0 m/s para un bombeo estable de

pulpa concentrada. Por lo tanto, una vez que la bomba sea operada por encima de los 8,300

m3/h, en donde la velocidad de entrada es de 6.0 m/s, ocurre un bombeo inestable causando

vibracin en la bomba que podra ocasionar una falla catastrfica de la bomba. A 8,300 m3/h,

con un 64.4% de slidos por peso pulpa, el tonelaje anual basado en 330 das por ao de

operacin, ser de solamente 72,725,479, de tal forma que la bomba de Marca G no puede

entregar el tonelaje especificado por el ingeniero de diseo. A una medida de caudal mxima

especificada de 9,620 m3/h, con un 64.4% de slidos por peso pulpa, el tonelaje anual basado

en 330 das de operacin es de 84,291,451. La diferencia es de 11,565,972 toneladas por ao

en produccin.

Adicionalmente, si se desea un tonelaje mayor a lo especificado en una fecha posterior, la bomba

ms grande de Marca M podr alcanzar las condiciones hidrulicas mayores (hasta 14,216.6

m3/h) previo a alcanzar la Velocidad de Entrada limitante de 6.0 m/s y entregar un tonelaje

aumentado de produccin sin cambiar la bomba. Este aumento en la medida del caudal mejora

la medida de caudal especificada originalmente en un 47.78% y podra otorgar una enorme

mejora en la produccin. En esta medida de caudal superior, es probable que se requiera un

nuevo motor para conducir la bomba y es posible que se requieran equipos de corriente abajo

adicionales para procesar y recuperar el material desde la pulpa.

Conclusin

De acuerdo a lo sealado en el ejemplo anterior, es necesario realizar una Evaluacin Total de la

Bomba de Pulpa de manera de determinar cul bomba debe ser adquirida e instalada para una

aplicacin particular. El precio, aunque importante, es secundario al compararlo con la prdida

de tonelajes de produccin en una bomba que no puede entregar la produccin especificada o no

proporciona la capacidad para producir el tonelaje futuro deseado por parte del Ingeniero de

Diseo como del Propietario.

Mientras que las bombas de pulpa representan una parte pequea del costo de inversin global

del proyecto en una planta concentradora o de procesamiento, los estudios de concentradoras en

Chile muestran que stas son segundas slo para los chancadores anteponiendo los molinos de

molienda en el costo a largo plazo de repuestos utilizados en la planta. Es por esta razn que es

necesaria la Evaluacin Total de la Bomba de Pulpa para asegurar que el empleo a largo plazo de

una bomba de pulpa particular es la mejor que se ha elegido para esta aplicacin ya sea para

descarga/alimentacin de ciclones del molino de molienda, remolienda, depuracin, concentrado

final o servicio de residuos.

También podría gustarte

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Calificación: 5 de 5 estrellas5/5 (7)

- Calculo y Dibujo de EngranesDocumento16 páginasCalculo y Dibujo de EngranesOmar Saul92% (66)

- Informe de Mantenimiento Preventivo de Excavadora 325 CLDocumento19 páginasInforme de Mantenimiento Preventivo de Excavadora 325 CLedwin88% (8)

- Oración A La Mano Poderosa para Peticiones de Prosperidad y AbundanciaDocumento2 páginasOración A La Mano Poderosa para Peticiones de Prosperidad y AbundanciaPaul Antinori Gomez100% (3)

- Filtro Prensa BDocumento14 páginasFiltro Prensa BAntonioSardanetaAún no hay calificaciones

- Bomba de LodosDocumento11 páginasBomba de LodosAdrian SantosAún no hay calificaciones

- 12 Mario Arredondo - Jri IngenieriaDocumento17 páginas12 Mario Arredondo - Jri IngenieriaAlberto SaulAún no hay calificaciones

- Clase 2 - Transporte de PulpasDocumento65 páginasClase 2 - Transporte de PulpasEdgardo Soto100% (1)

- Espesador Cono ProfundoDocumento18 páginasEspesador Cono Profundoanibal taipe100% (1)

- Clase 2 - Bombas para PulpasDocumento56 páginasClase 2 - Bombas para PulpasEdgardo Soto100% (2)

- NeoprenoDocumento15 páginasNeoprenoKarina Garcia0% (1)

- Catalogo de Espesadores y ConosDocumento2 páginasCatalogo de Espesadores y ConosJaime Olazo MolloAún no hay calificaciones

- Diseño-Mecánico PlantaDocumento22 páginasDiseño-Mecánico Plantaceferino alzamora valle100% (1)

- Capitulo 08 Transporte de PulpaDocumento0 páginasCapitulo 08 Transporte de PulpaJavier RivmatamAún no hay calificaciones

- Eliminacion de Agua en Pulpas MineralesDocumento206 páginasEliminacion de Agua en Pulpas MineralesEyvind Jose Ramos Suarez100% (1)

- Bomba Subsuelo Bombeo MecanicoDocumento11 páginasBomba Subsuelo Bombeo Mecanicooxido77100% (1)

- Tema 13 Conducciones A BombeoDocumento54 páginasTema 13 Conducciones A BombeoErick AvellánAún no hay calificaciones

- Aplicacion Práctica Factores A Considerar en El Diseño de Bombeo MecánicoDocumento29 páginasAplicacion Práctica Factores A Considerar en El Diseño de Bombeo MecánicoBonifacio Hernandez Lopez100% (1)

- Analisis Del Comportamiento de Una Bomba Centrifuga de Relaves No Operativa Ante Diferente Condiciones de FlujoDocumento90 páginasAnalisis Del Comportamiento de Una Bomba Centrifuga de Relaves No Operativa Ante Diferente Condiciones de FlujoWalter LeonAún no hay calificaciones

- Bombas de PulpaDocumento8 páginasBombas de PulpaAldo TorresAún no hay calificaciones

- Modelación de Flujos de Pulpas Mineras en Superficie Libre Con Fluidodinámica Computacional (CFD)Documento135 páginasModelación de Flujos de Pulpas Mineras en Superficie Libre Con Fluidodinámica Computacional (CFD)SEBASTIAN SANCHEZ ORDONEZAún no hay calificaciones

- Clase 2 - Bombas para PulpasDocumento56 páginasClase 2 - Bombas para PulpasEdgardo Soto100% (1)

- Control de Depósitos de RelavesDocumento19 páginasControl de Depósitos de RelavesJose Ignacio Salas B.Aún no hay calificaciones

- Procesos Mineros PDFDocumento14 páginasProcesos Mineros PDFLuisAún no hay calificaciones

- EspesadoresDocumento13 páginasEspesadoresFernando DavilaAún no hay calificaciones

- 001 Decantacion y SedimentacionDocumento28 páginas001 Decantacion y SedimentacionYulyani Romani FloresAún no hay calificaciones

- Informe Estación Disipadora 1ADocumento18 páginasInforme Estación Disipadora 1AManuel Cordero HernandezAún no hay calificaciones

- Espesamiento Relaves JriDocumento53 páginasEspesamiento Relaves JriericastorgalucoAún no hay calificaciones

- 5 Diseño de Sedimentador Primario PDFDocumento4 páginas5 Diseño de Sedimentador Primario PDFWill Hernan Huanca CAún no hay calificaciones

- M.C. Espesador de ConcentradoDocumento6 páginasM.C. Espesador de ConcentradoEDUARDOAún no hay calificaciones

- Filosofia Operacion Espesamiento y Filtrado ConcentradoDocumento16 páginasFilosofia Operacion Espesamiento y Filtrado ConcentradoMiguel Ferrer0% (1)

- Conceptos Basicos Cinetica de Flot.Documento32 páginasConceptos Basicos Cinetica de Flot.Jose Miguel Quinteros RavanalAún no hay calificaciones

- Calculo de Transporte de Pulpa de CobreDocumento22 páginasCalculo de Transporte de Pulpa de CobreHeiner PalaciosAún no hay calificaciones

- SGAPDS 1 15 Libro50 PDFDocumento342 páginasSGAPDS 1 15 Libro50 PDFDavidCatalanAún no hay calificaciones

- Inventario de Concentrado en Un EspesadorDocumento19 páginasInventario de Concentrado en Un EspesadorermeszhigueAún no hay calificaciones

- Transporte PulpasDocumento25 páginasTransporte PulpasGustavo Gabriel JimenezAún no hay calificaciones

- Calculos en BombasDocumento7 páginasCalculos en BombasFranklin Charca Mamani0% (1)

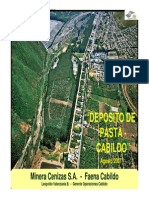

- Deposito de Pasta Cabildo PDFDocumento40 páginasDeposito de Pasta Cabildo PDFermautino8658Aún no hay calificaciones

- Informe de Ampliacion de PlantaDocumento30 páginasInforme de Ampliacion de PlantaKenny MatosAún no hay calificaciones

- Datos Filtros PrensaDocumento9 páginasDatos Filtros PrensaAnonymous TsKN7XZBAún no hay calificaciones

- Hi Cap Espesador OperacionDocumento18 páginasHi Cap Espesador OperacionEnriqueDuranAún no hay calificaciones

- Eficiencia Energética en BombasDocumento22 páginasEficiencia Energética en BombasGuise CAAún no hay calificaciones

- JamesonDocumento138 páginasJamesonPatricioAún no hay calificaciones

- Celdas de Flotación y EspesadoresDocumento64 páginasCeldas de Flotación y EspesadoresClaudio Gutierrez67% (3)

- Proyecto Planta PilotoDocumento28 páginasProyecto Planta PilotoyeslinAún no hay calificaciones

- Sec 2 - Stanco Lime Manual - Spanish - Manual Sobre La CalDocumento69 páginasSec 2 - Stanco Lime Manual - Spanish - Manual Sobre La CalEduardo Lara MadariagaAún no hay calificaciones

- Hydraulic JET PUMPINGDocumento52 páginasHydraulic JET PUMPINGivanAún no hay calificaciones

- MDP - 02 - P - 02 Pump2Documento35 páginasMDP - 02 - P - 02 Pump2Hector GarciaAún no hay calificaciones

- Introducción A Las Partes de Una Bomba CentrifugaDocumento12 páginasIntroducción A Las Partes de Una Bomba CentrifugamerycAún no hay calificaciones

- Filtro Prensa PDFDocumento3 páginasFiltro Prensa PDFSilvia ToapantaAún no hay calificaciones

- Practica02 Molycop Seleccion FracturaDocumento2 páginasPractica02 Molycop Seleccion FracturaWolfgang Ramirez AymaAún no hay calificaciones

- Que Nuevas Tecnologias Estan Siendo Usadas en Los EspesadoresDocumento5 páginasQue Nuevas Tecnologias Estan Siendo Usadas en Los Espesadoresdiego chama cahuanaAún no hay calificaciones

- Procesos ExtractivosDocumento111 páginasProcesos Extractivosmacarena arayaAún no hay calificaciones

- HidrociclónDocumento18 páginasHidrociclónOliviet Wilfredo Roca CuyubambaAún no hay calificaciones

- Bombeo PulpasDocumento68 páginasBombeo PulpasMario Humberto Albarracin Caceres100% (1)

- Dimensionamiento de Pilas de Lixiviación-PracticoDocumento41 páginasDimensionamiento de Pilas de Lixiviación-PracticoRamiro SIUCE BONIFACIOAún no hay calificaciones

- HIDROCICLONESDocumento28 páginasHIDROCICLONESJoseDarwinVegaGomez100% (1)

- Transportadores Hidraulicos OrdenadoDocumento101 páginasTransportadores Hidraulicos Ordenadohahimive0% (1)

- Floculador y SedimentadorDocumento46 páginasFloculador y SedimentadorVictor Hugo Mejia P100% (1)

- Ciclones Filtros EspesadoresDocumento18 páginasCiclones Filtros EspesadoresJulia BertiAún no hay calificaciones

- Dimensionamiento de La BombaDocumento12 páginasDimensionamiento de La Bombaruben palomino gomezAún no hay calificaciones

- Diseño CiclonDocumento10 páginasDiseño Ciclonjesica31Aún no hay calificaciones

- Eficiencia Energética en BombasDocumento3 páginasEficiencia Energética en BombasmarielaAún no hay calificaciones

- Bombas CentrifugasDocumento7 páginasBombas Centrifugasrossi maussaAún no hay calificaciones

- Torre Eiffel - CimentacionDocumento9 páginasTorre Eiffel - CimentacionPaul Antinori GomezAún no hay calificaciones

- Tema 5 EL CEMENTODocumento31 páginasTema 5 EL CEMENTOPaul Antinori GomezAún no hay calificaciones

- Formulario 1063Documento1 páginaFormulario 1063Paul Antinori Gomez0% (1)

- PFC Victor Manuel Pontiveros BermejoDocumento127 páginasPFC Victor Manuel Pontiveros BermejoPaul Antinori GomezAún no hay calificaciones

- Herramienta Diseño Estructurales Madera Nacional Métodos ASD LRFDDocumento42 páginasHerramienta Diseño Estructurales Madera Nacional Métodos ASD LRFDPaul Antinori GomezAún no hay calificaciones

- Dialnet LaImagenComoEscrituraElDiscursoVisualParaLaHistori 2868047 PDFDocumento24 páginasDialnet LaImagenComoEscrituraElDiscursoVisualParaLaHistori 2868047 PDFPaul Antinori GomezAún no hay calificaciones

- Hoja TaquimetricaDocumento9 páginasHoja TaquimetricaPaul Antinori GomezAún no hay calificaciones

- Dialnet LaImagenComoEscrituraElDiscursoVisualParaLaHistori 2868047 PDFDocumento24 páginasDialnet LaImagenComoEscrituraElDiscursoVisualParaLaHistori 2868047 PDFPaul Antinori GomezAún no hay calificaciones

- Presentación CongaDocumento84 páginasPresentación CongaPaul Antinori GomezAún no hay calificaciones

- (Kaku, 2014) NanotecnologíaDocumento25 páginas(Kaku, 2014) NanotecnologíaNaty MartinezAún no hay calificaciones

- Mapas Conceptuales 3 y 4Documento3 páginasMapas Conceptuales 3 y 4Elman Andres Martinez OrtizAún no hay calificaciones

- Lab 1 - Analisis Instrumental 2Documento8 páginasLab 1 - Analisis Instrumental 2Daniel MurilloAún no hay calificaciones

- LQG Reporte 4Documento19 páginasLQG Reporte 4Fatima MedinaAún no hay calificaciones

- Recopilacion Genetica Examenes Listo 1Documento17 páginasRecopilacion Genetica Examenes Listo 1Alejandra FloresAún no hay calificaciones

- FQ2-2019.2 Tarea 02Documento2 páginasFQ2-2019.2 Tarea 02Byron FelipeAún no hay calificaciones

- Diagrama BimanualDocumento7 páginasDiagrama BimanualFrancisco ColoradoAún no hay calificaciones

- Agropecuaria PropuestasDocumento32.767 páginasAgropecuaria PropuestasXiomy MarysabelAún no hay calificaciones

- Radioactiviad y Estabilidad NuclearDocumento2 páginasRadioactiviad y Estabilidad NuclearProf. Ignacio CaggianoAún no hay calificaciones

- Catalogo Ruedas y RodajasDocumento11 páginasCatalogo Ruedas y RodajasMichel VelazquezAún no hay calificaciones

- Trastorno de Metabolismo de Proteinas RinaaaaaaDocumento28 páginasTrastorno de Metabolismo de Proteinas RinaaaaaaCarlos E. Cueto100% (3)

- BiosensoresDocumento33 páginasBiosensoresJUAN DIEGOAún no hay calificaciones

- Medicamentos de La APS en Chile.Documento8 páginasMedicamentos de La APS en Chile.Daniela Coca RamosAún no hay calificaciones

- E-sgi-A-g01 Guia Matriz de Compatibilidad Almacenamiento y Transp Sustancias QuimicasDocumento3 páginasE-sgi-A-g01 Guia Matriz de Compatibilidad Almacenamiento y Transp Sustancias QuimicasSeguridad Industrial el FaroAún no hay calificaciones

- Factibilidad TecnicaDocumento131 páginasFactibilidad TecnicadanteAún no hay calificaciones

- Prelaboratorio 2 BioquimicaDocumento3 páginasPrelaboratorio 2 BioquimicaAmarilis GómezAún no hay calificaciones

- Taller N3 Laura VelaDocumento3 páginasTaller N3 Laura VelaLAURA VELA0% (1)

- Manual SEBDocumento20 páginasManual SEBJuanma SaAún no hay calificaciones

- Act 2 QGF 20 2Documento2 páginasAct 2 QGF 20 2Jose PortilloAún no hay calificaciones

- La Guia de Berlin Gratuita en PDF La Berlinesa - 1Documento37 páginasLa Guia de Berlin Gratuita en PDF La Berlinesa - 1Xema Marugán GacimartínAún no hay calificaciones

- AntibioticosDocumento33 páginasAntibioticosMari Marisol RodriguezAún no hay calificaciones

- Universidad Mayor de San Andres Facultad de Ciencias Puras Y Naturales Carrera de Ciencias QuimicasDocumento45 páginasUniversidad Mayor de San Andres Facultad de Ciencias Puras Y Naturales Carrera de Ciencias QuimicasRamiro Sanchez ApazaAún no hay calificaciones

- Formas de Propagación Del CalorDocumento3 páginasFormas de Propagación Del CalorkevinAún no hay calificaciones

- PRACTICA 6.bacteriologiaDocumento4 páginasPRACTICA 6.bacteriologiaDiana TenorioAún no hay calificaciones

- Informe N°2 - Solubilidad y CristalizaciónDocumento13 páginasInforme N°2 - Solubilidad y CristalizaciónAlfaro Barrientos Diego MaximilianoAún no hay calificaciones

- AmaracinaDocumento2 páginasAmaracinaveronicaAún no hay calificaciones

- Practica N°01Documento16 páginasPractica N°01Gabriela De La Cruz PayanoAún no hay calificaciones

- Clase 13.proteínas-2 de AbrilDocumento47 páginasClase 13.proteínas-2 de AbrilaugustoAún no hay calificaciones