Documentos de Académico

Documentos de Profesional

Documentos de Cultura

7 Herramientas - Joe

Cargado por

Omar FernandoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

7 Herramientas - Joe

Cargado por

Omar FernandoCopyright:

Formatos disponibles

I.

INTRODUCCIN

La evolucin del concepto de calidad en la industria y en los servicios nos

muestra que pasamos de una etapa donde la calidad solamente se refera al

control final. Para separar los productos malos de los productos buenos, a una

etapa de Control de Calidad en el proceso, con el lema: "La Calidad no se

controla, se fabrica". Finalmente llegamos a una Calidad de Diseo que

significa no solo corregir o reducir defectos sino prevenir que estos sucedan,

como se postula en el enfoque de la Calidad Total.

El camino hacia la Calidad Total adems de requerir el establecimiento de una

filosofa de calidad, crear una nueva cultura, mantener un liderazgo, desarrollar

al personal y trabajar un equipo, desarrollar a los proveedores, tener un

enfoque al cliente y planificar la calidad. Demanda vencer una serie de

dificultades en el trabajo que se realiza da a da. Se requiere resolver las

variaciones que van surgiendo en los diferentes procesos de produccin,

reducir los defectos y adems mejorar los niveles estndares de actuacin.

Para resolver estos problemas o variaciones y mejorar la Calidad, es necesario

basarse en hechos y no dejarse guiar solamente por el sentido comn, la

experiencia o la audacia. Basarse en estos tres elementos puede ocasionar

que en caso de fracasar nadie quiera asumir la responsabilidad.

De all la conveniencia de basarse en hechos reales y objetivos. Adems es

necesario aplicar un conjunto de herramientasestadsticas siguiendo un

procedimiento sistemtico y estandarizado de solucin de problemas. Existen

Siete Herramientas Bsicas que han sido ampliamente adoptadas en las

actividades de mejora de la Calidad y utilizadas como soporte para el anlisis y

solucin de problemas operativos en los ms distintos contextos de una

organizacin.

Las empresas son cada da ms conscientes de que la calidad de sus

productos y servicios es un factor de vital importancia para la supervivencia en

el mercado. Hoy en da, la calidad es tan importante como el precio, puesto que

la calidad es lo que atrae de nuevo a los clientes. Ante esta situacin, las

empresas no pueden escatimar esfuerzos para ofrecer nuevas opciones a unos

consumidores cada vez ms preocupados por la dualidad calidad/precio, y en

consecuencia, el control y la mejora de la calidad se han convertido en un

factor decisivo para aquellas empresas que desean competir y mantenerse en

el mercado actual con garantas de futuro.

En este trabajo pretendemos mostrar la utilidad de algunas herramientas

estadsticas bsicas en el control de la calidad y en la gestin empresarial,

centrando la atencin en las empresas del sector agroalimentario, en el cual

evaluaremos la aplicacin de las mismas en la elaboracin de productos de

panaderia.

II. OBJETIVOS

Aprender a utilizar en forma prctica cada uno de las herramientas estadsticas

para el control de calidad aplicndolas en un proceso continuo de elaboracin

de pan. Brindando una buena informacin de las herramientas existentes para

el control estadstico de la calidad.

Conocer el fundamento para la elaboracin de las graficas de control,

histogramas, diagramas, etc, e interpretarlas de tal manera, que ayude a

solucionar las dificultades y/o problemas que puedan presentarse en la

industria panificadora, buscando alcanzar mejores niveles de calidad.

III. REVISION BIBLIOGRAFICA

Segn HAGA PAN.

PANIFICACION INDUSTRIAL

La panificacin se basa en la fermentacin. El pan se elabora desde tiempos remotos

por lo que es indispensable en la alimentacin humana. Su elaboracin siempre ha

sido un arte, antes lo hacan pocas familias (era un secreto), el amasado mecanizado

hace comn su procesamiento. Actualmente el pan, lo hacen muchas familias (en

forma universal), pero hasta hoy todava existen muchos secretos en su elaboracin.

En las ltimas dcadas se da fundamento cientfico a la panificacin, con el estudio del

trigo y sus componentes, determinando que la accin de la GLIADINA y la

GLUTENINA son los responsables del esponjamiento de la masa.

El consumo del PAN, cubre un porcentaje significativo en la dieta alimentaria de los

hombres, llegando hasta un 25 a 30% en el caso de Europa y Amrica del Sur,

consumindose ms en la zona urbana.

1. El PAN.

Es un producto comestible que resulta de hornear una mezcla previamente

fermentada, la cual contiene por lo menos ingredientes primarios o bsicos: harina,

levadura, agua y sal, adems puede tener ingredientes secundarios: azcar,

manteca, huevos, lecitinas, leche y otros; que le van a conferir calidad nutricional y

organolptica.

Ingredientes complementarios, para asegurar un rendimiento constante:

MEJORADORES, para el papel de la levadura o formador de gas (Polvo de Hornear)

ADITIVOS, como conservadores contra hongos (sorbatos)

2. LA HARINA

La harina de trigo es el nico cereal (con excepcin del centeno y un hbrido de trigo y

centeno, el triticale) capaz de formar el gluten (complejo proteico insoluble en agua).

3. LA LEVADURA

La levadura es un organismo vivo capaz de crecer y reproducirse cuando encuentra el

ambiente propicio. Conocida tcnicamente como SaccharomycesCerevisae, vegetal

unicelular o especficamente un hongo.

La levadura presenta la particularidad de actuar principalmente sobre dos azucares:

azcar comn o sacarosa y azcar natural de harina o maltosa, transformndolas en

alcohol y anhdrido carbnico, gas que hace que las masas tomen volumen. Este

proceso es conocido como fermentacin. Merece tambin ser destacada la

importancia de la levadura por el gran poder alimenticio que provee al organismo, ya

que posee un alto contenido de protenas y complejo vitamnico del grupo B.

3.1 LA CANTIDAD DE LEVADURA A UTILIZAR EN UNA MASA ESTA REGULADA

POR

Tiempo de fermentacin: Fermentaciones largas necesitan menos levadura. Riqueza

de la frmula: Frmulas con alto contenido de azcar, sal, leche, grasas y huevos

deben llevar ms levadura. La fuerza de la harina: Harinas duras requieren ms

tiempo de fermentacin y menos cantidad de levadura. Las harinas blandas requieren

ms levadura para reducir el tiempo de fermentacin.

La levadura es gris-amarillenta y no es otra cosa que un enorme nmero de clulas de

levadura fuertemente prensadas entre s. El paquete de medio kilo contiene cerca de

5.000.000.000.000 (5 billones) de clulas. Las clulas de levadura son cultivadas en

cultivos especiales puros (fbricas de levaduras).

3.2 CONDICIONES PARA EL CRECIMIENTO DE LEVADURAS

[azcar]; dextrinas, maltosas y sacarosa en baja [ ]. Sino la difusin y smosis no

es normal, puede producir deshidratacin.

Abundante agua entre 26 y 38C.

Buena aireacin [oxgeno]

Adicin de algunos nutrientes como fosfato de amonio (potasio)

pH entre 5 a 6.

HR 0.75

3.3 FUNCIONES DE LA LEVADURA

a) Produccin de gas

b) Ayuda a la maduracin (desarrollo del gluten) y acondicionamiento

(esponjosa) de la masa.

c) Mayor y progresiva formacin de CO

2

de las levaduras naturales frente a las

sintticas.

Las levaduras ms adecuadas para una masa determinada se seleccionan con

medidas manomtricas del CO

2

formado.

La cantidad de levadura a usar en panificacin est en funcin de:

a) Tipo de harina;

Harinas fuertes requieren mayor nivel de levadura porque resisten ms

presiones de CO

2.

(a > CHON > levadura).

Harina de trigo duro requiere mayor cantidad de levaduras que la h. Trigo

blando. Debe emplearse no mayor de 2%

b) Frmula de la masa;

Los ingredientes de la masa bajan la cantidad de levadura as como el tiempo

de fermentacin.

c) Sistema de panificacin;

El mtodo esponja es generalmente ms econmico.

d) Escala de produccin.

FLUJO DE OPERACIONES

PESADO

MEZCLADO Y AMASADO

FERMENTACION INICIAL

Punching

FERMENTACION INTERMEDIA

Punching

DIVISION DE LA MASA-PESADO

MOLDEADO

FERMENTACION FINAL

HORNEADO

ENFRIADO

ALMACENADO

1. AMASADO Y MEZCLADO

El amasado y mezclado de la harina, agua y sal, se realiza entre 10 y 20 min. El

amasado permite la absorcin de agua (por las protenas y grnulos triturados del

almidn) y el desarrollo de la elasticidad y extensibilidad del gluten (glutenina y

gliadina) debidos probablemente a la oxidacin al aire de los grupos sufhidrilos [- SH +

1/2 (S-S)] y el reagrupamiento de enlaces disulfuro.

Se capta el O

2

que reacciona con el S llegando a oxidarse

Se producen intercambios de iones S-S, formando enlaces fuertes.

* El grupo sulfhidrilo se encuentra mayormente en el huevo, da un color

verdoso y mal olor al ser quemado.

Durante el amasado se dan las siguientes interacciones:

1 entre CHON y almidn

2 entre CHON, almidn y lpidos

Los lpidos polares de la harina (fosfolpios y glicolpidos), se encuentran el 75% ligado

a protenas. Una adicin suplementaria de glicolpidos naturales (mono o diglicridos),

ayuda a:

Mayor volumen del pan Mejora de la textura por la alta retencin del agua. El amasado

forma en la pasta una red de protenas y de glicolpiods en torno a los grnulos de

almidn. Las interacciones glicolpidos-almidn (enlaces de hidrgeno), resultan

reforzadas por la coccin del pan (gelatinizacin a 65C en agua), teniendo una

importante funcin en la retencin del agua.

Esta red deformable sera responsable de las principales propiedades de la masa

panaria:

la extensibilidad que permite un cambio de forma

la impermeabilidad al gas, que permite la retencin del CO

2

y su hinchazn.

La elasticidad, necesaria para la retencin del CO

2

y la formacin de una

estructura esponjosa.

La fuerte retencin de agua (causa de la blandura despus de la coccin).

2. FERMENTACION

La glucosa presente en la pasta se transforma en etanol (0.3% en el pan fresco, sabor

caracterstico) y CO

2

por la levadura.

La produccin de CO

2

comienza lentamente y despus se acelera a causa de la

multiplicacin de la levadura. Esta formacin gradual del gas resulta deseable, pues un

aumento ms rpido del volumen de la pasta motivara la ruptura. Se adapta una T de

23 a 28C

La glucosa se produce en su mayor parte por ataque enzimtico de los grnulos de

almidn (aprox. 10% de los grnulos totales de almidn).

3. PUNCHING

Golpe que se da a la masa para eliminar CO

2

e incorporar o integrar el O

2

(aire). Alta

[CO

2

] en la masa inhibe las levaduras. Mantener una T constante que permita una

fermentacin vigorosa (Ti y Te uniforme) y desarrollo del gluten. En proceso

mecanizado se hace por rodillos, que resulta rpido y facilita el trabajo en lotes.

4. PESADO Y CORTADO

Separa en porciones exactamente (panes, panetones, etc.) para cortar en mquinas

divisoras.

5. BOLEADO

Se coge cada divisin (porcin) cubriendo con una capa de harina para facilitar el

trabajo.

6. FERMENTACION INTERMEDIA

12 a 15 min.

7. MOLDEADO

Dar forma a la masa (forma final que va ha tomar el pan)

Existen moldes automticos, panes en serie.

8. FERMENTACION FINAL

Debe alcanzar el mximo en volumen.

T 35 a 38C y HR 80 a 85% (maduracin), por un tiempo de 4 horas.

9. HORNEADO

Contina el aumento en volumen de la masa hasta una T de 50C, T a la cual se

inactiva la levadura, finalmente muere. Permite la salida del CO

2

y OH (79C) La

transferencia de calor es lento por existir abundante espacio vaco, alcanzando 100C

en el punto ms fro como mximo.

T exterior entre 250-300C, con alta T, P y Vpan

Las protenas se coagulan en particular las albminas y globulinas. La estructura

esponjosa del pan queda as estabilizada.El almidn se gelifica (suavidad al pan) a

65C, conjuntamente con la desnaturalizacin del gluten.

Los grnulos de almidn se hidratan hasta los 54C, absorbiendo de los dems

componentes (gluten hidroflico), fijndose en el gluten y tornando una estructura semi-

rgida. Formacin de la costra (desecacin) y cambios de color, debido al

pardeamiento no enzimtico (azcar reductor y grupo amino), que acompaado de

compuestos odorantes (maltol en partculas).Cuando se forma la corteza rpida

(300C), sta tiende a agrietarse por las presiones que ejercen el CO

2

y el OH. El

tiempo del horneado depende del pan y sus componentes.

CONDICIONES DE HORNEADO

C

Expansin de masa periodo evaporacin periodo final

99

63 destruccin de levaduras

8.5 13 19.5 26 min

10. ENFRIADO

En el amasado los grnulos de amilosa se separan del almidn.

En el horneado aumenta la amilosa libre y a T alta, capta agua y se gelatiniza,

tornndose amorfa.

Cuando el pan se enfra, la amilosa se cristaliza y; la amilopectina se vuelve amorfa

(pan fresco)

El ENVEJECIMIENTO o endurecimiento se retarda por congelacin, pero no por

refrigeracin.

En el endurecimiento tambin la amilopectina se cristaliza, quitndoles ms agua al

gluten.

Cuando se calienta, vuelve su forma amorfa (hinchamiento y absorcin del agua. Si se

vuelve a enfriar, se cristaliza, tornndose c/vez ms dura.

Segn VELSID.

PROBLEMAS EN LA ELABORACIN DE PAN

Despus del horneado del pan, lo que ms deseamos es romper o cortar un trozo para

escuchar a la corteza crujir y dejar salir el aroma de un pan casero que nos

reconquista, pero no siempre sale como esperamos, a veces surgen problemas en la

elaboracin de pan que nos indican que en algo hemos fallado. En ningn momento

esto debe hacer tirar la toalla a quienes se inician en la elaboracin de pan,

conociendo algunos de los problemas ms frecuentes que se pueden dar cuando

elaboramos pan, se puede remediar.

Los problemas en la elaboracin de pan que vamos a tratar son los que

posiblemente hayan impedido alguna vez que puedas lucir en tu mesa un suculento

servicio de pan por el que los comensales dejan todo.

220C T horneo T uniforme = coccin

Desarrollo del color

de la corteza

Evaporacin

mxima

Hasta dnde ha daado (o nos ha beneficiado) el deterioro de la panadera industrial

ante un pan casero bien hecho nadie se resiste. Y si est recin hecho, ya puede estar

acompaando al mejor guiso, que es posible que la estrella de la comida sea nuestro

pan.

Para obtener xito cuando hacemos nuestro pan es conveniente seguir los pasos si te

guas por una receta, utilizar los ingredientes especificados, realizar el amasado

pertinente, respetar los tiempos de levado, etc. A medida que avanza la experiencia en

la elaboracin de pan se va conociendo el comportamiento de la masa en todos sus

procesos, entonces se podr empezar a improvisar y a crear propios panes.

Hablando de los problemas en la elaboracin de pan, uno de los ms comunes es

que la corteza ha quedado demasiado blanda, esto puede deberse a la falta de vapor

en el horno. Esto se soluciona fcilmente si se proporciona la humedad necesaria al

horneado, se puede colocar una bandeja con agua en la parte inferior del horno

durante la coccin del pan, tambin se puede rociar agua con un pulverizador dos o

tres veces durante la coccin, el glaseado del pan y la pulverizacin del horno debe

realizarse primero antes de introducir el pan en el horno, y despus, tras unos veinte

minutos de horneado y una vez ms si se extiende el tiempo de coccin.

El problema contrario puede ser obtener un pan con la corteza demasiado dura,

suceder si te excedes en la grasa o en la vaporizacin del horno, este exceso se

remedia pulverizando menos agua en el prximo horneado y el pan ya elaborado lo

podrs disfrutar si lo dejas unas horas dentro de una bolsa de plstico.

A veces los lados del pan, as como la base o fondo, quedan muy blancos, parece que

les falte coccin. Esto puede ocurrir porque la temperatura del horno era ms baja de

lo recomendable o porque la masa del pan se encontraba en un molde que impeda

que el calor penetrara. Esto tambin tiene remedio, retira el pan del molde y ponlo

boca abajo, hornea cinco o diez minutos ms.

Una corteza blanda y clara puede indicar, adems de que la temperatura del horno

estuviese demasiado baja, que le falta tiempo de horneado. Nos aseguramos de que

el pan est en su punto golpeando con los nudillos en la corteza, sonar hueco. Si no

sucede, deja cocer unos minutos ms y si pones el pan directamente sobre el calor de

la placa del horno mejor.

Por varios motivos puede quedar un pan seco, que se rompe y se desmenuza. Puede

deberse a un exceso de coccin, a una masa con demasiada harina o a una

temperatura del horno demasiado elevada. Contempla estas tres posibilidades para tu

prxima elaboracin de pan. A veces, aunque las recetas se cumplan al dedillo,

pueden variar las caractersticas de la harina utilizada, tambin cada horno acta de

una manera, para controlarlo hay que conocerlo.

Un exceso de lquido en la masa puede proporcionarnos un pan achatado y denso. Es

muy importante trabajar la masa lo suficiente para obtener una textura adecuada, que

la harina se una con el lquido, se desarrolle el gluten, atrapando aire en su interior.

Amasando a mano, dependiendo del pan que se quiera elaborar, el trabajo debe durar

como mnimo diez minutos.

Otros problemas los podemos observar antes de hornear el pan, como que la masa no

sube durante el leudado, difcilmente ser porque se ha olvidado agregar la levadura,

pero todo puede pasar. Quiz el problema es que la levadura estaba caducada, por lo

tanto no realizar su funcin. En un momento de urgencia puede recuperarse, en

breve explicaremos como.

Si la masa se seca durante el levado porque no la hemos cubierto y la humedad se ha

perdido, obtendremos un pan con una corteza frgil, que se desprende del pan.

Tambin puede suceder porque la temperatura del horno es ms baja de lo

recomendable y la masa no crece de forma regular. Es imprescindible introducir el pan

en el horno cuando ste ha adquirido la temperatura necesaria, es ms, el horno debe

precalentarse a una temperatura ligeramente superior a la del horneado, pues siempre

se pierde algo de calor al abrir la puerta. En el momento de hornear el pan se pone a

la temperatura recomendada y lista.

Si has elaborado pan y todo es correcto hasta el momento de dejarlo sobre una rejilla

para que se enfre, an puede haber otro problema, que el pan sepa a levadura. Se

cae en el error de creer que cuanta ms levadura se aplique, ms esponjoso va a

resultar el pan. Tambin hay quien aumenta la cantidad de levadura en la masa

porque se desea acortar el tiempo de levado, pero ya sabemos que la elaboracin de

pan necesita tiempo y mimo. El pan debe elaborarse con la cantidad de levadura justa

y necesaria para obtener como resultado el pan deseado.

Segn BESTERFIELD, Dale H.

1. HOJAS DE CONTROL: El propsito fundamental de las formas de control es

asegurar una recopilacin cuidadosa y precisa de datos por parte del personal de

operacin. Los datos debern presentarse de forma que permitan su fcil uso y

anlisis. El equipo a cargo de un proyecto disea la forma de control, especialmente

adaptada para una situacin determinada. En la figura se muestra una forma de

control utilizada para informar rechazos producidos en el proceso de pintura de

bicicletas.

Siempre que es posible, las formas de control se deben disear de manera tal que

muestren la ubicacin de los datos recabados.

La creatividad es muy importante en el diseo de una forma de control. Es

importante que dicha forma sea fcil de usar y, siempre que se pueda, que ofrezca

informacin sobre hora y ubicacin.

HOJA DE VERIFICACIN

Producto: Bicicleta -32 Fecha: 21 de enero

Etapa: Inspeccin Final Identificacin: Pintura

N inspeccionado: 2217 Inspector/operador: Jane

Do

Tipo de Rechazo Revisin Total

Burbujas IIIIIIIIIIIIIIII I 21

Pintura desvada IIIIIIIIIIIIIIIIIIIIIIIIIIII III 38

Chorreaduras IIIIIIIIIIIIIIII II 22

Exceso de pintura IIIIIIII I 11

Desteido IIII III 8

Ralladuras IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII II 47

Otros IIIIIIII II 12

Total 159

Nmero

Rechazos

IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII 113

IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII

IIIIIIII III

2. DIAGRAMA DE CAUSA Y EFECTO: Los diagramas de causa y efecto (CE) son

dibujos que constan de lneas y smbolos que representan determinada relacin

entre un efecto y sus causas. Su creador fue el doctor Kaoru Ishikawa en 1943 y

tambin se le conoce como diagramas de Ishikawa. Los diagramas de CE sirven

para determinar qu efecto es negativo y as emprender las acciones necesarias

para corregir las causas, o bien, para detectar un efecto positivo y saber cules

son sus causas. Casi siempre, por cada efecto hay muchas cusas que contribuyen

a producirlo.

Los diagramas de CE (tambin conocidos como diagramas de esqueleto de

pescado, debido a su forma) son medios en donde se pueden representar todas

las causas principales y menores.

El primer paso para construir un diagrama de CE consiste en la identificacin por

parte del grupo a cargo de un proyecto del efecto o problema de calidad que

interese. El lder del equipo lo escribe en la parte derecha de un pliego grande de

papel. Luego se procede a determinar cules son las causas principales y tambin

se incluyen en el diagrama.

Para la determinacin de las causas menores, el equipo que est a cargo del

proyecto debe aplicar la tcnica de la lluvia de ideas. sta tcnica para generar

ideas se adapta especialmente bien para trabajar con los diagramas de CE. En ella

se aprovecha la capacidad creativa de todo el equipo.

Una vez finalizado el diagrama de Ce, se procede a su evaluacin y definir cules

son las posibles causas. El procedimiento consiste en someter a votacin cada una

de las causas menores. Los miembros del equipo pueden poner su voto en una o

varias causas. Aquellas causas que obtengan la mayora de votos se encierran

dentro de un crculo y as se habr logrado determinar 4 o 5 de las causas ms

probables.

Se proponen soluciones para corregir tales causas y mejorar el proceso. Los

criterios empleados para evaluar las posibles soluciones incluyen el costo, la

factibilidad, la resistencia al cambio, las consecuencias, la capacitacin, etc. Una

vez que el equipo est de acuerdo en las soluciones por adoptar, se procede a las

fases de prueba e implantacin. Los diagramas se colocan en lugares claves, para

que sirvan de referencia constante cuando surjan problemas semejantes o nuevos.

Conforme se vayan encontrando nuevas soluciones y se vayan haciendo mejoras,

los diagramas se irn modificando en conformidad.

3. DIAGRAMA DE PARETO: Un diagrama de Pareto

es una grfica en donde se organizan diversas

clasificaciones de datos por orden descendente, de

izquierda a derecha, como puede observarse en la

En este caso, las clasificaciones de datos

corresponden a tipos de fallas producidas en

campo. Ejemplos de otros tipos de clasificacin de

datos seran los problemas relacionados con

productos rechazados, las causas de ellos y

diversos tipos de rechazos. La minora vital aparece a la izquierda de la grfica y la

mayora til, a la derecha.

Hay veces que es necesario combinar elementos de la mayora til en una sola

clasificacin denominada otros y que en la figura se indican como O. Siempre que

se utilice la categora otros, sta deber colocarse en el extremo derecho. La escala

vertical es para el costo en unidad monetaria, frecuencia o porcentaje. La diferencia

entre un diagrama de Pareto y de un Histograma radica en que la escala horizontal

de un diagrama de Pareto se refiere a categoras, en tanto que en el histograma tal

escala es numrica.

Hay ocasiones en las que en el diagrama de

Pareto aparece una lnea acumulativa, tal como

se muestra en la figura:

sta lnea representa la suma de los datos,

conforme stos se van aglutinando de izquierda

a derecha. Se emplean dos escalas; las que

est a la izquierda representa frecuencia o

costo expresado en unidad monetaria y la de la

derecha representa porcentajes.

Mediante los diagramas de Pareto se pueden

detectar los problemas que tienen ms relevancia. Por lo general, el 80% de los

resultados totales se origina en el 20% de los elementos. Lo anterior se puede

observar en la Figura anterior, en donde los tipos F y C de fallas producidas en el

campo son las causantes de casi el 80% del total. De hecho los elementos ms

importantes se ubican listando todos los elementos por orden descendente. La

grfica es muy til al permitir identificar visualmente en una sola revisin tales

minoras de caractersticas vitales a las que es importante prestar atencin. As, se

utilizan todos los recursos necesarios para llevar a cabo una accin correctiva.

Es muy fcil construir un diagrama de Pareto, lo que implica seis pasos.

1. Definir qu mtodos se emplear para clasificar los datos. Por problema, por

causa, por tipo de rechazo, etc.

2. Definir si para clasificar la gradacin de las caractersticas se va a emplear el

costo expresado en unidad monetaria (preferible) o la frecuencia.

3. Reunir los datos correspondientes a determinado periodo.

4. Resumir los datos y disponer las categoras, de la mayor a la ms pequea.

5. En caso de que se desee emplearlo, calcular el porcentaje acumulativo.

6. Construir el diagrama y determinar la minora vital.

El diagrama de Pareto es una poderosa herramienta para la elevacin de la calidad.

Sirve para detectar problemas y para evaluar las mejores logradas en un proceso.

4. HISTOGRAMA: Un histograma es una

grfica que muestra la distribucin de

frecuencia (variacin) de una muestra de

datos (informacin numrica). Los

histogramas pueden servir a manera de

verificacin rpida de los diferentes

puntos dentro de un proceso con el fin de

determinar donde ocurre la cantidad ms

grande de variacin en el proceso o

donde se han excedido las

especificaciones. Este enfoque no supone que el proceso est en un estado de

control, ni determinar de lo que el proceso es capaz. A estas alturas el uso de

histogramas para datos variables es similar al de los diagramas de Pareto para los

datos de los atributos: enfocar los esfuerzos donde ocurra la cantidad ms grande

de error para dar prioridad a las reas problema.

En cada punto en el proceso donde se espera que se presente la variabilidad, tan

poco deseada, se debe hacer un muestreo en 50 artculos o ms y se deben medir

las dimensiones apropiadas para cada uno de ellos. Se fija de antemano la escala

del histograma y el inspector/verificador del proceso slo coloca una marca de

verificacin en la celda correspondiente. A partir de entonces se pueden poner los

lmites de especificacin sobre el histograma.

5. DIAGRAMA DE DISPERSIN: La manera ms sencilla de definir si existe una

relacin causa y efecto entre dos variables es dibujando un diagrama de

dispersin. En la figura se muestra la relacin que existe entre la velocidad de un

automvil y el rendimiento de gasolina por kilmetros.

En la figura se puede observar que conforme aumenta la velocidad, disminuye el

rendimiento. La velocidad del automvil se grafica en el eje x y es una variable

independiente. Por lo general, la variable independiente es controlable. El

rendimiento se coloca en el eje y, y es la variable dependiente o respuesta.

6. ESTRATIFICACIN: La

estratificacin consiste en dividir

la recogida de datos en estratos

segn el lugar, el momento o la

forma de recogida para identificar

su fuente de variacin o posibles

peculiaridades distintivas de cada

estrato. Por ejemplo, en la

siguiente figura se especifican las

frecuencias con las que aparecen

las reclamaciones consideradas

antes en el diagrama de Pareto

estratificadas por departamentos.

Se consideran los dos departamentos que reciben ambas reclamaciones. Se

observa que en el departamento A es la reclamacin 5 la ms importante,

mientras que en el departamento B es la reclamacin 1. Esto lleva a pensar que

las medidas para mejorar la calidad deberan ser diferentes o aplicarse en orden

diferente segn el departamento que consideremos.

7. GRFICAS DE CONTROL: La grfica de control es una excelente tcnica auxiliar

en la resolucin de problemas y para la consecuente mejora de la calidad. La

mejora de la calidad se produce en dos casos. Cuando se usa por primera vez la

grfica de control, por lo general el proceso todava e inestable.

Conforme se van identificando causas atribuibles a las condiciones que estn

fuera de control y se emprenden las correspondientes acciones correctivas, el

proceso se va volviendo estable, y de ello va resultando una mejor calidad. Los

esquemas anteriores se ilustran en la siguiente figura:

Si la idea es mala, resultar un esquema inverso. Siempre que un esquema de

puntos graficados no vare, quiere decir que la idea no tiene efecto alguno en el

proceso.

IV. MATERIALES Y METODOS

1. MATERIALES

Movilidad

Cmara Digital

Computadora

Informacin Ciberntica

Herramientas tecnolgicas para graficar los diagramas de procesos.

Hojas de apuntes

2. MTODOS

Mtodo inductivo; mediante la observacin, registro, anlisis y clasificacin

de los datos y su contrastacin. Para luego llegar a una hiptesis que

solucionara el problema planteado.

Deductivo

Hojas de verificacin

Entrevistas

Lluvia de ideas

V. RESULTADOS

HOJA DE RECOLECCION DE DATOS

Anlisis en la calidad de los panes

PERIODO: 01/03/2010 26/03/2010

PROCEDENCIA: Panificadora San Mathias

PRODUCTO: Pan

TOTAL

FALLAS EN EL PROCESO

1ra SEMANA

L M M J V

Deficiente distribucin

del rea de fermentacin

5

Deficiente trabajo

manual y capacitaciones

2

Dosificacin de la

levadura

3

Excesivo trabajo manual

2

Tiempo de adicin de la

levadura

2

Graduacin de la

temperatura

3

Humedad Relativa de la

cmara de fermentacin

3

Poca sal o azcar.

3

Corrientes de Aire

5

Harina con baja actividad

enzimtica

2

Otros

x x x

3

TOTAL

8 5 8 3 9

33

Clima

Baja calidad

Tiempo de adicin de

la levadura

DIAGRAMA DE CAUSA EFECTO (Ishikawa)

De acuerdo a los datos de la hoja de verificacin tenemos:

CATEGORIA # FALLAS

Deficiente trabajo manual y capacitaciones 5

Corrientes de Aire 5

Dosificacin de la levadura 3

Humedad Relativa de la cmara de fermentacin 3

Poca sal o azcar 3

Graduacin de la temperatura 3

Deficiente trabajo manual y capacitaciones 2

Excesivo trabajo manual 2

Tiempo de adicin de la levadura 2

Harina con baja actividad enzimtica 2

Otros 1

TOTAL 31

Harina

ALMACENAMIENTO MATERIA PRIMA MEDIO AMBIENTE

Frio

Sal

Ambientes inadecuados para

la etapa de fermentacin

PANES DE

BAJA

CALIDAD

Dbil

Levadura

Fuerte

Calor

Balanza

Graduacin de temperatura

Mezcladora

Deficiente capacitacin

Repentinos cortes de

energa elctrica.

Tiempos

Mezclado

Cmara de

fermentacin

MANO DE OBRA

MAQUINARIAS Y

EQUIPOS

DIAGRAMA DE PARETO

N Categora Frecuencia

absoluta

Frecuencia

absoluta

acumulada

Frecuencia

relativa

absoluta %

Frecuencia

Relativa

acumulada %

1 Deficiente trabajo

manual y capacitaciones

5 5 16.3 16.3

2 Corrientes de Aire 5 10 16.3 32.6

3 Dosificacin de la

levadura

3 13 9.68 42.28

4 Humedad Relativa de la

cmara de fermentacin

3 16 9.68 51.96

5 Poca sal o azcar 3 19 9.68 61.64

6 Graduacin de la

temperatura

3 22 9.68 71.32

7 Deficiente trabajo

manual y capacitaciones

2 24 6.45 77.7

8 Excesivo trabajo manual 2 26 6.45 84.22

9 Tiempo de adicin de la

levadura

2 28 6.45 90.67

10 Harina con baja actividad

enzimtica

2 30 6.45 97.12

11 Otros 1 31 3.23 100

CATEGORIAS

Deficiente trabajo manual y capacitaciones 16.3

Corrientes de Aire 16.3

Dosificacin de la levadura 9.68

Humedad Relativa de la cmara de fermentacin 9.68

Poca sal o azcar 9.68

Graduacin de la temperatura 9.68

Deficiente trabajo manual y capacitaciones 6.45

Excesivo trabajo manual 6.45

Tiempo de adicin de la levadura 6.45

Harina con baja actividad enzimtica 6.45

Otros 3.23

Interpretacin

Segn el diagrama de Pareto se observa que el 80% de errores obtenidos durante el

procesamiento de elaboracin de pan, se dan en las 2 primeras categoras las cuales

representan el 20%. Tambin se observa que existe una igualdad de causa en casi

todo el proceso; Siendo las 2 primeras la que ms porcentaje acumula.

Esto nos permitir centrarnos con mayor facilidad en las 2 primeras causas y as poder

reducir el problema.

GRAFICO DE ESTRATIFICACIN

Categorias Panes de baja calidad %

Mano de obra 5 46

Medio ambiente 3 27

Materia prima 2 18

Maquinaria 1 9

Total 11 100

Interpretacin

En la torta de estratificacin observamos que en la elaboracin de pan, el

problema principal se cita en la mano de obra, debido a la falta de precisin en el

momento de adicion de la levadura durante el amasado, asi como tambien en el

control de la maquina amasadora (tiempo), por otra parte se observa que los

problemas medio ambientales tienden gran trasecendencia en el proceso, debido a

los cambio climticos poco predescibles.

Tenemos as otras causas de menor magnitud en el proceso de elaboracion.

VI. DISCUSIONES

Hoy en da las empresas que se dedican a fabricar y construir diversos cosas

para facilitar y cuidar la vida de las persona, deben emplear las 7 herramientas

ya que estas son muy importantes para el mejoramiento de la calidad de los

productos, as mismo para el crecimiento y beneficio de la empresa y de los

consumidores.

Durante el anlisis realizado en la panadera se observ que la causa principal

para que afecte la calidad de los panes, est en la mano de obra ya que esta

no es capaz ni suficiente para solucionar el problema que se aqueja en la

empresa que se da con frecuencia.

VII. CONCLUSIONES

Adems aprendimos a cuantificar los diversos mtodos estadsticos de control

de calidad, que aplicamos en el rea de panadera, viendo as los parmetros

de control y temperatura para obtener resultados favorables.

Encontramos y

Aprendimos el huso de las 6 herramientas satisfactoriamente con la

colaboracin del grupo de trabajo y con la aportacin de todos con el mtodo

de lluvia ideas.

Concluimos que el principal problema que aqueja a la panadera en mencin

es la ausencia de una mezcladora para lograr una mejor homogeneidad.

El lugar donde se elabora la mezcla de la masa no es indicada o no cumple

con los requerimientos de salubridad, no se cumple el layout que son normas

indispensables para el cumplimiento adecuado en una empresa seria y

responsable.

El personal no est lo suficientemente calificado para poder identificar y

resolver este tipo de problemas.

No cuenta con un horno industrial de escala que nos permita controlar

parmetros como temperatura y el tiempo indicado.

VIII. RECOMENDACIONES

Aplicacin de las 7 herramientas, durante todo el procesamienmto, con la

finalidad de mejorar cada una de las etapas de elaboracion y asegurar la

calidad del producto

Personal calificado en los cuellos de botella.

Constante capacitacin del personal en cursos y talleres.

Mantenimiento y limpieza de los equipos y maquinas.

Tener mayor control en manejo del proceso como por ejemplo solicitar

asesoramiento de un profesional en el rea.

Los trabajadores deben de estar bien implementados con materiales que

aseguren la calidad del producto (mascarillas, boinas, mandiles).

IX. BIBLIOGRAFA

LIND, Douglas y MARCHAL, William y MASON, Robert. Estadstica para

administracin y economa. Alfaomega. Colombia. 11a edicin. 2004.

CRDOVA, Jorge Herramientas estadsticas para la gestin en salud. 3ra

edicin. JC ediciones. Versin electrnica (formato CD). Mayo 2003. Per.

Manual de Control de Calidad de J.M: Juran y F.M. Gryna

Tratado de la Calidad Total de VincentLaboucheix

http://www.gastronomiaycia.com/2008/10/14/problemas-en-la-elaboracion-de-

pan/

FACULTAD DE INGENIERA AGROINDUSTRIAL

DEPARTAMENTO ACADMICO DE INGENIERA

AGROINDUSTRIAL

AREA ACADMICA DE CIENCIA Y TECNOLOGA DE

ALIMENTOS

CONTROL DE CALIDAD AGROINDUSTRIAL

TRABAJO ENCARGADO

TITULO: 7 HERRAMIENTAS DE CONTROL DE CALIDAD

ALUMNOS: ANGIE DANAI PINEDO FLORES

MARTHA RUIZ PEREZ

PERCY LUIS MAGALLANES RUIZ

JOE RAMIREZ GONZALES

GERONIMO RIOS CARRASCO

ZULY PINCHI PINEDO

TONY SANDOVAL PINEDO

JAIRO RAMIREZ

TEDY TAPULLIMA TAPULLIMA

DOCENTE: Ing. EPIFANIO MARTINEZ MENA

FECHA DE PRESENTACIN: 12/04/2011

TARAPOTO PER

2011

También podría gustarte

- Preguntas Job 14 Al 20Documento1 páginaPreguntas Job 14 Al 20Omar FernandoAún no hay calificaciones

- Manejo y Tratamiento Aguas Residuales en Ingenios AzucarerosDocumento31 páginasManejo y Tratamiento Aguas Residuales en Ingenios AzucarerosOmar Fernando100% (1)

- Preguntas Nehemías Capitulos 2Documento1 páginaPreguntas Nehemías Capitulos 2Omar FernandoAún no hay calificaciones

- Preguntas Ester Cap 10 y Job Cap 1Documento1 páginaPreguntas Ester Cap 10 y Job Cap 1Omar FernandoAún no hay calificaciones

- Preguntas Job Cap 7 Al 13Documento1 páginaPreguntas Job Cap 7 Al 13Omar Fernando100% (1)

- Preguntas Ester Capítulos 3Documento1 páginaPreguntas Ester Capítulos 3Omar FernandoAún no hay calificaciones

- Determinación de Cloro ResidualDocumento6 páginasDeterminación de Cloro ResidualOmar FernandoAún no hay calificaciones

- Sulfa ToDocumento1 páginaSulfa ToOmar FernandoAún no hay calificaciones

- Rany Maxwell. Si Mi Pueblo Orara PDFDocumento194 páginasRany Maxwell. Si Mi Pueblo Orara PDFOmar FernandoAún no hay calificaciones

- Colorantes ArtificialesDocumento10 páginasColorantes ArtificialesOmar FernandoAún no hay calificaciones

- Métodos de Evaluacion Sensorial2Documento30 páginasMétodos de Evaluacion Sensorial2Omar FernandoAún no hay calificaciones

- PSICROMETRÍADocumento18 páginasPSICROMETRÍAOmar FernandoAún no hay calificaciones

- Calderas PDFDocumento50 páginasCalderas PDFGeovanny Moyano71% (7)

- Difusion de Gases Final)Documento11 páginasDifusion de Gases Final)Omar FernandoAún no hay calificaciones

- Analisis Fisicoquimico de La NaranjaDocumento8 páginasAnalisis Fisicoquimico de La NaranjaOmar FernandoAún no hay calificaciones

- Proyecto UvaDocumento31 páginasProyecto UvaOmar Fernando100% (1)

- Alcalinidad Del AguaDocumento10 páginasAlcalinidad Del AguaOmar FernandoAún no hay calificaciones

- VidanaquellechedesoyaDocumento9 páginasVidanaquellechedesoyaOmar FernandoAún no hay calificaciones

- Arbol de ProblemasDocumento77 páginasArbol de ProblemasOmar Fernando100% (3)

- Taller de E + EDocumento6 páginasTaller de E + EOmar FernandoAún no hay calificaciones

- Aumento en El Punto de EbulliciónDocumento6 páginasAumento en El Punto de EbulliciónOmar FernandoAún no hay calificaciones

- Poes Planta LimonesDocumento53 páginasPoes Planta LimonesOmar Fernando100% (1)

- Determinación Espectrofotométrica de HierroDocumento11 páginasDeterminación Espectrofotométrica de HierroOmar Fernando67% (3)

- Decreto Legislativo 701 - Libre CompetenciaDocumento10 páginasDecreto Legislativo 701 - Libre CompetenciaOmar FernandoAún no hay calificaciones

- La Naturaleza de Las EnzimasDocumento28 páginasLa Naturaleza de Las EnzimasOmar Fernando0% (1)

- Momento AngularDocumento14 páginasMomento AngularOmar FernandoAún no hay calificaciones

- Productores Secundarios2Documento9 páginasProductores Secundarios2Omar FernandoAún no hay calificaciones

- Encurtido de FrutasDocumento195 páginasEncurtido de FrutasOmar FernandoAún no hay calificaciones

- Economia GeneralDocumento12 páginasEconomia GeneralOmar FernandoAún no hay calificaciones

- Receta KFCDocumento3 páginasReceta KFCeddAún no hay calificaciones

- AG MangoDocumento64 páginasAG MangoEdgar LópezAún no hay calificaciones

- Salsas y GuarnicionesDocumento8 páginasSalsas y GuarnicionesManuelmorote100% (1)

- Problemas y Aplicaciones. Pagina49: FPP BrasilDocumento8 páginasProblemas y Aplicaciones. Pagina49: FPP BrasilJacqueAún no hay calificaciones

- Origen Del Garde MangerDocumento2 páginasOrigen Del Garde MangerRicardo Bungacho100% (3)

- Tecnologia AlimenticiaDocumento39 páginasTecnologia AlimenticiaOswald Germain Barrera0% (1)

- Curso 2Documento35 páginasCurso 2MoiAún no hay calificaciones

- Manual Diseña Tu ProgramaDocumento55 páginasManual Diseña Tu Programaelimat100% (2)

- Informe Diseño Empaque o Etiqueta Iamagen CorporativaDocumento29 páginasInforme Diseño Empaque o Etiqueta Iamagen CorporativajessicaAún no hay calificaciones

- Programas Sociales en El PeruDocumento33 páginasProgramas Sociales en El Peruproyectosintegrales95100% (1)

- RM 04Documento4 páginasRM 04WilbertRamosCartAún no hay calificaciones

- La - Investigación en - ECAPMADocumento180 páginasLa - Investigación en - ECAPMALucerina Artunduaga PimentelAún no hay calificaciones

- Cantòn GualaceoDocumento19 páginasCantòn GualaceogladyssarangoAún no hay calificaciones

- Lista PreciosDocumento5 páginasLista PrecioscucochuisAún no hay calificaciones

- Formato 05 - Pip CamalDocumento14 páginasFormato 05 - Pip CamalJoel A. RosalesAún no hay calificaciones

- Politica de CalidadDocumento2 páginasPolitica de CalidadJheimy VargasAún no hay calificaciones

- Proyecto de Cafe OrganicoDocumento78 páginasProyecto de Cafe OrganicoGeiler67% (3)

- INDICE de FÓRMULAS - 100 Formulas QuimicasDocumento3 páginasINDICE de FÓRMULAS - 100 Formulas QuimicasElizabeth WalshAún no hay calificaciones

- UntitledDocumento192 páginasUntitledDiego PadillaAún no hay calificaciones

- Manual de FuncionesDocumento3 páginasManual de FuncionesAlex Jor AriasAún no hay calificaciones

- Qali WarmaDocumento4 páginasQali WarmaMiriam EncinasAún no hay calificaciones

- FECHADOSDocumento4 páginasFECHADOSOwal Do EriAún no hay calificaciones

- Estandares de CalidadDocumento19 páginasEstandares de CalidadlauraAún no hay calificaciones

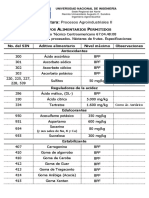

- Aditivos Alimentarios PermitidosDocumento2 páginasAditivos Alimentarios PermitidosDosazelaAún no hay calificaciones

- HACCP Resumen Del Capitulo 1Documento12 páginasHACCP Resumen Del Capitulo 1Jose Luis Barreto RodriguezAún no hay calificaciones

- Diagnostico MercacentroDocumento8 páginasDiagnostico MercacentroCamila Cruz0% (1)

- Cocina Regional Del ParaguayDocumento5 páginasCocina Regional Del ParaguayMaria Nancy chicataAún no hay calificaciones

- Informe1-COMPRESIÓN UNIAXIALDocumento48 páginasInforme1-COMPRESIÓN UNIAXIALBilly Francisco Gonzales50% (2)

- Peladora de PapasDocumento7 páginasPeladora de PapasGabriel Isla Huaman67% (3)

- Proyecto de ModuloDocumento28 páginasProyecto de ModuloHALFDAR EL ORCOAún no hay calificaciones