Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Clasificación de Las Fundiciones

Clasificación de Las Fundiciones

Cargado por

Jc LeivaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Clasificación de Las Fundiciones

Clasificación de Las Fundiciones

Cargado por

Jc LeivaCopyright:

Formatos disponibles

CAPITULO 40

FUNDICIONES

1. Generalidades

Al estudiar las aleaciones hierro-carbono definimos toricamentecomo fundicin toda

aleacin hierro-carbono que contiene ms del 1,76070 de carbono. Sin embargo, en la prc-

tica, el contenido de carbono de las fundiciones oscila entre el 2,5 yel 4,5 %. Adems

del carbono, suelen contener las fundiciones otros elementos, como el sicilio, manganeso,

azufre y fsforo, en las proporciones siguientes:

Carbono, 2,5 a 4,5 %

Silicio, 0,5 a 4%

Manganeso, 0,3 a 2070

Azufre, a 0,20%

Fsforo, a 1,5 %

Hay tambin fundiciones especiales qu tienen hasta un 15% de silicio y elementos

de aleacin como el niquel,cromo, molibdeno,.cobre,etc.

La fundicin se utiliza siempre para la obtencin de piezas por moldeo, en moldes

de arena o metlicos, y aunque pueden colarse directamente las piezas desde el horno

alto, ya que el arrabio obtenido en ellos es fundicin, casi siempre se utiliza fundicin

de segunda fusin, preparada: en crisoles, para pequeas coladas; en bomos elctricos,

para fundicionesdecalidad;enbornos de reverbero, para fundir grandes piezas,yen

hornos denominados cubilotes, que es donde se obtiene la mayor parte de la fundicin.

Los cubilotes sonhomoscilindricosde marcha discontinua y ventilacin forzada, que

se cargan por su parte superior con cargas alternadas dearrabiodealtohorno, cok meta-

lrgico y castina como fundente, en las proporciones respectivas aProximadas de SOa

10yaO,5. Tambin se utiliza chatarra de hierro y acero sustituyendo a parte de la carga

dearrabio.

2. Aplicaciones de las fundiciones

La fundieinseempleapara la fabricacin de un nmero de piezascadadia mayor,

desplazando incluso al acero en algunas piezas, como, >por .ejemplo, loscigiiealesde mo-

tores, que tradicionalmente se fabricaban deac.ero.

Esto se dbea las innegables ventjasquetiene la fundiein,cuyos inconvenientes

se han eliminado, en gran parte, en las fundiciones especiales.

Las fundiciones tienen las siguientes ventajas:

l.a La fabricaeinde piezas con fundicin es ms sencilla que con acero:

a) Porque la temperatura de fusin de lafundieines ms baja y no necesita.de

regulacin especial.

b) Se funden muy feilmentepiezas muy grandes y muy pequeas.

e) 'La mecanizaeinde la fundicin es ms fcil que la del acero.

525

2.

a

Las fundiciones tienen caractersticas muy aceptables para muchas aplicaciones:

resistencia a la compresin hasta 100 Kg. por mm

2

, y a la traccin, hasta 90 Kg./mm

2

;

muy buena resistencia al desgaste; una capacidad superior al acero para absorber vibra-

ciones; cualidades autolubricantes, y ms resistencia a la oxidacin que el acero al carbonoo.

3.

a

Las piezas de fundicin, por razn de su ms fcil fabricacin, son ms baratas

que las de acero.

3. Clases de fundiciones

Hasta hace pocos aos slo se utilizaban tres clases de fundiciones: las blancas, las

atrochadas y las grises. Sin embargo, el descubrimiento de las fundiciones maleables y

la introduccin de elementos de aleacin han abierto un amplio campo a las fundiciones.

Actualmente, las fundiciones pueden clasificarse con arreglo al siguiente cuadro:

Blancas

FuNDICIONES ORDINARIAS .

1

Ferrticas

Grises Grises ordinarias

Perlticas

Atruchadas

Resistentes a la rotura

Resistentes al desgaste

Resistentes al calor

De alta dureza

FuNDICIONES ALEADAS o

De baja aleacin

De alta aleacin

!

[

Al nquel

Al cromo

Al silicio

Al aluminio

FUNDICIONES ESPECIALES .

FuNDICIONES ORDINARIAS

1

Corazn blanco (europeas)

Maleables Corazn negro (americanas)

Maleable perltica

De grafito esferoidal

De grafito difuso

Las fundiciones ordinarias son las que nicamente contienen hierro, carbono y pe-

quefias cantidades de silicio, manganeso, azufre y fsforo, sin que en su elaboracin in-

tervenga ninguna tcnica especial. Por el aspecto que presentan sus superficies de fractu-

ra, se clasifican las fundiciones ordinarias en blancas, grises y atrochadas.

Las fundiciones blancas se denominan as porque el color que presenta su superficie

de fractura es predominantemente blanco. En estas fundiciones todo el carbono que con-

tienen est combinado con el hierro en forma de carburo de hierro (CFe3), o sea, cemen-

tita. Las fundiciones blancas son duras y frgiles.

Las fundiciones grises deben su llombreal color gris que presenta su superficie de

fractura, debido a que la mayor parte del carbono que las constituyen est en forma de

grafito.

Las fundiciones grises pueden clasificarse en ferrticas, grises ordinarias y perlticas.

526

Las fundiciones ferrticas son las que contienen de 0,3 a 0,5 OJo de carbono combina-

do, Yentonces, del 20 al 50 OJo de su hierro est en forma de ferrita.

Las fundiciones grises ordinarias contienen del 0,4 al 0,6 por ciento de carbono com-

binado.

Y, por fin, las fundiciones perlticas contienen aproximadamente 0,80 OJo de carbono

combinado con el hierro, formando perlita.

Las fundiciones grises, en general, son menos duras que las blancas, pero ms tena-

ces. Su resistencia a la traccin vara con la proporcin del carbono combinado: de 12

Kg.lmm

2

en las fundiciones ferrticas, a 20 Kg.lmm

2

en las fundiciones perlticas.

Las fundiciones atrochadas son intermedias entre las fundiciones blancas y grises, y

sus superficies de fractura son tambin blancas y grises.

En el cuadro n.o 1 figura la composicin de los arrabios normalmente producidos en

Espaa, que son fundiciones ordinarias.

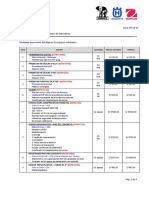

CUADRO N.o 1

COMPOSICION DE LOS ARRABIOS MAS CORRIENTES OBTENIDOS

EN LOS HORNOS ALlOS ESPAOLES

Calidades Composicin %

Fundiciones atruchadas .

Fundiciones blancas .

Fundiciones grises

N.O 1 ;

N.O 2 .

N.O 3 .

N.O 4 .

N.O 5 .

C

3,25

3,25

3,50

3,50

3,50

4,00

4,00

Si

3,50

2,40

2,10

1,80

1,40

0,90

0,80

S

0,01-0,2

Mn

0,4-1,5

P

0,04-0,8

FUNDICIONES ALEADAS

Las fundiciones aleadas son las que contienen elementos de aleacin, como nquel,

cromo, molibdeno y manganeso, en cantidades suficientes para mejorar las propiedades

mecnicas o qumicas de las fundiciones ordinarias.

Las fundiciones aleadas con menos del 5OJo de elementos de aleacin se denominan

de baja aleacin, y las que los contienen en proporciones superiores, de alta aleacin.

FuNDICIONES ESPECIALES

Las fundiciones maleables son fundiciones blancas, a las que se somete despus a un

tratamiento de recocido que se denomina de maleabilizacin, con objeto de transformar

su constitucin y aumentar su tenacidad y resistencia a la traccin. Hay tres clases de

fundiciones maleables: la de corazn blanco, obtenida por el procedimiento europeo; la

de corazn negro, obtenida por el procedimiento americano, y la maleable perltica, que

es una maleable de corazn negro a la que se ha sometido a un tratamiento comple-

mentario.

Las fundiciones maleables tienen resistencia a la traccin y alargamiento superiores

a las fundiciones ordinarias, llegando a una resistencia de traccin de 35 Kg.lmm

2

y un

alargamiento de un 20 OJo.

Las fundiciones de grafito esferoidal son fundiciones especiales obtendas mediante

la adicin de magnesio o de algn otro elemento, en el proceso de su elaboracin, con

527

lo que se consigue que el grafito, que en las fundiciones ordinarias est en forma laminar,

adquiera la forma esferoidal o nodular. El resultado de este cambio de estructura es un

aumento en la resistencia a la traccin hasta de 90 Kg.lmm

2

, y un alargamiento hasta

un 15OJo.

Las fundiciones de grafito difuso se obtienen partiendo de fundiciones blancas, que,

una vez convenientemente tratadas, adquieren una constitucin similar a los aceros eutec-

toides, con diminutos ndulos de grafito repartidos por toda su masa. La resistencia a

la traccin de algunas condiciones de este tipo supera los 80 Kg.lmm

2

, y el alargamien-

to resulta superior, algunas veces, al 4 OJo.

3

!1mclic;oI1PJ

. !lrJeJ'

,1 I

I

l' ~

Aceros

I I I'ul1ebciom>J

ti 6/anccu

"

o

{

2

3

5 ~ tleC

Fig. l.-Composicin en carbono y silicio ms corriente de las fundiciones grises,

de las fundiciones blancas y de los aceros.

4. Fundiciones blancas

Las fundiciones blancas son aleaciones hierrocarbono constituidas esencialmente por

perlita y cementita. Su porcentaje de carbono puede variar entre 1,76 y 6,67 %. A medida

que aumenta el porcentaje de carbono, aumenta el porcentaje de la cementita, desde el

27% que tiene con 1,76% de carbono, hasta el 100% cuando tiene 6,67% de C. y dis-

minuye el porcentaje de perlita desde el 85 hasta el 0%.

Las fundiciones blancas con un 4,3 OJo de carbono, que es la proporcin eutctica, se

denominan fundidones eutcticas.

Las fundiciones blancas con uncontenido de carbono inferior al 4,3% se denominan

hipoeutcticas. Y las fundiciones blancas con contenido de carbono comprendido entre

4,3 y 6,67 % se denominan hipereutcticas.

Las fundiciones blancas hipoeutcticas tienen una microestructura observable en el

microscopio formada por agrupaciones derivadas de la ledeburita compuestas por cemen-

tita y perlita. .

En cambio, la microestructura de las fundiciones blancas hipereutcticas est forma-

da por grandes masas de cementita primaria (en lugar de la perlita de las hipoeutcticas)

rodeadas tambin de agrupaciones de perlita y cementita. derivadas de la ledeburita.

Las fundiciones blancas, en general, son muy duras, de 300 a 350 Brinell, pero frgi-

les y de poca tenacidad.

Las fundiciones blancas no tienen mucho inters industrial, emplendose en su mayor

parte para la obtencin de fundiciones maleables, corno veremos ms adelante;

5. Fundiciones grises

As como en las fundiciones blancas todo el carbono que contienen est en forma

de carburo de hierro (eFe3)' o sea, formando con el hierrocementita, en las f u n d i ~

528

ciones grises, tericamente, todo el carbono debera estar en forma de grafito, y, por lo

tanto, el hierro estara en forma de ferrita.

En la prctica, sin embargo, no existen ni se emplean fundiciones grises en que todo

el carbono est en forma de grafito, sino fundiciones en que parte del carbono se encuen-

tra formando cementita, y parte, en forma de grafito.

CUADRO N.o 2

COMPOSICION DE LAS FUNDICIONES ORDINARIAS MAS EMPLEADAS EN ESPAA

Clase de fundicin

Gris ordinaria .

Gris alta resistencia ..

Blanca .

Fundiciones blancas para la obtencin

de maleables:

De corazn blanco (europeas) .

De corazn negro (americana) .

Composicin %

C Si Mn P S

2,5-4,00 1,0-3,80 0,40-1,0 0,05-1,00 0,05-0,25

2,8-3,30 1,4-2,00 0,50-0,8 0,05-0,15 0,05-0,12

1,8-3,20 0,5-1,90 0,25-0,8 0,05-0,20 0,06-0,18

2,5-3,00 0,5-1,25 0,40-0,6 0,05-0,10' 0,05-0,10

2,0-2,75 0,5-1,20 0,40-0,6 0,05-0,10 0,05-0,10

Las fundiciones grises tienen un peso especfico de 7,25, inferior al peso especfico

de las blancas, que es alrededor del 7,7. Ello es debido a que el carbono en forma de

grafito tiene un volumen mayor que combinado con el hierro en forma de cementita. Esto

se traduce en un aumento de volumen de las fundiciones grises al enfriarse, entre los 1.000

0

y 800, que son las temperaturas en que se forma el grafito.

Las contracciones en la solidificacin de las fundiciones varan con la clase de fundi-

cin. As, las fundiciones grises se contraen solamente un 2,1 070, aproximadamente, en

volumen (en longitud, 0,7 a 1,3 %), mientras que las fundiciones blancas se contraen un

4,4% en volumen (en longitud, 1,2 a 2%). El acero se contrae un 5,2% en volumen (en

longitud, 1,5 a 2,6 %) (fig. 2).

COH'or:aDhN" o

C"/are:t'ClOITL".1 L"IT .x

7 r - - - - - - - - - - ~ - - - - _ _ _ .

i ~ :

f E,,;',__,eITb --

14M" f+PIJO fZIJO

O

(fJf)I)' /JDD o 6(J(J" 'HJD0 31M- C

Fi.g. 2.-Contraccn en el enfriamiento de. las fundiciones blancas y grises.

La formacin de grafito en las fundiciones, o sea, la formacin de fundiciones grises

en lugar de blancas, se debe a la influencia del silicio, que cuando est en proporcin

de 0,1 a 0,6%. en la fundicin, no ejerce ninguna influencia apreciable; pero en propor-

ciones de 0,6 a 3,5 % favorece la formacin de grafito y, por tanto, modifica sustancial-

mente las propiedades de las fundiciones. As, por ejemplo, una fundicin de 4,5%

529

de e y 0,6 OJo de Si, es una fundicin blanca; y, en cambio, otra fundicin del mismo

porcentaje de carbono y 2,5 OJo de silicio, es una fundicin gris.

Otra circunstancia que ejerce una gran influencia en la formacin de fundiciones gri-

ses o fundiciones blancas es la velocidad de enfriamiento. Los enfriamientos lentos favo-

recen la formacin de grafito y, por tanto, la formacin tambin de fundiciones grises.

Los enfriamientos rpidos favorecen la formacin de fundiciones blancas. As se ha ob-

servado que en piezas que tienen secciones de diferente espesor se forman fundiciones

blancas en las secciones delgadas, y grises en las gruesas, a pesar de ser inicialmente toda

la pieza de la misma composicin (fig. 3).

J)v,,,za

8,.;17,,/1

q::::::tt::--'--l-

3110

320

300

260

260

220

200 J

E.rI'I!/o""" 3 +

"..."... """"';;--";;"""'-rr

\

Fig. 3.-Influencia del espesor de las piezas de fundicin ordinaria

en su composicin y dureza.

PROPIEDADES DE LAS FUNDICIONES GRISES

Las fundiciones grises se mecanizan fcilmente. Tienen una gran resistencia a la co-

rrosin; por eso son muy empleadas para la fabricacin de piezas que han de quedar

a la intemperie. Tienen tambin gran resistencia al desgaste, buenas cualidades autolubri-

cantes y un gran capacidad de amortiguacin a las vibraciones. Thdas estas. cualidades

son principalmente debidas al grafito.

La resistencia a la traccin de las fundiciones grises depende del carbono combinado,

y puede calcularse, aproximadamente, por la frmula:

R = A (50 + 60 C)

en la que R es la resistencia a la traccin, y A, un coeficiente que depende del tipo de

grafito y vara de 0,2, si las lminas de grafito son grandes y numerosas, a 0,4, si son

pocas y pequeas, llegando a valer 0,8 en algunas fundiciones especiales. Por ejemplo,

una fundicin de grandes lminas de grafito y 0,4 OJo de carbono tendr una resistencia de

R =0,2 (50 + 60 x 0,4) = 14,8 Kg.lmm

2

La resistencia a la traccin de las fundiciones grises ordinarias oscila entre 15 y

25 Kg.lmm

2

, no superando nunca los 30 Kg.lmm

2

La resistencia a la compresin de las

fundiciones grises no es igual a la traccin, como ocurre en los aceros, sino de 2 a 5 veces

mayor.

530

CUADRO N.o 3

COMPOSICION DE LAS FUNDICIONES GRISES MAS UTILIZADAS

PARA LAS APLICACIONES INDICADAS

Clase de la pieza Composicin %

C Si Mn P S

!

Espesor pequeo 3,25 2,25 0,50 0,25 0,10

Piezas de maquinaria Espesor medio ... 3,25 1,75 0,50 0,25 0,10

Espesor grande ... 3,25 1,25 0,50 0,25 0,10

Piezas de ornamentacin ................. 3,50 2,75 0,50 1,00 0,10

Tubos

{

Grandes ...................... 3,40 1,75 0,50 0,80 0,08

Medianos ..................... 3,60 2,00 0,50 0,80 0,08

Segmentos o 3,50 3,00 0,65 0,50 0,06

Camisas de cilindros ..................... 3,25 2,25 0,65 0,75 0,08

Pistones de motores de explosin .......... 3,35 2,25 0,65 0,15 0,10

Zapatas de freno ........................ 3,10 1,70 0,50 0,15 0,10

Piezas delgadas de alta resistencia ......... 2,75 2,25 0,80 0,10 0,09

Lingoteras o' o' o 3,50 1,00 0,90 0,20 0,07

Piezas blandas de mquinas .............. 3,40 2,60 0,65 0,30 0,10

Ruedas ................................ 3,35 0,65 0,60 0,35 0,12

Resistente al calor ....................... 3,50 1,15 0,80 0,10 0,07

COMPOSICIN DE LAS FUNDICIONES GRISES

Las fundiciones grises ms empleadas tienen una composicin de 3,25 OJo de C y

1,75 % de Si, siendo su resistencia a la traccin de unos 15 Kg./mm

2

, y su dureza, unos

150 Brinell.

La composicin de las fundiciones grises no suele darse en porcentaje de carbono y

silicio, sino por un nmero que representa la suma de los porcentajes de carbono y si-

licio (C + Si), o por el valor de % C + %Si + %P, recibiendo este valor el nombre de

3 3

carbono equivalente. De acuerdo con esto, se denominan fundiciones eutcticas las de

carbono equivalente igual a 4,3; hipoeutcticas, las de carbono equivalente inferior a 4,3,

e hipereutcticas, las de valor superior.

Se han desarrollado tambin grficos que dan la resistencia de las fundiciones grises

en funcin de carbono equivalente y del espesor de las piezas (fig. 4).

Sin embargo, el valor que todava se sigue utilizando ms es el del e + Si.

"9 "U11'

4ar----,..---,..----,------,

30

(o 7"----'-----L----'-----;;!

3 '+ :;

%Cqrbono ervl/K7!l1/lfe (% e-- fr/'-1- ?)

Fig. 4.-Resistencia a la traccin de las fundicioncs cn funcin

del porcentaje de carbono equivalente.

531

6. Fundiciones perliticas

Las fundiciones perlticas son fundiciones grises cuyo carbono combinado est for-

mando perlita laminar. Pueden considerarse estas fundiciones como aceros eutcticos con

lminas de grafito incrustadas en la masa de la perlita.

La perlita de las fundiciones contiene aproximadamente 0,80070 de carbono, es decir,

una proporcin algo menor que la del acero, que como se recordar contiene 0,80% de C.

%C

A

4.3 l.

Fig. 5.-Diagrama de Maurer,que da la constitucin de las fundiciones segn

el porcentaje de carbono y silicio que contienen.

Zona 1: Fundiciones blancas.

Zona II a: Fundiciones con perlita ycemenfita.

Zona JI: Fundiciones perliticas.

Zona II b:Fundiciones con perlita y ferrita.

Zona lII:Fundiciones ferrficas.

La zona rayada indica los porcentajes de carbono y silicio ms adecuados para

obtener fundiciones perlificas.

Como el carbono total que contienen las fundiciones perlticas es la suma del carbo-

nograftico y del carbono perltico (0,80 %), tendremos:

% de carbono graftico =%decarbono total - 0,80%

A medida que disminuye el carbono total, disminuir el porcentaje de grafito y, por

tanto, aumentar la resistencia a la traccin de las fundiciones tanto ms cuanto ms se

aproxime su composicin a la perltica, () sea, a un O,S007o de carbono total.

Las resistencias a la traccin de las fundiciones perlticasvaran de 20 a 35 Kg.lmm

2

,

y su dureza de ISO a 250 Brinell, teniendo una gran resistencia al desgaste.

CUADRO N.o 4

INFillENCIA DE LA FORMA DE INTRODUCIR EL SILlCIOENLASCARACTERISTICAS

MECANICAS DE UNAFUNDICIONDELA SIGUIENTECOMPOSICION:

3,04 a 3,10 % deC, 2,08 a 2,15% de Si y 0,88 a 0,90 % de Mn

% Si

En las cargas .. 0'" ,

En lacuchara , .

Total, 0'

DurezaBrinll '" .

Resistencia a la traccin en Kg.lmm

2

532

2,17

2,17

228

25,0-27

1,50

0,58

2;08

223

28,4-30,2

1,00

1,15

2,15

217

0,50

1,57

2,07

217

33,7-34

2,13

2,13

217

27,6-27,7

Estas fundiciones tienen el inconveniente de que son difciles de elaborar, por las tem-

peraturas tan elevadas que es preciso alcanzar en el cubilote.

1. Inoculacin

La inoculacin consiste en aadir al metal fundido en el canal de colada o en la cu-

chara, ferrosilicio o siliciuro clcico, que son sustancias grafitantes y desoxidantes.

Este procedimiento mejora notablemente la resistencia a la traccin de las fundicio-

nes (fig. 6), y adems evita la aparicin de zonas blancas. En el cuadro n.O 4 puede verse

la resistencia a la traccin de fundiciones a las que se ha aplicado este procedimiento.

La fundicin conocida con el nombre comercial de Meehanite es una fundicin de

2,8 %de e y 1,1 OJo de Si, a laque se inocula siliciuroclcico en la cuchara de colada.

8. fundicionesaleadas

Las fundiciones aleadas contienen, adems del hierro y carbono y los elementos que

impurifican las fundiciones ordinarias, otros elementos de aleacin,algunoscomoelsili-

cio y manganeso que tambin se encuentran en las fundiciones no aleadas, pero en menor

proporcin, y otros que nicamente forman parte de este tipo de aleaciones; como son

elnquel, cromo,aluminio, cobre, molibdeno, vanadio y titanio.

Fig.6.-Influenciade lainoculacinen la resistencia a la traccinde las fundciones.

De los elementos de aleacin citados, silicio, aluminio, nquel, titanio y cobre favore-

cen la grafitacin del carbono, ysedisuelvenen la ferrita y la endurecen aumentando,

porconsiguiellte, la resistencia a la traccin de las fundiciones.

Encambio,cromQ, manganeso y molibdeno formancarbnrosconelcarbono y se

oponen a lagrafitacin, favoreciendo, por tanto, la formacin de fundicin blanca.

533

Adems, nquel, manganeso y cobre aumentan la estabilidad de la austenita, como

ocurre en los aceros, favoreciendo la formacin de fundiciones de matriz(1) austentica

a la temperatura ambiente.

En cambio, silicio, aluminio y molibdeno aumentan la estabilidad de la ferrita y favo-

recen la formacin de fundiciones ferrticas.

Adems de los elementos citados, pueden contener las aleaciones aleadas, lo mismo

que las ordinarias, azufre, fsforo, oxgeno e hidrgeno.

El azufre es generalmente aportado a la fundicin por el cok en el proceso de su fa-

bricacin. Se encuentra en forma de sulfuro de hierro y sulfuro de manganeso. El azufre

favorece la formacin de cementita y se opone a la grafitacin del carbono. Pero como

al combinarse con el manganeso forma sulfuro de manganeso, y en este compuesto qu-

mico ni el azufre ni el manganeso ofrecen ninguna influencia sobre la grafitacin, resulta

que si se aade azufre a una fundiCin que contiene manganeso, al principio neutraliza

a ste y favorece la grafitacin (el manganeso se opone a la grafitacin) y slo en cantida-

des mayores favorece el azufre la formacin de cementita. Lo mismo ocurre cuando se

aade manganeso a una fundicin que tiene azufre.

El contenido de azufre de las fundiciones, tanto aleadas como ordinarias, vara de

0,1 a 0,2 % Ysi el porcentaje es mayor puede dar lugar al fenmeno denominado temple

invertido, pues el azufre en exceso queda segregado en la zona central de los lingotes,

en la que favorece la formacin de cementita, resultando por esto ms dura que la periferia.

El fsforo se aade a las fundiciones muchas veces con objeto de favorecer su fluidez

cuando se quieren fabricar piezas de forma complicada. La influencia en el aumento de

la fluidez de las fundiciones por parte del fsforo se debe a la formacin del eutctico

steadita que describimos con anterioridad, cuyo punto de fusin muy bajo hace descen-

der el de la fundicin. El contenido normal de fsforo en una fundicin es de 0,15 %,

empleando contenidos ms bajos para aumentar la resistencia a la traccin y contenidos

ms altos, de 0,50 a 2,50 OJo, para favorecer la fluidez.

El oxgeno se encuentra en las fundiciones en forma de inclusiones no metlicas de

xido de hierro, xido de manganeso, xido de aluminio y xido de silicio. El porcentaje

de oxgeno oscila entre 0,002 y 0,02 %. El oxgeno se opone a la grafitacin del carbono

y disminuye la fluidez del metal en la colada.

El hidrgeno es un elemento indeseable en las fundiciones que se presenta como im-

pureza gaseosa que produce fundiciones porosas. El hidrgeno proviene del vapor de agua,

del aire soplado, y de la humedad del cok y de la arena de los moldes.

9. Fundiciones de baia aleacin

Las fundiciones aleadas se suelen clasificar en dos grupos: las de baja aleacin, con

porcentajes del elemento aleado inferior al 5 %, y las de alta aleacin, con porcentajes

superiores al 5 %.

Las fundiciones de baja aleacin se suelen agrupar por la caracterstica o propiedad

que resulta ms favorecida con la aleacin en los siguientes grupos:

1. o Fundiciones de alta resistencia a la traccin.

2. o Fundiciones resistentes al desgaste.

3. o Fundiciones resistentes al calor.

4. o Fundiciones de gran dureza.

LAS FUNDICIONES DE ALTA RESISTENCIA A LA TRACCiN tienen como elementos de

aleacin nquel, cromo y molibdeno en proporciones que llegan hasta 4,50 % de Ni, 2 %

de Cr, 1% deMo y 1,75 % de Cu. Algunas de estas aleaciones alcanzan una resistencia

hasta de 50 Kg.lmm

2

(1) . Se suele denominar matriz en la fundicin al conjunto de sus constituyentes, excepto el grafito.

534

CUADRO N.o 5

COMPOSICION DE LAS ALEACIONES DE BAJA ALEACION MAS UTILIZADAS

PARA LAS APLICACIONES INDICADAS (APRAIZ)

Fundidones aleadas de alta resistencia

%C % SI %Mn % Cr % Cu %Mo

'fe N

3,35 2,20 0,75 0,35

- - 0,75

3,25 2,25 0,60 0,30

- - 0,25

Camisas de cilindros de motores 3,25 2,00 0,70 - 0,60 -

-

de automviles ..................

3,20 2,15 0,70 0,50

-

0,50 0,50

3,25 2,20 0,60 0,50 1,00 1,00 0,20

3,35 2,00 0,70 0,35

- - 1,75

,

3,30 2,25 0,65 0,30

- - 0,25

Tambores de freno

3,25 2,00 0,60

- 1,00 0,50

-

..................

3M 2,40 0,70 - - 0,75 1,00

3.20 1,90 0,70 0,50 - - 1,50

2,50 2,50 1,00

- -

1,00 1,00

Cigeales

2.80 2,10 0,70 - -

0,60 1,75

...........................

3,00 2,00 0,80

- -

0,75 1.50

1,50 0,95 0,70 0045 1,75 - -

3,25 1,SO 1,25

- -

0,70

-

Troqueles para estampaci,)n

de 3,50 1,50 0,50 - 2,20 - 1,75

chapa

..............................

'3,00 2,20 0,75 0,35 - 0;60 2,00

3,00 1,45 0,90 0,90 - - 3,00

3,30 1,60 0,60 0,25 - 0,20 1,00

Bancadas de mquinas ............

3,00 1,00 0,75 0,35

- - 1,25

2,90 1,90 0,90

- - - l,SO

3,00 0,60 0,25 - - 0,35 -

Cilindros de laminacin

3,00 0,55 0,20 0,25 - 0,25 0,25

en ca

3,10 0,60 0,20 O,<U>

-

0,40 3,50'

liente ...............................

3,SO 0,90 1,30 2,00 - - 4,50

3,40 0,60 0,25 1,30 - 0,40 4,SO

Fundiciones aleadas resistentes al desgaste

CrNi alta en carbono (blanca) .

CrNi haja en carbono (blanca) .

Al manganeso (blanca) .

Fundicin gris martenstica ..

Alta aleacin de cromo ..

Alta aleacin de molibdeno .

3,25

2,75

2,00

3,10

2.60

2,70

0,50

O,SO

2,90

1,75

1,SO

l,SO

0,50 2,00

0,50 2,00

3,00 0,25

0,90

1

0,80

0,60 20,00

0,80 3,00

1,50

O,SO

1,50

6,00

4,50

4,50

4,10

2,00

2,00

Fundiciones aleadas resistentes al calor (400 a 750)

Al cromo tbaja aleacin) .........

3,50

3,10

3,00

3,4

2,25

2,10

2,00

2.00

0,60

0,60

0,60

0,60

1,25

1,00

0,75

0,60

1,50

535

LAS FUNDICIONES RESISTENTES AL DESGASTE ms utilizadas son de tres tipos:

1) Las fundiciones blancas al nquel, que contienen de 2,75 a 3,35 OJo de C, 4,5 %

de Ni, 2 % de Cr y bajo contenido de silicio (0,5 %). Con estas fundiciones, una vez tem-

pladas y, por tanto, con matriz de constitucin martenstca, se obtienen durezas de 700

a 900 Vickers.

2) Las fundiciones blancas al manganeso contienen un 2 % de C, 2,90 % de Si y

3 % de Mn. Una vez templadas y, por tanto, con su matriz martens{tica, tienen unos 700

Vickers de dureza, es decir, son menos duras y ms frgiles que las fundiciones blancas

al nquel, pero son ms baratas.

3) Las fundiciones grises autotemplantes se denominan as porque quedan templa-

das al enfriarse en la colada. Tienen 3 % de C, 1,75 % de Si, 4 % de Ni y 0,80 % de Cr.

Su dureza oscila entre 450 y 500 Vickers.

LAS FUNDICIONES RESISTENTES AL CALOR contienen de 1,50 al 2 % de silicio para li-

mitar la grafitacin del carbono, que es una de las causas que produce el hinchamiento

de las fundiciones ordinarias cuando se calientan a temperatura superior a 500. Tambin

contienen 1,25 % de cromo para estabilizar los carburos. Con estos elementos de aleacin

resisten perfectamente estas fundiciones temperaturas hasta 750.

LAS FUNDICIONES DE GRAN DUREZA son fundiciones blancas que tienen como ele-

mento de aleacin hasta 3 % de cromo. Son muy duras y resistentes a la abrasin, pero

poco tenaces.

10. Fundiciones de alta aleacin

Las fundiciones de alta aleacin contienen como elementos aleados nquel, cromo,

silicio y aluminio principalmente en proporciones superiores al 5%.

Las fundiciones con aleacin del 15 al 35 % de nquel y porcentajes inferiores de cobre

y cromo son austenticas a la temperatura ambiente. Estas fundiciones son muy resisten-

tes al calor sin sufrir hinchazn,. pero su propiedad principal es su alta resistencia a la

corrosin por cidos y lcalis, por lo que se emplean mucho para la construccin de reci-

pientes para la industria qumica. Tienen el inconveniente de que su coeficiente de dilata-

cin es muy alto, por lo que resisten mal los calentamientos y enfriamientos bruscos.

Las fundiciones con porcentajes de cromo comprendidos entre 6 % Y33 % resisten

bien el calor hasta temperaturas de 1.000 y las variaciones bruscas de temperatura. Son

tambin muy resistentes a la corrosin de los cidos y lcalis.

Las fundiciones con porcentajes de silicio variables entre 6,50 y 15% resisten tambin

temperaturas muy elevadas,. hasta 750. Son muy resistentes a la oxidacin y corrosin

de los cidos.

Y, por fin, las fundiciones aleadas con aluminio en proporciones del 7 al 8 OJo resisten

bien temperaturas hasta de 2.000, pero son difciles de mecanizar. Su resistencia a la trac-

cin es de unos 14 Kg.lmm

2

y su dureza de unos 400 Brinell.

11 ~ Tratamientos termicos de las fundiciones. Recocido

Las fundiciones ordinarias y aleadas mejoran de propiedades sometidas a los trata-

mientos trmicos fundamentales de recocido, temple y revenido.

Los ablandamientos que se obtienen en los recocidos y endurecimientos en los tem-

ples,. son inferiores a los que se obtienen con los aceros, pues slo una parte de los consti-

tuyentes de las fundiciones son susceptibles de transformacin. Sin embargo, las varia-

ciones en dureza y resistencia son suficientemente importantes parajustificar la aplicacin

de los tratamientos trmicos a las fundiciones.

536

RECOCIDO DE LAS FUNDICIONES

Del recocido se emplean tres modalidades para las fundiciones:

1. Recocido de estabilizacin.

2. Recocido de ablandamiento.

3. Recocido de maleabilizacin.

El recocido de estabilizacin tiene por objeto eliminar las tensiones producidas por

los calentamientos y enfriamientos ms o menos rpidos o por la variacin de forma en

la conformacin de las fundiciones. Se realiza calentando las piezas muy lentamente hasta

los 550, manteniendo despus esta temperatura de 30 a 60 minutos y enfriando despus

lo ms lentamente posible.

El recocido de ablandamiento se aplica principalmente a las fundiciones grises y atru-

chadas y se realiza calentando a temperaturas comprendidas entre 740 y 900. Si el ca-

lentamiento no ha rebasado los 740 puede enfriarse al aire obtenindose durezas de unos

125 Brinen. Pero si la dureza inicial de las piezas es superior a 250 Brinen, resulta insufi-

ciente el ablandamiento obtenido calentando hasta 740 y es necesario elevar la tempera-

tura de recocido de 800 a 900, debiendo enfriar despus lentamente hasta 700 y a par-

tir de esta temperatura continuar el enfriamiento al aire.

El recocido de maleabllizacin es un recocido especial que se aplica a las fundiciones

blancas para transformarlas en maleables, como veremos ms adelante.

12. Temple y revenido de las fundiciones

El temple y revenido se aplica tambin a las fundiciones grises y aleadas con objeto

de aumentar su dureza, resistencia a la traccin y resistencia al desgaste. Sin embargo,

el resultado de la aplicacin del temple y revenido no proporcionan los mismos resulta-

dos con las fundiciones que con los aceros, y pudiramos decir que son contrarios en

cuanto a la resistencia a la traccin se refiere.

Dureza Reslsfencla

Brtnell /(!lm.m

Jl

600 60

ZOO

100

50

fO

lml'el'O/tua ot> revenido

Fig. de las temperaturas de revenido en la dureza y traccin

de las fundiciones grises (Apriz).

Como se recordar, en los aceros con el temple se aumentaba la resistencia a la trac-

cin y posteriormente con el revenido se reduca esta resistencia mejorando la tenacidad.

En las fundiciones, sin embargo, el temple disminuye la resistencia a la traccin de

las fundiciones y el revenido la aumenta (fig.1) hasta una temperatura determinada, por

encima de la cual la disminuye tambin como en los aceros.

537

La dureza, en cambio, resulta como en los aceros aumentada con el temple y dismi-

nuida con el revenido.

Los resultados de la aplicacin del temple y revenido a las fundiciones depende, como

es natural, de la constitucin de stas. Si estn formadas por una matriz ferrtica no se

obtendrn resultados apreciables en el tratamiento, pero si la matriz est formada por

perlita pueden obtenerse grandes mejoras en la dureza y resistencia al desgaste, pero nunca

se obtendr una gran mejora en la resistencia de traccin.

El temple se realiza como en los aceros, calentando las fundiciones a una temperatura

suficientemente elevada para transformar su constitucin, por lo menos en parte, en aus-

tenita, enfriando despus a una velocidad superior a la crtica para que la austenita se

transforme en martensita o en otros constituyentes, cuyas propiedades sean preferibles

a la martensita por alguna circunstancia especial como es la bainita.

Las temperaturas utilizadas varan entre 750 y 900. El enfriamiento se recomienda

realizar en aceite, pues si se enfra en agua se originan fuertes tensiones entre las diversas

zonas de las piezas que pueden degenerar en deformaciones y roturas. Sin embargo, el

enfriamiento en aceite no se puede aplicar si las piezas son gruesas ms que a las fundi-

ciones aleadas con cromo, cobre, nquel y molibdeno que mejoran su templabilidad, pues

las fundiciones ordinarias enfriadas en aceite quedan sin templar. Esto sucede porque

el tamao de las piezas tiene la misma influencia en el temple de las fundiciones que tena

en el temple del acero.

REVENIDO DE LAS FUNDICIONES

Los revenidos se realizan a temperaturas altas de 450 a 650 cuando interesa obtener

buena resistencia a la traccin y una tenacidad aceptable. En cambio, cuando se desea

principalmente mejorar la dureza y resistencia al desgaste, se reviene a temperaturas entre

200 y 450.

13. Temple superficial de las fundiciones

De la misma manera que en los aceros, puede endurecerse la superficie de las piezas

de fundicin, calentndolas superficialmente por induccin y ms frecuentemente con

una llama oxiacetilnica y enfriando inmediatamente despus con agua.

Por este procedimiento se transforma en martensita la matriz de una zona superficial

de la fundicin, que, por tanto, aumenta su dureza y resistencia al desgaste. En cambio,

el ncleo de la pieza conserva su dureza y tenacidad inicial.

Este tratamiento, que tambin se denomina flameado de las fundiciones, tiene una

gran aplicacin a las fundiciones perlticas de 0,6 a 0,8 OJo de carbono y tiene las ventajas

de su rapidez y de la casi total ausencia de las tensiones residuales, que forzosamente

se producen cuando se calienta y templa la totalidad de las piezas.

14. Nitruracin de las fundiciones

l

Tambin la nitruracin, que vimos cmo se aplicaba a los aceros, se emplea para el

tratamiento de algunas fundiciones de bajo contenido de carbono aleadas con cromo y

aluminio. La nitruracin se realiza calentando las piezas a 510 durante 90 a 100 horas

en atmsfera de amonaco disociado, con lo que la dureza alcanza de 800 a 1.000 Vickers.

15. Fundiciones maleables

Las fundiciones ordinarias son poco tenaces, lo que las hace poco recomendables cuan-

do se han de resistir golpes o tracciones bruscas.

Por eso y desde hace muchos aos se ha trabajado en la mejora de la tenacidad de

las fundiciones ordinarias variando su composicin y sometindolas a tratamientos com-

plementarios. Las primeras fundiciones de caractersticas mejoradas fueron las denomi-

538

nadas maleables, que, conservando las buenas cualidades tpicas de las fundiciones, como

son la facilidad de moldeo, resistencia a la oxidacin, propiedades autolubricantes, etc.,

tienen tambin alargamientos hasta de un 20 Ojo que resultan perfectamente aceptables para

muchas aplicaciones.

El proceso de fabricacin de las fundiciones maleables se realiza en dos fases principales:

1. o Fabricacin de las piezas en fundicin blanca.

2. o Recocido de maleabilizacin de las piezas fabricadas.

Para la realizacin de estos dos ciclos, existen dos procedimientos que se han denomi-

nado Europeo y Americano, con los que se producen fundiciones maleables de corazn

.blanco por el procedimiento Europeo, y fundiciones maleables de corazn negro por el

procedimiento Americano. La fundicin maleable perltica es una maleable de corazn

negro de constitucin especial.

J 2

Dias

Fig. 8.-Ciclo de recocido para la obtencin de la fundicin maleable

de corazn blanco.

FuNDICIN MALEABLE DE CORAZN BLANCO

La fundicin maleable de corazn blanco se fabrica partiendo de piezas moldeadas

con fundicin blanca, y aunque tericamente pueden stas tener cualquier porcentaje de

carbono, interesa que sea lo ms bajo posible, para que as sea menor el que haya que

transformar o eliminar. El porcentaje de silicio debe variar, segn el espesor de las piezas,

entre 0,60 y 1,5 %.

Una composicin tpica de la fundicin blanca para fabricacin de fundicin malea-

ble por el procedimiento Europeo es la siguiente: 2,5 a 3 % de e, 0,5 a 1,25 % de Si,

0,50OJo de Mn, 0,10% de P y 0,10% de S, o sea, e + Si = 4%.

Hg. 9.-Constueiri de una lridicin maleable de corazn

blanco x 100. En la periferia (parte derecha), la constitu-

cin es ferrtica Y el ncleo (parte izquierda) est consti-

tuido por ferrita y ndulos aislados de grafito.

539

El recocido de maleabilizacin de la fundicin blanca por el procedimiento Europeo

se realiza envolviendo las piezas con un material oxidante, como mineral de hierro, casca-

rillas de laminacin, etc., dentro de cajas cerradas que se calientan en un horno a tempe-

raturas comprendidas entre 900 y 1.000.. El proceso dura seis das; un da para elevacin

de temperatura muy lentamente, tres das de permanencia a la temperatura mxima y dos

das para el enfriamiento (fig. 8).

Por medio de este recocido se descarbura la fundicin blanca, por la accin oxidante

de la cascarilla que rodea las piezas. Primero se descarbura una zona superficial y des-

pus por difusin del carbono del interior hacia el exterior se va descarburando la totali-

dad de la pieza, si no es de mucho espesor.

Modernamente se acorta el del ciclo de recocido de las fundiciones blancas en el pro-

cedimiento Europeo utilizando hornos potentes y atmsferas descarburantes, en lugar de

material oxidante y cajas de recocido. Con este sistema se acorta extraordinariamente la

duracin del ciclo, como puede verse en el cuadro n.O 6.

CUADRO N.O 6

DURACION DEL RECOCIDO DE MALEABILIZACION A 1.000 C PARA LA OBTENCION DE

FUNDICION MALEABLE DE CORAZON BLANCO, ENCICro NORMAL ENCAJAS O ENCICro

RAPIDO EN ATMOSFERA CARBURANTE

Espesor de las piezas en mm. . .. . . .. . .. . .. . . 5

Duracin en horas del recocido dentro de cajas y rodeado de

mineral.......... 55

Duracin en horas del recocido, sin cajas, con atmsfera des-

carburante .. . . . . . . . . . . . . . . . . . . .. . . . .. . . . . . . . . . . . . . . 45

10 15 20

170 225 275

65 72 80

Despus del recocido de maleabilizacin queda la fundicin de corazn blanco con

una resistencia a la traccin de R = 35 Kg./mm

2

y un alargamiento de A = 5 a 100/0.

fuNDICIN MALEABLE DE CORAZN NEGRO

La fundicin maleable de corazn negro se prepara con fundiciones blancas de conte-

nidos de silicio de 1 a 1,2 % y, por tanto, superiores a los empleados en las fundiciones

blancas para la obtencin de las fundiciones maleables por el procedimiento Europeo.

El contenido de carbono debe ser necesariamente bajo y tambin los contenidos de man-

ganeso y azufre, debiendo estar estos ltimos elementos en la relacin de

% de Mn = 070 de S X 1,7 + 0,20%

oc

1 ~ , . . - - _ - I - -+ -,

Fig. 1O.-Ciclo de recocido para la obtencin de la fundicin maleable

de corazn negro.

540

Una composicin muy corriente de fundiciones blancas para la fabricacin de malea-

bles es la siguiente: 2 a 2,75 OJo de C, 1,20 % de Si, 0,5 % de Mn, 0,10 % de P y 0,20 %

de S, o sea, C + Si = 3,5 %.

El recocido de maleabilizacin por el procedimiento Americano se realiza colocando

las piezas de fundicin blanca apropiada rodeadas de un material neutro, como arena,

en lugar de un material oxidante, como en el procedimiento Europeo, dentro de cajas

cerradas que se someten despus a un calentamiento hasta una temperatura de 875, em-

pleando un da para elevar la temperatura, dos para mantenerla y tres para enfriar. En

total, seis das (fig. 10).

Modernamente se ha logrado acortar este ciclo de calentamiento reducindolo a

50 horas utilizando el proceso de la figura l2-A, y hasta una duracin total de 40 horas

utilizando el ciclo de la figura l2-B.

Hg. H.-Constitucin de la fundicin maleable de corazn negro, formada

por ndulos de grafito sobre ferrita. x 250. Reactivo nital = 4.

Con este recocido, la fundicin blanca no se descarbura como en el procedimiento

Europeo, sino que el carbono se precipita en forma de ndulos de grafito, resultando un

material muy tenaz con una resistencia de traccin hasta de R = 38 Kg.lmm

2

y alarga-

mientos A = 10 al 20 %. Es decir, caractersticas superiores a las obtenidas con la malea-

ble Europa, teniendo la ventaja adems de que pueden tratarse piezas de ms de 30 mm.

de espesor, mientras que por el procedimiento Europeo no conviene pasar de 10 mm.

FuNDICIN MALEABLE PERLTICA

La fundicin maleable perltica es una variante moderna de la maleable Americana

de corazn negro, que tiene en lugar de matriz ferrtica como sta una matriz perltica

ms dura y resistente.

Se fabrica como la maleable Americana, con la diferencia de que el enfriamiento, que

en sta es lento, debe ser mucho ms rpido. Pero si se utilizan fundiciones blancas con

proporcin de manganeso superior a lo normal, se obtienen fundiciones maleables perl-

ticas enfriando a la velocidad normal del procedimiento Americano, pues el manganeso

favorece la formacin de la perlita (fig. 13).

La dureza obtenible en una fundicin maleable de perlita vara segn la veloci-

dad de enfriamiento, pudiendo tomar como orientacin para un descenso de tempera-

tura d ~ 10 por minuto, una dureza de 165 Brinen y una resistencia a la traccin

R =60 Kg.lmm

2

541

De

1000'r

O

-,

o 10 ZO JD 40 50 o lo 20 30 -'10 50

hOhZJ horcV

A

B

Fig. 12.-Ciclos de recocido rpido para obtencin de fundi-

ciones de corazn negro, realizadas en instalaciones que no

emplean cajas de recocido.

16. Fundiciones de grafito esferoidal

Las fundiciones de este tipo tienen el grafito en forma de ndulos, sensiblemente es-

fricos, de un dimetro aproximado de 0,05 mm.

Para su fabricacin se parte de fundiciones grises ordinarias, a las que se aade mag-

nesio en la cuchara de colada, y un inoculante, una vez que se han trasvasado a una se-

gunda cuchara de colada.

r-------------r

900'

800

700'

600

500'

loo'

300

0

zooo

fOO'

o'

2 3 S DjaJ

Fig. 13.-Ciclos de recocido empleados para la

obtencin en fundiciones maleables perlticas, con

enfriamento rpido o menos rpido, con alto porcen-

taje de magnesio.

En general se aade el magnesio en forma de aleacin cobre-magnesio al 15-25 % o

nquel-magnesio al 15 OJo, pues si se aade magnesio puro se produce una reaccin tumul-

tuosa con proyecciones de metal.

Una composicin de fundicin gris muy empleada es 3,5 % de e y 2,5 % de Si, o

sea, e + Si =6%. Pero tambin se emplean fundiciones aleadas con nquel, cromo o mo-

libdeno para mejorar su templabilidad.

Las fundiciones de grafito esferoidal responden a los tratamientos trmicos de forma

muy parecida a los aceros. Templan de 850

0

a 925

0

y se enfran en aceite. El revenido

disminuye su resistencia y dureza y aumenta su tenacidad dependiendo los resultados de

la temperatura. El recocido se realiza calentando a 900

0

y enfriando hasta 650

0

en el horno

y despus al aire.

542

Hg. 14.-Fundicin gris ordinaria con el grafito en forma laminar. x 250.

Las fundiciones de grafito esferoidal tienen en bruto de colada una resistencia a la

traccin hasta de R = 70 Kg.lmm

2

y mi alargamiento A = 3 OJo. Una vez templadas y re-

venidas llegan a alcanzar una resistencia de R = 90 Kg.lmm

2

y un alargamiento del 4 OJo.

Hg. I5.-La misma fundicin de la figura 14, con adicin de magnesio

y el grafito en forma esferoidal.

17. Fundiciones de grafito difuso

Las fundiciones de grafito difuso tienen el grafito en forma de diminutos ndulos

repartidos por toda la masa de la fundicin, en nmero aproximado de 10.000 a 12.000

por mm

2

de superficie de una probeta preparada para su observacin microscpica.

Mientras en las fundiciones de grafito esferoidal el nmero de ndulos es de 50 a 60

por mm

2

Estas fundiciones se obtienen partiendo de fundiciones blancas, que se templan para

transformar su matriz en martensita. En el revenido, que sigue a continuacin a 500,

se producen los grmenes de nuc1eizacin, que se convierten en ndulos en el recocido

final a 780.

Con fundiciones blancas de 2,6 % de C, 1,40% de Si, 0,80 % de Mn, 1,30% de Cr,

0,04 % de S y 0,60 % de P, se obtienen despus del proceso descrito resistencias a la trac-

cin del orden de R = 82 Kg.lmm

2

, lmite de elasticidad E = 78 Kg.lmm

2

, y alargamien-

to A =4

1

5%, caractersticas, como puede verse, muy superiores a las fundiciones ordina-

rias, y muy parecidas a las de los aceros eutectoides.

543

18. Fundiciones templadas

Cuando algunos tipos de fundiciones grises, de 2,5 a 4OJo de C y 0,5 a 1OJo de Si,

se moldean en coquillas (moldes metlicos), resultan las piezas con una zona superficial

de espesor variable entre 5 y 50 mm. de fundicin blanca, muy dura, de 400 a 500 Brinell,

producida por su rpido enfriamiento al contacto con el molde metlico, mientras que

el ncleo conserva las caractersticas de la fundicin gris enfriada normalmente.

Hg. 16.-Ndulos de grafito de una fundicin Fig. \7.-Ndulos de grafito de una fundicin

maleable de corazn negro. x 160. de grafito difuso. x 160.

Las piezas obtenidas por este procedimiento se dice que son de fundicin templada,

pero no ha habido ningn temple, sino solamente transformacin de la zona superficial,

de la fundicin gris en fundicin blanca.

Fig. IS.-Seccin transversal de una rueda de ferrocarril

de fundicin templada. La banda de rodadura de fun-

dicin blanqueada muy dura y el resto de fundicin gris

ms tenaz.

Se fabrican tambin piezas endurecidas superficialmente por este procedimiento, in-

sertandoen las zonas que interese de los moldes de arena, placas de fundicin que acele-

ran el enfriamiento superficial de la pieza en esas zonas y blanquean la fundicin.

Este procedhniento se aplica mucho para la fabricacin de cilindros de laminacin

y ruedas de ferrocarril, cuya banda de rodadura queda as muy dura y el resto de la rueda

con mejor tenacidad (fig. 18).

544

También podría gustarte

- NORMA API 1104 TraducccionDocumento59 páginasNORMA API 1104 TraducccionLuis100% (2)

- Desgaste Abrasivo de MaterialesDocumento23 páginasDesgaste Abrasivo de MaterialesFabián DuránAún no hay calificaciones

- Informe Del Taller de Fundicion en AluminioDocumento6 páginasInforme Del Taller de Fundicion en AluminioLCalcinaCmcAún no hay calificaciones

- Oxi Plantilla Ejercicios PDFDocumento7 páginasOxi Plantilla Ejercicios PDFBrayan Quispe Escalante0% (1)

- Check List Lineas de Vida - Copia (Autoguardado)Documento24 páginasCheck List Lineas de Vida - Copia (Autoguardado)elizabethAún no hay calificaciones

- MT 3312, Fundición 2Documento118 páginasMT 3312, Fundición 2Giuliano CapassoAún no hay calificaciones

- Seminario Problemas 2 Fundicion y Pulvimetalurgia PDFDocumento16 páginasSeminario Problemas 2 Fundicion y Pulvimetalurgia PDFLino Alvarado AstoquilcaAún no hay calificaciones

- TempleDocumento10 páginasTempleVictor Ingeniro IndustrialAún no hay calificaciones

- Procesos de FabricaciónDocumento12 páginasProcesos de FabricaciónAlan Isai Valdez CastrejónAún no hay calificaciones

- PULVIMETALURGÍADocumento5 páginasPULVIMETALURGÍAPaola CarpioAún no hay calificaciones

- Tesis Fundicion Metales PDFDocumento180 páginasTesis Fundicion Metales PDFJose Francisco Montoya ReaAún no hay calificaciones

- FUNDICIÓN NODULAR O DÚCTIL (1) Corregido Un PocoDocumento17 páginasFUNDICIÓN NODULAR O DÚCTIL (1) Corregido Un PocoEnrique Antunez RuizAún no hay calificaciones

- FUNDICIÓNDocumento34 páginasFUNDICIÓNSebas BuitragoAún no hay calificaciones

- Vaciado de MetalesDocumento29 páginasVaciado de MetalesDorian PerezAún no hay calificaciones

- Fundicion NodularDocumento7 páginasFundicion NodularGABRIEL ESTEBAN TORO ESCOBARAún no hay calificaciones

- Influencia de Los Elementos de Aleación en El AceroDocumento6 páginasInfluencia de Los Elementos de Aleación en El AceroAnonymous FEMFs0Aún no hay calificaciones

- Aceros AleadosDocumento6 páginasAceros AleadosAriel NLAún no hay calificaciones

- Defectos de FundicionDocumento5 páginasDefectos de FundicionJose CedeñoAún no hay calificaciones

- Limpieza Del Acero MET SECDocumento12 páginasLimpieza Del Acero MET SECAnonymous 60rm4LAún no hay calificaciones

- Aleaciones AntifricciónDocumento8 páginasAleaciones AntifricciónAnonymous KdnOsd9Aún no hay calificaciones

- Materiales para HerramientasDocumento35 páginasMateriales para HerramientasXavier BedoyaAún no hay calificaciones

- Aceros y Aleaciones para Ácido SulfúricoDocumento4 páginasAceros y Aleaciones para Ácido Sulfúricoserrano10Aún no hay calificaciones

- Revenido Ciencia de MaterialesDocumento16 páginasRevenido Ciencia de Materialeslord_helix_hell666100% (1)

- Clasificacion de Los AcerosDocumento10 páginasClasificacion de Los AcerosAlvaro GonzalezAún no hay calificaciones

- Fundición Cap IDocumento60 páginasFundición Cap IIsabelCamaAún no hay calificaciones

- Operaciones de FresadoDocumento7 páginasOperaciones de FresadoLuis Alberto Mayorga PlazaAún no hay calificaciones

- Recuperación y RecristalizaciónDocumento7 páginasRecuperación y RecristalizaciónFelipeAndrésArriagadaMartínezAún no hay calificaciones

- Forja en FrioDocumento7 páginasForja en FrioPablo Jesús Rios GómezAún no hay calificaciones

- Plantas de FundiciónDocumento41 páginasPlantas de FundiciónJulio César MurgueytioAún no hay calificaciones

- Tetraborato de SodioDocumento7 páginasTetraborato de SodiovaleriaAún no hay calificaciones

- INFORMDE DE TORNO Final 2019Documento32 páginasINFORMDE DE TORNO Final 2019Antonio Granados GutierrezAún no hay calificaciones

- Arranque de VirutaDocumento6 páginasArranque de VirutaJesualdo CarraanzaaAún no hay calificaciones

- TempleDocumento3 páginasTempleElvis Javier Huamani HuamaniAún no hay calificaciones

- Troquelado y EstampadoDocumento5 páginasTroquelado y EstampadoRazo Benito Juan100% (1)

- Normas para Productos de Aceros-CompendioDocumento71 páginasNormas para Productos de Aceros-CompendioDavid Galindo BaronAún no hay calificaciones

- Astm E3-95Documento12 páginasAstm E3-95Diego R. AllaucaAún no hay calificaciones

- Cap11 Fundición2 PDFDocumento25 páginasCap11 Fundición2 PDFMarianella Echeverria PoloAún no hay calificaciones

- Articulo Galvanizado PDFDocumento64 páginasArticulo Galvanizado PDFPedro Barcelo100% (1)

- Babbit Bearing Procesos WhitepaperDocumento2 páginasBabbit Bearing Procesos WhitepaperDanny GuevaraAún no hay calificaciones

- Informe MetalografiaDocumento20 páginasInforme MetalografiaIfigenia OsecheAún no hay calificaciones

- Tratamientos TermicosDocumento9 páginasTratamientos TermicosTtrraanneeOonneeAún no hay calificaciones

- Sesion 3. Proceso de Fundicion de MetalesDocumento39 páginasSesion 3. Proceso de Fundicion de MetalesLENIN CAMPOS GUARDIAAún no hay calificaciones

- 9 PDFDocumento84 páginas9 PDFLourdesAún no hay calificaciones

- Clasificación de Defectos Físicos en La Pieza FundidaDocumento3 páginasClasificación de Defectos Físicos en La Pieza FundidaEdwin RodriguezAún no hay calificaciones

- Tratamientos Termicos de Las FundicionesDocumento8 páginasTratamientos Termicos de Las FundicionesRoberth Caicedo100% (2)

- Semana 9 Diseño de Los RisersDocumento30 páginasSemana 9 Diseño de Los Risersalberto rivas blasAún no hay calificaciones

- Informe de Practicas Tratamientos TermicosDocumento18 páginasInforme de Practicas Tratamientos TermicosWaldir Quispe Yerba100% (1)

- Hornos y Molinos para YesoDocumento6 páginasHornos y Molinos para YesoRoger Pro JordanAún no hay calificaciones

- Laminacion en FrioDocumento25 páginasLaminacion en FrioJose Roberto Davila VielmaAún no hay calificaciones

- Manual de Fundicion de La Marina - CompletoDocumento303 páginasManual de Fundicion de La Marina - CompletoMiguel Angel100% (1)

- Refinación de Cucharas y Acondicionamiento de EscoriasDocumento105 páginasRefinación de Cucharas y Acondicionamiento de Escoriaspaco100% (1)

- Proceso de Fundición Asignación 1Documento35 páginasProceso de Fundición Asignación 1luis castillo marcanoAún no hay calificaciones

- Engranaje Conico y Tornillo Sin FinDocumento16 páginasEngranaje Conico y Tornillo Sin FinronaldAún no hay calificaciones

- Fragua Quemador Venturi PDFDocumento11 páginasFragua Quemador Venturi PDFMoises Tinte100% (2)

- Metalurgia SecundariaDocumento78 páginasMetalurgia SecundariaWilson ValenciaAún no hay calificaciones

- Diseo de Resortes HelicoidalesDocumento26 páginasDiseo de Resortes Helicoidaleswilsonos7100% (2)

- Fundicion PDFDocumento53 páginasFundicion PDFsiul7894Aún no hay calificaciones

- Aceros para MecanizadoDocumento6 páginasAceros para MecanizadoMU6IW4R4Aún no hay calificaciones

- Resinas AutofraguantesDocumento16 páginasResinas AutofraguantesAlexa Rodriguez Forero100% (1)

- Acero Hadfield ListoDocumento18 páginasAcero Hadfield ListoSebastian A. HerreraAún no hay calificaciones

- Unidad 2-3Documento25 páginasUnidad 2-3Lyznicolle PerezAún no hay calificaciones

- Taller 8 y ActividadesDocumento28 páginasTaller 8 y ActividadesJose Rodrigo Acosta GongoraAún no hay calificaciones

- Clasificación de Las FundicionesDocumento6 páginasClasificación de Las FundicionesLeandra ÁlvarezAún no hay calificaciones

- Practica Rotulacion Caligrafia IndustrialDocumento3 páginasPractica Rotulacion Caligrafia IndustrialgomibatAún no hay calificaciones

- Tallado de LevasDocumento10 páginasTallado de LevasgomibatAún no hay calificaciones

- Manual Fc1000Documento57 páginasManual Fc1000oaf2010Aún no hay calificaciones

- Tallado de HerramientasDocumento12 páginasTallado de HerramientasgomibatAún no hay calificaciones

- Prontuario Vigas Simples-Vigas ContinuasDocumento59 páginasProntuario Vigas Simples-Vigas Continuasgomibat100% (1)

- LubricaciónDocumento10 páginasLubricacióngomibatAún no hay calificaciones

- 13-Ensayos Propiedades Mecanicas-Destructivos dureza-OK PDFDocumento20 páginas13-Ensayos Propiedades Mecanicas-Destructivos dureza-OK PDFgomibatAún no hay calificaciones

- Manual Del Carrocero IVECODocumento230 páginasManual Del Carrocero IVECOgomibat100% (4)

- Soldadura PDFDocumento88 páginasSoldadura PDFgomibat100% (1)

- Tecnologia de MaterialesDocumento112 páginasTecnologia de Materialesgomibat100% (2)

- Manual de Tiro Con ArcoDocumento50 páginasManual de Tiro Con Arcogomibat100% (1)

- Aluminio-Propiedades y PerfilesDocumento60 páginasAluminio-Propiedades y PerfilesgomibatAún no hay calificaciones

- Examen Primer ParcialDocumento10 páginasExamen Primer ParcialgarublackAún no hay calificaciones

- Capitulo 76 Aluminio y Sus ManufacturasDocumento5 páginasCapitulo 76 Aluminio y Sus ManufacturasNathanael VegaAún no hay calificaciones

- INFORME de Un Motor MonofasicoDocumento5 páginasINFORME de Un Motor Monofasicojhon lopezAún no hay calificaciones

- Macro Proyecto Integrador-GalponDocumento18 páginasMacro Proyecto Integrador-GalponJhonGaleas100% (1)

- Jbf-Sgs-Pet-001 - Armado y Montaje de PorticosDocumento16 páginasJbf-Sgs-Pet-001 - Armado y Montaje de PorticosDaniela Angelica Ali BellidoAún no hay calificaciones

- TempleDocumento16 páginasTempleDavid TipanAún no hay calificaciones

- Práctica de Dureza en AguasDocumento7 páginasPráctica de Dureza en AguasEliza HerAún no hay calificaciones

- CribadoDocumento5 páginasCribadoHayeDuranAún no hay calificaciones

- POLEAS McKissickDocumento20 páginasPOLEAS McKissickcarlosyanezlagosAún no hay calificaciones

- Hornos para Fundir Los MetalesDocumento4 páginasHornos para Fundir Los MetalesLuis NaviaAún no hay calificaciones

- HerramientasDocumento20 páginasHerramientasFidel ArriagaAún no hay calificaciones

- Tarea de La Unidad 3 ShinDocumento7 páginasTarea de La Unidad 3 Shinsebastian CarlosAún no hay calificaciones

- Cotizacion de Equipos de Laboratorio de SuelosDocumento7 páginasCotizacion de Equipos de Laboratorio de SuelosHernany PalominoAún no hay calificaciones

- Alergias A Metales en OrtodonciaDocumento21 páginasAlergias A Metales en OrtodonciaMarisol Ponce De León100% (1)

- Deber NomenclaturaDocumento6 páginasDeber NomenclaturaBryan AlexanderAún no hay calificaciones

- Caracteristicas Tecnicas Herramientas ElectricasDocumento4 páginasCaracteristicas Tecnicas Herramientas Electricasfidel cruzAún no hay calificaciones

- Cap II. Medidas Eléctricas Inst. Elect PDFDocumento101 páginasCap II. Medidas Eléctricas Inst. Elect PDFJ C FlAún no hay calificaciones

- Reporte Práctica ForjaDocumento10 páginasReporte Práctica ForjaIng Rodolfo Hazael Sánchez GarcíaAún no hay calificaciones

- El Acero 2Documento3 páginasEl Acero 2Anonymous hHSPMvsGdAún no hay calificaciones

- 2.2.1. Ferrosos y No FerrososDocumento67 páginas2.2.1. Ferrosos y No FerrososDaniela PlascenciaAún no hay calificaciones

- NavedaDocumento19 páginasNavedaAnonymous otpJy4NrAAAún no hay calificaciones

- Art DecoDocumento82 páginasArt DecoSolanaRT100% (9)

- INTERRUPTORESDocumento30 páginasINTERRUPTORESSERVIN MICHELAún no hay calificaciones

- PetarDocumento1 páginaPetarWilson TiconaAún no hay calificaciones

- POLISULFUROS - Expo ProtesisDocumento14 páginasPOLISULFUROS - Expo ProtesisAislhy APAún no hay calificaciones

- Barra de Construccio LadrilloDocumento26 páginasBarra de Construccio LadrilloJoseTorresOcampoAún no hay calificaciones