Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TECNOLOGÍA MECÁNICA - Soldadura PDF

Cargado por

Cecilio Galindo PadillaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TECNOLOGÍA MECÁNICA - Soldadura PDF

Cargado por

Cecilio Galindo PadillaCopyright:

Formatos disponibles

TECNOLOGA MECNICA--------------------------------------------------------------

Soldadura

NDICE

Resea histrica Tecnologas de unin Clasificacin de los procesos de soldeo Soldeo fuerte blando Soldeo por fusin Soldadura oxiacetilnica Soldadura por arco elctrico Soldadura por electrodo Electrodo Atmsfera protegida Electrodo revestido Electrodo bajo el agua Bajo gas protector con electrodo consumible GMAW Bajo gas activo MAG Bajo gas inerte MIG MIG-Brazing

Compendio de soldadura------------------------------------------------------------------

- 1-0

TECNOLOGA MECNICA--------------------------------------------------------------

TIG Soldadura Laser Soldeo en estado slido Forja Soldadura por resistencia elctrica (ERW) A frecuencia estandar Por puntos Por doble punto Por empuje (simple punto) Por resaltes o protuberancias Por roldanas A tope Por chispa Alta frecuencia Soldadura por friccin Imperfecciones de las uniones Inspeccin de uniones soldadas Riesgos laborales y prevencin Bibliografa

RESEA HISTRICA

Compendio de soldadura------------------------------------------------------------------

- 1-1

TECNOLOGA MECNICA--------------------------------------------------------------

Aunque los metales han sido utilizados durante miles de aos, nadie est seguro de como se obtuvo el primer metal til. Pudo ser a partir de restos de meteoritos o, ms probablemente, al calentar inadvertidamente minerales que contenan cobre, obtenindose una masa de cobre impuro que fcilmente poda conformarse. Independientemente de su origen, la antigedad del empleo de los metales ha sido confirmada por los descubrimientos de diferentes piezas de bronce. Hachas, puntas de lanza y ornamentos han sido extrados de antiguos emplazamientos humanos y los arquelogos han podido demostrar que fueron fabricados y utilizados durante el perodo que se conoce como Edad de Bronce. El empleo que pudieron dar al metal descubierto, estuvo limitado por el hecho de que la tecnologa entonces disponible no ofreca tcnicas capaces de producir grandes piezas totalmente de bronce. Esto no fue un gran problema para el caso de hachas o dardos, utensilios a los que pudieron acoplar como mango, por diferentes mtodos, un material de buena tenacidad como la madera, pero el problema de conseguir uniones aceptables metal a metal qued sin resolver. Independientemente del desarrollo de las tcnicas de soldeo, la incapacidad de unir pequeas piezas metlicas entre s para conseguir otras de mayor tamao, o ms complejas de forma, no fue solucionada definitivamente hasta el siglo pasado. Fue la revolucin industrial la que incentiv la introduccin a escala comercial de las tcnicas de remachado, soldeo fuerte y blando, soldeo por fusin, etc. El soldeo por llama se desarroll cuando fueron posibles el abastecimiento a escala industrial de oxgeno, hidrgeno y acetileno a precios accesibles, se inventaron

Compendio de soldadura------------------------------------------------------------------

- 1-2

TECNOLOGA MECNICA--------------------------------------------------------------

los sopletes adecuados y se desarrollaron las tcnicas de almacenamiento de dichos gases. En el ao 1916 el soldeo oxiacetilnico era ya un proceso completamente desarrollado capaz de producir soldaduras por fusin de calidad en chapas finas de acero, aluminio y cobre desoxidado, existiendo slo ligeras diferencias con los procesos utilizados en la actualidad. El arco elctrico fue descubierto por Sir Humphrey Davy en 1.801, sin embargo el descubrimiento permaneci durante muchos aos como una mera curiosidad cientfica. Los primeros electrodos utilizados fueron alambres desnudos de hierro que producan soldaduras dbiles y frgiles. El arco, a menudo, sobrecalentaba el metal de aportacin y se fragilizaba el cordn de soldadura por reaccin con el aire. Para evitar estas dificultades se desarrollaron electrodos ligeramente recubiertos con diferentes materiales orgnicos e inorgnicos, no obstante, stos estuvieron dirigidos ms a establecer y estabilizar el arco que a conseguir la proteccin y purificacin del cordn. No fue hasta 1.912 que Strohmenger patent en U.S.A. un electrodo fuertemente recubierto, capaz de producir a escala industrial soldaduras con buenas propiedades mecnicas. Estos primeros electrodos revestidos fueron aceptados lentamente por su elevado coste. A partir de 1.930 las aplicaciones del soldeo por arco crecieron rpidamente. En este ao se construye en Carolina del Sur un barco mercante totalmente soldado, que fue el precursor de los miles de barcos soldados construidos durante la Segunda Guerra Mundial. En la misma poca los alemanes construyeron los acorazados de bolsillo

Compendio de soldadura------------------------------------------------------------------

- 1-3

TECNOLOGA MECNICA--------------------------------------------------------------

utilizando el soldeo por arco, tres de los cuales fueron botados entre los aos 1.931 y 1.934.

Sobre 1.935 se introduce el empleo de la corriente alterna, que frente a las ventajas que ofreca presentaba el inconveniente de producir un arco inestable, problema que se solucion desarrollando revestimientos que se ionizan con mayor facilidad. En 1.932 se empez a utilizar como proteccin un fundente granulado que se depositaba progresivamente por delante del electrodo. El calor del arco funda y descompona el fundente produciendo la escoria y atmsfera protectora necesarias. El empleo del fundente granular y alambre continuo como electrodo, dio lugar en 1.935 al nacimiento del proceso denominado arco sumergido, cuyas principales aplicaciones fueron en construccin naval y en la fabricacin de tubera. El primer proceso con proteccin gaseosa emple u electrodo no consumible de volframio y helio como gas de proteccin, recibi la denominacin de TIG. El proceso todava se mejor cuando se introdujo el empleo de la corriente alterna, a la que se superpone una corriente de alta frecuencia y voltaje para mejorar la estabilidad del arco. El TIG, que resolvi el problema del soldeo de los metales muy reactivos, no se revel til a la hora de soldar secciones gruesas o aleaciones altamente conductoras del calor. Para salvar este inconveniente, en 1.948 el electrodo de volframio se sustituy por un alambre continuo consumible, dando lugar a un nuevo proceso de soldeo por arco que se denomin MIG.

Compendio de soldadura------------------------------------------------------------------

- 1-4

TECNOLOGA MECNICA--------------------------------------------------------------

El elevado precio de los gases de proteccin, argn y helio, hizo que para el soldeo del acero stos se sustituyeran por un mezcla ms econmica formada por el gas inerte, oxgeno y anhdrido carbnico, el cual se descompone y reacciona durante el soldeo produciendo arcos ms estables y ms energticos. Este nuevo proceso recibi el nombre de MAGy , por su bajo coste, fue rpidamente adoptado en la industria del automvil y en todas aquellas en las que las exigencias de calidad no fueran excesivamente crticas. El soldeo con electrodo revestido no pudo, en principio, ser mecanizado debido a que el electrodo no podas enrollarse en una bobina para ser alimentado continuamente, su recubrimiento se agrietaba y desprenda. El problema se resolvo en 1.958 cuando se desarroll el alambre tubular. Consiste este alambre/electrodo en una varilla metlica hueca en cuyo ncleo se aloja el fundente, que ofrece la ventaja de ser fcilmente enrollable en una bobina y empleada en equipos con alimentacin automtica. Este tipo de electrodo es utilizable con y sin gas de proteccin. En la actualidad los desarrollos tecnolgicos se centran en la aplicacin de la microelectrnica y de la informtica, para un mejor control del arco y de los parmetros de soldeo. Ms que la aparicin de nuevos procesos, se est consiguiendo la ampliacin del campo de aplicacin de los ya existentes a nuevos materiales no metlicos y a aleaciones metlicas hasta ahora difcilmente soldables, sin olvidar la mecanizacin, automatizacin, robotizacin y control de los procesos mediante ensayos no destructivos y registro de los parmetros en tiempo real.

Compendio de soldadura------------------------------------------------------------------

- 1-5

TECNOLOGA MECNICA--------------------------------------------------------------

TECNOLOGAS DE UNIN

El soldeo es el proceso de unin por el que se establece la continuidad entre las partes a unir con o sin calentamiento, con o sin aplicacin de presin y con o sin aportacin de material. Se denominar metal base al material que va a ser sometido a cualquier operacin de soldeo o corte y metal de aportacin al material que se aporta en cualquier operacin o proceso de soldeo. La distincin entre los trminos soldeo y soldadura es la siguiente: Soldeo: se aplica a la serie de acciones conducentes a obtener uniones soldadas o soldaduras, de otra forma se hablar de soldadura. Soldadura: cuando nos referimos a la unin obtenida como resultado de diferentes acciones de soldeo tales como procesos de soldeo, parmetros de soldeo, equipos, etc.

Una soldadura puede ser homognea o heterognea:

Compendio de soldadura------------------------------------------------------------------

- 1-6

TECNOLOGA MECNICA--------------------------------------------------------------

Soldadura homognea: se puede citar la obtenida al realizar el soldeo de dos piezas de acero de composicin similar sin utilizar metal de aporte, o utilizando un metal de aporte de la misma naturaleza que la de las piezas a unir.

Soldadura heterognea se puede citar la obtenida al realizar el soldeo de dos piezas de fundicin utilizando como metal de aporte una aleacin de nquel, o bien realizar el soldeo entre dos piezas de distinto material utilizando como aporte otro material diferente.

La unin por soldeo es la nica que permite conseguir la continuidad en un mismo plano, facilitndose la transmisin de tensiones entre las piezas unidas. Un inconveniente de la unin soldada es que es ms rgida que la atornillada y que la remachada.

Compendio de soldadura------------------------------------------------------------------

- 1-7

TECNOLOGA MECNICA--------------------------------------------------------------

CLASIFICACIN DE LOS PROCESOS DE SOLDEO

Soldeo por fusin. Soldeo en estado slido. Soldeo fuerte y blando.

Compendio de soldadura------------------------------------------------------------------

- 1-8

TECNOLOGA MECNICA--------------------------------------------------------------

Procesos de soldeo por fusin

Son aquellos en los que siempre se produce la fusin del metal base y la del de aportacin cuando ste se emplea. Es decir, siempre existe una fase lquida formada slo por metal base, o por metal base y de aportacin.

Procesos de soldeo en estado slido

Son aquellos en los que nunca se produce la fusin del metal base, ni la del de aportacin cuando ste se emplea. Es decir, nunca existe una fase lquida.

Compendio de soldadura------------------------------------------------------------------

- 1-9

TECNOLOGA MECNICA--------------------------------------------------------------

Procesos de soldeo fuerte y blando

Son aquellos en los que siempre se produce la fusin del metal de aportacin, pero no la del metal base. Es decir, siempre existe una fase lquida formada slo por metal de aportacin. La diferencia entre soleo fuerte y soldeo blando reside en que en el soldeo fuerte el metal de aportacin funde por encima de 450C, mientras que en el soldeo blando el material de aportacin funde a 450C o a temperaturas inferiores.

Compendio de soldadura------------------------------------------------------------------ - 1-10

TECNOLOGA MECNICA--------------------------------------------------------------

SOLDEO FUERTE Y BLANDO

PRINCIPIOS DE LOS PROCESOS

Descripcin

El soldeo fuerte y el soldeo blando consisten en realizar uniones en las que el material de aportacin tiene menor punto de fusin (y distintas caractersticas qumicofsicas) que el material base, realizndose la unin soldada sin fusin del metal base y mediante la fusin del material de aportacin que se distribuye entre las superficies de la unin, muy prximas entre s, por accin capilar. El soldeo fuerte se distingue del soldeo blando por la temperatura de fusin del metal de aporte. El soldeo fuerte utiliza aportaciones con punto de fusin por encima de 450C y el soldeo blando por debajo de dicha temperatura.

Diferencias existentes entre el soldeo fuerte y blando y el soldeo por fusin:

Soldeo fuerte y blando

Compendio de soldadura------------------------------------------------------------------ - 1-11

TECNOLOGA MECNICA--------------------------------------------------------------

El metal base no se funde. Se utilizan fundentes para proteger y mejorar el mojado de los metales base. El calor se suministra mediante resistencia, horno, induccin o soplete. Se produce una unin sin deformacin. Las tensiones residuales, cuando se producen, son muy pequeas. El metal de aportacin debe mojar el metal base y distribuirse por capilaridad.

Soldeo por fusin

El metal base funde. Se pueden utilizar fundentes para proteger y mejorar la adhesin. El calor se suministra por lser, haz de electrones, arco elctrico, resistencia. Se pueden producir grandes deformaciones en los metales base. Se producen tensiones residuales. El metal base y el de aportacin se funden consiguindose la unin tras su solidificacin conjuntamente.

Aplicaciones, ventajas y limitaciones

Aplicaciones

Compendio de soldadura------------------------------------------------------------------ - 1-12

TECNOLOGA MECNICA--------------------------------------------------------------

El soldeo fuerte y el soldeo blando tienen gran cantidad de aplicaciones, desde la fabricacin de juguetes hasta motores de aviones y vehculos espaciales. En general, se utiliza para la unin de piezas de pequeo tamao, piezas de diferentes materiales, donde sera muy difcil utilizar un proceso de soldeo por fusin, y piezas de diseo complicado que se pueden fabricar mediante soldeo fuerte ahorrando el coste elevado de una pieza moldeada. El soldeo fuerte se utiliza para soldeo de plaquitas de corte en las herramientas, en diferentes partes de intercambiadores de calor, muchos componentes de automviles, bicicletas, depsitos de aceite, instrumentos, paneles tipo sandwich con lmina intermedia en panal de abeja, uniones de materiales cermicos a metlicos y piezas para vehculos espaciales. El soldeo blando se utiliza en componentes electrnicos, como circuitos impresos o transistores, piezas ornamentales y piezas de intercambiadores de calor.

Ventajas

Se pueden conservar los recubrimientos y plaqueados de los materiales base. Facilidad para obtener uniones sanas entre materiales diferentes, incluso entre materiales metlicos y no metlicos (como no se funden los metales base, no tiene importancia la diferencia existente entre sus temperaturas de fusin o sus caractersticas) o entre materiales de diferente espesor. Se pueden obtener uniones entre cobre y acero mediante soldeo fuerte con la misma facilidad con que se sueldan por fusin dos piezas de acero. Slo se

Compendio de soldadura------------------------------------------------------------------ - 1-13

TECNOLOGA MECNICA--------------------------------------------------------------

requiere seleccionar un metal de aportacin compatible con el cobre y el acero. Se pueden obtener soldaduras en piezas de precisin. Con algunos procesos se pueden realizar soldaduras en muchas piezas al mismo tiempo, por lo que resulta muy econmico. Slo se requieren bajas temperaturas, con el ahorro energtico que ello conlleva. La apariencia de la soldadura es muy buena. En general, la habilidad necesaria para realizar soldaduras fuertes o blandas es ms fcil de adquirir que la requerida para realizar soldaduras por fusin, ya que la soldadura fuerte o blanda casi se realiza por s sola distribuyndose por capilaridad con gran facilidad. Es un proceso fcilmente automatizable.

Limitaciones

La resistencia mecnica y la continuidad de las piezas obtenidas por soldeo fuerte no es comparable con la obtenida con soldeo por fusin. El diseo de las piezas, y en algunos casos su preparacin, puede resultar ms complicado y costoso. Resulta difcil o costosa su aplicacin en el caso de piezas grandes.

Compendio de soldadura------------------------------------------------------------------ - 1-14

TECNOLOGA MECNICA--------------------------------------------------------------

METAL DE APORTACIN

Metal de aportacin es el metal que se aade cuando se realiza el soldeo fuerte o soldeo blando. Las caractersticas que debe cumplir el metal de aportacin son: Capacidad de mojar al metal base. Apropiada temperatura de fusin (inferior a la del metal base) y buena fluidez para permitir su distribucin, por atraccin capilar en las uniones. Ser capaz de producir una unin soldada que cumpla los requisitos de resistencia mecnica y a la corrosin en estado normal de servicio.

Se utilizar cada metal de aportacin para un rango de temperaturas determinado, el rango de temperaturas depende de su composicin qumica y est limitado, inferiormente, por su temperatura de fusin. El metal de aportacin debe interaccionar con el metal base con el que se va a utilizar. Sin embargo no debe formar ningn compuesto que disminuya de resistencia de la unin, por esta razn la eleccin de un metal de aportacin para cada metal base debe ser cuidadosa. Los materiales de aportacin se clasifican y se denominan por el metal o metales principales en su aleacin. Sin embargo, todos los metales de aportacin de cada grupo estn constituidos por varios metales, por ejemplo: los metales de aporte del grupo plata suelen ser aleaciones de plata, cobre, cadmio, cinc...

Compendio de soldadura------------------------------------------------------------------ - 2-15

TECNOLOGA MECNICA--------------------------------------------------------------

(1) Estas temeraturas son una media aproximada entre las temperaturas de soldeo de todos los materiales de aporte del grupo.

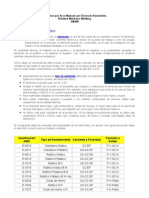

Cada material de aporte tiene su temperatura de soldeo:

Compendio de soldadura------------------------------------------------------------------ - 2-16

TECNOLOGA MECNICA--------------------------------------------------------------

Metales de aportacin para soldeo blando

Estao-plomo: Es el metal de aportacin ms comn. Estao-antimonio-plomo: Se adiciona antimonio porque mejora las propiedades mecnicas del material de aportacin. Estao-antimonio: Se utiliza donde es necesario evitar la contaminacin por plomo. Estao-plata: Se utiliza en instrumentos de trabajo delicados. Estao-cinc: Se utiliza para soldar aluminio. Plomo-plata: Mejora la capacidad de mojado del plomo cuando ste es empleado en el soldeo blando de acero, fundicin o cobre. Cadmio-plata: Se emplea en la unin de cobre y tambin, aunque menos, en la soldadura aluminio-aluminio. Cadmio-cinc: Se emplea en la unin de aluminio. Cinc-cadmio: Se emplea en la unin de aluminio.

Compendio de soldadura------------------------------------------------------------------ - 2-17

TECNOLOGA MECNICA--------------------------------------------------------------

Mtodo de aplicacin del metal de aportacin

El metal de aportacin puede aplicarse manualmente durante el soldeo en el lugar de la unin, o puede ser presituado antes del trabajo. Existen unas formas estndar de metales de aporte como pueden ser varillas, rollos de alambre, polvos, lminas, arandelas... Dependiendo del diseo de la unin, mtodo de calentamiento y nivel de automatizacin se podr utilizar una u otra. Cuando se habla de produccin masiva, el metal de aportacin debe presituarse. Esta presituacin del metal de aportacin asegura una cantidad uniforme de metal de aportacin en cada unin. Si en una misma pieza se deben realizar varias uniones, primero se efectuar el soldeo fuerte que utilice metal de aportacin con mayor temperatura de fusin, la ltima

Compendio de soldadura------------------------------------------------------------------ - 2-18

TECNOLOGA MECNICA--------------------------------------------------------------

operacin de soldeo fuerte ser aquella que utiliza el material de aportacin con menor temperatura de fusin. Esta prctica del soldeo fuerte se denomina soldeo fuerte por pasos. Cuando el soldeo se realiza con el fin de cerrar algn recipiente, durante el soldeo el recipiente debe estar abierto, para que los gases que se produzcan puedan salir y no creen ninguna sobrepresin.

FUNDENTES

El fundente tiene un papel primordial en el soldeo fuerte y blando.

Sus funciones principales son:

*Aislar el contacto del aire.

*Disolver y eliminar los xidos que puedan formarse.

*Favorecer el mojadodel metal base por el metal de aportacin fundido, consiguiendo que el metal de aportacin pueda fluir y se distribuya en la unin

Se deposita el fundente sobre el metal base y se calienta hasta que se funde y limpia la superficie de oxido, que queda protegida contra la oxidacin por el fundente

Compendio de soldadura------------------------------------------------------------------ - 2-19

TECNOLOGA MECNICA--------------------------------------------------------------

liquido Entonces, en un punto de la unin se funde la varilla de aportacin que desplaza al fundente fundido, porque la atraccin entre el metal base y el metal de aportacin es varias veces superior a la del fundente y el metal base, el metal se distribuye entre los metales base por capilaridad y, de esta forma , se produce la unin del metal de aportacin con el material base a solidificar el metal de aportacin.

Cada fundente tiene un rango de temperaturas recomendado(temperaturas de actividad) que deber incluir la temperatura de soldeo del metal de aportacin que se utilice.

Los fundentes son mezclas de muchos compuestos qumicos. Entre los que se pueden citar estn los boratos, fluoruros, brax, cido brico, y los agentes mojantes.

Los fundentes se suelen suministrar en forma de polvo, pasta o liquido. El fundente en polvo puede aplicarse en seco, o disolverse en agua o alcohol con lo que se mejora su adherencia. El tipo de fundente ms conocido es el fundente en pasta, el liquido es el menos utilizado.

El fundente debe aplicarse despus de la limpieza de las piezas mediante brocha, espolvoreado en caso de polvo, o sumergida la pieza cuando es liquido. Si se calienta el fundente a 50-60C se mejora el mojado.

Compendio de soldadura------------------------------------------------------------------ - 2-20

TECNOLOGA MECNICA--------------------------------------------------------------

El fundente indica cuando se ha alcanzado la temperatura de soldeo del metal base y hay que aplicar el metal de aportacin, en muchos casos el fundente cuando se funde, se vuelve transparente, indicando que ha llegado el momento de aplicar el metal de aportacin.

Una vez finalizado los procesos de soldeo fuerte o soldeo blando, los residuos deben eliminarse para evitar la corrosin de las piezas.

Como la mayora de los fundentes utilizados se disuelven en agua, el mtodo ms fcil para retirar el fundente es mediante agua caliente(50C),la limpieza se facilita si se sumerge la pieza en agua cundo todava esta caliente y se este seguro que el metal de aportacin ha solidificado completamente. Tambin se puede cepillar o eliminar mecnicamente y mediante ultrasonidos.

Cuando se ha utilizado poca cantidad de fundente, o se han sobrecalentado las piezas, el fundente queda sobresaturado con xidos, volvindose generalmente de color verde negro, siendo difcil retirarlo. En este caso ser necesario sumergir la pieza en un cido que actuar como decapante.

Una vez retirado el fundente se puede aplicar un tratamiento de decapado, para eliminar los xidos que se hayan podido formar durante el soldeo en las zonas no protegidas por el fundente.

Compendio de soldadura------------------------------------------------------------------ - 2-21

TECNOLOGA MECNICA--------------------------------------------------------------

ATMOSFERAS CONTROLADAS

Las atmsferas controladas se emplean para prevenir la formacin de xidos durante el soldeo fuerte soldeo blando y en muchos casos, reducir la presencia de xidos, para que el metal de aportacin pueda mojar y fluir mejor sobre el metal base limpio.

El empleo mayoritario de atmsferas controladas es en hornos, aunque tambin se utilizan en el soldeo por induccin y por resistencia. Cuando se utiliza atmsfera controlada se suele prescindir de la limpieza postsoldeo, aunque si se emplea fundentes ser necesario realizar limpieza postsoldeo.

En uniones de alta calidad es siempre aconsejable la realizacin de la unin en atmsfera controlada, ya que de esta forma se asegura la eliminacin de xidos en el proceso

Se suelen emplear atmsferas de dixido de carbono, monxido de carbono, hidrogeno y nitrgeno. Hay que tomar siempre precauciones en el empleo de ciertos gases bien por ser txicos (CO,CO2), explosivos (H) o cualquier otro que pueda ser daino para el operario.

Compendio de soldadura------------------------------------------------------------------ - 2-22

TECNOLOGA MECNICA--------------------------------------------------------------

Tambin se emplean atmsferas de gases inertes en el soldeo de metales como el titanio, acero inoxidable o circonio, incrementndose da a da la utilizacin del vaco para cualquier metal.

DISEO DE LA UNION

La unin realizada por soldeo fuerte o blando tpica tiene un rea de contacto entre materiales base relativamente grande, con una separacin pequea entre ellos muy

Los tipos bsicos utilizados son:

*A solape; son las que proporcionan ms resistencia en la unin, presenta la desventaja de incrementar el espesor de la unin

*A tope; no tiene, ni con mucho, la resistencia de la unin a solape y se emplea cuando las condiciones de servicio no son muy severas.

*Con chafln inclinado o escarpado; es una mezcla de las dos anteriores, sus propiedades son intermedias. Presenta la desventaja en cuanto a preparacin y alineacin.

Compendio de soldadura------------------------------------------------------------------ - 2-23

TECNOLOGA MECNICA--------------------------------------------------------------

PREPARACION DE LAS PIEZAS ANTES DE SU SOLDEO

Limpieza

La limpieza y consecucin de superficies libres de xidos es un imperativo para asegurar la unin sana y de calidad.

Compendio de soldadura------------------------------------------------------------------ - 2-24

TECNOLOGA MECNICA--------------------------------------------------------------

La uniformidad en la atraccin capilar se obtiene solo cuando la grasa, aceite y suciedad han sido eliminadas tanto del metal base como del metal de aportacin. Algunos delos fundentes empleados tienen propiedades limpiadoras, pero no es esta su funcin sino la eliminacin de xidos. Es recomendable que el soldeo fuerte o blando se realice tan pronto como sea posible una vez que el material haya sido limpiado.

Los mtodos de limpieza se suelen dividir en dos categoras qumicos y mecnicos, en los qumicos se utilizan disolventes, cidos o detergentes y entre los mecnicos se emplean el esmerilado, limado, cepillado....Se utiliza tambin la limpieza por ultrasonidos sumergiendo la pieza en un liquido limpiador. Tambin se puede realizar la limpieza por proyeccin de gases, lquidos o slidos, el material que se proyecte debe estar limpio y no debe dejar ningn depsito sobre el material a limpiar ni daar la superficie.

Recubrimiento de superficie

Algunas veces se realiza un recubrimiento de las superficies de las piezas con un material que tenga mejores aptitudes para el soldeo blando que el metal base. Las principales ventajas del recubrimientos son dos: el soldeo es ms rpido y uniforme y se evita el empleo de fundentes cidos fuertes. Este procedimiento es muy empleado en aquellos materiales que tienen una pelcula de oxido que se retira con dificultad, como aluminio, bronces de aluminio o aceros muy aleados

Compendio de soldadura------------------------------------------------------------------ - 2-25

TECNOLOGA MECNICA--------------------------------------------------------------

TIPOS DE PROCESOS DE SOLDEO FUERTE Y SOLDEO BLANDO

* Soldeo fuerte y soldeo blando con soplete.

* Soldeo fuerte y soldeo blando en horno.

* Soldeo fuerte y soldeo blando por induccin.

* Soldeo fuerte y soldeo blando por resistencia.

* Soldeo fuerte y soldeo blando por inmersin.

* Soldeo fuerte y soldeo blando por infrarrojos.

* Soldeo fuerte y soldeo blando de cobre.

Soldeo por fusin

Compendio de soldadura------------------------------------------------------------------ - 2-26

TECNOLOGA MECNICA--------------------------------------------------------------

Soldadura Oxiacetilnica

Se realiza llevando hasta la fusin los bordes de las piezas a soldar, por medio de la llama que se produce en la combustin del acetileno, mezclado con el oxgeno. Ambos gases se dosifican y se mezclan en un soldador, a cuya salida se inflaman para producir la llama oxiacetilnica.

Mediante este tipo de soldadura, se pueden soldar distintos tipos de materiales como el acero, cobre, latn, aluminio, magnesio, fundiciones y sus respectivas aleaciones.

Equipo necesario

El equipo porttil moderno de soldadura oxiacetilnica est formado por:

Botella de acetileno. Botella de oxgeno Manorreductores Mangueras Soplete soldador Elementos de proteccin personal

El acetileno

Compendio de soldadura------------------------------------------------------------------ - 2-27

TECNOLOGA MECNICA--------------------------------------------------------------

Es el gas combustible, las materias primas para su fabricacin son el carburo de calcio y el agua.

El carburo de calcio es un cuerpo slido con aspecto y dureza al de la piedra. Se fabrica combinando carbono (coque) y cal en un horno elctrico a 3000C . El acetileno se obtiene por reaccin del carburo con el agua, el gas que se desprende es el acetileno y tiene un olor particular, que proviene de la presencia del hidrgeno fosforado. Es un gas incoloro, ms ligero que el aire y altamente inflamable. Los aparatos donde tiene lugar la reaccin del carburo de calcio con el agua son los generadores de acetileno (gasgenos). El acetileno es un gas muy inestable, hasta tal punto que en estado lquido se le considera como explosivo y no debe de ser comprimido a una presin superior de 1.5 bar. Las botellas de acetileno se cargan a una presin de 15 bar a 15 C . Como conseguinos esto sin que el acetileno explote? Pues bin, para su embotellado el acetileno se disuelve en acetona e interiormente la botella est llena de una materia porosa compuesta por carbn vegetal, Kieselguhr y amianto.

El ecetileno es envasado en botellas de acero estirado sin abolladuras, la parte superior, llamada ojiva, se pinta en color marrn y lleva estampada la indicacin: "acetileno disuelto".

Compendio de soldadura------------------------------------------------------------------ - 2-28

TECNOLOGA MECNICA--------------------------------------------------------------

Las botellas de tamao normal contienen 4 metros cbicos de acetileno y pueden suministrar unos 1000 litos a la hora.

El oxgeno

Es un gas incoloro, inodoro e inspido y es el gas comburente, es decir, el gas que contiene la sustancia oxidante que, al reaccionar con el gas combustible provoca la combustin. Se extrae del aire o del agua. Actualmente se extrae de aire atmosfrico que lo contiene en un 21%, mediante destilacin fraccionada del aire lquido. El agua lo contiene en un 89% y se extrae por electrlisis. El oxgeno se comprime en botellas de paredes gruesas, se fabrican de acero estirado sin soldaduras y se prueban a presin de 235 Kg./cm2, la presin de carga es de 150 Kg./cm2 a la temperatura de 20 C. Eixste muy poca diferencia de peso entre la botella vaca y llena, debido a que el oxgeno pesa 1.38 Kg. (que volumen) La ojiva se pinta de color blanco con las letras OX en negro. Adems, tiene indicado el nombre del fabricante, su direccin, ao y nmero de fabricacin, contenido en litros de agua y presin de la primera prueba.

Los manorreductores

Son unos dispositivos que se instalan en los grifos de las botellas de oxgeno y acetileno.

Compendio de soldadura------------------------------------------------------------------ - 2-29

TECNOLOGA MECNICA--------------------------------------------------------------

Su objetivo es suministrar gas a presin constante, sin depender de la progresiva variacin que existe en el interior de la botella a medida que se va vaciando. Est compuesto por dos manmetros, uno de alta presin donde se puede leer la presin que queda en la botella y, otro de baja presin, donde se observa la presion de utilizacin. La regulacin de la presin se realiza mediante la apertura y cierre de una aguja obturadora, al automatismo de apertura y cierre est asegurado por una membrana flexible y dos muelles. A travs de un tornillo de expansin se puede regular la presin de trabajo.

Proceso de reparacion de los manorreductores.

1.- Antes de instalar los manorreductores en las botellas, se debe de abrir un poco el grifo para expulsar la posible suciedad que exista en el orificio de salida, con esta operacin se evita que los manoreductores se bloqueen, o que su funcionamiento no sea el correcto.

2.- Para su instalacin deberemos utilizar siempre la llave adecuada, sin forzar las roscas.

3.- Conectar las mangueras a los manorreductores respetando siempre su color (azul o negra para el oxgeno, roja para el acetileno).

Compendio de soldadura------------------------------------------------------------------ - 2-30

TECNOLOGA MECNICA--------------------------------------------------------------

4.- Abriremos los grifos de las botellas y giraremos un poco los tornillos de expansin del acetileno y del oxgeno dejando salir los gases, para limpiar las mangueras de cualquier suciedad que puedan tener en su interior.

5.- Cerraremos de nuevo el paso de los gases y conectaremos las mangueras e la entrada del soplete respetando su posicin. El oxgeno colocado al lado derecho est marcado con las letras OX y rosca a derechas, el acetileno marcado con las letras AC, colocado al lado izquierdo, a diferencias que una rosca convencional, este rosca a izquierdas. 6.- Una vez realizados todos los pasos, regularemos los manorreductores y comprobaremos que no existen fugas, utilizando agua jabonosa en todos los puntos de unin.

Los sopletes

Son los aparatos destinados a mezclar los gases oxgeno/acetileno para lograr su perfecta combustin.

El soplete consta de dos entradas, una para el oxgeno, marcada con las siglas OX, y otra para el acetileno, marcada con las siglas AC, con la peculiaridad de que esta, a diferencia de las dems, rosca a izquierdas. En la parte central se encuentra el dispositivo mezclador de los gases dentro del cual y por medio de unas llaves, se regula la cantidad de cada uno para formar la mezcla

Compendio de soldadura------------------------------------------------------------------ - 2-31

TECNOLOGA MECNICA--------------------------------------------------------------

de salida. Esta mezcla fluye hasta la boquilla de salida a travs de un tubo acodado llamado lanza. Existen dos tipos de sopletes, de baja presin y de alta presin. Los de baja presin eran los utilizados antiguamente por los equipos que tenan incorporados los generadores de acetileno. Consta de dos tubos concntricos, por el central que tenmina en forma de inyector se conduce el oxgeno, que grea una aspiracin en el otro (el del acetileno) ya que si no el acetileno tendra dificultad para salir por si solo. Los de alta presin carecen de inyector y en su lugar tienen una zona denominada zona de mezcla, son los utilizados actualmente por los equipos de acetileno embotellado. Ambos modelos pueden utilizarse con el acetileno que viene embotellado, pero si se trabaja a baja presin slo pueden ser utilizados los sopletes equipados con inyector. Como medida de seguridad se conectarn entre el soplete y las botellas unas valvulas de seguridad antirretorno, que en caso de retorno de la llama evitarn que esta se introduzca en las mangueras. Dichas valvulas constan de un tubo poroso, por el que se desplaza en su interior un mbolo que en posicin de reposo obstruye el paso del gas debido a la fuerza conla que le empuja un muelle. (Meter dibujo de valvulas de seguridad) Cuando entra la presin del gas, el mbolo se desplaza y el gas pasa a travs del tubo.

Compendio de soldadura------------------------------------------------------------------ - 2-32

TECNOLOGA MECNICA--------------------------------------------------------------

En caso de retorno de la llama, aumentar la presin en la parte del mbolo donde se encuentra el muelle, reforzando la presin de ste y cerrando el paso del gas. A la vez, al preducirse la inflamacin del acetileno en el interior del soplete se producir una gran cantidad de holln que obstruir el tubo poroso, y por tanto el paso del gas. Los sopletes estn equipados con un juego de boquillas calibradas que se identifican por la numeracin que tienen marcada, siendo de mayor dimetro las de mayor numeracin. En la reparacin de carroceras se suele utilizar las boquillas del 0, 1 y2.

La llama oxiacetilnica.

La llama oxiacetilnica est formada por seis zonas diferentes:

1 Zona de mezcla. Situada en el extremo del soplete. Es la zona donde se origina la mezcla de acetileno y oxgeno.

2 Zona de dardo Situada inmediatamente despus de la boquilla del soplete. Donde se mezclan los dos gases todava sin arder, pero con temperaturas prximas y susceptibles de crear llama.

3 Zona de combustin primaria

Compendio de soldadura------------------------------------------------------------------ - 2-33

TECNOLOGA MECNICA--------------------------------------------------------------

Es donde se inicia la combustin y donde se produce la reaccin qumica. C2H2+O2 2CO+H2 Tiene un color amarillo muy intenso tirando a rojizo.

4 Zona reductora Donde se alcanza la mayor temperatura y que tiene un color azul. Temperatura mxima 3000C y 3200C

5 Zona de mezcla secundaria Donde el aire circundante de la llama se mezcla con los productos y residuos de la combustin. Tiene un color rojizo.

6 Penacho o zona de combustin secundaria Es una combustin producto de la mezcla que se ha producido antes. Tiene un color amarillo. Temperatura = 1200C (Meter fotos del dardo de Mecanismos)

(Meter 5 hojas da varillas de aportacin de mecanismos)

(Tres tipos de llama : Oxidante, etc. )

Compendio de soldadura------------------------------------------------------------------ - 2-34

TECNOLOGA MECNICA--------------------------------------------------------------

Metales de aportacin

Se denominan metales de aportacin a los metales y eleaciones preparadas especialmente para ser incorporados fundidos por el soplete a la zona de soldadura (en el lenguaje de taller se les llama "alambres de soldar").

El metal de aportacin se usa cuando:

Interesa rellenar y engrosar las juntas soldadas.

Interesa unir las dos piezas a soldar para compensar las prdidas de un metal de base durante la fusin de los bordes de los mismos.

Interesa aportar a la superficie de una pieza desgastada suficiente material para restablecer las dimensiones primitivas e incluso mejorar sus cualidades superficiales, como la resistencia a la corrosin, al desgaste etc.

Al seleccionar los metales de aportacin se debe de tener en cuenta: a) El mejor metal de aportacin no es el que tiene idntica constitucin que el metal base a soldar, ya que debido a las altas temperaturas de soldadura la composicin del metal de aportacin se altera y es preciso metal de aportacin que compense dichas alteraciones.

Compendio de soldadura------------------------------------------------------------------ - 2-35

TECNOLOGA MECNICA--------------------------------------------------------------

b) El exceso de un elemento determinado en la varilla aportadora, ha de compensar, no solo las prdidas de ste al soldar, en la varilla, sino las prdidas en al metal base.

c) El dimetro de la varilla de aportacin se escoge de acuerdo con el tipo de soldadura que se efecte. Este valor oscila en mm entre e/2 y e/2+1 siendo e el expesor de la pieza a soldar.

Caractersticas de los metales de aportacin ms empleados para soldar piezas de algunos de los metales y aleaciones importantes.

Alambres de soldar usados para soldar aceros al C dulces.

La importancia del alambre de soldar es tanto ms grande cuanto mayor sea el espsor de las chapas a soldar. Su composicin es:

C Mn Si mximo S mximo P mximo

0.05 a 0.15 % 0.30 a 0.60 % 0.08 % 0.03 % 0.03 %

(seguir copiando de meceanismos)

Compendio de soldadura------------------------------------------------------------------ - 2-36

TECNOLOGA MECNICA--------------------------------------------------------------

Como apagar y encender el equipo?

Para encender el soplete, se deber abrir primero el oxgeno y despues el acetileno. En el proceso de apagado del mismo, se cerrar primero el acetileno y despues el oxgeno. El apagado se realizar de la siguiente forma:

1.- Cerrar los grifos de las botellas y dejar salir los gases abriendo las llaves de regulacin del soplete, hasta que los manmetros desciendan a cero. 2.- Aflojar los tornillos de espansin de los manorreductores y cerrar las llaves de regulacin del soplete.

SOLDADURA POR ARCO REVESTIDO (SMAW) Shielded Metal Arc Welding

Introduccin

El sistema de soldadura por arco elctrico es uno de los procesos por fusin para unir piezas metlicas. Mediante la aplicacin de un calor intenso, el metal en la unin de dos piezas es fundido causando una mezcla de las dos partes fundidas entre s, o en la mayora de los casos, junto con un aporte metlico fundido. Luego del enfriamiento y solidificacin del material fundido, se obtuvo mediante este sistema una

Compendio de soldadura------------------------------------------------------------------ - 2-37

TECNOLOGA MECNICA--------------------------------------------------------------

unin mecnicamente resistente. Por lo general, la resistencia a la tensin y a la rotura del sector soldado es similar o mayor a la del metal base.

En este tipo de soldadura, el intenso calor necesario para fundir los metales es producido por un arco elctrico. Este se forma entre las piezas a soldar y el electrodo, el cual es movido manualmente o mecnicamente a lo largo de la unin (puede darse el caso de un electrodo estacionario o fijo y que el movimiento se le imprima a las piezas a soldar). El electrodo puede ser de diversos tipos de materiales. Independientemente de ello, el propsito es trasladar la corriente en forma puntual a la zona de soldadura y mantener el arco elctrico entre su punta y la pieza. El electrodo utilizado, segn su tipo de naturaleza, puede ser consumible, fundindose y aportando metal de aporte a la unin. En otros casos, cuando el electrodo no se consume, el material de aporte deber ser adicionado por separado en forma de varilla.

En la gran mayora de los casos en que se requiera hacer soldaduras en hierros, aceros al carbono y aceros inoxidables, son de uso comn los electrodos metlicos recubiertos.

Equipo elctrico bsico para Soldadura por Arco

En la soldadura, la relacin entre la tensin o voltaje aplicado y la corriente circulante es de suma importancia. Se tienen dos tensiones. Una es la tensin en vaco (sin soldar), la que normalmente est entre 70 a 80 Volt. La otra es la tensin bajo carga

Compendio de soldadura------------------------------------------------------------------ - 2-38

TECNOLOGA MECNICA--------------------------------------------------------------

(soldando), la cual puede poseer valores entre 15 a 40 Volt. Los valores de tensin y de corriente variarn en funcin de la longitud del arco. A mayor distancia, menor corriente y mayor tensin, y a menor distancia, mayor corriente con tensin ms reducida.

Circuito bsico para soldar por arco elctrico

El arco se produce cuando la corriente elctrica entre los dos electrodos circula a travs de una columna de gas ionizado llamado plasma. La circulacin de corriente se produce cumpliendo el mismo principio que en los semiconductores, producindose una corriente de electrones (cargas negativas) y una contracorriente de huecos (cargas positivas). El plasma es una mezcla de tomos de gas neutros y excitados. En la

Compendio de soldadura------------------------------------------------------------------ - 2-39

TECNOLOGA MECNICA--------------------------------------------------------------

columna central del plasma, los electrones, iones y tomos se encuentran en un movimiento acelerado, chocando entre s en forma constante. La parte central de la columna de plasma es la ms caliente, ya que el movimiento es muy intenso. La parte externa es mas fra, y est conformada por la recombinacin de molculas de gas que fueron disociadas en la parte central de la columna.

Los primeros equipos para soldadura por arco eran del tipo de corriente constante. Han sido utilizados durante mucho tiempo, y an se utilizan para Soldadura con Metal y Arco Protegido (SMAW siglas del ingls Shielded Metal Arc Welding), y en Soldadura de Arco de Tungsteno con Gas (GTAW siglas del ingls Gas-Tungsten Arc Welding), porque en estos procesos es muy importante tener una corriente estable.

Para lograr buenos resultados, es necesario disponer de un equipo de soldadura que posea regulacin de corriente, que sea capaz de controlar la potencia y que resulte de un manejo sencillo y seguro. Podemos clasificar los equipos para soldadura por arco en tres tipos bsicos:

1. Equipo de Corriente Alterna (CA).

2. Equipo de Corriente Continua (CC).

3. Equipo de Corriente Alterna y Corriente Continua combinadas.

Compendio de soldadura------------------------------------------------------------------ - 2-40

TECNOLOGA MECNICA--------------------------------------------------------------

Ahora detallaremos uno por uno los equipos enunciados previamente.

1. Equipo de Corriente Alterna: Consisten en un transformador. Transforman la tensin de red o de suministro (que es de 110 220 Volt en lneas monofsicas, y de 380 Volt entre fases de alimentacin trifsica) en una tensin menor con alta corriente. Esto se realiza internamente, a travs de un bobinado primario y otro secundario devanados sobre un ncleo o reactor ferromagntico con entrehierro regulable.

2. Equipo de Corriente Continua: Se clasifican en dos tipos bsicos: los generadores y los rectificadores. En los generadores, la corriente se produce por la rotacin de una armadura (inducido) dentro de un campo elctrico. Esta corriente alterna trifsica inducida es captada por escobillas de carbn, rectificndola y convirtindola en corriente Continua. Los rectificadores son equipos que poseen un transformador y un puente rectificador de corriente a su salida.

3. Equipo de Corriente Alterna y Corriente Continua: Consisten en equipos capaces de poder proporcionar tanto CA como CC. Estos equipos resultan tiles para realizar todo tipo de soldaduras, pero en especial para las del tipo TIG GTAW. Es importante en el momento de decidirse por un equipo de soldadura, tener en cuenta una serie de factores importantes para su eleccin. Uno de dichos factores es la corriente de salida mxima, la que estar ligada al dimetro mximo de electrodo a utilizar. Con electrodos de poco dimetro, se requerir de menor amperaje (corriente) que con electrodos de mayor dimetro. Una vez elegido

Compendio de soldadura------------------------------------------------------------------ - 2-41

TECNOLOGA MECNICA--------------------------------------------------------------

el dimetro mximo de electrodo, se debe tener en cuenta el Ciclo de Trabajo para el cual fue diseado el equipo. Por ejemplo, un equipo que posee un ciclo de trabajo del 30 % nos est indicando que si se opera a mxima corriente, en un lapso de 10 minutos, el mismo trabajar en forma Continua durante 3 minutos y deber descansar los 7 minutos restantes. En la industria, el ciclo de trabajo ms habitual es de 60 %.

Esquema de un electrodo revestido en plena tarea

Ignorar el Ciclo de Trabajo, puede traer problemas de produccin por excesivos tiempos muertos o bien terminar daando el equipo por sobrecalentamiento excesivo.

Se deber tener en cuenta que al trabajar con bajas tensiones y muy altas corrientes, todos los posibles falsos contactos que existan en el circuito, se traducirn en calentamiento y prdida de potencia. Para evitar dichos inconvenientes, se mencionan posibles defectos a evitar, a saber:

Compendio de soldadura------------------------------------------------------------------ - 2-42

TECNOLOGA MECNICA--------------------------------------------------------------

1. Defectos en la conexin del cable del electrodo al equipo.

2. Seccin del cable de electrodo demasiado pequea, ocasionando sobrecalentamiento del mismo.

3. Fallos en el conductor (roturas, envejecimiento, etc.).

4. Defectos en la conexin del cable del equipo al portaelectrodo.

5. Portaelectrodo defectuoso (falso contacto).

6. Falso contacto entre el portaelectrodo y el electrodo.

7. Sobrecalentamiento del electrodo.

8. Longitud incorrecta del arco.

9. Falso contacto entre las partes o piezas a soldar.

10. Conexin defectuosa entre la pinza de tierra y la pieza a soldar.

11. Seccin del cable de tierra demasiado pequea.

Compendio de soldadura------------------------------------------------------------------ - 2-43

TECNOLOGA MECNICA--------------------------------------------------------------

12. Mala conexin del cable de tierra con el equipo.

Una vez analizados hasta aqu los aspectos elctricos, veremos ahora las caractersticas de los electrodos.

Medidas de los electrodos

La medida del electrodo a utilizar depende de los siguientes factores:

1. Espesor del material a soldar.

Compendio de soldadura------------------------------------------------------------------ - 2-44

TECNOLOGA MECNICA--------------------------------------------------------------

2. Preparacin de los bordes o filos de la unin a soldar.

3. La posicin en que se encuentra la soldadura a efectuar (plana, vertical, horizontal, sobre la cabeza).

4. La pericia que posea el soldador.

El amperaje a utilizar para realizar la soldadura depender de:

1. Tamao del electrodo seleccionado.

2. El tipo de recubrimiento que el electrodo posea.

3. El tipo de equipo de soldadura utilizado (CA; CC directa e inversa).

Los electrodos estn clasificados en base a las propiedades mecnicas del tipo de metal que conformar la soldadura (figura anterior; denominado como ncleo de alambre), del tipo de cobertura o revestimiento que posea, de la posicin en que el mismo deba ser utilizado y del tipo de corriente que se le aplicar al mismo. Las especificaciones requieren que el dimetro del ncleo de alambre no deber variar en ms de 0,05 mm de su dimetro, y el recubrimiento deber ser concntrico con el

Compendio de soldadura------------------------------------------------------------------ - 2-45

TECNOLOGA MECNICA--------------------------------------------------------------

dimetro del alambre central. Durante aos, el sistema de identificacin fue utilizar puntos de colores cerca de la zona de amarre al portaelectrodo (zona sin recubrimiento).

En la actualidad, algunas especificaciones requieren de un nmero clasificatorio o cdigo, el que se imprime sobre el revestimiento la cobertura, cerca del final del electrodo.

Electrodos con identificacin de colores y cdigos impresos

A pesar de ello, el cdigo de colores se encuentra an en uso en electrodos de poco dimetro, en los que no permite imprimir cdigos por no tener el espacio suficiente, o en electrodos extrudados con alta velocidad de produccin. Todos los electrodos para hierro, acero al carbono y acero aleado son clasificados con un nmero de 4 de 5 dgitos, antepuestos por la letra E. Los dos primeros nmeros indican la resistencia al estiramiento mnima del metal depositado en miles de psi (del ingls Pound per Square Inch; libra por pulgada cuadrada). El tercer dgito indica la posicin en la cual el electrodo es capaz de realizar soldaduras satisfactorias:

(1) Cubre todas las posiciones posibles.

Compendio de soldadura------------------------------------------------------------------ - 2-46

TECNOLOGA MECNICA--------------------------------------------------------------

(2) Para posiciones Plana y Horizontal nicamente.

El ltimo dgito indica el tipo de corriente que debe usarse y el tipo de cobertura. Todos estos datos los detallamos en la tablas siguientes, junto con estos ejemplos.

Por ejemplo, un electrodo identificado con E7018 nos est indicando una resistencia al estiramiento de 70.000 psi mnimo, capaz de poderse utilizar en todas las posiciones de soldadura con CC (corriente positiva) CA, teniendo una cobertura compuesta de polvo de hierro y bajo hidrgeno. En el caso de nmeros identificatorios de cinco cifras, daremos el ejemplo de E11018, en el cual los tres primeros nmeros indican la resistencia al estiramiento mnima, que en este caso es de 110.000 psi.

Se puede tener una terminacin compuesta de una letra y un nmero (por ejemplo A1; B2; C3; etc.), la cual indica aproximadamente el contenido de la aleacin del acero depositado mediante el proceso de soldadura. La forma de clasificar los electrodos es la norma AWS A5.1. Esta norma utiliza medidas inglesas. La norma CSA W48-1M 1980 utiliza como medidas el sistema internacional SI. Por lo tanto, la resistencia a la traccin en el sistema CSA se expresa en kiloPascales (kPa) o megaPascales (MPa). En el caso del electrodo E7024, la resistencia a la traccin de 70.000 psi equivale a 480.000 kPa 480 MPa. Con la especificacin CSA, el E7024 se

Compendio de soldadura------------------------------------------------------------------ - 2-47

TECNOLOGA MECNICA--------------------------------------------------------------

expresa como E48024. En ambos casos, las caractersticas del electrodo debern ser las mismas. La diferencia en la nomenclatura responde a distintos tipos de unidades entre las normas AWS y CSA.

Compendio de soldadura------------------------------------------------------------------ - 2-48

TECNOLOGA MECNICA--------------------------------------------------------------

Se puede comprobar en la prctica que la cobertura del electrodo para soldadura por arco posee una gran influencia sobre los resultados obtenidos. El tercero y el cuarto dgito en una designacin de electrodos de cuatro nmeros (el cuarto y el quinto en una de cinco nmeros) le informa al soldador experimentado sobre las caractersticas de uso.

Las funciones de la cobertura de un electrodo son las siguientes, a saber:

Proveer una mscara de gases de combustin que sirvan de proteccin al metal fundido para que no reaccione con el oxgeno y el nitrgeno del aire.

Proveer un pasaje de iones para conducir corriente elctrica desde la punta del electrodo a la pieza, ayudando al mantenimiento del arco

Compendio de soldadura------------------------------------------------------------------ - 2-49

TECNOLOGA MECNICA--------------------------------------------------------------

Proveer material fundente para la limpieza de la superficie metlica a soldar, eliminando a los xidos en forma de escorias que sern removidas una vez terminada la soldadura.

Controlar el perfil de la soldadura, en especial en las soldaduras de filete o esquineras.

Controlar la rapidez con que el aporte del electrodo se funde.

Controlar las propiedades de penetracin del arco elctrico.

Proveer material de aporte, el cual se adiciona al que se aporta del ncleo del electrodo.

Adicionar materiales de aleacin en caso que se requiera una composicin qumica determinada.

Algunos de los componentes de la cobertura del electrodo que producen vapores o gases de proteccin bajo la accin del calor del arco elctrico son materiales celulsicos, como algodn de celulosa o madera en polvo. Los gases producidos son dixido de carbono, monxido de carbono, hidrgeno y vapor de agua.

Compendio de soldadura------------------------------------------------------------------ - 2-50

TECNOLOGA MECNICA--------------------------------------------------------------

Los componentes de la cobertura que tienen por finalidad evitar los xidos en la soldadura son el manganeso, el aluminio y el silicio.

Las coberturas son aprovechadas para incluir elementos en aleacin con el material de aporte o de relleno. De hecho, el polvo de hierro es muy utilizado en las coberturas de los electrodos para soldadura por arco. Dando otro ejemplo, la cobertura de un electrodo puede ser el proveedor de metales tales como manganeso, cromo, nquel y molibdeno, los que una vez fundidos y mezclados con el alma de acero del electrodo forman una aleacin durante el proceso de soldadura.

Debido a las composiciones qumicas que los electrodos poseen en su superfice, pueden absorver humedad del ambiente. Por dicho motivo, es recomendable almacenar los mismos en lugares secos, libres de humedad. Igualmente, existen hornos elctricos para el secado previo de los electrodos, para asegurarse de esta forma que las condiciones del aporte son las ptimas.

Comenzando a soldar

Antes de iniciar el arco elctrico, se debe conocer que suceder en la punta del electrodo. Se generar una temperatura en el orden de los 3.300 y 5.550 C entre el electrodo y la pieza a soldar. El flux o fundente del revestimiento se calentar transformndose en sales fundidas y en vapor. Estas protegern al metal fundido de la accin de la atmsfera. De all el nombre de SMAW proveniente de las siglas en ingls,

Compendio de soldadura------------------------------------------------------------------ - 2-51

TECNOLOGA MECNICA--------------------------------------------------------------

ya explicado al comienzo de este captulo. El gas de proteccin generado evita la accin de los gases de la atmsfera sobre la soldadura, los que habitualmente causaran incorporacin de hidrgeno y porosidad entre otros defectos. Una vez que el metal fundido se solidific, la escoria tambin lo har formando una cascarilla por encima de la soldadura. Esta se podr retirar con la ayuda de un pequeo martillo con sus terminaciones en punta llamado piqueta.

Se deber tener muy en cuenta lo siguiente. Donde se apunte o apoye la varilla de soldadura es donde ir el metal fundido. El calor junto con el metal fundido saldrn del electrodo dirigidos hacia la pieza en forma de spray. Por ello, el electrodo se deber dirigir donde se desea aportar metal, manteniendo a su vez el arco.

La soldadura con arco protegido (SMAW) es un tipo de soldadura de uso muy comn. Si bien no resulta difcil de ejecutar, requiere de mucha paciencia y prctica para poder adquirir la pericia necesaria. En una gran parte, los resultados obtenidos dependern de la habilidad del soldador para controlar y llevar a cabo el proceso de soldadura. La calidad de una soldadura, adems, depender de los conocimientos que este posea. La pericia solo se obtiene con la prctica. Hay seis factores importantes a tener en cuenta. Los dos primeros estn relacionados con la posicin y la proteccin del operario, y los cuatro restantes con el proceso de soldadura en s. Los mismos estn detallamos a continuacin :

Posicin correcta para ejecutar la soldadura.

Compendio de soldadura------------------------------------------------------------------ - 2-52

TECNOLOGA MECNICA--------------------------------------------------------------

Proteccin facial (se debe usar mscara o casco). Longitud del arco elctrico. Angulo del electrodo respecto a la pieza. Velocidad de avance. Corriente elctrica aplicada (amperaje).

Cuando se menciona que el soldador est en la posicin correcta, nos referimos a que se deber estar en una posicin estable y cmoda, preferentemente de pie y con libertad de movimientos. La metodologa indica que los pasos correctos a seguir a manera de prctica son los siguientes:

1. Colocar el electrodo en el portaelectrodo. 2. Tomar el mango portaelectrodo con la mano derecha en una posicin cmoda. 3. Sujetarse la mueca derecha con la mano izquierda. 4. Apoyar el codo izquierdo sobre el banco de soldadura. 5. Alinear el electrodo con el metal a soldar. 6. Usar el codo izquierdo como pivote y practicar el movimiento del electrodo a lo largo de la unin a soldar .

Compendio de soldadura------------------------------------------------------------------ - 2-53

TECNOLOGA MECNICA--------------------------------------------------------------

Posicin del soldador en el banco de trabajo

Cuando se menciona que el soldador deber tener proteccin facial, nos referimos al uso de mscara o casco con lentes protectores. El mismo deber cubrir perfectamente la cara y los ojos. Existen infinidad de modelos, sin embargo, para poder disponer de las dos manos en el proceso de soldadura, resultan ideales los cascos abisagrados, los que pueden colocarse en su posicin baja con un ligero cabeceo, lo que permite no alterar la posicin del electrodo (de las manos) ante la pieza, previo al inicio de la soldadura.

Compendio de soldadura------------------------------------------------------------------ - 2-54

TECNOLOGA MECNICA--------------------------------------------------------------

Mscara para soldar

Ahora definiremos los cuatro factores impotantes que dijimos antes:

Compendio de soldadura------------------------------------------------------------------ - 2-55

TECNOLOGA MECNICA--------------------------------------------------------------

Longitud del arco elctrico: es la distancia entre la punta del electrodo y la pieza de metal a soldar. Se deber mantener una distancia correcta y lo mas constante posible.

Angulo del electrodo respecto a la pieza: El electrodo se deber mantener en un ngulo determinado respecto al plano de la soldadura. Este ngulo quedar definido segn el tipo de costura a realizar, por las caractersticas del electrodo y por el tipo de material a soldar.

Velocidad de avance: Para obtener una costura pareja, se deber procurar una velocidad de avance constante y correcta. Si la velocidad es excesiva, la costura quedar muy dbil, y si es muy lenta, se cargar demasiado material de aporte.

Corriente elctrica: Este factor es un indicador directo de la temperatura que se producir en el arco elctrico. A mayor corriente, mayor temperatura. Si no es aplicada la corriente apropiada, se trabajar fuera de temperatura. Si no se alcanza la temperatura ideal (por debajo), el aspecto de la costura puede ser bueno pero con falta de penetracin. En cambio, si se trabaja con una corriente demasiado elevada, provocar una temperatura superior a la ptima de trabajo, produciendo una costura deficiente con porosidad, grietas y salpicaduras de metal fundido.

Compendio de soldadura------------------------------------------------------------------ - 2-56

TECNOLOGA MECNICA--------------------------------------------------------------

Para formar el arco elctrico entre la punta del electrodo y la pieza se utilizan dos mtodos, el de raspado o rayado y el de golpeado. El de rayado consiste en raspar el electrodo contra la pieza metlica ya conectada al potencial elctrico del equipo de soldadura (pinza de tierra conectada). El mtodo de golpeado es, como lo indica su denominacin, dar golpes suaves con la punta del electrodo sobre la pieza en sentido vertical. En ambos casos, se formar el arco cuando al bajar el electrodo contra la pieza, se produzca un destello lumnico. Una vez conseguido el arco, deber alejarse el electrodo de la pieza unos 6 mm para as poder mantenerlo. Luego disminuir la distancia a 3 mm (distancia correcta para soldar) y realizar la soldadura. Si el electrodo no se aleja lo suficiente, se fundir con la pieza, quedando pegado a ella. Ahora explicaremos como realizar costuras, ya que resultan bsicas e imprescindibles en la mayor parte de las operaciones de soldadura. Los pasos a seguir son los siguientes:

1. Ubicar firmemente las piezas a soldar en la posicin correcta. 2. Tener a mano varios electrodos para soldar. Colocar uno en el portaelectrodo. 3. Colocarse la ropa y el equipo de proteccin. 4. Regular el amperaje correcto en el equipo de soldadura y encenderlo. 5. Ubicarse en la posicin de soldadura correcta e inicie el arco.

Compendio de soldadura------------------------------------------------------------------ - 2-57

TECNOLOGA MECNICA--------------------------------------------------------------

6. Mover el electrodo en una direccin manteniendo el ngulo y la distancia a la pieza. 7. Se notar que conforme avance la soldadura, el electrodo se ir consumiendo, acortndose su longitud. Para compensarlo, se deber ir bajando en forma paulatina la mano que sostenga el portaelectrodo, manteniendo la distancia a la pieza. 8. Tratar de mantener una velocidad de traslacin uniforme. Si se avanza muy rpido, se tendr una soldadura estrecha. Si se avanza muy lento, se depositar demasiado material.

Resulta imprescindible realizar la mxima prctica posible sobre las tcnicas de costuras o cordones. Una forma de autoevaluar si se consigui tener un dominio del sistema de soldadura es realizar costuras paralelas sobre una chapa metlica. Si se logran costuras rectas que conserven el paralelismo sin realizar trazados previos sobre la chapa, se puede decir que ya se ha conseguido un avance apreciable sobre este tema. Se debe tener un total dominio de las costuras paralelas para poder realizar trabajos de relleno (almohadillado) y/o reconstruccin.

Compendio de soldadura------------------------------------------------------------------ - 2-58

TECNOLOGA MECNICA--------------------------------------------------------------

Ilustracin esquemtica de cordones y costuras paralelas

Cuando se aporta metal aplicando el sistema de arco protegido, resulta comn querer realizar una soldadura ms ancha que un simple cordn (slo movimiento de traslacin del electrodo). Para ello, se le agrega al movimiento de avance del electrodo (movimiento de traslacin) un movimiento lateral (movimiento oscilatorio). Existen varios tipos de oscilaciones laterales. Cualquiera sea el movimiento elegido o aplicado, deber ser uniforme para conseguir con ello una costura cerrada, y as facilitar el desprendimiento de la escoria una vez finalizada la soldadura. Cuatro movimientos clsicos. De ellos, el ms comn es el marcado con la letra A, aunque los movimientos C y D resultan ms efectivos para realizar soldaduras en metales de mayor espesor.

Compendio de soldadura------------------------------------------------------------------ - 2-59

TECNOLOGA MECNICA--------------------------------------------------------------

Movimientos del electrodo para realizar una costura

Abajo varias pruebas de soldadura realizadas con distintas corrientes y velocidades de avance. En ella, podemos clasificar a las soldaduras de la siguiente manera, a saber:

A. Costura correcta con amperaje y velocidad adecuados. B. Costura aceptable con amperaje muy bajo. C. Costura deficiente por amperaje muy elevado. D. Costura aceptable con amperaje muy bajo, ocasionando demasiado aporte metlico. E. Costura deficiente con corriente inadecuada. F. Costura correcta con muy poca velocidad de avance. Observar que la costura est muy ancha y muy alta. G. Costura deficiente con corriente adecuada pero con velocidad de avance muy elevada.

Compendio de soldadura------------------------------------------------------------------ - 2-60

TECNOLOGA MECNICA--------------------------------------------------------------

Pruebas de costuras (The Lincoln Electric Co.)

Ahora decribiremos las tcnicas de rellenado (almohadillado) o reconstruccin. Es importante tener un dominio de las tcnicas explicadas hasta aqu porque el relleno y reconstruccin requiere de capas sucesivas de soldadura. Para que el trabajo quede bien realizado, se deber procurar evitar poros en las costuras en donde pueden quedar atrapados restos de escoria de la capa anterior.

Compendio de soldadura------------------------------------------------------------------ - 2-61

TECNOLOGA MECNICA--------------------------------------------------------------

Etapas de relleno o reconstruccin con soldadura por arco

Esta tcnica se utiliza en el relleno o reconstruccin de partes gastadas (ejes, vstagos, pistones, etc.). Se van sumando capas sucesivas de soldadura hasta llegar a la altura de relleno necesaria. Las capas entre s debern estar rotadas 90, y de esta forma se logra una superficie ms lisa y se limita la posibilidad de que queden poros en la capa de relleno. Cuando se realiza el relleno en las cercanas de los bordes de la pieza, el aporte de soldadura tiende a derramarse. Para evitar este efecto, se utilizan como lmites placas de cobre o grafito sujetas al borde a rellenar. La placa puesta como lmite no interviene ni se funde por los efectos del calor producido en el proceso de soldadura.

Compendio de soldadura------------------------------------------------------------------ - 2-62

TECNOLOGA MECNICA--------------------------------------------------------------

Forma de limitar el relleno de soldadura

Este mtodo resulta de suma utilidad para lograr bordes de relleno rectos, ahorrando bastante trabajo de mecanizado posterior.

Uniones bsicas con arco protegido (SMAW)

Las uniones tpicas en soldadura metlica con arco protegido son cinco: A) la unin a tope B) la unin en T C) la traslapada D) la unin en escuadra E) la de canto.

Compendio de soldadura------------------------------------------------------------------ - 2-63

TECNOLOGA MECNICA--------------------------------------------------------------

Ilustraciones sobre los cinco tipo de uniones para SMAW

Adems, existen cuatro posiciones diferentes para realizarlas. Estas son la plana, la vertical, la horizontal, y sobre la cabeza.

Compendio de soldadura------------------------------------------------------------------ - 2-64

TECNOLOGA MECNICA--------------------------------------------------------------

Ilustraciones de los cuatro posiciones bsicas y sus variantes intermedias

A la soldadura que se deposita en una unin en T se la llama soldadura de filete. Tambin frecuentemente, se le da este nombre a la unin.

Compendio de soldadura------------------------------------------------------------------ - 2-65

TECNOLOGA MECNICA--------------------------------------------------------------

Diseos de uniones habituales en soldadura

Hay dos clases de soldadura de filete de este tipo, la horizontal y la plana. Ambas son de uso frecuente en la industria. Siempre que sea posible se colocan las piezas a soldar de tal forma que queden en posicin plana. En esta posicin se puede soldar con ms rapidez ya que as se pueden utilizar electrodos de mayor dimetro y trabajar con corrientes ms elevadas.

Compendio de soldadura------------------------------------------------------------------ - 2-66

TECNOLOGA MECNICA--------------------------------------------------------------

Denominacin de los tipos de soldadura

Los pasos a seguir para realizar una soldadura de filete horizontal son:

1. Ubicar las piezas para efectuar una unin en T o una unin traslapada. 2. Preparar el equipo para soldar (electrodos, elementos de seguridad, vestimenta, regulacin de corriente, etc.). 3. Sostener el electrodo de forma tal que apunte hacia la esquina de la unin a un ngulo de 45 con respecto a la placa horizontal. 4. El electrodo se debe inclinar de 15 a 20 en la direccin del movimiento 5. Soldar a lo largo de toda la unin.

Compendio de soldadura------------------------------------------------------------------ - 2-67

TECNOLOGA MECNICA--------------------------------------------------------------

6. Observar con atencin si el cordn est muy alto o socavado. Aumentar la velocidad o cambiar el ngulo del electrodo para corregir, de existir, los posibles defectos.

Angulos de los electrodos para soldadura de filete

Fuera de las soldaduras efectuadas en las posiciones plana y horizontal, las que se deban ejecutar en otra posicin (vertical y sobre la cabeza) resultarn bastante ms complicadas de realizar si no se experimenta y practica. Siempre que se pueda, tratar de ubicar las piezas en posicin plana. De no ser esto posible, se deber soldar en la posicin en que las piezas se encuentren. Para soldar verticalmente, se deber experimentar con prctica intensiva para que la fuerza de gravedad no haga caer o derramar el metal fundido. Teniendo en cuenta esto y sabiendo como ya dijimos que la punta del electrodo empuja, se deber poner ste en un ngulo ligeramente negativo respecto a la horizontal. Si la soldadura a realizar es vertical ascendente, el electrodo se mover hacia arriba, alejndolo y acercndolo de la

Compendio de soldadura------------------------------------------------------------------ - 2-68

TECNOLOGA MECNICA--------------------------------------------------------------

pieza cada 10 o 15 mm de recorrido. Esto se realiza para permitir que el metal fundido se solidifique. Si la soldadura a realizar es vertical descendente, resulta ms fcil de controlar que la ascendente, ya que el efecto de spray del electrodo mantiene al material fundido en posicin. En este caso, se observa menor penetracin que en la soldadura vertical ascendente. Por este motivo, este tipo de soldadura no es la ms recomendable para uso industrial. Cuando se suelda en la posicin de cabeza, se debe aplicar la misma metodologa que en la soldadura vertical ascendente. Resultar necesario realizar la soldadura en varias etapas, para evitar que se eleve demasiado la temperatura del conjunto y permitiendo que el metal de aporte se solidifique.

Soldadura de arco con corriente continua (CC)

Cuando se realizan las soldaduras con corriente alterna (CA), no se tiene polaridad definida de ninguno de los dos electrodos. En cambio, al realizarla con corriente continua (CC), existe un sentido nico de circulacin de corriente y los efectos de la polaridad sobre la soldadura son muy evidentes. Por lo general, la polaridad que se adopta en CC es la inversa, la cual polariza al electrodo positivamente (+) respecto a la pieza. Con esta polaridad, el electrodo toma ms temperatura que la pieza, el arco comienza ms prontamente, y permite utilizar menor amperaje y un arco ms corto. Con la polarizacin inversa se tiene menor penetracin que con la polarizacin directa. La polarizacin directa polariza negativamente el electrodo respecto a la pieza. Se utiliza

Compendio de soldadura------------------------------------------------------------------ - 2-69

TECNOLOGA MECNICA--------------------------------------------------------------

slo para algunos procesos particulares. Existen algunos electrodos que pueden ser utilizados en CC con polarizacin directa o inversa indistintamente (llamados CA/CC), mientras que otros son aptos solo para corriente continua directa.

Polaridades posibles en la soldadura por arco en corriente continua:

Polaridades en la soldadura por arco con CC

Electrodos aptos para ser usados con CC, y para que metal son aplicables:

Compendio de soldadura------------------------------------------------------------------ - 2-70

TECNOLOGA MECNICA--------------------------------------------------------------

Indicaciones sobre las condiciones de trabajo para efectuar soldaduras de diversos materiales mediante arco protegido:

Aceros al carbono. Por lo general resultan difciles de soldar por arco las lminas de acero, ya que por tener poco espesor, suelen perforarse o quemarse:

Soldar con valores de corriente bajos. Intentar con una corriente de 60 a 75 Ampere con electrodo de 3 mm con una corriente de 40 a 60 Ampere con 2,5 mm.

Mantener un arco corto (poca distancia entre la punta del electrodo y la pieza). Esto permite lograr el calor necesario para fundir el material de aporte con el de base sin excesos.

Realizar puntos de soldadura para evitar quemar o perforar el material. Esto ayudar, adems, a evitar deformaciones u ondulaciones por exceso de temperatura.

Compendio de soldadura------------------------------------------------------------------ - 2-71

TECNOLOGA MECNICA--------------------------------------------------------------

Usar pinzas de anclaje, sargentos o elementos de fijacin de gran superficie, permitiendo esta caracterstica aumentar la disipacin de temperatura de todo el conjunto y evitando as un shock trmico que pueda producir mayores deformaciones sobre el material a soldar.

Si todo esto falla, utilizar tiras de cobre como respaldo de la soldadura a realizar. La soldadura no se adherir a las tiras o placas de cobre, las que podrn ser removidas una vez que la costura se haya enfriado.

Para soldar con el sistema de arco protegido el acero aleado (refirindonos a los aceros aleados con cromo-molibdeno), se emplea una metodologa similar a la utilizada con el acero al carbono. Por lo general, las costuras y los cordones realizados sobre acero aleado son propensos al agrietamiento cuando se enfran. Esto se debe a la estructura granular que poseen los cristales de este acero. Indicaciones para obtener buenos resultados en la soldadura por arco protegido (SMAW) del acero aleado 4130 utilizando corriente alterna (CA) para su ejecucin: