Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Balance de Materia y Energia - Sim

Cargado por

manu_a_01Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Balance de Materia y Energia - Sim

Cargado por

manu_a_01Copyright:

Formatos disponibles

Steam Table: P(bar) Temp(C) hf (kcal/kg) hfg (kcal/kg) hg (kcal/kg) -0.9 96.71 405.15 2265.7 2671 -0.7 89.

95 376.7 2283.3 2660 -0.5 81.33 340.49 2305.4 2646 0.0 100.00 100.06 538.95 639.01 0.1 102.66 430.2 2250.2 2680 0.2 105.10 440.8 2243.4 2684 0.3 107.39 450.4 2237.2 2688 0.4 109.55 459.7 2231.3 2691 0.5 111.61 468.3 2225.6 2694 0.6 113.56 476.4 2220.4 2697 0.7 115.40 484.1 2215.4 2700 0.8 117.14 496.6 2210.5 2707 0.9 118.80 498.9 2205.6 2705 1.0 120.45 120.74 525.59 646.33 1.1 121.96 512.2 2197 2709 1.2 123.46 518.7 2192.8 2712 1.3 124.90 524.6 2188.7 2713 1.4 126.28 530.5 2184.8 2715 1.5 127.62 536.1 2181 2717 1.6 128.89 541.6 2177.3 2719 1.7 130.13 547.1 2173.7 2721 1.8 131.37 552.3 2170.1 2722 1.9 132.54 557.3 2166.7 2724 2.0 133.70 134.23 516.46 650.69 2.1 134.82 567 2160.1 2727 2.2 135.88 571.7 2156.9 2729 2.3 136.98 576.3 2153.7 2730 2.4 138.01 580.7 2150.7 2731 2.5 130.02 585 2147.6 2733 2.6 140.00 589.2 2144.7 2734 2.7 140.96 593.3 2141.9 2735 2.8 141.92 597.4 2139 2736 2.9 142.86 601.4 2136.1 2738 3.0 143.75 144.53 509.24 653.77 3.1 144.67 609.1 2130.7 2740 3.2 145.46 612.9 2128.1 2741 3.3 146.36 616.4 2125.5 2742 3.4 147.20 620 2122.9 2743 3.5 148.02 623.6 2120.3 2744

3.6 3.7 3.8 3.9 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 8.5 9.0 9.5 10.0

148.84 149.64 150.44 151.23 151.95 155.55 158.93 162.08 165.03 167.83 170.48 173.02 175.43 177.75 179.97 182.10 184.13

627.1 630.6 634 637.3 152.97 656.3 160.19 684.6 166.54 709.7 172.23 732.5 743.1 753.3 763 772.5 781.6

2117.8 2115.3 2112.9 2110.5 503.15 2096.7 497.81 2075.7 493.00 2056.8 488.61 2039.2 2030.9 2022.9 2015.1 2007.5 2000.1

2745 2746 2747 2748 656.12 2753 658.00 2760 659.54 2767 660.84 2772 2774 2776 2778 2780 2782

Linea de Descarga - Sur

Diametro de la tuberia Submarina rea de la Tuberia Longitud de la Tuberia Chata a la Planta Tiempo de Chata a la Planta Velocidada de Chata a la Planta Caudal Densidad de la Anchoveta 422 16 pulg 0.41 m 0.130 m2 975 m

Unloading Line - North 01

Diameter of Submarine Pipe Pipe Area Pipe Length From Barge to Plant Time From Barge to Plant Speed From Barge to Plant Volume of Flow Anchovy Density 15.5 0.39 0.122 975

18 min 0.30 h 3250 m/h m3/h 0.985 TM/m3

20 0.33 2925 356 0.91

Materia Prima R. Tiempo de Descarga

350 3.2

TM h

Raw Material R. Unloading Time

350 3.5

TM hours

Materia Prima Agua de Bombeo

142 403

TM TM

Raw Material Pumping Water

100 246

TM TM

Materia Prima/ h + Agua de Mar/ h = Q

Raw Material / h + Sea Water/ h = Q

Agua de Mar = Agua de Mar Pescado

994

TM 1 / 2.8

Sea Water = Sea Water Fish

862 1 /

Ingreso de Agua de %S %G 1.00 1.00

Agua de Bombeo - Salida Trommel Solidos Recuperados - Escamas Agua de Bombeo - salida del Trommel %S %G %S %G 13.20 1.44 0.30 0.98

Espuma %S %G 3.0 19.19

Celda de Flotacion Agua de Bombeo - Salida al Mar %S %G 0.2 0.3

Licor de Separadora %S 1.8

Unloading Line - North 02 inches m m2 m Diameter of Submarine Pipe Pipe Area Pipe Length From Barge to Plant Time From Barge to Plant Speed From Barge to Plant Volume of Flow Anchovy Density 15.5 inches 0.39 m 0.122 m2 975 m

minutes hour m/h m3/h TM/m3

20 minutes 0.33 hour 2925 m/h 356 m3/h

0.91 TM/m3

Raw Material R. 350 Unloading 3.5 Time

TM hours

Raw Material Pumping Water

100 246

TM TM

Water/ h = Q

Raw Material / h + Sea Water/ h = Q

TM 2.5

Sea Water = Sea Water Fish

862

TM 1 / 2.5

Licor de Separadora %G 15.88

Solidos de Separdora %S 33.62 %G 2.08

Agua de Cola %S 2.02 %G 0.61

Aceite %S 0.5 %G 0.5

Balance de Masa - Planta Huarmey - Copeinca - Flame Dried Analisis de Laboratorio

Nombres Planta de Harina de Pescado Capacidad de Produccion Flame Dried ( TM/h) Capacidad de Produccion Steam Dried ( TM/h) Capacidad de Produccion Total( TM/h) Especie Grasa en Materi Prima Solidos en Metria Prima Humedad en Materia Prima Humedad en Torta de Prensa Grasa en Torta de Prensa Solidos en Licor de Prensa Humedad en la Torta de Separadora Grasa en la Torta de Separadora Humedad en el Aceite Solidos en el Aceite Grasa en el Agua de Cola Solidos en el Agua de Cola Solidos en el Concentrado FD_SD Solidos en el Concentrado FD Humedad en la Torta Mix 01 Humedad en el Scrap 01 Humedad en la Torta Mix 02 Humedad en el Scrap 02 Humedad en la Torta Mix 03 Adicion de Concetrado Primera Etapa Adicion de Concetrado Segunda Etapa Humedad en la Harina Grasa en la Harina Datos Basicos

6.00% 19.00% 75.00% 47.00% 4.50% 10.00% 62.00% 3.00% 0.40% 0.20% 0.30% 7.00% 35.00% 35.00%

8.5% 8.0%

Reporte de Resultados

Rendiemiento Teorico Materia Prima/ Harina % Harina de Pescado : % Aceite : % Solidos Recuperados: Eficiencia de Aceite Recomendado 4.30

Produccion Estimada Harina de Pescado Aceite Cenizas Cloruros %Prtoteina Esperada Agua Evaporada - Secador Fuego Directo 01 Agua Evaporada - Secador Fuego Directo 02 Agua Evaporada - Secadores 01 y 02 Agua Evaporada- Planta de Evaporacion

Resultados 37817 9999 14.0% 2.0% 67.54% 3267 14318 17584 23057

opeinca - Flame Dried

Datos de Entrada Copeinca - Huarmey 92 Fair Average Quality ( F.A.Q) 50 Prime 142.00 Anchoveta 8.00% 19.00% 73.00% 48.00% 4.00% 12.00% 62.00% 4.50% 0.30% 0.30% 0.70% 7.00% 36.00% 32.00% 54.00% 45.00% 52.00% 26.00% 26.00%

8.0% 8.5%

Resultados 4.33 15.81% 6.10% 101.46% 100.23%

Resultados kg/h kg/h

kg/h kg/h kg/h kg/h

Mass Balance - Plant Huarmey - Copeinca - Steam Dried

Analysis of Laboratory Names Fishmeal Plant Flame Dried Production Capacity ( TM/h) Steam Dried Production Capacity ( TM/h) Total Production Capacity ( TM/h) Fish Specie Oil Content in Raw Material Dry Material Content in Raw Material Water Content in Raw Material Water Content in Press Cake Oil Content in Press Cake Dry Material Content in Press Liquid Water Content in Decanter Grax Oil Content in Decanater Grax Water Content in Oil Dry Material Content in Oil Oil Content in Stickwater Dry Material Content in Stickwater Dry Material Contet in Concentrate Moisture in Pre-Dried Meal Moisture in Fish Meal Fat Content in Fishmeal Basic Data Input Data Copeinca-Huarmey 92 50 142 Anchovy 8.00% 19.00% 73.00% 48.00% 4.50% 10.00% 63.00% 4.50% 0.30% 0.20% 0.60% 7.00% 38.00% 24.00% 8.0% 8.5%

6.00% 19.00% 75.00% 47.00% 4.50% 8.60% 62.00% 3.00% 0.30% 0.20% 0.20% 7.00% 35.00% 8.5% 8.0%

Results Report

Theoretic Yield Fishemal / Raw Material(Theoretical ) % Fishmeal : % Oil : %Recovered Solids : Oil Efficiency Estimated Production Fishmeal Ash Salt (Chlorides) % Planned Protein Oil Evaporated Water - Hot Air Dryer Recomended 4.30 Resultados 4.33 7.19%

Results Report 11789 kg/h 13% 2.5% 68.04% kg/h 3068 kg/h

Evaporated Water- Evaporation Plant Vahos-Rotadisc Dryers "1_2_3" Saturated Steam Requirement Additional Vahos

kg/h 9385 kg/h 9171 kg/h 214 kg/h

Fair Average Quality ( F.A.Q) Prime

Efficiency

DATA FOR ENERGY BALANCE FLAME DRIED: Input Data : Cocinas 01_02 T in : T out : Presion : 15 Centigrade Degrees 100 Centigrade Degrees 4 bar

Licor de Prensa

T in : T out : Presion

90 Centigrade Degrees 100 Centigrade Degrees 1 bar

Licor de Separadoras

T in : T out : Presion T in : T out : Presion

85 Centigrade Degrees 98 Centigrade Degrees 1 bar 20 Centigrade Degrees 95 Centigrade Degrees 1 bar

Espuma

Revaporizado

Presion :

1 bar

Constantes Cp Aceite Cp Solidos Cp Agua

0.45 kcal/kg 0.82 kcal/kg 1.00 kcal/kg

Generacin de Vapor Presion de Calderas PCI R-500 Gravedad Especifica Calor especifico R-500 Densidad R-500 Pre Calentamiento R-500 T in : T out :

7 9970 0.9705 0.458 0.9696

bar kcal/kg kal/kg.C kg/L

25 Centigrade Degrees 90 Centigrade Degrees

Presion Factor de Consumo de Calderas :

1 bar 51.46

Planta de Agua de Cola

Presion :

3 bar

Secadores a Vapor TST

T in : T out : Presion : Presion :

55 95 6 1

Centigrade Degrees Centigrade Degrees bar bar

DATA FOR ENERGY BALANCE STEAM DRIED: Input Data : Cocina 03 T in : T out : Presion : 17 Centigrade Degrees 100 Centigrade Degrees 4 bar

Licor de Prensa

T in : T out : Presion

95 Centigrade Degrees 100 Centigrade Degrees 1 bar

Licor de Separadoras

T in : T out : Presion T in : T out : Presion

90 Centigrade Degrees 98 Centigrade Degrees 1 bar 20 Centigrade Degrees 95 Centigrade Degrees 1 bar

Espuma

Revaporizado

Presion :

1 bar

Constantes Cp Aceite Cp Solidos Cp Agua

0.45 kcal/kg 0.82 kcal/kg 1.00 kcal/kg

Generacion de Vapor Presion de Calderas PCI R-500

7 bar 9970 kcal/kg

Gravedad Especifica Calor especifico R-500 Densidad R-500 Pre Calentamiento R-500 Calderas T in : T out : Presion T in : T out : Presion

0.9705 0.458 kal/kg.C 0.9696 kg/L 25 Centigrade Degrees 90 Centigrade Degrees 1 bar 25 Centigrade Degrees 90 Centigrade Degrees 1 bar

Pre Calentamiento R-500 Konus

Factor de Consumo de Calderas

51.46

Secadores a Vapor ADD

T in : T out : Presion : Presion :

55 95 6 1

Centigrade Degrees Centigrade Degrees bar bar

MASS BALANCE - PUMPING WATER ( Program of Adjusting and EnvironmentalL Handling) COPEINCA - PLANT H

Pumping Water - Inlet %W %O %D 98 1.00 1.00 100.00 395 4.03 4.03 403 TM/h

Trommel

Recovered Solids - Scales Pumping Water - Outlet %W %O %D 98.72 0.98 0.30 100.00 339 3.36 1.03 343 TM/h %W %O %D 85 1 13 100

Cell of floating

Pumping Water - Exit to Sea %W %O %D 99.50 0.30 0.20 100.00 304 0.92 0.6 305.0 TM/h %W %O %D

Foam 77.81 19.19 3.00 100.0 30 7.3 1.1 38.13 TM/h

Decanter

Decanter Liquor % H= % G= % S= 82.32 15.88 1.8 100.00 30.2 5.8 0.7 36.7 % H= % G= % S= TM/h

Decanter Grax_PAMA 64.3 2.08 33.62 100.00

Centrifuge

Stickwater % H= % G= 97.37 0.61 31.8 0.2 G% H% 99.0 0.50

Oil

% S=

2.02 100.00

0.7 32.7

S% TM/h

0.50 100.00

L Handling) COPEINCA - PLANT HUARMEY

Recovered Solids - Scales 18.7 0.3 2.9 22 TM/h Raw Material Oil Dry material Water 142000 kg/h 11360 26980 103660

8.00% 19.00% 73.00%

Raw Material + Scales Oil 7.12% Dry material 18.23% Water 74.7%

163877 kg/h 11675 29868 122335

Flow of mass that Enters to the Cookers

Decanter Grax_PAMA 0.92 0.03 0.48 1.4379 TM/h

Flow of mass t that joins up to the Cakes Mass Flow

Oil 3.96 0.02

0.02 4.00

TM/h

Balance de Masa - Copeinca - Planta Huarmey - Flame Dried

Capacidad de Produccin 142000 kg/h

Materia Prima + Scales Grasa Solidos Humedad

8.0% 19.0% 73.0%

163877 kg/h 13110 31137 119631

Torta de Prensa Grasa Solidos Humedad

4.00% 48.00% 48.00%

31865 kg/h 1275 15295 15295

Licor de Prensa Grasa Solidos Humedad

9.0% 12.00% 79.0%

132012 11836 15841 104335

Torta de Separadora Grasa Solidos Humedad Aceite de Produccion Grasa Solidos Humedad

4.5% 33.5% 62.0% 99.4% 0.3% 0.3%

27436 kg/h 1235 9191 17010 9999 kg/h 9939 30.00 30.00

Licor de Separadora Grasa Solidos Humedad

10.14% 6.36% 83.5%

104576 10601 6650 87325

Evaporador de Triple Efecto 1.00 3er efecto 1.20 2do efecto er 1.44 1 efecto Total 3.64 30140 Vapor 1er efecto do 30140 Vapor 2 efecto 25117 Vapor 3er efecto Vapor Saturado 30475

Agua de Cola Grasa kg/h Solidos kg/h Humedad kg/h kg/h Agua Evaporada

0.70% 7.00% 92.30%

94577 662 6620 87295

76187 kg/h

Concentrado Grasa Solidos Humedad

Agua Evaporada 3.60% 36.0% 60.40% 18390 kg/h 662 6620 11108

41312 kg/h

Torta Mix Grasa Solidos Humedad

4.0 % 39.9 % 56.0 %

79129 kg/h 3201 31590 44338

Harina de Produccion Grasa Solidos Humedad Sacos por minuto Rendimiento de Planta Global Rendimiento de Plantas FD_SD

8.5% 84% 8.0%

37817 kg/h 3201 31590 3025 13 4.3 4.3

Relacion de Capacidad PAC SD/ PAC'S TOTAL Relacion de Capacidad PAC FD/ PAC'S TOTAL

0.30 0.70

Necesidad de Vapor PAC SD/ PAC'S TOTAL Necesidad de Vapor PAC FD/ PAC'S TOTAL

0.31 0.69

Produccion Concentrado PAC SD / PAC'S TOTAL Produccion Concentrado PAC FD / PAC'S TOTAL Produccion Agua Cola PAC SD / PAC'S TOTAL Produccion Agua Cola PAC FD / PAC'S TOTAL

0.3 0.7 0.30 0.70

Produccion Harina SD / PRODUCCION TOTAL Produccion Harina SD / PRODUCCION TOTAL

0.36 0.64

Balance de Mass - Copeinca Planta - Huarmey - Flame Dried

Production Capacity

Humedad de Scrap 45.0 % Agua de Cola SD Grasa Solidos Humedad 7277 kg/h 273 2648 4463 Agua Evaporada Torta Mix 01 FD _ SD Torta Mix 01 FD Grasa Solidos Humedad 68016 kg/h 43774 kg/h 1810 17774 24258 0.7% 7.0% 92.3% 28373 kg/h 199 1986 26188 Necesidad de Vapor Vapor Saturado 10167 kg/h 3267 kg/h

92000 kg / h

100 % Concentrado SD y 15 % de Concentrado FD Grasa 3.8 % Solidos 36.4 % Humedad 61.3 %

Agua Evaporada 23057 kg/h 1 Evaporadores de Triple Efecto

100% Concentrado Total

1 Etapa

ra

4.1 % 40.6 % 55 % 40 % a TST

Linea SD Concentrado SD Grasa Solidos Humedad 5316 kg/h 191 2020 3211

Torta Mix 01 Grasa Solidos Humedad

4.1 % 40.6 % 55 %

17509 kg/h 724 7110 9703

3.6 % 38.0 % 60.4 %

Scrap 01 Grasa Solidos Humedad

5.08% 49.92% 45.00%

14243 kg/h 724 7110 6437

2 Secadores Rotadisc TST

60 % a Mix 02 Torta Mix 01 Grasa Solidos Humedad 4.1 % 41 % 55 % 26264 kg/h 1086 10664 14555 Agua Evaporada Concentrado Grasa Solidos Humedad 4406 kg/h 159 1674 2661 2da Etapa 50 % 40%

Agua de Cola FD Grasa Solidos Humedad

0.7% 7.0% 92.3%

66204 463 4634 61106

Aprox 15 % Se Agrega Junto con el Concentrado de PAC 4

14318 kg/h Agua Evaporada 53130 kg/h Concentrado Linea FD 3 Evaporadores de Triple Efecto

3.6 % 38.0 % 60.4 %

Primera Etapa de Secado n Concentrado FD Grasa Solidos Humedad 4.2 % 32.0 % 63.8 % 11113 463 3556 7093

Torta Mix 02 Grasa Solidos Humedad

4.38 % 43.30 % 53.00 %

44913 kg/h 1969 19448 23653

Scrap 02 Grasa Solidos Humedad

6.4 % 63.6 % 30.00%

30595 kg/h 1969 19448 9335

2 Secadores de Fuego Directo

Aprox 85 % Se Adiciona a la Primera y Secgunda Etapa de Secado.

Concentrado FD Grasa 4.2 % Solidos 32.0 % Humedad 63.8 %

13074 545 4184 8345

Concentrado Grasa Solidos Humedad

4.2 % 32.0 % 63.8 %

6707 kg/h 280 2146 4281

3ra Etapa 50 %

60%

Agua Evaporada Segunda Etapa de Secado Torta Mix 03 Grasa Solidos Humedad 6.03 % 57.9 % 36.50% 37302 kg/h 2248 21594 13616

11387 kg/h

Harina de Produccion Grasa Solidos Humedad

8.5% 84% 8.0%

25916 kg/h 2248 21594 2073 1 Secador de Fuego Directo

Balance Mass - Copeinca Plant - Huarmey- Steam Dried

Production Capacity

Moisture Pre Dried Meal 27.0 % Stickwater Oil Dry Material Water Vahos TST Linea FD 28373 kg/h 199 1986 26188

50000

kg / h

0.7% 7.0% 92.3%

Evaporated Water 23057 kg/h

Evaporated Water:

3267

Cake + Grax + Sitckwater Concentrate SD + 15 % C.C FD Oil 4.1 % Dry Material 40.6 % Water 55 %

24242 kg/h 1002 9843 13435

Vahos Requirement Fishmeal Vapour 9171 Fishmeal Vapour ( Vahos ) 9385 Evaporated Water:

kg/h kg/h 1 Triple-Efecct Evaporator

Stickwater Concentrate Oil Dry Material Water 3 Rotary Disc Dryers Pre Dried Meal Oil Dry Material Water 6.7 % 66.3 % 27.0 % 14857 kg/h 1002 9843 4011

3.6 % 38.0 % 60.4 %

5316 kg/h 191 2020 3211

Evaporated Water

3068 kg/h

Fishmeal Production OIL Dry Material ( Protein + Ashes + Salt ) Water

8.5% 83.5% 8.0%

11789 kg/h 1002 9843 943

1 Hot Air Dryer

Copeinca - Plant - Huarmey Production Capacity

Materia Prima + Escamas Q hfg Cp Materia Prima Vapor Saturado 163877 12840288 503 0.92 25520 kg/h kcal/h kcal/kg kcal/kg.C kg/h 3 Cocinas de Contacto Indirecto

142000 kg/h

3 Prensas de Doble Tornillo

3 Pre-Strainers

Licor de Prensa Q hfg Cp Licor de Prensa Vapor Saturado

132012 284109 526 0.89 520

kg/h kcal/h cal/kg kcal/kg kg/h 8 Separadoras de Solidos Licor de Separadora Q hfg Cp Licor de Separadora Vapor Saturado 104576 1268134 526 0.93 2313 kg/h kcal/h cal/kg kcal/kg kg/h

8 Centrifugas Aceite de Produccion 9999 kg/h

Agua Evaporada Vapor Saturada Necesidad Linea FD 3 Evaporadores de Triple Efecto

53130 kg/h 21252 kg/h

4 Self-cleaning Disc Centrifuges

Linea SD

2 Secadores Rotadisc - FD

2 Secadores de Fuego Directo - Primera Etapa

R-500 Secado 1ra Etapa

288 gal/h

3 Secadores Rotadisc - SD

1 Secador de Fuego Directo - Segunda Etapa

R-500 Secado 2da Etapa

197 gal/h

Secador de Aire Caliente

Consumo Combustible - R-500 -Total Consumo de Vapor -Total Ratio R-500 / Harina

1609 gal/h 81833 kg/h 43 gal /TM Fishmeal

Harina de Produccion FD Harina de Produccion SD

25916 kg/h 11789 kg/h

Energy Balance - FLAME DRIED

1 Cocinador 01_02 Calor hfg Entalpia de Vaporizacion Cp Materia Prima Vapor Saturado Galones de R-500 Vapor Flash hf Entalapia_Cocinador hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash)

8560192 503 0.92 17013 234

kcal/kg kcal/kg kcal/kgC kg/h gal/h

153 kcal/kg 121 kcal/kg 526 kcal/kg 1043 kg/h

2 Calentador de Licor de Prensa Calor Cp Licor de Prensa hg Entalpia de Vapor Saturado Vapor Saturado Directo hfg Entalpia de Vaporizacion Vapor Saturado Indirecto Galones de R-500 Vapor Flash h f Entalpia del Licor de Prensa hf Entalpia del Vapor Flash hfg Entalpia de Vaporizacion_Vapor Flash m (Vapor Flash) 3 Calentador de Licor de Separadoras Calor Cp Licor de Separadora hg Entalpia de Vapor Saturado Vapor Saturado Directo hfg Entalpia de Vaporizacion Vapor Saturado Indirecto Galones de R-500 Vapor Flash h f Enthalpy_Decanter Liquid hf Flash Vapour Enthalpy hfg Enthalpy of Vapourisation_Flash Vapour m (Vapor Flash) 4 Coagulador de Espuma

284109 0.89 646 520 526 541 8

kcal/kg kcal/kg kcal/kg kg/h kcal/kg kg/h gal/h

120.74 kcal/kg 120.74 kcal/kg 526 kcal/kg 0.00 kg/h

1268134 0.93 646 2313 526 2413 35

kcal/kg kcal/kg kcal/kg kg/h kcal/kg kg/h gal/h

120.74 kcal/kg 120.74 kcal/kg 526 kcal/kg 0.00 kg/h

m Foam Calor Cp Espuma hg Entalpia de Vapor Saturado Vapor Saturado Directo h fg Enthalpy of Vapourisation Vapor Saturado Indirecto Galones de R-500 Flash Vapour h f Enthalpy_ Foam Heat Exchanger hf Flash Vapour Enthalpy hfg Enthalpy of Vapourisation_Flash Vapour m (Vapor Flash)

38129 2542423 0.89 646 4611 526 4837 69

kg/h kcal/h kcal/hC kcal/kg kg/h kcal/kg kg/h gal/h

121 kcal/kg 121 kcal/kg 526 kcal/kg 0.00 kg/h

5 Precalentamiento de R-500 Calderas Calor Cons.Comb. Calderas m R-500 Cp R-500 h fg (Calderas) Vapor Galones de R-500 Vapor Flash h f Precalent. h f Revaporizado h fg Revaporizado m (Vapor Flash)

0 kcal/h gal/h 0 kg/h 0.458 kcal/kg.C 489 kcal/kg 0 kg/h 0.00 gal/h

526 121 526 0

kcal/kg kcal/kg kcal/kg kg/h

6 Planta de Agua de Cola 1_2_3 Vapor Requerido FD h fg (Evaporadores) Calor Galones de R-500 Vapor Flash hf Entalapia_Evaporadores hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash)

21252 509 10822366 296

kg/h kcal/kg kcal/h gal/h

144.53 kcal/kg 120.74 kcal/kg 526 kcal/kg 962 kg/h

8 Deareador FD Calor hfg Entalpia de Vaporizacion

2140466 kcal/kg 0.00 kcal/kg

Cp Torta Mix Cp Scrap Vapor Saturado Galones de R-500 Vapor Flash hf Entalapia_Secador Rotadisc hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash)

0.00 kcal/kgC 0.00 kcal/kgC #DIV/0! kg/h gal/h

kcal/kg kcal/kg kcal/kg kg/h

Balance de Energia - STEAM DRIED 1 Cocinador 03 Calor hfg Entalpia de Vaporizacion Cp Materia Prima Vapor Saturado Galones de R-500 Vapor Flash hf Entalapia_Cocinador hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash)

4280096 503.15 0.92 8507 117

kcal/kg kcal/kg kcal/kgC kg/h gal/h

152.97 kcal/kg 120.74 kcal/kg 526 kcal/kg 522 kg/h

2 Precalentamiento de R-500 Para Calderas Calor Cons.Comb. Calderas m R-500 Cp R-500 h fg (Calderas) Vapor Galones de R-500 Vapor Flash h f Precalent. h f Revaporizado h fg Revaporizado m (Vapor Flash) 3 Precalentamiento de R-500 Para KONUS Calor Cons.Comb. Calderas m R-500 Cp R-500 h fg (Calderas) Vapor Galones de R-500 Vapor Flash h f Precalent. h f Revaporizado h fg Revaporizado m (Vapor Flash)

kcal/h gal/h kg/h kcal/kg.C kcal/kg kg/h gal/h

kcal/kg kcal/kg kcal/kg kg/h

11384 104 382 0.458 489 23 0.31

kcal/h gal/h kg/h kcal/kg.C kcal/kg kg/h gal/h

121 kcal/kg 0 kcal/kg 0 kcal/kg kg/h

4 Secadores Rotadisc ADD Calor

6990383 kcal/kg

hfg Entalpia de Vaporizacion Cp Torta Mix Cp Scrap Vapor Saturado Galones de R-500 Vapor Flash hf Entalapia_Secador Rotadisc hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash) 5 Secadores Rotadisc TST Calor hfg Entalpia de Vaporizacion Cp Torta Mix Cp Scrap Vapor Saturado Galones de R-500 Vapor Flash hf Entalapia_Secador Rotadisc hf Entalpia Vapor Flash hfg Entalapia de Vaporizacion del Vapor Flash m (Vapor Flash)

493.00 kcal/kg kcal/kgC kcal/kgC 14179 kg/h 191 gal/h

166.54 kcal/kg 120.74 kcal/kg 526 kcal/kg 1236 kg/h

2579078 kcal/kg 493.00 kcal/kg kcal/kgC kcal/kgC 5231 kg/h 70 gal/h

166.54 kcal/kg 120.74 kcal/kg 526 kcal/kg 456 kg/h

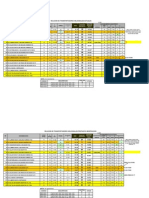

RESUMEN DE CONSUMO DE VAPOR Y FLASH GENERADO FD : Item 1 2 3 4 5 6 7 Equipo Cocinadores 01 y 02 Calentador de Licor de Prensa Calentador de Licor de Separadora Coagulador de Espuma Consumo por Precalentamiento de R-500 PAC's 01_02_03 Dearedor Total Terico Capacidad Real por Calidad de Vapor Capacidad de calderas BHP RESUMEN DE CONSUMO DE VAPOR Y FLASH GENERADO SD : Vapor (kg/h) Vapor Flash (kg/h) 8507 5231 14179 23 27941 31045 1984 522 456 1236 Vapor (kg/h) Vapor Flash (kg/h) 17013 1043 520 2313 4611 0 0 21252 962 45709 50788 3245 2005

Item 1 2 3 4 5

Equipo Cocinador 03 Secadores Rotadisc TST Secadores Rotadisc ADD Consumo por Precalentamiento R-500 Konus Consumo por Precalentamiento R-500 Calderas Total Terico Capacidad Real por Calidad de Vapor Capacidad de calderas BHP

CALDEROS FD CANT MARCA 1 2 3 4 5 POTENCIA TOTAL EN BHP

Stand-By

POT (BHP) 1500 800 800 700 300

EFICIENCIA

CALDEROS SD CANT MARCA 1 2 3 4

POT (BHP) 1500 800 800 700

EFICIENCIA

5 POTENCIA TOTAL EN BHP

300

POT REAL (BHP) 0 0 0 0 0 0

POT REAL (BHP) 0 0 0 0

0 0

También podría gustarte

- Industria PesqueraDocumento8 páginasIndustria PesqueraradacoAún no hay calificaciones

- Calculo PACDocumento4 páginasCalculo PACmanu_a_01Aún no hay calificaciones

- Reparacion Rotadisk Exalmar CallaoDocumento41 páginasReparacion Rotadisk Exalmar CallaoYherson Cerin ChavarriaAún no hay calificaciones

- Biodiesel Residuos de PescadoDocumento2 páginasBiodiesel Residuos de PescadoMagda Isabel Javier VillanuevaAún no hay calificaciones

- Calculo de Vapor en El Proceso de Harina Piping Steam and Condensates Sizing 2013Documento9 páginasCalculo de Vapor en El Proceso de Harina Piping Steam and Condensates Sizing 2013Edwin Galvez TorresAún no hay calificaciones

- Calculos de Centrifugas de SolidosDocumento6 páginasCalculos de Centrifugas de SolidosJuan JoséAún no hay calificaciones

- Calculo MatematicoDocumento100 páginasCalculo MatematicoYony Rosales Vergara100% (1)

- Calculo de Capacidad Prestrainer SupeDocumento4 páginasCalculo de Capacidad Prestrainer SuperuthAún no hay calificaciones

- Cálculo de Un SerpentínDocumento2 páginasCálculo de Un Serpentínisai_hm_23Aún no hay calificaciones

- Centrifugas de DiscosDocumento3 páginasCentrifugas de DiscosSteven Rafael AriasAún no hay calificaciones

- Balance de Vapor (REV2)Documento1 páginaBalance de Vapor (REV2)alex_solitarioAún no hay calificaciones

- Tiempo de Calentamiento Marmita-Serpentin-200-L.eesDocumento2 páginasTiempo de Calentamiento Marmita-Serpentin-200-L.eesLuis Fernando Castrillón MadrigalAún no hay calificaciones

- Secado Spray CalculoDocumento10 páginasSecado Spray CalculolualflasAún no hay calificaciones

- Tubos - Rotatubo PDFDocumento129 páginasTubos - Rotatubo PDFFreddy OrdinolaAún no hay calificaciones

- Presion de VaporDocumento7 páginasPresion de VaporKariito HmAún no hay calificaciones

- 13 Balance de Combustible - Caldera de VaporDocumento15 páginas13 Balance de Combustible - Caldera de VaporAdán Fonseca HernandezAún no hay calificaciones

- 1cxxxalculos de Sistemas VaporDocumento7 páginas1cxxxalculos de Sistemas Vaporraul contrerasAún no hay calificaciones

- Ahorro de Combustibles en CalderasDocumento72 páginasAhorro de Combustibles en Calderaskosmc123100% (1)

- 3 Seleccion de Trampas PDFDocumento30 páginas3 Seleccion de Trampas PDFCristian Dawkins100% (2)

- Diseño (N Optimo de Efectos)Documento33 páginasDiseño (N Optimo de Efectos)Brenda Maria Monterroso WaightAún no hay calificaciones

- Evaluacion RendimientoDocumento6 páginasEvaluacion Rendimientobeymar_5631Aún no hay calificaciones

- Velocidades de Flujo Recomendadas para El Flujo de Vapor de Agua en TuberiasDocumento3 páginasVelocidades de Flujo Recomendadas para El Flujo de Vapor de Agua en TuberiasPablo AquinoAún no hay calificaciones

- Ejercicio # 10 - Aislamiento Tuberias AnálisisDocumento1 páginaEjercicio # 10 - Aislamiento Tuberias AnálisisDaniela Guáqueta0% (1)

- Cotizacion Pelco #20180917-900 Conversion - Parrilla Viajera-Camara de Combustion Caldera de 200 BHPDocumento9 páginasCotizacion Pelco #20180917-900 Conversion - Parrilla Viajera-Camara de Combustion Caldera de 200 BHPWilliam Muñoz100% (1)

- Kit Mantenimiento Triveni 8000 HorasDocumento2 páginasKit Mantenimiento Triveni 8000 Horasyosfet100% (1)

- Modelacion Simulacion Control Pid y ContDocumento129 páginasModelacion Simulacion Control Pid y ContMauricio GuanellaAún no hay calificaciones

- Sop - To.serv. Red Agua CalderasDocumento12 páginasSop - To.serv. Red Agua CalderasFavian Castillo HerreraAún no hay calificaciones

- Calculo de SUAVIZADOR - Reducción de COSTODocumento6 páginasCalculo de SUAVIZADOR - Reducción de COSTOJulián Escamilla MendozaAún no hay calificaciones

- Caldera en ExcelDocumento36 páginasCaldera en ExcelPerlax OrtizAún no hay calificaciones

- Bateria de Problemas 2Documento4 páginasBateria de Problemas 2YOSSELY EMPERATRIZ AGAPITO HUAMANCHUMOAún no hay calificaciones

- Torre de EnfriamientoDocumento5 páginasTorre de EnfriamientodmitosAún no hay calificaciones

- Seleccion Planta EvaporadoraDocumento3 páginasSeleccion Planta EvaporadoraJorge ChavezAún no hay calificaciones

- Criterios de Selección Vapor (Ecuador) 2 Clayton Capacitacion Ing Raul FernandezDocumento84 páginasCriterios de Selección Vapor (Ecuador) 2 Clayton Capacitacion Ing Raul FernandezJacqueline EstevezAún no hay calificaciones

- Ejercicios NewtoneanoDocumento187 páginasEjercicios NewtoneanoLeonardo FigueroaAún no hay calificaciones

- Salmuera en SuavizadorDocumento4 páginasSalmuera en SuavizadorSaul Ernesto Ramos RivasAún no hay calificaciones

- Diseño de Un Sistema Condensacion de Vahos para El Departamento de Elaboracion Cocimientos de La CerveceriaDocumento128 páginasDiseño de Un Sistema Condensacion de Vahos para El Departamento de Elaboracion Cocimientos de La CerveceriaAnonymous nOqqYoDvzAún no hay calificaciones

- PROB RES Intercamb Calor TUB CORDocumento26 páginasPROB RES Intercamb Calor TUB CORJ Val Palomino ChaucaAún no hay calificaciones

- Ventilador SiroccoDocumento32 páginasVentilador SiroccoluisAún no hay calificaciones

- PDF Balance de Energia en El Proceso de Harina de Pescado CompressDocumento9 páginasPDF Balance de Energia en El Proceso de Harina de Pescado CompressLeonardo PeñaAún no hay calificaciones

- Cálculo de Tuberías Hornos y MarmitasDocumento21 páginasCálculo de Tuberías Hornos y MarmitasAdrianAún no hay calificaciones

- Planta Calculo Equipos 1Documento11 páginasPlanta Calculo Equipos 1Jorge ChavezAún no hay calificaciones

- Control de Procesos 1er Examen PDFDocumento105 páginasControl de Procesos 1er Examen PDFSilvia Gutierrez100% (1)

- SPLENDID Catalogo Corporativo 2017 V2Documento28 páginasSPLENDID Catalogo Corporativo 2017 V2Antonio Aguirre SanchezAún no hay calificaciones

- Calculo de CocinadorDocumento1 páginaCalculo de CocinadorAldo Juan Gil CrisóstomoAún no hay calificaciones

- Diseño de Ciclones Convencionales 01Documento4 páginasDiseño de Ciclones Convencionales 01Alejandro Huapaya Sánchez100% (1)

- practica-DISEÑO DE UN CALDERO PIROTUBULARDocumento8 páginaspractica-DISEÑO DE UN CALDERO PIROTUBULAREinstein Juan Moreno PereaAún no hay calificaciones

- Catalogo de Sopladores PDFDocumento22 páginasCatalogo de Sopladores PDForlando_ubaldoAún no hay calificaciones

- Información de Combustión de BiomasaDocumento8 páginasInformación de Combustión de BiomasaEduardo GutierrezAún no hay calificaciones

- Cb-Le 500 CC Boiler Book 2005Documento4 páginasCb-Le 500 CC Boiler Book 2005Gustavo Garces GuerreroAún no hay calificaciones

- Filtro Multimedia Ó Lecho ProfundoDocumento8 páginasFiltro Multimedia Ó Lecho ProfundoLuis HernandoAún no hay calificaciones

- Tabla de Calculos EconomizadorDocumento57 páginasTabla de Calculos EconomizadorJOSHUA ARANGO MORENOAún no hay calificaciones

- ScrubberDocumento3 páginasScrubberDiego RomeroAún no hay calificaciones

- Tutorial de Ejemplo 6.1 Intercambiador de Doble Tubo en ExcelDocumento12 páginasTutorial de Ejemplo 6.1 Intercambiador de Doble Tubo en ExcelAngel MendezAún no hay calificaciones

- Vuelta GrandeDocumento7 páginasVuelta Grandesamuel avalosAún no hay calificaciones

- Curso de Tratamiento y Acabado en Jeans FinalDocumento44 páginasCurso de Tratamiento y Acabado en Jeans FinalCarlos Rodríguez GandarillasAún no hay calificaciones

- Presentación TricanterDocumento86 páginasPresentación TricanterrenevaleroAún no hay calificaciones

- Informe SecadoDocumento8 páginasInforme SecadoGustavoAlonsoMamaniAún no hay calificaciones

- Morichal 16Documento1 páginaMorichal 16Miguel BetancourtAún no hay calificaciones

- 2 Morichal 16Documento1 página2 Morichal 16Miguel BetancourtAún no hay calificaciones

- Curso de Hysys DinámicoDocumento64 páginasCurso de Hysys DinámicoJosé Luis Aguilar SalazarAún no hay calificaciones

- Dimensionamiento y Seleccion de Bomba Horizontal P RelaveDocumento3 páginasDimensionamiento y Seleccion de Bomba Horizontal P RelaveJose PerezAún no hay calificaciones

- Simulacion de EvaporadoresDocumento12 páginasSimulacion de Evaporadoresmanu_a_01Aún no hay calificaciones

- Calores Espec - 315ficos de Especies Pel - 301gicasDocumento2 páginasCalores Espec - 315ficos de Especies Pel - 301gicasmanu_a_010% (1)

- Calculos Cocinador de Pescado 50 TPHDocumento1 páginaCalculos Cocinador de Pescado 50 TPHmanu_a_01Aún no hay calificaciones

- Comparacion de PACDocumento45 páginasComparacion de PACmanu_a_01Aún no hay calificaciones

- Calculo Desarrollo de HELICOIDESDocumento2 páginasCalculo Desarrollo de HELICOIDESmanu_a_01Aún no hay calificaciones

- Calculos de PesosDocumento32 páginasCalculos de Pesosmanu_a_01Aún no hay calificaciones

- Dimensionamiento y Seleccion de Bomba Horizontal P RelaveDocumento3 páginasDimensionamiento y Seleccion de Bomba Horizontal P RelaveJose PerezAún no hay calificaciones

- Cálculo de Transportadores Helicoidales 17 MAYO 08Documento1 páginaCálculo de Transportadores Helicoidales 17 MAYO 08manu_a_01Aún no hay calificaciones

- Curriculum Vitae Modelo1 MarronDocumento2 páginasCurriculum Vitae Modelo1 Marronmanu_a_01Aún no hay calificaciones

- Consumoy Fuerza de Actuadores SMCDocumento1 páginaConsumoy Fuerza de Actuadores SMCmanu_a_01Aún no hay calificaciones

- RELACION de TH-Capacidad RealDocumento3 páginasRELACION de TH-Capacidad Realmanu_a_01Aún no hay calificaciones

- CV1Documento2 páginasCV1manu_a_01Aún no hay calificaciones

- REGLAMENTO DE SEGURIDAD Y SALUD EN EL TRABAJO Perú 2005Documento25 páginasREGLAMENTO DE SEGURIDAD Y SALUD EN EL TRABAJO Perú 2005Augusto Benito BaltazarAún no hay calificaciones

- Calculos de PesosDocumento32 páginasCalculos de Pesosmanu_a_01Aún no hay calificaciones

- Filt RosDocumento4 páginasFilt Rosmanu_a_01Aún no hay calificaciones

- Calculos Cocinador de Pescado 50 TPHDocumento1 páginaCalculos Cocinador de Pescado 50 TPHmanu_a_01Aún no hay calificaciones

- Dimensiones Bomba MoynoDocumento1 páginaDimensiones Bomba Moynomanu_a_01Aún no hay calificaciones

- Pintado de Hbaitaciones CasaDocumento6 páginasPintado de Hbaitaciones Casamanu_a_01Aún no hay calificaciones

- Copia de Balance Materia Enero 2011Documento9 páginasCopia de Balance Materia Enero 2011manu_a_01Aún no hay calificaciones

- Cálculos CalderosDocumento21 páginasCálculos Calderosmanu_a_01Aún no hay calificaciones

- Wa0057.Documento22 páginasWa0057.Alfredo Macias AvellaAún no hay calificaciones

- Duelo y Melancolia - PsaDocumento3 páginasDuelo y Melancolia - PsaAnto RollanAún no hay calificaciones

- Charles Spurgeon. Comentario BiblicoDocumento3259 páginasCharles Spurgeon. Comentario BiblicoAlicia Ortiz94% (17)

- Proyecto Sobre El FrijolDocumento58 páginasProyecto Sobre El FrijolLina Utrera100% (2)

- Pan A La Sartén Sin LevaduraDocumento3 páginasPan A La Sartén Sin LevaduraCinthya HernandezAún no hay calificaciones

- Psicologia Social - Martillero - UBP - Actividad 4Documento1 páginaPsicologia Social - Martillero - UBP - Actividad 4Candelaria GonzalezAún no hay calificaciones

- Trabajo de Etnopsicologia ForoDocumento4 páginasTrabajo de Etnopsicologia Foroeduardo RAún no hay calificaciones

- Diagnostico Del Sistema de EmbragueDocumento6 páginasDiagnostico Del Sistema de EmbragueChristian CarlosAún no hay calificaciones

- Exposicion Biologia Division CelularDocumento19 páginasExposicion Biologia Division CelularSofia Lucero Aldana Tanta BarrientosAún no hay calificaciones

- Microbiologia Fase 6-Evaluación Final (POA)Documento17 páginasMicrobiologia Fase 6-Evaluación Final (POA)rulvillo100% (1)

- Formulario de Inscripción en El Sistema de Atención en Salud de Medicna de Empresa (2019)Documento2 páginasFormulario de Inscripción en El Sistema de Atención en Salud de Medicna de Empresa (2019)Heimuller CruzAún no hay calificaciones

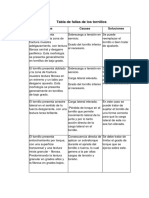

- Tabla de Fallas de Los TornillosDocumento6 páginasTabla de Fallas de Los TornillosSebastian NicolasAún no hay calificaciones

- Anatomia Superfice AbdomenDocumento2 páginasAnatomia Superfice AbdomenNanoRuibalAún no hay calificaciones

- MuestraWeb Cap1 WichelhausDocumento19 páginasMuestraWeb Cap1 WichelhausSilviaRivasAún no hay calificaciones

- Terapia Intensiva Tomo 3Documento412 páginasTerapia Intensiva Tomo 3Macarena MendozaAún no hay calificaciones

- Pract #2 Estadistica 300Documento6 páginasPract #2 Estadistica 300Rocio Quispe ParicaguaAún no hay calificaciones

- Estilos de Aprendizaje InfografiaDocumento1 páginaEstilos de Aprendizaje InfografiaPaula VillegasAún no hay calificaciones

- M02036 Obstetricia IIIDocumento21 páginasM02036 Obstetricia IIIAllison Calderón MontoyaAún no hay calificaciones

- Proyecto NinaDocumento9 páginasProyecto NinayelitzaAún no hay calificaciones

- Optimizando El Volumen de Entrenamiento para El Crecimiento Muscular - OutliftDocumento21 páginasOptimizando El Volumen de Entrenamiento para El Crecimiento Muscular - Outliftyorman santamariaAún no hay calificaciones

- Manejo de FiebreDocumento1 páginaManejo de FiebreAndrés VillacrésAún no hay calificaciones

- INFOGRAFÍADocumento2 páginasINFOGRAFÍABritneyAún no hay calificaciones

- Informe 3 Determinacion Del Diametro Molecular de RamosDocumento19 páginasInforme 3 Determinacion Del Diametro Molecular de RamosRAMOS OLLACHICA MARYORI JENNIFERAún no hay calificaciones

- Sílabo Medicina Legal 2022-IDocumento18 páginasSílabo Medicina Legal 2022-IYngrid Margie Contreras RegaladoAún no hay calificaciones

- Miedo Al ExitoDocumento15 páginasMiedo Al ExitoTONYAún no hay calificaciones

- Practica 2 LacteosDocumento28 páginasPractica 2 LacteosLiwman PorrasAún no hay calificaciones

- Certificado MedicoDocumento153 páginasCertificado MedicoEdwin RojasAún no hay calificaciones

- Manual de Usuario Dental XRAYDocumento24 páginasManual de Usuario Dental XRAYcarlos6696100% (1)

- OMIA - IO - 029 Montaje de Tolva Westech V00Documento15 páginasOMIA - IO - 029 Montaje de Tolva Westech V00Adolfo DonairesAún no hay calificaciones

- Cortes de Agua Del 19 Al 22 Octubre en BogotáDocumento3 páginasCortes de Agua Del 19 Al 22 Octubre en BogotáPRI RADIOTVAún no hay calificaciones