Documentos de Académico

Documentos de Profesional

Documentos de Cultura

METALURGIA

METALURGIA

Cargado por

Albert Reyes0 calificaciones0% encontró este documento útil (0 votos)

7 vistas121 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas121 páginasMETALURGIA

METALURGIA

Cargado por

Albert ReyesCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 121

METALURGIA

Desde tiempos remotos, el desarrollo de la sociedad

ha estado íntimamente ligado al desarrollo de los

materiales y en especial de los metales. Basta

recordar que algunas de las eras más importantes

de la civilización se identifican por el metal que

sirvió de base para la fabricación de objetos de

trabajo y armamentos para la guerra; así tenemos a

la Edad del Bronce, la Edad del Hierro y la época

actual, que bien podría llamarse la Edad del Acero,

COMO ERA ANTES

• Trate de imaginar un mundo en el que el único poder disponible

fuera de las grandes fábricas es provisto por el esfuerzo físico de los

seres humanos o de los animales. Un mundo en el que la luz

artificial es costosa y de baja calidad. Un mundo en el que la

mayoría de las personas pasan sus vidas enteras a pocos kilómetros

de donde nacieron, y la mayoría de los productos deben ser

consumidos dentro de unos pocos kilómetros de donde se fabrican.

• Las mujeres tienen que dedicar casi todo su tiempo a las tareas

domésticas rutinarias: buscar y transportar el agua, crear calor para

el hogar y cocinar, confeccionar, reparar y lavar la ropa.

• Así era como la mayoría de la gente vivía antes de la revolución

científica e industrial. En muchas partes del mundo, todavía es así

como se vive.

INTRODUCCION

• TODOS LOS INGENIEROS MANEJAN

COTIDIANAMENTE LOS MATERIALES. ESTAS

SUSTANCIAS SE MANUFACTURAN Y

PROCESAN; CON ELLAS SE DISEÑAN Y

CONSTRUYEN COMPONENTES O

ESTRUCTURAS, SE SELECCIONAN Y ANALIZAN

SUS FALLAS, O SIMPLEMENTE SE PREVE UN

FUNCIONAMIENTO ADECUADO DE LOS

MATERIALES.

INTRODUCCION

• En la época actual, la industria reclama con

intensidad cada vez mayor, materiales que se

desempeñen satisfactoriamente en

condiciones adversas, a costos accesibles y

con menor impacto al ambiente, lo cual

requiere del esfuerzo coordinado de grupos

de personas con funciones específicas. Estos

grupos los constituyen precisamente los

científicos, los ingenieros y los técnicos.

INTRODUCCION

• El descubrimiento y dominio en el trabajo de los

metales ha sido la pauta para el éxito de muchas

empresas del ser humano y a lo largo de la historia

se destacan hazañas metalúrgicas como la Espada

de Damasco del conquistador Alejandro el Grande,

considerada irrompible y que investigaciones de la

Arqueometalurgia, han demostrado que estaba

hecha de un acero alto carbono, con un

tratamiento termomecánico muy similar al

ausformado moderno.

INTRODUCCION

• Otro ejemplo lo constituyen las espadas de los

Samurais japoneses, cuyo proceso de forjado

conduce a la formación de microestructuras

laminares, que la metalurgia moderna ha

descubierto que aportan una elevada

resistencia.

INTRODUCCION

• Muchos de estos materiales antiguos eran

considerados mágicos o divinos y eran

producidos de manera artesanal; pero los

secretos de su fabricación fueron celosamente

guardados a través de generaciones hasta

desaparecer en el olvido; algunos otros, se

volvieron del dominio público y fueron

perfeccionándose con el tiempo.

INTRODUCCION

• Estos últimos materiales fueron los que

precisamente se convertirían en los materiales

de ingeniería y con la Revolución Industrial

serían producidos en escala masiva para

acelerar el progreso de la humanidad hasta los

niveles actuales.

INGENIERIA METALURGICA

• En el contexto moderno, la Ingeniería

Metalúrgica es la encargada de aplicar la física,

la química, la matemática, y la economía para

proveer a la sociedad de los metales que

demanda para su desarrollo.

INGENIERIA METALURGICA

• Para llevar a cabo su actividad, el ingeniero

metalúrgico se apoya en los conocimientos

desarrollados por los científicos, para mejorar

los procesos de producción existentes,

producir nuevas aleaciones y optimizar las

aplicaciones para los metales que produce,

haciendo de la ingeniería una Ciencia

Aplicada.

INGENIERIA METALURGICA

• Sin embargo, en la práctica, el ingeniero es

más bien visto como un resolvedor de

problemas y para ello no sólo se basa en la

ciencia, sino que también hace uso de su

experiencia, intuición y sentido común, tal y

como lo hacían sus colegas hace dos mil años.

INGENIERIA METALURGICA

• La ingeniería metalúrgica se divide en:

• Metalurgia mecánica

• Metalurgia física

.

METALURGIA

la Metalurgia Mecánica es una disciplina fundamental, pues tiene que ver

principalmente con la operaciones que dan forma y propiedades en la fabricación de

piezas metálicas y con la evaluación de su desempeño en servicio.

En su aspecto teórico; básicamente es una ciencia que se dedica al estudio de

los mecanismos de deformación y fractura y a su vez estudia las

características estructurales y microestructurales que aportan las

propiedades mecánicas de los metales.

ESTUDIO DE LA METALURGIA

• El resultado de estos estudios es el

establecimiento de teorías y leyes, muchas

veces expresadas en forma matemática, que

determinan las relaciones entre las

características intrínsecas de los metales y el

comportamiento observado bajo la acción de

fuerzas externas.

LA TEORIA DE LA METALURGIA

• Muchos de los principios y teorías de la

Metalurgia Mecánica son empleados para el

diseño y procesamiento de metales y por lo

mismo están intimamente ligadas con la

práctica de la ingeniería

ESTUDIO DE LA METALURGIA MECANICA

• La Metalurgia Mecánica, en el sentido en que

es trata en las aulas y libros de texto, es una

ciencia, pero en el sentido de su aplicación

práctica es una rama de la ingeniería y

consecuentemente abarca una serie de

técnicas.

LA METALURGIA MECANICA COMO CIENCIA

• En el contexto científico, la Metalurgia

Mecánica busca comprender y ampliar el

conocimiento acerca de la respuesta de los

materiales metálicos a la acción, de las fuerzas

que actúan dentro y fuera de él.

APLICACION

• En la ingeniería, la Metalurgia Mecánica se

aplica en el desarrollo y control de los

procesos de producción que modifican la

forma física y las propiedades mecánicas

durante la fabricación de partes metálicas, y

también se aplica en la evaluación del

desempeño de componentes estructurales y

mecánicos en servicio, desde su puesta en

operación y hasta el fin de su vida útil.

APORTE

• Desde el punto de vista técnico, quizá la

aportación más importante de la Metalurgia

Mecánica es el desarrollo de las diferentes

pruebas de evaluación de propiedades

mecánicas, destacando entre otras: el ensayo

de dureza, el ensayo de tensión y las pruebas

de la Mecánica de Fractura.

EL ING.MECANICO Y LA METALURGIA

• Para el ingeniero mecanico, la Metalurgia

Mecánica es una herramienta que le

proporciona las bases para analizar y

comprender el comportamiento de las piezas

metálicas que fabrica, cuando éstas son

sometidas a cargas.

La Metalurgia Mecánica y la Ingeniería

• El ingeniero metalúrgico es quien

normalmente estudia la Metalurgia Mecánica,

sin embargo, otras ingenierías como la

Mecánica y la Civil, tienen que ver muy de

cerca con esta materia. En el campo científico,

los metalúrgicos y los físicos dedicados a la

Ciencia de Materiales, son quienes se abocan

al estudio de los tópicos de la Metalurgia

Mecánica.

La Metalurgia Mecánica y la Ingeniería

• Esta cualidad interdisciplinaria de la Metalurgia

Mecánica se debe al hecho de que la utilidad y

calidad de un componente están intimamente

ligados a la resistencia del material de fabricación;

así, es lógico que al ingeniero civil le interese si el

acero con que construirá un edificio resistirá las

cargas al que estará sometido y al ingeniero

mecánico le preocupe que la maquinaria que ha

diseñado, no falle por causa de la deformación o

fractura de una de sus partes metálicas.

La Metalurgia Mecánica y la Ingeniería

• Los ingenieros metalúrgicos y los

profesionistas dedicados a la ciencia de

materiales son, básicamente proveedores de

materiales para las otras ingenierías y por lo

tanto su función es buscar aquellos materiales

que tengan las propiedades que los ingenieros

reclaman o de lo contrario, informarlos acerca

de la resistencia máxima del material.

La Metalurgia Mecánica y la Ingeniería

• En el campo científico, la Metalurgía

Mecánica estudia el comportamiento de los

cuerpos bajo la acción de fuerzas

LOS CIENTIFICOS

• Estudian el comportamiento de los materiales

y tratan de explicar el por qué de las

propiedades mecánicas de, los materiales en

función de su estructura, defectos,

interacciones con el ambiente, efecto de la

temperatura, etc. También exploran la

obtención de nuevos materiales a partir de

procesos novedosos y caracterizan sus

propiedades.

CIENTIFICOS

• Un número cada vez mayor de científicos en

materiales y metalurgia trabajan en laboratorios y

plantas industriales resolviendo problemas

prácticos, sin embargo, todavía se considera que el

principal papel de un científico es el de generar

conocimientos, lo que ha llevado a que otra

proporción importante de científicos hagan

solamente una carrera para realizar y publicar

investigaciones, cuya aplicación práctica no es

inmediata u obvia.

APLICACIONES

• Una de las aplicaciones prácticas más

importantes de la Metalurgía Mecánica, es en

la evolución y análisis de falla de

componentes en servicio.

LOS INGENIEROS

• Aplican el conocimiento obtenido por los

científicos para producir los objetos,

estructuras y máquinas que demandan la

industria y la sociedad en general. Los

ingenieros metalúrgicos, desarrollan los

procesos para la producción de los materiales

y se aseguran que los materiales se

desempeñen adecuadamente en el servicio.

TECNICOS

• Supervisados por los científicos e ingenieros, llevan

a cabo las tareas prácticas tales como pruebas de

laboratorio, operación de equipos industriales y la

inspección en la producción y en el servicio.

Generalmente no requieren de mayores

conocimientos acerca del comportamiento y

propiedades de los materiales, pero su contacto

continuo con estos los lleva a aportar con no poca

frecuencia ideas para el mejoramiento de los

materiales.

APORTE

• Este esfuerzo combinado de científicos, ingenieros y

técnicos dedicados a la Metalurgia Mecánica ha

contribuido a avances espectaculares como son: el

desarrollo de superaleaciones con estructruras

monocristalinas, empleadas en la fabricación de

turbinas de alta eficiencia y el desarrollo de materiales

compuestos reforzados con fibras que presentan

combinaciones superlativas de alta resistencia con

bajo peso; desarrollos que han permitido romper

marcas de velocidad en aviones supersónicos.

AVANCE

• Otros desarrollos menos espactaculares, pero

quizá de mayor beneficio industrial y general,

son por ejemplo , los aceros microaleados

desarrollados en los años setentas.

CAMPO DE LA METALURGIA MECANICA

• La Metalurgia Mecánica es la parte de la física que

se refiere al estudio de la relación entre las cargas

externas que actúan en un cuerpo sólido las

fuerzas internas y deformaciones que se producen

como resultado de esta acción. Es mecánica,

porque se refiere al análisis de las fuerzas y sus

reacciones en un cuerpo, sin importar las causas

que las producen y sin alterar la materia y es

metalurgia, porque se enfoca al estudio de cuerpos

metálicos.

CAMPO DE APLICACION

• El comportamiento de los sólidos metálicos

cuando son sometidos a la acción de las cargas

o tracciones externas es por lo tanto el campo

de la Metalurgia Mecánica, dividiendo este

campo para su estudio en tres partes:

• Comportamiento macrocospico

• Mecanismo de deformacion y endurecimiento

• Fractura

Comportamiento Macroscópico

• El comportamiento macroscópico es la

respuesta del cuerpo como un todo, a la

acción de las cargas

Mecanismos de Deformación y

Endurecimiento

• La segunda parte de la Metalurgia Mecánica,

estudia la manera cómo ocurre la deformación

en los sólidos y los mecanismos que originan

la resistencia de los materiales. Estos tópicos

se conocen como: Mecanismos de

Deformación y Endurecimiento.

FRACTURA

Finalmente, en la tercera parte de la Metalurgia

Mecánica se estudia la fractura que es la etapa

final del proceso esfuerzo-deformación y por

lo tanto, significa el fin del servicio de una

pieza o el limite máximo al cual se le puede

deformar.

FRACTURA

• La fractura para su estudio es nuevamente

dividida en dos partes: La Mecánica de la

Fractura, que se dedica al estudio de las

condiciones de carga, tamaño de grieta y

geometría del cuerpo que conducen a la

fractura, y la Fractografía, que es el estudio de

los mecanísmos de fractura y en base a las

características de las superficies de fractura.

FRACTURA

• La importancia del estudio de la fractura, es que

en base a ella no sólo se pueden diseñar

materiales más resistentes, sino que también se

puede determinar el limite de tolerancia de

grietas en estructuras y predecir su vida útil

cuando ésta es determinada por la rapidez de

crecimiento de las grietas. Esta capacidad es por

demás conveniente si consideramos que en la

práctica la generación de grietas durante la

frabricación o en servicio es inevitable.

RESUMEN

• Los ingenieros especializados en investigación

trabajan para crear nuevos materiales o para

modificar las propiedades de los ya existentes.

• Los ingenieros de diseño usan los materiales ya

existentes, los modificados o los nuevos para diseñar

o crear nuevos productos y sistemas .

• Algunas veces el problema surge de modo inverso: los

ingenieros de diseño tienen dificultades en un diseño

y requieren que sea creado un nuevo material por

parte de los científicos investigadores e ingenieros.

LOS METALES

• La ciencia de materiales define un metal como un material en el que

existe un solape entre la banda de valencia y la banda de conducción

en su estructura electrónica (enlace metálico). Esto le da la capacidad

de conducir fácilmente calor y electricidad, y generalmente la

capacidad de reflejar la luz, lo que le da su peculiar brillo.

• ESTOS MATERIALES SON SUSTANCIAS INORGÁNICAS QUE ESTAN

COMPUESTAS DE UNO O MAS ELEMENTOS METÁLICOS, PUDIENDO

CONTENER TAMBIÉN ALGUNOS ELEMENTOS NO METÁLICOS.

• Poseen propiedades llamadas metálicas, las cuales, no solo son

exclusivas de ellos pero, la tienen en grado suficientemente grande

para caracterizarlos.

• Este carácter especial es como consecuencia de la naturaleza de sus

átomos y de sus enlaces.

• Todos son sólidos excepto el mercurio y todos son blanco argentino

excepto el oro y el cobre cobre

ESTRUCTURA Y PROPIEDADES DE LOS

METALES

• Puesto que la producción necesita metales ,

los ingenieros deben conocer de la estructura

interna y propiedad de los metales , de modo

que sean capaces de seleccionar el más

adecuado para cada aplicación y también

capaces de desarrollar los mejores métodos

de procesado

ESTRUCTURA DE LOS METALES

• La estructura no es más que la disposición

ordenada geométricamente de sus átomos en

el espacio y en estado sólido.

• Estructura cristalina: Los átomos se ordenan

en 3 tipos de forma, cúbica de cara centrada

fcc, cúbica de cuerpo centrado bcc y

hexagonal compacto hc y forman cristales

• Estructura granular: Es una estructura

formada por cristales para formar grano

14 FORMAS DE ESTRUCTURAS

ESTRUCTURA FCC

ESTRUCTURA BCC

ESTRUCTURA HC

ESTRUCTURA CRISTALINA

CURVA DE ENFRIAMIENTO DE UN METAL PURO

• Curva de enfriamiento: Estas curvas son la representación

gráfica del proceso de enfriamiento, en función del tiempo.

ALOTROPIA

• Metales con cambio alotrópico: Son aquellos

metales que pueden cambiar de un tipo de

estructura a otra en la medida que varía la

temperatura; A esta temperatura se le llama

punto crítico o temperatura crítica.

ALOTROPIA

PROPIEDADES DE LOS METALES

• PROPIEDADES DE LOS METALES: No son más que las características que

poseen los metales y es lo que determina su utilidad.

• TIPOS DE PROPIEDADES

• PROPIEDADES FISICA: Son las propiedades básicas y la que son

consecuencia de fenómenos externos; Entre estas tenemos:

• Extensión: La propiedad de ocupar un lugar en el espacio al cual se le

llama volumen.

• Impenetrabilidad: Propiedad de que dos cuerpos no pueden ocupar un

mismo espacio al mismo tiempo, esto se debe a la masa.

• Gravidez: Es la propiedad de tener peso que lo diferencian uno de otro;

Normalmente se le denomina peso específico al peso de un volumen del

cuerpo con relación al peso del mismo volumen de agua.

PROPIEDADES FISICAS

• Calor específico: Es la cantidad de calor necesario para aumentar la

temperatura de la unidad de masa un grado.

• El calor específico se expresa en unidad de energía como BTU/ lbm,

cal/gran etc.

• Calor latente de fusión: es la cantidad de energía que absorbe la unidad de

masa para pasar de sólido a líquido.

• Conductividad calorífica: Es la propiedad de poder conducir el calor a

través de su masa.

• Conductividad eléctrica: Es la propiedad de poder conducir la corriente

eléctrica a través de su masa.

• Dilatación térmica: es la propiedad de poder expandirse conforme

aumenta la temperatura.

• Magnetismo: Es la propiedad que tienen algunos metales de ser atraído

por otro.

PROPIEDADES QUIMICAS

• PROPIEDADES QUIMICAS: Son aquellas propiedades

que tienen que ver con el comportamiento del

metal cuando es sometido a determinado tipo de

ambiente, entre estas tenemos:

• La oxidación: Es el efecto producido por el oxigeno

en la superficie del metal, esta aumenta con el

aumento de la temperatura.

• La Corrosión: Es el deterioro lento, pero progresivo

del metal debido a algún agente exterior.

PROPIEDADES TECNOLOGICAS

• PROPIEDADES TECNOLOGICAS: Son aquellas

propiedades que tienen que ver con el grado de

adaptación del metal a los diferentes procesos que

pueda ser sometido, entre estas tenemos:

• La maquinabilidad

• La colabilidad

• La soldabilidad

• La maleabilidad

• La templabilidad

• La fusibilidad

PROPIEDADES MECANICA

• PROPIEDADES MECANICAS: Son aquellas propiedades que tienen

que ver con el comportamiento del metal cuando es sometido a un

tipo de esfuerzo, entre estas tenemos:

• La resistencia ( a la tensión, a la compresión, al impacto, a la torsión,

a la fexión.)

• Dureza.

• Elasticidad.

• Plasticidad (ductilidad).

• Tenacidad.

• Fragilidad.

• Resiliencia.

• Fluencia.

• Fatiga

ALEACIONES

• ALEACIONES: Es la unión química entre dos o más

elementos simples entre los cuales por lo menos uno es

metal y que el producto obtenido tiene un carácter

metálico.

• Clasificación de las aleaciones:

• Según su composición

• Aleaciones férreas

• Aleaciones no férreas

• Según su peso especifico

• Aleaciones pesadas

• Aleaciones ligeras

CONSTITUYENTE DE LAS ALEACIONES

• CONSTITUYENTES

• Son las diferentes formas estructurales que se

forman en las aleaciones, entre estos

tenemos:

• Granos de metales puros

• Soluciones sólidas por sustitución

• Soluciones sólidas por inserción

• Compuestos químicos

SOLUCION SOLIDA POR INSERCION

SOLUCION SOLIDA POR SUSTITUCION

ALEACIONES

• Las propiedades de las aleaciones dependen de:

• Tamaño del grano

• De los constituyentes formados al solidificarse

• De la proporción o concentración de los

constituyente

• Cuando la aleaciones están formadas por soluciones

sólidas, resulta más elevada su dureza y la resistencia

a la tracción que la del metal base, e inferior su

plasticidad y su conductividad eléctrica y térmica

CURVAS DE ENFRIAMIENTO

ALEACIONES PRINCIPALES

• Las aleaciones más comunes utilizadas en la industria son:

• Acero: Es aleación de hierro con una cantidad de carbono variable entre el 0,008 y el 1,7% en peso de su

composición, sobrepasando el 1.7% (hasta 6.67%) pasa a ser una fundición.

• Alnico: Formada principalmente de cobalto (5.24%), aluminio (8-12%) y níquel (15-26%), aunque

también puede contener cobre (6%), en ocasiones titanio (1%) y el resto de hierro.

• Alpaca: Es una aleación ternaria compuesta por zinc (8-45%), cobre (45-70%) y níquel (8-20%)

• Bronce: Es toda aleación metálica de cobre y estaño en la que el primero constituye su base y el

segundo aparece en una proporción del 3 al 20 por ciento.

• Constantán: Es una aleación, generalmente formada por un 55% de cobre y un 45% de níquel.

• Cuproníquel: Es una aleación de cobre, níquel y las impurezas de la consolidación, tales como hierro y

manganeso.

• Magal: Es una aleación de magnesio, al que se añade aluminio (8 o 9%), zinc (1%) y manganeso (0.2%).

• Magnam: Es una aleación de Magnesio que se le añade Manganeso, Aluminio y Zinc.

• Nicrom: Es una aleación compuesta de un 80% de níquel y un 20% de cromo.

• Nitinol: Es una aleación de Níquel y Titanio.

• Oro blanco (electro): Es una aleación de oro y algún otro metal blanco, como la plata, paladio, o níquel.

• Peltre: Es una aleación compuesta por estaño, cobre, antimonio y plomo.

• Plata de ley

• Zamak: Es una aleación de zinc con aluminio, magnesio y cobre.

• Latón o Cuzin: Es una aleación de cobre y zinc.

Diagrama de equilibrio

• DIAGRAMA DE EQUILIBRIO

• Los diagramas de equilibrio son gráficos que

muestran el estado y el tipo de estructura de

la aleación para cualquier temperatura y

cualquier porcentaje de sus componentes

principales

COMO SE OBTIENE EL DIAGRAMA DE

EQUILIBRIO

EJEMPLO DE DIAGRAMA DE EQUILIBRIO

EJEMPLO DE DIAGRAMA DE EQUILIBRIO

SIDERURGIA

• Se denomina siderurgia (del griego σίδερος, síderos,

"hierro") a la técnica del tratamiento del mineral de

hierro para obtener diferentes tipos de éste o de sus

aleaciones

•

• El hierro se encuentra presente en la naturaleza en forma

de óxidos, hidróxidos, carbonatos, silicatos y sulfuros.

•

• se denomina acería a una planta industrial dedicada

exclusivamente a la producción y elaboración de acero

partiendo de otro acero o de hierro.

PRODUCTOS SIDERURGICOS

• Los productos siderúrgicos son los que se

obtienen a partir del hierro al procesarlo

metalúrgicamente.

• Entre estos tenemos:

• Hierro

• Acero

• Fundición

• Ferroaleaciones

CONSTITUYENTE DE LOS PRODUCTOS

FERREOS

• En los productos siderúrgicos se forman varios constituyentes que

determinan las propiedades de los mismos.

• Entre estos tenemos:

• Ferrita

• Cementita

• Perlita

• Austenita

• Martensita

• Troostita

• Sorbita

• Bainita

• Ledeburita

• Grafito

DIAGRAMA DE HIERRO CARBONO

EL HIERRO

• El hierro o fierro (en muchos países hispanohablantes

se prefiere esta segunda forma)[1] es un

elemento químico de número atómico 26 situado en el

grupo 8, periodo 4 de la

tabla periódica de los elementos. Su símbolo es Fe (del

latín fĕrrum)[1] y tiene una masa atómica de 55,6 u.

• Este metal de transición es el cuarto elemento más

abundante en la corteza terrestre, representando un

5% y, entre los metales, sólo el aluminio es más

abundante.

METAL HIERRO

ALTO HORNO

PRINCIPALES CARACTERISTICAS DEL HIERRO

• Es un metal maleable, de color gris plateado y

presenta propiedades magnéticas; es

ferromagnético a temperatura ambiente y presión

atmosférica. Es extremadamente duro y pesado.

• Se encuentra en la naturaleza formando parte de

numerosos minerales, entre ellos muchos óxidos, y

raramente se encuentra libre. Para obtener hierro

en estado elemental, los óxidos se reducen con

carbono y luego es sometido a un proceso de

refinado para eliminar las impurezas presentes.

ESTRUCTURA DEL HIERRO

• Presenta diferentes formas estructurales dependiendo

de la temperatura y presión. A presión atmosférica:

• Hierro-α: estable hasta los 911 °C. El sistema cristalino

es una red cúbica centrada en el cuerpo (bcc).

• Hierro-γ: 911 °C - 1392 °C; presenta una red cúbica

centrada en las caras (fcc).

• Hierro-δ: 1392 °C - 1539 °C; vuelve a presentar una red

cúbica centrada en el cuerpo.

• Hierro-ε: Puede estabilizarse a altas presiones,

presenta estructura hexagonal compacta (hcp).

ESTRUCTURA DEL HIERRO

APLICACIONES

• El hierro es el metal más usado, con el 95% en

peso de la producción mundial de metal. El

hierro puro (pureza a partir de 99,5%) no tiene

demasiadas aplicaciones, salvo excepciones

para utilizar su potencial magnético

El hierro tiene su gran aplicación para formar los productos siderúrgicos,

utilizando éste como elemento matriz para alojar otros elementos aleantes tanto

metálicos como no metálicos, que confieren distintas propiedades al material.

FUNDICIONES

• Son aleaciones de hierro carbono con % de

carbono que varía entre 1.76 y 6.67, algo de

silicio y pudiendo contener otros elementos

tales como: cromo níquel molibdeno etc.

CARACTERISTICAS PARA LAS APLICACIONES

• Las fundiciones tienen innumerables usos y sus

ventajas más importantes son:

- Son más fáciles de maquinar que los aceros.

- Se pueden fabricar piezas de diferente tamaño y

complejidad.

- En su fabricación no se necesitan equipos ni hornos

muy costosos.

- Absorben las vibraciones mecánicas y actúan como

autolubricantes.

- Son resistentes al choque térmico, a la corrosión y de

buena resistencia al desgaste.

CLASIFICACION DE LAS FUNDICIONES

ACERO

• El acero es una aleación de hierro carbono

cuyo porcentaje de carbono varía entre 0.03 y

1.76 % C

AFINO

• Afino, proceso de descarburización y

eliminación de impurezas al que se somete el

arrabio (hierro de primera fundición con alto

porcentaje de carbono) para la obtención del

acero.

TIPOS DE AFINO

• Afino al crisol

• Afino al aire

• Afino sobre solera

• Afino al horno eléctrico

AFINO AL CRISOL

• Este método de fusión se emplea para producir

aceros de calidad superior partiendo de

fundición; o acero, si se trata de refinarlo. Se

efectúa en hornos de crisol. Los más sencillos

son los llamados de viento libre. El crisol es de

grafito o de acero inoxidable (20% de níquel y

25% de cromo) y suele calentarse

externamente, mediante carbón, gas o petróleo

; o, más corrientemente, por inducción.

CRISOL

AFINO AL AIRE

• Consiste en lanzar aire comprimido a través de

la fundición en estado de fusión, con lo cual,

oxidándose los cuerpos extraños que

contiene, particularmente el carbono, aquélla

se transforma en acero o hierro.

HORNO CONVERTIDOR BESSEMER

AFINO SOBRE SOLERA

• Consiste en descarburar la fundición partiendo

de chatarra de hierro y acero y mineral de

hierro. Se utilizan los hornos Martin-Siemens,

que se llaman así por deberse a estos dos

metalúrgicos.

HORNO SIEMENS-MARTIN

AFINO AL HORNO ELECTRICO

• Este método tiene la ventaja de que el metal

puede ser tratado sin intervenir el aire

atmosférico, con lo cual se evita calentar

inútilmente gases inertes, y siendo la fuerte

concentración de calor favorable por disminuir

las pérdidas por conducción y radiación; así se

logran productos puros y de una calidad

determinada previamente.

CLASIFICACION SEGÚN SU COMPOSICION

• Aceros al carbono: Son los formados

principalmente por hierro y carbono, aunque

podrían contener pequeños porcentajes de

otros elementos.

• Aceros aleados: Son aquellos aceros que,

además de carbono, contienen otros

elementos en cantidades suficiente como para

alterar sus propiedades.

• Pueden ser de alta o baja aleación.

• Los elementos aleantes pueden darle al acero

características como:

resistencia al desgaste, tenacidad, resistencia

mecánica, inoxidabilidad,

dureza, etc.

Aceros aleados

• ELEMENTOS QUE BENEFICIAN AL ACERO

• Aluminio, azufre, boro, circonio, cobalto,

fósforo, manganeso, molibdeno, niobio,

níquel, nitrógeno, plomo, selenio, silicio,

titanio, vanadio y wolframio

• ELEMENTOS QUE PERJUDICAN AL ACERO

• Antimonio, arsénico, estaño, hidrogeno y

oxigeno

COMO AFECTAN LOS ELEMENTOS AL ACERO

• Elementos que aumentan la dureza: Fósforo, níquel,

silicio, aluminio, cobre, cobalto, manganeso, cromo,

wolframio, molibdeno, vanadio y titanio.

• Elementos que modifican los puntos críticos : Níquel,

manganeso, cobre, molibdeno, aluminio, vanadio,

wolframio y silicio.

• Elementos que influyen en la templabilidad:

Manganeso, molibdeno, cromo, silicio, níquel y cobalto

• Elementos que influyen en la resistencia a la corrosión:

Cromo, níquel, wolframio y molibdeno.

CLASIFICACION SEGÚN SU APLICACIÓN

Norma UNE (Española)

NORMA AISI (AMERICANA)

NORMA UNE

NORMA UNE

NORMA UNE

NORMA UNE

NORMA AISI

TIPOS DE ACEROS SEGÚN APLICACION

• ACEROS GRADO MAQUINARIA

• ACEROS GRADO HERRAMIENTA

• ACEROS INOXIDABLES

• Los aceros de maquinaria, tienen principal

aplicación en elementos de maquinaria, cuyo

objeto principal es tener resistencia mecánica

ACEROS GRADO HERRAMIENTA

• Los aceros grado herramienta, son aquellos que

sirven para hacer herramientas. Llámese

herramientas a aquellas que nos sirven para corte

y conformado principalmente. Por ej. moldes de

plástico, cuchillas para cizalla, dados de

conformado para fabricación de tubos o techos

metálicos, dados para extrusión de aluminio,

moldes para inyección de metal a alta

temperatura, matrices de embutición para

fabricar latas de atún, etc

ACERO DE HERRAMIENTA PARA TRABAJO

EN FRIO

• ACEROS GRADO HERRAMIENTA PARA TRABAJO

EN FRÍO: Son aquellos que nos sirven para

operaciones de corte y conformado en frío, como

cizallas, cuchillas, matrices de corte, punzones de

corte, cuchillas de dobladoras, rodillos de

conformado, rodillos guías, etc. Estos aceros

principalmente trabajan sobre metal, madera y

plástico, por ej: latas para atún, cuchillas de

conformado de madera o molinos de plástico

(trituración).

FUNCION DE LOS ACEROS DE

HERRAMIENTAS

• La principal función de estos aceros es

trabajar generalmente con durezas altas, que

generan una gran resistencia al desgaste,

combinada con la tenacidad que se requiere

para el trabajo a efectuar, sin embargo, la

dureza será obtenida de experiencia del

usuario, quien determinará la mejor

combinación dureza-tenacidad, en base a la

experiencia de su trabajo.

APLICACION

APLICACION

APLICACION

ACERO PARA TRABAJO EN CALIENTE

• ACEROS PARA TRABAJO EN CALIENTE: Son

aceros que normalmente van a trabajar a alta

temperatura. Ideal par atrabajo con metales

calientes en inyección, forja, extrusión, etc.

NOMBRE Y ESPECIFICACIONES PARA

COMPRAR ACERO

• Barra redonda: diámetro y longitud

• Barra cuadrada: Lado y longitud

• Angular: Ancho del ala y longitud.

• Planchuela: Espesor, ancho y longitud

• Plancha: Espesor, ancho y longitud.

• Barra hexagonal: Lado y longitud

• Viga H o viga I: Altura de ala y longitud

• Viga C (viga U) (chanel): Ancho y longitud

• Tubo: diámetro y longitud

• Perfiles: lados y longitud ( y calibre)

• Fleje

También podría gustarte

- Certificado de Calibración (GPS Diferencial)Documento3 páginasCertificado de Calibración (GPS Diferencial)Cip AyacuchoAún no hay calificaciones

- Soldadura PocessDocumento119 páginasSoldadura Pocessmangozzz100% (1)

- Portafolio Caso 5Documento21 páginasPortafolio Caso 5Danna TRIANA SILVAAún no hay calificaciones

- Sesion Número AtomicoDocumento7 páginasSesion Número AtomicoJosé Muñoz GarciaAún no hay calificaciones

- Metalurgia de PolvosDocumento14 páginasMetalurgia de PolvosLIZBETH MORENO SANCHEZ100% (1)

- Nomenclatura de Compuestos Binarios y TernariosDocumento6 páginasNomenclatura de Compuestos Binarios y Ternarioserick AbacAún no hay calificaciones

- Metalurgía de Hierros y AcerosDocumento51 páginasMetalurgía de Hierros y AcerosRené GVAún no hay calificaciones

- Relacion Entre Estructura Propiedades y ProcesamientoDocumento7 páginasRelacion Entre Estructura Propiedades y ProcesamientoElena Flores50% (2)

- Estructuras Metalicas2 Sec Tecnicas2009 Prelim in AresDocumento25 páginasEstructuras Metalicas2 Sec Tecnicas2009 Prelim in Aresmiguelbonifaciogalindovalera100% (1)

- Introduccion A La Metalurgia MecanicaDocumento13 páginasIntroduccion A La Metalurgia Mecanicadarkmadruk100% (4)

- Procesos de Manufactura 12Documento3 páginasProcesos de Manufactura 12Kenya VergaraAún no hay calificaciones

- Objeto Aprendizaje - U2Documento13 páginasObjeto Aprendizaje - U2CLIDER JHON LUICHO QUISPEAún no hay calificaciones

- Introduccion A La Tecnologia (Mario Mera Veliz)Documento12 páginasIntroduccion A La Tecnologia (Mario Mera Veliz)dmerav2Aún no hay calificaciones

- MetalurgiaDocumento10 páginasMetalurgiasimon joseAún no hay calificaciones

- Ciencia de MaterialesDocumento9 páginasCiencia de MaterialesJosellin Banda CastilloAún no hay calificaciones

- Materiales MetalicosDocumento27 páginasMateriales MetalicosI'm NinjaAún no hay calificaciones

- Ciencias de los materiales - Apuntes Unidad 1 y 2Documento58 páginasCiencias de los materiales - Apuntes Unidad 1 y 2Benjamin FloresAún no hay calificaciones

- Sesion 01Documento35 páginasSesion 01Piero ContrerasAún no hay calificaciones

- Diseño Mecanico de Equipos de Proceso (1.2011) - IntroducciónDocumento77 páginasDiseño Mecanico de Equipos de Proceso (1.2011) - IntroducciónPedrin Cha OlivosAún no hay calificaciones

- CL SMMM01 02 2016Documento28 páginasCL SMMM01 02 2016Joaking Adolfo Mora LobosAún no hay calificaciones

- Ciencia e Ingeniería de Materiales-Conceptos de Metalurgia FísicaDocumento13 páginasCiencia e Ingeniería de Materiales-Conceptos de Metalurgia FísicaDanielAlamoAún no hay calificaciones

- Metalurgia 111Documento26 páginasMetalurgia 111Greicy RamirezAún no hay calificaciones

- La Importancia de La Metalurgia en El Diseño Orientado A La Ingeniería MecánicaDocumento2 páginasLa Importancia de La Metalurgia en El Diseño Orientado A La Ingeniería MecánicaBayron Josue MaldonadoAún no hay calificaciones

- La Importancia de La Metalurgia en El Diseño Orientado A La Ingeniería MecánicaDocumento2 páginasLa Importancia de La Metalurgia en El Diseño Orientado A La Ingeniería MecánicaBayron Josue MaldonadoAún no hay calificaciones

- ciencia y tecnologuia 1.1Documento5 páginasciencia y tecnologuia 1.1Sebastián Olvera FavelaAún no hay calificaciones

- Resumen 1 Materiales (Info)Documento8 páginasResumen 1 Materiales (Info)Azul Escobar CaballeroAún no hay calificaciones

- Ingenieria de MaterialesDocumento16 páginasIngenieria de MaterialesMEIER JOSUE QUILLAHUAMAN HUAMANAún no hay calificaciones

- Tratamientos Térmicos - Ruiz EPNDocumento68 páginasTratamientos Térmicos - Ruiz EPNBoris PillajoAún no hay calificaciones

- Estructura de Los MaterialesDocumento26 páginasEstructura de Los Materialesirama araqueAún no hay calificaciones

- INTRODUCCION A LA ASIGNATURA (Autoguardado)Documento26 páginasINTRODUCCION A LA ASIGNATURA (Autoguardado)Joaquin Guzman TorresAún no hay calificaciones

- Portafolio de EvidenciasDocumento13 páginasPortafolio de Evidenciasfg19190424Aún no hay calificaciones

- Ingenieria de MaterialesDocumento13 páginasIngenieria de MaterialesMEIER JOSUE QUILLAHUAMAN HUAMANAún no hay calificaciones

- Practica #1 Ciencia Mat.Documento4 páginasPractica #1 Ciencia Mat.Jose Antonio del carmenAún no hay calificaciones

- Trabajo de Dibujo.Documento20 páginasTrabajo de Dibujo.lisbeth nazareth vera romeroAún no hay calificaciones

- La Importancia de La Metalurgia Orientado A La Ingeniería MecánicaDocumento2 páginasLa Importancia de La Metalurgia Orientado A La Ingeniería MecánicaLevis lopezAún no hay calificaciones

- Pratica Mecanica MaterialesDocumento21 páginasPratica Mecanica MaterialesLuis Miguel FloresAún no hay calificaciones

- Propiedades de La MateriaDocumento20 páginasPropiedades de La MateriaGerard OrozcoAún no hay calificaciones

- INTRODUCCION A LA CIENCIA DE MATERIALES Ok PDFDocumento57 páginasINTRODUCCION A LA CIENCIA DE MATERIALES Ok PDFBRAYAN ANDRES PERES SAMBONIAún no hay calificaciones

- Materiales en Procesos CS Arranque de Material Grupo 3Documento14 páginasMateriales en Procesos CS Arranque de Material Grupo 3stipAún no hay calificaciones

- SOLDADURA Y TEMPLABILIADADDocumento11 páginasSOLDADURA Y TEMPLABILIADADarturo loayza hinostrozaAún no hay calificaciones

- Ensayo Conformado de MaterialesDocumento3 páginasEnsayo Conformado de MaterialesEdisson AldanaAún no hay calificaciones

- Ciencia de MaterialesDocumento5 páginasCiencia de MaterialesNancy Rivero SanchezAún no hay calificaciones

- Apuntes Bloque IDocumento92 páginasApuntes Bloque ILAVTOLAún no hay calificaciones

- Materiales 1 Clase Introductoria Ing Quimica 01Documento50 páginasMateriales 1 Clase Introductoria Ing Quimica 01afrunp5186Aún no hay calificaciones

- Ciencia de Los MaterialesDocumento4 páginasCiencia de Los Materialescharlygamer115 CruzAún no hay calificaciones

- Tema 1 Mat Metalicos IntroducciónDocumento8 páginasTema 1 Mat Metalicos IntroducciónAlan Gael RomeroAún no hay calificaciones

- Ciencia de Los MaterialesDocumento55 páginasCiencia de Los MaterialesJair Manjarres RojasAún no hay calificaciones

- Material EsDocumento40 páginasMaterial EsAndrea OrtizAún no hay calificaciones

- Introduccion A La Ciencia e Ingenieria de Los MaterialesDocumento21 páginasIntroduccion A La Ciencia e Ingenieria de Los Materialesquimicocad9891Aún no hay calificaciones

- AC1-Clase 1 - Introducción A La Ciencia e Ingeniería de Materiales - 2022-1Documento30 páginasAC1-Clase 1 - Introducción A La Ciencia e Ingeniería de Materiales - 2022-1alejoAún no hay calificaciones

- Poyecto QuimicaDocumento7 páginasPoyecto QuimicaMARIA BELEN CEVALLOS BRIONESAún no hay calificaciones

- Fernan Lopez Ciencias e Ingenieria 2.0Documento11 páginasFernan Lopez Ciencias e Ingenieria 2.0Fernan Lopez GutierrezAún no hay calificaciones

- Ciencia de Materiales 1 Parcial Documento para AlumnosDocumento26 páginasCiencia de Materiales 1 Parcial Documento para AlumnosEmmanuel AcostaAún no hay calificaciones

- Equipo 3 MetalografiaDocumento13 páginasEquipo 3 MetalografiaNathalie ArencibiaAún no hay calificaciones

- Relacion Entre Estructura Propiedades y Procesamiento PDFDocumento7 páginasRelacion Entre Estructura Propiedades y Procesamiento PDFRicky Ponce GarayAún no hay calificaciones

- 4 Metales MAPA DE CONTENIDOS OBJETIVOS PDFDocumento20 páginas4 Metales MAPA DE CONTENIDOS OBJETIVOS PDFJosé AntonioAún no hay calificaciones

- METALURGIADocumento10 páginasMETALURGIAJuan TzununAún no hay calificaciones

- Trabajo - Quimica Aplicada A La Ing CivilDocumento14 páginasTrabajo - Quimica Aplicada A La Ing CivilAndrea LópezAún no hay calificaciones

- Programa Del Curso de Metalurgia FisicaDocumento7 páginasPrograma Del Curso de Metalurgia FisicaAlexElesvanPurihuamanCubasAún no hay calificaciones

- Ensayo de MetalografiaDocumento2 páginasEnsayo de MetalografiaAnderson MontañezAún no hay calificaciones

- Tratamientos Térmicos - 1Documento11 páginasTratamientos Térmicos - 1Juan GutierrezAún no hay calificaciones

- Generalidades de Los MaterialesDocumento6 páginasGeneralidades de Los MaterialesDiegoAún no hay calificaciones

- Ciencia de Los MaterialesDocumento5 páginasCiencia de Los MaterialesSamuel Alfonzo Gil BarcoAún no hay calificaciones

- Guía de Aprendizaje No 1Documento3 páginasGuía de Aprendizaje No 1Wilbenet St-fleurAún no hay calificaciones

- TRATAMIENTOS2Documento8 páginasTRATAMIENTOS2Wilbenet St-fleurAún no hay calificaciones

- Tarea de Lab - Met.NumericosDocumento14 páginasTarea de Lab - Met.NumericosWilbenet St-fleurAún no hay calificaciones

- Guias de Trabajo para El 3er Parcial de DibujoDocumento3 páginasGuias de Trabajo para El 3er Parcial de DibujoWilbenet St-fleurAún no hay calificaciones

- Examenes de Lab de Metodos NumericosDocumento5 páginasExamenes de Lab de Metodos NumericosWilbenet St-fleurAún no hay calificaciones

- Definicion de Una Fuerza en El EspacioDocumento10 páginasDefinicion de Una Fuerza en El EspacioWilbenet St-fleurAún no hay calificaciones

- Guía de Aprendizaje No 1Documento4 páginasGuía de Aprendizaje No 1Wilbenet St-fleurAún no hay calificaciones

- Guia de Aprendizaje 2.Documento5 páginasGuia de Aprendizaje 2.Wilbenet St-fleurAún no hay calificaciones

- Cuestionario #1Documento3 páginasCuestionario #1Wilbenet St-fleurAún no hay calificaciones

- Caracteristicas Mecanicas de Los MateralesDocumento10 páginasCaracteristicas Mecanicas de Los MateralesWilbenet St-fleurAún no hay calificaciones

- Resumen de Pavonado Con AceiteDocumento2 páginasResumen de Pavonado Con AceiteWilbenet St-fleur100% (1)

- Ensayos DestructivosDocumento11 páginasEnsayos DestructivosWilbenet St-fleurAún no hay calificaciones

- Practica 6 - Fuerza de FlotaciónDocumento7 páginasPractica 6 - Fuerza de FlotaciónWilbenet St-fleurAún no hay calificaciones

- Practica # 6 Errores en Las Medidas.Documento8 páginasPractica # 6 Errores en Las Medidas.Wilbenet St-fleurAún no hay calificaciones

- Practica 5 Densidad y Peso Específico de Un Cuerpo.Documento12 páginasPractica 5 Densidad y Peso Específico de Un Cuerpo.Wilbenet St-fleurAún no hay calificaciones

- Practica #5Documento10 páginasPractica #5Wilbenet St-fleurAún no hay calificaciones

- Lab - Fisica Practica 4Documento11 páginasLab - Fisica Practica 4Wilbenet St-fleurAún no hay calificaciones

- Deportes AdversariosDocumento9 páginasDeportes AdversariosKhris YeAún no hay calificaciones

- Producción Ejecutiva - Introducción Al Diseño de ProducciónDocumento4 páginasProducción Ejecutiva - Introducción Al Diseño de ProducciónTin ChAún no hay calificaciones

- Guan Ted I ElectricoDocumento9 páginasGuan Ted I Electricojoseoliveros1986Aún no hay calificaciones

- Procedimiento Entrega RPP 071Documento21 páginasProcedimiento Entrega RPP 071Laura Vanessa ArenasAún no hay calificaciones

- Invima BaccidineDocumento2 páginasInvima BaccidineirlandaAún no hay calificaciones

- Actividades Ricardo PDFDocumento11 páginasActividades Ricardo PDFSofip82Aún no hay calificaciones

- En unas vacaciones de verano se realizaban un grupo actividades de deportes entre adolescentes y adultos lo cual hacía reunir muchísimas personas interesadas en participar y demostrar sus habilidades en todo el proceso comDocumento4 páginasEn unas vacaciones de verano se realizaban un grupo actividades de deportes entre adolescentes y adultos lo cual hacía reunir muchísimas personas interesadas en participar y demostrar sus habilidades en todo el proceso comEstefani Bastidas DiazAún no hay calificaciones

- Sustentación Estadística PDFDocumento3 páginasSustentación Estadística PDFoswaldo DiazAún no hay calificaciones

- ICA 4a Dic2020Documento5 páginasICA 4a Dic2020danielaAún no hay calificaciones

- ReduccionismoDocumento1 páginaReduccionismoGij RidAún no hay calificaciones

- Actividad #1: LeeDocumento4 páginasActividad #1: LeeJuanchoAún no hay calificaciones

- Criterios para El Diseño de TalleresDocumento31 páginasCriterios para El Diseño de TalleresATEHKARI100% (1)

- Fut - Ugel05en WordDocumento1 páginaFut - Ugel05en WordGlenda LiiAún no hay calificaciones

- Urgiles Et AlDocumento13 páginasUrgiles Et AlbynicioalvAún no hay calificaciones

- Diferencias Entre Escritorios LinuxDocumento14 páginasDiferencias Entre Escritorios LinuxClaudia PierriAún no hay calificaciones

- Principios Basicos de TalladoDocumento5 páginasPrincipios Basicos de TalladoW4d3Aún no hay calificaciones

- Historia de CantvDocumento3 páginasHistoria de CantvLuisMiguelAún no hay calificaciones

- Instrumentos de Recoleccion de Informacion Entrevista y EncuestaDocumento12 páginasInstrumentos de Recoleccion de Informacion Entrevista y Encuestailva quinteroAún no hay calificaciones

- Plan de Peatones INTRANT DigitalDocumento92 páginasPlan de Peatones INTRANT DigitalMichael De LunaAún no hay calificaciones

- Hidrografía de Bolivia..Documento11 páginasHidrografía de Bolivia..Mejia Romero Tito100% (1)

- Tema 3.1 Núcleo CelularDocumento22 páginasTema 3.1 Núcleo CelularKarla BorzaniAún no hay calificaciones

- Lectura Fundamental 6 PDFDocumento17 páginasLectura Fundamental 6 PDFYurley Alvarado RomeroAún no hay calificaciones

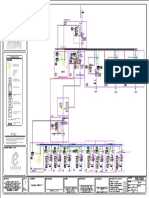

- Diagrama Unifilar V3-PLANO 1Documento1 páginaDiagrama Unifilar V3-PLANO 1Danilo Josue Urdaneta ChirinosAún no hay calificaciones

- Ácidos Carboxílicos Y EsteresDocumento19 páginasÁcidos Carboxílicos Y EsteresSilvia Valdez de LysakAún no hay calificaciones

- Instalacion de Riego Garbanzo Ingenio Conchumayo Santa Maria HuanucoDocumento121 páginasInstalacion de Riego Garbanzo Ingenio Conchumayo Santa Maria HuanucoLeonard Gonzalo Saavedra Astopilco100% (1)

- Actividad Final IVUDocumento5 páginasActividad Final IVUPardo Gómez Angello PaoloAún no hay calificaciones