0% encontró este documento útil (0 votos)

42 vistas13 páginasControl de Calidad: Gráficas y Análisis

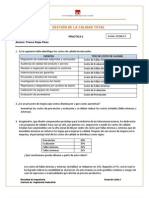

El documento presenta ejercicios sobre el control de calidad, específicamente el uso de cartas c y u para analizar defectos en diferentes contextos, como producción de pizzas y desarrollo de software. Se incluyen ejemplos de cálculos de límites de control y gráficas, así como interpretaciones de los resultados que indican si los procesos están bajo control estadístico. Además, se discuten recomendaciones para mejorar la calidad y estabilidad de los procesos analizados.

Cargado por

Diorisbel De La Cruz PegueroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

42 vistas13 páginasControl de Calidad: Gráficas y Análisis

El documento presenta ejercicios sobre el control de calidad, específicamente el uso de cartas c y u para analizar defectos en diferentes contextos, como producción de pizzas y desarrollo de software. Se incluyen ejemplos de cálculos de límites de control y gráficas, así como interpretaciones de los resultados que indican si los procesos están bajo control estadístico. Además, se discuten recomendaciones para mejorar la calidad y estabilidad de los procesos analizados.

Cargado por

Diorisbel De La Cruz PegueroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd