Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Industria Siderurgica

Cargado por

Sebastian GamerosTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Industria Siderurgica

Cargado por

Sebastian GamerosCopyright:

Formatos disponibles

INDUSTRIA SIDERURGICA

¿Qué es la Industria Siderúrgica?

Se podría definir a la siderurgia como una parte de la industria metalúrgica que se

encuentra centrada en la transformación de un mineral específico, el hierro.

¿Cuál es el proceso de fundición del hierro?

Este proceso, realizado por profesionales en el área, consta de utilizar una instalación

industrial llamada Alto Horno, con la cual sucede la transformación de este mineral. En

esta instalación sucede el proceso de fundición del hierro, con sus respectivas reacciones

química.

¿Porque hierro?

Sencillamente, con este es posible apoyar

los procesos de fabricación y construcción

muchísimos utensilios y herramientas que

se utilizan en todas las áreas de actividad

económica, como, por ejemplo: la

construcción de establecimientos,

viviendas, industria automovilística,

industria naval y maquinaria pesada.

Diferencias entre Siderurgia y metalurgia

Siderurgia consiste en técnicas para tratar el hierro y sus aleaciones. Este mineral (el

hierro) está presente en la tierra en forma de óxidos, hidróxidos, carbonatos, silicatos y

sulfuros.

Metalurgia es la técnica de la extracción y transformación de los metales a partir de los

minerales. Aquí se estudia el campo de las aleaciones, que se ocupa del control de calidad

de los procesos y formas de actuar frente a la corrosión de los minerales metálicos y no

metálicos.

Principales factores que se encuentran detrás del sostenido incremento de la producción

de acero

ALTO HORNO:

Estos trabajan de manera ininterrumpida. El motivo de esta actividad continua que cesa

sólo cuando es necesario realizar tareas de mantenimiento, se debe a que su encendido es

lento y complicado. Se trata de uno de los momentos más importantes y decisivos del

proceso.

Se realiza en cuatro pasos, que se detallan a continuación.

1. Primer paso: se asegura que las compuertas de limpieza estén cerradas, se abren

las piqueras de escoria y de arrabio - por donde sale el material - y las toberas de

aire.

2. Segundo paso: se coloca el combustible en el fondo y se enciende.

3. Tercer paso: una vez que hay llama, se introduce un tercio del carbón de coque

hasta que llegue al rojo vivo. Luego el otro tercio y, finalmente, el resto. Cuando

todo el material está al rojo vivo, se comprueba si con él se llena la zona de fusión.

De lo contrario, se agrega coque hasta llenarla.

4. Cuarto paso: se introduce rápidamente el resto de los componentes y se inicia el

proceso. Éste ocurre de manera continua: a medida que se incorporan

componentes, se retiran el arrabio y la escoria, por lo que el horno permanece

siempre en funcionamiento.

También podría gustarte

- 1.1 Proceso Tecnologico Del Hierro de Primera FusionDocumento5 páginas1.1 Proceso Tecnologico Del Hierro de Primera FusionJesus Almeída100% (2)

- Produccion de Arrabio y Procesos de AceracionDocumento35 páginasProduccion de Arrabio y Procesos de AceracionAntonia Rojo75% (4)

- Ensayo Produccion de ArrabioDocumento6 páginasEnsayo Produccion de ArrabioAlejandro CastroAún no hay calificaciones

- 4.1 Industria Basica y ExtractivaDocumento6 páginas4.1 Industria Basica y ExtractivaK.E. MartinezAún no hay calificaciones

- Proceso Del AceroDocumento17 páginasProceso Del AceroLeonardo GonzálezAún no hay calificaciones

- Fundamento Teóric1.Aluminotermia Del HierroocxDocumento3 páginasFundamento Teóric1.Aluminotermia Del HierroocxGermania Ayala0% (2)

- Laboratorio de Metalurgia Extractiva Informe NDocumento13 páginasLaboratorio de Metalurgia Extractiva Informe NVictoria Cordova De la PeñaAún no hay calificaciones

- U4 Tarea 1Documento3 páginasU4 Tarea 1Jorge ArteagaAún no hay calificaciones

- HierroDocumento17 páginasHierroKatia ReaAún no hay calificaciones

- Practica 4 Produccion de Hierro GrisDocumento6 páginasPractica 4 Produccion de Hierro Grisesandremont02Aún no hay calificaciones

- Ejercicio 1 Equipo 10: Universidad Del Valle de MéxicoDocumento12 páginasEjercicio 1 Equipo 10: Universidad Del Valle de Méxicoluis25al2728jupoAún no hay calificaciones

- 4.1 Industria Basica y ExtractivaDocumento6 páginas4.1 Industria Basica y ExtractivaMIGUEL ANGEL PARTIDA LOPEZAún no hay calificaciones

- Reporte ActividadesDocumento8 páginasReporte ActividadesEduxrdo MorxlesAún no hay calificaciones

- Laboratorio 1 Procesos Metalúrgicos I (Autoguardado)Documento11 páginasLaboratorio 1 Procesos Metalúrgicos I (Autoguardado)JosePáAún no hay calificaciones

- Principales Metodos Fundicion MetalesDocumento56 páginasPrincipales Metodos Fundicion Metalesjuan carlos daza palominoAún no hay calificaciones

- INTRO PirometalurgiaDocumento5 páginasINTRO PirometalurgiaJavierQuilcaAún no hay calificaciones

- Siderurgia y Diagrama de Fases FinalDocumento69 páginasSiderurgia y Diagrama de Fases FinalJurgen Kevin SolisAún no hay calificaciones

- Propiedades de Los MaterialesDocumento26 páginasPropiedades de Los MaterialesJENNIFER REYES NAALAún no hay calificaciones

- Industria Quimica Basica o PrimariaDocumento5 páginasIndustria Quimica Basica o PrimariaRodríguez Quezada GabrielaAún no hay calificaciones

- Procesos Metalurigicos 4Documento10 páginasProcesos Metalurigicos 4GeraLd RomeroAún no hay calificaciones

- 3 Ra UnidDocumento13 páginas3 Ra UnidGerman Oziel Cituk ChimAún no hay calificaciones

- Industria Basica y ExtractivaDocumento3 páginasIndustria Basica y ExtractivaHector Luis PeraltaAún no hay calificaciones

- La Importancia de Los Materiales en La IndustriaDocumento5 páginasLa Importancia de Los Materiales en La Industriafermincristina5Aún no hay calificaciones

- La Importancia de Los Materiales en La IndustriaDocumento5 páginasLa Importancia de Los Materiales en La Industriafermincristina50% (2)

- Metalurgia ExtractivaDocumento29 páginasMetalurgia Extractivaelizardo macias condoriAún no hay calificaciones

- 2im42 Maya Dominguez Aire Alto HornoDocumento4 páginas2im42 Maya Dominguez Aire Alto HornoEmiliano LópezAún no hay calificaciones

- Procesos MetalurgicosDocumento33 páginasProcesos MetalurgicosJfelao 2Aún no hay calificaciones

- Autonoma Tomas Frìas Uatf Informe CorrectoDocumento15 páginasAutonoma Tomas Frìas Uatf Informe CorrectoVICTOR JANCKO FERNANDEZAún no hay calificaciones

- Proceso de Obtención Del Hierro y Del AceroDocumento6 páginasProceso de Obtención Del Hierro y Del Acerorosa salazarAún no hay calificaciones

- Proceso de FundiciónDocumento11 páginasProceso de FundiciónOssiel Canul MisAún no hay calificaciones

- L Concentrado de Cobre Seco Con Una Concentración Del 31Documento25 páginasL Concentrado de Cobre Seco Con Una Concentración Del 31Sherry BeardAún no hay calificaciones

- Resumen Industria Básica y ExtractivaDocumento13 páginasResumen Industria Básica y ExtractivaAlex AlfonzoAún no hay calificaciones

- ReduccionDocumento18 páginasReduccionFederico MariniAún no hay calificaciones

- Proceso de Obtención Del AceroDocumento10 páginasProceso de Obtención Del AceroJair Hernandez0% (1)

- PelletsDocumento7 páginasPelletsNatalia Salazar0% (1)

- Industria Basica y ExtractivaDocumento41 páginasIndustria Basica y Extractivajacker0072012Aún no hay calificaciones

- Proceso Siderurgico PDFDocumento13 páginasProceso Siderurgico PDFGabriela Hernanadez100% (1)

- UNIDAD 1 Proceso de Obtención Del Hierro y El AceroDocumento6 páginasUNIDAD 1 Proceso de Obtención Del Hierro y El AceroHectorFernandezVicenteAún no hay calificaciones

- Unidad 1 Proceso de Fabricacion (Investigacion)Documento38 páginasUnidad 1 Proceso de Fabricacion (Investigacion)CRISTIAN GUADALUPE VASQUEZ CHIGOAún no hay calificaciones

- Obtencion HierroDocumento15 páginasObtencion Hierrojulio_mesa_8100% (1)

- 1 - Fundamentos de La Pirometalurgia Del OroDocumento25 páginas1 - Fundamentos de La Pirometalurgia Del OroCarolina Velazquez EspinoAún no hay calificaciones

- Procesos de Manufactura Exposicion 1Documento6 páginasProcesos de Manufactura Exposicion 1Juan Armando Hernández QuistiánAún no hay calificaciones

- Industra BasicaDocumento7 páginasIndustra BasicaEduardo Esteban AlkalaAún no hay calificaciones

- Eq1 Pfa Ac2Documento10 páginasEq1 Pfa Ac2itzelAún no hay calificaciones

- Alex 2Documento73 páginasAlex 2Marcos AguirreAún no hay calificaciones

- Fundicion de AluminioDocumento11 páginasFundicion de AluminioLuna Rodríguez Luis OmarAún no hay calificaciones

- Informe de PirometalurgiaDocumento3 páginasInforme de PirometalurgiaMatías Guzmán Henríquez100% (2)

- Preguntas Procesos de ConformadoDocumento8 páginasPreguntas Procesos de ConformadoAshby NarvaezAún no hay calificaciones

- Proceso Del HierroDocumento7 páginasProceso Del HierroMarthaCLAún no hay calificaciones

- Alto Horno y Thomas BessemerDocumento10 páginasAlto Horno y Thomas BessemerMariangel VeAún no hay calificaciones

- FUNDICIONDocumento18 páginasFUNDICIONGabriel Alfonso Ponce JulcaAún no hay calificaciones

- E Scoria AaaaaaaaaaDocumento33 páginasE Scoria AaaaaaaaaaDiego SalfateAún no hay calificaciones

- Los MetalesDocumento13 páginasLos MetalesAngie Josselyn Arevalo CoirreaAún no hay calificaciones

- Principales Métodos de Fundición en MetalesDocumento60 páginasPrincipales Métodos de Fundición en Metalesarka76mAún no hay calificaciones

- Areche - PiroDocumento14 páginasAreche - PirobryamAún no hay calificaciones

- EXPOSICION EN TEMAS DE Seguridad Fundicion CobreDocumento41 páginasEXPOSICION EN TEMAS DE Seguridad Fundicion Cobreluis carrionAún no hay calificaciones

- Fusión y Conversión Terminado - 1Documento15 páginasFusión y Conversión Terminado - 1JorgeAún no hay calificaciones

- Arrabio y AceracionDocumento21 páginasArrabio y AceracionHector Valencia Guevara100% (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Imagenes de La CosataDocumento4 páginasImagenes de La CosataSebastian GamerosAún no hay calificaciones

- Logo Equipos Megger Energia IaDocumento144 páginasLogo Equipos Megger Energia Iajorg0548Aún no hay calificaciones

- Mecanizado Basico Unit5Documento20 páginasMecanizado Basico Unit5RubenAún no hay calificaciones

- SCE - ES - 012-100 Unspecific Hardware Configuration S7-1500 - R1512Documento53 páginasSCE - ES - 012-100 Unspecific Hardware Configuration S7-1500 - R1512mada2409Aún no hay calificaciones

- Quema de LlantasDocumento1 páginaQuema de LlantasSebastian GamerosAún no hay calificaciones

- Manual Usuario Banda Guia RobotDocumento6 páginasManual Usuario Banda Guia RobotpedroAún no hay calificaciones

- Temporizadores Al Trabajo Autonics Serie ATEDocumento3 páginasTemporizadores Al Trabajo Autonics Serie ATESebastian GamerosAún no hay calificaciones

- Temporizadores Al Trabajo Autonics Serie ATEDocumento3 páginasTemporizadores Al Trabajo Autonics Serie ATESebastian GamerosAún no hay calificaciones

- Mecanizado Basico Unit5Documento20 páginasMecanizado Basico Unit5RubenAún no hay calificaciones

- Profibus DPDocumento1 páginaProfibus DPSebastian GamerosAún no hay calificaciones

- Nuevo Documento de TextoDocumento1 páginaNuevo Documento de TextoSebastian GamerosAún no hay calificaciones

- The Notorius BigDocumento1 páginaThe Notorius BigSebastian GamerosAún no hay calificaciones

- Enlace de Red ProfibusDocumento11 páginasEnlace de Red ProfibusSebastian GamerosAún no hay calificaciones

- Definición de La Ciencia - GamerosDocumento2 páginasDefinición de La Ciencia - GamerosSebastian GamerosAún no hay calificaciones

- Qué Es Un BiohuertoDocumento2 páginasQué Es Un BiohuertoSebastian GamerosAún no hay calificaciones

- PG02 EconomíaDocumento2 páginasPG02 EconomíaSebastian GamerosAún no hay calificaciones

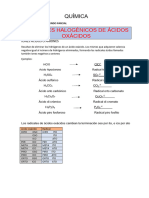

- Documento de Radicales de Ácidos Oxácidos Química 2 BguDocumento4 páginasDocumento de Radicales de Ácidos Oxácidos Química 2 BgujuliotsanimpAún no hay calificaciones

- Práctica N°12 - Síntesis de Ácido Acetilsalicílico y AcetanilidaDocumento11 páginasPráctica N°12 - Síntesis de Ácido Acetilsalicílico y AcetanilidaMaryHuayllaChuctayaAún no hay calificaciones

- Planeacion Quimica 20 de AbrilDocumento25 páginasPlaneacion Quimica 20 de AbrilIsela GonzalezAún no hay calificaciones

- PROBLEMAS UNIDAD 2 BalanceDocumento10 páginasPROBLEMAS UNIDAD 2 BalanceMontserrat VigilAún no hay calificaciones

- Calor Diferencial de SolucionDocumento9 páginasCalor Diferencial de Solucionyitoarigarcia2Aún no hay calificaciones

- Taller C4 P1Documento2 páginasTaller C4 P1Laura Stefannia Olaya ValenciaAún no hay calificaciones

- Métodos de Obtención y Extracción Del Cobalto y El Hierro y Sus Aplicaciones en La Vida Diaria y en Las IndustriasDocumento2 páginasMétodos de Obtención y Extracción Del Cobalto y El Hierro y Sus Aplicaciones en La Vida Diaria y en Las IndustriasLeonardo José Duarte GuadamuzAún no hay calificaciones

- LABORATORIO N°10-Dureza Del Agua II-23Documento5 páginasLABORATORIO N°10-Dureza Del Agua II-23Juan Jose Villegas RamalloAún no hay calificaciones

- REPASO Enero 2024 - Quimica - Practica 6 - ESTADO GASEOSO - 30-01-2024Documento3 páginasREPASO Enero 2024 - Quimica - Practica 6 - ESTADO GASEOSO - 30-01-2024Carmen Rosa Castro DiazAún no hay calificaciones

- Wuolah Free FORMULACION ORGANICA 2o BachillerDocumento10 páginasWuolah Free FORMULACION ORGANICA 2o Bachillermariasierraa06Aún no hay calificaciones

- Examenes de CineticaDocumento91 páginasExamenes de Cinetica2125546aAún no hay calificaciones

- Semana 2-Zona Extra Nuclear Enr QX Mart UCHDocumento56 páginasSemana 2-Zona Extra Nuclear Enr QX Mart UCHbekermanperezmejiaAún no hay calificaciones

- Guiaquimica 23242049Documento29 páginasGuiaquimica 23242049Sofia ZannoniAún no hay calificaciones

- Metabolismo Del Ion HidrogenoDocumento1 páginaMetabolismo Del Ion Hidrogenogabrielita030987Aún no hay calificaciones

- Caldera T700Documento2 páginasCaldera T700Juan Carlos MuñozAún no hay calificaciones

- Simulacro UNI Semestral FYQDocumento4 páginasSimulacro UNI Semestral FYQAndres Romero CastillejoAún no hay calificaciones

- Informe No. 5 - Práctica SolubilidadDocumento16 páginasInforme No. 5 - Práctica SolubilidadDavid Díaz RoaAún no hay calificaciones

- PRACTICA 3 InorganicaDocumento9 páginasPRACTICA 3 InorganicaMiguel Fernando Segura RoaAún no hay calificaciones

- Capitulo 3 Libro de TermodinámicaDocumento33 páginasCapitulo 3 Libro de TermodinámicaRangel Gordillo Dulce CarolinaAún no hay calificaciones

- TFM Mario Morales VelascoDocumento169 páginasTFM Mario Morales Velascoadrian.pascual1995Aún no hay calificaciones

- Laboratorio de Ingeniería Ambiental - Proyecto FinalDocumento26 páginasLaboratorio de Ingeniería Ambiental - Proyecto FinalLuis Eduardo Hernandez barbosaAún no hay calificaciones

- Manual de Pruebas de Laboratorio de Quimica General.Documento27 páginasManual de Pruebas de Laboratorio de Quimica General.Maira HoyosAún no hay calificaciones

- Paso 4 - Componente Práctico - Práctica de LaboratorioDocumento54 páginasPaso 4 - Componente Práctico - Práctica de LaboratorioFreddys Nuñez amadorAún no hay calificaciones

- Química - Sem 2 - Sesión 3 - 2024-1Documento46 páginasQuímica - Sem 2 - Sesión 3 - 2024-1Melody SCAún no hay calificaciones

- Ficha de Datos de Seguridad - ZosmaDocumento9 páginasFicha de Datos de Seguridad - Zosmajeidertobias123Aún no hay calificaciones

- Guía de Problemas de MolesDocumento3 páginasGuía de Problemas de Molesmartin.iglesias34Aún no hay calificaciones

- Quimica Comun - Guia P 0 - Metodo Cientifico n2Documento17 páginasQuimica Comun - Guia P 0 - Metodo Cientifico n2isidoracruz1101Aún no hay calificaciones

- 3t-Actividad 3. Aldehídos y CetonasDocumento3 páginas3t-Actividad 3. Aldehídos y CetonasMaría Jose CalderonAún no hay calificaciones

- Constante de Equilibrio Reacción de ComplejaciónDocumento8 páginasConstante de Equilibrio Reacción de Complejaciónkiara noemiAún no hay calificaciones

- Fichas Tecnica L.multiusos SucanDocumento2 páginasFichas Tecnica L.multiusos SucanSucan VhsaAún no hay calificaciones