Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Refinación Térmica

Refinación Térmica

Cargado por

alainDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Refinación Térmica

Refinación Térmica

Cargado por

alainCopyright:

Formatos disponibles

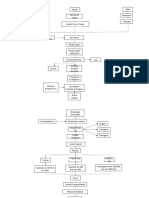

Nuevo flujograma para refinación térmica de estaño

Lizeth M. Herbas Torres

Ingeniero Metalúrgico

Consultora

Ramiro F. Villavicencio Niño de Guzmán

M.B.A., Ingeniero Metalúrgico

Empresa Metalúrgica Vinto

Resumen

El nuevo flujograma de refinación térmica del estaño, está creado en base a un concepto de producción más limpia, al

reducir la producción de residuos sólidos y subproductos difíciles de tratar; el ahorro en el uso de reactivos, la mejora en

la eficiencia de los procesos de refinación y la incorporación del proceso de refinación electrotérmica de plomo y bismuto

en presencia de antimonio, que es el proceso central en el nuevo flujograma que permitirá la eliminación del antimonio

del circuito del estaño en la forma de un subproducto con valor.

Palabras clave: Refinación de estaño, refinación térmica, cristalización diferencial.

New flowchart for thermal tin refining

Abstract

The new flowchart of thermal refining of tin is created based on a concept of cleaner production, reducing solid waste and

by-products which are difficult to treat, saving in the use of reagents, improving the efficiency of the refining process and

incorporating the process of electro refining of lead and bismuth in the presence of antimony, which is the central process

in the new flowchart. This will allow the elimination of the antimony from the circuit of tin in the form of a valued by-

product.

Keywords: Tin refining, thermal refining, differential crystallization.

Novo fluxograma para refinação térmica de estanho

Resumo

O novo fluxograma de refinação térmica do estanho está criado com base num conceito de produção mais limpa,

reduzindo os resíduos sólidos e os subprodutos difíceis de tratar, tendo poupança na utilização de reagentes, melhorando

a eficiência do processo de refinação e incorporando o processo de refinação eletrotérmica de chumbo e bismuto na

presença de antimónio, que é o processo central no novo fluxograma, o qual vai permitir a eliminação do antimónio do

circuito de estanho na forma de um subproduto com valor.

Palavras chave: Refinação de estanho, refinação térmica, cristalização diferencial.

18 Revista Metalúrgica N° 37, Universidad Técnica de Oruro, 2015, Pág. 18 - 22

Herbas, L.; Villavicencio, R. Nuevo flujograma para refinación de estaño

Primera parte 700

La primera parte de este nuevo flujograma comprende todos

600

los procesos de refinación térmica del estaño antes de la

cristalización diferencial.

500

Eliminación de hierro – arsénico

Temperatura °C

La eliminación de hierro - arsénico se realiza en dos partes 400

Líquido Sn2As3

importantes: la primera por precipitación intermetálica y la + +

segunda por segregación. 300

Sn2As3 SnAs

La eliminación de hierro – arsénico por precipitación

intermetálica consiste en eliminar dos impurezas del estaño 200

que reaccionan entre sí, en esta etapa también se eliminar algo Sn

+

de cobre pero no de forma muy significativa. Sn2As3

100

La reacción base es la siguiente:

3Cu + Fe + 3As → Cu 3 As + FeAs 2 (1) 0

0 10 20 30 40 50

Esta reacción favorecida a bajas temperaturas, tiene las

Sn % Arsénico

ventajas de no requerir reactivos adicionales puesto que se

lleva a cabo con las mismas impurezas presentes en el metal

crudo, además de constituirse en una de las formas más Figura 2. Diagrama de fases estaño - arsénico

simples de eliminar el arsénico. Se trata de favorecer esta

reacción frente a la segregación de hierro. En esta etapa se puede conseguir metal libre de arsénico hasta

Una segunda etapa de eliminación hierro - arsénico se efectúa 0.01% y hierro hasta 0.003%

como parte de una limpieza final de arsénico – hierro y el

principio es la segregación en ambos casos. Al enfriarse el Eliminación de cobre

estaño se separan de la masa fundida cristales cuya Esta etapa constituye la fase final de eliminación de cobre, está

composición es Fe 2 Sn - FeSn – FeSn 2 – Sn 3 As 2 . Enfriando el basada en la formación de compuestos químicos con los cuales

estaño crudo hasta temperaturas cercanas al punto de fusión forma Cu 2 S y FeS. El azufre elemental funde a 119 °C, por lo

o

del estaño (232 C) se puede obtener estaño cada vez más que la temperatura de trabajo en este proceso es generalmente

puro, la temperatura de trabajo debe llegar hasta 232°C en lo de 240 °C, mayores temperaturas ocasionan mucha producción

posible, para terminar con la eliminación de arsénico. de dióxido de azufre (gas ácido) y también errores en la

dosificación. En esta etapa se puede eliminar el cobre hasta

0.002%.

Segunda parte

1400 Eliminación de plomo y bismuto

Dos

Líquidos

Este proceso se realiza en el cristalizador electrotérmico. En la

1200

figura 3, se muestra el fundamento del nuevo proceso en el

Líquido

+

Cristalizador Electrotérmico.

1000 a Fe

Líquido + g

El líquido arrastra las impurezas como el plomo y bismuto, esto

800 Líquido + FeSn g se debe a que al estaño forma con el plomo y bismuto

aleaciones de bajo punto de fusión y cuanto menor es el

FeSn+

FeSn g

Temperatura °C

Líquido

600 +

FeSn contenido de impurezas en el cristal, entonces el punto de

fusión de la aleación que se obtiene en forma de cristales es

o

400 Líquido

+ algo superior a 232 C según su contenido de antimonio.

FeSn2

FeSn

+

FeSn2 Inicialmente este fue un trabajo de investigación separado,

200

Sn debido a la poca disponibilidad de diagramas de fases

+

FeSn2 adecuados, se tomó como base el diagrama antimonio – estaño

0

0 10 20 30 40 50 – plomo (American Society for Metals. “Metals Handboock”

Sn

% Hierro Tomo 8) del que se disponía además un esquema

tridimensional (Frederick N. Rhines. “Phase Diagrams in

Figura 1. Diagrama de fases estaño – hierro. Metallurgy”) (figura 6).

Revista Metalúrgica N° 37, Universidad Técnica de Oruro, 2015, Pág. 18 - 22 19

Herbas, L.; Villavicencio, R. Nuevo flujograma para refinación de estaño

Figura 3. Fundamento del nuevo proceso.

Sb

Sb

R 246ºC

Sn 231.968ºC

L +(β−

Sn) Sn 231.968ºC

189ºC S

W

Pb

(β−

Sn)

Bi

Figura 4. Esquema tridimensional. Diagrama de fases estaño –

plomo – antimonio.

Figura 5. Esquema tridimensional. Diagrama de fases estaño –

A partir de este esquema se pudo inferir otro del diagrama

bismuto – antimonio.

estaño – bismuto – antimonio (figura 5), y varios cortes

isotérmicos:

20 Revista Metalúrgica N° 37, Universidad Técnica de Oruro, 2015, Pág. 18 - 22

Herbas, L.; Villavicencio, R. Nuevo flujograma para refinación de estaño

o

Figura 6. Corte Isotérmico a 189 C. Diagrama de fases estaño – plomo – antimonio.

o

Figura 7. Corte Isotérmico a 200 C. Diagrama de fases estaño – plomo – antimonio.

o

Figura 8. Corte Isotérmico a 220 C. Diagrama de fases estaño – plomo – antimonio.

o

Figura 9. Corte Isotérmico a 240 C. Diagrama de fases estaño – plomo – antimonio.

Revista Metalúrgica N° 37, Universidad Técnica de Oruro, 2015, Pág. 18 - 22 21

Herbas, L.; Villavicencio, R. Nuevo flujograma para refinación de estaño

El líquido arrastra las impurezas como el plomo y bismuto, esto Eliminación del exceso de aluminio

se debe a que al estaño forma con el plomo y bismuto

aleaciones de bajo punto de fusión y cuanto menor es el Después de la remoción de todo el dross, el estaño siempre

contenido de impurezas en el cristal, entonces el punto de contiene aluminio el cual deberá ser removido.

fusión de la aleación que se obtiene en forma de cristales es Se utiliza agua para eliminar el exceso de aluminio del estaño.

o

algo superior a 232 C, según su contenido de antimonio como En el proceso se obtiene unas cenizas y un metal libre de

se ve en los anteriores diagramas. aluminio hasta 0.002% y trazas.

Estudiando el diagrama antimonio – estaño – plomo, se puede La eliminación de aluminio con agua ocurre mediante la

concluir que para eliminar satisfactoriamente el plomo del siguiente reacción:

o

estaño se debe trabajar a temperaturas mayores de 232 C; sin

embargo, el trabajo sería de mayor cuidado a mayores 2Al (l) + 3H 2 O (g) → Al 2 O 3 + 3H 2

contenidos de antimonio en la alimentación debido al cambio Cuyo cambio de energía libre a las temperaturas de trabajo

de proporciones sólido-líquido a temperaturas mayores a o

(260 - 300 C), está alrededor de -204.9 calorías por mol. Es

o

232 C (ver figura 3). Este proceso funciona con un máximo una reacción fuertemente exotérmica que se ve compensada

contenido teórico de 9% de antimonio, por lo demás se puede por la energía que requiere el agua para pasar a estado vapor.

obtener la misma calidad de aleación que en el proceso

tradicional, con contenidos de antimonio de 0.015%. Los Las mediciones realizadas en las diferentes pruebas con agua

contenidos de plomo y bismuto en el cristal estar alrededor de muestran que el nivel de arsina presente es bajo, en

0.005% Pb y 0.02% Bi. contraposición el nivel de arsina presente en el proceso con

hidróxido de sodio que muestra niveles de gas muy altos.

Tercera parte Conclusiones

Eliminación de antimonio Una consecuencia del nuevo flujograma es la eliminación del

El aluminio forma con el antimonio forma el compuesto AlSb arsénico antes de la eliminación del antimonio, lo que asegura

(figura 10), que tiene un punto de fusión de 1050 °C. Este bajos contenidos de arsénico en el metal antes de la remoción

compuesto flota fácilmente en la superficie del estaño fundido del exceso de aluminio con agua.

debido a que su peso específico es bien bajo en relación al La ventaja principal del presente flujograma, es la eliminación

estaño metálico. Sin embargo la formación de dross voluminoso final de varias impurezas del estaño esencialmente el

sobre el estaño retiene gran cantidad de diminutas gotitas de antimonio, el menor consumo de reactivos como aluminio e

metal. hidróxido de sodio, se minimiza el uso de la electrólisis como

El dross formado, ya libre de plomo y bismuto, se lleva a una tratamiento de subproductos y por lo tanto la producción de

etapa de segregación del cual se obtiene metal limpio listo para aleaciones y lodos mixtos difíciles de tratar.

regresar a la etapa final de la refinación de estaño. Las cenizas

formadas en este proceso son reducidas y el metal pasado

nuevamente por el cristalizador electrotérmico para obtener Referencias

cristales de aleación Sn-Sb, con buenos contenidos de

antimonio, este metal puede ser comercializado y de esta ASM HANDBOOK. Volumen 3, Alloy Phase Diagrams. ASM

manera eliminar el antimonio del circuito de refinación. International. USA, 1992. ISBN 0-87170-381-5.

RHINES, F. Phase diagrams in Metallurgy: their developement

1200 and aplication. New York: McGraw-Hill. 1956.

1100 AlSb

1060.5°

1000

Temperatura °C

900

800

700

660° 657°C

630.5°C

600

500

0 10 20 30 40 50 60 70 80 90 100

Al % atomo Sb Sb

Figura 10. Diagrama de fases aluminio – antimonio.

22 Revista Metalúrgica N° 37, Universidad Técnica de Oruro, 2015, Pág. 18 - 22

También podría gustarte

- Examen Final Química General: Historial de IntentosDocumento7 páginasExamen Final Química General: Historial de IntentosAarom Rojas LariosAún no hay calificaciones

- Tratamientos Térmicos - Aleaciones No FerrosasDocumento38 páginasTratamientos Térmicos - Aleaciones No FerrosasEdicson Sastoque Garcia38% (8)

- Cálculo Del Grado de Indeterminación o HiperestaticidadDocumento10 páginasCálculo Del Grado de Indeterminación o HiperestaticidadThaliita Mamani Navarro100% (2)

- CMM 03 Aceros y FundicionesDocumento54 páginasCMM 03 Aceros y FundicionesantonyAún no hay calificaciones

- LatonDocumento9 páginasLatonDario MetalurgicaAún no hay calificaciones

- Aula 10 - Procesamiento de Mat MetálicosDocumento47 páginasAula 10 - Procesamiento de Mat MetálicosBrayan jaramillo AlzateAún no hay calificaciones

- Informe 8 PIRO FinalDocumento32 páginasInforme 8 PIRO FinalEdwin Enrique LipeAún no hay calificaciones

- Materiales Ferrosos y Su ClasificaciónDocumento95 páginasMateriales Ferrosos y Su Clasificaciónly666Aún no hay calificaciones

- Cavero Ballon Frank JoeDocumento9 páginasCavero Ballon Frank JoeCiro MedinaAún no hay calificaciones

- Fundicion MetalDocumento23 páginasFundicion MetalMarcos CamposAún no hay calificaciones

- Aleaciones Base Cobre - LatonesDocumento32 páginasAleaciones Base Cobre - LatonesPaolo Christian Palma TorrianiAún no hay calificaciones

- Aluminio y Sus AleacionesDocumento32 páginasAluminio y Sus AleacionesBoris Frederick Achahui AriasAún no hay calificaciones

- Unidad 2 Procesos de FabricacionDocumento19 páginasUnidad 2 Procesos de FabricacionCcl Ledezma VillalobosAún no hay calificaciones

- Metalurgia de La Soldadura Clase 2Documento56 páginasMetalurgia de La Soldadura Clase 2Jose VasquezAún no hay calificaciones

- Modulo 6 Taayc MinDocumento31 páginasModulo 6 Taayc MinAlejandro ZuletaAún no hay calificaciones

- 0 1EM131 A, Exposición#1, VFDocumento23 páginas0 1EM131 A, Exposición#1, VFRolando De LeónAún no hay calificaciones

- Acero - Conde LapasDocumento10 páginasAcero - Conde LapasJazmin LP'sAún no hay calificaciones

- Capitulo III - Teoria Del Modulo Procesos MERRILL CROWEDocumento18 páginasCapitulo III - Teoria Del Modulo Procesos MERRILL CROWEMiki JaksicAún no hay calificaciones

- Recuperación Del Oro de Lodos Anódicos de Electro-Refinación de Cobre en La Refinería de IloDocumento14 páginasRecuperación Del Oro de Lodos Anódicos de Electro-Refinación de Cobre en La Refinería de IloJuan Bravo Honorio100% (1)

- DiagramasDocumento5 páginasDiagramasMartín MaciasAún no hay calificaciones

- Presentación Centro de Estética Orgánico VerdeDocumento25 páginasPresentación Centro de Estética Orgánico Verdejavier aldereteAún no hay calificaciones

- PelletsDocumento6 páginasPelletsJuliAn NontienAún no hay calificaciones

- Horno ElectricoDocumento33 páginasHorno ElectricoPedro RodriguezAún no hay calificaciones

- Merrill Crowe, Adsorcion, DesorcionDocumento20 páginasMerrill Crowe, Adsorcion, DesorcionMarco C. PumaAún no hay calificaciones

- Anodizado II Titamio y PlomoDocumento23 páginasAnodizado II Titamio y PlomoMatías Valenzuela NachbauerAún no hay calificaciones

- Sem 03-EstañoDocumento26 páginasSem 03-EstañoMaricielo CerroAún no hay calificaciones

- Temperaturas Criticas Del Hierro y de Los AcerosDocumento17 páginasTemperaturas Criticas Del Hierro y de Los AcerosKelvinLuqueAún no hay calificaciones

- 706 U7 Fundición PDFDocumento9 páginas706 U7 Fundición PDFwinxtexAún no hay calificaciones

- REDUCCION CARBOTERMICA DE CasiteritaDocumento4 páginasREDUCCION CARBOTERMICA DE Casiteritarosalia100% (1)

- Practica 2 TT AustenizaciónDocumento9 páginasPractica 2 TT AustenizaciónratencesarAún no hay calificaciones

- Diagrama de Fases Fe-C (B - N) PDFDocumento50 páginasDiagrama de Fases Fe-C (B - N) PDFAna María RamírezAún no hay calificaciones

- 123Documento15 páginas123jhoseph oportoAún no hay calificaciones

- Electrodeposición Del ZincDocumento17 páginasElectrodeposición Del ZincMario Diego M A100% (1)

- Produccion de AcerosDocumento14 páginasProduccion de AcerosdanitzaAún no hay calificaciones

- Pirometalurgia Del CobreDocumento6 páginasPirometalurgia Del CobreDavid ValdebenitoAún no hay calificaciones

- Acero 8620Documento9 páginasAcero 8620luis rodriguezAún no hay calificaciones

- Aceros Al ManganesoDocumento10 páginasAceros Al ManganesoTony SctAún no hay calificaciones

- 6.1 Tratamientos Termicos Aplicados Al Cobre y AleacionesDocumento4 páginas6.1 Tratamientos Termicos Aplicados Al Cobre y AleacionesLUIS ANGEL MAX AGUILAR RAMIREZ0% (1)

- Unidad 2 - MC 115 - 2020-2-Aceros AleadosDocumento78 páginasUnidad 2 - MC 115 - 2020-2-Aceros AleadosCristian Junior Incacutipa PerezAún no hay calificaciones

- Físico Química Fabricación de Acero LíquidoDocumento11 páginasFísico Química Fabricación de Acero LíquidoWilsonEnriqueCarhuatantaBonifacioAún no hay calificaciones

- Tipos de Hornos (Anf)Documento7 páginasTipos de Hornos (Anf)gared61Aún no hay calificaciones

- Cap 3Documento10 páginasCap 3Richard ApazaAún no hay calificaciones

- Pirometalurgia Del CobreDocumento7 páginasPirometalurgia Del CobreEdgar LuchoAún no hay calificaciones

- CT7 Hornos para Aceros - Prof. BerthaDocumento8 páginasCT7 Hornos para Aceros - Prof. BerthaOscar UribeAún no hay calificaciones

- Piro 3 2Documento3 páginasPiro 3 2rioni ordonez guzmanAún no hay calificaciones

- Exposicion de Fundicion.Documento43 páginasExposicion de Fundicion.ELOY HUAMAN QUISPEAún no hay calificaciones

- Procesos Electroquímicos de Recubrimiento MetálicoDocumento8 páginasProcesos Electroquímicos de Recubrimiento Metálicoivan jarvioAún no hay calificaciones

- Tratamientos Superficiales Del CobreDocumento7 páginasTratamientos Superficiales Del Cobrealdair quinteroAún no hay calificaciones

- SiderurgiaDocumento9 páginasSiderurgiaKevin Coronado SalvadorAún no hay calificaciones

- Tratamienttos Termicos Aleaciones No Ferreas-1Documento19 páginasTratamienttos Termicos Aleaciones No Ferreas-1Wendy Stephania Mejia SilvaAún no hay calificaciones

- 03 Tratamiento Termico II-2023 - ClaseDocumento32 páginas03 Tratamiento Termico II-2023 - Clasekevin max antezana garibayAún no hay calificaciones

- Procesos de Obtencion Del Hierro AceroDocumento103 páginasProcesos de Obtencion Del Hierro AceroivanAún no hay calificaciones

- Bloque 4Documento14 páginasBloque 4Waly RonaldAún no hay calificaciones

- Bolpesol - Tema Estructuras y CaldereriaDocumento57 páginasBolpesol - Tema Estructuras y CaldereriaCARLOS ALBERTO BUITRAGO POSSOAún no hay calificaciones

- Obtencion de SN y ZNDocumento10 páginasObtencion de SN y ZNrichard ccahuana laymeAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Introducción a la química de los metales de transiciónDe EverandIntroducción a la química de los metales de transiciónAún no hay calificaciones

- Act 4 Circuitos Electromecanicos Cuadro ElectroneumaticaDocumento5 páginasAct 4 Circuitos Electromecanicos Cuadro ElectroneumaticaAlfredo RamosAún no hay calificaciones

- Propiedades Mecánicas Del Concreto y Del Acero de Refuerzo, Curvas Esfuerzo - Deformación.Documento14 páginasPropiedades Mecánicas Del Concreto y Del Acero de Refuerzo, Curvas Esfuerzo - Deformación.Anderley Andoni Delgado CubasAún no hay calificaciones

- Procesos ExógenosDocumento19 páginasProcesos Exógenosbenjamin gomezAún no hay calificaciones

- Vigas Doblemente ReforzadasDocumento13 páginasVigas Doblemente ReforzadasRousse RodriguezAún no hay calificaciones

- Mapa Conceptual de Métodos de Conservación de AlimentosDocumento1 páginaMapa Conceptual de Métodos de Conservación de AlimentosValeria Punzo100% (1)

- Ficha Tecnica de Metal ProteccionDocumento6 páginasFicha Tecnica de Metal ProteccionLenin O Lumba LAún no hay calificaciones

- Clase 3-4 - DAA V2Documento28 páginasClase 3-4 - DAA V2Gustavo Isaza ZapataAún no hay calificaciones

- 4 - Quimica de La Atmosfera - Capa de OzonoDocumento18 páginas4 - Quimica de La Atmosfera - Capa de OzonoVladimir DocteurAún no hay calificaciones

- Secador NeumaticoDocumento16 páginasSecador Neumaticoannymorales92Aún no hay calificaciones

- Rivera Leiva Gary Vicenzo PD 3 NRC.16316Documento6 páginasRivera Leiva Gary Vicenzo PD 3 NRC.16316Gary Vicenzo Rivera LeivaAún no hay calificaciones

- Investigacion Clasificacion EnlacesDocumento12 páginasInvestigacion Clasificacion EnlacesArturo AlvaradoAún no hay calificaciones

- 10 Árboles - y - Ejes 04 PDFDocumento49 páginas10 Árboles - y - Ejes 04 PDFkeviangelsAún no hay calificaciones

- Paso1 Grupo12Documento46 páginasPaso1 Grupo12angelica519_mAún no hay calificaciones

- QUINTA TAREA DE TRATAMIENTOS POR PRESION (Ramos Moran Daniel Josue) PDFDocumento6 páginasQUINTA TAREA DE TRATAMIENTOS POR PRESION (Ramos Moran Daniel Josue) PDFdaniel ramosAún no hay calificaciones

- El Dimetil ÉterDocumento9 páginasEl Dimetil ÉterLuis CchcAún no hay calificaciones

- Cuadro SinópticoDocumento3 páginasCuadro SinópticoEmanuel RodriguezAún no hay calificaciones

- UDEH OficialDocumento21 páginasUDEH OficialCarmen Armella LeañezAún no hay calificaciones

- Geosinclinal Vs Tectonica de PlacasDocumento7 páginasGeosinclinal Vs Tectonica de PlacasCristhian Dany Gallardo Mariano100% (1)

- Quiz 3.1 Temperatura, Calor y Energã A Interna - Revisià N Del Intento-1Documento5 páginasQuiz 3.1 Temperatura, Calor y Energã A Interna - Revisià N Del Intento-1barrecar29Aún no hay calificaciones

- Plantilla Estudiante Aula40Documento7 páginasPlantilla Estudiante Aula40Waldo EstebanAún no hay calificaciones

- RozamientoDocumento19 páginasRozamientoLady Alexandra Mendoza Pascual50% (2)

- Tema IiiDocumento3 páginasTema Iiiluis casadoAún no hay calificaciones

- Tema 2 ADocumento36 páginasTema 2 AgianAún no hay calificaciones

- Taller FísicaDocumento19 páginasTaller FísicaValentina FajardoAún no hay calificaciones

- Ecuacion de Cantidad de Movimiento Lineal 2mayo2017Documento8 páginasEcuacion de Cantidad de Movimiento Lineal 2mayo2017Denis Osorio QuinteAún no hay calificaciones

- Trabajo Escrito - Atmósfera Terrestre. Estructura VerticalDocumento32 páginasTrabajo Escrito - Atmósfera Terrestre. Estructura VerticalJoswil CastroAún no hay calificaciones

- Primera Ley de La Termodinámica y EntalpíaDocumento11 páginasPrimera Ley de La Termodinámica y EntalpíaFelipe JaraAún no hay calificaciones

- Ejercicios de Mecanica 2-1Documento2 páginasEjercicios de Mecanica 2-1Erick Montero Alcantara0% (1)