Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Civiles Tectonica

Cargado por

alejandra olivero0 calificaciones0% encontró este documento útil (0 votos)

5 vistas5 páginasTítulo original

INFORME CIVILES TECTONICA

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas5 páginasInforme Civiles Tectonica

Cargado por

alejandra oliveroCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

En el siguiente informe, el objetivo es detallar lo aprendido en la visita a la

empresa “TECTONICO” productos de concreto en Colombia.

La empresa esta ubicada en la vía Tolú viejo-San Onofre, la cual es una buena

ubicación, pues tiene unas canteras cercanas y también se encuentra alejada

un poco de la zona urbana por lo que no presentaran quejas de los altos

ruidos y de la dispersión de material, esto es de gran importancia para las

empresas fabricantes.

Para empezar, debemos saber que, esta empresa se dedica a la fabricación de

bloques de concreto (adoquines, bordillos, bloques). Para hacerlos, escogen,

cuidadosamente, su materia prima, la cuales son: cemento, agua y agregados

(arena de rio en este caso del ubicado en lorica y arena caliza). A estos

agregados se les realiza pruebas de granulometría para determinar si cumple

con las normas solicitadas. Estas pruebas son realizadas en la empresa puesto

que cuenta con un laboratorio propio.

Dependiendo del producto que se va a fabricar (basado en los resultados

obtenidos en laboratorio), se hace el diseño de mezcla; esta tarea la realiza el

gerente de calidad, Manuel Tobios, el cual es ingeniero civil.

Luego, el agregado es llevado a una planta, en donde, desde el cuarto de

controles, se programa la dosificación del concreto. Dicha dosificación, la

hacen por peso, para garantizar la homogeneidad de la mezcla. Una vez

hecho esto, los agregados se unen al cemento, agua y aditivos, en la

mezcladora planetaria. Ellos por lo general utilizan un aditivo que funciona

como: acelerante, plastificante y reductor de agua; para de esta manera

conseguir mezclas secas.

Las mezclas secas de concreto son las que usan para sus productos

prefabricados, como los bloques y adoquines, pues estas mezclas son útiles

cuando se necesita moldear el producto sin deformarse.

Cuando la mezcla esta lista pasa a la maquina vibro compresora, y se procede

a llenar los moldes de los bloques, en donde la maquina aplica la fuerza

necesaria para definirlos (los parámetros de vibrado son definidos

dependiendo del producto). La bandeja de bloques tiene una capacidad de 8

bloques (0,15) y tarda entre 15 a 20 segundos (depende de los parámetros y

el material). Trabajando a la capacidad máxima, en 20 horas, han fabricado,

entre 26000 a 27000 bloques.

Posteriormente, los bloques son llevados a cuartos de curado, por 24 horas.

Dichos cuartos permanecen cerrados con cortinas, donde logran una

humedad relativa de hasta 100% (esto equivale a tener el concreto

sumergido) y una temperatura de 60°C. Esto ocurre por el clima de la zona, el

cual es caluroso.

El proceso de curado consiste en mantener, en un ambiente húmedo,

el concreto por varios días después del vaciado, con el propósito de que éste

adquiera la totalidad de su resistencia (f'c) especificada en el plano y además

para evitar grietas superficiales.

Después de 24 horas, los bloques son llevados al patio de almacenamiento,

donde permanecen, hasta al menos, siete días; el objetivo de esto, es que

ellos logren la resistencia necesaria para ser transportados.

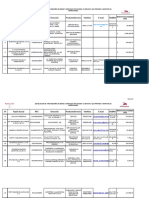

Antes de que el producto salga de la empresa, se les hace control de calidad

en el laboratorio; la norma utilizada para sus productos son los siguientes:

Bloques estructurales: NTC 4026

Bloques no estructurales: NTC 4076

Adoquines: NTC 2017

Una vez que se verifica el cumplimiento de la norma, el producto está listo

para ser despachado; no sin antes colocar un sello, donde se especifica el lote

de fabricación; esto es importante, pues así el cliente puede solicitar el

certificado de resistencia del producto.

Aparte de hablarnos del proceso constructivo de estos bloques, también nos

dijeron sobre cómo se clasifican estos:

Estructurales: Estos están regido por la 4026 como lo mencionamos

anteriormente y estos a su vez se dividen en:

De alta: la resistencia promedio de 3 unidades de ser 13 Mpa; estos

bloques son utilizados para mampostería estructural y refuerzo

verticalmente.

De baja: la resistencia promedio de 3 unidades de ser 8 Mpa; estos

bloques son utilizados para mampostería confinada.

No estructurales: Regido por la norma 4076, la resistencia promedio de 3

unidades debe ser 6 Mpa y son utilizados para división.

Otros de los temas socializados fueron sobre el sistema de viguetas

pretensadas y bovedillas de concreto; las cuales son utilizadas en sistema de

losas prefabricadas de concreto.

Este sistema se compone por 3 partes: componentes portantes (viguetas),

componente aligerante(bovedillas) y una capa de compresión del concreto.

Uno de los principales objetivos de la empresa es la mayor distribución de

estos productos a nivel nacional, debido que a nivel de costos son mucho más

viable.

En general fue una experiencia muy gratificante y enriquecedora para

nosotros como estudiantes de ingeniería civil ya que al momento de estar en

campo tendremos en cuenta todos los beneficios que brindan estos

productos, beneficios tales como ahorro en tiempo y dinero.

ANEXOS.

BIBLIOGRAFIA.

Curado del concreto - Aceros Arequipa

Curado del concreto | Aceros Arequipa

(1) Tectónico-E - YouTube

También podría gustarte

- Informe (Visita Tectonico)Documento6 páginasInforme (Visita Tectonico)alejandra oliveroAún no hay calificaciones

- Supermix FinalDocumento5 páginasSupermix FinalFernando PizarroAún no hay calificaciones

- Visita Tecnica SupermixDocumento5 páginasVisita Tecnica SupermixPablo Eduardo GallegosAún no hay calificaciones

- 2-Que Fabrica Una BloqueraDocumento6 páginas2-Que Fabrica Una BloqueraKarim ChiedAún no hay calificaciones

- NORMASDocumento7 páginasNORMASJHOSSY CECILIA RUIZ JARAMILLOAún no hay calificaciones

- Proceso de La Elaboracion de Adoquines y BlockDocumento10 páginasProceso de La Elaboracion de Adoquines y BlockRamiro Basilio MirandaAún no hay calificaciones

- Concretos de Alta ResistenciaDocumento15 páginasConcretos de Alta ResistenciaHéctor Iván Morales HuertaAún no hay calificaciones

- Ejecución de fábricas para revestir. EOCB0208De EverandEjecución de fábricas para revestir. EOCB0208Aún no hay calificaciones

- Trabajo de ProcesosDocumento6 páginasTrabajo de ProcesosWilliam CruzAún no hay calificaciones

- OUTINORDDocumento3 páginasOUTINORDdaavidAún no hay calificaciones

- Concreto Con Resistencia A Tempranas Edades-TeoriaDocumento11 páginasConcreto Con Resistencia A Tempranas Edades-TeoriaEduardo SotoAún no hay calificaciones

- Tabique Rojo Cholula PDFDocumento7 páginasTabique Rojo Cholula PDFignacio ciriloAún no hay calificaciones

- Informe de TranspoDocumento9 páginasInforme de TranspoXoffo KrcAún no hay calificaciones

- El Concreto Celular ULTIMODocumento21 páginasEl Concreto Celular ULTIMOAve Vi Es100% (1)

- Trabajo Iso 9001 Supermix Calidad en La ContrucionDocumento7 páginasTrabajo Iso 9001 Supermix Calidad en La Contrucionarnold figueroa paredesAún no hay calificaciones

- Metodos Constructivos en Tanques Digestores de La PTAR SALITREDocumento8 páginasMetodos Constructivos en Tanques Digestores de La PTAR SALITRESofia MunevarAún no hay calificaciones

- Resistencia Del ConcretoDocumento10 páginasResistencia Del ConcretoGilbert Baique CamachoAún no hay calificaciones

- Problema CeramicaDocumento10 páginasProblema CeramicaRaul Angel NAún no hay calificaciones

- Mpi Pry Pro 012 Concretos (v0)Documento10 páginasMpi Pry Pro 012 Concretos (v0)ALEXANDER ALFONSOAún no hay calificaciones

- Concretos Supermix SDocumento9 páginasConcretos Supermix SLuis Miguel Cutimbo CalizayaAún no hay calificaciones

- Morteros EnchapeDocumento13 páginasMorteros EnchapeNestor RamosAún no hay calificaciones

- ComparaciónDocumento11 páginasComparaciónLaurence Pozos MagañaAún no hay calificaciones

- TrabajoDocumento7 páginasTrabajoCAMARGO DIAZ YURY ALEJANDRAAún no hay calificaciones

- Placa AlveolarDocumento10 páginasPlaca AlveolarJuan FernandezAún no hay calificaciones

- Viguetas PretensadasDocumento16 páginasViguetas PretensadasDiego Betancourt50% (2)

- Informe Gira CementeraDocumento6 páginasInforme Gira CementerasolanoleAún no hay calificaciones

- Micro PavimentoDocumento13 páginasMicro PavimentoFelipe Antonio García AlvarezAún no hay calificaciones

- Elaboracion de ProbetasDocumento12 páginasElaboracion de Probetascarlosengineer100% (2)

- Laboratorio Densidad Del CementoDocumento13 páginasLaboratorio Densidad Del Cementocamilomaxteal0% (2)

- Informe #03 - Tecnologia Del ConcretoDocumento17 páginasInforme #03 - Tecnologia Del ConcretoALEJANDRA GOMEZ OLIVERAAún no hay calificaciones

- Proceso de Produccion de Prefabricados de ConcretoDocumento4 páginasProceso de Produccion de Prefabricados de ConcretorecoyaveAún no hay calificaciones

- Elaboracion Cilindros de ConcretoDocumento22 páginasElaboracion Cilindros de ConcretoEva Ortiz0% (1)

- Trabajo Iso 9001 SupermixDocumento7 páginasTrabajo Iso 9001 SupermixerickAún no hay calificaciones

- Bodega FiberockDocumento28 páginasBodega FiberockemmberriosmAún no hay calificaciones

- Informe Excon 2017Documento11 páginasInforme Excon 2017MARLY DORELLY YHOSEPH GONZALES GONZALESAún no hay calificaciones

- El Molde para La Maquina Es Según Sus Necesidades La Maquina Combo Completo Sale en 55000Documento7 páginasEl Molde para La Maquina Es Según Sus Necesidades La Maquina Combo Completo Sale en 55000YOLZAMBAún no hay calificaciones

- Sistema Tipo TunelDocumento19 páginasSistema Tipo TunelBetsy Jineth DuarteAún no hay calificaciones

- Tecnologia Del HormigonDocumento9 páginasTecnologia Del HormigonCarlos Macias AvilaAún no hay calificaciones

- PC BloquesDocumento12 páginasPC Bloquese994107Aún no hay calificaciones

- Expo VelariasDocumento15 páginasExpo VelariasNestor Eduardo Solis Campos100% (1)

- Edificio Coltejer-ExposiciónDocumento2 páginasEdificio Coltejer-ExposiciónMARCELA CALLE HOLGUÍNAún no hay calificaciones

- Manual Yeso ProyectadoDocumento16 páginasManual Yeso ProyectadocarlosgabrielzapatalAún no hay calificaciones

- Fabricacion de Prefabricados en Concreto en ColombiaDocumento8 páginasFabricacion de Prefabricados en Concreto en ColombiaJacob Curry0% (1)

- Nave Industrial de BloquesDocumento23 páginasNave Industrial de BloquesCRISTIAN ROBERTO MARTINEZ BLANDONAún no hay calificaciones

- Examen Tema 2Documento5 páginasExamen Tema 2Valentina GarciaAún no hay calificaciones

- INFORME DE LAB Rotura A CompresiónDocumento15 páginasINFORME DE LAB Rotura A Compresiónjonathan100% (1)

- Recomendacion Piso IndustrialDocumento21 páginasRecomendacion Piso IndustrialvicolopAún no hay calificaciones

- Concreto de Alta ResistenciaDocumento13 páginasConcreto de Alta ResistenciaYesica etna Tipo quillaAún no hay calificaciones

- INFORME ACADEMICO #7, Grupo 4Documento13 páginasINFORME ACADEMICO #7, Grupo 4myupafAún no hay calificaciones

- Elegir Concreto AdecuadoDocumento5 páginasElegir Concreto AdecuadoCamilo FernándezAún no hay calificaciones

- ReporteDocumento18 páginasReporteÓscar Hernández ChávezAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0109De EverandPastas, morteros, adhesivos y hormigones. EOCB0109Aún no hay calificaciones

- Material EsDocumento16 páginasMaterial EsMaría LeónAún no hay calificaciones

- Mortero de PegaDocumento12 páginasMortero de PegaLuis Rmrz100% (1)

- Materiales PrefabicadosDocumento47 páginasMateriales PrefabicadosDIEGO GRECO VEGA MERCADOAún no hay calificaciones

- Tecnicas Constructivas de Sistemas IndustrializadosDocumento15 páginasTecnicas Constructivas de Sistemas IndustrializadosCamilo FernandezAún no hay calificaciones

- Ficha Técnica - Mortero Polimérico Biomassa - A&E Construcción - Rev2Documento7 páginasFicha Técnica - Mortero Polimérico Biomassa - A&E Construcción - Rev2Renzo M. PomaAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCH0108De EverandPastas, morteros, adhesivos y hormigones. EOCH0108Aún no hay calificaciones

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209De EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Aún no hay calificaciones

- Ficha Tecnica Termoplastica BlancaDocumento3 páginasFicha Tecnica Termoplastica BlancaKikee Torres100% (1)

- Importacion de Las Obras CivilesDocumento4 páginasImportacion de Las Obras Civilesalejandra oliveroAún no hay calificaciones

- CASO TRES EJERCICIO 2 y 3Documento10 páginasCASO TRES EJERCICIO 2 y 3alejandra oliveroAún no hay calificaciones

- Integrales DoblesDocumento6 páginasIntegrales DoblesMaykoll Gil MartinezAún no hay calificaciones

- Curva EspiralizadaDocumento38 páginasCurva EspiralizadaJhon H. De La RosaAún no hay calificaciones

- Viasi-Introducción y Conceptos BasicosDocumento20 páginasViasi-Introducción y Conceptos BasicosJhon H. De La RosaAún no hay calificaciones

- Movimiento de Caida LibreDocumento8 páginasMovimiento de Caida Librealejandra oliveroAún no hay calificaciones

- Mapas GeologicosDocumento9 páginasMapas Geologicosalejandra oliveroAún no hay calificaciones

- CFis 5Documento91 páginasCFis 5pennybusterAún no hay calificaciones

- Modulo 6 Deformaciones de Las RocasDocumento6 páginasModulo 6 Deformaciones de Las Rocasalejandra oliveroAún no hay calificaciones

- Modulo 6 Deformaciones de Las RocasDocumento6 páginasModulo 6 Deformaciones de Las Rocasalejandra oliveroAún no hay calificaciones

- Politica Ambiental Belleza Exclusiva MG SasDocumento7 páginasPolitica Ambiental Belleza Exclusiva MG SasGina BotinaAún no hay calificaciones

- Presupuesto EfectivoDocumento2 páginasPresupuesto EfectivoJackelineElizabeth DiazOrtegaAún no hay calificaciones

- Tenis de Entrenamiento para Hombre Nike Flex Control 4Documento1 páginaTenis de Entrenamiento para Hombre Nike Flex Control 4Soluciones SolDHAún no hay calificaciones

- Agricultura en OruroDocumento1 páginaAgricultura en OruromaxitotiernoAún no hay calificaciones

- Caso Gamificación Crepes WafflesDocumento8 páginasCaso Gamificación Crepes WafflesJohanna CoronelAún no hay calificaciones

- Proyecto RinconDocumento218 páginasProyecto RinconJuanAún no hay calificaciones

- Enunciados Matemáticas FinancieraDocumento12 páginasEnunciados Matemáticas FinancieraEstuardo1991Aún no hay calificaciones

- Examen de Branding 2 Parte - Leonardo JacobDocumento9 páginasExamen de Branding 2 Parte - Leonardo JacobleonardoAún no hay calificaciones

- Cota15083b-2020-Ir (Bioanalitica Del Peru E.i.r.l.) - 15083-BvDocumento1 páginaCota15083b-2020-Ir (Bioanalitica Del Peru E.i.r.l.) - 15083-BvValery SamaniegoAún no hay calificaciones

- MATRIZ DE DIAGNOSTICO EFE y EFIDocumento24 páginasMATRIZ DE DIAGNOSTICO EFE y EFIAlejandro CastañedaAún no hay calificaciones

- A4 Directrices y Recursos para La Mejora ContinuaDocumento5 páginasA4 Directrices y Recursos para La Mejora ContinuaandreaAún no hay calificaciones

- Anexo 1 - Plan Emprendimiento Solidario: 1. Resumen de ProyectoDocumento5 páginasAnexo 1 - Plan Emprendimiento Solidario: 1. Resumen de ProyectoFidel marulanda perez cuellarAún no hay calificaciones

- Practicas Pre Profesionales - Upla HuancayoDocumento87 páginasPracticas Pre Profesionales - Upla HuancayoYor VR67% (3)

- Resumen OdebrechtDocumento3 páginasResumen OdebrechtMayuyis MuakAún no hay calificaciones

- Deficiencias en La Industria de La Construccion en El PerúDocumento3 páginasDeficiencias en La Industria de La Construccion en El PerúMarviin Mariiños QuiispeAún no hay calificaciones

- Actividad 3 Investigación Filosofia EmpresarialDocumento4 páginasActividad 3 Investigación Filosofia EmpresarialJaime GuillenAún no hay calificaciones

- Autoevaluación N°3 - ADMINISTRACION DE OPERACIONESDocumento6 páginasAutoevaluación N°3 - ADMINISTRACION DE OPERACIONESDavidAún no hay calificaciones

- Fabr I, S1Documento19 páginasFabr I, S1Luis Enrique AngelesAún no hay calificaciones

- Introducción y ConceptosDocumento27 páginasIntroducción y ConceptosJorge Luis Aguilar AlvaAún no hay calificaciones

- Taller 1 Periodo N°3 Emp. T Esquematica PDFDocumento2 páginasTaller 1 Periodo N°3 Emp. T Esquematica PDFjuan andres jara paradaAún no hay calificaciones

- Actividad 6 - Procesos IndustrialesDocumento7 páginasActividad 6 - Procesos IndustrialesGinna QuevedoAún no hay calificaciones

- Gestion de Recursos Humanos Optimizacion y OrganizacionDocumento7 páginasGestion de Recursos Humanos Optimizacion y OrganizacionMorenita MpgAún no hay calificaciones

- Modelos de SaludDocumento6 páginasModelos de SaludLisbeth LópezAún no hay calificaciones

- Empresa y Administración. Actividades Apoyo ResueltoDocumento3 páginasEmpresa y Administración. Actividades Apoyo ResueltojpsarrionAún no hay calificaciones

- Ejercicio Finanzas 2Documento2 páginasEjercicio Finanzas 2Pablo AndradeAún no hay calificaciones

- 3) Padron de Los Proveedore 2022.Documento9 páginas3) Padron de Los Proveedore 2022.Franklin Ruiz LopezAún no hay calificaciones

- Cuadro de Enfermeria Diciembre 2019Documento7 páginasCuadro de Enfermeria Diciembre 2019Anonymous PtbG8GAún no hay calificaciones

- Ejemplo ProrrateoDocumento15 páginasEjemplo Prorrateowilber campuzano100% (1)

- Tarea 1 MercadotecniaDocumento3 páginasTarea 1 MercadotecniaHeidy MadridAún no hay calificaciones

- Resolver Fallas: Dos Caminos para SolucionarDocumento36 páginasResolver Fallas: Dos Caminos para SolucionarLuis ToscaAún no hay calificaciones