Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo 3 Instrumentacion

Cargado por

sabelioTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo 3 Instrumentacion

Cargado por

sabelioCopyright:

Formatos disponibles

CAPITULO # 3

INSTRUMENTOS DE CONTROL Y SEGURIDAD

Instructor: Ing. Alejandro Foronda A 1

SISTEMAS DE REGULACIÓN

REGULADORES

• Los reguladores de presión son aparatos de control de flujo diseñados para

mantener una presión constante aguas abajo de los mismos. Este debe ser

capaz de mantener la presión, sin afectarse por cambios en las condiciones

operativas del proceso para el cual trabaja. La selección, operación y

mantenimiento correcto de los reguladores garantiza el buen desempeño

operativo del equipo al cual provee el gas.

• Los reguladores reductores de presión son equipos de control de flujo

diseñados para mantener una presión constante aguas abajo de ellos,

independientemente de las variaciones de presión a la entrada o los

cambios de requerimientos de flujo. La “carcaza” y los mecanismos

internos que componen un regulador, automáticamente controlan o

limitan las variaciones de presión a un valor previamente establecido.

Instructor: Ing. Alejandro Foronda A 2

• Existen diferentes, marcas, estilos y aplicaciones para la industria del Gas Metano.

Algunos tipos están constituidos por contenedores autocontrolados que operan

midiendo la presión de línea y manteniéndola en el valor fijado, sin necesidad de

fuentes externas de energía. Otros modelos requieren de una fuente externa

para ejecutar su función de control de la presión.

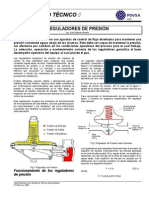

• Un regulador básicamente es una válvula de recorrido ajustable conectada

mecánicamente a un diafragma. (Ver figura 4.1). El diafragma se equilibra con la

presión de salida o presión de entrega y por una fuerza aplicada del lado

contrario, a la cara que tiene contacto con la presión de salida. La fuerza aplicada

del lado opuesto al diafragma puede ser suministrada por un resorte, un peso o

presión aportada por otro instrumento denominado piloto. El piloto es, por lo

general, otro regulador más pequeño o un equipo de control de presión. (En el

caso de la figura 1, aparte de la carga del resorte, existe la presión ejercida por el

aire (presión atmosférica)).

• Para comprender el funcionamiento de los reguladores, la figura 4.2 muestra un

diagrama esquemático de regulador auto-operado.

Instructor: Ing. Alejandro Foronda A 3

Elementos que componen un regulador:

• Restrictor: orificio de la válvula y tapón.

• Sensor: diafragma y conductos.

• Elemento de Carga: resorte, gas comprimido o gas

regulado suministrado por un piloto.

Video de

funcionamiento de

regulador

Instructor: Ing. Alejandro Foronda Arnez

• Los reguladores auto-operados funcionan bajo el

principio de equilibrio de fuerzas. Esencialmente,

las fuerzas aplicadas en la zona de alta presión

(Pe), aguas arriba, se equilibran o balancean con

las fuerzas de la zona de baja presión (Ps), aguas

abajo. Este equilibrio de fuerzas es causado por

la distribución de la energía (presión) en áreas

desiguales.

Instructor: Ing. Alejandro Foronda A 5

Instructor: Ing. Alejandro Foronda A 6

• Un regulador típico es una válvula de globo en la cual el vástago se mueve por la

interacción de un diafragma. El vástago es solidario al diafragma y su cambio de posición

es transferido al vástago, modificando el área de la sección transversal que atraviesa la

corriente de flujo. El movimiento del diafragma está “limitado” o “controlado" por un

resorte que actúa del lado opuesto al área que sensa la presión de entrega o presión a

controlar. La presión de entrada actúa sobre el área proyectada del tapón.

• Para alcanzar el balance de fuerzas, el área del diafragma debe ser mayor que el área

proyectada del tapón. En el diseño y fabricación de reguladores, la relación de superficies

diafragma/tapón es un factor muy importante para determinar la precisión y sensibilidad

del equipo.

• Existen dos (2) grandes categorías de reguladores: los auto-perados y los pilotados o

accionados con fuentes externas.

Instructor: Ing. Alejandro Foronda A 7

2.3.1. Tipo de reguladores

Reguladores Auto-Operados

Los reguladores auto-operados disponen de menos partes moviles. La

particularidad de contar con un resorte como único ajuste en la presión de entrega

le confiere una ventaja en las labores de operación y mantenimiento, sin embargo

esta simplicidad presenta desventajas operativas:

oDesbalance: Al incrementar la fuerza del resorte se aumenta el nivel de

presión a la salida.

oUn cambio en la presión de entrada también afecta la presión de salida (Por

ejemplo una variación de 100 psig. en la presión de entrada, en un regulador

cuya relación área diafragma/área tapón-orificio sea de 100:1, significa una

variación en la presión de entrega de 1 psig).

Instructor: Ing. Alejandro Foronda Arnez

oDecaimiento de presión: Es el cambio en la presión de salida por efecto del

desplazamiento del vástago. En equilibrio, cuando el regulador está

cerrado, el resorte imprime una fuerza de acuerdo a la Ley de Hooke. A

medida que el vástago de la válvula se desplaza, el resorte se deforma,

modificando la fuerza que transmite al diafragma. Los cambios en la fuerza

que imprime el resorte, implican a su vez cambios en la presión de salida.

Si la fuerza del resorte a lo largo del recorrido del vástago permaneciera

constante, no se presentaría el efecto de decaimiento de presión. Este

efecto es de particular relevancia en servicios de alta presión donde se

requieren resortes de alta resistencia. En estos casos el fabricante ofrece

una variedad de rangos, donde debemos seleccionar aquel que implique

menos deflexión del resorte para el nivel de presión de entrega a regular.

Instructor: Ing. Alejandro Foronda A 9

o Error de medición: De acuerdo a las características internas del

regulador, existe una determinada caída de presión a lo largo del

recorrido del fluido por los ductos internos del equipo. Esta caída

interna de presión se incrementa a medida que crece el caudal que

fluye por el artefacto. Los cambios internos de presión, por efecto del

flujo, causan inexactitudes en la medición de la presión de salida por

parte del diafragma, variando la presión de ajuste del regulador.

Instructor: Ing. Alejandro Foronda A 10

o Recuperación de Presión: Cuando un regulador abre completamente, requiere

de una fuerza adicional que devuelva el vástago a su posición original o de cierre

hermético. Esa fuerza adicional es suministrada por la presión de entrada y por

otro resorte (reten). En ambos casos la fuerza de retorno implica una fuerza de

entrada adicional que afecta la presión de salida. El efecto es importante cuando

el requerimiento de flujo es inestable y no se desean cambios en la variación de

la presión de entrega.

Estos efectos son considerados en el diseño de un regulador y debe buscarse su

compensación a la hora de seleccionar el equipo apropiado para cada caso. (Por

ejemplo, seleccionando el resorte con un rango de operación cercano al margen de

trabajo práctico podemos lograr que el decaimiento no sea muy alto y que este, a

su vez, contribuya a que la recuperación de presión y no afecte en gran medida la

presión de entrega. No obstante, cuando el proceso exige márgenes muy cortos de

variación se recomienda el uso de reguladores pilotados).

Instructor: Ing. Alejandro Foronda A 11

Instructor: Ing. Alejandro Foronda Arnez

REGULADORES PILOTADOS

• Los reguladores pilotados están conformados por un pequeño regulador, o piloto, que es

utilizado como control del regulador principal (Fig. 4.3.). El piloto, amplificador o

multiplicador tiene la habilidad de traducir los pequeños cambios en la presión aguas

abajo, en grandes cambios aplicados sobre el instrumento de medida (diafragma).

• El incremento relativo en la presión de salida del piloto versus el cambio en la presión de

entrega del regulador principal se le denomina ganancia. (Por ejemplo, si el cambio de

1psig. en la presión de ajuste del regulador principal significa un cambio de 10 psig en la

presión de salida del piloto, quiere decir que el piloto tiene una ganancia de 10).

• El fenómeno de ganancia le confiere al regulador pilotado su exactitud. (Por ejemplo, un

regulador que tenga un decaimiento de presión del 10 psig, con apertura completa, si se

le adiciona un piloto con una ganancia de 20, el decaimiento se convierte en 10/20 = 0,5

psig.).

Instructor: Ing. Alejandro Foronda A 13

• Una alta ganancia del piloto permite el movimiento rápido del vástago,

desde el nivel de completamente cerrado a completamente abierto, con el

mínimo cambio de presión aguas abajo; permitiendo una regulación más

precisa dentro del margen de flujo.

• El incremento en la sensibilidad del piloto y la reducción del decaimiento

de presión es una ventaja relativa. La ganancia del piloto incrementa

sensibilidad, causando el incremento de la ganancia de todo el sistema.

Esto puede causar inestabilidad en lazos de regulación o regulaciones en

serie, manifestándose como fluctuaciones periódicas o golpeteo al más

mínimo cambio de presión en el sistema. Una ganancia muy pequeña

resulta en una respuesta lenta del regulador, la cual se manifiesta como

variaciones por defecto o exceso de la presión de entrega.

Instructor: Ing. Alejandro Foronda A 14

Instructor: Ing. Alejandro Foronda A 15

• Para garantizar una correcta operación, el piloto debe ser configurado y seleccionado

acorde con el regulador principal. Las conexiones y elementos de medición de presión

deben tener un arreglo que permita el control y ajuste de la presión de entrega

adecuadamente, es decir, se debe contemplar la instalación de orificios o válvulas de

aguja, así como válvulas de alivio o de cierre rápido. Los primeros permitirán la puesta a

punto en campo del equipo y los segundos protegerán el sistema en caso de fallas.

• El piloto, por lo general, es un regulador pequeño y económico, comparado con el

regulador principal. Esto permite una gran flexibilidad para ajustar parámetros que

afectan el desempeño del sistema. Modificando el piloto se puede adaptar el regulador

principal a las condiciones específicas de nuestro proceso. (Por ejemplo, la sensibilidad

puede ser ajustada cambiando el orificio del piloto, el resorte del piloto, el diafragma, las

conexiones o tubos que sensan la presión e incluso hacer cambios en el regulador

principal acorde con los cambios del piloto). Existen muchas opciones y arreglos en

reguladores pilotados y al manejar sistemas de regulación en serie o paralelo, la gama de

alternativas para eliminar cualquier problema o desajuste es bastante amplia

Instructor: Ing. Alejandro Foronda A 16

La selección de un regulador, como en la mayoría de los equipos, está ligado

a consideraciones económicas, de operación y mantenimiento. El énfasis que

se haga para definir con exactitud el requerimiento de presión y flujo del

proceso, así como los márgenes de variación posibles y su impacto en la

producción, es el primer paso para garantizar una buena elección. Estos

equipos, si se seleccionan adecuadamente, pueden operar por muchos años

sin acarrear grandes costos de mantenimiento, pero la falla de uno de ellos

puede significar la parada del equipo que alimenta, de un tren de producción

o la parada de la planta en su totalidad. Por eso es importante tomar las

previsiones en la instalación a fin de contar con desvíos o by-pass que

permitan realizar labores de mantenimiento o recambio sin afectar la

continuidad de flujo. También es aconsejable contar con repuestos a la mano

de las partes susceptibles a daño, tales como: diafragma, carcaza, resortes,

etc. y dependiendo de la criticidad del proceso otro regulador de reemplazo.

Instructor: Ing. Alejandro Foronda A 17

2.3.2. Tipos de sistemas de regulación

Regulación de una sola etapa

Regulación de doble etapa o en cascada

Regulación activo/monitor

Regulación con sistema de bloqueo por sobre presión incluido

Instructor: Ing. Alejandro Foronda Arnez

Regulación de única etapa

Regulación en doble etapa o cascada: se realiza la regulación por etapas, es

decir cuando el primer regulador no puede llegar a la presión deseada,

necesitamos de otro regulador adicional para llegar de una presión media a

la deseada.

Se utiliza dos reguladores en serie para reducir y controlar en cascada la

presión de entrada de utilización.

El primer regulador tendrá que tener un 25 – 30 % mas de la presión

deseada y se deberá contar con un manometro entre ambos para verificar la

presión.

Si se arruinara el segundo regulador funcionara el primero pero con la

presión excedida en los 25-30%.

Este tipo de regulación se realiza cuando la entrada de presión es alta y

además es mas precisa.

Regulador Activo / Monitor:

consta de dos reguladores en serie, de los cuales uno trabaja “activo”

mientras el otro monitorea “monitor” permaneciendo este totalmente

abierto, entrando en funcionamiento de forma automática cuando el

regulador activo falla, esto debido a que la presión del regulador

monitor esta 5 psi; por encima del set del regulador activo .

En este arreglo el regulador monitor tienen sensores, conectados

aguas abajo del regulador activo.

Si el regulador activo deja de funcionar entran al instante en

funcionamiento el regulador el monitor y puede seguir funcionando.

Regulador con válvula de bloqueo por sobre presión incluido:

Instructor: Ing. Alejandro Foronda A 25

VÁLVULAS DE CONTROL

• Son órganos que realizan la función de regular el caudal de un fluido que se comanda a

distancia por medio de una señal neumática o eléctrica sobre un servoactuador que la

posiciona acorde a la orden de un controlador. Las válvulas son las encargadas de regular

el caudal del fluido de control que modifica el valor de la variable medida y por tanto de

la variable controlada. Las válvulas son los principales elementos finales de control.

• Una válvula de control interactúa directamente sobre las corrientes del proceso con la

finalidad de absorber una cantidad adecuada de caída de presión para así mantener al

sistema total en balance bajo todas las condiciones de operación. Mediante la regulación

de caídas de presión se logra el control inferencial de flujo, nivel, presión, temperatura,

p.H., es decir todas las variables vistas anteriormente de ahí su importancia. Su

aplicación ha avanzado desde sus comienzos en los 30´s, a ser un arte en los 50´s y casi

una ciencia en los 70´s. La selección de la válvula adecuada requiere la consideración de

muchos factores, para cubrir las demandas del proceso en lo referente a características

de control y confiabilidad mecánica.

Instructor: Ing. Alejandro Foronda A 26

• La válvula automática de control

generalmente constituye el último

elemento en un lazo de control instalado

en la línea de proceso y se comporta como

un orificio cuya sección de paso varia

continuamente con la finalidad de

controlar un caudal en una forma

determinada.

• Las válvulas de control constan

básicamente de dos partes que son: la

parte motriz o actuador y el cuerpo.

Instructor: Ing. Alejandro Foronda A 27

Actuador

• El actuador también llamado accionador o motor, puede ser neumático,

eléctrico o hidráulico, pero los más utilizados son los dos primeros, por ser

las más sencillas y de rápida actuaciones. Aproximadamente el 90% de las

válvulas utilizadas en la industria son accionadas neumáticamente. Los

actuadores neumáticos constan básicamente de un diafragma, un vástago

y un resorte tal como se muestra en la figura. Lo que se busca en un

actuador de tipo neumático es que cada valor de la presión recibida por la

válvula corresponda una posición determinada del vástago. Teniendo en

cuenta que la gama usual de presión es de 3 a 15 lbs/pulg² en la mayoría de

los actuadores se selecciona el área del diafragma y la constante del

resorte de tal manera que un cambio de presión de 12 lbs/pulg², produzca

un desplazamiento del vástago igual al 100% del total de la carrera.

Instructor: Ing. Alejandro Foronda A 28

Cuerpo de la válvula:

• El cuerpo de la válvula está provisto de un

obturador o tapón, los asientos del mismo y una

serie de accesorios. La unión entre la válvula y la

tubería puede hacerse por medio de bridas

soldadas o roscadas directamente a la misma. El

tapón es el encargado de controlar la cantidad de

fluido que pasa a través de la válvula y puede

accionar en la dirección de su propio eje mediante

un movimiento angular. Esta unido por medio de

un vástago al actuador.

Instructor: Ing. Alejandro Foronda A 29

CARACTERÍSTICAS DE CONTROL

Se refiere a la verificación del flujo que pasa a través de una válvula como una función del viaje del

tapón de la válvula y cubre dos casos:

El primero, cuando se considera a la válvula como un elemento aislado y a este comportamiento

se le conoce como característica inherente, ésta dependerá únicamente del diseño de los

interiores de la válvula, los principales tipos de características inherentes son:

• Abertura rápida

• Lineal

• Parabólica modificada

• Mariposa y bola caracterizada

• Igual porcentaje

Instructor: Ing. Alejandro Foronda A 30

Válvula de control Lineal

o La relación entre la abertura de la válvula y el flujo a caída de presión constante es una línea recta. Son usadas en las siguientes

aplicaciones:

o En procesos lentos.

o Cuando más del cuarenta por ciento de la caída de presión del sistema ocurre en la válvula.

o Cuando la mayoría de los cambios en el proceso sean resultado de carga.

o Como primera alternativa en las aplicaciones de control de nivel.

Válvula de control de igual porcentaje

En este caso la relación es exponencial. La principal propiedad de esta característica es que a igual incremento en el movimiento del

vástago de la válvula, producirá un cambio de igual porcentaje en el flujo a caída de presión constante, basado en el flujo antes que el

cambio sea hecho. Se utiliza en:

o En procesos rápidos.

o Cuando alta rangeabilidad es requerida.

o Cuando la dinámica del proceso no sea bien conocida.

o En cambiadores de calor cuando un incremento en el flujo del producto, requiere mucho mayor incremento en el medio de

enfriamiento calentamiento.

o Para cierre rápido.

o Como primera alternativa en aplicaciones de control de flujo y Presión.

Instructor: Ing. Alejandro Foronda A 31

Válvula de control de abertura rápida

• No es común asignarle una definición matemática a esta

característica. Su comportamiento es aproximadamente lineal en un

25% del viaje del tapón desde que éste se encuentra cerrado, y en

este intervalo se maneja del 60% al 70% del flujo total. Si se usa en

este rango se puede considerar como lineal, su uso fuera del mismo

es raro excepto en servicio abierto-cerrado. Son usadas en:

• Control de dos posiciones.

• Cuando la máxima capacidad de la válvula debe ser obtenida

rápidamente.

Instructor: Ing. Alejandro Foronda A 32

El segundo Cuando la válvula ha sido instalada, su comportamiento

cambiará, de acuerdo con el sistema y al porcentaje de caída de

presión de la válvula con respecto a la caída de presión total del

sistema. Ahora esta característica se conoce como instalada y es la

que definirá el comportamiento de la válvula en el sistema. Si los

cambios en la carga son poco apreciables, la selección de la

característica de la válvula es de poca importancia debido a que las

variaciones en el punto de control serán pequeñas. Pero cuando

grandes variaciones en la presión y en la carga ocurran, que es lo más

común, se requerirán respuestas rápidas de la válvula, siendo esta

respuesta función de la característica inherente de la válvula.

Instructor: Ing. Alejandro Foronda A 33

VALVULAS

Instructor: Ing. Alejandro Foronda A 34

Las válvulas se dividen en las siguientes categorías cuando son

divididas por construcción y características:

• Si el elemento de cierre 'rota' en la vía de circulación para detener el

flujo, por ejemplo: válvula de bola, válvula de mariposa.

Instructor: Ing. Alejandro Foronda Arnez 35

Si el elemento de cierre actúa como un 'sello o tapón' en la vía de

circulación para detener el flujo, por ejemplo: válvula de globo.

Instructor: Ing. Alejandro Foronda Arnez 36

Si el elemento de cierre de la válvula es 'insertado' en la vía de

circulación para detener el flujo, por ejemplo: válvula de compuerta.

Instructor: Ing. Alejandro Foronda Arnez 37

Si la vía de circulación por si misma es 'pinchada desde el exterior' para

detener el flujo, por ejemplo: válvula de diafragma.

Instructor: Ing. Alejandro Foronda Arnez 38

A continuación detallaremos algunos tipos de válvulas mas usadas en

nuestro rubro:

De Bola o esférica

Mariposa

Globo Video de golpe

de ariete

Tipos de válvulas De compuerta

Anti retorno

Aguja

Instructor: Ing. Alejandro Foronda Arnez 39

VÁLVULA DE COMPUERTA

La válvula de compuerta es de vueltas múltiples, en la cual se cierra el orificio con un disco vertical

de cara plana que se desliza en ángulos rectos sobre el asiento.

Recomendada para:

• Servicio con apertura total o cierre total, sin estrangulación.

• Para uso poco frecuente.

• Para resistencia mínima a la circulación.

• Para mínimas cantidades de fluido o liquido atrapado en la tubería.

Aplicaciones:

• Servicio general, aceites y petróleo, gas, aire, pastas semilíquidas, líquidos espesos, vapor, gases y

líquidos no condensables, líquidos corrosivos.

Instructor: Ing. Alejandro Foronda A 40

Ventajas:

• Alta capacidad.

• Cierre hermético.

• Bajo costo.

• Diseño y funcionamiento sencillos.

• Poca resistencia a la circulación.

Desventajas:

• Control deficiente de la circulación.

• Se requiere mucha fuerza para accionarla.

• Produce cavitación con baja caída de presión.

• Debe estar cubierta o cerrada por completo.

• La posición para estrangulación producirá erosión del asiento y del disco.

Materiales:

• Cuerpo: bronce, hierro fundido, hierro, acero forjado, Monel, acero fundido, acero inoxidable, plástico de PVC.

• Componentes diversos.

Instructor: Ing. Alejandro Foronda A 41

Valvula de compuerta

Instructor: Ing. Alejandro Foronda A 42

VÁLVULA DE MACHO (PLUG VALVE)

La válvula de macho es de ¼ de vuelta, que controla la circulación por medio

de un macho cilíndrico o cónico que tiene un agujero en el centro, que se

puede mover de la posición abierta a la cerrada mediante un giro de 90°

Recomendada para:

• Servicio con apertura total o cierre total.

• Para accionamiento frecuente.

• Para baja caída de presión a través de la válvula.

• Para resistencia mínima a la circulación.

• Para cantidad mínima de fluido atrapado en la tubería.

Instructor: Ing. Alejandro Foronda A 43

Aplicaciones:

• Servicio general, pastas semilíquidas, líquidos, vapores, gases, corrosivos.

Ventajas:

• Alta capacidad.

• Bajo costo.

• Cierre hermético.

• Funcionamiento rápido.

Desventajas:

• Requiere alta torsión (par) para accionarla.

• Desgaste del asiento.

• Cavitación con baja caída de presión.

Materiales:

• Hierro, hierro dúctil, acero al carbono, acero inoxidable, aleación 20, Monel, níquel, Hastelloy, camisa de plástico.

Instructor: Ing. Alejandro Foronda A 44

VÁLVULA DE GLOBO

Una válvula de globo es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o

tapón que sierra o corta el paso del fluido en un asiento que suele estar paralelo con la circulación

en la tubería.

Recomendada para:

• Estrangulación o regulación de circulación.

• Para accionamiento frecuente.

• Para corte positivo de gases o aire.

• Cuando es aceptable cierta resistencia a la circulación.

Aplicaciones:

• Servicio general, líquidos, vapores, gases, corrosivos, pastas semilíquidas.

Instructor: Ing. Alejandro Foronda A 45

Ventajas:

• Estrangulación eficiente con estiramiento o erosión

mínimos del disco o asiento.

• Carrera corta del disco y pocas vueltas para accionarlas, lo

cual reduce el tiempo y desgaste en el vástago y el bonete.

• Control preciso de la circulación.

• Disponible con orificios múltiples.

Desventajas:

• Gran caída de presión.

• Costo relativo elevado.

Materiales:

• Cuerpo: bronce, hierro, hierro fundido, acero forjado,

Monel, acero inoxidable, plásticos.

• Componentes: diversos.

Instructor: Ing. Alejandro Foronda A 46

VÁLVULA DE BOLA

Las válvulas de bola son de ¼ de vuelta, en las cuales una bola taladrada gira

entre asientos elásticos, lo cual permite la circulación directa en la posición

abierta y corta el paso cuando se gira la bola 90° y cierra el conducto.

Recomendada para:

• Para servicio de conducción y corte, sin estrangulación.

• Cuando se requiere apertura rápida.

• Para temperaturas moderadas.

• Cuando se necesita resistencia mínima a la circulación.

Aplicaciones:

• Servicio general, altas temperaturas, pastas semilíquidas.

Instructor: Ing. Alejandro Foronda A 47

Ventajas:

• Bajo costo.

• Alta capacidad.

• Corte bidireccional.

• Circulación en línea recta.

• Pocas fugas.

• Se limpia por si sola.

• Poco mantenimiento.

• No requiere lubricación.

• Tamaño compacto.

• Cierre hermético con baja torsión (par).

Desventajas:

• Características deficientes para estrangulación.

• Alta torsión para accionarla.

• Susceptible al desgaste de sellos o empaquetaduras.

• Propensa a la cavitación.

Materiales:

• Cuerpo: hierro fundido, hierro dúctil, bronce, latón, aluminio, aceros al carbono, aceros inoxidables,

titanio, tántalo, zirconio; plásticos de polipropileno y PVC. Asiento: TFE, TFE con llenador, Nylon, Buna-

N, neopreno.

Instructor: Ing. Alejandro Foronda A 48

VÁLVULA DE BOLA FLOTANTE (FLOAT BALL VALVE)

La válvula se sostiene sobre dos asientos en forma de anillos.

Instructor: Ing. Alejandro Foronda A 49

VÁLVULA DE BOLA GUIADA ("TRUNNION")

• La bola es soportada en su eje vertical de

rotación por unos muñones. Estos absorben

los esfuerzos que realizan la presión del

fluido sobre la bola, liberando de tales

esfuerzos el contacto entre la bola y el

asiento por lo que el par operativo de la

válvula se mantiene bajo. Este diseño es

recomendado en aplicaciones de alta

presión o grandes diámetros.

Instructor: Ing. Alejandro Foronda A 50

Tipos de Cuerpo

• Soldado: Las válvulas de bola soldadas garantizas la ausencia de fugas

durante la vida de la válvula, y no requiere de mantenimiento operativo.

Esto puede ser un factor muy importante especialmente para válvulas de

bola instaladas en tuberías bajo tierra o submarinas. También se elige este

diseño en fluidos peligrosos.

• Entrada superior: La bola se puede extraer desmontando la tapa superior.

La válvula puede ser reparada en la instalación.

• Entrada lateral: Cuerpo de una sola pieza. La bola se monta desde una

entrada axial.

• Cuerpo partido: El cuerpo lo forma dos o tres piezas. Permite la inspección

y mantenimiento de todas las parte internas.

Instructor: Ing. Alejandro Foronda A 51

VÁLVULAS DE MARIPOSA

La válvula de mariposa es de ¼ de vuelta y controla la circulación por medio de un disco

circular, con el eje de su orificio en ángulos rectos con el sentido de la circulación.

Recomendada para:

• Servicio con apertura total o cierre total.

• Servicio con estrangulación.

• Para accionamiento frecuente.

• Cuando se requiere corte positivo para gases o líquidos.

• Cuando solo se permite un mínimo de fluido atrapado en la tubería.

• Para baja ciada de presión a través de la válvula.

Aplicaciones:

• Servicio general, líquidos, gases, pastas semilíquidas, líquidos con sólidos en suspensión.

Instructor: Ing. Alejandro Foronda A 52

Ventajas:

• Ligera de peso, compacta, bajo costo.

• Requiere poco mantenimiento.

• Número mínimo de piezas móviles.

• No tiene bolas o cavidades.

• Alta capacidad.

• Circulación en línea recta.

• Se limpia por si sola.

Desventajas:

• Alta torsión (par) para accionarla.

• Capacidad limitada para caída de presión.

• Propensa a la cavitación.

Materiales:

• Cuerpo: hierro, hierro dúctil, aceros al carbono, acero forjado, aceros inoxidables, aleación 20, bronce, Monel.

• Disco: todos los metales; revestimientos de elastómeros como TFE, Kynar, Buna-N, neopreno, Hypalon.

• Asiento: Buna-N, viton, neopreno, caucho, butilo, poliuretano, Hypalon, Hycar, TFE.

Instructor: Ing. Alejandro Foronda A 53

VÁLVULAS DE AGUJA

La válvula de aguja es llamada así por el vástago cónico que hace de

obturador sobre un orificio de pequeño diámetro en relación el diámetro

nominal de la válvula.

El desplazamiento del vástago, si es de rosca fina, es lento y el hecho de que

hasta que no se gira un buen número de vueltas la sección de paso del fluido

es mínima, convierte esta válvula en una buena reguladora de caudal, por su

estabilidad, precisión y el diseño del obturador que facilita un buen sellado

metálico, con poco desgate que evita la cavitación a grandes presiones

diferenciales.

Es posible encontrar diseños con la disposición de los puertos de entrada y

salida de la válvula de forma angular, recta (90º) o lineal (0º).

Instructor: Ing. Alejandro Foronda A 54

En centrales hidráulicas se utilizan las

válvulas de aguja como bypass a la válvula

de mariposa o esférica de entrada a las

turbinas. Primero se opera con la válvula de

aguja, que puede trabajar mejor que la

principal a grandes diferencias de presión

sin cavitación, y una vez que la válvula

principal está a presiones equilibrida se

realiza su obertura evitando un golpe de

ariete de la instalación.

Instructor: Ing. Alejandro Foronda A 55

VÁLVULA DE RETENCIÓN

• Son válvulas de accionamiento automático, funcionan sin controles

externos y dependen para su funcionamiento de sentido de circulación o

de las presiones en el sistema de tubería. Como ambos tipos se utilizan en

combinación con válvulas de control de circulación, la selección de la

válvula, con frecuencia, se hace sobre la base de las condiciones para

seleccionar la válvula de control de circulación..

• La válvula de retención esta destinada a impedir una inversión de la

circulación. La circulación del líquido en el sentido deseado abre la válvula;

al invertirse la circulación, se cierra. Hay tres tipos básicos de válvulas de

retención: 1) válvulas de retención de columpio, 2) de elevación y 3) de

mariposa.

Instructor: Ing. Alejandro Foronda A 56

Instructor: Ing. Alejandro Foronda A 57

SISTEMAS DE SEGURIDAD

VÁLVULAS SHUT OFF

• Válvulas de seguridad de cierre se utilizan para interrumpir el flujo de gas

en caso de aumento o disminución de la presión con el fin de proteger la

tubería de gas y los instrumentos; ampliamente utilizado en la Regulación

de la presión de gas en estaciones de Medición.

• Bloquear o interrumpir el paso del fluido hacia un proceso o equipo con la

finalidad de proteger su integridad, en caso de evidenciar un descontrol de

los valores o rangos establecidos. (Presión, Temperatura, Nivel, LEL, Fuego,

etc.).

Instructor: Ing. Alejandro Foronda A 58

• Las válvulas de seguridad se pueden

encontrar en instalaciones industriales,

comerciales y domésticas. En general son

obligatorias en las instalaciones en las que

circulen o contengan fluidos sometidos, en

algunos momentos, a presiones no

admisibles.

Instructor: Ing. Alejandro Foronda A 59

El cierre de la válvula tiene un actuador acoplado

al elemento sensor que se ve afectada por la

presión aguas abajo en los siguientes casos:

• Aumenta la presión de salida por encima del

valor ajustado

• En caso de una ruptura del diafragma

• En caso de ruptura de los conductos de

sensado (tubing)

• Disminuir la presión de salida por debajo del

valor ajustado

Instructor: Ing. Alejandro Foronda A 60

Una instalación segura deberá contener, como

mínimo:

• Válvula de bloqueo manual (tipo esfera o similar).

• Filtro con drenaje.

• Manómetro para lectura de presión de entrada.

• Válvula de bloqueo automático.

• Regulador de presión.

• Válvula de alivio parcial.

• Manómetro para lectura de presión de salida.

Video

• Válvula de purga Ø ½”. funcionamiento

• Válvula de bloqueo manual (tipo esfera o similar). shutoff

Instructor: Ing. Alejandro Foronda A 61

VÁLVULA SHUT DOWN

• Una válvula shut down (también conocida como SDV o válvula de cierre de

emergencia, ESV, ESD o ESDV; o válvula de cierre de seguridad) es una válvula

accionada diseñada para detener el flujo de un fluido peligroso al detectar un

evento peligroso. Esto proporciona protección contra posibles daños a personas,

equipos o al medio ambiente. Las válvulas de cierre forman parte de un sistema

instrumentado de seguridad. El proceso de proporcionar protección de seguridad

automatizada al detectar un evento peligroso se denomina seguridad funcional

• Las válvulas de cierre están asociadas principalmente con la industria del

petróleo, aunque otras industrias también pueden requerir este tipo de sistema

de protección. La ley exige válvulas ESD en cualquier equipo colocado en una

plataforma de perforación en alta mar para evitar eventos catastróficos como la

explosión de BP Horizon en el Golfo de México en 2010.

Instructor: Ing. Alejandro Foronda A 62

• Una válvula de cierre de seguridad

debe ser a prueba de fallas, es decir,

cerca de la falla de cualquier

elemento del sistema de control de

entrada (como controladores de

temperatura, controladores de

presión de vapor), presión de aire,

presión de combustible, corriente

de un detector de llama o corriente

de otro dispositivos de seguridad

como corte por bajo nivel de agua y

corte por alta presión.

Instructor: Ing. Alejandro Foronda A 63

• Para fluidos, las válvulas de bola con asiento metálico se usan como

válvulas de cierre (SDV). El uso de válvulas de bola con asiento de metal

conduce a costos generales más bajos cuando se tiene en cuenta la pérdida

de producción e inventario, y los costos de reparación de válvulas

resultantes del uso de válvulas de bola con asiento blando que tienen un

costo inicial más bajo.

• Las válvulas de flujo directo, como las válvulas de bola de eje rotativo,

suelen ser válvulas de alta recuperación. Las válvulas de alta recuperación

son válvulas que pierden poca energía debido a la poca turbulencia de

flujo. Los caminos de flujo son rectos. Las válvulas de control giratorio, la

válvula de mariposa y las válvulas de bola son buenos ejemplos.

Instructor: Ing. Alejandro Foronda A 64

Instructor: Ing. Alejandro Foronda A 65

Para el cierre de la entrada de aire, se utilizan

comúnmente dos tipos distintos, es decir, válvulas de

mariposa y válvulas de compuerta abatible o de

guillotina. Debido a que los motores diesel encienden

el combustible utilizando compresión en lugar de un

encendido electrónico, apagar la fuente de

combustible a un motor diesel no necesariamente

detendrá el funcionamiento del motor. Cuando un

hidrocarburo externo, como el gas metano, está

presente en la atmósfera, puede ser absorbido por un

motor diésel causando una sobrevelocidad o

aceleración excesiva, lo que puede provocar una falla

catastrófica y una explosión. Cuando se accionan, las

válvulas ESD detienen el flujo de aire y evitan estas

fallas.

Instructor: Ing. Alejandro Foronda A 66

Como las válvulas de cierre forman

parte de un sistema, es necesario

operar la válvula por medio de un

actuador. Estos actuadores son

normalmente del tipo de potencia

de fluido a prueba de fallas.

Ejemplos típicos de estos son:

• Cilindro neumático

• Cilindro hidráulico

• Actuador electrohidráulico

Instructor: Ing. Alejandro Foronda A 67

Video shutdown

Además del tipo de fluido, los actuadores también varían

en la forma en que se almacena la energía para operar la

válvula bajo demanda de la siguiente manera:

• Cilindro de simple efecto: o retorno por resorte donde la

energía se almacena por medio de un resorte

comprimido

• Cilindro de doble efecto: la energía se almacena

utilizando un volumen de fluido comprimido

El tipo de actuación requerida depende de la aplicación, las

instalaciones del sitio y también el espacio físico

disponible, aunque la mayoría de los actuadores utilizados

para válvulas de cierre son del tipo de retorno por resorte

debido a la naturaleza a prueba de fallas de los sistemas de

retorno por resorte.

Instructor: Ing. Alejandro Foronda A 68

VÁLVULA DE ALIVIO

• Las válvulas de alivio de presión, también llamadas válvulas de seguridad o válvulas de

alivio, están diseñadas para aliviar la presión cuando un fluido supera un límite

preestablecido (presión de trabajo). Su misión es evitar la explosión del sistema

protegido o el fallo de un equipo o tubería por un exceso de presión. Existen también las

válvulas que alivian la presión de un fluido cuando la temperatura (y por lo tanto, la

presión) supera un límite establecido por el fabricante.

• Es muy importante en estas válvulas que la liberación del fluido se haga hacia el exterior,

en un lugar visible, puesto que habitualmente la fuga indica un fallo del sistema normal

de regulación, y de este modo el operador puede saber que hay un problema y que debe

tomar medidas para corregirlo. Sin embargo, en la industria no todas las válvulas deben

liberar el fluido al exterior: en el caso de gases o líquidos peligrosos la liberación debe

hacerse hacia contenedores especiales.

Instructor: Ing. Alejandro Foronda A 69

• Las válvulas de alivio de presión se utilizan también para controlar procesos, en estos casos las válvulas

actúan enviando los fluidos a determinados lugares dependiendo de presión del sistema.

• Las Válvulas de accionamiento por resorte de alivio con asiento blando, normalmente utilizado en

aplicaciones o Skids de regulación de presión y medición con alivio parcial. Cuerpo de acero al carbono y

acero inoxidable.

• Las Válvulas de alivio operadas por piloto con alta precisión y repetitividad según las normas, utilizado en

aplicaciones y/o Skids de regulación de presión con precisión entre sus tamaños.

• Accionadas con válvulas que se utilizan como dispositivos de protección en los sistemas de gas, que operan

ventilación a la atmósfera el exceso de presión del sistema, evitando daños a los reguladores de presión,

medidores de flujo y otros equipos.

• Diámetros disponibles: 3/4 "x 3/4", 3/4'' x 1'', 1'' x 1'' o 2'' x 2.1 / 2'' (rosca NPT), Regulación de la presión

(min / max): 200 / 3.800 mmwc, Cuerpo de la válvula: hierro dúctil.

Instructor: Ing. Alejandro Foronda A 70

Las válvulas de alivio, tienen las siguientes funciones:

• Proteger vidas humanas.

• Proteger las instalaciones.

• Ventear el fluido sobre presurizado.

• Abrirse a la presión seteada.

• Aliviar la cantidad establecida de fluido.

• Cerrarse cuando el sistema regresa a un nivel seguro.

Instructor: Ing. Alejandro Foronda A 71

Video

funcionamiento

valvula alivio

Instructor: Ing. Alejandro Foronda A 72

También podría gustarte

- Funcionamiento de Un Regulador de PresionDocumento5 páginasFuncionamiento de Un Regulador de Presionprocrastinate1969Aún no hay calificaciones

- Reguladores de PresionDocumento5 páginasReguladores de PresionCinthia JacanamijoyAún no hay calificaciones

- ST 19Documento4 páginasST 19Sarelys ZavalaAún no hay calificaciones

- Reguladores de PresiónDocumento6 páginasReguladores de PresiónMarco A VelascoAún no hay calificaciones

- Controladores de PresiónDocumento15 páginasControladores de Presiónricardool333100% (1)

- Marco Teorico Regulacion Del Aire ComprimidoDocumento7 páginasMarco Teorico Regulacion Del Aire ComprimidoLuis Franco Anzaldo GomezAún no hay calificaciones

- Limitador de Presión en Sistemas HidráulicosDocumento8 páginasLimitador de Presión en Sistemas HidráulicosEdgar Leon LopezAún no hay calificaciones

- Válvulas de presión: reguladoras, de control, de descarga y de secuenciaDocumento7 páginasVálvulas de presión: reguladoras, de control, de descarga y de secuenciaAlberto Aguilar RuizAún no hay calificaciones

- Regulacion de ValvulasDocumento4 páginasRegulacion de ValvulasCristian MamaniAún no hay calificaciones

- Válvulas IiDocumento17 páginasVálvulas IiJavier RodríguezAún no hay calificaciones

- Estación de Regulación y MediciónDocumento11 páginasEstación de Regulación y MediciónVirginia Gonzalez MendietaAún no hay calificaciones

- Seccion III Actuadores y ValvulasDocumento30 páginasSeccion III Actuadores y ValvulasantonioAún no hay calificaciones

- Válvula reguladora presiónDocumento5 páginasVálvula reguladora presióncxgarcianAún no hay calificaciones

- Grupo 5 - Válvulas Control 2.6-2.9Documento30 páginasGrupo 5 - Válvulas Control 2.6-2.9Luis HBAún no hay calificaciones

- Reguladores y Medidores de Gas Tema 5Documento17 páginasReguladores y Medidores de Gas Tema 5Julio TorresAún no hay calificaciones

- Valvula de ContolDocumento106 páginasValvula de ContolrevleAún no hay calificaciones

- Valvula de Contol2 - 2Documento52 páginasValvula de Contol2 - 2revle100% (5)

- Tema #4 Valvulas de ControlDocumento31 páginasTema #4 Valvulas de ControlCristhian Gonzales MercadoAún no hay calificaciones

- Válvulas de alivio de presión: cómo funcionan y aplicacionesDocumento9 páginasVálvulas de alivio de presión: cómo funcionan y aplicacionesAriel TorresAún no hay calificaciones

- Optimización de controladores PID mediante métodos de Zeigler-Nichols y AtkinsonDocumento6 páginasOptimización de controladores PID mediante métodos de Zeigler-Nichols y Atkinsonluces_hot21Aún no hay calificaciones

- Temporizador neumático: funcionamiento y aplicacionesDocumento7 páginasTemporizador neumático: funcionamiento y aplicacionesLuis OrtegaAún no hay calificaciones

- Introducción a la Neumática: Generación, tratamiento y elementosDocumento17 páginasIntroducción a la Neumática: Generación, tratamiento y elementosGuillermo Reyes VillarruelAún no hay calificaciones

- Modelo 4150 4160Documento10 páginasModelo 4150 4160Wilmar EstepaAún no hay calificaciones

- Funcionamiento Del Regulador de PresiónDocumento2 páginasFuncionamiento Del Regulador de PresiónJesus Alonso CervantesAún no hay calificaciones

- Válvulas HidráulicasDocumento9 páginasVálvulas HidráulicasLuis OrtegaAún no hay calificaciones

- Compresores booster, intensificadores y control de capacidadDocumento16 páginasCompresores booster, intensificadores y control de capacidadSergio David Díaz YaguaranAún no hay calificaciones

- Valvula de Contol 00Documento106 páginasValvula de Contol 00Jesus Sanchez MarquezAún no hay calificaciones

- Controladores NeumáticosDocumento4 páginasControladores NeumáticosAlexis Moreno RodriguezAún no hay calificaciones

- Instructivo VSD Rev 1Documento4 páginasInstructivo VSD Rev 1ingenieria_377024831Aún no hay calificaciones

- Capitulo11 - Válvulas de PresiónDocumento5 páginasCapitulo11 - Válvulas de PresiónAngelito_HBKAún no hay calificaciones

- Válvulas neumáticas reguladoras y de seguridadDocumento13 páginasVálvulas neumáticas reguladoras y de seguridadyensor ollidabAún no hay calificaciones

- Regulador CapacidadDocumento2 páginasRegulador Capacidadaucadenas100% (1)

- Clase 1Documento6 páginasClase 1Alejandro RojasAún no hay calificaciones

- PresostatosDocumento10 páginasPresostatosRocío Chevalier ChevalierAún no hay calificaciones

- Válvulas DE CONTROL Y DE Presión 2Documento13 páginasVálvulas DE CONTROL Y DE Presión 2Pancho TobarAún no hay calificaciones

- Presion CompensadaDocumento18 páginasPresion CompensadaVictor Acuña100% (1)

- Tarea 2 Juan Manuel Carballo RodriguezDocumento4 páginasTarea 2 Juan Manuel Carballo RodriguezJuan Manuel Carballo RodriguezAún no hay calificaciones

- Edoc - Tips Temporizador-NeumaticoDocumento33 páginasEdoc - Tips Temporizador-NeumaticoCarlos Perez RamirezAún no hay calificaciones

- XurumibukubDocumento2 páginasXurumibukubSaul ValenzuelaAún no hay calificaciones

- VentiladoresDocumento16 páginasVentiladoresAlejandro Cisneros100% (1)

- Aplicación de Circuitos Neumáticos Con PLCDocumento13 páginasAplicación de Circuitos Neumáticos Con PLCHector VazquezAún no hay calificaciones

- Jefferson - Astudillo - Válvulas de Caudal y PresiónDocumento4 páginasJefferson - Astudillo - Válvulas de Caudal y PresiónJeff DarkAún no hay calificaciones

- 4.4.-Principio y Funcionamiento de Valvulas de Control de CaudalDocumento34 páginas4.4.-Principio y Funcionamiento de Valvulas de Control de CaudalLevi100% (1)

- VENTILADORESDocumento39 páginasVENTILADORESJafet Martinez100% (2)

- Principio de Funcionamiento de Los Controladores Neumaticos - Tobera-PalometaDocumento4 páginasPrincipio de Funcionamiento de Los Controladores Neumaticos - Tobera-PalometaJimmy GonzalezAún no hay calificaciones

- Regulacion de Presion de BombasDocumento11 páginasRegulacion de Presion de BombasJose Valdez RuizAún no hay calificaciones

- Regulador de ContrapresionDocumento10 páginasRegulador de ContrapresionVkrito Almache100% (1)

- Unidad 6 - Controladores Neumáticos - Presentación-Teoria 2021Documento42 páginasUnidad 6 - Controladores Neumáticos - Presentación-Teoria 2021Richard MaidanaAún no hay calificaciones

- Válvulas de PresiónDocumento18 páginasVálvulas de PresiónErick Ernesto Navarrete ReyesAún no hay calificaciones

- Funcionamiento y Reglaje de Los PreostatosDocumento15 páginasFuncionamiento y Reglaje de Los PreostatosdannquizAún no hay calificaciones

- Válvulas de control de presión en práctica de laboratorioDocumento10 páginasVálvulas de control de presión en práctica de laboratorioAilthon JairAún no hay calificaciones

- Servomotores (Los Briagos)Documento18 páginasServomotores (Los Briagos)Oscar Dzib RodriguezAún no hay calificaciones

- Guia de Diseno Control de PresionDocumento10 páginasGuia de Diseno Control de PresionMarkAún no hay calificaciones

- Segundo Examen ParcialDocumento2 páginasSegundo Examen ParcialM Judith Corzo RoblesAún no hay calificaciones

- Tema10 PDFDocumento53 páginasTema10 PDFJoel Cazalla PuyolAún no hay calificaciones

- Manual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)De EverandManual de instrumentación para aire acondicionado: Del termostato a los sistemas de control y gestión de edificios (BMS)Calificación: 2 de 5 estrellas2/5 (1)

- Diseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaDe EverandDiseño Práctico De Cimentaciones Sujetas a Vibración Producida Por MaquinariaAún no hay calificaciones

- Guías Parramón para empezar a pintar. AerógrafoDe EverandGuías Parramón para empezar a pintar. AerógrafoAún no hay calificaciones

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoDe EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoCalificación: 4 de 5 estrellas4/5 (4)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- 8 ACOMETIDA Carta - de - Solicitud - de - PagoDocumento1 página8 ACOMETIDA Carta - de - Solicitud - de - PagoSabelio CardenasAún no hay calificaciones

- 11 ACOMETIDAS ADMINISTRACION Carta de Solicitud de Pago A ContabilidadDocumento1 página11 ACOMETIDAS ADMINISTRACION Carta de Solicitud de Pago A ContabilidadSabelio CardenasAún no hay calificaciones

- APOJCA 2016 - AcmDocumento2 páginasAPOJCA 2016 - AcmsabelioAún no hay calificaciones

- Formulario de Solicitud de Gas Industrial Final 2023Documento5 páginasFormulario de Solicitud de Gas Industrial Final 2023sabelioAún no hay calificaciones

- Calculo de Potencia de Caldera de PelletDocumento5 páginasCalculo de Potencia de Caldera de PelletAgn GarAún no hay calificaciones

- Contrato Tipo Emp Inst PDFDocumento3 páginasContrato Tipo Emp Inst PDFsabelioAún no hay calificaciones

- Calculo materiales muro ladrilloDocumento8 páginasCalculo materiales muro ladrilloGioco BonillaAún no hay calificaciones

- Transferencia de Custodia v1Documento228 páginasTransferencia de Custodia v1Yandry Chamba100% (1)

- Calculo materiales muro ladrilloDocumento8 páginasCalculo materiales muro ladrilloGioco BonillaAún no hay calificaciones

- Recetas EscaneadasDocumento3 páginasRecetas EscaneadasAnonymous TnGsxA1RAún no hay calificaciones

- Cambios MecanicosDocumento3 páginasCambios MecanicosNathalia GonzalezAún no hay calificaciones

- Maquinaria y Equipo MineroDocumento5 páginasMaquinaria y Equipo MineroNilson Puma PumacharaAún no hay calificaciones

- Trabajo Diseno de RápidasDocumento10 páginasTrabajo Diseno de RápidasKARINAAún no hay calificaciones

- Emotional Well-Being and Healthy LivingDocumento22 páginasEmotional Well-Being and Healthy LivingDARWIN ENRIQUE QUIROZAún no hay calificaciones

- El Procedimiento de Servidumbre MineraDocumento4 páginasEl Procedimiento de Servidumbre MineraWskacer Cerqos FaxseAún no hay calificaciones

- Sistemas neumáticos y electro-neumáticos: Laboratorio de mandos electroneumáticosDocumento12 páginasSistemas neumáticos y electro-neumáticos: Laboratorio de mandos electroneumáticosMartin Carbajal100% (1)

- Ejercicios FisicaDocumento7 páginasEjercicios FisicaDiego M CacerezAún no hay calificaciones

- Ginzburg 25 Años Paradigma IndiciarioDocumento5 páginasGinzburg 25 Años Paradigma IndiciarioLau MarcotriggianoAún no hay calificaciones

- Introduccion FarmacologiaDocumento65 páginasIntroduccion FarmacologiaLeonardo MedinaAún no hay calificaciones

- Funciones, Tipos y EjemplosDocumento3 páginasFunciones, Tipos y EjemplosMarco RLAún no hay calificaciones

- Cálculo de Elementos y Deflexiones de Una Curva Espiral PDFDocumento6 páginasCálculo de Elementos y Deflexiones de Una Curva Espiral PDFEdgar Olarte0% (1)

- Ensayo de La LinguisticaDocumento4 páginasEnsayo de La LinguisticaStephany Nicolle Ordoñez vasquezAún no hay calificaciones

- Tolima 1Documento249 páginasTolima 1Andrés quimbayoAún no hay calificaciones

- Memoria Descriptiva Fisiografia PDFDocumento38 páginasMemoria Descriptiva Fisiografia PDFRey Alan Kana HuillcaAún no hay calificaciones

- Mario Martinez Tarea 1 301301 1145Documento8 páginasMario Martinez Tarea 1 301301 1145Jhon Elkis forero MedinaAún no hay calificaciones

- Deber 4 - 1. Aplicaciones (Problemas Geométricos) PDFDocumento2 páginasDeber 4 - 1. Aplicaciones (Problemas Geométricos) PDFLeonardo SerranoAún no hay calificaciones

- Código de Ética para El Ejercicio Profesional de La Medicina Veterinaria La Medicina Veterinaria y La Zootecnia y La Zootecnia en ColombiaDocumento3 páginasCódigo de Ética para El Ejercicio Profesional de La Medicina Veterinaria La Medicina Veterinaria y La Zootecnia y La Zootecnia en ColombiaCarlos ArroyaveAún no hay calificaciones

- 50 Esquemas de Sermones Expositorios Sobre JuanDocumento152 páginas50 Esquemas de Sermones Expositorios Sobre JuanJuan Cascante JiménezAún no hay calificaciones

- Cosechadora Claas Lexion PDFDocumento73 páginasCosechadora Claas Lexion PDFJose Cantero Castillo100% (1)

- Analisis Vectorial BDocumento23 páginasAnalisis Vectorial BmwueaqpAún no hay calificaciones

- La Teología del Cuerpo según San Juan Pablo IIDocumento161 páginasLa Teología del Cuerpo según San Juan Pablo IIManu UrquizaAún no hay calificaciones

- PETRAMASDocumento8 páginasPETRAMASJuan José Huanca SarmientoAún no hay calificaciones

- Los 22 ArcanosDocumento5 páginasLos 22 ArcanosAnalí SalAún no hay calificaciones

- PRACTICA 5 Metabolismo BacterianoDocumento6 páginasPRACTICA 5 Metabolismo BacterianoVelásquez C. AlexAún no hay calificaciones

- Armando Cornejo - Reporte Industria Del PlasticoDocumento5 páginasArmando Cornejo - Reporte Industria Del PlasticoMitzia OdalysAún no hay calificaciones

- Practica No2 Enlace Quimico Equipo 1Documento7 páginasPractica No2 Enlace Quimico Equipo 1Johan MejiaAún no hay calificaciones

- Seminarios Grupos - Nutrición y DietoterápiaDocumento4 páginasSeminarios Grupos - Nutrición y DietoterápiaJudith CuMoAún no hay calificaciones

- Acoplador en Paralelo - ExposicionDocumento9 páginasAcoplador en Paralelo - ExposicionJosue CorreaAún no hay calificaciones

- Caratula TalleresDocumento44 páginasCaratula TalleresbrandonAún no hay calificaciones