Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Laboratorio 3

Laboratorio 3

Cargado por

dalin flores carrilTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Laboratorio 3

Laboratorio 3

Cargado por

dalin flores carrilCopyright:

Formatos disponibles

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

GUIA DE LABORATORIO Nº 3

EXPERIENCIA CURRICULAR : AUTOMATIZACION DE PROCESOS INDUSTRIALES

CICLO DE ESTUDIO : VIII

SEMESTRE : 2023-II

SESIÓN :3

SEMANA :3

MUMERO DE HORAS : 2 HORAS

SEDE : LIMA NORTE

DOCENTE : ING. ALEJANDRO MARTIN SOTO ALTAMIRANO

NOMBRE DE LA PRACTICA : PUESTA EN SERVICIO DE LA ESTACION DE

PROCESO MPS-PA FESTO “ESTACION DE LLENADO”

1. CAPACIDADES

1. Analiza el funcionamiento de la ESTACIÓN DE LLENADO FESTO.

2. Reconoce y representa simbólicamente los equipos e instrumento que utiliza la ESTACION DE

LLENADO FESTO.

2. INTRODUCCIÓN

Este texto presenta brevemente la estación compacta de Festo para experimentos en control de procesos.

En varios procesos industriales, es común que haya la necesidad de controlar el nivel de un depósito, o la

temperatura de un ambiente, o el caudal en una tubería o la presión en un cilindro, o el pH de una

solución. Normalmente, estos procesos no son sistemas de control simples y aislados, sino

interconectados, constituyendo complejas plantas industriales. Sin embargo, muchas de estas plantas

pueden ser descompuestas en subsistemas más simples de esta forma, una bancada para experimentos

en control como la MPS-PA puede ser usada con éxito para la enseñanza de los conceptos básicos de

control de procesos, donde el estudiante usará un sistema real y obtendrá resultados reales.

Comparaciones entre los resultados teóricos y de la simulación con resultados de experimentación

contribuye decisivamente a que el análisis y el diseño de controladores son de mejor calidad. En general,

sólo en las pruebas con el sistema físico surgen a la luz los efectos de los ruidos, de las perturbaciones y de

diversas no linealidades, que son normalmente desconsiderados en los estudios teóricos y de simulación,

en función de la necesidad de reducir el modelo para que técnicas más simple de análisis y de diseño se

pueden aplicar a partir de esta práctica de laboratorio, el alumno comenzará a familiarizarse con la

estación y lo que es posible hacer con ella utilizar diagramas estándares para describir el funcionamiento

del sistema.

3. PROTOCOLO DE SEGURIDAD I. INDICACIONES GENERALES

• Los estudiantes únicamente deberán trabajar con la estación en presencia y bajo la vigilancia de un

instructor.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

II. ELECTRICIDAD

• ¡Las conexiones eléctricas sólo deberán establecerse estando desconectada la corriente eléctrica en el

equipo!

• Utilizar únicamente baja tensión de máximo 24 V DC.

• Si se utilizan componentes con conexión de 220 VAC, las conexiones únicamente podrá realizarlas una

persona debidamente cualificada.

III. NEUMÁTICA

• No superar la presión máxima admisible de 800 kPa (8 bar).

• Conectar el aire comprimido sólo después de haber conectado los tubos flexibles y de haberlos

asegurado debidamente.

• No retirar tubos flexibles si el sistema se encuentra bajo presión.

IV. MECÁNICA

• Efectuar el montaje de todos los componentes de modo fijo en el panel de prácticas perfilado.

• Acceder a partes de la estación únicamente si no está en funcionamiento.

V. TÉCNICA DE PROCESOS

• ¡Rellenar el depósito únicamente si no se aplica tensión eléctrica!

• ¡Desconectar la alimentación de 24VDC y 220VAC!

• Utilizar agua corriente potable limpia (recomendado). De esta manera, la bomba podrá funcionar

durante más tiempo sin ser necesario realizar un trabajo de mantenimiento.

• La temperatura de funcionamiento máxima del depósito no deberá superar +65° C. • Las bombas no

deberán funcionar en vacío. No utilizar agua salada, líquidos sucios o líquidos viscosos en la bomba.

• Vaciar el líquido contenido en las estaciones/en el equipo antes de efectuar cambios en el tendido de

los tubos.

• Para evacuar el líquido de la estación, abrir la válvula de salida.

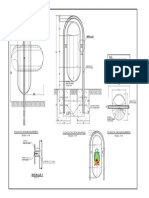

4.- DESCRIPCIÓN DE LOS COMPONENTES DEL PROCESO

DETECTORES

2 flotadores con interruptor para medición del nivel (5)

2 detectores de posición capacitivos

Sensor de ultrasonido (6)

3 detectores de reflexión directa

Barrera de luz

ACTUADORES

Bomba (9)

Válvula dosificadora de 2/2 vías (8)

Clasificador neumático (10)

Cinta de transporte, 2 tramos parciales completos (2)

COMPONENTES ADICIONALES

Placa de conexiones (4) con comparador

Pantalla táctil con escuadras de fijación (1)

Accionamiento del motor

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

ELEMENTOS PASIVOS

Tuberías

Depósito principal (3)

Depósito de dosificación (7)

UNIDADES DE CONTROL

Unidad de control y regulación

Regulador industrial PLC

Figura 1

BOMBA CENTRIFUGA

El bombeo del líquido está a cargo de dos bombas centrífugas. Una bomba mixta transporta el líquido

desde los depósitos de dosificación hacia el depósito principal con el fin de llevar a cabo la operación de

mezcla. La segunda bomba transporta el líquido hacia la estación PA siguiente.

Las bombas centrífugas no deben funcionar en seco. Por ello deben llenarse con

líquido El depósito y los tubos que llevan hacia las bombas y que provienen de ellas antes de poner en

funcionamiento las instalaciones.

Las bombas no deben funcionar en seco. Para conectar las bombas deberá consultarse el esquema de

distribución eléctrico.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

CONTROL DE NIVEL DE LLENADO

La estación de llenado incluye las siguientes soluciones técnicas para controlar el nivel de llenado:

• Detectores de posición capacitivos. En el primer depósito de dosificación, uno en laparte superior

y otro en la inferior.

• Flotador con interruptor en el depósito de dosificación y lateralmente en el depósito principal para

evitar que rebose el líquido.

• Sensor de ultrasonido para detectar el nivel de llenado mínimo en el depósito dedosificación.

DETECTORES DE POSICIÓN CAPACITIVOS

Dos detectores de posición capacitivos se encuentran en un costado del primer depósito de dosificación y

del depósito principal para controlar el nivel del líquido. Los detectores están montados en una barra

perfilada mediante escuadras de fijación. La posición de los detectores se ajusta mecánicamente a lo largo

de las barras perfiladas.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

FLOTADOR CON INTERRUPTOR

El flotador con interruptor controla el aumento del nivel del líquido dentro del depósito y hace las veces

de protección contra rebose. Si el nivel sube por encima de un máximo, se abre el contacto tipo Reed del

flotador interrumpiendo el circuito eléctrico de las bombas. Las bombas se desconectan.

TRANSMISOR DE ULTRASONIDO

El transmisor de ultrasonido mide el nivel de llenado en el depósito de dosificación. Este transmisor se

ajusta de tal modo que si el nivel es bajo, la tensión es pequeña y si aumenta el nivel, también aumenta la

tensión (línea característica invertida, 0...10V)..

BANDA TRANSPORTADORA CON DETECTORES

FOTOELECTRICOS

La cinta de transporte consta de dos partes que se montan en ángulo de 90°. El accionamiento de las

cintas está a cargo de motores con engranajes y con limitador de corriente de arranque.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

DETETORES FOTOELECTRICOS

La banda transportadora sólo empieza a funcionar si al comienzo de la banda (banda de transporte corta)

se encuentra un envase. Este envase activa la barrera de luz. En la zona del clasificador y al final de la cinta

también hay barreras de luz. La barrera en la zona del clasificador emite la señal de «Envase presente»,

con lo que puede empezar la operación de llenado. La señal emitida por la barrera de luz que se encuentra

al final de la cinta se encarga de desconectar los motores de las cintas de transporte.

EL CLASIFICADOR NEUMÁTICO

El clasificador neumático tiene dos cilindros de doble efecto con un bloqueo mecánico para evitar que

avancen o retrocedan al mismo tiempo. La leva frena los envases que llegan por la cinta de transporte. A

continuación empieza la operación de llenado. Al término de la operación de llenado, la leva se retira y el

envase lleno puede avanzar. La segunda leva avanza y evita que el siguiente envase sea transportado hacia

la estación de llenado. Al invertirse el sentido del movimiento de los cilindros, el envase queda bloqueado

por unos instantes.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

VALVULA SELENOIDE

. Esta válvula se monta en el tubo mediante un racor. La válvula se monta fijamente mediante una

escuadra metálica.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

5.- PROCEDIMIENTO EXPERIMENTAL FUNCIONAMIENTO MANUAL

El estudiante esperará que el docente le proporcione la estación energizada e inicializada.

Utilizara la interfaz grafica que se muestre en el panel HMI, todos los actuadores pueden activarse en la

pantalla táctil seleccionando el menú manual. Aparecerá la siguiente animación en el HMI que está

conectada vía ETHERNET al PLC FESTO-CPX. Reconocerá cada uno de los equipos que intervienen en la

estación de Llenado y describirá la secuencia para poder realizar el proceso en forma manual.

Esta estación está diseñada para poder representar los tipos de procesos implementados en la industria

moderna, como son los procesos continuos, procesos discretos y los de tipo batch.

Luego de poder comprender la dinámica del proceso.

FUNCIONAMIENTO DEL TRAMO DE REGULACIÓN DE LLENADO

Deberá regularse el nivel del líquido contenido en el depósito de dosificación. En el circuito de regulación,

la bomba hace las veces de elemento de control.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

El líquido se bombea desde el depósito principal hacia el depósito de dosificación. El nivel se detecta

mediante un sensor de ultrasonido (valor real) y ese nivel deberá mantenerse constante mientras que el

sistema funcione de modo continuo y aunque se produzcan fallos o cambios del valor real.

DESCRIPCIÓN DEL PROCESO DE LLENADO

El líquido se bombea del depósito principal hacia el depósito de dosificación. Los envases vacíos avanzan

sobre la cinta de transporte. El líquido se vierte en los envases a través de la válvula dosificadora en

función de la receta seleccionada.

Condiciones

• El depósito principal debe contener líquido (los detectores de posición inferior y superior están

activados). La estación no debe estar ocupada mientras no esté lleno el depósito principal.

• El depósito de dosificación está vacío.

FUNCIONAMIENTO MANUAL

Todos los actuadores pueden activarse en la pantalla táctil en el menú

manual/esquema de flujo. Se indican todos los valores analógicos y los estados de las señales. En

modalidad de funcionamiento manual, la estación debe constar como ocupada para que no se bombee

líquido hacia el depósito, proveniente de una estación previa. Al mismo tiempo tiene que poder activarse

la función de STOP en cualquier momento para desconectar todos los actuadores.

Una vez que se haya familiarizado con el manejo de la estación de llenado será capaz de utilizar las normas

ISA para representar y describir el proceso analizado.

La grafica que se muestra es otro modelo tomado de un HMI para representar la estación de llenado del

laboratorio.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

REPORTE DE LABORATORIO Nº3

SIMBOLOGIA UTILIZADA EN LOS PROCESOS

FECHA: …………. AULA: ………TURNO: ……. SESION……….

DOCENTE DEL CURSO: ………………

APELLIDOS Y NOMBRES DEL GRUPO O EQUIPO DE TRABAJO

1.----------------------------------------------------------------------------------------

2.----------------------------------------------------------------------------------------

3.----------------------------------------------------------------------------------------

4.----------------------------------------------------------------------------------------

Recopile las informaciones sobre las denominaciones y los símbolos correctos y complete el diagrama

P&ID utilizando las normas ISA.

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA ESCUELA DE INGENIERÍA INDUSTRIAL

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

• Complete la siguiente tabla donde se indique las siglas utilizadas para describir cada equipo de la

planta y se indique su significado y función.

N° Denominación ISA Significado o función

1 LIT Es un flotador con interruptor para la medición del nivel

2 LS + - Son detectores de posición específica de nivel.

3 LA Sensor ultrasónico de nivel.

4 LV Válvula con actuador neumático. Equipo que permite el paso del fluido.

5 PLC Controlador lógico programable. Programa para guardar instrucciones y

llevar a cabo funciones lógicas.

6 M Encargado de proporcionar energía a los equipos.

7 LV Válvula check, utilizada para no dejar regresar un fluido dentro de una

línea.

• Represente un diagrama de bloques de lazo cerrado indicando los equipos que intervienen.

CONTROLADOR

VALVULA DEPOSITO

DE ALTURA

TRANSMISOR SENSOR

ING. ALEJANDRO SOTO ALTAMIRANO

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERÍA INDUSTRIAL

• Documente la experiencia del laboratorio con un video describa cada uno de los equipos de la planta y

el funcionamiento de esta en el modo manual.

• ¿Qué conclusiones podemos indicar acerca del control de lazo en forma manual de la planta? ¿se

animaría a implementarlo?

➢ En la forma manual se pudo identificar y controlar algunos de los actuadores presentes en el

proceso de llenado.

➢ El control del proceso en forma manual es de un tipo de lazo abierto e inestable, pero a la vez

interactivo y comprensible.

➢ No, debido a que en una producción a mayor escala necesitando de la precisión del llenado, el

control podría ocasionar demora y errores; por ende, pérdidas económicas.

ING. ALEJANDRO SOTO ALTAMIRANO

También podría gustarte

- EjerciisosDocumento11 páginasEjerciisosWilmar Samuel Alva85% (13)

- 09-10-2019 161119 PM LABORATORIO 4Documento14 páginas09-10-2019 161119 PM LABORATORIO 4Erick Alexander Maldonado Sence0% (1)

- Grupo 9 - HeramientassDocumento18 páginasGrupo 9 - HeramientassAnsherlly MadeleineAún no hay calificaciones

- Prueba de Nivel de Logro - X Ciclo - ActualizadoDocumento13 páginasPrueba de Nivel de Logro - X Ciclo - ActualizadoAbraham Huarancca100% (2)

- Sesión n10 Estimacion y Prueba de Hipotesis SubeDocumento53 páginasSesión n10 Estimacion y Prueba de Hipotesis SubeDenisse NC0% (1)

- Trabajo Grupal Semanal 1 Grupo Nº6 HerramientasDocumento9 páginasTrabajo Grupal Semanal 1 Grupo Nº6 HerramientasPEDRO CESAR PARDO CHINGAAún no hay calificaciones

- ACTIVIDAD Sesion 5 - Grupo F CompletoDocumento4 páginasACTIVIDAD Sesion 5 - Grupo F CompletoYamila100% (2)

- Examen Parcial 01 ADocumento22 páginasExamen Parcial 01 AClaudia Cajo Zeña100% (3)

- Astm D 4767 Traduccion (Triaxial Cu)Documento20 páginasAstm D 4767 Traduccion (Triaxial Cu)VA Padilla100% (1)

- Sesion #9-EjerciciosDocumento15 páginasSesion #9-EjerciciosYamila100% (1)

- Informe Academico Direccion Tactica de OperacionesDocumento18 páginasInforme Academico Direccion Tactica de OperacionesAngel BlasAún no hay calificaciones

- Investigacion Operativa PresentacionDocumento36 páginasInvestigacion Operativa PresentacionIsrael Castro100% (1)

- Trabajo Grupal Sesion 12 Grupo Nº6 HerramientasDocumento6 páginasTrabajo Grupal Sesion 12 Grupo Nº6 HerramientasPEDRO CESAR PARDO CHINGAAún no hay calificaciones

- ejercICIO SEMANA 6Documento18 páginasejercICIO SEMANA 6Jhoselyn Horna linares100% (1)

- Laboratorio 2 AutomatizacionDocumento10 páginasLaboratorio 2 AutomatizacionJOSE ALBERTO NIETO MUÑOZ0% (1)

- Matriceria MMTT 201220Documento107 páginasMatriceria MMTT 201220Danny Castro CriizAún no hay calificaciones

- Taller BPMN Solicitud de ViajeDocumento2 páginasTaller BPMN Solicitud de ViajeYenifer Ayala Sanchez100% (3)

- Tarea DeoDocumento4 páginasTarea DeoDiego Anthony Aguilar Gonzales100% (1)

- Prueba Nivel de LogroDocumento10 páginasPrueba Nivel de LogroJOSEMARIA RAFAEL ARCE FALLA100% (1)

- Ensayo de Humedad Determinado Por SpeedyDocumento13 páginasEnsayo de Humedad Determinado Por SpeedyZevahc RalipAún no hay calificaciones

- Prueba de Logro de Competencia - Nivel Iv - Pacherres Perez JhonatanDocumento5 páginasPrueba de Logro de Competencia - Nivel Iv - Pacherres Perez JhonatanEsther cruz perez100% (4)

- Prueba de Logro de Competencia - Nivel IVDocumento5 páginasPrueba de Logro de Competencia - Nivel IVSHARON ALEJANDRA ARBILDO JULCA50% (2)

- PRACTICA Grupo 4 - X SolDocumento23 páginasPRACTICA Grupo 4 - X SolJESUS ALBERTO BARRETO ALVARADOAún no hay calificaciones

- Ejercicios03 Solucion TeoriaDocumento8 páginasEjercicios03 Solucion TeoriaKeyler Diaz Mendoza100% (1)

- Laboratorio 1Documento7 páginasLaboratorio 1Calet AcuñaAún no hay calificaciones

- AP02 Ejercicios Propuestos de Programación EnteraDocumento3 páginasAP02 Ejercicios Propuestos de Programación EnteraFranco AcostaAún no hay calificaciones

- Excavacion de Taludes Utilizando BanquetasDocumento8 páginasExcavacion de Taludes Utilizando BanquetasPEDRO SISOCOAún no hay calificaciones

- Ejercicio 1 Parcial 2Documento3 páginasEjercicio 1 Parcial 2Ronald Mirano Tito100% (1)

- Kely ExamenDocumento5 páginasKely ExamenElevi Briones Cojal100% (5)

- Laboratorio de Automatizacion 1 Sesion 2Documento6 páginasLaboratorio de Automatizacion 1 Sesion 2ShemarAún no hay calificaciones

- Archivo 6Documento4 páginasArchivo 6Carlos VilcaAún no hay calificaciones

- Prueba de Hipótesis - MegastatDocumento4 páginasPrueba de Hipótesis - MegastatEnzo AngelesAún no hay calificaciones

- Caso - Beneficios Del MRPDocumento4 páginasCaso - Beneficios Del MRPAnita Paz Rodríguez100% (2)

- Sesion 7. Pruebas de Hipotesis Parametricas para Dos PoblacionesDocumento41 páginasSesion 7. Pruebas de Hipotesis Parametricas para Dos PoblacionesJose luis Vargas caurino100% (1)

- Actividad Academica Sesion 5Documento2 páginasActividad Academica Sesion 5JuanAún no hay calificaciones

- Parcial IImiercolesherramientasDocumento5 páginasParcial IImiercolesherramientasFernando Garcia TupesAún no hay calificaciones

- Práctica 01 AsmatDocumento5 páginasPráctica 01 AsmatSergio RodrìguezAún no hay calificaciones

- Semana 10Documento39 páginasSemana 10balncaAún no hay calificaciones

- PrimeroDocumento2 páginasPrimeroJULISA BEJARANOAún no hay calificaciones

- Taller Teoria de ColasDocumento12 páginasTaller Teoria de ColasKarenVegaAún no hay calificaciones

- Ejercicio 1Documento3 páginasEjercicio 1Sheyla AlayoAún no hay calificaciones

- DEO - PRUEBA DE NIVEL DE LOGRO Nivel 3 DEODocumento8 páginasDEO - PRUEBA DE NIVEL DE LOGRO Nivel 3 DEOsonia huamán martel0% (1)

- Práctica DRPDocumento2 páginasPráctica DRPSergio Alexander Torrejon Ordoñez50% (2)

- Intervalo de Confianza para La Media Poblacional Con Varianza DesconocidaDocumento6 páginasIntervalo de Confianza para La Media Poblacional Con Varianza DesconocidaDelcar JoseAún no hay calificaciones

- ACTIVIDAD 03 (4) - Converted - by - AbcdpdfDocumento12 páginasACTIVIDAD 03 (4) - Converted - by - AbcdpdfClaudia Cajo ZeñaAún no hay calificaciones

- w20170403143237013 7000961849 04-04-2017 180255 PM Dualidad y SensibilidadDocumento19 páginasw20170403143237013 7000961849 04-04-2017 180255 PM Dualidad y SensibilidadAnonymous z3wyL2LPEAún no hay calificaciones

- Tarea AcademicaDocumento14 páginasTarea AcademicaRenzo PinedoAún no hay calificaciones

- ACTIVIDAD N ° 02 Chingay Morales JhampoolDocumento7 páginasACTIVIDAD N ° 02 Chingay Morales JhampoolBrayan ChingayAún no hay calificaciones

- Prevencion de Riesgos en PanaderiasDocumento40 páginasPrevencion de Riesgos en PanaderiasMila O.Aún no hay calificaciones

- Práctica 04 DiseñoDocumento9 páginasPráctica 04 DiseñoLuis ErickAún no hay calificaciones

- Examen INGECO Turno NocheDocumento5 páginasExamen INGECO Turno NocheJhonny Frann Huerta CarrascoAún no hay calificaciones

- Practica - Prueba de Hipotesis de Dos Muestras Semana 12Documento28 páginasPractica - Prueba de Hipotesis de Dos Muestras Semana 12mirka del pilar100% (1)

- Edoc - Pub Esttrabajosenati PDFDocumento249 páginasEdoc - Pub Esttrabajosenati PDFCarlos Sandoval0% (1)

- Ejercicios Cap XIIIDocumento5 páginasEjercicios Cap XIIIJunior Jose Acosta Jimenez0% (1)

- Probleamas A ResolverDocumento2 páginasProbleamas A ResolverLuisCoaquiraAún no hay calificaciones

- Evaluación Escrita DGP s-9Documento2 páginasEvaluación Escrita DGP s-9dennys rubio luna victoriaAún no hay calificaciones

- Actividad Semanal Sesión 6 Silvi PDFDocumento27 páginasActividad Semanal Sesión 6 Silvi PDFTania Paola Ipanaque Castillo100% (2)

- Practica Dirigida 9Documento4 páginasPractica Dirigida 9Carlos matelab50% (2)

- Practica GrupalDocumento4 páginasPractica GrupalHAROLD STEVE RAMOS GARCIAAún no hay calificaciones

- Ejercicio 4 Invope Empresario de GamarraDocumento4 páginasEjercicio 4 Invope Empresario de GamarraJhonatan CVAún no hay calificaciones

- Caso 5.1Documento1 páginaCaso 5.1nixon andrade100% (1)

- Laboratorio 2 AutomatizacionDocumento10 páginasLaboratorio 2 Automatizaciondalin flores carrilAún no hay calificaciones

- Laboratorio 2Documento10 páginasLaboratorio 2JOSE ALBERTO NIETO MUÑOZAún no hay calificaciones

- Laboratorio 03Documento13 páginasLaboratorio 03SHEYLA BLASAún no hay calificaciones

- Guía TRDDocumento22 páginasGuía TRDclaudiaAún no hay calificaciones

- Foco Par Led 56 ThomanDocumento40 páginasFoco Par Led 56 ThomanJavier Rodriguez RomeroAún no hay calificaciones

- Metrados ElectricasDocumento19 páginasMetrados ElectricasLuis OlvaresAún no hay calificaciones

- Pi-1000 Estructura Caex MuestraDocumento6 páginasPi-1000 Estructura Caex MuestraJonathan OlavarriaAún no hay calificaciones

- Planos Curso InventorDocumento32 páginasPlanos Curso InventorFernando GodoyAún no hay calificaciones

- Memoria Descriptiva Agua y Saneamiento Tingo, Luya, AmazonasDocumento12 páginasMemoria Descriptiva Agua y Saneamiento Tingo, Luya, AmazonasAnderson Julon PerezAún no hay calificaciones

- Detalle BasureroDocumento1 páginaDetalle BasureroLeslye Jackeline100% (1)

- 2 Resumen Ejecutivo 20221123 100747 831Documento8 páginas2 Resumen Ejecutivo 20221123 100747 831Asesoría y Consultoria.Aún no hay calificaciones

- Memoria Descriptiva Comandante JimenezDocumento9 páginasMemoria Descriptiva Comandante JimenezAlexAún no hay calificaciones

- Inclinometros SisgeoDocumento8 páginasInclinometros Sisgeocamilo ruizAún no hay calificaciones

- Tablas de RuteoDocumento3 páginasTablas de RuteoCarlos Arturo Valdez VargasAún no hay calificaciones

- Diagrama de MoodyDocumento2 páginasDiagrama de MoodyDiegoElGRANDEAún no hay calificaciones

- 10.Cb-01 (9) Caseta de Bombeo 01 - Cisterna 01Documento5 páginas10.Cb-01 (9) Caseta de Bombeo 01 - Cisterna 01Jesus Victor Miraval PenaAún no hay calificaciones

- Energetica106 PDFDocumento142 páginasEnergetica106 PDFEdisonAún no hay calificaciones

- CUADERNO+DE+INFORME Semana 10Documento8 páginasCUADERNO+DE+INFORME Semana 10Jesús PechoAún no hay calificaciones

- Tecnología de CerealesDocumento58 páginasTecnología de Cerealeslener rodriguezAún no hay calificaciones

- Instituto Politécnico Nacional: Laboratorio de Instrumentación Y ControlDocumento6 páginasInstituto Politécnico Nacional: Laboratorio de Instrumentación Y ControlMonserrat LópezAún no hay calificaciones

- Informe de MaterialesDocumento13 páginasInforme de Materialesanon_944075170Aún no hay calificaciones

- Touch Screen 1 PDFDocumento4 páginasTouch Screen 1 PDFmariaAún no hay calificaciones

- Practica 5 Aplificador de Audio en ProteusDocumento7 páginasPractica 5 Aplificador de Audio en ProteusGiovas CamachoAún no hay calificaciones

- Señalización de SeguridadDocumento12 páginasSeñalización de Seguridadarley ahumadaAún no hay calificaciones

- Guia N°5 Concentraciones de EsfuerzoDocumento3 páginasGuia N°5 Concentraciones de EsfuerzoDaniel Cerda SotoAún no hay calificaciones

- 1370620046918Documento9 páginas1370620046918Ramiro TiconaAún no hay calificaciones

- Solicitud de Transacciones SAP - 09.06.2021Documento5 páginasSolicitud de Transacciones SAP - 09.06.2021Rodrigo SepúlvedaAún no hay calificaciones

- Bit: El Bit Es La Unidad MínimaDocumento6 páginasBit: El Bit Es La Unidad MínimarebecagonzalezAún no hay calificaciones

- ListadoGVS18 Marzo PDFDocumento69 páginasListadoGVS18 Marzo PDFCesar A MontoyaAún no hay calificaciones