Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guía Examen Final Operaciones

Cargado por

Fernanda AlvaradoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guía Examen Final Operaciones

Cargado por

Fernanda AlvaradoCopyright:

Formatos disponibles

Guía examen final operaciones

MRP (material requirement plannig): primero era planeación de requerimiento de

materiales después fue planeación de recursos de manufactura y evoluciono a

planeación de recursos de la empresa (Enterprise resource planning, ERP).

Método lógico y fácil de entender para abordar el problema de determinar el número

de piezas, componentes y materiales necesarios para producir cada pieza final, se

basa en la demanda dependiente, se usa más en las industrias que hacen varios

productos por lotes con el mismo equipo de producción

Pedido por lote: Los usuarios pueden reservar el inventario para clientes

específicos, solicitar la producción de sub ensambles o ingresar pedidos que se

ensamblan sobre pedido, se desarrollan sobre pedido o cuya ingeniería es sobre

pedido, así como pedidos especiales ajustados a las necesidades. Por ejemplo:

industria alimenticia, farmacéutica o de productos químicos

Listado de materiales: (BOM) Archivo de computadora que contiene la descripción

completa del producto, listado de materiales, piezas y componentes y la secuencia

en la que se crea un producto.

Programa maestro: es el plan con los tiempos desglosados que especifica cuántas

piezas finales va a fabricar la empresa y cuándo, es un insumo importante del

proceso de MRP. Pero si la pieza final es grande o cara, el programa podría

organizar ensambles o componentes parciales.

Depende de varios factores: tiempo de espera de producción, compromiso de partes

y componentes a una pieza final específica, relación entre el cliente y el proveedor,

exceso de capacidad y rechazo o aceptación de la gerencia a hacer cambios.

Entradas programadas: representan pedidos que ya se hicieron y que está

previsto que lleguen a comienzos del periodo. Cuando se libera la papelería de un

pedido, lo que antes era un pedido “planeado” se convierte en una entrada

programada.

Modelo de un solo periodo y de periodo fijo: (modelo P) modelo de control de

inventario que especifica el inventario pedido al final de un periodo predeterminado.

El intervalo entre pedidos es fijo y la cantidad pedida varía.

Costos de producción básicos: son los costos fijos y variables en los que se

incurre al producir un tipo de producto determinado en un periodo definido. Entre

ellos se incluyen los costos de la fuerza de trabajo directos e indirectos, así como la

compensación regular y de tiempo extra.

Planeación de los recursos: (ERP) sistema de computadora que integra los

programas de aplicación en contabilidad, manufactura y las demás funciones en

una empresa. La integración se logra mediante una base de datos compartida por

todos los programas de aplicación.

Proceso de determinar cuáles son los recursos (tales como el personal, el software,

el equipamiento y el presupuesto) que necesitas para llevar a cabo un proyecto y, a

continuación, asignarlos aumentar al máximo la eficiencia.

Planeación a corto plazo: planeación que cubre un periodo que va desde un día

hasta seis meses, con incrementos diarios o semanales.

Rotación de inventarios: medida de la eficiencia de la cadena de suministro que

matemáticamente son inversas entre sí.

Rotación de inventarios = Costo de los bienes vendidos / Valor promedio del

inventario

Inventario de seguridad: las existencias que se manejan además de la demanda

esperada. En una distribución normal, ésta sería la media. Por ejemplo, si la

demanda mensual promedio es de 100 unidades y se espera que el próximo mes

sea igual, si se manejan 120 unidades, se tienen 20 unidades de inventario de

seguridad.

El inventario de seguridad se puede determinar con base en varios criterios

diferentes. Un enfoque común es que una compañía establezca que cierto número

de semanas de suministros se van a almacenar en el inventario. Sin embargo, es

mejor utilizar un enfoque que capte la variabilidad en la demanda.

Por ejemplo, un objetivo puede ser algo así como “establecer el nivel de inventario

de seguridad de modo que sólo haya 5% de probabilidad de que las existencias se

agoten en caso de que la demanda exceda las 300 unidades”. A este enfoque de

establecer los inventarios de seguridad se le conoce como enfoque de probabilidad.

Clasificación ABC: si el uso anual de las piezas de un inventario se presenta según

el volumen de dólares, por lo regular, la lista muestra que un número reducido de

piezas representa un volumen de dólares alto y que muchas piezas conforman un

volumen de dólares bajo, se basa en este principio para identificar el 20% de los

productos que genera aproximadamente el 80% de los resultados económicos y los

categoriza como productos Clase A, al siguiente 30% de productos los clasifica

como productos Clase B y al 50% restante como productos Clase C.

Estrategia o programación por niveles: son cuatro estrategias primarias para la

planeación de la producción: variar el tamaño de la fuerza de trabajo para cubrir la

demanda, trabajar horas extra y medio tiempo, variar el inventario según los

excedentes y la escasez, y subcontratar.

Una programación nivelada mantiene constante la producción durante un periodo.

Para cada periodo, mantiene constante la fuerza de trabajo y bajo el inventario, y

depende de la demanda para mover los productos, tiene muchas ventajas, por lo

que se convierte en la columna vertebral de la producción justo a tiempo:

1. Es posible planear todo el sistema para minimizar el inventario y el trabajo en

proceso.

2. Las modificaciones a los productos están actualizadas gracias a la poca

cantidad de trabajo en proceso.

3. Hay un flujo uniforme en todo el sistema de producción.

4. Los artículos comprados a los proveedores se entregan cuando se necesitan

y, de hecho, a menudo, se entregan directamente a la línea de producción.

Demanda dependiente: es la demanda de un producto o servicio provocada por la

demanda de otros productos o servicios. Por ejemplo, si una empresa vende 1,000

triciclos, entonces se van a necesitar 1 000 ruedas delanteras y 2 000 traseras. Este

tipo de demanda interna no necesita un pronóstico, sino sólo una tabulación.

Demanda independiente: la cantidad de productos que una empresa puede

vender, porque no se deriva directamente de la demanda de otros productos.

Planeación de producción: es una de las etapas fundamentales dentro de la

operación de una empresa, pues de su aplicación dependen los resultados y

ganancias que se logren alcanzar. Consiste en un complejo proceso que debe tomar

en cuenta todos los detalles de la cadena de producción para optimizar la gestión

de la misma y mejorar las expectativas de rendimiento y valor para el negocio.

Costos de la calidad: es lo que le cuesta a la organización desarrollar la función

de la calidad, es decir, lo que gasta produciendo con calidad (evitando, previniendo

o detectando los errores, inspeccionando los procesos, etc.), y también lo que

cuestan los errores producidos, se clasifican en cuatro tipos:

1. Costos de evaluación. Los costos de la inspección, pruebas y demás tareas

que garantizan que el producto o proceso sea aceptable.

2. Costos de prevención. La suma de todos los costos para prevenir defectos

como los costos de identificar la causa del defecto, poner en práctica la medida

correctiva para eliminar la causa, capacitar al personal, rediseñar el producto o

sistema y comprar equipo nuevo o realizar modificaciones.

3. Costos de falla interna. Costos por defectos en los que se incurrió dentro del

sistema: desperdicio, re trabajo, reparación.

4. Costos de falla externa. Costos por defectos que pasan el sistema: reemplazos

por garantía al cliente, pérdida de los clientes o buena voluntad, manejo de

quejas y reparación del producto.

Efecto látigo: la variabilidad de la demanda se magnifica conforme se pasa del

cliente al productor en la cadena de suministro.

Poka yokes: procedimientos que impiden que los errores inevitables se conviertan

en un defecto del servicio, traducido del japonés quiere decir, más o menos, “evitar

errores”, son comunes en las fábricas y están compuestos por cosas como

aditamentos para garantizar que las piezas sólo se puedan unir del lado correcto,

interruptores electrónicos que desconectan automáticamente el equipo cuando

ocurre un error, la presentación de las piezas antes de montarlas para asegurarse

de que se utilizan las cantidades correctas y las listas para comprobar que se sigue

la secuencia correcta de pasos. A diferencia de los poka-yokes de la manufactura,

los de los servicios muchas veces se aplican para evitar las fallas en las acciones

del cliente y del trabajador del servicio.

Algunos ejemplos son: las barras para medir la estatura en los parques de diversión,

las charolas con bajorrelieve que usan los cirujanos para asegurarse de que no han

olvidado un instrumento dentro del paciente, las cadenas para configurar las líneas

de espera, los sistemas de tome-un-número, los torniquetes, los timbres de los

cajeros automáticos para recordar a las personas que saquen su tarjeta, los timbres

de los restaurantes para garantizar que los clientes no dejan pasar su turno para

obtener mesa

Adquisición o planeación estratégica: Determinar el nivel general de capacidad

de los recursos de capital intensivo que mejor apoye la estrategia competitiva de la

compañía a largo plazo, algunos de los factores que se deben tomar en cuenta para

decidir si se aumenta la capacidad en el caso de la manufactura y también de los

servicios son:

Los efectos probables de las economías de escala.

Los efectos de las curvas de aprendizaje.

Las repercusiones de cambiar el enfoque de las instalaciones y el equilibrio

entre las etapas de producción.

El grado de flexibilidad de las instalaciones y de la fuerza de trabajo.

Diagrama de flujo de oportunidades: Se organiza para separar los pasos que

agregan y que no agregan valor

También podría gustarte

- Resumen de Coste & efecto de Robert S. Kaplan y Robin CooperDe EverandResumen de Coste & efecto de Robert S. Kaplan y Robin CooperAún no hay calificaciones

- Clase InventariosDocumento6 páginasClase InventariosVictoria FrutosAún no hay calificaciones

- Administración y Control de InventariosDocumento10 páginasAdministración y Control de InventariosrichardAún no hay calificaciones

- Planeamiento Con Imagenes1Documento18 páginasPlaneamiento Con Imagenes1pablomarc80-652979Aún no hay calificaciones

- Fundamentos Del Inventario y de La Producción 15-ADocumento35 páginasFundamentos Del Inventario y de La Producción 15-Aaugusto2388Aún no hay calificaciones

- Escrito Sistema de InventarioDocumento7 páginasEscrito Sistema de InventarioAileenAún no hay calificaciones

- Actividad de Aprendizaje Ch15Documento11 páginasActividad de Aprendizaje Ch15Ivan FernandezAún no hay calificaciones

- Gestión de Producción - Teoría.Documento6 páginasGestión de Producción - Teoría.Dylan SuarezAún no hay calificaciones

- Act Cap 11Documento7 páginasAct Cap 11Merari SerraltaAún no hay calificaciones

- Qué Es Gestión de InventariosDocumento7 páginasQué Es Gestión de InventariosArid MenfarAún no hay calificaciones

- Metodología Básica para El Cálculo Del Plan Maestro de ProducciónDocumento7 páginasMetodología Básica para El Cálculo Del Plan Maestro de ProducciónSebastian C. Prisciliano Delgado100% (2)

- Unidad 2 InvestigacionDocumento29 páginasUnidad 2 InvestigacionRoberto Sarmiento CompeanAún no hay calificaciones

- Entregable Administracion de InventariosDocumento11 páginasEntregable Administracion de InventariosRichard Bedoya CortesAún no hay calificaciones

- Escrito Sistemas de InventariosDocumento11 páginasEscrito Sistemas de InventariosCarlos RodriguezAún no hay calificaciones

- ADMINISTRACION_DE_INVENTARIOS_U4Documento42 páginasADMINISTRACION_DE_INVENTARIOS_U4Lorena MartinezAún no hay calificaciones

- Guía 21, Sistema de CosteoDocumento12 páginasGuía 21, Sistema de CosteoMichel GüizaAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento25 páginasPlaneación de Requerimientos de MaterialesanaAún no hay calificaciones

- Design and Analysis of Lean Production SystemsDocumento23 páginasDesign and Analysis of Lean Production Systemsefrainbss0% (2)

- Planeacion de Los Requerimientos de Los MaterialesDocumento5 páginasPlaneacion de Los Requerimientos de Los MaterialesJorge BolivarAún no hay calificaciones

- Administración de inventarios: costos y sistemasDocumento47 páginasAdministración de inventarios: costos y sistemasJorgito AcurioAún no hay calificaciones

- Evidencia 3 SISTEMAS DE INVENTARIODocumento12 páginasEvidencia 3 SISTEMAS DE INVENTARIOleonilde olarteAún no hay calificaciones

- ObtimizacionDocumento12 páginasObtimizacionNicol bautistaAún no hay calificaciones

- Para Determinar El Punto de Reorden Debe Tomarse en Cuenta ElDocumento20 páginasPara Determinar El Punto de Reorden Debe Tomarse en Cuenta ElAngie Lorena OSPINA QUINTEROAún no hay calificaciones

- Design and Analysis of Lean Production Systems PDFDocumento23 páginasDesign and Analysis of Lean Production Systems PDFRamon GrajedaAún no hay calificaciones

- Planificación de ProducciónDocumento9 páginasPlanificación de ProducciónMerary ArandaAún no hay calificaciones

- Escrito Sistemas de InventariosDocumento14 páginasEscrito Sistemas de InventariosJesus RodriguezAún no hay calificaciones

- Descripción de Los Requerimientos PDFDocumento5 páginasDescripción de Los Requerimientos PDFJahir AlonsoAún no hay calificaciones

- Trabajo #3Documento8 páginasTrabajo #3Fabiola RiveroAún no hay calificaciones

- UADS Ensayo Administración de producción y operaciones unidades 4,5,6Documento11 páginasUADS Ensayo Administración de producción y operaciones unidades 4,5,6Maxelis YnfanteAún no hay calificaciones

- Resumen 2do Parcial Adm Produccion MaianteDocumento13 páginasResumen 2do Parcial Adm Produccion MaianteMatias SeoaneAún no hay calificaciones

- 10 - Stock de SeguridadDocumento10 páginas10 - Stock de Seguridadmorepadularrosa1818Aún no hay calificaciones

- Resumen Produccion 2Documento10 páginasResumen Produccion 2Giannina SauriniAún no hay calificaciones

- Actividad #2elizabeth - Acevedo-Estrategias - de - Planes - ProduccionDocumento6 páginasActividad #2elizabeth - Acevedo-Estrategias - de - Planes - ProduccionJean Brandon Contreras AcevedoAún no hay calificaciones

- Costes EmpresarialesDocumento6 páginasCostes EmpresarialesJose FernándezAún no hay calificaciones

- Control de InventarioDocumento16 páginasControl de InventariosominiaAún no hay calificaciones

- Elementos Del CostoDocumento11 páginasElementos Del CostoManuel FerreiraAún no hay calificaciones

- 2.3 Planeacion de Requerimiento de Recursos. Cad. de SumDocumento26 páginas2.3 Planeacion de Requerimiento de Recursos. Cad. de SumGerardo Garcia Melchi100% (1)

- Unidad 5 Funciones de AsociaciónDocumento23 páginasUnidad 5 Funciones de AsociaciónDavis JazminAún no hay calificaciones

- Antecedentes y Conceptos de Planeacion de RequerimientosDocumento8 páginasAntecedentes y Conceptos de Planeacion de RequerimientosSuceth RodriguezAún no hay calificaciones

- Manufactura U 6Documento16 páginasManufactura U 6MARIO SILVAAún no hay calificaciones

- Consolidado 2..Documento10 páginasConsolidado 2..BEJNAMIN PACHECHO ROAAún no hay calificaciones

- Planificación inventarios ABCDocumento6 páginasPlanificación inventarios ABCGossip GirlAún no hay calificaciones

- PRACTICO No1 PROD2Documento15 páginasPRACTICO No1 PROD2Rebeca Salvatierra AramayoAún no hay calificaciones

- Apuntes Unidad IV - Sistemas de InventarioDocumento14 páginasApuntes Unidad IV - Sistemas de InventarioyahirjimenezAún no hay calificaciones

- Sistemas de inventarios y métodos de gestiónDocumento13 páginasSistemas de inventarios y métodos de gestiónJeshua Diana QuinteroAún no hay calificaciones

- Cuestionario Unidad 4 InventariosDocumento7 páginasCuestionario Unidad 4 InventariosYONIKO GARCHAún no hay calificaciones

- Examen Diagnostico Del Administracion de Operaciones IDocumento15 páginasExamen Diagnostico Del Administracion de Operaciones IAngiesAún no hay calificaciones

- Gestión de inventarios: métodos y tiposDocumento8 páginasGestión de inventarios: métodos y tiposaxpel calzadoAún no hay calificaciones

- Gestión de La Producción II Unidad 1Documento10 páginasGestión de La Producción II Unidad 1Jesus Palma100% (3)

- 4 Sistema de Producción JITLeanDocumento17 páginas4 Sistema de Producción JITLeanJOEL LIDWER CHAVEZ COTRINAAún no hay calificaciones

- Practica Individual Nro 4 GESTION DE LA PRODUCCIONDocumento6 páginasPractica Individual Nro 4 GESTION DE LA PRODUCCIONcarlos daniel villca veizagaAún no hay calificaciones

- AprovisionamientoDocumento6 páginasAprovisionamientoJuan Jose Gayosso TiznadoAún no hay calificaciones

- La Cadena de Valor Del ProductoDocumento35 páginasLa Cadena de Valor Del ProductoKatherine BriceñoAún no hay calificaciones

- Analisis FinancieroDocumento25 páginasAnalisis Financierojmcaicedo100% (6)

- MRP Ii.Documento13 páginasMRP Ii.KatherinMejiaDAún no hay calificaciones

- Capítulo 9. TEORIA DE INVENTARIOS o STOCK.Documento19 páginasCapítulo 9. TEORIA DE INVENTARIOS o STOCK.naru 802Aún no hay calificaciones

- (PyS) - FINALDocumento5 páginas(PyS) - FINALSebas PastorinoAún no hay calificaciones

- Costos por órdenes de producción: control y contabilizaciónDocumento4 páginasCostos por órdenes de producción: control y contabilizaciónNathalie BowieAún no hay calificaciones

- COSTOSDocumento8 páginasCOSTOSJulieta MolinaAún no hay calificaciones

- Semana 9 Apr O123Documento15 páginasSemana 9 Apr O123PEREZ SANCHEZ RICARDO ALBERTOAún no hay calificaciones

- Entrenamiento GimnasiaDocumento40 páginasEntrenamiento GimnasiarasulalaAún no hay calificaciones

- Bases Del ConcursoDocumento1 páginaBases Del ConcursoRosario PisconteAún no hay calificaciones

- Curso Montacargas SeguroDocumento4 páginasCurso Montacargas SeguroLizeth Durazo100% (1)

- Ejercicio de Priorización-1Documento6 páginasEjercicio de Priorización-1Blanca Nubia NIETO AVILAAún no hay calificaciones

- Analisis VectorialDocumento10 páginasAnalisis Vectorialapuatau9462Aún no hay calificaciones

- Ficha - Marta SalinasDocumento10 páginasFicha - Marta SalinasNorida Constansa Vanegas ChinchillaAún no hay calificaciones

- Caso Decisiones AutonomasDocumento11 páginasCaso Decisiones AutonomasEric Palacios de RAún no hay calificaciones

- ABC CONTRATACIONES PÚBLICASDocumento33 páginasABC CONTRATACIONES PÚBLICASjuanAún no hay calificaciones

- Tesis Carrasco 2020 PDFDocumento83 páginasTesis Carrasco 2020 PDFLinda Milagros RamirezAún no hay calificaciones

- La Madre DivinaDocumento10 páginasLa Madre DivinaAdanRichardAún no hay calificaciones

- Microrrelatos y Autores 2018Documento6 páginasMicrorrelatos y Autores 2018Toysa MartinezAún no hay calificaciones

- Materiales Manipulativos PDFDocumento81 páginasMateriales Manipulativos PDFDiego Junior Gonzales MontezaAún no hay calificaciones

- Proyecto Comunitario Clinicas Don BoscoDocumento16 páginasProyecto Comunitario Clinicas Don BoscoJimmy RodriguezAún no hay calificaciones

- Modelo - ReporteDocumento2 páginasModelo - ReporteJose CuevaAún no hay calificaciones

- Modelo de Software Libre y PrivativoDocumento2 páginasModelo de Software Libre y PrivativoEduardo Andrade ZambranoAún no hay calificaciones

- Mensajes Tercer Avance - Campus Virtual - Cerem Global Business SchoolDocumento1 páginaMensajes Tercer Avance - Campus Virtual - Cerem Global Business Schooljosue alcequiezAún no hay calificaciones

- Maceracion de Arnica FaltaDocumento1 páginaMaceracion de Arnica FaltaMarco Antonio Camacllanqui GutierrezAún no hay calificaciones

- Manual Apoyo A Conyuges y FamiliaresDocumento24 páginasManual Apoyo A Conyuges y FamiliaresCristian MezaAún no hay calificaciones

- Análisis de Toyota y su crisis de aceleradores de 2008Documento11 páginasAnálisis de Toyota y su crisis de aceleradores de 2008Noemi AlvaAún no hay calificaciones

- Ejerc y Problem para LabDocumento1 páginaEjerc y Problem para LabCesar PonceAún no hay calificaciones

- Ficha Transhumanismo, EducaciónDocumento4 páginasFicha Transhumanismo, EducaciónLuisa Teresa López RuízAún no hay calificaciones

- Oferta y demanda en el mercado de tapabocasDocumento19 páginasOferta y demanda en el mercado de tapabocasNesly Viviana Mendoza GalvizAún no hay calificaciones

- Dinamica Estructural Integracion Edificios y Pendulos PDFDocumento19 páginasDinamica Estructural Integracion Edificios y Pendulos PDFalexanderhcAún no hay calificaciones

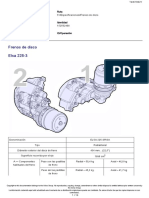

- Especificaciones Disco de FrenoDocumento16 páginasEspecificaciones Disco de FrenoJhon AlexanderAún no hay calificaciones

- Examen FinalDocumento7 páginasExamen FinalShirley CogolloAún no hay calificaciones

- 02) Ing de Cimentaciones - Clase 2 (11!01!16)Documento56 páginas02) Ing de Cimentaciones - Clase 2 (11!01!16)Yovani Salinas LindoAún no hay calificaciones

- Hábitos saludables de actividad física y sueñoDocumento2 páginasHábitos saludables de actividad física y sueñoMartha Rodriguez VazquezAún no hay calificaciones

- Velocidad Del Sonido en El AireDocumento3 páginasVelocidad Del Sonido en El AireKarla ToroAún no hay calificaciones

- Factores Protectores y de Riesgo en La FamiliaDocumento16 páginasFactores Protectores y de Riesgo en La FamiliaCarolina rosa soto vilca100% (1)

- Informe Amas - Epres - 2020Documento7 páginasInforme Amas - Epres - 2020annier cordoba gonzalezAún no hay calificaciones