Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen Del Trabajo de Ing de Procesos

Resumen Del Trabajo de Ing de Procesos

Cargado por

García Abdiel EduardoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Resumen Del Trabajo de Ing de Procesos

Resumen Del Trabajo de Ing de Procesos

Cargado por

García Abdiel EduardoCopyright:

Formatos disponibles

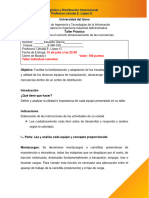

Universidad del Istmo

Sede de Chorrera

Facultad de ingenierías y tecnologías de la información

Resumen de la investigación Nº2

MODELOS DE DISEÑO E IMPLEMENTACION LOS INTERMEDIARIOS

MAYORISTAS Y MINORISTAS

INGENERIA DE PROCESOS INDUSTRIALES

Autores

Iván A. Valdés

Joselyn M. Yau

Cesar L. Pinto

Sayany V. Vega

PROFESOR

Samuel Vásquez

Panamá, 17 de Abril del 2023

¿Qué es un modelo de gestión empresarial?

Ser dueño o gerente de una empresa sumado a otras experiencias comprobadas

en el mercado no son suficientes para hacer una administración eficiente. Para

que todos los miembros de la organización sigan el mismo camino que conduce al

éxito, es necesario seguir un modelo de gestión. El modelo de gestión de la

empresa es visto como una forma en que el gerente logra administrar a sus

empleados, además de definir un conjunto de estrategias esenciales para que el

negocio genere resultados. Por eso, antes de elegir el modelo más adecuado para

tu empresa (como mostraremos más adelante en este post), es fundamental

conocer bien tu negocio para saber qué formato de gestión se debe adoptar.

Gestión democrática

La gestión democrática recibe este nombre precisamente porque es un tipo cuya

toma de decisiones se basa en la participación de los empleados. Por tanto, este

modelo ofrece la ventaja de aumentar el compromiso de los empleados, que

empiezan a sentirse más valorados al saber que sus ideas serán tenidas en

cuenta en la gestión del negocio.

Gestión meritocrática

Este modelo se basa en la meritocracia respecto al trabajo realizado por los

empleados. En definitiva, se eligen aquellos que presentan mejores desempeños y

resultados en sus respectivos departamentos. El beneficio de adoptar este tipo es

que todos saben que pueden ganar este reconocimiento si se desempeñan como

se espera, lo que puede hacer que se involucren más.

Gestión enfocada a resultados

Todas las empresas, independientemente de si son pequeño, medianas o grandes

– que se basan en la oferta de productos o servicios, ciertamente mantiene el foco

en la obtención de resultados cada vez mayores. Este modelo es ideal para

empresas emergentes que necesitan resultados a corto plazo.

Gestión con enfoque en procesos

A diferencia de los proyectos, procesos no tienen principio, medio y final, ya que

deben realizarse constantemente en aras de una mayor optimización del trabajo.

Por lo tanto, la gestión enfocada en procesos sigue el mismo camino.

Gestión autoritaria

A diferencia de algunos modelos presentados aquí que cuentan con la

colaboración de los empleados, en este la propuesta es contraria, porque el

enfoque de la administración está en el gerente mismo. Las empresas que

cuentan con socios muy jóvenes y con poca experiencia en el mercado pueden

ver este modelo como el más adecuado para que todos tengan una sólida pauta

de trabajo proveniente de aquellos con más conocimiento sobre la empresa y su

nicho de actividad.

Gestión de la cadena de valor

Basado en el término creado por Michael Porter en el libro “Ventaja competitiva “,

el modelo que sigue la cadena de valor requiere que el trabajo satisface las

necesidades de los clientes con excelencia, además de seguir las tendencias del

Resumen

Desperdicio en los procesos

El desperdicio conocido también como despilfarro o Muda por los japoneses está

ligada a las actividades que se realiza durante el proceso productivo que utiliza

recursos como materia prima, tiempo, equipos, materiales, personas, etc., aunque

desde otra perspectiva suelen verse los desperdicios en actividades que se

realizan cotidianamente.

Muda de sobreproducción: Es considerado el peor de las mudas ya que

genera los demás, consiste en producir antes de que el cliente lo requiera.

Muda Inventario: Aumentan los costos por área, se puede volver

obsoletos, demanda administración y cuidado que es costoso.

Muda Esperas: Los operarios esperan que las máquinas terminen el ciclo,

esperas por material, información, etc.

Muda Movimientos innecesarios: Movimientos que se pueden evitar

como búsqueda de herramientas o materiales.

Muda Transporte: Cuando se transporta el material a algún sitio para un

almacenamiento temporal.

Muda No calidad: Corresponde a los recursos utilizados (Materiales,

tiempo, etc..) para cubrir una falla de calidad.

Muda Sobre Procesamiento: Procesos más allá del estándar requerido

por el cliente calidad que el cliente no requiere.

Modelos de diseños e implementación - Los intermediarios mayoristas y

minoristas.

Gestión de la implementación y su mejora.

Quisiera empezar explicando la versión inicial de gestión de procesos con

implantación Batch and queue, esta empezó a implementarse en los inicios del

siglo pasado, en el sector automotriz con Henry Ford, y de ahí se difundió a los

sectores industriales y de servicios. Un proceso de producción por lotes, o Batch,

es la ejecución de una serie de operaciones manuales y automáticas mediante la

cual los fabricantes pueden llevar adelante sus instrucciones de producción.

Sus características, en esta primera modalidad no otorgaban mucha

competitividad, y no lo recomendaríamos a ninguna ingeniería de procesos actual.

Sin embargo, en la década de los ochenta del mismo siglo apareció una nueva

modalidad de gestión de los procesos, que permite mejorar mucho las

prestaciones cuando se aplica a las implantaciones batch and queue, pese a que

para los modelos de implantación de procesos avanzados actuales (como se verá

más adelante) dicho tipo de implantación es mala por sí misma. Fue elaborado por

Eliyahu Goldratt se basa en identificar y gestionar adecuadamente los cuellos de

botella.

Esta nueva modalidad de diseñar e implantar procesos productivos sigue

permitiendo, en efecto, operar en plantas tipo funcional-taller, con personal

especializado y, también, mover el producto por lotes (batch), aunque trata de

evitar las colas (queue). La novedad es que adopta, en cambio, algunos aspectos

más propios de las implantaciones avanzadas, tales como:

– Necesidad de gestionar por procesos y no por operaciones aisladas.

– Equilibrar la actividad productiva de los procesos.

– Permitir que las operaciones de los procesos se detengan o ralenticen para

adaptarse al ritmo global del proceso.

– Eliminar el stock, excepto si se precisa por seguridad.

– Reducir el tamaño de los lotes hasta donde sea posible (aunque se permita la

operativa con ellos, como se ha dicho).

Este modelo de gestión en masa-batch and queue mejorada centra sus esfuerzos

en los cuellos de botella de los procesos. Pero ¿qué es realmente un cuello de

botella? Técnicamente, es toda operación cuya capacidad no permite alcanzar la

producción planificada, aunque en la práctica suele utilizarse como aquella

operación que, por su lentitud, condiciona el avance de todo el proceso.

Las 5S método de gestión de procesos

Las 5S, se desarrollaron en Japón en los años 60, con el objetivo de tener el

entorno de trabajo más organizado, ordenado y limpio. Así de esta manera, poder

aumentar la productividad. Con el paso del tiempo esta herramienta se ha

implementado en prácticamente todas las industrias. Acercando el concepto de

calidad a las personas que conforman la organización y excelencia a la empresa.

Hay un factor fundamental y esencial en esta metodología. Es el trabajo en equipo

y el conjunto de acciones que hay que llevar a cabo para implementarlas.

Las 5S método de gestión de procesos s

• Seiri (clasificación)

• Seiton (organizar)

• Seiketsu (eSeiso (limpieza)

• standarizar)

• Shitsuke (disciplina)

Primera «S» Organizar (Seiri)

Consiste en mantener solo aquello que necesitamos para realizar una tarea u

orden de trabajo y poder realizarlo en la cantidad solicitada. Los operarios que

están en las máquinas (torneros, fresadores, ajustadores, etc) son los encargados

de determinar que operaciones, herramientas, estrategias, materiales,

documentos, etc. Son necesarios para realizar una pieza o una tarea.

Segunda «S» Ordenar (Seiton)

Una vez que hemos realizado la primera S de organizar, llega el momento de

ordenar todo lo que hemos separado. Consiste en mantener las herramientas y

todo aquello que necesitamos para realizar el trabajo en un sitio accesible y sea

fácil de usar. Para ordenar las herramientas que necesitamos para realizar un

mecanizado debemos de atender a la frecuencia con lo que las solemos utilizar.

Tercera «S» Limpiar (Seiso)

Consiste en mantener en óptimas condiciones de uso máquinas, herramientas,

documentos, mesas de trabajo, estanterías, instalaciones, etc. Está «S» va más

allá de la limpieza y se busca prevenir la generación de la suciedad y residuos en

el taller de mecanizado. Las personas que trabajan en este sector tienen más que

entendido, que no se ensucia igual una máquina que otra. Un centro de

mecanizado es más limpio que una fresadora puente, ya que esta última suele ser

con el techo abierto.

Cuarta «S» Estandarizar (Seiketsu)

Las tres «S» anteriores llevadas a la práctica no podrán mantenerse en el tiempo

si no se adoptan unas normas y una estandarización. De esta manera todos los

operarios empiezan a ver que hay otras formas mejores de hacer las cosas. Por

eso siempre hemos dicho que en este trabajo hay que tener una mentalidad

abierta, ya sea desde un proceso de mecanizado, hasta cualquier tipo de mejora.

Al Separar, Ordenar y Limpiar hemos comprobado que tenemos la capacidad de

asumir nuevos objetivos laborales y con ello unos logros importantes a nivel de

equipo de trabajo.

Quinta «S» Autodisciplina (Seiketsuke)

Está última «S» es la más importante de todas (debería de ser la primera).

Sin la autodisciplina el resto de «S» no pasaran de varios días implementadas.

Hay que ser disciplinado, para que los nuevos hábitos de trabajo perduren en el

tiempo, y no volver al estado anterior antes de implementarlas. Por Autodisciplina

se entiende que es el operario es el que se va a encargar de mantener los logros

obtenidos con la implantación, sin tener la necesidad de que haya nadie

controlando su trabajo. Esto se consigue involucrando al trabajador desde el

comienzo del proceso en la toma de decisiones y llegando a acuerdos de

compromiso en su conducta.

Metodología SMED aplicada a la industria del mecanizado

SMED (Single Minute Exchange Die) es una metodología con la que se busca la

preparación de las máquinas en menos de diez minutos.

SMED al igual que las 5S fue desarrollada por Toyota con el fin de mejorar el

sistema productivo Just in Time (en su justo tiempo). Para que este sistema

funcione, tenemos que reducir al mínimo el inventario que necesitamos para

realizar un mecanizado.

1. Unificar operaciones.

2. Buscar realizar varias operaciones con una misma herramienta.

3. Realizar utillajes a medida.

4. Disponer de una sonda laser externa para medir la longitud de las

herramientas.

También podría gustarte

- Proyecto Final Diseno MecanicoDocumento18 páginasProyecto Final Diseno MecanicoGarcía Abdiel EduardoAún no hay calificaciones

- Trabajo Final de Grencia de Servicio Protocolo de Servicio Al Cliente Invama by Grupo 5Documento24 páginasTrabajo Final de Grencia de Servicio Protocolo de Servicio Al Cliente Invama by Grupo 5García Abdiel EduardoAún no hay calificaciones

- TALLER # 4 Equipos de Almacenamiento en Un CEDIDocumento8 páginasTALLER # 4 Equipos de Almacenamiento en Un CEDIGarcía Abdiel EduardoAún no hay calificaciones

- Taller 2. PronósticosDocumento4 páginasTaller 2. PronósticosGarcía Abdiel EduardoAún no hay calificaciones

- UDI - Clase 11 - Estudio Financiero 2Documento9 páginasUDI - Clase 11 - Estudio Financiero 2García Abdiel EduardoAún no hay calificaciones

- Teoria de Movilidad de Los FactoresDocumento19 páginasTeoria de Movilidad de Los FactoresGarcía Abdiel EduardoAún no hay calificaciones

- VVVProyecto de InvestigaciónDocumento9 páginasVVVProyecto de InvestigaciónGarcía Abdiel EduardoAún no hay calificaciones

- Escoja Un Producto para Analizar Sus CostosDocumento11 páginasEscoja Un Producto para Analizar Sus CostosGarcía Abdiel EduardoAún no hay calificaciones

- TALLER # 4 Equipos de Almacenamiento en Un CEDIDocumento6 páginasTALLER # 4 Equipos de Almacenamiento en Un CEDIGarcía Abdiel EduardoAún no hay calificaciones

- UDI - Clase 10 - Estudio FinancieroDocumento9 páginasUDI - Clase 10 - Estudio FinancieroGarcía Abdiel EduardoAún no hay calificaciones

- Teoria de Movilidad de Los Factores - 1Documento22 páginasTeoria de Movilidad de Los Factores - 1García Abdiel EduardoAún no hay calificaciones

- Educación Fisica 14Documento5 páginasEducación Fisica 14García Abdiel EduardoAún no hay calificaciones

- AAAAQué Beneficios Propone Con Su ProyectoDocumento3 páginasAAAAQué Beneficios Propone Con Su ProyectoGarcía Abdiel EduardoAún no hay calificaciones

- Logística InteligenteDocumento2 páginasLogística InteligenteGarcía Abdiel EduardoAún no hay calificaciones

- Parcial N°1-2Documento4 páginasParcial N°1-2García Abdiel EduardoAún no hay calificaciones

- Taller en Clase # 1 Glosario de TèrminosDocumento2 páginasTaller en Clase # 1 Glosario de TèrminosGarcía Abdiel EduardoAún no hay calificaciones

- Documento 29Documento9 páginasDocumento 29García Abdiel EduardoAún no hay calificaciones

- TPMaDocumento18 páginasTPMaGarcía Abdiel EduardoAún no hay calificaciones

- Crucigrama Relaciones Laborales para DesarrollarDocumento1 páginaCrucigrama Relaciones Laborales para DesarrollarGarcía Abdiel EduardoAún no hay calificaciones

- Varilla de Acero SólidaDocumento2 páginasVarilla de Acero SólidaGarcía Abdiel EduardoAún no hay calificaciones

- Preguntas para La Entrevista de TrabajoDocumento2 páginasPreguntas para La Entrevista de TrabajoGarcía Abdiel EduardoAún no hay calificaciones

- Aaala Teoría Cualitativa Global en El PlanoDocumento7 páginasAaala Teoría Cualitativa Global en El PlanoGarcía Abdiel EduardoAún no hay calificaciones

- aaTEORIA DE MOVILIDAD DE LOS FACTORES - 1 (Recuperado Automáticamente) - 2Documento22 páginasaaTEORIA DE MOVILIDAD DE LOS FACTORES - 1 (Recuperado Automáticamente) - 2García Abdiel EduardoAún no hay calificaciones

- UntitledDocumento18 páginasUntitledGarcía Abdiel EduardoAún no hay calificaciones

- Glo 2 YaDocumento5 páginasGlo 2 YaGarcía Abdiel EduardoAún no hay calificaciones

- Glosario de Terminos Utilizados en Comercio InternacionalDocumento3 páginasGlosario de Terminos Utilizados en Comercio InternacionalGarcía Abdiel EduardoAún no hay calificaciones

- UntitledDocumento27 páginasUntitledGarcía Abdiel EduardoAún no hay calificaciones

- Salarios en PanamáDocumento7 páginasSalarios en PanamáGarcía Abdiel EduardoAún no hay calificaciones

- Tarea Esfuerzo Axial-1Documento3 páginasTarea Esfuerzo Axial-1García Abdiel EduardoAún no hay calificaciones

- Actividad 1 GeografiaDocumento12 páginasActividad 1 GeografiaGarcía Abdiel EduardoAún no hay calificaciones