Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Jerarquía de Controles de Seguridad Laboral

Cargado por

LUCERO KASSANDRA LAIME CORNEJODerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Jerarquía de Controles de Seguridad Laboral

Cargado por

LUCERO KASSANDRA LAIME CORNEJOCopyright:

Formatos disponibles

Jerarquía de controles de seguridad laboral

El esquema de jerarquía de controles suele presentarse en forma piramidal. Algunos

especialistas, cuando hacen referencia a cada uno de los niveles, inician por el sexto, que sería el

que ocupa la cúspide.

Hoy asumiremos un esquema contrario, iniciando por el nivel uno que es el más básico, el que

menor dificultad implica en su implementación, y el que es más utilizado en todos los entornos

laborales:

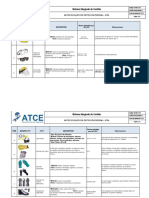

1. Nivel uno: Equipos de protección personal

Este control no elimina el riesgo ni disminuye la probabilidad de que ocurra. Apenas mitiga el

posible impacto negativo. Por eso, es una medida que suele acompañar a otras que están por

encima de ella en la pirámide de controles. Algunos ejemplos de EPP o EPI son: cascos, gafas

protectoras, protección para oídos, guantes, trajes resistentes al fuego o diseñados para

minimizar el impacto de golpes.

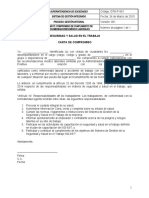

2. Nivel dos: Controles administrativos

En este segundo nivel encontramos básicamente instrucciones, manuales de procedimientos y

todas aquellas orientaciones que vienen desde la Alta Dirección o de cualquiera de las gerencias de

área, para reducir la probabilidad de ocurrencia de un riesgo. Los programas de capacitación, por

ejemplo, forman parte de los controles típicos de este segundo nivel.

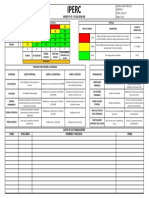

3. Nivel tres: Controles de ingeniería

En este nivel, ya se aborda la complejidad que implica diseñar e implementar características de

seguridad en equipos de trabajo, máquinas e incluso, entornos completos. Sistemas de

ventilación, barandas de protección, suelos antideslizantes son, entre otros, ejemplos de controles

típicos de este nivel.

4. Nivel cuatro: Aislar el riesgo

Aislar el riesgo en este contexto es construir una barrera entre la amenaza y el trabajador. El

riesgo se contiene así y se encapsula en un espacio en el que no puede impactar al trabajador. Es

el caso de máquinas que generan radiación, por ejemplo, que son aisladas en espacios rodeados

por gruesas paredes, y siendo operadas por complejos sistemas de control remoto.

5. Nivel cinco: Sustituir el riesgo

La sustitución del riesgo es reemplazar las condiciones o factores que generan la amenaza, por

otros que, aunque aún representan un riesgo, este es de menor impacto o de menor probabilidad

de ocurrencia.

La sustitución no elimina el riesgo. Lo reemplaza con otro menor. Reemplazar una máquina o un

proceso ruidoso, con otro un tanto más silencioso, o el uso de un químico corrosivo o tóxico, que se

sustituye por otra sustancia menos agresiva, son ejemplos de controles propios de este nivel.

6. Nivel seis: Eliminar el riesgo

En la cúspide de la pirámide de jerarquía de controles de seguridad laboral, encontramos la

eliminación total del riesgo. Por obvias razones, siempre será la opción preferida, siempre que

esté alineada con los objetivos de negocio de la organización. Elegir esta opción también depende

del apetito de riesgo de la organización o de la oportunidad que pueda ofrecer asumir el riesgo.

Eliminar un proceso peligroso o utilizar un robot para ejecutarlo, es un ejemplo de este tipo de

control.

Elegir los controles adecuados es un proceso derivado de la investigación del incidente o

accidente, aunque algunas organizaciones que asumen un enfoque proactivo, evalúan sus

espacios de trabajo y toman medidas antes de que se presenten lesiones o enfermedades.

Eliminación: Quitar o remover físicamente el peligro.

Sustitución: Reemplazar el peligro.

Control de Ingeniería: Aislar a los trabajadores del peligro.

Control Administrativo: Cambiar la manera en que las personas trabajan.

Equipo de Protección Personal: Preteger al trabajador con el equipo de protección personal.

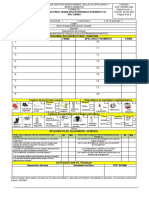

En la Imagen 1 se observa claramente que la Eliminación es más efectiva y el EPP es menos

efectivo; esto no quiere decir que el EPP no sea necesario o menos importante para proteger a

los trabajadores como lo establece la NOM-017-STPS-2008; pero, si se elimina o sustituye un

peligro del lugar de trabajo, esto podría significar un EPP menos que el trabajador deba portar.

Es importante seleccionar los controles que sean más factibles, eficaces y permanentes.

Ejemplos

Eliminación: Limpiar derrames de líquidos, retirar objetos tirados en el suelo, quitar objetos en

alto que puedan caer, remover de una habitación recipientes que contienen líquidos

inflamables, etc.

Sustitución: En un proceso industrial se utiliza una sustancia química que es corrosiva y tóxica

para los trabajadores; por tal motivo, esta sustancia se ha reemplazado por otra que no lo es,

la cual representa un menor riesgo y no altera el proceso. Un equipo produce emisiones de

gases tóxicos e inflamables, debido al riesgo que representa, la empresa ha decidido sustituir

al equipo por un modelo más reciente con una tecnología que evita tales emisiones de gases

peligrosos. Reemplazar equipo y herramienta defectuosa.

Control de Ingeniería: Las guardas para proteger partes rotativas de equipos, ventilación y

extracción de atmósferas peligrosas, colocación de comales y bridas ciegas, colocación de una

tapa o barandal alrededor de una abertura, etc.

Control Administrativo: Señalizaciones, procedimientos, manuales, instructivos, programas de

mantenimiento, programas de capacitación, registros de monitoreos a la atmósfera,

autorizaciones para trabajos de riesgo, registro de rotación de personal. etc.

Equipo de Protección Personal: Se selecciona conforme a lo dispuesto en la NOM-017-STPS-

2008. Casco, lentes, tapones auditivos, respirador purificador de aire, guantes, botas, etc.

También podría gustarte

- Charla 30 07 2021Documento1 páginaCharla 30 07 2021EdgarJMs100% (1)

- Procedimiento de Seguridad Uso de Herramientas de PoderDocumento16 páginasProcedimiento de Seguridad Uso de Herramientas de PoderHerbert Ramón LauraAún no hay calificaciones

- Programa de Liderazgo Preventivo para Linea de MandoDocumento3 páginasPrograma de Liderazgo Preventivo para Linea de Mandoxcl2001100% (1)

- SIG-PS-005 Procedimiento Comunicacion Participación y ConsultaDocumento6 páginasSIG-PS-005 Procedimiento Comunicacion Participación y ConsultacmrlosAún no hay calificaciones

- Inducción Personal NuevoDocumento55 páginasInducción Personal NuevoCONSORCIOAún no hay calificaciones

- Pets - Asentado de Ladrillos PDFDocumento1 páginaPets - Asentado de Ladrillos PDFdafreeAún no hay calificaciones

- Formato de ATSDocumento4 páginasFormato de ATSKarlos Alfredo ChacmaniAún no hay calificaciones

- Seguridad Con Las Extensiones Eléctricas Charla 1 Semana SeptiembreDocumento1 páginaSeguridad Con Las Extensiones Eléctricas Charla 1 Semana Septiembrepiedadfabiola100% (1)

- AST - OCUCAJE 03 Excavacion de HoyosDocumento1 páginaAST - OCUCAJE 03 Excavacion de HoyosDennis M.P.Aún no hay calificaciones

- Letras Panel Informativo SsomaDocumento2 páginasLetras Panel Informativo SsomaHarold Chujutalli MenisAún no hay calificaciones

- PETS - 001 CONEXIONES DOMICILIARIAS (Reaperturas)Documento3 páginasPETS - 001 CONEXIONES DOMICILIARIAS (Reaperturas)Alfredo AlejosAún no hay calificaciones

- Ficha Tecnica Traje Segpro PDFDocumento1 páginaFicha Tecnica Traje Segpro PDFBri BrigitteAún no hay calificaciones

- Diez Factores Humanos Que Causan AccidentesDocumento1 páginaDiez Factores Humanos Que Causan Accidentesaugusto hitlerAún no hay calificaciones

- Análisis de Trabajo de Seguro (A.T.S)Documento2 páginasAnálisis de Trabajo de Seguro (A.T.S)Lisa RobertsonAún no hay calificaciones

- Permisos trabajo horario extendidoDocumento1 páginaPermisos trabajo horario extendidoAugusto Robles CorderoAún no hay calificaciones

- Ar Corte de Pasto Con Guadaña (Yoyo), Poda Tecnica y Limpieza Manual de Cunetas - Vias CupiaguaDocumento92 páginasAr Corte de Pasto Con Guadaña (Yoyo), Poda Tecnica y Limpieza Manual de Cunetas - Vias CupiaguaConsorcio CMI Consorcio CMI100% (1)

- Análisis de riesgos construcción muro piedraDocumento22 páginasAnálisis de riesgos construcción muro piedraDiego Alejandro Romero Hernandez (Bimbo)Aún no hay calificaciones

- Formatos en GeneralDocumento51 páginasFormatos en GeneralRafael Lao100% (1)

- Plan de Contigencias - Cementos Lazo S.A.Documento18 páginasPlan de Contigencias - Cementos Lazo S.A.Pedro Jesús Mio FernándezAún no hay calificaciones

- 001-Informe Semanal Quinde SsomaDocumento5 páginas001-Informe Semanal Quinde SsomaRicardo AvalosAún no hay calificaciones

- PPSS-PTS-03 Procedimiento en Caso de Accidente Grave o FatalDocumento16 páginasPPSS-PTS-03 Procedimiento en Caso de Accidente Grave o FatalMARIEL CARCAMOAún no hay calificaciones

- Campaña de Inspeccion 22 de Enero PDFDocumento4 páginasCampaña de Inspeccion 22 de Enero PDFJulio AstoAún no hay calificaciones

- Compromiso Recomendaciones Medico LaboralesDocumento1 páginaCompromiso Recomendaciones Medico LaboralesNIDIA MUÑOZ R.Aún no hay calificaciones

- 01 AtsDocumento5 páginas01 AtsFeidy GarzaAún no hay calificaciones

- SSOMA-PETS-04 Eliminación y Acarreo de MaterialesDocumento7 páginasSSOMA-PETS-04 Eliminación y Acarreo de MaterialesLuis Mendoza ChugnasAún no hay calificaciones

- Formato IPERCDocumento1 páginaFormato IPERCCESAR ALBERTO TICONA AMANQUIAún no hay calificaciones

- Ats Hidrandina 2013Documento29 páginasAts Hidrandina 2013elaritoAún no hay calificaciones

- Uniforme de Faena Propuesta 3MDocumento53 páginasUniforme de Faena Propuesta 3MJosé Llorca LópezAún no hay calificaciones

- Reporte Final de Investigacion de Accidente-25 Ene-Taller VesDocumento5 páginasReporte Final de Investigacion de Accidente-25 Ene-Taller VesEddinson Jesus Panduro NoronhaAún no hay calificaciones

- Los Colores de Seguridad Nos Hablan.Documento1 páginaLos Colores de Seguridad Nos Hablan.Dania Carol Mucha MuchaAún no hay calificaciones

- La Mejora Continua-Charla de 5 MinDocumento2 páginasLa Mejora Continua-Charla de 5 MinJONATHAN DENIS GIR�N GARC�AAún no hay calificaciones

- Hoja Msds NorbackDocumento6 páginasHoja Msds NorbackManuel Ali Echevarria RosasAún no hay calificaciones

- SIG - MAT - 005-Matriz de EPPsDocumento3 páginasSIG - MAT - 005-Matriz de EPPsgustavo moran romeroAún no hay calificaciones

- Plan de SST La UnionDocumento19 páginasPlan de SST La UnionIrvin MecaAún no hay calificaciones

- Cuestionario Ambiental y SocialesDocumento4 páginasCuestionario Ambiental y SocialesHector Sandoval100% (1)

- Reporte Preliminar de Incidente Accidente - VIGO HOYOSDocumento3 páginasReporte Preliminar de Incidente Accidente - VIGO HOYOSLenin Deivid Asencio SangayAún no hay calificaciones

- Pets-005 Relleno y CompactacionDocumento3 páginasPets-005 Relleno y CompactacionRoy S. Hernandez CamachoAún no hay calificaciones

- Ats Racks-2Documento1 páginaAts Racks-2Miguel Angel Leon Walde100% (2)

- PTS Procedimiento de Trabajo Seguro Del Cambio de CanaletasDocumento10 páginasPTS Procedimiento de Trabajo Seguro Del Cambio de CanaletasRodrigo BecerraAún no hay calificaciones

- PA-SI-01 Procedimiento de SeguridadDocumento29 páginasPA-SI-01 Procedimiento de SeguridadjanetAún no hay calificaciones

- Vm-fm-02 Lectura e Interpretacion de Resultados Medicos Trianon AscensoresDocumento1 páginaVm-fm-02 Lectura e Interpretacion de Resultados Medicos Trianon Ascensoreskarol PonceAún no hay calificaciones

- Cómo los estados de ánimo afectan la seguridad y saludDocumento1 páginaCómo los estados de ánimo afectan la seguridad y saludChv HubertşAún no hay calificaciones

- FR ATS - Escalera-03-03-2020Documento10 páginasFR ATS - Escalera-03-03-2020vivianavargasmAún no hay calificaciones

- 4 SCTR de Pension PDFDocumento2 páginas4 SCTR de Pension PDFjcaceresaleAún no hay calificaciones

- Cap - 005 Uso Equipo de Protección PersonalDocumento7 páginasCap - 005 Uso Equipo de Protección PersonalDaisy Valdebenito LizamaAún no hay calificaciones

- Copia de Iperc - Cambio de Tubos KMH - 2 41893Documento7 páginasCopia de Iperc - Cambio de Tubos KMH - 2 41893Jorge Vilela DuranAún no hay calificaciones

- ICyA-AE-F-002 INSPECCION DE PRE USO DE MINIVANDocumento1 páginaICyA-AE-F-002 INSPECCION DE PRE USO DE MINIVANavilasarAún no hay calificaciones

- Instructivo para Uso de ArnesesDocumento11 páginasInstructivo para Uso de ArnesesWilfredo EspinalAún no hay calificaciones

- G.050 Anexo J.2. Permiso para Trabajos en AlturaDocumento1 páginaG.050 Anexo J.2. Permiso para Trabajos en Alturacesar perez medina100% (1)

- Plan de Acción Ante Temporada de Lluvias 2023 Ugel 14Documento11 páginasPlan de Acción Ante Temporada de Lluvias 2023 Ugel 14EDGARDOAún no hay calificaciones

- PLAN DE MEDIO AMBIENTE Rev.1Documento27 páginasPLAN DE MEDIO AMBIENTE Rev.1Nick Diaz SotoAún no hay calificaciones

- PTL-SST-011 Protocolo para Reuniones o Comites.Documento4 páginasPTL-SST-011 Protocolo para Reuniones o Comites.harryAún no hay calificaciones

- Cómo vencer la envidia y alcanzar el éxitoDocumento1 páginaCómo vencer la envidia y alcanzar el éxitoFrancisco Esteban Zuñiga MardonesAún no hay calificaciones

- Pets Instalacion de VidrioDocumento6 páginasPets Instalacion de VidrioJM SuárezAún no hay calificaciones

- Gerencia de Clientes Antofagasta Informe de Evaluación de Sílice Libre Cristalizada Y Polvo Fracción RespirableDocumento11 páginasGerencia de Clientes Antofagasta Informe de Evaluación de Sílice Libre Cristalizada Y Polvo Fracción RespirableRocio AriasAún no hay calificaciones

- Protocolo Tachas Ruta Del SolDocumento13 páginasProtocolo Tachas Ruta Del SolNestor Ricardo OrtegaAún no hay calificaciones

- Uso y manejo extintoresDocumento3 páginasUso y manejo extintoresGermán MirandaAún no hay calificaciones

- Informe de SeguridadDocumento35 páginasInforme de SeguridadRodrigo AlarconAún no hay calificaciones

- Procedimiento de Rotura y Demolicion de Roca 16.09.2012Documento16 páginasProcedimiento de Rotura y Demolicion de Roca 16.09.2012Luis Josue Calderon MoralesAún no hay calificaciones

- Jerarquizacion de ControlesDocumento3 páginasJerarquizacion de Controlesyaneris arellanaAún no hay calificaciones

- Programa para Festividad Del 10 de MayoDocumento3 páginasPrograma para Festividad Del 10 de MayoHugo German Perez PerezAún no hay calificaciones

- Instrumentacion Unidad 4 Parte 3 - Probabilidad y EstadisticaDocumento14 páginasInstrumentacion Unidad 4 Parte 3 - Probabilidad y EstadisticaJuan Jose Ángel GutiérrezAún no hay calificaciones

- Intensivo en Línea Dic1670778806806Documento124 páginasIntensivo en Línea Dic1670778806806Escuela Iniciatica MelquizedekAún no hay calificaciones

- DMT1Documento1 páginaDMT1Karla MonsalvoAún no hay calificaciones

- Listado Transacciones SaP HCMDocumento11 páginasListado Transacciones SaP HCMEstrellitaHdzHdzAún no hay calificaciones

- Actividad 2 - Donde Me UbicoDocumento2 páginasActividad 2 - Donde Me UbicoAndrés Felipe Trujillo Noriega0% (1)

- Ejercicio CAUDALES MAXIMOSDocumento3 páginasEjercicio CAUDALES MAXIMOSFranz Sanchez MiravalAún no hay calificaciones

- Temas Que Un Pastor Debe Predicar SiempreDocumento11 páginasTemas Que Un Pastor Debe Predicar SiempreOctavio MolinaAún no hay calificaciones

- Funcion PublicaDocumento17 páginasFuncion PublicaSherly Diane Torres100% (2)

- Guia de Estudio AdministraciónDocumento4 páginasGuia de Estudio AdministraciónNathaly Grisel artica talaveraAún no hay calificaciones

- La Tildacion Diacritica en Monosilabos para Primero de SecundariaDocumento5 páginasLa Tildacion Diacritica en Monosilabos para Primero de SecundariaKaren Vanesa Arce PonceAún no hay calificaciones

- Variables aleatorias problemas resueltosDocumento18 páginasVariables aleatorias problemas resueltosSakura RaAún no hay calificaciones

- Lección 11 para El 16 de Diciembre de 2023Documento10 páginasLección 11 para El 16 de Diciembre de 2023Carlos David CarrilloAún no hay calificaciones

- Analisis de Armaduras Mediante El Metodo de Los NodosDocumento39 páginasAnalisis de Armaduras Mediante El Metodo de Los NodosLuis Alfredo100% (1)

- El Estudiante UniversitarioDocumento11 páginasEl Estudiante UniversitarioarmicruzcotrinaAún no hay calificaciones

- Metodología TEACCHDocumento39 páginasMetodología TEACCHPatricia RoblesAún no hay calificaciones

- Evolucion de La Administracion de Los Recursos Humano1Documento43 páginasEvolucion de La Administracion de Los Recursos Humano1vicmen0Aún no hay calificaciones

- Propuesta de Capacitación - Salud IntegralDocumento1 páginaPropuesta de Capacitación - Salud IntegralNeyler HerediaAún no hay calificaciones

- Análisis de La PelículaDocumento6 páginasAnálisis de La PelículaKaryme Guevara FisherAún no hay calificaciones

- SciFi #09Documento128 páginasSciFi #09CarlosACAún no hay calificaciones

- 236 Derecho Mercantil IDocumento10 páginas236 Derecho Mercantil IRonald CarlosAún no hay calificaciones

- EspacioDocumento4 páginasEspacioluis miguel condori durandAún no hay calificaciones

- Prueba en El Codigo de Procedimiento Civil ChilenoDocumento99 páginasPrueba en El Codigo de Procedimiento Civil ChilenoAngelica Debia ArayaAún no hay calificaciones

- 2020 M2 Parra DomínguezDocumento7 páginas2020 M2 Parra DomínguezJanet ParraAún no hay calificaciones

- Autoevaluacion ArtesDocumento2 páginasAutoevaluacion ArtesCaleb TelleriaAún no hay calificaciones

- Lengua 03Documento9 páginasLengua 03Jorge RopónAún no hay calificaciones

- Valores Del Pensamiento BolivarianoDocumento12 páginasValores Del Pensamiento BolivarianoXamy Hernandez0% (1)

- Tarea 3Documento9 páginasTarea 3Eliptico 777Aún no hay calificaciones

- Plan de Mejora de Los Aprendizajes Tacarpos 1Documento5 páginasPlan de Mejora de Los Aprendizajes Tacarpos 1SONIA AGUSTIN CUCHILLAAún no hay calificaciones

- ClamidiasisDocumento11 páginasClamidiasisEDGAR DAVID HUAMANCHUMO VILLALOBOSAún no hay calificaciones

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDe Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosCalificación: 5 de 5 estrellas5/5 (1)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Machine Learning y Deep Learning: Usando Python, Scikit y KerasDe EverandMachine Learning y Deep Learning: Usando Python, Scikit y KerasAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Cómo ser un Ninja Social: Supera el miedo a hablar con desconocidos, crea conexiones con cualquiera y se la persona más interesante del lugarDe EverandCómo ser un Ninja Social: Supera el miedo a hablar con desconocidos, crea conexiones con cualquiera y se la persona más interesante del lugarCalificación: 4.5 de 5 estrellas4.5/5 (4)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Módulo de Prevención de riesgos laboralesDe EverandMódulo de Prevención de riesgos laboralesCalificación: 2 de 5 estrellas2/5 (2)

- EL PLAN DE NEGOCIOS DE UNA FORMA SENCILLA. La guía práctica que ayuda a poner en marcha nuevos proyectos e ideas empresariales.De EverandEL PLAN DE NEGOCIOS DE UNA FORMA SENCILLA. La guía práctica que ayuda a poner en marcha nuevos proyectos e ideas empresariales.Calificación: 4 de 5 estrellas4/5 (20)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- El dilema humano: Del Homo sapiens al Homo techDe EverandEl dilema humano: Del Homo sapiens al Homo techCalificación: 4 de 5 estrellas4/5 (1)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Fundamentos de Programación: Diagramas de flujo, Diagramas N-S, Pseudocódigo y JavaDe EverandFundamentos de Programación: Diagramas de flujo, Diagramas N-S, Pseudocódigo y JavaAún no hay calificaciones

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- El mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosDe EverandEl mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosCalificación: 5 de 5 estrellas5/5 (2)

- Minería de Datos: Guía de Minería de Datos para Principiantes, que Incluye Aplicaciones para Negocios, Técnicas de Minería de Datos, Conceptos y MásDe EverandMinería de Datos: Guía de Minería de Datos para Principiantes, que Incluye Aplicaciones para Negocios, Técnicas de Minería de Datos, Conceptos y MásCalificación: 4.5 de 5 estrellas4.5/5 (4)

- EL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialDe EverandEL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Curso básico de Python: La guía para principiantes para una introducción en la programación con PythonDe EverandCurso básico de Python: La guía para principiantes para una introducción en la programación con PythonAún no hay calificaciones