Documentos de Académico

Documentos de Profesional

Documentos de Cultura

La Utilizacion Del Bismuto

Cargado por

Mario Mamani0 calificaciones0% encontró este documento útil (0 votos)

18 vistas8 páginasTítulo original

LA UTILIZACION DEL BISMUTO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

18 vistas8 páginasLa Utilizacion Del Bismuto

Cargado por

Mario MamaniCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

1.

LA UTILIZACION DEL BISMUTO

Una cantidad considerable de bismuto se utiliza como aleaciones de Sn, Pb y Cd,

de bajo punto de fusión; en la metalurgia se utiliza como adicionante a los aceros

inoxidables. El bismuto también se utiliza en la industria química, óptica,

electrónica, textil, termonuclear y electrotécnica.

2. LA PREPARACION DEL BISMUTO

Una gran parte de la producción mundial de Bi proviene de la fundición de Sn y Pb

al refinarlos. En la lamas de la refinación eléctrica (electrolisis) se encuentra el

bismuto.

Es mejor separar los minerales de Bi de los concentrados de los otros metales.

Por eso se ha probado, en muchos lugares, el aprovechamiento de los minerales

bismutosos. Una causa más, es el precio alto de este metal.

He dicho que el Bi, las más de las veces, se ganan como coproducto. Por eso

solamente puedo tratar la separación del Bi de los otros minerales.

Los concentrados colectivos a menudo se producen como preparación de

gravedad y ellos contienen sulfuros y los minerales de W y Sn. Principalmente se

pueden separar todos los sulfuros de los otros minerales mediante la flotación con

xantatos. La separación de los sulfuros entre si es posible con la flotación selectiva

conocida; pero en este caso se recibe un concentrado de Cu y Bi.

La separación la ilustraremos con ejemplos prácticos.

En el territorio del norte de Australia, cerca de Hatches Greek hay un

yacimiento de W, el cual contiene wolframita y scheelita y además Bismutina. Con

ayuda de Jigs y mesas aquí se obtiene un concentrado colectivo, que contiene

66% WO3 (en forma de wolframita y scheelita), 0.7% Cu y 7% Bi. Los últimos

como sulfuros.

La wolframita se separa con separadores magnéticos. El resto no magnético se

muele y se flota los sulfuros con 900 g/t amilxantato y 20 g/t de pineoil en un valor

de pH 12.5 (2.7 Kg/t soda). Se alcanza un concentrado con 45.1% de Bi, que

también contiene 106 g/t de Au. Con nuevos ensayos se desarrolló el esquema

siguiente:

Como reactivos se usan butilxantato (137 g/t) y pineoil (50 g/t). Para la flotación

con el material fino se adiciona suplementariamente Na 2SiO3 (1800 g/t). la

flotación se hace en un medio neutro (pH = 7). El residuo de la flotación es la

scheelita; los resultados de esta separación son:

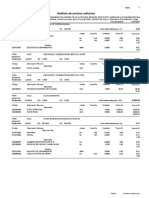

Concentrado de W; 87% de la masa con 73.5% WO 3, 0.5% Bi y mw 95.4%, mBi

8.3%

Concentrado de Bi; 10.8% de la masa con 40.3% Bi, 15.9% W y m w 2.6%, mBi

88.2%

En la URSS; se ha investigado la producción de Bi, también de menas de W, la

cual contiene además Mo y Bi. Los minerales son wolframita bismutina, bismuto

nativo y molibdenita. Aquí primeramente se flota la molibdenita y después se

muele el concentrado, el que se ha producido con métodos de gravedad, hasta

80% - 74 𝛍m. Directamente en el molino se añade 15 g/t ZnSO 4*7H2O; 5 g/t KCN y

4.8 g/t kerosén. En flotación se añade 2.5 g/t Na 2SiO3; 2 g/t etilxantato.

Con los reactivos se depresan los sulfuros de hierro y alcanza un concentrado

con:

40.1% Bi ; mBi 56.4%

Pero con la lixiviación se alcanza mBi 90%.

En otro caso; se tiene una mena de Cu, Bi, Pb y Zn, todos ellos en forma de

sulfuros. Aquí, con flotación selectiva se produce un concentrado con 23% Bi, 16%

Pb, 3.4% Cu y 2.4% Zn. El rendimiento de Bi es m Bi = 66.1%. El consumo de

reactivos 20g/t cianuro, 40 g/t cal, 50 g/t CuSO 4, butilxantato 2 g/t. la mena es muy

pobre (0.06% Pb, 0.008% Cu, 0.12% Zn). Se flotan juntos el Bi y el Pb. El Cu se

flota en un concentrado aparte. También aquí, mediante la lixiviación, es posible

una recuperación de Bi de mBi = 82%.

En un 4to ejemplo, también en la URSS; se tiene la explotación de Bi de una

mena de Cu con 2.4% Cu y 0.26% Bi. La flotación selectiva, con NaCN y en un

valor de pH de 8 – 10, para depresar los minerales de Cu, pero no tiene resultados

satisfactorios. Es mejor la flotación colectiva. En este caso se flota con 0.3 Kg/t

NaSO3, 1 Kg/t cal, 100 g/t NaCN para depresar los sulfuros de Fe. Los reactivos

se añaden también al molino. En la flotación se suplementa directamente 200 g/t

Xantato y 60 g/t aceite de quebracho. Se recibe un concentrado de:

24.5% Cu y 2.0% Bi

Con mCu 85.7%; mBi 61.1% Bi

Para aumentar la ley de Bi es posible la lixiviación de este concentrado.

Se lixivia con HCl al 4%. El Bi se disuelve muy rápido, en 4 horas 98%. En este

tiempo se ha disuelto solamente 24% del Cu. Por eso se concentra el Cu una vez

con flotación después de la lixiviación. El Bi y el Cu se separan de la solución

mediante esponjas de hierro:

2BiCl3 + 3Fe → 2Bi + FeCl2

CuCl2 + Fe → Cu + FeCl2

El producto de la cementación contiene:

Cu = 59.9% m = 24.0%

Bi = 27.0% m = 69.7%

Y el concentrado de la flotación siguiente:

Cu = 18.3% m = 60.0%

Bi = 0.1% m = 1.6%

Si se considera, que BiCl3 muy fácilmente se hidroliza con la reacción:

BiCl3 + H2O → Bi6Cl + 2HCl.

( BiCl 3)

Y el coeficiente: Kh =0.02 … 0.03 .

( HCl ) 2

Por eso es posible precipitar el Bi diluyendo la solución de Cu y Bi antes de la

alimentación con agua. Considerando todo esto, se puede obtener los productos

de la lixiviación con las siguientes condiciones:

Concentrado de Bi: 77.0% Bi, 0% Cu mBi 68.2%

Concentrado de Cu: 15.3% Cu, 0% Bi mCu 24.0%

Este proceso combinado es una buena posibilidad de separar el concentrado

colectivo en los de Cu y Bi.

3. PREPARACIÓN DE ÓXIDOS DE BISMUTO

Bismita Bi2O3 y bismutita BiO2 (CO)3.

1. PREPARACIÓN DE ÓXIDOS DE BISMUTO

Bismita Bi2O3 y bismutita BiO2 (CO)3.

1.1. RECUPERACIÓN DE ÓXIDOS DE BISMUTO POR FLOTACIÓN

Inicialmente, tomado óxido y carbonato de bismuto (bismita y bismutita), se

efectuó un estudio básico sobre las propiedades, superficiales y otras.

Este tipo de depósitos son raros en la naturaleza se conocen en Bolivia, Italia y

URSS. Están relacionadas con rocas daciticas rioliticas se ubican en estructuras

volcánicas.

La mineralización se lleva a cabo en varias etapas:

Presentan como minerales principales: metálicos – pirita, hematita, arsenopirita,

calcopirita, berrita. Como ganga el cuarzo y clorita en menor cantidad están la

bismutita, bismuto nativo, bismita y esfalerita.

Para este tipo de yacimientos se hacen pre-concentraciones aprovechando las

densidades para eliminar las gangas y posteriormente hacer una flotación inversa

Las propiedades superficiales, se estudiaron principalmente a través de pruebas

de adsorción de Xantato Z-6 (de gran capacidad colectiva) sobre la superficie de

minerales oxidados de bismuto.

1.2. FLOTACIÓN SELECTIVA DE SULFUROS POR OXIDACIÓN

DIFERENCIAL USANDO PERÓXIDO DE SODIO

Dentro de la investigación de la flotación selectiva de algunos sulfuros, se han

desarrollado los lineamientos que permiten la flotación selectiva de bismutina

(Bi2S3), antimonita y galena de calcopirita y/o blenda.

Con la idea de que esta meta puede alcanzarse explotando convenientemente

varias propiedades generales y particulares de los minerales considerados, así

como de los reactivos empleados, es que se ha pensado en la oxidación

diferencial como un eficaz sistema de flotación selectiva para los sistemas

indicados, los que ya sea por su cotización, por su relativa importancia como

minerales acompañantes, o por su difusión en nuestros yacimientos, justifican la

investigación es este campo.

Se inicia este estudio estudiando las estructuras cristalinas de los sulfuros en

consideración para obtener la información necesaria respecto a la disposición de

los átomos en la red, ocupación de los sitios activos, planos de fractura, etc. Con

este análisis se estableció que las propiedades superficiales de la calcopirita están

ampliamente influenciadas por el azufre que por poseer gran electronegatividad

domina las reacciones de superficie de la calcopirita en la que, por no existir

suficientes orbitales libres, la oxidación y adsorción de oxígeno es incipiente a

diferencia de otros sulfuros como la galena, bismutina y antimonita presentan

estructuras más favorables para la oxidación en presencia de peróxido de sodio.

La consideración de las propiedades electrocinéticas fue categórica, confirmando

lo anteriormente expuesto, al registrar una considerable modificación de las curvas

de potencial zeta de la bismutina, galena y antimonita por efecto del Na 2O2 y no

así para la calcopirita en análogas condiciones. La alteración registrada marca su

principal efecto en la localización de los puntos de carga cero antes y después de

la oxidación, como se puede apreciar en el siguiente cuadro:

Este comportamiento ha tenido que deberse necesariamente para los tres

primeros minerales del cuadro anterior, a una fuerte alteración de sus propiedades

físicas, químicas y electrocinéticas debido al peróxido de sodio de conocido poder

oxidante. En efecto, mediante difractogramas de rayos X se ha establecido que la

bismutina (Bi2S3), cambia a otra forma identificada como bismita (Bi 2O3), y sulfato

de bismuto. La antimonita (Sb2S3), es oxidada a hidroxiantimoniato de sodio

NaSb(OH)6, de manera que el Sb+3 de la antimonita pasa a Sb+5 en la forma

oxidada.

Los difractogramas de rayos X de la calcopirita, se manifiestan de acuerdo con las

mediciones electrocinéticas en sentido de no registrar ninguna modificación.

El proceso de flotación selectiva por oxidación diferencial que se propone, está

regulado termodinámicamente por el potencial de óxido-reducción expresado en

términos de su relación con el consumo del agente oxidante, del pH de la pulpa y

de la energía libre.

Para el sistema bismutina-calcopirita, se trabajó con carga que constituye el

concentrado de bismuto que la Empresa Minera Quechisla obtiene de su ingenio

de Tasna (Comibol), y que son entregados a la fundición de bismuto de Telamayu.

El común de estos concentrados tiene el siguiente contenido de Bi y Cu:

Luego del tratamiento metalúrgico en las condiciones indicadas, se obtuvieron dos

tipos de concentrados: uno de bismuto y otro de cobre logrado por la flotación

inversa de la bismutina sin alterar la flotabilidad de la calcopirita empleando como

oxidante Na2O2 en una cantidad de 2 kg/t a un pH de 10. Los siguientes fueron los

resultados obtenidos en una de las pruebas:

La observación de los resultados, permite afirmar que es posible la obtención de

dos tipos de concentrados en este sistema, lo cual da paso a una serie de

alternativas además de tener un K de Bi y un K de Cu, determinaría que una

mayor cantidad de los concentrados de Bi de la E. M. Caracoles puedan ser

tratados en la fundición de Telamayu no obstante su alta ley de plomo (14% Pb),

al ser mejoradas las cualidades del concentrado de Tasna, con el cual es

mezclado para estar dentro de los límites de máximo contenido de Pb admisible

en la fundición (3% Pb).

También podría gustarte

- El carbón: origen, atributos, extracción y usos actuales en ColombiaDe EverandEl carbón: origen, atributos, extracción y usos actuales en ColombiaCalificación: 4.5 de 5 estrellas4.5/5 (2)

- REDUCCION CARBOTERMICA DE CasiteritaDocumento4 páginasREDUCCION CARBOTERMICA DE Casiteritarosalia100% (1)

- Tarjeta de Seguridad y Emergencias GLPDocumento7 páginasTarjeta de Seguridad y Emergencias GLPEdwardCelisAún no hay calificaciones

- Tratamiento Soluciones CianuracionDocumento24 páginasTratamiento Soluciones CianuracionWill070707Aún no hay calificaciones

- Diseño de Mezclas Metodo Del ACIDocumento38 páginasDiseño de Mezclas Metodo Del ACIAlex Leonardo Coaguila AguilarAún no hay calificaciones

- Lab6. Recubrimiento ElectroliticoDocumento7 páginasLab6. Recubrimiento ElectroliticoJorgito ChávezAún no hay calificaciones

- Lixiviación Metales Óxidos SulfurosDocumento44 páginasLixiviación Metales Óxidos SulfurosJesùs Miguel Ramirez Rojas100% (1)

- Proceso de Obtención Del CobreDocumento11 páginasProceso de Obtención Del CobreDäniël Mûñöz100% (1)

- Lixiviacion de Minerales OxidadosDocumento29 páginasLixiviacion de Minerales OxidadosJeyson Cornejo100% (2)

- Hidrometalurgia ZINCDocumento18 páginasHidrometalurgia ZINCKathya Yurivilca Espinoza100% (4)

- Proceso pirometalurgico cobaltoDocumento25 páginasProceso pirometalurgico cobaltoandresAún no hay calificaciones

- CUESTIONARIIODocumento4 páginasCUESTIONARIIOLuciaAún no hay calificaciones

- Cobalto PDFDocumento25 páginasCobalto PDFLuis Enrique Stewie ApazaAún no hay calificaciones

- Cuestionario de PirometalurgiaDocumento10 páginasCuestionario de Pirometalurgiadavid correa guillintaAún no hay calificaciones

- Flotación Diferencial de SulfurosDocumento12 páginasFlotación Diferencial de SulfurosDlanor100% (1)

- Cuestionario de PirometalurgiaDocumento10 páginasCuestionario de PirometalurgiaJoel Vilca YalleAún no hay calificaciones

- Lixiviación BacterianaDocumento13 páginasLixiviación BacterianacarlosAún no hay calificaciones

- Reporte 9 El Cobre y Sus SalesDocumento5 páginasReporte 9 El Cobre y Sus SalesCaro100% (4)

- BismutoDocumento6 páginasBismutoEnrique Chang FrancoAún no hay calificaciones

- Final ElectroDocumento4 páginasFinal ElectroMiguel Padilla FriasAún no hay calificaciones

- Tratamiento de Soluciones de CianuracionDocumento27 páginasTratamiento de Soluciones de CianuracionChristian Collazos PardaveAún no hay calificaciones

- Historia y obtención del magnesioDocumento40 páginasHistoria y obtención del magnesioMario Alfonso Navarrete NavarreteAún no hay calificaciones

- Obtención de Metales Puros A Partir de Compuestos MineralesDocumento6 páginasObtención de Metales Puros A Partir de Compuestos MineralesDANIELA JARAMILLO MARTÍNEZAún no hay calificaciones

- Laboratorio Cinetica 14Documento8 páginasLaboratorio Cinetica 14Franshesca Sutti FloresAún no hay calificaciones

- INODocumento15 páginasINODaycely Miriam Huanca QuispeAún no hay calificaciones

- INODocumento15 páginasINODaycely Miriam Huanca QuispeAún no hay calificaciones

- Rendimiento de CobreDocumento11 páginasRendimiento de CobreAbimaelTrespalacioAvilaAún no hay calificaciones

- FQ II Clase 14,2 B QC 22Documento13 páginasFQ II Clase 14,2 B QC 22ANGYE ISABEL MONGE AVILESAún no hay calificaciones

- Minerales OxidadosDocumento4 páginasMinerales OxidadosArka VirmeryAún no hay calificaciones

- Ciclo CuDocumento5 páginasCiclo CuCkathyusca BeltranAún no hay calificaciones

- Taller Procesos Industriales EstequiometriaDocumento3 páginasTaller Procesos Industriales EstequiometriaGisella PINILLA VILLALOBOSAún no hay calificaciones

- Informe Cal VivaDocumento5 páginasInforme Cal VivaPaul Ezequias Herreras BañicoAún no hay calificaciones

- Metalurgia 2 MDocumento10 páginasMetalurgia 2 MJosué CalleAún no hay calificaciones

- Disolución de Cobre en Cianuración Convencional Proveniente de Ferrita CúpricaDocumento8 páginasDisolución de Cobre en Cianuración Convencional Proveniente de Ferrita CúpricaRenzo PintoAún no hay calificaciones

- Determinacion de CobreDocumento9 páginasDeterminacion de CobreAlexis Edgardo Cruzado Ramírez .Aún no hay calificaciones

- La química coloreada del cobre: transformaciones y propiedades a través de reaccionesDocumento11 páginasLa química coloreada del cobre: transformaciones y propiedades a través de reaccionesJhonn Kenedy VHAún no hay calificaciones

- Proceso de Cianuracion de Los Minerales de CobreDocumento5 páginasProceso de Cianuracion de Los Minerales de CobreAlex Espinoza AlvaradoAún no hay calificaciones

- Lab 5Documento8 páginasLab 5Victor MontenegroAún no hay calificaciones

- Aplicación de Carbón Activado de Cascarón de Coco en Adsorcion de Especies MetalicasDocumento11 páginasAplicación de Carbón Activado de Cascarón de Coco en Adsorcion de Especies MetalicasAdriana Estefania Tomalá GómezAún no hay calificaciones

- Ciclo Del CobreDocumento9 páginasCiclo Del CobreMaryin QuimbayaAún no hay calificaciones

- Tema 3Documento4 páginasTema 3Will070707Aún no hay calificaciones

- Informe de Problemas de CalcinaciónDocumento8 páginasInforme de Problemas de CalcinaciónFernando Davila AgüeroAún no hay calificaciones

- Procesos de recuperación del Bario y SilicioDocumento10 páginasProcesos de recuperación del Bario y SilicioJESUS FRANCISCO DUARTEAún no hay calificaciones

- 4 Metalurgia Del Molibdeno 2013Documento22 páginas4 Metalurgia Del Molibdeno 2013Omar Rodriguez100% (1)

- Cuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cDocumento6 páginasCuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cPepisaurio VillavicencioAún no hay calificaciones

- Reduccion Carbotermica de La Calcopirita Sin Emision ContaminanteDocumento6 páginasReduccion Carbotermica de La Calcopirita Sin Emision ContaminanteWilmerAún no hay calificaciones

- Ejercicios Redox RepasoDocumento2 páginasEjercicios Redox RepasoPaqui Alonso MingoranceAún no hay calificaciones

- Refinación Del CobreDocumento8 páginasRefinación Del CobreEnzo EchevarriaAún no hay calificaciones

- Recuperación de Oro Por CianuraciónDocumento8 páginasRecuperación de Oro Por CianuraciónFrankulloa31Aún no hay calificaciones

- Sintesis de Sulfato de Tris HoyDocumento9 páginasSintesis de Sulfato de Tris HoyLau VhAún no hay calificaciones

- Electrodeposición - Informe, Práctica LQADocumento5 páginasElectrodeposición - Informe, Práctica LQAJose EspinozaAún no hay calificaciones

- 2 - CalcinacionDocumento5 páginas2 - CalcinacionAndre CornejoAún no hay calificaciones

- Tesis 2Documento20 páginasTesis 2Jorge Burgos IbañezAún no hay calificaciones

- Proceso GeneralDocumento4 páginasProceso GeneralAdriian FabiianAún no hay calificaciones

- Informe El Cobre y Sus SalesDocumento5 páginasInforme El Cobre y Sus SalesLuisEstebanTorresAún no hay calificaciones

- Lixiviación Básica Del Cobre y ZincDocumento38 páginasLixiviación Básica Del Cobre y ZincBrian J. Vargas Juarez100% (1)

- La Industria Del CobaltoDocumento5 páginasLa Industria Del CobaltoFrancisco CampbellAún no hay calificaciones

- Ciclo Del CobreDocumento4 páginasCiclo Del CobreDani SantoyoAún no hay calificaciones

- Ablandamiento de AguasDocumento30 páginasAblandamiento de AguasWiny Giraldo CaballeroAún no hay calificaciones

- Determinacion de CobreDocumento9 páginasDeterminacion de CobreAlexis Edgardo Cruzado Ramírez .Aún no hay calificaciones

- Organica I Informe 1Documento7 páginasOrganica I Informe 1Ledys RosarioAún no hay calificaciones

- El Agua Como Disolvente UniversalDocumento2 páginasEl Agua Como Disolvente Universalstevengsm79% (85)

- BOTA TAURO (FN) CZDocumento1 páginaBOTA TAURO (FN) CZANA MALLUNGOAún no hay calificaciones

- Choice Orgánica I 5ºDocumento1 páginaChoice Orgánica I 5ºpatricia_2011Aún no hay calificaciones

- Tablas-Para-Construccion PeruDocumento11 páginasTablas-Para-Construccion Peruvalentin surichaqui rojasAún no hay calificaciones

- Accesorios MEGALOK para tuberíasDocumento23 páginasAccesorios MEGALOK para tuberíasJesús CoaAún no hay calificaciones

- Conexiones SPT acero inoxidable 7.62kV proyecto electrificación ruralDocumento3 páginasConexiones SPT acero inoxidable 7.62kV proyecto electrificación ruraljofielsantos3530Aún no hay calificaciones

- PORTFOLIO Gutierrez Salamanca PabloDocumento30 páginasPORTFOLIO Gutierrez Salamanca PabloPablo Gutiérrez SalamancaAún no hay calificaciones

- Mejora del sistema de agua potable e instalación del sistema de alcantarilladoDocumento25 páginasMejora del sistema de agua potable e instalación del sistema de alcantarilladoAlonso Ayllon MisariAún no hay calificaciones

- ACCESORIOS PARA ALUMBRADO PÚBLICODocumento1 páginaACCESORIOS PARA ALUMBRADO PÚBLICOlanza206Aún no hay calificaciones

- Estudio Comparativo de Materiales Aislantes para Tuberias Laboratorio #3Documento29 páginasEstudio Comparativo de Materiales Aislantes para Tuberias Laboratorio #3Crhistian Choque100% (2)

- Lixiviación en columna de mineral oxidado de cobreDocumento20 páginasLixiviación en columna de mineral oxidado de cobrehermelindaAún no hay calificaciones

- La Construccion en Acero - Capitulo 1.02Documento26 páginasLa Construccion en Acero - Capitulo 1.02OscarAún no hay calificaciones

- Presupuesto - Agua PotableDocumento1 páginaPresupuesto - Agua PotableInstituto Tecnologico StanfordAún no hay calificaciones

- Edificio SDocumento15 páginasEdificio SIgnacioMejiaAún no hay calificaciones

- Documento 2 LauraDocumento12 páginasDocumento 2 LauraAnderson RodríguezAún no hay calificaciones

- OPGW-Descrip PliegoDocumento7 páginasOPGW-Descrip Pliegojosestalin1985Aún no hay calificaciones

- Materiales Presentes en Los Utensilios y Equipos de Cocina-8Documento35 páginasMateriales Presentes en Los Utensilios y Equipos de Cocina-8Rebeca GomezAún no hay calificaciones

- PRACTICA 1 Envases y EmbalajesDocumento24 páginasPRACTICA 1 Envases y EmbalajesNaysha Gil Juarez100% (1)

- Materiales Curso Iniciacion 1Documento2 páginasMateriales Curso Iniciacion 1cesa6404Aún no hay calificaciones

- Hormigón armado II - Flexión compuesta rectaDocumento18 páginasHormigón armado II - Flexión compuesta rectaEmilioAún no hay calificaciones

- Analisis de Costos Unitarios-Consolidado Por IncidenciasDocumento5 páginasAnalisis de Costos Unitarios-Consolidado Por IncidenciasFreddy TiconaAún no hay calificaciones

- Ampliación Corredor 8.97 m2Documento7 páginasAmpliación Corredor 8.97 m2Ignacio Muñoz BizamaAún no hay calificaciones

- Trabajo de CristaloquimicaDocumento17 páginasTrabajo de CristaloquimicaCarolina Vargas MendozaAún no hay calificaciones

- RocaConstrucciónDocumento11 páginasRocaConstrucciónCris VillegasAún no hay calificaciones

- Ficha Tecnica ConstrucciónDocumento10 páginasFicha Tecnica ConstrucciónValerio Neyra QuiscaAún no hay calificaciones

- Catalogo Productos GlobaluxDocumento46 páginasCatalogo Productos GlobaluxorangelcedenoAún no hay calificaciones

- Pintura Antigraffiti PDFDocumento4 páginasPintura Antigraffiti PDFANGEL MAYAAún no hay calificaciones

- "Diseño de Un Adobe Con Poliestireno Expandido Reciclado para Una Vivienda Climatizada en La Zona Rural de Piruruyoc, Huaraz - Ancash, 2019" PDFDocumento137 páginas"Diseño de Un Adobe Con Poliestireno Expandido Reciclado para Una Vivienda Climatizada en La Zona Rural de Piruruyoc, Huaraz - Ancash, 2019" PDFJorge antonio Abad floresAún no hay calificaciones