Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Examen de Maquina Inyectora.

Cargado por

ALEJANDRO LOZANO GORZO0 calificaciones0% encontró este documento útil (0 votos)

53 vistas8 páginasEl documento describe las principales unidades de una máquina de inyección: la unidad de inyección, la unidad de cierre, la unidad de control, la unidad de plastificación, la tolva de alimentación y el sistema de expulsión. Cada unidad tiene una función específica como inyectar el polímero fundido, controlar los parámetros del proceso, alimentar la resina y expulsar las piezas del molde.

Descripción original:

Título original

Examen de maquina inyectora.

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento describe las principales unidades de una máquina de inyección: la unidad de inyección, la unidad de cierre, la unidad de control, la unidad de plastificación, la tolva de alimentación y el sistema de expulsión. Cada unidad tiene una función específica como inyectar el polímero fundido, controlar los parámetros del proceso, alimentar la resina y expulsar las piezas del molde.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

53 vistas8 páginasExamen de Maquina Inyectora.

Cargado por

ALEJANDRO LOZANO GORZOEl documento describe las principales unidades de una máquina de inyección: la unidad de inyección, la unidad de cierre, la unidad de control, la unidad de plastificación, la tolva de alimentación y el sistema de expulsión. Cada unidad tiene una función específica como inyectar el polímero fundido, controlar los parámetros del proceso, alimentar la resina y expulsar las piezas del molde.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

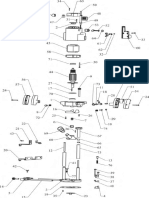

UNIDAD DE INYECCIÓN.

Esta unidad de inyección plastifica e inyecta

el polímero fundido.

UNIDAD DE CIERRE. Soporta el molde, lo abre y lo cierra además de

contener el sistema de expulsión de la pieza.

UNIDAD DE CONTROL. Es donde se establecen, monitorean y

controlan todos los parámetros del proceso: tiempos, temperaturas,

presiones y velocidades.

UNIDAD DE PLASTIFICACIÓN. La unidad de inyección realiza las

funciones de cargar y plastificar el material sólido mediante el giro del

tornillo, mover el tornillo axialmente para inyectar el material plastificado

hacia las cavidades del molde y mantenerlo bajo presión hasta que sea

expulsado.

TOLVA DE ALIMENTACION. Las partículas sólidas de la resina en

forma de gránulos, se depositan en la tolva de alimentación de la

máquina, esta tolva normalmente está conectada a algún equipo

periférico o auxiliar que proporciona las condiciones especificadas por

el fabricante de la resina para obtener los óptimos resultados de

procesamiento.

HUSILLOS. El tornillo se encarga de recibir el plástico, fundirlo,

mezclarlo y alimentarlo en la parte delantera hasta que se junta la

cantidad suficiente para luego inyectarlo hacia el molde. Se divide en

tres zonas: Zona de dosificación, de compresión y de alimentación.

Aceros con que están fabricados los husillos: Nitralloy 135, AISI 4140,

AISI D2, CPM-9V

Tratamiento superficial: Nitrurado, Cromado y Carburado.

VÁLVULA CHECK. La función de esta válvula es esencialmente dejar

pasar el material libremente desde el husillo a la cámara de fundido

durante el proceso de dosificación y evitar que el material fundido

regrese hacia los filetes del husillo durante el proceso de inyección.

Acero con el que está hecho la válvula check: H13 Nitrurado, CPM-9V,

CPM-420V, 440C,

BARRIL DE INYECCIÓN. Es un cilindro hueco de acero aleado capaz

de soportar grandes presiones y temperaturas internas provocadas por

la fricción de los gránulos y el husillo.

Acero con el que esta echo el barril: AISI-D2, AISI-M2, CPM-10V, CPM-

420V.

BOQUILLA Y PUNTA DE INYECCIÓN. La boquilla es la punta de la

unidad de plastificación y provee una conexión a prueba de derrames

del barril al molde de inyección con una pérdida mínima de presión. La

punta alinea la boquilla y el anillo de retención.

UNIDAD DE CIERRE. La unidad de cierre tiene las siguientes

funciones:

Soporta el molde.

Lo mantiene cerrado durante la inyección.

Lo abre y lo cierra tan rápidamente como es posible.

Produce la expulsión de la pieza.

Brinda protección al cerrado del molde.

UNIDAD DE CIERRE HIDRAULICA. Un medio de sujeción hidráulico

convencional tiene un gran cilindro en el centro de la plancha movible

sin que aporte ninguna ventaja mecánica. Así, el fluido hidráulico y la

presión abren y cierran el medio de sujeción.

ARTICULADOS ACCIONADOS HIDRAULICAMENTE. La fuerza de la

pinza se controla mediante la presión en el cilindro principal. Por lo tanto

es posible variar la fuerza de la rodillera durante el ciclo de moldeo.

Comúnmente durante el llenado del molde y el empaque se utiliza una

fuerza mayor de la rodillera, en tanto que durante el enfriamiento la

fuerza se reduce.

ARTICULADOS ACCIONADOS ELECTRICAMNETE. Las

articulaciones en la unidad de sujeción se extienden y retraen mediante

un servomotor, y se utilizan engranes reductores de la transmisión para

obtener las fuerzas requeridas. El cierre es mucho más estable pues no

tiene un cierre hidráulico que genere calor, además, los servomotores

proveen un movimiento extremadamente exacto de los componentes de

la máquina. También es mucho más limpia en su operación que los

otros tipos de máquina de moldeo. Todas las máquinas eléctricas son

la máquina de elección para la mayor parte de productos médicos.

ARTICULADOS HIDROMECANICAMENTE. La articulación se utiliza

para abrir y cerrar la rodillera, pero el pistón hidráulico es el responsable

de la presión de cierre. Como esto requiere pequeños cilindros

hidráulicos, el movimiento de cierre es más rápido y las unidades de

sujeción son más pequeñas que las unidades hidráulicas. Sin embargo

la sujeción hidráulica proporciona un mejor control de la fuerza de cierre.

SISTEMA DE EXPULSION. Al final del ciclo el molde se abre y las

piezas enfriadas se expulsan del molde, esto requiere de un sistema de

expulsión. Cuando el molde se abre, normalmente la pieza plástica se

queda en el lado del corazón del molde, por lo que la mayoría de los

diseñadores de moldes colocan el corazón del lado móvil del molde.

También podría gustarte

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209De EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Aún no hay calificaciones

- Maquina Inyectora de PlasticoDocumento7 páginasMaquina Inyectora de PlasticoMaicooll JcmAún no hay calificaciones

- Desmontaje y montaje de elementos de aluminio. TMVL0309De EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Aún no hay calificaciones

- Inyeccion de PlasticoDocumento28 páginasInyeccion de PlasticoCésar Gómez100% (2)

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109De EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Calificación: 5 de 5 estrellas5/5 (1)

- Proceso de Inyeccion de PlasticosDocumento56 páginasProceso de Inyeccion de Plasticosxmaletof100% (7)

- Preparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109De EverandPreparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Maq InyDocumento17 páginasMaq InyDominyc FerraryAún no hay calificaciones

- Fabricación de tapones aglomerados. MAMA0109De EverandFabricación de tapones aglomerados. MAMA0109Aún no hay calificaciones

- Máquina de InyecciónDocumento9 páginasMáquina de InyecciónAbraham Ramirez100% (1)

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108De EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Calificación: 5 de 5 estrellas5/5 (1)

- Unidades de MaquinaDocumento31 páginasUnidades de Maquinaantonio humberto egoavilmalmaAún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Calificación: 4.5 de 5 estrellas4.5/5 (7)

- Manual Inyectora111Documento29 páginasManual Inyectora111230254Aún no hay calificaciones

- INYECTORADocumento31 páginasINYECTORAأشلي فابيانAún no hay calificaciones

- Características Técnicas de Las Máquinas de InyecciónDocumento9 páginasCaracterísticas Técnicas de Las Máquinas de InyecciónCarlos Banda RodriguezAún no hay calificaciones

- Capitulo 2 - Maquinas de Inyeccion de PlasticosDocumento36 páginasCapitulo 2 - Maquinas de Inyeccion de Plasticosing_mancera100% (3)

- InyectoraDocumento21 páginasInyectorajenserAún no hay calificaciones

- Tipos de PrensaDocumento13 páginasTipos de Prensajavier Mejia100% (1)

- Actividad 4.1Documento11 páginasActividad 4.1Brandon SalinasAún no hay calificaciones

- Funciones Del Molde para Inyección de PlásticoDocumento5 páginasFunciones Del Molde para Inyección de Plásticotonimnkda50% (2)

- Presentación 3Documento13 páginasPresentación 3Antonio AguilarAún no hay calificaciones

- Inyeccion Por DadosDocumento7 páginasInyeccion Por Dados'Cathi La RosaAún no hay calificaciones

- ADH 1. Reparar o Reemplazar Partes o Elementos de Cabeza de Cilindros, Considerando Tolerancias y Materiales de Fabricación.Documento24 páginasADH 1. Reparar o Reemplazar Partes o Elementos de Cabeza de Cilindros, Considerando Tolerancias y Materiales de Fabricación.David SajcheAún no hay calificaciones

- Presentación Sistema HidraulicoDocumento22 páginasPresentación Sistema HidraulicoValeria CastañedaAún no hay calificaciones

- InyeccionDocumento11 páginasInyeccionluisAún no hay calificaciones

- M26E Act3 3pDocumento4 páginasM26E Act3 3pLuis arturo Delgado sanchezAún no hay calificaciones

- INYECCIONDocumento107 páginasINYECCIONLeonardo Javier Ramirez Osorio100% (4)

- Plan de MantenimientoDocumento26 páginasPlan de MantenimientoDaniel Alejandro Resendez CabelloAún no hay calificaciones

- Inyeccion de MaterialesDocumento80 páginasInyeccion de Materialesnando maowAún no hay calificaciones

- Semana 7 Sellos Hidraulicos y O'Rings REV 1Documento85 páginasSemana 7 Sellos Hidraulicos y O'Rings REV 1Omar Alfredo Turpo TaypeAún no hay calificaciones

- Inyectora MulticolorDocumento7 páginasInyectora Multicolorsoufi1Aún no hay calificaciones

- Trabajo de Intrducción A Los Procesos Industriales Semana 5Documento9 páginasTrabajo de Intrducción A Los Procesos Industriales Semana 5Erwin Fuentes CuellarAún no hay calificaciones

- Partes de Una Máquina InyectoraDocumento6 páginasPartes de Una Máquina Inyectoraヴァン・デ・シュタット アーサーAún no hay calificaciones

- Entrenamiento Moldeo EESDocumento35 páginasEntrenamiento Moldeo EESJorge PerezAún no hay calificaciones

- Válvulas de CompresiónDocumento2 páginasVálvulas de CompresiónJavier HuertaAún no hay calificaciones

- Conjunto Bomba MotorDocumento22 páginasConjunto Bomba MotorPollo Rojas ConchaAún no hay calificaciones

- Lab 4. Inyeccion de PlasticosDocumento18 páginasLab 4. Inyeccion de PlasticosEfrain MachacaAún no hay calificaciones

- Historia de Maquinas de InyeccionDocumento18 páginasHistoria de Maquinas de InyeccionAdrianArvizuAún no hay calificaciones

- Componentes de Sistemas Hidraulicos y Neumaticos.Documento44 páginasComponentes de Sistemas Hidraulicos y Neumaticos.Cristiano De Jesus Louperz Zenteno100% (1)

- ASTILLERO LUGUENSI Taladro, Prensa, WincheDocumento13 páginasASTILLERO LUGUENSI Taladro, Prensa, WincheJose Renato Del Rosario YbañezAún no hay calificaciones

- Proceso Del Housing de PlasticoDocumento16 páginasProceso Del Housing de PlasticoJesus fuentesAún no hay calificaciones

- Actuadores y Válvulas PDFDocumento6 páginasActuadores y Válvulas PDFmaluAún no hay calificaciones

- Reporte MotoresDocumento14 páginasReporte MotoresJade SsjAún no hay calificaciones

- Expo MoldesDocumento11 páginasExpo MoldesJESUS DANIEL PEREZ BERNALAún no hay calificaciones

- PM - 16 - Procesos de Fabricación Con PolimerosDocumento90 páginasPM - 16 - Procesos de Fabricación Con PolimerosIan Gutiérrez NaranjoAún no hay calificaciones

- Inyectora de PlasticosDocumento7 páginasInyectora de PlasticosWalter Nava CaricariAún no hay calificaciones

- Manual de Mantenimiento Preventivo A Máquina Inyectora de PlásticoDocumento15 páginasManual de Mantenimiento Preventivo A Máquina Inyectora de Plásticoedgararevir1234100% (2)

- Sistema HidráulicoDocumento12 páginasSistema HidráulicoclaudiayesseniaalcantaragutierAún no hay calificaciones

- Moldeo Por Inyeccion.Documento12 páginasMoldeo Por Inyeccion.Ivann NavarAún no hay calificaciones

- Maquina Inyectora de PlasticosDocumento17 páginasMaquina Inyectora de Plasticosandressan93Aún no hay calificaciones

- Componentes de La ExtrusoraDocumento35 páginasComponentes de La Extrusorarodolfo100% (1)

- Jose Carvajal Control 5Documento8 páginasJose Carvajal Control 5José Manuel Carvajal VásquezAún no hay calificaciones

- La Maquina de InyeccionDocumento43 páginasLa Maquina de Inyeccionpixma_it0% (1)

- Molde de Inyección de PlásticoDocumento2 páginasMolde de Inyección de PlásticoJESUS SANTOS AMADOR NEGRETE100% (1)

- Trabajo CilindroDocumento16 páginasTrabajo CilindroVargas RocioAún no hay calificaciones

- Brunido de CilindroDocumento13 páginasBrunido de CilindroCarlos TetamuezAún no hay calificaciones

- Remedial Coti Calidad Unidad 2Documento20 páginasRemedial Coti Calidad Unidad 2Pablo Jesús Rios GómezAún no hay calificaciones

- Trabajo Cilindro HidraulicoDocumento11 páginasTrabajo Cilindro Hidraulicofrancisco saavedra50% (2)

- Ep3. AmefDocumento4 páginasEp3. AmefALEJANDRO LOZANO GORZOAún no hay calificaciones

- Equipo de SeguridadDocumento12 páginasEquipo de SeguridadALEJANDRO LOZANO GORZOAún no hay calificaciones

- ED1. Infografía de La Cadena de Suministros..pngDocumento1 páginaED1. Infografía de La Cadena de Suministros..pngALEJANDRO LOZANO GORZOAún no hay calificaciones

- Comercio Internacional.Documento7 páginasComercio Internacional.ALEJANDRO LOZANO GORZOAún no hay calificaciones

- HorarioDocumento2 páginasHorarioSebastian BaezAún no hay calificaciones

- Instrumentos para Inspección VisualDocumento8 páginasInstrumentos para Inspección VisualKenny Andrea Calderon OrozcoAún no hay calificaciones

- Izaje de CargasDocumento50 páginasIzaje de CargasVidas seguras asesoresAún no hay calificaciones

- Fia Mov Circular. PDFDocumento10 páginasFia Mov Circular. PDFDano WertewrAún no hay calificaciones

- Instalacion de Split SetDocumento18 páginasInstalacion de Split SetLuisAún no hay calificaciones

- Dibujo de Producción y DetalleDocumento27 páginasDibujo de Producción y DetalleLuicitho Anderson Gibson Vargas ArevaloAún no hay calificaciones

- Analis PoliuretanoDocumento10 páginasAnalis PoliuretanoLuis AtalayaAún no hay calificaciones

- Concepto de Doble CurvaturaDocumento6 páginasConcepto de Doble CurvaturaAndres PesillosAún no hay calificaciones

- Linea de Tiempo Del Control EléctricoDocumento1 páginaLinea de Tiempo Del Control EléctricocriztianAún no hay calificaciones

- Estructuras en Guadua Parcial 2Documento29 páginasEstructuras en Guadua Parcial 2TATIANA JARAMILLO QUICENOAún no hay calificaciones

- Listas de Chequeo Dobladora MP 203Documento2 páginasListas de Chequeo Dobladora MP 203CristianCastro63% (8)

- PuntasDocumento1 páginaPuntasjhon jairo arangoAún no hay calificaciones

- Tarea N°4Documento4 páginasTarea N°4Fernando Martínez AldanaAún no hay calificaciones

- Transmisiones y Bloqueos Mercedes GDocumento5 páginasTransmisiones y Bloqueos Mercedes Geduardo preciAún no hay calificaciones

- Actividad de Aprendizaje 3Documento7 páginasActividad de Aprendizaje 3lauren perezAún no hay calificaciones

- Fresadora Tupí Legna F2001ESDocumento2 páginasFresadora Tupí Legna F2001ESXulioAún no hay calificaciones

- Barren ADocumento7 páginasBarren AEstefania De LunaAún no hay calificaciones

- Planos E. MetaDocumento3 páginasPlanos E. MetaKenyi Wilmar Quispe ArroyoAún no hay calificaciones

- ExamenDocumento3 páginasExamenLeticia Gabriela Vite Ramirez100% (1)

- Formulas Propiedades Geo PERF HSSDocumento2 páginasFormulas Propiedades Geo PERF HSSLeonardo ZambranoAún no hay calificaciones

- Peso Dimensiones CostanerasDocumento1 páginaPeso Dimensiones Costanerascocococo1Aún no hay calificaciones

- Inspección de Herramientas ElectricasDocumento1 páginaInspección de Herramientas ElectricasJonathan OchoaAún no hay calificaciones

- Ensayo - Examen Segundo ParcialDocumento8 páginasEnsayo - Examen Segundo ParcialLuis HernándezAún no hay calificaciones

- Bloqueo y EtiquetadoDocumento17 páginasBloqueo y EtiquetadoPu Qui EdAún no hay calificaciones

- Accelo Automatizado Eao 6X06 ServicioDocumento15 páginasAccelo Automatizado Eao 6X06 ServicioLucas Leschtschenko100% (1)

- Vigas EstructuralesDocumento2 páginasVigas EstructuralesWilmer PradoAún no hay calificaciones

- Ficha Técnica Taladro FresadorDocumento4 páginasFicha Técnica Taladro FresadorLalo CarrilloAún no hay calificaciones

- Memoria Descriptiva Refrigeracion - Camara Chocolates - LindleyDocumento3 páginasMemoria Descriptiva Refrigeracion - Camara Chocolates - LindleyAndre BarrettAún no hay calificaciones

- TEMA III IzajeDocumento38 páginasTEMA III IzajeMariela HuamaniAún no hay calificaciones

- Análisis Estático de Un Reductor de Velocidad Con Los Ejes Rápidos Verticales y Los Lentos HorizontalesDocumento13 páginasAnálisis Estático de Un Reductor de Velocidad Con Los Ejes Rápidos Verticales y Los Lentos HorizontalesCarlos ManriqueAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- El mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosDe EverandEl mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosCalificación: 5 de 5 estrellas5/5 (2)

- Inteligencia artificial: Análisis de datos e innovación para principiantesDe EverandInteligencia artificial: Análisis de datos e innovación para principiantesCalificación: 4 de 5 estrellas4/5 (3)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainDe EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainAún no hay calificaciones

- La psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.De EverandLa psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.Calificación: 4.5 de 5 estrellas4.5/5 (3)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- Machine Learning y Deep Learning: Usando Python, Scikit y KerasDe EverandMachine Learning y Deep Learning: Usando Python, Scikit y KerasAún no hay calificaciones

- Curso básico de Python: La guía para principiantes para una introducción en la programación con PythonDe EverandCurso básico de Python: La guía para principiantes para una introducción en la programación con PythonAún no hay calificaciones

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- ChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...De EverandChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...Calificación: 5 de 5 estrellas5/5 (4)

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaDe EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezCalificación: 4 de 5 estrellas4/5 (3)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDe Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosCalificación: 5 de 5 estrellas5/5 (1)