Documentos de Académico

Documentos de Profesional

Documentos de Cultura

05 - Generadores de Vapor

Cargado por

Leopoldo ArcigaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

05 - Generadores de Vapor

Cargado por

Leopoldo ArcigaCopyright:

Formatos disponibles

Generadores de Vapor

Contenido

0.0 Introducción

Parte I INTRODUCCIÓN

1.1. Generación de Vapor

1.1.1 Tipos de Calderas

1.1.1.1 Calderas Pirotubulares o de Tubos de Humo

1.1.1.2 Calderas Acuotubulares o de Tubos de Agua

1.1.2 Clasificación de Calderas por su Tecnología

1.2 Selección del Tipo de Caldera

1.2.1 Reducción de las Emisiones de NOx

1.2.2 Pérdidas por Radiación y Convección

1.3 Componentes Fundamentales

1.3.1 Calderas Pirotubulares

1.3.2 Calderas Acuotubulares

1.4 Recuperación del Calor Contenido en los Gases de Combustión

1.4.1 Tecnología de Refrigeración de Humos en Seco

1.5 Recuperación de Condensados

1.6 Aspectos de Diseño, Selección de Potencia

1.7 Regulación

1.7.1. Dispositivos de Seguridad Obligatorios

1.7.2 Dispositivos de Seguridad Suplementarios

1.7.3 Dispositivos de Mando y Regulación

1.7.4 Regulación Continua del Nivel del Agua.

Funcionamiento 24 Horas sin Supervisión

1.7.5 Regulación Continua del Nivel del Agua.

Funcionamiento 72 Horas sin Supervisión

Parte II ACCESORIOS DE LAS CALDERAS

2.1 Placas Características

2.2 Válvulas de Seguridad

2.3 Válvulas de Interrupción para Calderas

2.4 Válvulas de Retención

2.5 Control de Sales Disueltas (TDS)

2.6 Válvulas de Purga de Fondo

2.7 Manómetros

2.8 Indicadores de Nivel de agua y sus Accesorios

2.8.1 Mantenimiento del Indicador de Nivel

2.8.2 Cámaras de Control de Nivel

2.8.3 Controles de Nivel Instalados dentro de la Caldera

2.9 Eliminadores de Aire y Rompedores de Vacío

Parte III CALDERAS DE GRAN PRESIÓN

3.1 Calderas La-Mont

3.2 Calderas Loeffler

3.3 Caldera Ramsín

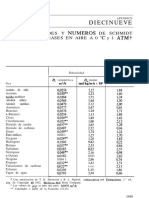

3.4 Caldera Schmidt-Hartmann

3.5 Caldera Benson

3.6 Caldera Velox

3.7 Caldera Steamotive

3.8 Comparación de las Calderas de Alta Presión

Parte IV COLECTORES DE POLVO

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 1 de 63

0.0 Introducción

Se requiere de una gran cantidad de energía para convertir agua en vapor,

esa energía no se pierde, sino que se transporta en el vapor para ser liberada

cuando el vapor se convierte en agua. La energía se libera como calor que a

su vez se transfiere a gran velocidad cuando el vapor entra en contacto con

una superficie más fría. El vapor es un conductor muy eficiente de energía

de calefacción, es versátil y seguro.

Un medio de energía con un rendimiento capaz de satisfacer las demandas

más exigentes de cualquier ramo industrial. El uso eficiente del vapor

requiere de un control preciso utilizando un equipo confiable fabricado por

expertos.

La caldera es el corazón de todos los sistemas de vapor. Hasta hace poco, la necesidad de sistemas sofisticados de control

para caldera no era del todo entendida A menudo y equivocadamente, se pensaba que si el nivel del agua a través del

cristal era estable lo mismo podría decirse del movimiento del agua al interior de la caldera.

0.1 La Formación de Vapor

Para conocer el comportamiento del fluido mientras la caldera era expuesta

a una serie de pruebas minuciosamente controlada se colocó un visor

especial en la parte posterior de una caldera industrial típica. El resultado

fue un extraordinario testimonio visual de acontecimientos. Para apreciar

estos acontecimientos en su totalidad se requiere analizar algunos conceptos

fundamentales.

0.2 Control Básico de la Caldera

El principio fundamental detrás de la operación de una caldera es

relativamente sencillo. El agua se calienta hasta su punto de ebullición y se

produce vapor. Conforme el agua se evapora su nivel baja y se deberá

suministrar agua para mantener un nivel dado.

El nivel del agua puede ser extremadamente sensible a cambios como un

aumento en la demanda de vapor. El primer propósito de los sistemas de

control es: mantener el nivel del agua dentro de los límites superiores e

inferiores.

Si el nivel es demasiado bajo las superficies de calentamiento quedan

expuestas y la caldera se sobrecalienta. Si el nivel es demasiado alto, el agua

puede ser aspirada junto con el vapor resultando en una pobre calidad de

vapor y arrastre.

El diseño compacto de las calderas modernas implica que esta banda de

operación es muy angosta, por lo tanto, un control preciso se ha vuelto

imprescindible para una operación segura y eficiente.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 2 de 63

0.3 Niveles de Agua

Para poder controlar el nivel del agua en una caldera debe ante todo poder

medirse. Pero ¿qué significa el término "nivel del agua" en estas

condiciones?

Aún con tasas bajas de generación de vapor cuando las condiciones son

estables hay un movimiento considerable del agua y gran turbulencia.

Al hablar de un nivel de agua inmóvil, es muy claro a lo que se refiere. Al

hervir el agua, las burbujas de vapor ocupan un espacio dentro del agua,

ocasionando un aumento del nivel general, aunque la cantidad de agua no ha

cambiado.

Entre más vigorosa se vuelve la ebullición más aumenta el nivel. La

superficie está casi toda formada de grandes burbujas que se revientan, pero

el espesor de esta capa de burbujas puede variar según las circunstancias.

Los cristales de nivel externos deben medir el nivel del agua en ebullición

justo por debajo de la capa de burbujas donde la proporción de agua-burbujas

sea representativa del interior de la caldera, y ése, es el nivel que se ve a

través del indicador de nivel.

Para lograrlo, el indicador se conecta al agua de la caldera, pero es un punto

libre de turbulencias y burbujas, así mismo, las sondas de nivel instaladas en el interior de la caldera deben estar alojadas

en protectores. Para un control seguro del nivel de la caldera son indispensables sondas de nivel precisas y confiables.

0.4 Control de Agua de Alimentación

Para reemplazar el agua que ha sido convertida en vapor es necesario suministrar agua de reposición.

Un método común para lograrlo es conocido como control de nivel on–off. Cuando el nivel del agua baja hasta un cierto

punto, la bomba de alimentación se enciende y llena la caldera hasta el nivel adecuado y así se repite el ciclo. Es bastante

sencillo de llevar a cabo, pero interfiere con el delicado equilibrio al interior de la caldera.

Esto se demuestra de manera eficaz al compararlo con un recipiente de agua en ebullición que produce vapor a una taza

constante hacia la atmósfera. Al añadir una cantidad de agua fría esto tiene un efecto dramático, inmediatamente se suprime

la taza de ebullición. Por consecuencia, la generación de vapor disminuye y la taza de evaporación se recupera hasta que

el agua alcanza nuevamente su punto de ebullición, esto es una desventaja del control de nivel “on–off.”

Los mismos efectos se pueden observar en la caldera, pero dado que ocurren en un periodo de tiempo más largo son menos

evidentes. Al encenderse la bomba, la ebullición se suprime y el nivel cae. Al apagarse la bomba la ebullición se recupera

lentamente y el nivel empieza a subir, sólo que asciende por encima de la posición off de la bomba debido a la reaparición

de las burbujas de vapor.

Se tiene la formación de niebla después del encendido de la bomba la cual se debe a que el vapor recién generado se

condensa por el repentino descenso de la temperatura del agua. Cuando la bomba se apaga y la temperatura aumenta la

niebla desaparece. Así con el control on–off el nivel del agua sube y baja continuamente, lo que también hace la tasa de

generación.

Estos efectos pueden ser reducidos con el precalentamiento del agua de alimentación. Cuanto más alta la temperatura más

rápidamente se recupera la tasa de ebullición. Una temperatura más elevada del agua de alimentación también reduce el

consumo de secuestradores químicos de oxígeno.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 3 de 63

Una solución más adecuada es lograr un suministro continuo pero variable de agua precalentada para mantener la caldera

en equilibrio. Al suministrar cuidadosamente el caudal de agua de reposición para igualar los cambios en la demanda de

vapor, el nivel se mantiene en una posición óptima con poca fluctuación. En una caldera esto se conoce como control

modulado. El resultado es un caudal de vapor constante y seguro y una caldera balanceada lista para responder a demandas

fluctuantes.

0.5 Operación a Baja Presión

Comparando para una misma demanda de vapor (una caldera operando a 8 bar y otra a 3.5 bar). En la operación a baja

presión la superficie es más turbulenta salpicando agua hacia el punto de salida del vapor, la razón de ello es que las

burbujas de vapor son más grandes a baja presión causando más turbulencia conforme se rompen en la superficie.

Trabajar a baja presión es menos estable y hay más probabilidad de que gotitas de agua contaminen la calidad del vapor

cuando el nivel del agua alcance su punto más alto. Si se requiere vapor a baja presión se aconseja operar la caldera a su

presión de diseño y en el punto de aplicación bajarla con una válvula reductora de presión.

0.6 Aumento de la Demanda

Las pruebas anteriores se llevaron a cabo bajo condiciones casi ideales con una carga de vapor constante y ligera. Sin

embargo, las demandas de vapor reales raramente son estables, varían frecuentemente y una caldera debe ser capaz de

responder a estos cambios.

Cuando la demanda de vapor aumenta, la caldera tarda un poco en aumentar su generación para igualar la nueva demanda,

sin embargo, durante este periodo de transición la demanda de la planta sobrepasa la cantidad de vapor que la caldera

puede producir. El resultado es una caída de presión en el sistema de vapor. Una caída de presión tiene mayor efecto en el

interior de la caldera.

Al aumentar temporalmente la demanda de vapor, pero dentro de la capacidad máxima de la caldera la superficie del agua

burbujeante empieza a aumentar con una rapidez sorprendente. Dentro de pocos segundos el nivel es tan alto que el agua

y la espuma son arrastradas hacia el punto de salida del vapor.

Tan pronto como la demanda disminuye la presión aumenta y el nivel de la superficie se reestablece al reanudarse una

operación normal. Esta respuesta repentina a menudo conocida como dilatación es el resultado de la combinación de dos

factores simultáneos:

i. las burbujas de vapor dentro del agua de la caldera se expanden al reducirse la presión ocasionando un aumento

en el nivel de la superficie,

ii. el agua en la superficie se evaporiza causando mayor turbulencia.

Cuando hay una caída de presión se produce “vapor flash". Si se tiene un recipiente con agua a alta presión, justo por

debajo de su punto de ebullición, y se abre una válvula para bajar la presión, parte del agua se convierte espontáneamente

en vapor sin aporte de calor. Si se cierra la válvula se permite un aumento de presión y la producción de flash se detiene

quedando menos agua en el recipiente.

La formación momentánea de vapor flash es un fenómeno normal cuando la caldera sufre un aumento en la demanda de

vapor. Es importante darse cuenta de que la demanda se debe incrementar gradualmente ya que es precisamente el

aumento la causa de la inestabilidad de la caldera aun cuando la demanda esté dentro de la capacidad de la caldera.

0.7 Demanda muy Alta

Si la demanda de vapor aumenta más allá de su capacidad de generación aún por un periodo muy corto puede ocasionar

problemas de golpe de ariete y nivel bajo de agua en la caldera. Por lo tanto, es común que la caldera se apague al ser

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 4 de 63

sobre demandada al accionarse la alarma de bajo nivel. En el video se muestra lo que ocurre cuando la demanda de vapor

se aumenta suavemente hasta un 15% por encima de la capacidad máxima.

Como se esperaba, la caída de presión ocasiona que el nivel de la superficie aumente y las condiciones se vuelvan más

turbulentas debido a la formación de vapor flash, muy pronto, el agua es aspirada hacia la toma de vapor pero esta vez al

sostener la sobredemanda el nivel turbulento de burbujas sigue subiendo llegando a ocultar el visor de la cámara y

ocasionando un arrastre casi continuo.

Los niveles mostrados comienzan a caer conforme el agua se re-evaporiza continuamente en el intento de la caldera por

satisfacer la demanda excesiva. Eventualmente la primera alarma de bajo nivel es accionada, esto apaga al quemador y el

agua llena de burbujas baja rápidamente.

Enseguida se vuelve evidente la poca cantidad de agua que queda en la caldera, tan poca que la estructura puede quedar

expuesta. Esto demuestra la importancia de tener una caldera operando dentro de sus parámetros y la necesidad de sensores

de nivel precisos y fiables.

0.8 Control de los SDT

El agua contiene sales químicas en solución llamadas sólidos disueltos, éstos no pueden ser transformados en vapor, así

que al hervir el agua se quedan y forman un residuo. Este proceso sucede continuamente cuando una caldera produce

vapor y si no hubiera control la concentración de sólidos disueltos aumentaría a un nivel inaceptable. Las consecuencias

podrán ser vistas en la siguiente demostración.

Si se desactiva el control de los sólidos disueltos el nivel aumenta casi al doble del nivel normal de operación. La operación

de la caldera es bastante normal de 8 bar con una demanda moderada y estable. A primera vista, la situación no parece tan

mal, las burbujas en la superficie del agua tienen un aspecto espumoso y cremoso y la superficie está más en calma de lo

normal, esto no es sorprendente ya que los altos niveles de sólidos disueltos alteran el comportamiento físico de las

burbujas, se vuelven más estables y tardan más en reventar, lo que resulta en formación de espuma.

Lo que no es tan aparente es que el nivel del agua en ebullición real medido por el sensor de nivel está mucho más abajo

ya que la capa de burbujas espumosas es sustancialmente más espesa que con los sólidos disueltos normales. Esto reduce

el espacio efectivo de vapor al interior de la caldera aun cuando los demás parámetros están dentro de los límites normales

de operación, esto es sobre todo cierto cuando el nivel del agua alcanza el punto más alto del ciclo de la bomba de

alimentación o al reaccionar ante un aumento de la demanda.

Afortunadamente estos problemas pueden ser fácilmente evitados al utilizar un método apropiado de control de los sólidos

disueltos.

Resumen

Los niveles del agua en una caldera se deben mantener en un rango de operación muy estrecho:

i. demasiado alto puede ocasionar arrastre,

ii. demasiado bajo: la alarma de nivel bajo de agua se dispara apagando la caldera.

Hay muchos factores que pueden alterar este equilibrio.

Aún con cargas moderadas y estables la operación on-off de la bomba de alimentación ocasiona una supresión de la

ebullición seguida de una dilatación que lleva el nivel por encima del punto de apagado de la bomba.

Un aumento en la demanda también produce repentinas fluctuaciones en el nivel, además, si las circunstancias se conjugan,

combinaciones de estos efectos pueden producir fluctuaciones aún más grandes. También se ha visto cómo altos niveles

de sólidos disueltos producen una espesa capa de espuma sobre la superficie del agua induciendo arrastres, incluso con

demandas de vapor mucho más bajas de la normal.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 5 de 63

En una caldera con controles automáticos tales como los controles modulantes de alimentación de agua y los sistemas para

control de sólidos disueltos estos efectos serán mínimos y permitirán que la caldera trabaje adecuadamente. La caldera

estará lista para responder a las demandas y circunstancias cambiantes del uso industrial al cual está expuesta diariamente

produciendo vapor de buena calidad.

Al combinar todo esto con la tecnología más reciente en alarmas de precisión auto-verificables de nivel alto y bajo hará

posible operar calderas en forma completamente automática y con poca necesidad de supervisión.

Parte I INTRODUCCIÓN

1.1. Generación de Vapor

Definiciones:

• Generador de vapor: conjunto o sistema formado por una caldera y sus equipos complementarios, destinados a

transformar agua de estado líquido en estado gaseoso a temperaturas y presiones diferentes de la atmosférica.

• Caldera de vapor: recipiente metálico en el que se genera vapor a presión mediante la acción de calor.

Objetivos:

Las calderas o generadores de vapor son equipos cuyos objetivos son:

• Generar agua caliente para calefacción y uso general.

• Generar vapor para industrias.

• Accionar turbinas de equipos mecánicos.

• Suministrar calor para procesos industriales.

• Producir energía eléctrica mediante turbinas a vapor.

La generación de vapor de agua se produce mediante la transferencia de calor del proceso de combustión que ocurre en el

interior de la caldera hacia el agua, elevando por lo tanto su temperatura, presión y convirtiéndola en vapor.

1.1.1 Tipos de Calderas

Existen varias formas de clasificar a las calderas, entre éstas se pueden señalar las siguientes:

• Según su movilidad:

‒ Fija o estacionaria.

‒ Móvil o portátil.

• Según la presión de trabajo:

- Baja presión: 0 a 2.5 kg/cm2.

- Media presión: 2.5 a 10 kg/cm2.

- Alta presión: 10 a 220 kg/cm2.

- Supercríticas: más de 200 kg/cm2.

• Según la circulación del agua y de los gases en la zona de tubos:

- Pirotubulares o de tubos de humo.

- Acuotubulares o de tubos de agua.

• Según su generación (tecnología):

- De agua caliente.

- De agua sobrecalentada (entre el punto de ebullición (100 °C) y la temperatura crítica (374 °C) y se mantiene

líquida por efecto de la presión).

- De fluido térmico.

- De Vapor.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 6 de 63

• Según el ingreso de agua a la caldera:

- Circulación natural: el agua se mueve por efecto térmico.

- Circulación forzada: el agua circula mediante el impulso de una bomba.

Clasificación de las Calderas

Clasificación por el tipo de

combustible

Sólido Líquido Gas

Carbón, Bagazo, Fuel Oil Gas natural

Aserrín, Basuras, Keroseno Gas propano GLP

Otros Gas butano

Clasificación por la forma

de quemar el combustible

Parrillas de Calderas de

Caldera de carbón

combustible líquido combustible gaseoso

Carbón pulverizado Presión mecánica Gas premezclado

Baja presión de atomización Mezcla en boquilla

Parrilla estática

Alta presión de atomización Atmosféricos

Keroseno

Paso de los Humos

Calderas acuotubulares Calderas pirotubulares

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 7 de 63

1.1.1.1 Calderas Pirotubulares o de Tubos de Humo

La caldera de vapor pirorubular, está concebida para el

aprovechamiento de gases de recuperación. Está formada por un

cuerpo cilíndrico, incorpora interiormente un paquete multitubular de

transmisión de calor y una cámara superior de formación y

acumulación de vapor; el hogar y los tubos están completamente

rodeados de agua.

La llama se forma en el hogar pasando los humos por el interior de

los tubos de los pasos siguientes para finalmente ser conducidos hacia

la chimenea, una de sus desventajas es que presentan una elevada

pérdida de carga en los humos.

Para mejor aprovechamiento del calor de la combustión, los gases son

obligados a circular por un haz de tubo de diámetro relativamente

pequeño sumergidos en el agua. La fuente de calor está dentro de los

tubos, los cuales atraviesan una carcasa, generalmente cilíndrica que

contiene agua que se ha de calentar o evaporar. La distribución de

calor es más uniforme y su rendimiento es mayor.

Por su diseño, tienen un gran volumen de agua. El vapor producido

suele tener un título de vapor cercano al 1%, es decir, el contenido de

agua por unidad de masa es bajo (3%), no siendo necesario instalar

equipos auxiliares complementarios. Las exigencias de la calidad del

agua de alimentación son menores a las requeridas por las calderas acuotubulares.

Las calderas pirotubulares se clasifican en función de la disposición del haz tubular en:

• Calderas horizontales: el haz tubular está dispuesto de la parte delantera a la trasera de la caldera.

• Calderas verticales: el haz tubular está dispuesto de la parte inferior a la parte superior de la caldera.

Las calderas pirotubulares se clasifican en función del número de haces tubulares en:

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 8 de 63

• Calderas de dos (2) pasos de gases. Se distinguen dos vías de

paso autónomas de circulación de los productos de

combustión. Se tiene una cámara cilíndrica de combustión

denominada hogar, localizada en la parte inferior de la caldera

y rodeada por una pared posterior totalmente refrigerada por

agua (cámara húmeda).

Los gases de combustión producidos por el quemador en la

parte posterior de la cámara de combustión (hogar) fluyen en

sentido inverso a través del hogar volviendo hacia el núcleo de

la llama por la zona exterior de la misma hasta la zona

delantera de la caldera para introducirse en los tubos del

segundo paso de humos.

Posteriormente, los gases de

combustión de la caldera son

dirigidos hacia la caja de gases

trasera y evacuados al exterior. Estas

calderas se caracterizan por su bajo

rendimiento, así como por el alto

contenido de sustancias

contaminantes en sus gases de

combustión.

• Calderas de tres (3) pasos de gases. Se distinguen tres vías

de paso autónomas de sentido único de circulación de los

productos de combustión. Se diferencia una cámara

cilíndrica de combustión denominada hogar (y), localizada

en la parte inferior de la caldera y rodeada por una pared

posterior totalmente refrigerada por agua (cámara húmeda).

Los gases de combustión producidos por el quemador en la

parte posterior de la cámara de combustión (hogar) fluyen a

través de los tubos de humos (2) en el segundo paso de

humos.

Seguidamente, los gases de combustión de la caldera

cambian de dirección en la parte frontal de la caldera,

pasando a través de los tubos de humos (3) en el tercer paso

de humos, hacia el conducto de expulsión de gases (4), por el que se evacuan al exterior. Se caracterizan por su alto

rendimiento y bajo contenido de sustancias contaminantes en sus gases de combustión.

Se pueden instalar cumpliendo las exigencias medioambientales más rigurosas.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 9 de 63

Características de las calderas pirotubulares:

- Sencillez en su construcción.

- Facilidad en su inspección, reparación y limpieza.

- Gran peso.

- La puesta en marcha es lenta.

- Gran peligro en caso de explosión o ruptura.

1.1.1.2 Calderas Acuotubulares o de Tubos de Agua

En estas calderas el agua está dentro de los tubos ubicados

longitudinalmente en el interior y se emplean para aumentar

la superficie de calefacción, los mismos están inclinados para

que el vapor a mayor temperatura al salir por la parte más alta

provoque un ingreso natural del agua más fría por la parte

más baja.

La llama se forma en un recinto de paredes tubulares que

configuran la cámara de combustión. Soporta mayores

presiones, pero es más cara, tiene problemas de suciedad en

el lado del agua, y menor inercia térmica.

Las calderas acuotubulares eran usadas en centrales eléctricas

y otras instalaciones industriales, logrando con un menor

diámetro y dimensiones totales una presión de trabajo mayor.

Características:

• Trabaja a altas presiones, llegando hasta Tubería de

350 psig. vapor de salida

• Se fabrican en capacidades de 20 HP (14.9

kW) hasta 2000 HP (1491 kW).

• Por su fabricación de tubos de agua es una

caldera inexplosible. Alimentación

de agua

• La eficiencia térmica está por arriba de

cualquier caldera de tubos de humo, ya

que se fabrican de 3, 4 y 6 pasos

Salida de gases de

dependiendo de la capacidad. Entrada de la combustión

aire y

• El tiempo de arranque para la producción combustible

de vapor a su presión de trabajo es

mínimo.

Hogar o zona de Tubos de

• El vapor que produce una caldera de tubos combustión agua

de agua es un vapor seco, por lo que en los

sistemas de transmisión de calor existe un mayor aprovechamiento.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 10 de 63

En el caso de calderas de vapor, el título de vapor es muy bajo (0.85), es decir, que el contenido de agua por unidad de

masa es muy alto (15%) si no se les añaden subconjuntos secadores del vapor, tales como recalentadores o

sobrecalentadores.

1.1.2 Clasificación de Calderas por su Tecnología

Las calderas o generadores son equipos que, aplicando el calor de un

combustible gaseoso, líquido o sólido mediante quemador: calientan

el agua hasta 95 °C (calderas de agua caliente), por encima de los

100 °C (calderas de agua sobrecalentada), calientan agua y producen

su cambio de estado de fase líquida a fase gaseosa (calderas de

vapor), o calientan un fluido portador de calor diferente al agua

(calderas de fluido térmico).

• Calderas de Agua Caliente. El fluido portador de calor es

agua y tienen una temperatura máxima de servicio inferior

a 100 °C. Pueden ser acuotubulares o pirotubulares.

• Calderas de Agua Sobrecalentada. El fluido portador de

calor es el agua y tienen una temperatura máxima de 110

°C. Este tipo de calderas pueden ser acuotubulares o

pirotubulares.

• Calderas de Vapor. El fluido portador de calor es vapor de agua. Este tipo de calderas pueden ser acuotubulares

o pirotubulares.

• Calderas de Fluido Térmico. El fluido portador de calor es distinto al agua. Este tipo de calderas pueden ser

únicamente acuotubulares.

1.2 Selección del Tipo de Caldera

Los principales parámetros que se deben tener en cuenta en la selección del tipo de caldera son:

• Potencia útil (para las calderas de agua caliente, agua sobrecalentada y fluido térmico) según el requerimiento

térmico de la instalación a la cual van a alimentar.

• Producción de vapor (para las calderas de vapor) según el consumo de vapor necesario en el proceso.

• Presión de trabajo en continuo (para todos los tipos) de acuerdo con la presión necesaria en el consumidor más

alejado del centro de producción.

• Temperatura de trabajo en continuo, según el requerimiento constante de la instalación.

1.2.1 Reducción de las Emisiones de NOx

Otro aspecto que se debe tener en cuenta al seleccionar una caldera y que se debe considerar es la emisión de gases

contaminantes:

I. Uno de estos gases contaminante son los óxidos de nitrógeno (NOx), cuya emisión está regulada en Europa por

numerosas normativas y disposiciones legislativas.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 11 de 63

II. Una ventaja del diseño de calderas de tres pasos de humos es la reducción de la temperatura en la zona de

combustión, un factor que favorece la limitación (reducción) de las emisiones nocivas de óxidos de nitrógeno

(NOx).

III. Otro factor importante para limitar la emisión de óxidos de nitrógeno es la carga térmica volumétrica de la cámara

del hogar de combustión. En el caso de calderas de tres pasos de gases, ésta es inferior a 1.3 MW/m3.

Entre las soluciones propuestas para reducir las emisiones de Nox se encuentran:

i. Disminuir las temperaturas de la llama a través de bajas cargas en la cámara de combustión.

ii. Reducir el tiempo de permanencia de los gases de combustión en zonas de temperaturas altas intentando,

evidentemente, no afectar negativamente al rendimiento de la combustión.

1.2.2 Pérdidas por Radiación y Convección

Las pérdidas relativas de calor en el ambiente (pérdidas por radiación y convección) es una de las características de la

caldera que se debe tener en cuenta. Su valor está condicionado por la eficacia del aislamiento del cuerpo de la caldera.

En este caso, tienen una gran importancia los elementos cuyo coeficiente de transmisión del calor 𝜆! [W/mK] sea bajo,

así como su espesor 𝑆! [mm].

El aislamiento del cuerpo en cada condición ambiental debe garantizar que se consigan las condiciones de equilibrio, es

decir, que el valor de la temperatura del cuerpo de la caldera no bajará de una manera significativa y, así, minimizar las

pérdidas de temperatura.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 12 de 63

1.3 Componentes Fundamentales

1.3.1 Calderas Pirotubulares

Columna de nivel que

incluye: indicador de nivel Válvulas de seguridad seleccionadas

Manómetro de vapor que indica la de agua, válvulas del de acuerdo al tamaño de la caldera y

presión interna de la caldera. indicador y grifos de su presión de diseño.

prueba.

Concreto refractario para

Tablero de control con lámparas alta temperatura.

indicadoras, interruptores, alarma

sonora, tablilla de conexiones y

demás equipo para el funcionamiento

automático de la caldera.

Puertas (delantera y

trasera) abisagradas para

facilitar el

mantenimiento.

Aislante térmico de

fibra de vidrio.

Cubierta en acero inoxidable

libre de mantenimiento que

da mayor protección y tiempo

Quemador Low Nox de vida al equipo.

de baja emisión de

gases y alta eficiencia. Válvulas de purga para

Unidad montada sobre una drenar sedimentos.

base de acero estructural.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 13 de 63

Carcasa exterior

Caja de humos

Cámara

hogar

Tubo hogar

Haz tubular

Placa tubular

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 14 de 63

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 15 de 63

5 6 7

4 8

9

2

1. Quemador

2. Botellín de sondas

Sondas de seguridad

Botellines de nivel

3. Colector de presostatos

Presostatos

Mamómetro de caldera

4.- Broc de sondas

Sondas de sguridad

1 Presostatos

5. Salida de vapor

6. Válvula de ssguridad

10 7. Venteo

8. Chimenea

9. Caja de retorno

10. Alimentación

Bombas

Válvulas de interrupción

Válvulas de retención

11 11. Purga de lodos automática

12. Hogar

13 12 13. Refractario

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 16 de 63

Compuerta de la

chimenea de escape Completamente equipada con

todas las normas y tuberías de

seguridad

Puertas de acceso

abatibles y levadizas

Mirilla que

permite ver la

flama

Quemadores de gas,

gasóleo o combinados

de tiro forzado

Quemadores con

certificación UL

Tubería conforme al código

ASME para la segunda

Plataformas y soportes válvula

extrapesados

Controles completamente

automatizados

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 17 de 63

Los componentes que forman las calderas pirotubulares son:

CHIMENEA

• CUERPO DE LA CALDERA. Consta de

VÁLVULA DE SEGURIDAD SALIDA DE VAPOR

i. “hogar” o cámara de combustión y

ii. tubos fluses por donde circulan los gases CUERPO DE LA CALDERA

de la combustión para calentar el agua.

El cuerpo de la caldera tiene un aislante

térmico entre sus paredes, además de material

refractario, chimenea y válvula de seguridad.

• ENVOLVENTE EXTERIOR O VIROLA

EXTERIOR.

CÁMARA DE

Es de forma cilíndrica y es el encargado de COMBUSTIÓN FLUSES

contener los fluidos (agua/vapor) y evitar que (HOGAR)

éstos salgan al exterior. Aquí van montados los

tableros de control y supervisión, tales como:

I controles de nivel

II indicadores ópticos de nivel y

III orificios de inspección del lado de agua,

etc.

• CÁMARA DE COMBUSTIÓN U HOGAR DE

COMBUSTIÓN. De construcción cilíndrica y

disposición horizontal, puede ser lisa u ondulada, en

función del tamaño de la caldera y de la presión de

trabajo de ésta.

En el hogar se produce la inflamación del

combustible, y los gases calientes son empujados a través de los fluses que a su vez calientan el agua. La cámara de

combustión contiene la llama del quemador e inicia el intercambio de energía por radiación.

• CÁMARA DE INVERSIÓN DE GASES. Sólo se tiene en calderas

de tres pasos de gases.

Redirige los gases de combustión hacia el segundo haz tubular (2° paso de

gases) haciendo cambiar de dirección a los mismos. Está totalmente

refrigerada por agua, y construida de forma cilíndrica y horizontal.

En calderas de bajo rendimiento, uno de los dos fondos no está refrigerado

por agua, sino que lo está de una mampostería de cemento refractario.

• HAZ TUBULAR (de 1 o 2 secciones en función de las calderas de 2

o 3 pasos de gases). Son conjuntos formados por una cantidad variable

de tubos, por los cuales circulan los gases de la combustión por su

interior. Son los encargados de la trasmisión por convección.

• FONDO DELANTERO Y TRASERO EXTERIOR. De forma circular, van soldados a la virola exterior y evitan

que los fluidos salgan al exterior. En estas piezas van soldados los tubos de humos del 2° y 3er paso de gases, así

como puertas de registro e inspección y cajones recolectores de gases.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 18 de 63

• CONJUNTO QUEMADOR. Produce la flama que circula

por los fluses que calientan el agua de la caldera. Se

compone de:

- boquillas,

- electrodos,

- fotocelda y

- cañón quemador.

Al encender, el equipo el transformador produce la chispa en

los electrodos haciendo que se encienda el combustible

inyectado a la cámara de combustión. La fotocelda verifica la presencia de flama.

• VENTILADOR DE TIRO FORZADO. Hace circular los gases de la

combustión a través de los fluses y expulsarlos por la chimenea.

• SISTEMA DE COMBUSTIBLE. Mantiene la alimentación adecuada de combustible para la combustión en el

alma de la caldera. Consta de:

- Tuberías.

- Filtros.

- Bomba de combustible.

- Válvula solenoide.

• SISTEMA DE AIRE. Comprende la malla del ventilador, el ventilador,

varillas de ajuste y el “modutrol.”

- El modutrol abre o cierra las compuertas de entrada de aire del

ventilador del quemador y abre o cierra una válvula de combustible.

- Al arrancar la caldera se requiere que el quemador encienda sólo el

ventilador para hacer un barrido de gases remanentes en el hogar. El

modutrol abre todas las compuertas, luego el quemador enciende, el

modutrol cierra parcialmente las compuertas para que entre sólo aire

para una carburación correcta del quemador. Previos ajustes.

- En este último paso también abre una válvula de combustible.

- El modutrol se controla por el controlador central de la caldera y los ajustes de entradas de aire y combustible

se hacen sólo una vez a mano.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 19 de 63

• TABLERO DE CONTROL. Es el control total de la unidad, se encarga del

correcto encendido y apagado del equipo. Consta de:

- Control programador.

- Presostato (interruptor de presión).

- Control de nivel de agua.

- Modutrol.

- Alarma.

• CALDERA DE VAPOR. Calienta el agua hasta convertirla en vapor.

• SUAVIZADORES DE AGUA. Eliminan las sales del agua

para evitar incrustaciones de calcio y magnesio dentro de la

caldera.

• TANQUE DE CONDENSADOS. Almacena el agua que

proviene de los suavizadores y de las trampas de líquido y

la mantiene caliente y lista para ser usada en la caldera.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 20 de 63

• CABEZAL DE DISTRIBUCIÓN. Distribuye el

vapor a las diferentes secciones del edificio.

• TANQUE DE COMBUSTIBLE. Almacena el combustible necesario para alimentar a la caldera

• FOSA DE PURGAS. Recibe el agua residual de la caldera

y la manda al drenaje

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 21 de 63

1.3.2 Calderas Acuotubulares

Extractor de hollín Separadores de Tambor de vapor

vapor tipo ciclón

Recalentador

Pared posterior

con soportes

Tubos de pantalla

Pared de división

con membrana

Paredes divisorias

no refractarias

Ladrillo refractario

Estructura Quemador

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 22 de 63

Tambor de vapor

Pasaje de saturación

Cabezal superior para la

Compuertas de control pared posterior del agua

Pasaje de recalentamiento

Tubos de retorno

Pared

divisoria

Tubos de

generación

Tubos de

pantalla

Sobrecalentador Hogar

Pared lateral

Tambor del agua del agua

Posiciones de los Cabezal para la

quemadores pared del agua

Bajante exterior

Doble carcasa

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 23 de 63

10 6 1 11 3 4 12 5

9 2 13 8 13 14 7

1. Cuerpo de la caldera 6. Caja delantera 11. Válvula de salida del vapor

2. Tubo del hogar 7. Caja trasera 12. Válvulas de seguridad

3. Haz tubular, 2º paso 8. Bancada 13. Boca de inspección lateral

4. Haz tubular, 3er paso 9. Aislamiento 14. Vàlvula de vaciado

5. Cámara trasera del hogar, refrigerada 10. Equipo de combustión

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 24 de 63

Salida de vapor

Suministro de

combustible

Ventilador de

tiro inducido

Cierre de

aire Tolva de Tolva de

cenizas cenizas Pozo de cenizas

Chimenea Motor del ventilador de

tiro inducido

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 25 de 63

Válvula de

seguridad Salida de vapor

Vapor saturado saturado

Vapor

Tambor de vapor sobrecalentado

Agua hirviendo Gases de escape

Sobrecalentador

Bajante de agua

Combustible Tubos de agua

ardiendo

Aporte de agua

Aporte de

combustible Aporte de agua

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 26 de 63

Calderín de vapor Vapor

o domo superior

Agua

Calor Tubo

subida

Tubo

bajada

Calderín de lodos

o domo inferior

Configuración de caldera acuotubular

Agua de alimentación fría

Vapor

Chimenea

Agua

Quemador

Caldera típica con calderín longitudinal

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 27 de 63

Salida

de

vapor

Agua de

alimentación

Gases de

Quemador

combustión

Caldera típica con calderín cruzado

Salida de vapor Gases de

combustión

Agua de

alimentación

Quemador

Calderín de agua

Caldera con tubos curvados

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 28 de 63

Los componentes que forman las calderas acuotubulares son:

1 DOMO O CALDERÍN.

- De forma cilíndrica. En su interior se contienen los dos

fluidos (agua/vapor).

- Al ser de dimensiones reducidas, se le debe dotar de

separadores de gotas para elevar el título de vapor.

- Aquí van los tableros de control, supervisión y servicio.

2 CÁMARA DE COMBUSTIÓN U HOGAR DE

COMBUSTIÓN.

- Generalmente en forma de prisma de base rectangular, es la

zona para realizar la combustión.

- Está delimitada en sus seis lados por paredes de membrana

que, excepto en una de ellas, el resto están totalmente

cerradas al paso de los gases de combustión al exterior.

- La pared de membrana que no está cerrada permite que los

gases salgan del hogar e inicien su camino a través de los

diferentes componentes del circuito de gases de la caldera,

además de producir el cambio en la dirección de los gases.

3 TUBOS DE SUBIDA Y BAJADA.

- Los tubos de subida llevan el fluido más caliente (por

diferencia de temperaturas) de todas las zonas de la caldera

al domo.

- Los tubos de bajada retornan el fluido que se ha enfriado

desde el domo a las zonas de calentamiento.

4 EVAPORADORES O TUBOS DE BANDERA.

- Haces de tubos dispuestos generalmente a contracorriente

de los gases especialmente donde se efectúa el intercambio

por convección.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 29 de 63

5 ECONOMIZADORES.

Recalentador

- Elementos que se instalan en la

colgante

salida de gases de las calderas Tambor de vapor

para aumentar su rendimiento.

Banco de

- Formados por tubos lisos o con convección

aletas, por el interior de los Gas baffles

tubos circula agua de Economizador

alimentación a la caldera y por

fuera de los tubos los gases de

la combustión a

contracorriente. Quemadores

- Los gases ceden su energía al

agua aumentando su

temperatura y siendo necesario

menor consumo de energía para

producir un kilogramo de vapor o para producir un kilovatio.

6 RECALENTADORES O SOBRECALENTADORES.

- Equipos compuestos por serpentines de tubos instalados en las zonas de mayor temperatura de la caldera.

- Exceptuando su instalación en la cámara de combustión, generalmente están dispuestos después de la cámara de

combustión.

- Están destinados a elevar el título de vapor a “1”, así como la temperatura del vapor saturado que pasa a través

de su interior, produciendo vapor sobrecalentado o vapor recalentado a una temperatura superior a la de

saturación.

1.4 Recuperación del Calor Contenido en los Gases de Combustión (Economizadores)

El incremento en la eficiencia en la caldera–economizador se produce debido a dos factores:

1. Reducción de las pérdidas en la chimenea.

2. Recuperación de energía térmica del calor latente de condensación.

Nota: Calor Latente: Cantidad de calor que se desprende al cambiar, un gramo de un cuerpo, del estado físico de vapor a

líquido. En el caso del agua, al pasar de vapor a líquido, el calor desprendido varía con la temperatura, desde 600 calorías

a 0 ºC hasta 540 calorías a 100 ºC.

1. Reducción de las pérdidas en la chimenea.

- Usar un intercambiador de gases―agua reduce la temperatura de salida de los gases de combustión entre 10 °C

y 25 °C respecto a la temperatura de retorno del agua de la calefacción.

- Por ejemplo, para una de temperatura de retorno entre 30 °C y 70 °C, se puede esperar un incremento del

rendimiento ∆𝜂 entre un 5% y un 5.8%.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 30 de 63

2. Recuperación de energía térmica del calor latente de condensación.

- Esta fase de adquisición del calor de los humos es efectiva cuando la temperatura del agua de retorno está por

debajo del punto de condensación de los humos de combustión, la cual es de, aproximadamente, 57 °C para los

gases de gas natural.

- En el caso de valores de temperatura de retorno comprendidos entre los 30 °C y los 50 °C, se puede esperar

un incremento del rendimiento ∆𝜂 entre un 10% y un 4% respectivamente.

1.4.1 Tecnología de Refrigeración de Humos en Seco

Con la tecnología en seco, la refrigeración de humos se pone en marcha cuando se alcanza una temperatura superior a la

del punto de condensación.

Para evitar la condensación, en particular durante la fase de arranque, es necesario controlar la temperatura de humos

AT1/AT2 (ver figura), e incluso también, si se precisa, mandar los humos a través del desviador BP (by-pass) directamente

a la chimenea, sin pasar por el economizador.

En los generadores de vapor esta solución se usa para elevar la temperatura del agua de alimentación. Por eso, en el

conducto que atraviesa el economizador sube la temperatura del agua, aumentando el rendimiento del sistema caldera-

economizador entre 4% y 5%.

La elección del economizador y la determinación de los relativos parámetros dimensionales y de funcionamiento dependen

de varios factores propios de la instalación. En base al análisis de datos obtenidos en instalaciones funcionando y en

pruebas de laboratorio, se puede considerar que la reducción de la temperatura de humos de 20 °C lleva consigo un

incremento del rendimiento de aproximadamente un 1%.

El economizador se instala debido al breve tiempo de amortización de los costes añadidos de aplicación. Como resultado

del desarrollo de la temperatura de humos, la refrigeración del gas alcanza valores de 80 °C – 90 °C, consiguiéndose un

incremento del rendimiento de aproximadamente un 4.5%.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 31 de 63

1.5 Recuperación de Condensados

Es necesario que el generador de vapor con economizador esté equipado con alimentación continua de agua para garantizar

la absorción continua del calor de los humos sin provocar un aumento repentino de la temperatura del agua controlada por

el termostato de seguridad STB.

En toda instalación de generadores de vapor se recomienda aprovechar el condensado (vapor que ha cambiado de estado

a fase líquida) debido a su alto contenido energético y por tratarse de vapor obtenido de agua previamente tratada.

Con este aprovechamiento se evita el tratamiento continuo de agua

bruta y el tener que calentar ésta desde la temperatura ambiente del

agua de aporte a la temperatura de condensación.

Para aprovechar los condensados la instalación debe disponer de un

depósito donde se almacenen los condensados y el agua tratada. Si

el depósito está a presión atmosférica se denomina depósito de

condensados. Si la presión en el interior del depósito es superior a

la atmosférica (0.5 bar) se denomina depósito desgasificador.

Depósito desgasificador conectado a una caldera

de vapor.

1.6 Aspectos de Diseño, Selección de Potencia

En el caso de las calderas de vapor, la potencia nominal varía en función de:

i. la presión de trabajo del generador y

ii. la temperatura del agua de alimentación a la caldera.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 32 de 63

Esta potencia es igual a la producción de vapor de la caldera multiplicada por la diferencia de la entalpía del vapor a la

presión máxima de trabajo menos la entalpía del agua de alimentación e incrementando el resultado con la pérdida del

rendimiento de la caldera.

𝑚̇"#$%&''(ó* )ℎ+,"$# − ℎ,-&, ,

+,"$#

𝑃=

𝜂

Nota 1: la potencia nominal es la potencia máxima que demanda una máquina o aparato en condiciones de uso normales.

Nota 2: la potencia nominal es la potencia que generaría el generador si no existieran pérdidas internas del propio

generador y es la potencia máxima que puede desarrollar la tecnología de la que está hecha.

Ejemplo. Si se necesita producir 5 000 kg/h de vapor saturado a presión de 10 bar y se tiene una temperatura de agua de

alimentación de 90 °C con una caldera con rendimiento del 87%, calcule la energía o potencia de combustión:

𝑃 = 𝑚̇"#$%&''(ó* )ℎ+,"$# − ℎ,-&, ,/𝜂

+,"$#

donde

𝑃: potencia térmica de combustión, en kW/h

𝑚:̇ producción másica de vapor saturado, en kg/h.

h+,"$# : entalpía del vapor saturado a la presión máxima de trabajo, expresada como presión absoluta, en kW/kg.

h,-&, : entalpía del agua a la temperatura a la cual se prevé la alimentación a la caldera en kW/kg.

Datos:

𝑚̇ = 5000 kg/h

Vapor saturado a presión de 10 bar; ℎ+,"$# [kW/kg] =?

Temperatura de agua de alimentación de 90 °C; ℎ,-&, [kW/kg] =?

𝜂 = 87 %

kW

kJ 1 h

ℎ+,"$# = 2778.1 @ C

kg 3600 kJ

kW

ℎ+,"$# = 0.772

kg

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 33 de 63

kW

kJ 1 h

ℎ,-&, = 376.85 @ C

kg 3600 kJ

kW

ℎ,-&, = 0.104

kg

kg kW

D5000 E (0.772 − 0.104) D E

h kg

𝑃=

0.87

kW

𝑃 = 3.839

h

de potencia de combustión.

Ejemplo. Repita el ejemplo anterior si se necesita producir 5 000 kg/h de vapor saturado a presión de 10 bar y se tiene

una temperatura de agua de alimentación de 112 °C con una caldera con rendimiento del 87%, calcule la energía o potencia

de combustión:

𝑃 = 𝑚̇"#$%&''(ó* )ℎ+,"$# − ℎ,-&, ,/𝜂

+,"$#

kW

kJ 1 h

ℎ,-&, = 469.782 @ C

kg 3600 kJ

kW

ℎ,-&, = 0.130

kg

En el caso que la temperatura de alimentación de agua sea de 102 °C y el rendimiento del generador fuera el mismo, se

tendría:

kg kW

D5000 h E (0.772 − 0.130) D kg E

𝑃=

0.87

kW

𝑃 = 3.689

h

de potencia de combustión.

El incremento de 12 °C en la temperatura del agua de alimentación generó una reducción de 3.9 % en la potencia nominal.

4.9% de diferencia con respecto al caso anterior. Aumentar 12 grados generó una potencia menor del 4.9%

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 34 de 63

1.7 Regulación

El funcionamiento de las calderas se regula en función del fluido utilizado:

• Mediante termostatos para calderas de agua caliente, agua sobrecalentada y fluido térmico.

• Mediante presostatos para las calderas de vapor.

La regulación de los quemadores puede ser:

• Todo-Nada. Sólo tiene dos posiciones de funcionamiento, consumiéndose en muchas ocasiones más combustible

del necesario.

• Una marcha. Se pueden usar para quemar gasóleo C o gas natural. Su potencia oscila de 10 000 kcal/h (11.6 kW

≈ 15.6 hp) hasta 230 000 kcal/h (267.5 kW ≈ 358.7 hp).

• Dos marchas y tres marchas. Son quemadores con dos o tres escalones de potencia (habitualmente dos); es

decir, pueden funcionar produciendo potencias distintas.

• Quemador de dos marchas. El tipo de combustible puede ser gasóleo C, fuel-oil (en procesos industriales) o

gas, siendo la potencia de las de gasóleo C de 90 000 a 1 400 000 kcal/h (1628.2 kW ≈ 2183.5 hp), y las de gas

cubren de 100 000 a 800 000 kcal/h.

• Quemador proporcional. Gasóleo C y fuel-oil, utilizado para potencias a partir de 400 000 kcal/h (465.2 kW ≈

623.8 hp) hasta 4 000 000 kcal/h (4652 kW ≈ 6238.4 hp). Los de gas utilizan desde 200 000 hasta 3 500 000

kcal/h. Se diferencian de los de dos marchas en que el paso de una potencia a la otra se hace de una manera

gradual, mezclando proporcionalmente el combustible y el comburente.

• Modulantes. Este quemador ajusta continuamente la relación aire-combustible, de manera que puede trabajar

con rendimientos elevados en una amplia gama de potencias; adecuándose de manera continua a las necesidades

de producción. Se utiliza para potencias superiores a 687 876 kcal/h (800 kW ≈ 1072.8 hp).

• En gasóleo C y fuel-oil se utilizan para potencias entre 300 000 kcal/h (348.9 kW ≈ 467.9 hp) y 4 000 000 kcal/h

(4652 kW ≈ 6238.4 hp), se diferencia de los quemadores proporcionales en que se puede parar en cualquiera de

las fases de funcionamiento intermedio entre la carga inicial y la carga máxima.

• Quemadores mixtos. Son los que pueden quemar dos tipos diferentes de combustibles, indistintamente.

Nota 1: Gasoleo C es más barato que los otros tipos de gasóleo. El gasóleo C está específicamente concebido usarlo en

calderas de calefacción o equipos de producción de calor. Es más, su uso está terminantemente prohibido para coches o

embarcaciones. Tiene muchas más impurezas que los gasóleos A y B. Su alto contenido en parafina produce un alto poder

calorífico. Está específicamente concebido para proporcionar calor.

Nota 2: Fuel-oil: combustóleo

Nota 3: Gasóleo A. Gasóleo usado para vehículos. En función de los aditivos que tengan se comercializa bajo dos

formatos:

i. Gasóleo A Habitual: Diesel.

ii. Nuevo Gasóleo A: Diesel Premium o Diesel +. Incorpora aditivos que protegen a los vehículos de las bajas

temperaturas, reducen el consumo al mismo tiempo que emiten menos contaminación y aumentan el rendimiento

del motor.

Nota 4: Gasóleo B: Carburante usado para usos agrícolas e industriales. Tiene menos poder calorífico que el gasóleo C.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 35 de 63

Nota 5: Gasóleo C: Combustible usado para calefacción doméstica, agua caliente y uso industrial. Es el gasóleo que más

poder calorífico tiene. Actualmente es tan refinado y limpio como el gasóleo A o B, es el más adecuado para producir

calor. Su uso como carburante está desaconsejado ya que su formulación no está pensada para los motores, sino para las

calderas.

Para las calderas de vapor con nivel de agua definido, el control de dicho nivel en su interior se puede controlar de las

maneras siguientes:

• Control de nivel: Todo-Nada.

• Control de nivel: Continuo.

- A un elemento (nivel de agua).

- A dos elementos (nivel de agua y caudal de vapor consumido).

- A tres elementos (nivel de agua, caudal de vapor consumido y caudal de agua de aporte).

Las calderas de vapor están provistas de dispositivos de seguridad y accesorios que garantizan un funcionamiento

correcto y seguro. Los dispositivos de seguridad y accesorios de las calderas de vapor a alta presión, con supervisión

continua se pueden clasificar en tres grupos:

i) Dispositivos de seguridad obligatorios.

ii) Dispositivos de seguridad suplementarios.

iii) Dispositivos de mando y regulación.

1.7.1 Dispositivos de Seguridad Obligatorios

Su función principal es la de bloquear el quemador (apagado de emergencia) cuando los parámetros admisibles de

funcionamiento hayan sido rebasados (excepto las válvulas de seguridad). Son los siguientes:

SIV Válvulas de seguridad: protección básica contra un exceso de la presión máxima.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 36 de 63

WB Limitador de nivel mínimo de agua: protege la caldera ante la falta de agua.

DB Presostato de seguridad: protege la caldera contra el incremento de presión.

1.7.2 Dispositivos de Seguridad Suplementarios

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 37 de 63

Los dispositivos de seguridad suplementarios son los siguientes:

WSA Indicadores ópticos de nivel: equipo necesario para el control visual del nivel del agua de la caldera.

ELV Válvula de aireación: necesaria para el llenado y vaciado del generador y para eliminar el aire residual.

ASV Válvula de purga de lodos: elimina dichos residuos que se depositan en el fondo de la caldera.

ABV Válvula de purga continua de sales: evita que se supere la máxima concentación de salinidad admitida en el interior

de la caldera.

X Botellín de toma de muestras: enfría la muestra de vapor hasta condensarla para conseguir el valor exacto de sales y

contenido de oxígeno.

DR Reguladores de presión: aseguran la presión adecuada del vapor.

PZ, PW Electrodos de conductibilidad conectados al

regulador de nivel para la regulación On/Off del aporte

de agua de alimentación del generador. WB/WR

WR

AW – Alarma de nivel alto del agua

PZ – Marcha de la bomba

PW – Paro de la bomba

WB – Alarma de bajo nivel del agua

con bloqueo del quemador

EO – Botellón rompe oleaje porta-

electrodos

AW

AN

WB

EO

Figura: electrodos para la regulación On-OFF del sistema de

alimentación de agua.

1.7.3 Dispositivos de Mando y Regulación

Los dispositivos de mando y regulación son:

P Bomba de alimentación. Restablece periódicamente el nivel del agua de la caldera. Su encendido y apagado se realiza

por medio de los reguladores de nivel conectados a las sondas PZ, PW.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 38 de 63

La temperatura del agua de alimentación debe estar entre 102 °C y 105 °C, y nunca inferior a 60 °C.

Los equipos desgasificadores deben garantizar la eliminación total del oxígeno. El sistema de alimentación de agua debe

poder inyectar una cantidad de agua igual a 1.1 veces la máxima que pueda evaporarse, más la pérdida de agua por purgas.

En calderas con nivel de agua definido con aportación automática de agua, el sistema de alimentación se controla con un

dispositivo que detecta el nivel de agua. El sistema de alimentación puede ser continuo o discontinuo.

En el caso de acción continua, la bomba de alimentación de agua está continuamente en servicio y el caudal introducido

es regulado por una válvula automatizada y mandada por la acción del sistema del controlador de nivel; dicho sistema

actúa de forma que la válvula que controla la alimentación de agua quede en posición abierta si se producen fallos del

fluido de accionamiento (corriente eléctrica, aire, etc.).

Nota 1: El exceso de oxígeno causa corrosión.

Nota 2: Usar secuestradores de oxígeno evita la corrosión por oxígeno en forma de “pitting” en la caldera y en el sistema

de agua de alimentación (economizador).

En el caso de acción discontinua, el sistema detector de nivel actúa sobre la bomba de alimentación (parándola o

poniéndola en servicio), siendo la selección de la siguiente manera:

Presión de impulsión (salida de la bomba):

𝑃#" ≥ 1.5 𝑃%$"

siendo:

𝑃#" : presión de impulso

𝑃%$" : presión de tarado de las válvulas de seguridad.

Nota 3: la presión de tarado es la presión manométrica a la que empieza a ascender la válvula de seguridad. Es la presión

a la cual abre la válvula.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 39 de 63

Caudal de impulsión:

𝑉" = 1.25 𝑄*

siendo:

𝑉" : caudal nominal de la bomba.

𝑄* : producción nominal del generador de vapor.

La bomba de alimentación de agua se debe instalar con estas precauciones:

• Evitar atascos en la aspiración e impulsión (instalando filtros de captación de partículas sólidas y/o impurezas).

• Garantizar que trabaje siempre en carga, es decir, que la altura de columna de líquido debe ser proporcional a la

temperatura de fluido para evitar cavitaciones.

1.7.4 Regulación Continua del Nivel del Agua. Funcionamiento 24 Horas sin Supervisión

Regulación continua del nivel del agua. Funcionamiento 24 hrs. sin supervisión.

En algunos procesos se aconseja un flujo continuo de agua de alimentación a fin de que en el interior del generador no se

interrumpa el proceso de ebullición por lo que el volumen de agua permanece estable, asegurando un caudal y título de

vapor constante. Esta aplicación se aconseja en calderas con una potencia mayor de 4 MW y es indispensable que la

caldera esté provista de un economizador (dispositivo mecánico de transferencia de calor que calienta un fluido hasta su

punto de ebullición, sin pasar de él).

Durante el flujo continuo de agua de alimentación la variación de caudal se asegura mediante una válvula de dos o tres

vías dotada de un actuador eléctrico o neumático. La apertura de la válvula es directamente proporcional a las variaciones

de nivel efectivo del agua en el interior del generador respecto al valor medio preestablecido (PR).

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 40 de 63

La regulación se articula con una señal que proviene del electrodo de medición (WR). Enviando al regulador electrónico

de nivel esta señal, éste a su vez transforma la señal y manda la orden al actuador de la válvula modulante (STV).

1.7.5 Regulación Continua del Nivel del Agua. Funcionamiento 72 Horas sin Supervisión

Regulación continua del nivel del agua. Funcionamiento 72 hrs. sin supervisión.

Durante el funcionamiento sin supervisión con empleo de la regulación continua del nivel de agua se deben observar los

mismos requisitos del funcionamiento durante 24 h. Además, son necesarias las siguientes instalaciones suplementarias:

• Purga continua de sales automática (ABV).

• Alarma de alto nivel de agua (AW).

También se recomienda:

• Purga automática de lodos (ASV).

Parte II ACCESORIOS DE LAS CALDERAS

Hay varios accesorios que deben instalarse en las calderas de vapor, todos con el objetivo de mejorar:

• Funcionamiento.

• Eficacia.

• Seguridad.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 41 de 63

2.1 Placas Características

En la última la mitad del siglo XIX, las explosiones en calderas de vapor eran comunes y como consecuencia se formó

una compañía en Manchester para reducir las explosiones sometiendo a las calderas de vapor a un examen independiente.

Esta compañía fue el principio de la actual Federación de Seguridad (SAFed), organismo cuya aprobación se requiere en

el Reino Unido para los accesorios y controles de caldera.

Después de un periodo corto, sólo 8 de 11,000 calderas

examinadas explotaron, en comparación con las 260

explosiones de calderas que no fueron examinadas. Este

éxito conllevó a la ley sobre explosiones de calderas de

1882 que incluyó la necesidad de una placa de

características de la caldera.

El número de serie y modelo identifican a la caldera y se

utilizan para pedir recambios al fabricante y para el registro

de la caldera.

2.2 Válvulas de Seguridad

La función de la válvula de seguridad es proteger el cuerpo de la caldera de sobrepresión

y evitar que explosione. Hay diferentes válvulas de seguridad, y deben cumplir el siguiente

criterio:

i. Deben dar salida a un caudal de vapor equivalente a la potencia térmica de la

caldera.

ii. El rango de capacidad de descarga total de las válvulas de seguridad debe estar

dentro del 110% de la presión de diseño de la caldera.

iii. El orificio que conecta una válvula de seguridad a una caldera debe ser, como

mínimo, de 20 mm.

iv. La tara máxima de la válvula de seguridad será la presión máxima permisible de

trabajo de la caldera.

v. Debe haber un margen adecuado entre la presión normal de trabajo de la caldera

y la tara de la válvula de seguridad.

2.3 Válvulas de Interrupción para Calderas

Una caldera de vapor debe tener instalada una válvula de interrupción (conocida como válvula de salida de vapor), que

aísla la caldera de vapor y su presión del proceso o la planta. Generalmente, es una válvula de globo en ángulo del modelo

de husillo.

En el pasado, estas válvulas eran fabricadas de hierro fundido, acero y bronce (usadas para aplicaciones con presiones más

altas). Actualmente, se usan válvulas de fundición nodular como estándar en sus propias aplicaciones como válvula de

interrupción.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 42 de 63

Nota 1: La fundición nodular se diferencia de la fundición maleable en que se obtiene directamente en bruto de fusión sin

necesidad de tratamiento térmico posterior

La válvula de interrupción no se diseña como una válvula para

proporcionar más o menos vapor, se debe abrir o cerrar Volante

totalmente. ascendente

Siempre debe abrirse lentamente para evitar aumentos

repentinos de presión aguas abajo y golpes de ariete.

Indicador

En aplicaciones de varias calderas se instala una válvula de

aislamiento adicional en serie con la válvula de salida de vapor.

Nota 2: Generalmente es una válvula del globo de husillo, del

tipo de retención que previene que una caldera presurice a otra. Material acero:

Nota 3: La onda de presión en el agua provocada por golpe de

ariete puede viajar alrededor de 1400 m/s. A Planta

Nota 4: El golpe de ariete se puede manifestar casi

instantáneamente en una bomba localizada a 150 m de la

válvula.

Nota 5: La energía de la presión en el agua es 60 veces mayor

que en el aire.

Esquema de válvula de interrupción para caldera.

2.4 Válvulas de Retención

Las válvulas de retención tienen el propósito de permitir el flujo

en un solo sentido y su aplicación principal es en la descarga de

las bombas. Existen varios tipos de válvulas de retención.

Válvula de Retención de Columpio

Es la válvula de retención básica y primera que existió. Debido a

su cierre lento se le han adicionado accesorios que aceleran su

cierre como palancas, contrapesos y resortes.

Válvula de retención de columpio.

NO ES RECOMENDABLE para diámetros grandes o mayores a

12” (≈ 30.5 cm).

Es la válvula con mayor potencial de problemas de golpe de ariete.

𝛽 = 10°

Válvula de Retención de Columpio de Hule Inclinado 𝜃 = 45°

El disco descansa a 45° y abre sólo 35° hasta su posición

totalmente abierta. El desplazamiento del disco es más corto que

el de la válvula de columpio tradicional y por lo tanto su cierre

es más rápido.

El peso del disco es menor ya que la mayor parte del disco es

hule y sólo el núcleo es de hierro, lo cual disminuye la caída de

presión. Válvula de Retención de Columpio de Hule

Inclinado.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 43 de 63

El pasador (normalmente de acero inoxidable) está embebido en el cuerpo de hule del disco, por lo que el disco se desplaza

gracias al pivoteo del mismo hule del disco, lo que elimina la fricción del arreglo típico de pasador y cojinetes metálicos.

Este tipo de bisagra flexible de hule disminuye el tiempo de cierre y la caída de presión.

Presenta una buena combinación entre caída de presión moderada y bajo potencial de presentar problemas de golpe de

ariete. Es especial para aplicaciones de aguas residuales o con sólidos.

Para disminuir la caída de presión y compensar la obstrucción que causa el disco, el cuerpo de la válvula es ensanchado

(aspecto de bola) para proporcionar al menos la misma área libre de flujo de la tubería. Esta válvula es prácticamente libre

de mantenimiento.

Válvula de Doble Disco o Doble Puerta

El disco está partido en dos mitades y sujetas a un poste

intermedio mediante un resorte de torsión. Al dividir el

disco en dos partes, se reduce el peso del disco y la

distancia de desplazamiento para cerrar.

Las mitades de disco están accionadas por un resorte, lo Válvula de Doble Disco.

cual acelera la velocidad de cierre, pero incrementa la

caída de presión. Estas válvulas son más susceptibles de requerir mantenimiento debido principalmente al desgaste o

vencimiento del resorte de torsión.

El cuerpo tipo oblea de esta válvula es muy compacto, lo cual ahorra mucho material (hierro) para la manufactura del

cuerpo y hace su precio muy atractivo. El cuerpo tipo oblea no permite el ensanchamiento, por lo que el área libre de flujo

con respecto a la tubería es reducida incrementándose la caída de presión. Esta válvula sólo puede utilizarse en aplicaciones

de agua potable o agua cruda.

Válvula de Retención de Disco Oblicuo

Es una válvula de columpio, pero con pivote excéntrico. El

30% del disco está por arriba del pivote y el 70% por debajo.

Cuando el disco abre, el 30% del disco por arriba del pivote

auxilia en la apertura del disco (efecto subibaja), lo cual

disminuye la caída de presión. 𝛽 = 15°

El disco cierra en un ángulo de 55° y su posición 100% 𝜃 = 55°

abierta es de 15°, por lo que su desplazamiento es de sólo

40°, lo cual disminuye el tiempo de cerrado.

El cuerpo está dividido en dos partes (bridado al centro) lo

cual ensancha el área libre de flujo al 140% del área de la tubería, disminuyendo las pérdidas de presión, pero aumentando

el peso, tamaño y costo de la válvula.

Sólo puede utilizarse en aplicaciones de agua potable o agua cruda. Presenta una muy baja caída de presión y bajo potencial

de generar golpe de ariete.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 44 de 63

Las válvulas de retención se instalan en la tubería del agua de

alimentación de la caldera, entre la bomba de alimentación y

la caldera, una válvula de aislamiento para la alimentación a

la caldera se instala en el cuerpo de la caldera.

La válvula de retención contiene un resorte que mantiene la

válvula cerrada cuando no hay presión en la caldera, aunque

el tanque de alimentación tenga un nivel elevado. Además,

previene que la caldera se inunde por la presión estática del

agua de alimentación.

Válvula de retención.

Bajo condiciones normales de vapor, la válvula de retención detiene el flujo del retorno de la caldera que entra en la línea

de alimentación cuando la bomba de alimentación se para. Cuando la bomba de alimentación se pone en marcha, su presión

vence al resorte para alimentar la caldera.

Válvula de agua de alimentación

Caldera

Válvula de retención

Flujo normal del agua de

alimentación

Ubicació n de la vá lvula de retenció n.

2.5 Control de Sales Disueltas (TDS)

Controla la Cantidad Total de Sólidos Disueltos (TDS) en el agua de caldera y, a veces, también se conoce como “purga

continua.” El sistema puede ser manual o automático.

Los TDS son una muestra del agua de caldera comparado con un punto de referencia; si el nivel de TDS es demasiado

alto, se libera una cantidad de agua de caldera para ser sustituida por agua de alimentación de caldera con un nivel de TDS

mucho más bajo. Esto tiene el efecto de diluir el agua en la caldera y reducir los niveles de TDS. En un sistema de control

de TDS manual debe tomarse una muestra del agua de caldera cada cambio de turno.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 45 de 63

La figura muestra un sistema típico de control automático de TDS.

Sensor de TDS

Válvula de

cierre

Válvula de

purga

Enfriador de

muestras

Sistema de control automático de TDS.

2.6 Válvulas de Purga de Fondo

Las calderas deben tener, como mínimo, una válvula de Llave extraíble

purga de fondo, en un lugar cercano al que puedan acumular

sedimentos o lodo. Estas válvulas se accionan con una llave

y están diseñadas de tal manera que no es posible sacar la

llave con la válvula abierta. Diámetro

grande

Con purga de fondo manual en una instalación de varias

calderas, sólo se permite una llave en la sala de calderas. De

esta manera, es imposible que el contenido de la purga de

fondo de una caldera pase a otra y que tenga que pararse

para el mantenimiento.

Válvula manual de purga de fondo.

Existen válvulas de purga de fondo automáticas que se

controlan por temporizadores incorporados en los controles electrónicos que aseguran que la caldera puede purgarse por

sí sola.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 46 de 63

Cabezal de venteo

Caldera pirotubular

Rebose

Tanque de

purgas

Válvula de purga de fondo

automatizada

Posición de una válvula de purga de fondo automatizada.

2.7 Manómetros

Presión normal de

Todas las calderas deben tener, como mínimo, un indicador de

trabajo

presión. El dial debe tener, como mínimo, 150 mm de diámetro y

ser del tipo de tubo de bourdon. Debe tener marcada la presión de Presión máxima

trabajo normal y la presión/diseño de trabajo máximo permisible. permisible de trabajo

Los manómetros, normalmente, se conectan al espacio vapor de la

caldera por un tubo sifón en R. Se pueden instalar manómetros en

otros recipientes a presión, como tanques de purga de fondo.

Manómetro con sifón de anillo tipo R.

2.8 Indicadores de Nivel de Agua y Sus Accesorios

Para lograr que un caudal de vapor coincida con los requisitos variables de una planta de vapor, es necesario un buen

control de nivel de agua de la caldera. Con los pequeños espacios de vapor en las calderas actuales, es esencial una

respuesta rápida y precisa a las variaciones en el nivel de agua. Todas las calderas tienen, como mínimo, un indicador de

nivel de agua.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 47 de 63

Un tubo de cristal muestra el nivel real del agua en la

caldera sean cuales sean las condiciones de trabajo de la

Grifo Vapor

caldera.

Los indicadores de nivel se instalan de tal forma que

muestran la lectura más baja del nivel de agua a 50 mm

del punto sobre donde ocurrirá el sobrecalentamiento.

Alrededor de ellos no deben instalarse protectores que Vidrio Nivel de agua

impidan la visibilidad del nivel del agua.

Placas

Los indicadores de nivel son propensos a daños por la

corrosión de los químicos en el agua de la caldera, y protectoras

erosión durante la purga de fondo, especialmente en el

lado del vapor. Cualquier señal de corrosión o erosión

obliga a cambiar el cristal. Grifo de

purga

Para comprobar un indicador de nivel, se sigue el Grifo de

siguiente procedimiento: agua

1. Cerrar el grifo de agua y abrir el grifo de purga

aproximadamente 5 segundos.

Visor de nivel y accesorios.

2. Cerrar el grifo de purga y abrir el grifo del agua.

El agua debe volver rápidamente a su nivel de funcionamiento normal.

3. Cerrar el grifo de vapor y abrir el grifo de purga durante aproximadamente 5 segundos.

4. Cerrar el grifo de purga y abrir el grifo de vapor. El agua debe volver rápidamente a su nivel de funcionamiento

normal.

2.8 Indicadores de Nivel de Agua y Sus Accesorios

Los indicadores de nivel deben comprobarse sistemáticamente por lo menos una vez al día llevando la protección necesaria

en la cara y las manos para proteger de quemaduras en caso de la rotura del cristal. Todas las manetas (manijas) del

indicador de nivel deben apuntar hacia abajo cuando está trabajando.

La protección del indicador de nivel debe mantenerse limpia. Cuando se está limpiando la protección debe cerrarse

temporalmente el indicador de nivel. Antes de cerrar el indicador de nivel debe asegurarse de que hay un nivel de agua

satisfactorio y tener cuidado de no golpear el cristal. Después de limpiar y colocar la protección, el indicador de nivel debe

comprobarse y los grifos puestos en la posición correcta.

2.8.1 Mantenimiento del Indicador de Nivel

El indicador de nivel debe renovarse completamente en cada revisión anual. La falta de mantenimiento puede producir

endurecimiento de la empaquetadura que bloquea los grifos. Los cristales suelen perder transparencia debido a las

condiciones del agua o por la corrosión. Por consiguiente, los cristales deben renovarse regularmente. Si los pasos de

vapor están estrangulados pueden dar un falso nivel alto o bajo de agua en la caja de nivel. Al comprobar las conexiones

de vapor del indicador de nivel, deben cerrarse los grifos de conexión a la tubería de agua del indicador de nivel.

Dr. J. Luis Luviano O. Turbomáquinas y Equipos Térmicos Página 48 de 63

2.8.2 Cámaras de Control de Nivel

Las cámaras de control de nivel están en la parte externa de Sonda de

la caldera y sirven para instalar los controles o alarmas de control de nivel

nivel. El funcionamiento de los controles o alarmas de nivel

se verifica diariamente cuando se usa la válvula de purga

secuencial.

Nivel de agua Cámara de