0% encontró este documento útil (0 votos)

310 vistas20 páginasGuía Completa de Calderas: Clasificación y Seguridad

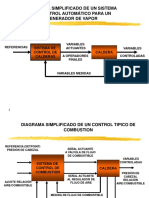

El documento proporciona una introducción general a las calderas, incluyendo su clasificación, elementos principales y tipos. Explica que una caldera consta de una cámara de agua y una cámara de vapor, y clasifica las calderas según su configuración, mecanismo de transmisión de calor, combustible utilizado y modo de operación. También describe los principales elementos necesarios para el funcionamiento de una caldera, como el fuego, agua y superficies de intercambio de calor.

Cargado por

SICKERESADerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOC, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

310 vistas20 páginasGuía Completa de Calderas: Clasificación y Seguridad

El documento proporciona una introducción general a las calderas, incluyendo su clasificación, elementos principales y tipos. Explica que una caldera consta de una cámara de agua y una cámara de vapor, y clasifica las calderas según su configuración, mecanismo de transmisión de calor, combustible utilizado y modo de operación. También describe los principales elementos necesarios para el funcionamiento de una caldera, como el fuego, agua y superficies de intercambio de calor.

Cargado por

SICKERESADerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOC, PDF, TXT o lee en línea desde Scribd