Documentos de Académico

Documentos de Profesional

Documentos de Cultura

2012-1 Ensayo de Ultrasonido

Cargado por

Bruno Polanco PezoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

2012-1 Ensayo de Ultrasonido

Cargado por

Bruno Polanco PezoCopyright:

Formatos disponibles

TECNOLOGIA DE MATERIALES AVANZADO – LABORATORIO

TEMA: ENSAYO DE ULTRASONIDO

GRUPO: FECHA:

SEGURIDAD (3)

PRECISIÓN (4)

PARTICIPACIÓ

COMPRENSIÓ

LIMPIEZA (4)

RAPIDEZ (3)

ORDEN Y

N (6)

APELLIDOS Y NOMBRES NOTA

NY

Condori Nina, Kevin

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

1. OBJETIVOS

Identificar el principio de funcionamiento de los equipos de ultrasonido.

Realizar procedimientos de calibración de equipo de ultrasonido para la determinación de espesores y

detección de grietas y fisuras en diferentes materiales.

2. HERRAMIENTAS Y EQUIPOS

Equipo de ultrasonido EPOCH 600 o EPOCH XT

Bloque de calibración de acero o aluminio.

Aceitera

3. MATERIALES

Trapo industrial

4. SEGURIDAD

4.1. IMPLEMENTOS DE SEGURIDAD

José Ogusco Ogusko -2-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

5. CONOCIMIENTOS RELACIONADOS CON LA TAREA

5.1. EL PRINCIPIO DE LA INSPECCIÓN POR ULTRASONIDO

El ultrasonido es una onda mecánica de muy alta frecuencia, según la definición, el ultrasonido es el componente de

sonido con una frecuencia por encima del umbral de audición humana, es decir, por encima de 20.000 Hertz (= 20

kHz). El rango de frecuencia principal para las pruebas ultrasónicas es de 0,5 MHz a 10 MHz y, por lo tanto, está muy

por encima del umbral de audición. En aplicaciones especiales, la frecuencia de prueba también puede asumir valores

superiores a 10 MHz o inferiores a 0,5 MHz.

Espectro de las ondas sónicas

5.2. DISCONTINUIDAD

Cuando una onda ultrasónica golpea una interfaz o discontinuidad (entre el medio 1 y el medio 2), parte de ella se

refleja y parte se deja pasar. El tamaño de estas proporciones depende de las diferencias entre los dos medios

adyacentes (por ejemplo, con respecto a la velocidad del sonido y la densidad). En la transición del acero al aire, la

diferencia es tan grande que se refleja casi el 100% de la onda ultrasónica.

Reflexión y Transmisión del Ultrasonido

Los defectos en un componente son en su mayoría bolsas de aire (orificios, poros, grietas, ...). Por lo tanto, el

ultrasonido se refleja bien en él y, en circunstancias favorables, vuelve al cabezal de prueba. Aquí se utiliza un medio de

acoplamiento principalmente líquido (agua, aceite, gel, ...) para que el espacio de aire entre el cabezal de prueba y el

componente no interfiera. Para las pruebas automatizadas, el componente completo, incluido el cabezal de prueba, a

menudo se sumerge en agua.

José Ogusco Ogusko -3-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Detección de defecto y medición de espesor

5.3. LA VELOCIDAD

La velocidad del sonido es una constante en cada material o medio y es de 330 m/s en el aire (a 0 ° C; 344 m / sa 20 ° C)

y 5920 m/s en acero. Si se conoce la velocidad del sonido del material a ensayar, se pueden sacar conclusiones con

bastante precisión sobre la profundidad del defecto a partir del tiempo de tránsito del ultrasonido. Si se evalúa el

tiempo de tránsito a la pared trasera opuesta, el método ultrasónico también se puede utilizar para medir el espesor

de la pared. Aquí se puede lograr una resolución de hasta el rango de micrómetros. Los medidores de espesor de pared

se pueden simplificar y reducir de tamaño para que solo se muestre el valor del espesor de pared.

Indicación en pantalla del espesor (izquierda) y de una discontinuidad interna +espesor (derecha)

Determinar el tamaño del defecto es menos favorable. Desafortunadamente, no existen métodos de evaluación

confiables. Por lo tanto, la amplitud de la señal ultrasónica reflejada generalmente se compara con las amplitudes

reflejadas de los defectos del patrón (reflectores circulares en forma de disco, reflectores cilíndricos, ...). Sin embargo,

el requisito previo para esto es siempre que el sonido golpee positivamente el defecto (y también el error de patrón).

Las dimensiones de los defectos que aún pueden detectarse están en el rango de la longitud de onda ultrasónica. En

condiciones favorables, esta zona puede comenzar a unas pocas décimas de milímetro. En casos menos favorables, los

defectos solo son detectables a partir de un milímetro de tamaño. Esto depende de la frecuencia y velocidad del UT.

José Ogusco Ogusko -4-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

5.4. LA SONDA ULTRASÓNICA (TRANSDUCTOR)

Las sondas de ángulo se utilizan principalmente para la prueba de cordones de soldadura, aunque también tienen otras

aplicaciones. El acoplamiento en la costura de soldadura en su mayoría desigual con sondas verticales no permite una

prueba confiable. El llamado ángulo de incidencia depende de los defectos a detectar (aquí también los defectos deben

incidir en una dirección favorable).

Inspección de cordón de soldadura con transductor angular

5.5. PROPIEDADES ACÚSTICAS DEL MATERIAL

En las siguientes tablas se puede encontrar información sobre las propiedades acústicas de diversos materiales, como

la velocidad del sonido longitudinal y transversal, la densidad y la impedancia acústica.

Los valores de velocidad del sonido, densidad e impedancia acústica enumerados en las tablas se aplican a la

temperatura ambiente (20 ° C a 23 ° C). Es posible que se produzcan desviaciones debidas a la composición del

material, la orientación de los cristales, las porosidades y las temperaturas.

Propiedades Acústicas – Materiales diversos

Rieles Velocidad del Velocidad del Densidad Impedancia acústica

sonido sonido [10 3 kg / m 3 ] [10 6 kg / m 2 s]

(onda longitudinal) (onda transversal)

c l [m / s] c l [m / s]

Aluminio 6200-6360 3100-3130 2,7 16.7-17.2

Berilio 12720-12890 8330-8880 1,82-1,87 23.2-24.1

Plomo 2050-2400 700-710 11.3-11.7 23.2-28.1

Hierro 5950 3220-3240 7,9 47,0

Oro 3240 1200 19,7 63,8

Hierro fundido gris 3500-5600 2200-3200 7.2 25,2-40,3

Hierro colado 3500-5800 2200-3200 6,9 -7,3 24,2-42,3

Metal duro 6800-7300 4000-4700 11.0-15.0 74,8-109,5

Cadmio 2665-3300 1500-1810 8,6-8,7 22,9-28,5

Metal monel 5240 2640 8.8 46,1

Cobre 3666-4760 2260-2320 8,9 32,6-42,4

Magnesio 4602-5900 3050-3280 1,70 - 1,75 7.8-10.3

Latón (Ms58) 3830-4250 2050-2200 8.1 31,0-34,4

Molibdeno 6250-6650 3350-3510 10.1-10.2 63,1-67,8

Níquel 4973-6040 2960-3219 8,8-8,9 43,8-53,8

Platino 3960-4080 1670-1730 21,4 84,7-87,3

Plata 3600-3790 1590-1690 10,4 37,4-39,4

Titanio 5823-6260 2920-3215 4.5 26.2-28.2

Zinc 3890-4210 2290-2440 7.1 27,6-29,9

Estaño 3210-3320 1530-1670 7.3 23,4-24,2

José Ogusco Ogusko -5-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Propiedades Acústicas – Aleaciones Ferrosas

Acero Velocidad del Velocidad del Densidad Impedancia

sonido (onda sonido (onda [103 kg/m3 ] acústica

longitudinal) transversal) [106 kg/m2s]

[m/s] [m/s]

Acero estructural, sin alear 0.2%C Recocido 5890-5950 3240-3270 7,85 46,2-46,7

0.5%C Recocido 5940-5960 3230-3245 7,8 - 7,85 46,3-46,8

Acero estructural, aleado Recocido 5950 3260 7.84 46,6

(0,35% C, 0,6% Mn, 1% Cr, Bonificado 5930 3240 7.84 46,5

0,2% Mo) Templado 5900 3230 7.84 46,3

Acero estructural, aleado Recocido 5930 3220 7.85 46,6

(0,3% C, 0,4% Mn, 2% Cr, Bonificado 5870 - 5880 3210 7.85 46,1 - 46,2

2% Ni, 0,2% Mo) Templado 5890 3210 7.85 46,2

Acero para rodamientos de 5990 3270 7.8 46,7

bolas (1% C, 1,5% Cr)

Acero inoxidable, (X 10 Cr Ni 18 8) 5530 2983 7,9 43,7

austenítico (X 10 Cr Ni Nb 18 5790 3100 7,8-7,9 45,2-45,7

9)

(X 12 Cr Ni 18 8) 5660 3120 7.8 44,1

Acero inoxidable, ferrítico Recocido 6010 3360 7.7-7.9 46,3-47,5

(0,15% C, 17% Cr)

Acero de alta velocidad Recocido 6060 3850 - -

(0,9% C, 4% Cr, 2,5% Mo, Templado 5880 3190 - -

2,5% V, 3% W)

Acero para herramientas Recocido 5940-5960 3220-3245 7.8-7.84 46,3-46,7

(1% C) Templado 5854 3150 7.84 45,9

Acero para herramientas Recocido 6140 3310 7.75-7.8 47,6-47,9

(2% C, 12% Cr, 0,6% W) Templado 6010 3220 7.75 46,6

5.6. APLICACIONES DEL ULTRASONIDO

Los principales usos son:

INSPECCIÓN DE JUNTAS SOLDADAS

COMPROBACIÓN DE DEFECTOS Y CONTROL DE CALIDAD de piezas fundidas.

PRUEBA AUTOMÁTICA DE PRODUCTOS EN MASA CON GEOMETRÍAS SIMPLES como productos

semiacabados (material redondo, palanquillas, perfiles, hojas y tubos) de acero, metales no ferrosos y

plásticos

MEDICIONES DE ESPESORES de paredes en tuberías, calderas y plantas químicas. La medición del

espesor de pared con ultrasonido es útil cuando el punto de medición solo es accesible desde un lado

y no se puede usar un calibrador.

5.7. VENTAJAS DE LAS PRUEBAS ULTRASÓNICAS

Detección de defectos superficiales e internos (ocultos de la superficie)

Se pueden probar todos los materiales que conducen bien el sonido (hasta 10 m si es necesario)

El proceso se puede automatizar

No es necesario observar regulaciones especiales de protección radiológica.

Detección confiable de defectos de área (duplicaciones, grietas, errores de unión de flancos, ...)

José Ogusco Ogusko -6-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

6. EJECUCIÓN DE LA TAREA

1. PREPARACIÓN DEL EQUIPO DE ULTRASONIDO

Equipos/Materiales/Procedimiento Datos de trabajo

1. Equipos:

Equipo de ultrasonido Epoch XT o Epoch 600. Datos del BLOQUE DE CALIBRACIÓN

Sonda ultrasónica monocristal. Designación

Cable. Material Acero

Ancho 25 mm

2. Materiales: Altura 100 mm

Bloque de calibración para UT. Largo máximo 300 mm

Pasta acoplante o aceite.

Datos del TRANSDUCTOR

Trapo industrial.

Tipo

Frecuencia

Diámetro

Zapata angular

Valores de SETEO

PARÁMETRO ANTES DESPUÉS UNIDAD

Retardo

Rango

Ganancia

Velocidad

Cero

PRF

3. Procedimiento: Frecuencia

3.1 Conectar el transductor al cable y este al

Energía

Terminal T/R de la Unidad.

Amortiguación

3.2 Encender la unidad y efectuar el SETEO y

Modo

CALIBRACIÓN del equipo. Encontrará las

Filtro

instrucciones para esta actividad en el

Rectificación

Videotutorial o en el manual correspondiente

al equipo que está utilizando, adjunto en Espesor

CANVAS. Anote los datos del ANTES y DESPUÉS Ancho Puerta 1

del seteo y la calibración, solicitados en las Nivel Puerta 1

tablas adjuntas

Medidas del bloque con el Ultrasonido

¡NOTA! Realice la calibración de las 2 formas ANTES de la CALIBRACIÓN en mm

explicadas en el Videotutorial, es decir: Espesor

Haga un primer procedimiento de Altura

calibración con los 2 espesores físicos

diferentes. Valores de CALIBRACIÓN con 2 espesores físicos

Haga un segundo procedimiento de diferentes.

calibración utilizando cualquiera de los 2

PARÁMETRO ANTES DESPUÉS UNIDAD

espesores y alguno de los ecos de la señal de

fondo (repetición del pico del espesor). Velocidad

Cero

¡NOTA! Anexar al final del documento, registros

fotográficos de los pasos ejecutados y las pantallas de Valores de CALIBRACIÓN con 1 espesor físico y su eco.

la unidad de UT durante el proceso.

PARÁMETRO ANTES DESPUÉS UNIDAD

Velocidad

Cero

José Ogusco Ogusko -7-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Medidas del bloque con el Ultrasonido

DESPUÉS de la CALIBRACIÓN en mm

Espesor

Altura

2. MEDICIÓN

Equipos/Materiales/Procedimiento Datos de trabajo

4. Equipos:

Equipo de ultrasonido Epoch XT o Epoch 600.

Sonda ultrasónica monocristal. Cota DIRECTA INDIRECTA

Cable. A

B

C

5. Materiales:

Bloque de calibración para UT. D

E

Pasta acoplante o aceite.

F

Trapo industrial.

G

H

1.1 Medir todos los espesores encontrados en el I

bloque de calibración. Según la imagen.

J

1.2 Ubicar las dos perforaciones del bloque de

K

calibración con el equipo de UT, de modo que

L

se vean claramente en la gráfica y registrar las

M

distancias de cada una de las perforaciones a

las superficies desde donde son detectables.

¡NOTA! Anexar al final del documento, registros

fotográficos de los pasos ejecutados y las pantallas de

la unidad de UT durante el proceso.

José Ogusco Ogusko -8-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Herramientas

Equipos de

detección de

fallas EPOCH-

XT-OLYMPUS

Probeta y

sensor

José Ogusco Ogusko -9-

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Tamaño 25 mm * 100 mm *

300 mm

Peso 5.2kg

Materia Acero 1018

l

Norma ASME 164 TIW

TYPE

Marca OLYMPUS

VALORES DE LA PROBETA

FUNCION PARAMETRO DEFINICION VALOR

Velocidad Velocidad del sonido en el 5924 m/s

BASICO material a analizar, se utilizan tablas

para este valor.

Cero Compensador de error, va en un 0 μs

rango de 0 a 750μs

Campo El campo está en función a la 200 mm

mayor dimensión a medir, 50 mm

generalmente es el doble del mayor

espesor.

Retardo Se refiere al retardo de 0 mm

visualización, va de -59mm a 13401

en acero

Modo PFR Ajuste del PRF manual o Manual

automático. Va en un rango de 10Hz

a 2000Hz.

PFR Frecuencia de repetición de 980 Hz

pulsos: Es la frecuencia con la

que el generador produce pulsos

eléctricos en un segundo. El PRF

determina el intervalo de tiempo

entre las dos fases (emisión y

recepción de los ultrasonidos)

José Ogusco Ogusko - 10 -

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

Energía Voltaje de alimentación: 100V, 200 V

PULSO 200V, 300V o 400V.

Amortiguación La amortiguación acústica optima 100 Ω

se encarga de mejorar el poder de

resolución, los valores

disponibles a configurar son, 50,

100, 200 y 400Ω

Modo Existen distintos modos de

inspección: Pulso-eco, emisión-

recepción y transmisión directa.

Pulso Lectura de picos en el equipo. Pico

Filtro Los filtros digitales mejoran la 2 a 21.5

RECEPCIÓN relación entre señal y ruido. 7 MHz

filtros conforme a la norma

EN12668-1:2010(0.2 a 10MHz, 2 a

21.5 MHz, 8 a 26.5 MHz, 0.5 a 4

MHz, 0.2 a 1.2 MHz, 1.5 a 8.5 MHz,

5 a 15 MHz)

Rectificación Onda completa, onda media Onda completa

positiva, onda media negativa y

onda de radiofrecuencia.

Ángulo El ángulo del palpador, va de 0° a 0°

90° en incrementos de 0.1°.

Espesor Variable 0.00

TRIGGEX Csc Variable Off

Valor x Variable 0.00

Type Modo adecuado de calibración: Thickness

Thickness para un haz recto

ySoundpath para un haz angular.

AUTOCALL Cal-vel Segundo valor conocido a Variable

introducir. Este valor debe ser mayor

al primero.

Cal-zero Primer valor conocido a introducir. Variable

7. Cuestionario:

1. De un ejemplo de un componente en el que Ud. aplicaría esta prueba y explique el por qué.

2. ¿Por qué es importante realizar el SETEO y la CALIBRACIÓN del equipo? ¿Qué pasaría si no se hace?

José Ogusco Ogusko - 11 -

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

3. ¿Cómo se reconocen los ecos de la señal del espesor en la gráfica?

4. ¿Cómo se diferencia una señal de discontinuidad interna con la señal del espesor de la muestra?

5. ¿Qué valores se autoajustan en la CALIBRACIÓN y por qué?

6. ¿Cuál sería el efecto de aumentar la velocidad para los resultados de las mediciones?

7. ¿Qué define el valor CERO en la prueba?

8. ¿Por qué usamos el modo de ensayo PULSO/ECO? ¿Podríamos usar otro modo de ensayo con lo que tenemos

a mano? ¿Por qué?

9. ¿Qué rangos de filtro podría usar en estas condiciones? Indique por qué.

José Ogusco Ogusko - 12 -

Tecnología de Materiales Avanzado – Laboratorio – Tarea 8

8. Conclusiones: Anote 3 conclusiones críticas sobre la realización de la prueba de ultrasonido y los resultados

obtenidos.

José Ogusco Ogusko - 13 -

También podría gustarte

- Ultrasonidos: Nivel IIDe EverandUltrasonidos: Nivel IICalificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- 2019-2 Ensayo de UltrasonidoDocumento10 páginas2019-2 Ensayo de UltrasonidoAntoni AmesquitaAún no hay calificaciones

- Informe de Ultrasonido 1Documento6 páginasInforme de Ultrasonido 1John AntonyAún no hay calificaciones

- Laboratorio GeotecniaDocumento6 páginasLaboratorio GeotecniaNicolas AlejandroAún no hay calificaciones

- Aula 8 - Microscopia y Preparacion MetalográficaDocumento64 páginasAula 8 - Microscopia y Preparacion MetalográficaBrayan jaramillo AlzateAún no hay calificaciones

- Espectroscopia UV-VIS Laboratorio Química Analítica UNALM - Informe #9Documento13 páginasEspectroscopia UV-VIS Laboratorio Química Analítica UNALM - Informe #9Lemon TeaAún no hay calificaciones

- Ensayos Por Difracción de Rayos X DRX: Mauro IbarraDocumento11 páginasEnsayos Por Difracción de Rayos X DRX: Mauro Ibarramauro ibarraAún no hay calificaciones

- Informe de Laboratorio Velocidad Del SonidoDocumento7 páginasInforme de Laboratorio Velocidad Del SonidoANDRES FELIPE NOVOA SILVAAún no hay calificaciones

- SAUT JustificacionDocumento7 páginasSAUT JustificacionjosenietoAún no hay calificaciones

- Diapo USDocumento23 páginasDiapo USJonathan OlavarriaAún no hay calificaciones

- Partículas MagnéticasDocumento4 páginasPartículas MagnéticasEnrique LivingstonAún no hay calificaciones

- Análisis de Partículas de DesgasteDocumento3 páginasAnálisis de Partículas de DesgasteJose AcevedoAún no hay calificaciones

- 2022-S13 A CaracterizaciónDocumento97 páginas2022-S13 A CaracterizaciónRichard GalvesAún no hay calificaciones

- Práctica 1 Quinto GaleanaDocumento6 páginasPráctica 1 Quinto GaleanaSebastián de JesúsAún no hay calificaciones

- Ensayo de UltrasonidoDocumento11 páginasEnsayo de UltrasonidoEdw Espino0% (1)

- IMEC 1410 - Taller 10 PDFDocumento14 páginasIMEC 1410 - Taller 10 PDFJuan Andrés Sánchez OspinaAún no hay calificaciones

- Medición de Espesores de UltrasonidoDocumento9 páginasMedición de Espesores de UltrasonidoLovelie Axiel GmAún no hay calificaciones

- Informe de UltrasonidoDocumento16 páginasInforme de UltrasonidoCharly Loor L Primos100% (1)

- Informe Laboratorio UltrasonidoDocumento23 páginasInforme Laboratorio UltrasonidoFernando Márquez M.100% (1)

- Presentación Ultrasonido PICDocumento62 páginasPresentación Ultrasonido PICRicardo PeraltaAún no hay calificaciones

- Procedimiento UltrasonidoDocumento21 páginasProcedimiento UltrasonidoAngel Cipagauta100% (2)

- TFG Blanca Orenes MorenoDocumento112 páginasTFG Blanca Orenes MorenokemetvictAún no hay calificaciones

- Oxidación y CorrosiónDocumento12 páginasOxidación y CorrosiónMartinAún no hay calificaciones

- Clase Analisis GranulometricoDocumento13 páginasClase Analisis GranulometricoAlejandro RodriguezAún no hay calificaciones

- Técnica de Ultrasonido MecanicoDocumento23 páginasTécnica de Ultrasonido MecanicoLuis Orozco Venegas100% (1)

- 2238-2004 Radiaciones No Ionizantes-Límites de Exposición-Medidas de Protección y ControlDocumento16 páginas2238-2004 Radiaciones No Ionizantes-Límites de Exposición-Medidas de Protección y ControlRimsky MateranAún no hay calificaciones

- Modelo Afiche Proyecto 1Documento22 páginasModelo Afiche Proyecto 1alexxdannielAún no hay calificaciones

- Ensayo-Por-Ultrasonido 2022Documento6 páginasEnsayo-Por-Ultrasonido 2022HEROS CHÁVEZ FELIPE ISRAELAún no hay calificaciones

- 02-PV25 Voladura de Rocas en Cercanias de Viviendas-PERUDocumento31 páginas02-PV25 Voladura de Rocas en Cercanias de Viviendas-PERUoscar villanueva quiñonesAún no hay calificaciones

- Lab 4 UltrasonidoDocumento14 páginasLab 4 UltrasonidoLuisAún no hay calificaciones

- Ensayo UltrasonidoDocumento24 páginasEnsayo UltrasonidoAnonymous qqJZcqdlA0Aún no hay calificaciones

- P1 Espectroscopia MolecularDocumento11 páginasP1 Espectroscopia MolecularLeninAún no hay calificaciones

- Ensayo de Compresion para MetalesDocumento12 páginasEnsayo de Compresion para MetalesJOSE NICOLAS ALVARADO MEZA100% (1)

- Nanotecnología Uni 2011Documento52 páginasNanotecnología Uni 2011Edward CillomizAún no hay calificaciones

- Limite de Exposicion en Radiaciones IonizantesDocumento20 páginasLimite de Exposicion en Radiaciones IonizantesJohan Manuel Sanchez MorenoAún no hay calificaciones

- 2238-00 Norma COVENINDocumento20 páginas2238-00 Norma COVENINJonathan MoreiraAún no hay calificaciones

- 01 Informe de Traccion 2020 PDFDocumento8 páginas01 Informe de Traccion 2020 PDFHerly OlarteAún no hay calificaciones

- Tecnológico Nacional de México: Ingeniería AmbientalDocumento22 páginasTecnológico Nacional de México: Ingeniería AmbientalDiana CarrizalesAún no hay calificaciones

- Tecnicas de Caracterizacion de MaterialesDocumento15 páginasTecnicas de Caracterizacion de MaterialesTatiana SuarezAún no hay calificaciones

- Metalurgia Extractiva IDocumento40 páginasMetalurgia Extractiva Isusi123123Aún no hay calificaciones

- Curso EnviDocumento14 páginasCurso EnviRolanditto QuuisppeAún no hay calificaciones

- Su Propagación en Los Sólidos, Líquidos y GasesDocumento85 páginasSu Propagación en Los Sólidos, Líquidos y Gasesrotero_pujolAún no hay calificaciones

- 2021-1 Metalografía-1Documento11 páginas2021-1 Metalografía-1jhon bryanAún no hay calificaciones

- Ultrasonido IndustrialDocumento32 páginasUltrasonido IndustrialJessika León100% (1)

- Emision AcusticaDocumento22 páginasEmision AcusticaJORGE ALBERTO GAXIOLA VILLAAún no hay calificaciones

- Informe-Ultrasonido 1Documento15 páginasInforme-Ultrasonido 1Rodrigo AlvarezAún no hay calificaciones

- P1 - I05 - Ramirez LeonardoDocumento23 páginasP1 - I05 - Ramirez LeonardoLeo RamirezAún no hay calificaciones

- Portada Termo LabDocumento8 páginasPortada Termo LabkabyAún no hay calificaciones

- Informe Ultrasonido 3 TecnicasDocumento25 páginasInforme Ultrasonido 3 TecnicasConstanzaRivas50% (2)

- FORMATO - Reporte de Laboratorio - 4Documento3 páginasFORMATO - Reporte de Laboratorio - 4cesarvasquezcercado8Aún no hay calificaciones

- Ensayo Por UltrasonidoDocumento8 páginasEnsayo Por UltrasonidoJhandyrAún no hay calificaciones

- Lab Materiales V ULTRASONIDODocumento1 páginaLab Materiales V ULTRASONIDOJhon UZ100% (2)

- Practica 2 Materiales de Ingeniería ESPOLDocumento11 páginasPractica 2 Materiales de Ingeniería ESPOLPsycosiado DivertidoAún no hay calificaciones

- Funcionamiento de Un EspectrofotómetroDocumento11 páginasFuncionamiento de Un EspectrofotómetroAlba PalomaAún no hay calificaciones

- Radiocomunicaciones: Teoría y principiosDe EverandRadiocomunicaciones: Teoría y principiosCalificación: 5 de 5 estrellas5/5 (3)

- Diagnóstico por imagen en bandas no visibles sobre patrimonio cultural: Una aproximación a la imagen infrarroja, ultravioleta, fluorescencias y análisis de imagenDe EverandDiagnóstico por imagen en bandas no visibles sobre patrimonio cultural: Una aproximación a la imagen infrarroja, ultravioleta, fluorescencias y análisis de imagenCalificación: 5 de 5 estrellas5/5 (1)

- Caracterización química, morfológica y estructural de materialesDe EverandCaracterización química, morfológica y estructural de materialesAún no hay calificaciones

- Laboratorio 2Documento14 páginasLaboratorio 2Bruno Polanco PezoAún no hay calificaciones

- Ecm PDFDocumento1 páginaEcm PDFBruno Polanco PezoAún no hay calificaciones

- Tarea Mec de MaterialesDocumento4 páginasTarea Mec de MaterialesBruno Polanco PezoAún no hay calificaciones

- Laboratorio #1 Clasificación de Equipos: Productividad Del Equipo PesadoDocumento17 páginasLaboratorio #1 Clasificación de Equipos: Productividad Del Equipo PesadoBruno Polanco PezoAún no hay calificaciones

- Lab - 8 - Camion MineroDocumento5 páginasLab - 8 - Camion MineroBruno Polanco PezoAún no hay calificaciones

- Lab 01 - Clasificación de Equipos PDFDocumento10 páginasLab 01 - Clasificación de Equipos PDFPaolo ValdiviaAún no hay calificaciones

- Practica Calificada 1Documento6 páginasPractica Calificada 1Bruno Polanco PezoAún no hay calificaciones

- Producción AnualDocumento2 páginasProducción AnualBruno Polanco PezoAún no hay calificaciones

- Lab4 - PalasDocumento4 páginasLab4 - PalasBruno Polanco PezoAún no hay calificaciones

- Lab 05Documento22 páginasLab 05Bruno Polanco PezoAún no hay calificaciones

- Cuestionario Sobre El Sistema de CargaDocumento1 páginaCuestionario Sobre El Sistema de CargaBruno Polanco PezoAún no hay calificaciones

- Informe Lab 01Documento10 páginasInforme Lab 01Bruno Polanco PezoAún no hay calificaciones

- Taller #1 Mecanica de FluidosDocumento15 páginasTaller #1 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Lab03 - Circuitos Eléctricos VehicularesDocumento10 páginasLab03 - Circuitos Eléctricos VehicularesBruno Polanco PezoAún no hay calificaciones

- Taller #2 Mecanica de FluidosDocumento10 páginasTaller #2 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Laboratorio9 Hidraulica TerminadoDocumento15 páginasLaboratorio9 Hidraulica TerminadoBruno Polanco PezoAún no hay calificaciones

- Tarea 1Documento3 páginasTarea 1Bruno Polanco PezoAún no hay calificaciones

- Taller #2 Mecanica de FluidosDocumento10 páginasTaller #2 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Taller #3 Mecanica de FluidosDocumento6 páginasTaller #3 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Taller #5 Mecanica de FluidosDocumento7 páginasTaller #5 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Taller #1 Mecanica de FluidosDocumento4 páginasTaller #1 Mecanica de FluidosMarcos MaceAún no hay calificaciones

- Laboratorio 1 Creacion de Diagramas de FlujoDocumento14 páginasLaboratorio 1 Creacion de Diagramas de FlujoBruno Polanco PezoAún no hay calificaciones

- PsdeocodigoDocumento5 páginasPsdeocodigoBruno Polanco PezoAún no hay calificaciones

- Taller #7 Mecanica de FluidosDocumento11 páginasTaller #7 Mecanica de FluidosBruno Polanco PezoAún no hay calificaciones

- Lab N°1 Circuitos Eléctricos Del VehículoDocumento17 páginasLab N°1 Circuitos Eléctricos Del VehículoBruno Polanco PezoAún no hay calificaciones

- PC 1 Cal y MC 2022 - 1Documento2 páginasPC 1 Cal y MC 2022 - 1Bruno Polanco PezoAún no hay calificaciones

- Adrian Pomier ProductividadDocumento4 páginasAdrian Pomier ProductividadBruno Polanco PezoAún no hay calificaciones

- Dibujo Tecnico 5ta Sesiòn Acotaciòn 2021 SENDDocumento54 páginasDibujo Tecnico 5ta Sesiòn Acotaciòn 2021 SENDBruno Polanco PezoAún no hay calificaciones

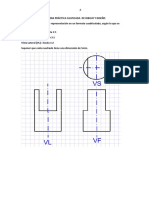

- PRIMERA PRÁCTICA CALIFICADA DE DIBUJO Y DISEÑO Parte 2Documento4 páginasPRIMERA PRÁCTICA CALIFICADA DE DIBUJO Y DISEÑO Parte 2Bruno Polanco PezoAún no hay calificaciones

- UD1 AlumnoDocumento30 páginasUD1 Alumnoalberto reyes meleroAún no hay calificaciones

- Triptico UltrasonidoDocumento13 páginasTriptico Ultrasonidooscar11234Aún no hay calificaciones

- Primaria 2021 Clase1Documento11 páginasPrimaria 2021 Clase1Ma Ro Mejia GirónAún no hay calificaciones

- Evaluacion de Cementacion Parte IIDocumento30 páginasEvaluacion de Cementacion Parte IIExRider GXAún no hay calificaciones

- Catálogo General de Productos Red PhysioDocumento126 páginasCatálogo General de Productos Red PhysioluisensapAún no hay calificaciones

- Protocolo de MaquinasDocumento10 páginasProtocolo de MaquinasVITALCARE CLINICA ESTETICA INTEGRAL100% (1)

- 1011-Vivid Iq Brochure - ESPANOLDocumento21 páginas1011-Vivid Iq Brochure - ESPANOLGOMEDICAGS100% (1)

- A5 Spanish Operation ManualDocumento169 páginasA5 Spanish Operation ManualMarcelo Taboada83% (6)

- Dosificacion en UltrasonidosDocumento10 páginasDosificacion en UltrasonidosKary VelázquezAún no hay calificaciones

- Metodos de Inspeccion de SoldaduraDocumento15 páginasMetodos de Inspeccion de SoldaduraElkin CubasAún no hay calificaciones

- Objetivo EspecíficosDocumento35 páginasObjetivo EspecíficosFabiola VasquezAún no hay calificaciones

- Informe Ultrasonido2Documento5 páginasInforme Ultrasonido2Nicolas RodriguezAún no hay calificaciones

- AnexoequiposDocumento15 páginasAnexoequiposBeatriz Valenciano VillanuevaAún no hay calificaciones

- Mapa Conceptual UltrasonidoDocumento1 páginaMapa Conceptual Ultrasonidojacquelineandre1680% (5)

- Técnicas Imagenológicas Avanzadas EstudiantesDocumento22 páginasTécnicas Imagenológicas Avanzadas EstudiantesGabi MoralesAún no hay calificaciones

- Brochure US Cat. IDocumento10 páginasBrochure US Cat. Ieddy1588Aún no hay calificaciones

- Inst. Tec. Med. Esp - REASEGURODocumento31 páginasInst. Tec. Med. Esp - REASEGUROMario GaytanAún no hay calificaciones

- Diagrama Sipoc y Fichas de ProcesosDocumento10 páginasDiagrama Sipoc y Fichas de ProcesosDarkness jhlpAún no hay calificaciones

- Invima 2023DM-0027788 Sonospace Medical Corp Ultrasonido Color Doppler DigitalDocumento3 páginasInvima 2023DM-0027788 Sonospace Medical Corp Ultrasonido Color Doppler DigitalNatalia MayaAún no hay calificaciones

- Pruebas de FugasDocumento13 páginasPruebas de FugasGiussepe OsunaAún no hay calificaciones

- Espectros Con Muchos ArmónicosDocumento11 páginasEspectros Con Muchos Armónicosedgar100% (1)

- Ecobroncoscopia Lineal (Ebus)Documento35 páginasEcobroncoscopia Lineal (Ebus)DANIEL ANDRES RINCÓNAún no hay calificaciones

- Linea Tiempo EcografiaDocumento30 páginasLinea Tiempo EcografiaJESSICA STEFFANIA HERNANDEZ VALDIRI0% (1)

- Manual de Organizacion Tipo de Unidad de Especialidad Medica Deteccion y Diagnostico Del Cancer de Mama Uneme DedicamDocumento29 páginasManual de Organizacion Tipo de Unidad de Especialidad Medica Deteccion y Diagnostico Del Cancer de Mama Uneme DedicamPedroDamian Castillo JuarezAún no hay calificaciones

- Acta de Asamblea de COREMED 2011Documento6 páginasActa de Asamblea de COREMED 2011Hilvyc MonteroAún no hay calificaciones

- Capacitación Técnica - Vivid T9 CEABEDocumento37 páginasCapacitación Técnica - Vivid T9 CEABERoberto David Solis RoblesAún no hay calificaciones

- Información Del Documento Original: ConsiderandoDocumento2 páginasInformación Del Documento Original: ConsiderandoAlexander RamirezAún no hay calificaciones

- Material Ondas 2022Documento33 páginasMaterial Ondas 2022Natalia M Juan Natalia V ManasseroAún no hay calificaciones

- FURUNO FCV585 Spanish ManualDocumento54 páginasFURUNO FCV585 Spanish ManualFernando de la CanalAún no hay calificaciones

- Justificación de Las Opciones de Respuesta de La Primera Prueba de Avance - Ciencia, Salud y Medio Ambiente 9ºDocumento37 páginasJustificación de Las Opciones de Respuesta de La Primera Prueba de Avance - Ciencia, Salud y Medio Ambiente 9ºJason Mejia52% (25)