Documentos de Académico

Documentos de Profesional

Documentos de Cultura

9 - Trabajo Práctico #9 - Aceros

Cargado por

CristinaDemichelisTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

9 - Trabajo Práctico #9 - Aceros

Cargado por

CristinaDemichelisCopyright:

Formatos disponibles

Universidad Nacional de Córdoba

Facultad de Ciencias Exactas, Físicas y Naturales

Tecnología de los Materiales de Construcción

ACTIVIDADES DE LABORATORIO

TRABAJO PRACTICO Nº 9

ENSAYO DE TRACCIÓN EN BARRAS DE

ACERO LISO Y CONFORMADO

Ing. Pablo Gustavo A. Stumpf

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Ensayo de Tracción en Barras de Acero Liso y Conformado

Nota: Las metodologías de ensayo descriptas son versiones simplificadas de las

correspondientes normas IRAM, elaboradas con fines didácticos. Si se desea realizar el ensayo

con fines profesionales o de investigación se recomienda consultar las normas IRAM citadas.

Para que las estructuras funciones apropiadamente, su diseño requiere

que entendamos el comportamiento mecánico de los materiales usados. Por lo

general, la única manera de establecer el comportamiento de los materiales

cuando están sometidos a cargas, es llevar a cabo experimentos en el

laboratorio. El procedimiento usual es colocar pequeñas probetas del material

en máquinas de prueba, aplicar las cargas y medir las deformaciones

resultantes (como cambios de longitud y diámetro).

El Ensayo de Tracción es un ensayo estático que consiste en aplicar a

una probeta de forma y dimensiones normalizadas, o no, en la dirección de su

eje longitudinal y en el sentido de alargarla, un esfuerzo creciente, hasta

alcanzar la rotura.

Con este ensayo podemos verificar el comportamiento de los metales

cuando están sometidos a cargas estáticas, pues no solo permite deducir

algunas de sus propiedades tecnológicas mas importantes (tenacidad,

ductilidad, etc.) si no que también se puede obtener el límite de elasticidad, la

carga máxima y la consiguiente resistencia estática, en base a cuyos valores

se puede determinar la tensión admisible o de trabajo. En resumen mediante el

ensayo de tracción es posible determinar los siguientes parámetros

característicos de un metal:

1. Resistencia a Tracción (σr).

2. Limite de Fluencia (cuando el comportamiento plástico del metal así lo

permite (σf).

3. Alargamiento específico de rotura (δ).

4. Contracción específica de rotura (estricción) (ψ)

Objeto: Determinar la carga de rotura y la carga donde se produce la fluencia

del material. Determinar el módulo E

Norma a considerar: Norma IRAM – IAS U 500-102, parte I y parte II

Preparación de la probeta

Se denomina probeta al trozo de material que reúne las condiciones para ser

sometido al ensayo.

Desde el punto de vista del fin perseguido por el ensayo, las probetas pueden

clasificarse en:

Probetas industriales

Probetas calibradas

Se denominan probetas industriales aquellas que se extraen de un lote

entregado por un proveedor.

Las probetas calibradas son las empleadas en ensayos más rigurosos de

determinación de las características físicas de un material.

En este caso vamos a ensayar una barra lisa y una barra conformada de

un diámetro a determinar.

Ing. Pablo Gustavo A. Stumpf 134

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

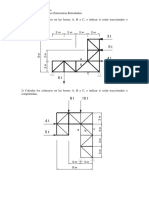

Longitud calibrada mínima lc

Longitud de referencia inicial lo

Area de sección

transversal inicial So

3 2 1 0 1 2 3

Longitud Total Lt

PROBETA ANTES DEL ENSAYO

Longitud calibrada mínima lc

Longitud de referencia final lu

Area de sección

transversal inicial So

3 2 1 0 1 2 3

Area de sección transversal final S

PROBETA DESPUES DEL ENSAYO

Fig. 1 – Preparación de la probeta

Medidas

La longitud calibrada (Lc) de las probetas mecanizadas no debe ser

menor que Lo + d/2 para probetas de sección circular, ni menor que Lo + 1.5

√So para probetas de sección prismática.

La longitud libre entre mordazas de la máquina será suficiente para que las

marcas extremas de la longitud de referencia queden a una distancia de las

mordazas no menor que dos diámetros equivalentes. (fig. 1)

Longitud de referencia inicial (Lo)

Probetas proporcionales normales

Son las probetas proporcionales donde la longitud de referencia inicial

Lo= K x √ So se calcula con una constante de proporcionalidad K = 5.65.

Lo = 5.65 x √ So para probetas de sección prismática

Lo = 5 x d para probetas de sección circular.

Las medidas recomendadas de las probetas proporcionales normales de

sección circular son las que se indican en la tabla 1.

Tabla 1

Área de la

Longitud

sección Longitud de Longitud

Diámetro calibrada

K transversal referencia inicial total

d (mm) mínima

inicial Lo = 5.65 x √ So Lt

Lc (mm)

So (mm²)

Depende del

20 314 100 ± 1.0 110 método de

12 113 60 ± 0.6 66 fijación de la

5.65 probeta en la

10 78.5 50 ± 0.5 55

5 19.6 25 ± 0.25 28 mordazas de

la maquina

Ing. Pablo Gustavo A. Stumpf 135

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Longitud de referencia final (Lu)

La existente luego de la rotura de la probeta, cuando las partes son

cuidadosamente unidas y alineadas.

Diagrama característico

Consideremos una probeta cilíndrica sometida a un esfuerzo variable en

forma lenta, gradual y progresiva. Para ello someteremos a la probeta a un

sistema de dos fuerzas (P) iguales y contrarias, cuya dirección coincida con el

eje de la misma; a cada valor de P le corresponderá un valor de la

deformación, que en este caso será un alargamiento. Las máquinas utilizadas

en este tipo de ensayo están equipadas generalmente con un dispositivo

auxiliar que permitirá registrar las variaciones sucesivas de carga y

deformación que alcanza la probeta, referidas a un sistema de ejes cartesianos

coordenados ortogonales. Se obtiene de esta manera el diagrama

característico del ensayo de tracción, que tiene una forma particular para

cada metal, aleación u otro tipo de material.

El diagrama clásico corresponde a un acero de bajo tenor de carbono

(acero dulce de 0.10% de carbono) SAE 1010 por ejemplo, es el que se ilustra

en la figura 2.

P(kg)

R

M

F

R'

E F'

P

M' M''

O

e p l (mm)

Fig. 2 – Diagrama de tracción

En el se distingue:

OP: es una zona dentro de la cual existe proporcionalidad entre las

deformaciones y las cargas que las originan (ley de Hooke).

E: es un punto límite; dentro del tramo OE el material se comportará como un

cuerpo perfectamente elástico. Si dentro de ese tramo del diagrama, se

Ing. Pablo Gustavo A. Stumpf 136

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

procede a la descarga de la probeta, la curva representativa de este periodo de

descarga, coincidirá con la curva del periodo de carga.

Toda la deformación es elástica y por consiguiente no se observarán

deformaciones permanentes. Pasado el punto E, existen deformaciones

permanentes, vale decir, que si se descarga la probeta en un punto tal como el

M, el diagrama de descarga seguirá la recta MM’ sensiblemente paralela a OP.

La deformación total correspondiente al punto M (OM’’), estará constituida por

una deformación elástica (M’M’’), y por una deformación permanente OM’.

FF’: en este tramo se observa que los alargamientos aumentan notablemente ,

sin que se produzca un aumento en el esfuerzo, en algunos casos, como el de

la fig. 2, el diagrama acusa una disminución del esfuerzo.

F’R: en este tramo la probeta continúa soportando los esfuerzos crecientes,

pero con alargamientos notables. Para un aumento unitario del esfuerzo, los

alargamientos correspondientes, serán mucho mayores que en el tramo OE.

RR’: en el punto R, la probeta alcanza su resistencia máxima. Pasado dicho

punto, la curva del diagrama desciende de acuerdo a la disminución de la

resistencia de la probeta.

Durante el periodo OR, correlativamente a los alargamientos producidos según

su eje longitudinal, se verifica una contracción según el diámetro de la probeta,

vale decir, que bajo un esfuerzo Px el diámetro será dx, menor que el diámetro

primitivo. Esta contracción es uniforme, cualquiera sea la sección de la probeta

que se considere. Alcanzado el punto R y durante el tramo RR’, la probeta

presentará una contracción localizada, cuyo valor se hace mas notable a

medida que avanza el ensayo. Esta contracción localizada se denomina

Estricción. Alcanzado el punto R’ se produce la rotura de la probeta en la

sección de estricción.

Δe: deformación elástica.

Δp: deformación plástica permanente.

Δl: deformación total

El diagrama así establecido será únicamente valido para un determinado

material y para un tipo de probeta determinado; pues es evidente que la carga

máxima alcanzada dependerá de su sección, o sea, del diámetro de la probeta,

y los alargamientos, de su longitud inicial. Para obtener valores independientes

del tipo de probeta y que solamente dependa del tipo de material, es decir,

coeficientes que nos indiquen características propias del material ( que es el fin

a perseguir en los ensayos), será necesario referir los esfuerzos producidos a

la sección unitaria, y los alargamientos a la longitud unitaria, quedando así

transformado el diagrama obtenido directamente del ensayo (fig. 2)

Transformación del diagrama refiriendo los esfuerzos a la sección inicial,

y los alargamientos a la longitud inicial.

Módulo de elasticidad

Consideremos que la probeta de ensayo, cuyo diagrama corresponde a

la fig. 2, presenta antes de iniciar el ensayo, una sección transversal So y una

longitud lo. Como longitud lo, no se considera la longitud total de la probeta,

sino la distancia entre dos puntos de referencia tomados en el cuerpo calibrado

de la misma.

Ing. Pablo Gustavo A. Stumpf 137

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

De acuerdo a lo establecido anteriormente, referimos los esfuerzos P

sufridos por la probeta, a la sección inicial, y sus alargamientos a la longitud

inicial. Tendremos entonces:

l

P

So lo

El valor de σ es, entonces el esfuerzo por unidad de sección y se lo

denomina Tensión. Su unidad será Kg/cm², kg/mm², tn/cm², MPa, etc, según

las unidades de P y So que se hayan adoptado.

El valor de ε es el alargamiento unitario o específico, y será un número

puro por cuanto l y lo estarán expresados en la misma unidad.

Sentado lo anterior, podemos expresar el diagrama obtenido en el ensayo

(fig. 2) refiriéndolo a σ y ε, en lugar de P y l.

Por consiguiente la forma del diagrama no variaría, ya que estamos

dividiendo por valores constantes (So y lo), solamente cambiarán las escalas.

(fig. 3)

(Mpa)

(rot.)

(fl.)

(elast.) Fractura

P

P

O

Región Región de Endurecimiento Estricción

Lineal fluencia por deformación

Fig. 3 – Diagrama tensión - deformación

Para el punto P de la figura 3 tendremos una cierta tensión σp que se

denomina Límite de Proporcionalidad. Hasta este límite (recta OP) podremos

escribir:

, siendo α un coeficiente de proporcionalidad.

Ing. Pablo Gustavo A. Stumpf 138

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Para σ = 1, α = ε; de donde se deduce que α representa el alargamiento

unitario cuando la probeta sufre una tensión igual a la unidad. De acuerdo a

este criterio α representa el coeficiente de dilatación elástica.

En general, en lugar de α, en los cálculos de resistencia de materiales,

se utiliza con frecuencia el valor inverso, que llamaremos E. es decir

1

E ; E

E

De acuerdo con esta última expresión, el valor de E estará representado

por la tangente trigonométrica del ángulo que forma la recta OP con el eje de

las absisas. Lógicamente en ese tramo del diagrama E tendrá un valor

constante.

El coeficiente E se denomina MODULO DE ELASTICIDAD, y tendrá la

misma dimensión que la tensión, por ejemplo Kg/cm², es necesario tener

presente que no se trata de una tensión, sino que indica una característica del

material en cuestión.

Valores medios del módulo de elasticidad para diversos materiales:

Modulo de Elasticidad E

Acero 2.100.000 kg/cm²

Fundición 1.000.000 kg/cm²

Bronce 800.000 kg/cm²

P l

De la ecuación E , y siendo y

So lo deducimos

P lo Ley de Hooke

l

So E

Esta expresión, fundamental en los cálculos de resistencia, expresa que

el alargamiento experimentado por la probeta, es proporcional al esfuerzo

aplicado y a su longitud inicial, e inversamente proporcional a su sección inicial

y al módulo de elasticidad. Esta ley es válida evidentemente en el periodo de

proporcionalidad, acusado en el tramo rectilíneo del diagrama.

Esta expresión de la proporcionalidad entre tensiones y deformaciones

específicas, como ya se ha visto, puede escribirse .

Pero la proporcionalidad no puede considerarse en todos los casos

como una ley rigurosa, si bien es aproximadamente exacta para determinados

materiales, tales como el acero por ejemplo; para otros ya no lo es, y debido a

ello es que recurrimos en esos casos a la expresión de Bach: que

m

es de carácter más general, y en donde α como m son constantes que

dependen del material.

Ing. Pablo Gustavo A. Stumpf 139

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Límites de elasticidad y de fluencia

Según se estableció anteriormente, existe un punto E en el diagrama

hasta donde podemos, con buena aproximación, suponer la validez de la ley de

Hooke. La tensión correspondiente a ese punto E se la denomina TENSIÓN

LIMITE DE ELASTICIDAD σE.

Igualmente, la tensión correspondiente al punto F en el cual el material

comienza a fluir, es decir, a deformarse considerablemente sin aumento

apreciable por parte del esfuerzo, se llama LIMITE DE FLUENCIA σF.

El límite de fluencia es más o menos notable según el material que se

considere; así por ejemplo es perfectamente definido en los aceros dulces,

mientras que en los duros prácticamente no se revela.

Respecto al límite de elasticidad, existen tres maneras de determinarlo, a

saber:

0 Límite teórico: es la tensión límite para la cual los alargamientos

permanentes son nulos, o adquieren un valor suficientemente pequeño

como para poder ser despreciable. En este caso se toma como valor

límite de los alargamientos permanentes 0.001% de lo.

1 Límite aparente de elasticidad: es el valor de la tensión correspondiente

al límite de fluencia.

2 Límite práctico de elasticidad: es la tensión que produce un alargamiento

permanente de 0,2% de lo.

De acuerdo a lo que antecede, veamos los distintos métodos para determinar

el LIMITE DE ELASTICIDAD.

Para el límite teórico se precisa un elasticímetro de precisión; se somete

a la probeta a esfuerzos crecientes. Entre dos estados de carga, se descarga la

probeta y se verifica si se han producido alargamientos permanentes. La mayor

tensión que es posible alcanzar sin que se revelen alargamientos permanentes

superiores al 0.001% de lo, es el límite teórico de elasticidad.

El límite aparente, que no es otra cosa que el límite de fluencia, se

puede determinar directamente del diagrama, o bien cuando en el ensayo la

aguja de la máquina (o el fiel de la báscula) se detiene o sufre un retroceso. La

tensión indicada será la correspondiente al punto de fluencia.

Ing. Pablo Gustavo A. Stumpf 140

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

(Mpa) (Mpa)

P

P

O

O M' M''

0.2% de lo

Figura 4 Figura 5

Para calcular el limite practico de elasticidad, observamos que si durante el

periodo de carga se llega a un punto cualquiera tal como el M (fig. 4) y se hace

cesar el esfuerzo, la curva representativa del periodo de descarga MM’, será

sensiblemente paralela a OP y que el segmento OM’ representará el valor de la

deformación permanente correspondiente al punto M. Entonces para

determinar el punto del diagrama cuyo alargamiento permanente es del 0.2 %,

se procederá a la inversa, es decir dado un diagrama (fig. 5) se tomará sobre el

eje de abscisas un segmento igual a 0.2% de lo y trazando por ese punto una

paralela a OP, quedará determinado en su intersección con el diagrama el

punto cuyo alargamiento permanente es precisamente del 0,2 % de lo. Este

método es aplicable cuando se cuenta con un diagrama de ensayo

suficientemente exacto.

Alargamiento de rotura

Producida la rotura de la probeta y habiendo cesado por consiguiente de

actuar los esfuerzos sobre ella, el material habrá quedado con deformaciones

permanentes, es decir que, si la longitud primitiva de la probeta era lo su

longitud después de producida la rotura por tracción será lf. Por consiguiente su

alargamiento unitario de rotura será:

lf lo lf lo

; expresado en % % 100

lo lo

Estricción

Se había establecido ya que durante la marcha del ensayo,

correlativamente al aumento de longitud de la probeta, se producía una

disminución uniforme de su diámetro, contracción esta que, pasado el valor

Ing. Pablo Gustavo A. Stumpf 141

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

máximo del esfuerzo (punto R de la figura 2), se localizaba en una sección en

la cual se produciría luego la rotura.

Para determinar el valor de la contracción después de la rotura y siendo

So la sección primitiva de la probeta y S su sección en la zona de estricción, se

So S

aplica la expresión: % 100

So

Fractura copa y cono - Fractura plana.

Como resultado de la triaxialidad de tensiones producida por la

estricción, se alcanza una situación en la que las pequeñas inclusiones no

metálicas que contiene el material en la zona estringida o bien se fracturan o

bien se decohesionan de la matriz metálica produciendo micro huecos que

crecen gradualmente al ir progresando la deformación plástica, hasta

coalescer. De este modo se genera una fisura interna plana en forma de disco

orientada normalmente a la dirección del esfuerzo aplicado. Finalmente, la

rotura se completa por corte a lo largo de una superficie cónica orientada a

unos 45º del eje de tracción, dando origen a la clásica fractura copa y cono que

se ilustra en la Fig. (a).

La producción de la rotura a lo largo de la superficie cónica tiene su

origen en el hecho que a medida que el vértice de la fisura plana en forma de

disco se acerca a la superficie de la barra, se pierde triaxialidad de tensiones

porque la tensión normal a la superficie libre es nula. Por lo tanto, la

constricción plástica disminuye y consecuentemente las tensiones de corte a

45º del eje se tornan preponderantes, lo que conduce a la rotura plástica a lo

largo de tales planos.

Si el material es frágil, o mediante una entalla superficial se induce un estado

de triaxialidad superficial, tiende a suprimirse la zona cónica y se obtiene

entonces una fractura plana como puede verse en la Fig. (b).

Ing. Pablo Gustavo A. Stumpf 142

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Foto 2 – Barra conformada vinculada

Foto 1 – Barra lisa vinculada

Máquina para el ensayo de tracción

Existen diversos tipos de máquinas para la realización de estos ensayos, con

capacidad de carga variable desde el gramo a varios cientos de toneladas.

La máquina de ensayo es una prensa hidráulica IBERTEST UIB con una

capacidad de carga de 20.000 kg y graficador carga – desplazamiento. Esta

además puede realizar ensayos de flexión y doblado.

La misma consta de dos partes, la foto 3 corresponde al comando y la de la

foto 4 es la máquina propiamente dicha, compuesta de un cilindro y un pistón

movidos hidráulicamente. Las probetas son tomadas en unas mordazas que se

encuentran en el cabezal fijo y en el móvil.

Foto 3 – Comando para realizar el Foto 4 – Probeta posicionada

ensayo de tracción

Ing. Pablo Gustavo A. Stumpf 143

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Anexo 1 – Rotura de barras conformadas

Ing. Pablo Gustavo A. Stumpf 144

Tecnología de los Materiales de Construcción

Ensayo de tracción en barras de acero liso y conformado

Se pide:

1) Determinar el módulo de Elasticidad de las probetas ensayadas

2) Determinar la tensión σ 0.2%

El módulo de elasticidad longitudinal se puede determinar de dos maneras

distintas.

1) El diagrama del ensayo de tracción presenta un periodo inicial recto que

satisface la expresión matemática de Hooke mediante la cual se

determina E como una constante elástica o rigidez del metal.

P lo

E

So l

2) Si se realiza un nuevo gráfico σ(dividiendo las cargas por la sección

inicial de la probeta) vs. ε (alargamiento específico), el módulo E se

obtiene igual a la tangente del ángulo que forma la recta inicial con el eje

de las abscisas.

escalas de tensiones

E tg

escalas de al arg.unitarios

Referencias

Resistencia de Materiales – Timoshenko – James M. Gere

Ensayo de Tracción – Ing. Dionicio Farias

Ensayo de Tracción en barras de acero – Mecánica de las Estructuras

Norma IRAM – IAS U 500-102, parte I y parte II

Ing. Pablo Gustavo A. Stumpf 145

También podría gustarte

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Instituto Ecuatoriano de NormalizaciónDocumento9 páginasInstituto Ecuatoriano de NormalizaciónOmar GarofaloAún no hay calificaciones

- Documento ICS11Documento26 páginasDocumento ICS11RAMIRO GARCIA CANCELAAún no hay calificaciones

- Ensayo de Tracción PresentaciónDocumento37 páginasEnsayo de Tracción Presentación레이사자Aún no hay calificaciones

- Auscultacion Dinamica Con Cono Tipo Peck y Con Cono Aleman DIN 4094Documento13 páginasAuscultacion Dinamica Con Cono Tipo Peck y Con Cono Aleman DIN 4094Douglas D. Lújan RamírezAún no hay calificaciones

- Formato Laboratorio 02 Tensión AceroDocumento2 páginasFormato Laboratorio 02 Tensión AceroJulieth DiazAún no hay calificaciones

- Cálculo y selección de correas industriales trapezoidalesDocumento31 páginasCálculo y selección de correas industriales trapezoidalesandresi231Aún no hay calificaciones

- Informe 1 AceroDocumento14 páginasInforme 1 AceroVaniaAún no hay calificaciones

- EsEsfuerzos verdaderos en el aceroDocumento15 páginasEsEsfuerzos verdaderos en el aceroAgustin TamamiAún no hay calificaciones

- Norma Resumida ASTM E23Documento24 páginasNorma Resumida ASTM E23Jazmin BarrientosAún no hay calificaciones

- Calculo Tecnico-2016Documento48 páginasCalculo Tecnico-2016Manuel Alejandro Aparicio Coaquira64% (11)

- Ensayo de Traccion WordDocumento16 páginasEnsayo de Traccion WordFrancoGuaychaAún no hay calificaciones

- Ensayo de Traccion InenDocumento8 páginasEnsayo de Traccion InenKevin JacomeAún no hay calificaciones

- Ensayo de Torsión: Determinar Comportamiento de Acero EstructuralDocumento6 páginasEnsayo de Torsión: Determinar Comportamiento de Acero EstructuralXchaveztentacionAún no hay calificaciones

- Calculo Malla de Tierrea IEEE80-2000Documento17 páginasCalculo Malla de Tierrea IEEE80-2000Alejandro Martinez Carrascal100% (1)

- Logueo GeotécnicoDocumento53 páginasLogueo GeotécnicoAlonso NietoAún no hay calificaciones

- TORSIÓNDocumento6 páginasTORSIÓNEdward AlbertoAún no hay calificaciones

- GW Tergo Us Ondas Guiadas PDFDocumento121 páginasGW Tergo Us Ondas Guiadas PDFLuis Vaca100% (1)

- Din D53505Documento8 páginasDin D53505Carlos Zuazo100% (1)

- Cable de Potencia Kerite HTF3Documento1 páginaCable de Potencia Kerite HTF3José ChiriAún no hay calificaciones

- Práctica 5 Laboratorio de Desgaste y Falla - Facultad de Ingeniería Mecánica - Escuela Politécnica NacionalDocumento5 páginasPráctica 5 Laboratorio de Desgaste y Falla - Facultad de Ingeniería Mecánica - Escuela Politécnica NacionalAntonio CajasAún no hay calificaciones

- Ensayo de Tracción en Probetas.Documento25 páginasEnsayo de Tracción en Probetas.HainzPempelfortAún no hay calificaciones

- Ensayo de Traccion, Ensayos Mecanicos, Ensayo Compresion, DurezaDocumento28 páginasEnsayo de Traccion, Ensayos Mecanicos, Ensayo Compresion, DurezaFidel RomeroAún no hay calificaciones

- Diseño Losas Concreto NTCDocumento11 páginasDiseño Losas Concreto NTCj-balderasAún no hay calificaciones

- Ensayo de TraccionDocumento28 páginasEnsayo de TracciongatovaAún no hay calificaciones

- Diseño de Labores SubterráneasDocumento26 páginasDiseño de Labores SubterráneasJunior Aldair Pena ArticaAún no hay calificaciones

- Calibración de herramientas y verificación de piezas mediante galgas y calibresDocumento7 páginasCalibración de herramientas y verificación de piezas mediante galgas y calibresLuis Miguel Angel Carire AndradeAún no hay calificaciones

- NTC2 - Sidelurgia. Ensayo TraccionDocumento34 páginasNTC2 - Sidelurgia. Ensayo TraccionDaniel Felipe Garzón RiverosAún no hay calificaciones

- Esfuerzos Verdaderos en El AceroDocumento18 páginasEsfuerzos Verdaderos en El AceroAlejo VelozAún no hay calificaciones

- Equostat 3Documento4 páginasEquostat 3Kareth Angelica VALBUENA GORDILLOAún no hay calificaciones

- Metrología Dimensional Bloques PatrónDocumento105 páginasMetrología Dimensional Bloques Patrónkioromo kuzanaAún no hay calificaciones

- Practica Calificada IIDocumento1 páginaPractica Calificada IIColectivo RaptiAún no hay calificaciones

- Tension y Doblado Del Acero 1Documento14 páginasTension y Doblado Del Acero 1Fredo Godofredo100% (1)

- Ensayo de TensionDocumento28 páginasEnsayo de TensionArmando Martinez Cisneros100% (1)

- Ensayo de Traccion Lab 13Documento10 páginasEnsayo de Traccion Lab 13Irving Jeanpiere Zenteno LópezAún no hay calificaciones

- Laboratorio 1 - Resistencia de MaterialessDocumento10 páginasLaboratorio 1 - Resistencia de MaterialessMarcelo MarcaAún no hay calificaciones

- Memoria de Calculo de Cubierta-Cype 3DDocumento13 páginasMemoria de Calculo de Cubierta-Cype 3DMiqueas BaronAún no hay calificaciones

- Pruebas de Tension y DobladoDocumento16 páginasPruebas de Tension y DobladoJose Octavio riveraAún no hay calificaciones

- Ensayo varilla-VASQUEZDocumento3 páginasEnsayo varilla-VASQUEZMiguel GuevaraAún no hay calificaciones

- Ensayos Con El AceroDocumento6 páginasEnsayos Con El AceroManuelFBEAún no hay calificaciones

- A4 - Determinacion de RugosidadDocumento13 páginasA4 - Determinacion de RugosidadLaza MecanizadosAún no hay calificaciones

- Datos para cálculo de esfuerzos sobre postes de alineaciónDocumento26 páginasDatos para cálculo de esfuerzos sobre postes de alineaciónSantiago LunaAún no hay calificaciones

- Ensayo de Corte TriaxialDocumento44 páginasEnsayo de Corte TriaxialJorge CabreraAún no hay calificaciones

- Clasificación de Secciones EstructuralesDocumento33 páginasClasificación de Secciones EstructuralesBalmes CastroAún no hay calificaciones

- La Torsion Se Aplica en Un Gran NumeroDocumento5 páginasLa Torsion Se Aplica en Un Gran NumeroAbdiel HuallpaAún no hay calificaciones

- CALCULO MECANICO DE POSTES 34kVDocumento26 páginasCALCULO MECANICO DE POSTES 34kVJose Luis MarinAún no hay calificaciones

- Laboratorio 6 Tecnologia de MaterialesDocumento22 páginasLaboratorio 6 Tecnologia de MaterialesAntony CorsoAún no hay calificaciones

- Memoria Malla A Tierra Rev.0Documento9 páginasMemoria Malla A Tierra Rev.0Abraham CéspedesAún no hay calificaciones

- N07 Ultrasonido de CampoDocumento26 páginasN07 Ultrasonido de CampoChristian Pérez GavilanesAún no hay calificaciones

- Ficha Practica N3 Sistema Personal de Detencion de CaidasDocumento2 páginasFicha Practica N3 Sistema Personal de Detencion de CaidasJoseph HernandezAún no hay calificaciones

- Grupo N°8 - PR5 - S3P4Documento16 páginasGrupo N°8 - PR5 - S3P4Josue OrtizAún no hay calificaciones

- Bloques PatronDocumento5 páginasBloques PatronKiara_taikuriAún no hay calificaciones

- Trabajo de Investidgacion Probetas para Ensayos Destructivos y Sus NormasDocumento9 páginasTrabajo de Investidgacion Probetas para Ensayos Destructivos y Sus NormasMarcelo MuñozAún no hay calificaciones

- Sensores InductivosDocumento4 páginasSensores InductivosJorge Pablo CollAún no hay calificaciones

- Comprobaciones Uniones SoldadasDocumento7 páginasComprobaciones Uniones SoldadasCESAR JOAQUIN VELASQUEZAún no hay calificaciones

- Medición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónDe EverandMedición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónCalificación: 4 de 5 estrellas4/5 (1)

- Antenas verticales para bajas frecuencias: (MF y HF)De EverandAntenas verticales para bajas frecuencias: (MF y HF)Aún no hay calificaciones

- 8 - Trabajo Práctico #8 - Ensayos No DestructivosDocumento16 páginas8 - Trabajo Práctico #8 - Ensayos No DestructivosCristinaDemichelisAún no hay calificaciones

- 7 - Trabajo Práctico #7 - Hormigón en Estado EndurecidoDocumento11 páginas7 - Trabajo Práctico #7 - Hormigón en Estado EndurecidoCristinaDemichelisAún no hay calificaciones

- Tutorial de Uso Del Aula Virtual - V1Documento10 páginasTutorial de Uso Del Aula Virtual - V1CristinaDemichelisAún no hay calificaciones

- 9 - Trabajo Práctico #9 - AcerosDocumento20 páginas9 - Trabajo Práctico #9 - AcerosCristinaDemichelisAún no hay calificaciones

- Tutorial para Cambio de Mail en El Aula VirtualDocumento2 páginasTutorial para Cambio de Mail en El Aula VirtualCristinaDemichelisAún no hay calificaciones

- Trabajo Práctico CablesDocumento1 páginaTrabajo Práctico CablesCristinaDemichelisAún no hay calificaciones

- Teorico Estatica 2022Documento28 páginasTeorico Estatica 2022CristinaDemichelisAún no hay calificaciones

- Trabajo Práctico Estructuras ReticuladasDocumento2 páginasTrabajo Práctico Estructuras ReticuladasCristinaDemichelisAún no hay calificaciones

- Caracteristicas Estáticas de Los SensoresDocumento13 páginasCaracteristicas Estáticas de Los SensoresFabricio Veintimilla BautistaAún no hay calificaciones

- Formato de PaperDocumento4 páginasFormato de PaperAndrés LópezAún no hay calificaciones

- El Cuarteto de Alejandría. La Crueldad Del Amor ModernoDocumento7 páginasEl Cuarteto de Alejandría. La Crueldad Del Amor ModernoNatxesAún no hay calificaciones

- CUESTIONARIO PARA EXAMEN de SOCIALIZACIONDocumento11 páginasCUESTIONARIO PARA EXAMEN de SOCIALIZACIONVanesa Gisel León SilvaAún no hay calificaciones

- Monografadepensamiento 130125112852 Phpapp01Documento136 páginasMonografadepensamiento 130125112852 Phpapp01Tatiana PérezAún no hay calificaciones

- Etica Del Cuerpo y Cuerpo Del AnálisisDocumento8 páginasEtica Del Cuerpo y Cuerpo Del AnálisisSil RoccAún no hay calificaciones

- Bestias del CaosDocumento32 páginasBestias del CaosEnrique LaraAún no hay calificaciones

- Plantilla Excel Punto de Equilibrio MORATIVADocumento6 páginasPlantilla Excel Punto de Equilibrio MORATIVAJulio James ZeaAún no hay calificaciones

- Biografía de Rafael RangelDocumento11 páginasBiografía de Rafael RangelGabriel TorresAún no hay calificaciones

- Tipos de SaberesDocumento2 páginasTipos de Saberesjuantorales100% (1)

- PEUGEOT EXPERT 2001-2002 Usuario EsDocumento148 páginasPEUGEOT EXPERT 2001-2002 Usuario Esgau3koAún no hay calificaciones

- REVISTA MI VIVIENDA Marzo 2019Documento36 páginasREVISTA MI VIVIENDA Marzo 2019Elizabeth NizamaAún no hay calificaciones

- Sistemas Constructivos y Estructurales Aplicados Al Desarrollo Habitacional PDFDocumento161 páginasSistemas Constructivos y Estructurales Aplicados Al Desarrollo Habitacional PDFAndreaBaronAún no hay calificaciones

- Informe Yacimientos MineralesDocumento32 páginasInforme Yacimientos MineralesragalruAún no hay calificaciones

- TARIFAS PERMISO SANITARIO Nivel Estadal PDFDocumento5 páginasTARIFAS PERMISO SANITARIO Nivel Estadal PDForson1970Aún no hay calificaciones

- Quemaduras Apuntes de InvestigacionDocumento2 páginasQuemaduras Apuntes de InvestigacionLINDA JAZMIN MOSQUERA AGUDELOAún no hay calificaciones

- Propuesta Metodológica para La Validacion de Los Modelos de Recursos de Codelco Chile PDFDocumento95 páginasPropuesta Metodológica para La Validacion de Los Modelos de Recursos de Codelco Chile PDFJorge Ariel Osorio GuzmanAún no hay calificaciones

- Iberdrola Oferta 1035800410100000Documento20 páginasIberdrola Oferta 1035800410100000JcAún no hay calificaciones

- Informe de Practicas 01Documento21 páginasInforme de Practicas 01Sheila Yulissa Torres VillafaneAún no hay calificaciones

- B 940 PDFDocumento1 páginaB 940 PDFBorypdAún no hay calificaciones

- ESPECIALIDADESDocumento31 páginasESPECIALIDADESRafi Simancas Mo100% (1)

- Guia Identif Riesgos HO-H-02Documento26 páginasGuia Identif Riesgos HO-H-02Fraynilis Mendoza100% (1)

- Resumen Resolución 0491 de 2020Documento3 páginasResumen Resolución 0491 de 2020Nikolas PeñaAún no hay calificaciones

- El motor a vapor: historia e investigación de su funcionamientoDocumento20 páginasEl motor a vapor: historia e investigación de su funcionamientoxaloszamAún no hay calificaciones

- Examen Geotecnia - Primer Parcial - 1 - 20Documento1 páginaExamen Geotecnia - Primer Parcial - 1 - 20L.A C.MAún no hay calificaciones

- Capitulo 17Documento3 páginasCapitulo 17Sharon HernandezAún no hay calificaciones

- Anexo 1 Tipos de PalabrasDocumento12 páginasAnexo 1 Tipos de PalabrasDiego Báez TAún no hay calificaciones

- Fracttal OneDocumento6 páginasFracttal OnewilliamAún no hay calificaciones

- TP No2 Masa Molar Del MGDocumento10 páginasTP No2 Masa Molar Del MGIsbelGuzmánAún no hay calificaciones

- La Normalidad y Anormalidad PsíquicaDocumento3 páginasLa Normalidad y Anormalidad PsíquicaDanielAún no hay calificaciones