100% encontró este documento útil (1 voto)

785 vistas19 páginasCaja Reductora

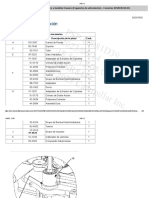

Rotura de eje No 5 de caja reductora de prensa de pescado que reduce la velocidad a 4 RPM. Análisis encontró desgaste, fisuras y desprendimiento de material en engranajes y rodamientos. Se propone reparar/reemplazar componentes dañados y verificar engranes con azul de Prusia para asegurar contacto uniforme y evitar futuras fallas.

Cargado por

GRADOS LEON CARLOS JESUSDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

785 vistas19 páginasCaja Reductora

Rotura de eje No 5 de caja reductora de prensa de pescado que reduce la velocidad a 4 RPM. Análisis encontró desgaste, fisuras y desprendimiento de material en engranajes y rodamientos. Se propone reparar/reemplazar componentes dañados y verificar engranes con azul de Prusia para asegurar contacto uniforme y evitar futuras fallas.

Cargado por

GRADOS LEON CARLOS JESUSDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd