Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Produccion de Metanol A Partir de Singas

Cargado por

valentina prietoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Produccion de Metanol A Partir de Singas

Cargado por

valentina prietoCopyright:

Formatos disponibles

PROCESO DE PRODUCCIÓN DE METANOL A PARTIR DE SYNGAS.

Jonathan Santiago Ferrer Torres 1, María Camila Galeano Caicedo 2, Paula Moreno Fonseca 3,

Laura Valentina Prieto Duque 4.

Descripción del proceso.

En la producción de metanol a partir de gas de síntesis (syngas), se involucran diversos

compuestos como monóxido de carbono, dióxido de carbono e hidrógeno. Dichos

componentes reaccionan con el vapor de agua, generando una serie de subproductos en los

cuales podemos encontrar; metano, etano, propanol y metanoato de metilo. Esto en

consecuencia de que el porcentaje de conversión que se obtiene en el reactor no alcanza el

100%.

Inicialmente en el proceso ingresa una corriente de alimentación de gas de síntesis a un

compresor centrifugo, dado que es necesario que esta tenga una alta presión de caudal a la

entrada, luego a la salida del equipo la corriente de gas a alta presión entra a un reactor

adiabático de síntesis de metanol, en el cual se tiene como objetivo que la reacción tenga un

alto porcentaje de conversión. Seguidamente la corriente de salida del reactor ingresa a un

intercambiador de calor, esto con la finalidad de reducir su temperatura para posteriormente

realizar la separación de la misma mediante una destilación flash.

Este separador tiene específicamente dos objetivos, uno de ellos es condensar los compuestos

menos volátiles facilitando su separación, logrando que se pueda generar una corriente de

recirculación al reactor para los productos que no han reaccionado y así obtener un producto

de alta pureza. La salida superior de este equipo corresponde a la salida del vapor en donde

principalmente saldrá hidrógeno, monóxido y dióxido de carbono que no reaccionaron, esta

será la corriente de recirculación al reactor. Por otro lado, la corriente inferior del separador

flash corresponde a la salida de líquido, en donde se encuentra la mayor parte del metanol

generado en el reactor. Esta corriente también lleva productos secundarios que se separaran

posteriormente con el fin de maximizar la pureza del metanol, cabe resaltar que dicha

corriente de salida es dirigida hacia un segundo intercambiador de calor para ajustar su

temperatura.

Es importante mencionar que en las corrientes de salida y recirculación en algunos casos es

necesario incluir separadores y mezcladores, los cuales se evidencian con mayor claridad en

la figura 1.

Finalmente, esta corriente se dirige a un tren de destilación con el fin de tener una separación

y una purificación del compuesto de interés, en este caso metanol. Es fundamental aclarar que

en este proceso se deben tener en cuenta la posible formación de azeótropos; la destilación se

llevara a cabo a distintas presiones con el fin de facilitar la separación y así mismo disminuir

costos. Se conoce que a presiones entre 1 y 10 bar solamente el metanoato de metilo puede

formar azeótropos con el metanol, por lo tanto, estas columnas de destilación deben trabajar

en torno a estos valores de presión. Sin embargo, el metanoato de metilo se tiene como

componente secundario que se encuentra en baja proporción lo que Evita una dificultad

considerable en la separación. (Pérez, 2018)

La destilación viene acompañada de un condensado y un rehervido en donde, la alimentación

entra en un punto intermedio dividiendo el equipo en dos zonas, una zona de rectificación y

otra de agotamiento. El condensador y el rehervidor proporcionan el reflujo necesario para

que haya un contacto entre ambas fases más eficiente. Por la cabeza de la columna se obtiene

la mezcla de los componentes más ligeros en fase vapor, lo cual se condensa. Por otro lado,

en fondo de la columna se obtiene una mezcla de los compuestos más pesados en fase

liquida. Estas dos Corrientes van dirigidas al condensador y al rehervidor respectivamente,

esto forma una corriente de reflujo a la torre de destilación, sin embargo, en el rehervidor se

evapora parcialmente los compuestos secundarios y se obtiene en la corriente liquida el

producto deseado, en este caso el metanol.

Cinética de la reacción.

La cinética seleccionada para el desarrollo de los distintos es la propuesta por Bussche y

Froment en 1996. Estos autores consideraron que el CO2 es la principal fuente de carbono en

la formación de metanol. (Pérez, 2018).

Figura 1. Principales reacciones.

Fuente. (Pérez, 2018).

Los experimentos utilizados para determinar los parámetros cinéticos se realizaron con un

catalizador industrial Cu/ZnO/Al2O3 a presiones entre 15 y 51 bar y para temperaturas que

varían entre 180 y 280 ° C.52. (Pérez, 2018).

Figura 2. Cinética.

Fuente. (Pérez, 2018).

Diagrama de flujo

Figura 3. Diagrama de flujo proceso de metanol. Fuente: propia.

Operaciones unitarias involucradas

· Reactor

· Intercambiador de calor

· Compresor

· Columna de destilación

· Separador flash

· Mezclador

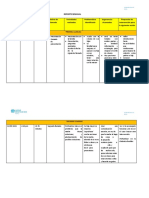

2. Selección paquete termodinámico

Como se puede observar en la tabla 1 los componentes presentes en el proceso son polares,

además de esto no son electrolíticos, por ende, para la selección del paquete termodinámico

se utilizó el árbol de decisión para componentes polares no electrolíticos. (Figura 2). En base

a la revisión bibliográfica realizada se encontró que las altas presiones favorecen la reacción

de conversión del metanol, por lo tanto, se desarrollara la simulación con una presión de 40

bar. Al no tener los parámetros de interacción binaria de elige un método predictivo como lo

es PSRK el cual es una extensión de la ecuación de estado Soave-Redlich-Kwong. El factor

acéntrico, puede usar hasta tres parámetros polares para ajustarse con mayor precisión a la

presión de vapor de los compuestos polares y predecir las interacciones binarias a cualquier

presión. (Pérez, 2018)

Componentes Polaridad Fase

Hidrogeno (H2) No polar Vapor

Nitrógeno (N2) No polar Vapor

Oxigeno (O2) No polar Vapor

Monóxido de carbono No polar Vapor

(CO)

Dióxido de carbono No polar Vapor

(CO2)

Metano (CH4) No polar Vapor

Metanoato de metilo Polar Vapor

(C2H4O2)

Metanol (CH3OH) Polar Vapor

Etanol (C2H5OH) Polar Vapor

Propanol (C₃H₈O) Polar Vapor

Agua (H2O) Polar Liquido

Tabla1. Componentes presentes en el proceso

Fuente: (Peréz,2018)

Figura 4.. Árbol de decisión de procedimiento para componentes polares y no electrolíticos.

Fuente: (Carlson, 1996)

Con la ayuda para la selección del paquete termodinámico del simulador Aspen Hysys se

encontró que la opción recomendada para el desarrollo del trabajo es PRSV. Esto ya que

Tiene el potencial de predecir con mayor precisión el comportamiento de fase de los sistemas

de hidrocarburos, particularmente para los sistemas compuestos por componentes diferentes.

Puede extenderse para manejar sistemas no ideales con precisiones que rivalizan con los

modelos tradicionales de coeficientes de actividad. El único compromiso para la ecuación de

estado de PRSV es el mayor tiempo de cálculo y el parámetro de interacción adicional que se

requiere para la ecuación. Las ecuaciones de estado PRSV realizan cálculos rigurosos flash

trifásicos para sistemas acuosos que contienen H2O, CH3OH o glicoles, así como sistemas

que contienen otros hidrocarburos o no hidrocarburos en la segunda fase líquida.

Referencias.

Carmen de Santiago Pérez, Universidad Politécnica de Cartagena. 2018. Estudio de viabilidad de una

unidad de producción de metanol a partir de gas de síntesis.

https://repositorio.upct.es/bitstream/handle/10317/7339/tfg-san-est.pdf?sequence=1&isAllowed=y

También podría gustarte

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Balance de materia orientado a procesosDe EverandBalance de materia orientado a procesosAún no hay calificaciones

- Casos de estudio de termodinámica: Solución mediante el uso de ASPENHYSYSDe EverandCasos de estudio de termodinámica: Solución mediante el uso de ASPENHYSYSCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Paco Yunque en QheshwaDocumento69 páginasPaco Yunque en QheshwaMarcos van Lukaña100% (1)

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- Termodinámica y diagramas de equilibrioDe EverandTermodinámica y diagramas de equilibrioAún no hay calificaciones

- Proyecto Final Química Bastian Madrid Cortes 2020Documento12 páginasProyecto Final Química Bastian Madrid Cortes 2020bastian madridAún no hay calificaciones

- Operación de La Planta Criogenica 1Documento76 páginasOperación de La Planta Criogenica 1Luis Junco100% (2)

- Analisis Basado en Desplazamientos PDFDocumento157 páginasAnalisis Basado en Desplazamientos PDFIvan NarvaezAún no hay calificaciones

- Amoniaco TrabajoDocumento27 páginasAmoniaco TrabajoFernandaMunsterAún no hay calificaciones

- Reactores en HysysDocumento18 páginasReactores en HysysMerce M. EstrellaAún no hay calificaciones

- Diseño de La Obtención de Metanol A Partir de Gas de SíntesisDocumento10 páginasDiseño de La Obtención de Metanol A Partir de Gas de Síntesisrosario ruizAún no hay calificaciones

- Hidrodesalquilación Térmica ToluenoDocumento16 páginasHidrodesalquilación Térmica ToluenoHugo BalderramaAún no hay calificaciones

- Formalismo y métodos de la termodinámica. Volumen 1De EverandFormalismo y métodos de la termodinámica. Volumen 1Aún no hay calificaciones

- Proceso de Producción de BencenoDocumento19 páginasProceso de Producción de BencenoCarlos Felipe Rubio RodriguezAún no hay calificaciones

- GUIA de PRACTICA Completo2021 Medicina LegalDocumento49 páginasGUIA de PRACTICA Completo2021 Medicina LegalKaren Lima Soller Pri100% (1)

- 2do Parcial Examen de Petroquimica II. SOLUCIONARIO-1Documento8 páginas2do Parcial Examen de Petroquimica II. SOLUCIONARIO-1Deysi Colque YujraAún no hay calificaciones

- Procesos II. Obtención de MEOH-DME-Apartir de GN y Cascarilla de ArrozDocumento36 páginasProcesos II. Obtención de MEOH-DME-Apartir de GN y Cascarilla de ArrozJorge Luis PatiñoAún no hay calificaciones

- Dpqef 120201Documento10 páginasDpqef 120201Alan López DíazAún no hay calificaciones

- Síntesis de MetanolDocumento28 páginasSíntesis de MetanolLuis Octavio Cardier100% (3)

- Exam Final Proc Ind 2020 IIDocumento5 páginasExam Final Proc Ind 2020 IIMax Paul Diaz LoaAún no hay calificaciones

- Trabajo de ProcesosDocumento11 páginasTrabajo de Procesoscarlos sebastianAún no hay calificaciones

- Metanol Segunda Entrega PDFDocumento64 páginasMetanol Segunda Entrega PDFGabriel LeonAún no hay calificaciones

- Guía para Balance de Masa Con Reacción QuímicaDocumento9 páginasGuía para Balance de Masa Con Reacción QuímicaAREVALO HERNANDEZAún no hay calificaciones

- Problemas Tema 3 - PDFDocumento2 páginasProblemas Tema 3 - PDFJose Manuel Folgueral GonzálezAún no hay calificaciones

- TPR20 P 1Documento1 páginaTPR20 P 1T Portal ArellanosAún no hay calificaciones

- Plan Lector 1 - Robert Vallejo OteroDocumento5 páginasPlan Lector 1 - Robert Vallejo OteronicolasprofecolecrisAún no hay calificaciones

- Descripción Proceso HidroDocumento7 páginasDescripción Proceso HidroJosé Andrés Sosa DazaAún no hay calificaciones

- Procesos petroquímicos básicos, intermedios y finalesDocumento10 páginasProcesos petroquímicos básicos, intermedios y finalesMario Quevedo RiberaAún no hay calificaciones

- Guia de Ejercicios Unidad IIDocumento6 páginasGuia de Ejercicios Unidad IIjuan pablo pizarroAún no hay calificaciones

- Hidrógeno ReforDocumento6 páginasHidrógeno ReforPaola Elizabeth Martínez MirelesAún no hay calificaciones

- Proyecto Final ProcesosDocumento23 páginasProyecto Final ProcesosRoiner NaranjoAún no hay calificaciones

- Reporte 1 CineticaDocumento5 páginasReporte 1 CineticaJoaly MorenoAún no hay calificaciones

- Producción de MetanolDocumento15 páginasProducción de MetanolFelipe Silva Aguilar0% (1)

- Práctica Calificada 3 2021-II-1Documento4 páginasPráctica Calificada 3 2021-II-1Melisa CastroAún no hay calificaciones

- DIMETIL ETER - Desbloqueado PDFDocumento17 páginasDIMETIL ETER - Desbloqueado PDFGerman OrtegaAún no hay calificaciones

- Diseño de planta de metanol a partir de nafta usando Aspen HysysDocumento15 páginasDiseño de planta de metanol a partir de nafta usando Aspen HysysDaniel Márquez EspinozaAún no hay calificaciones

- Proceso de Producción de Dimetileter A Partir Del Gas NaturalDocumento11 páginasProceso de Producción de Dimetileter A Partir Del Gas NaturalMercedes Milla PascacioAún no hay calificaciones

- Metanol 1Documento8 páginasMetanol 1Pamela ECAún no hay calificaciones

- Ejercicios de Principio de Tecnología QuímicaDocumento5 páginasEjercicios de Principio de Tecnología QuímicaDeivis J' GutierrezAún no hay calificaciones

- Gas Como Materia Prima de La PetroquimicaDocumento33 páginasGas Como Materia Prima de La PetroquimicaMaricarmen CelisAún no hay calificaciones

- Tema 3 y 4 PetroquimicaDocumento27 páginasTema 3 y 4 PetroquimicaAnabel HernándezAún no hay calificaciones

- Proceso Fischer TropschDocumento17 páginasProceso Fischer TropschHeidy LeonAún no hay calificaciones

- Sintesis de Produccion Del BencenoDocumento13 páginasSintesis de Produccion Del BencenoJamer NafarAún no hay calificaciones

- Balance de Materia en Sistemas No ReaccionantesDocumento8 páginasBalance de Materia en Sistemas No ReaccionantesRoberto MoralesAún no hay calificaciones

- Asignacion 1 Trabajo para EntregarDocumento5 páginasAsignacion 1 Trabajo para EntregarDUVAN ESTEBAN VALENCIAAún no hay calificaciones

- Bases de DiseñoDocumento23 páginasBases de DiseñoGreasse Barrera RiveraAún no hay calificaciones

- Reformación Por Vapor Del Gas NaturalDocumento6 páginasReformación Por Vapor Del Gas NaturalNicolás TRAún no hay calificaciones

- Vilchez Romero Geancarlo Hidrocarburos 3Documento6 páginasVilchez Romero Geancarlo Hidrocarburos 3Giancarlo Irah RomeroAún no hay calificaciones

- EtilenoDocumento7 páginasEtilenoJohanna AlmagroAún no hay calificaciones

- Hidrodesalquilacion Del Tolueno para Obtener BencenoDocumento8 páginasHidrodesalquilacion Del Tolueno para Obtener Bencenomari100% (1)

- Prodcc Estireno BM 2016 1Documento5 páginasProdcc Estireno BM 2016 1Oscar González SánchezAún no hay calificaciones

- Diagrama de Flujo para La Hidrodesalquilacion de ToluenoDocumento5 páginasDiagrama de Flujo para La Hidrodesalquilacion de ToluenolidiakelsyAún no hay calificaciones

- Fundamentos Práctica 1Documento9 páginasFundamentos Práctica 1Camila RosasAún no hay calificaciones

- Proyecto OptimizaciónDocumento6 páginasProyecto OptimizaciónMau Rubén MartinezAún no hay calificaciones

- Estadistica para NegociosDocumento14 páginasEstadistica para NegociosAlfredo JimenezAún no hay calificaciones

- PROYECTO Producción AcetilenoDocumento17 páginasPROYECTO Producción AcetilenoWilmer Antonio Betancourth CruzAún no hay calificaciones

- Estudio Cinético y Termodinámico de La CarbonilaciónDocumento24 páginasEstudio Cinético y Termodinámico de La CarbonilaciónPedro JuanAún no hay calificaciones

- Producción de AmoníacoDocumento20 páginasProducción de Amoníacomaria fernanda benavides eAún no hay calificaciones

- Practica 4 de SimulacionDocumento15 páginasPractica 4 de SimulacionFernanda JaldinAún no hay calificaciones

- Actividad de Aprendizaje 3Documento2 páginasActividad de Aprendizaje 3Adrian MartekAún no hay calificaciones

- Problem as nDocumento3 páginasProblem as nmorfe 878Aún no hay calificaciones

- Sintesis IIDocumento4 páginasSintesis IIchicharo50% (2)

- Reporte SemanalDocumento18 páginasReporte SemanalFabrizio NegliAún no hay calificaciones

- Tema 10 Vision Orfica Del Hombre 2Documento10 páginasTema 10 Vision Orfica Del Hombre 2filoteo721Aún no hay calificaciones

- Catálogo recambios People GTi 125Documento133 páginasCatálogo recambios People GTi 125IBONAún no hay calificaciones

- Importancia de las máquinas de fluidos incompresiblesDocumento37 páginasImportancia de las máquinas de fluidos incompresiblesDaniel Oso Mendz100% (1)

- Proyecto Construcción Un Coliseo EstudiantilDocumento26 páginasProyecto Construcción Un Coliseo EstudiantilMaría Victoria MillanAún no hay calificaciones

- Taller Equilibrio QuimicoDocumento7 páginasTaller Equilibrio QuimicoElmer CardonaAún no hay calificaciones

- UD6 BMC - Citogenética Humana y Análisis CromosómicoDocumento11 páginasUD6 BMC - Citogenética Humana y Análisis CromosómicoMARTA JIMENEZ PEÑAAún no hay calificaciones

- Ensayo de AntivaloresDocumento2 páginasEnsayo de AntivaloresJennifer Pope100% (2)

- Energia Solar Fotovoltaica - Oscar PerpiñanDocumento186 páginasEnergia Solar Fotovoltaica - Oscar PerpiñanLeonardo CastañedaAún no hay calificaciones

- 06 Vibraciones Mecanicas Maquinas-1Documento50 páginas06 Vibraciones Mecanicas Maquinas-1AnroalhAún no hay calificaciones

- Apu 2Documento26 páginasApu 2'Yorman Ramos LozaAún no hay calificaciones

- GUIAS PREESCOLAR Semana 17 PDFDocumento6 páginasGUIAS PREESCOLAR Semana 17 PDFBIBLIOTECA MANAREAún no hay calificaciones

- 16-Morales-FM Global Proteccion para Almacenamiento (1 HR ESPAÑOL) PDFDocumento50 páginas16-Morales-FM Global Proteccion para Almacenamiento (1 HR ESPAÑOL) PDFGemma MuñozAún no hay calificaciones

- 13-Cartilla Instalaciones Hidro Sanitarias PDFDocumento23 páginas13-Cartilla Instalaciones Hidro Sanitarias PDFPablo Armando Diaz ValbuenaAún no hay calificaciones

- Reto 2 - YIRLEY FRANCISCO JAIMESDocumento8 páginasReto 2 - YIRLEY FRANCISCO JAIMESRonald Muñoz OrtegaAún no hay calificaciones

- Capitulo 8 GerenciaDocumento3 páginasCapitulo 8 GerenciaAlejandra OlivaresAún no hay calificaciones

- Folleto de Neumatica - CefocaleDocumento28 páginasFolleto de Neumatica - CefocaleJose DavalosAún no hay calificaciones

- Practica 1 BiocaDocumento7 páginasPractica 1 BiocaVAZQUEZ GOMEZ DEL VILLAR MICHELLEAún no hay calificaciones

- Guía para elaborar políticas públicasDocumento22 páginasGuía para elaborar políticas públicasCata CarreñoAún no hay calificaciones

- Enumerados en JAVADocumento4 páginasEnumerados en JAVAAquilino CastañoAún no hay calificaciones

- Caracteristicas de Las Metas Bien PlanteadasDocumento1 páginaCaracteristicas de Las Metas Bien PlanteadasAlexandra Gallego Lopera100% (1)

- Función ln(x) Serie Taylor Maclaurin X0=0Documento7 páginasFunción ln(x) Serie Taylor Maclaurin X0=0Andres RodriguezAún no hay calificaciones

- VolumenesDocumento7 páginasVolumenesEdinson Julian Rodriguez BolanosAún no hay calificaciones

- Maquinas y MecanismosDocumento12 páginasMaquinas y MecanismosgarciacartagenaAún no hay calificaciones

- Diagnostico Sanitario FiravitobaDocumento46 páginasDiagnostico Sanitario FiravitobaCARMENZAAún no hay calificaciones

- Acuerdo Gad CuencaDocumento5 páginasAcuerdo Gad CuencaPaul SVAún no hay calificaciones

- Avance de MonografíaDocumento7 páginasAvance de Monografíalidia garcia huamanAún no hay calificaciones