Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CUA ENF GC - U3

CUA ENF GC - U3

Cargado por

Esteban Eusebio Viadero CantilloTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

CUA ENF GC - U3

CUA ENF GC - U3

Cargado por

Esteban Eusebio Viadero CantilloCopyright:

Formatos disponibles

Enunciado Caso Práctico

Clase 6

—

© 2 01 7 Ast urias: Red de

1 Universidades Virt uales Iberoamericanas

Caso Práctico Clase 6

Caso Empresa Aeronaútica Europea - EADS

Los procesos lentos son caros en la industria aeronáutica y de defensa. Además, unos procesos

ágiles y veloces pueden dar paso directamente a una ventaja competitiva real. En este caso

práctico tratamos la cuestión de cómo minimizar la cantidad de trabajo en un proceso. Esto

ayuda a reducir los costes al mejorar la eficiencia y facilitar la flexibilidad en los procesos. Contar

con menos elementos en un proceso se traduce en un menor tiempo de respuesta ante los

cambios en las condiciones del mercado, en el perfil de la demanda, en las necesidades del

cliente o en la legislación.

EADS puso en marcha la aplicación de dos indicadores de eficiencia de procesos, llamados

“Eficiencia del Proceso” (PCE) y “Tiempo de Ejecución del Proceso" (PLT), con el objetivo de

encontrar oportunidades de ahorro de tiempo y costes.

La Eficiencia del Proceso compara el tiempo que aporta valor a un proceso con el tiempo

total del proceso (ambos deben ser determinados en el Mapa de la Cadena de Valor, VSM).

Se expresa en tanto por ciento (%):

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑉𝑎𝑙𝑜𝑟 𝐴ñ𝑎𝑑𝑖𝑑𝑜 (𝑉𝐴)

𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 𝑑𝑒𝑙 𝑃𝑟𝑜𝑐𝑒𝑠𝑜 (𝑃𝐶𝐸) = 100 ×

𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐸𝑗𝑒𝑐𝑢𝑐𝑖ó𝑛 𝑑𝑒𝑙 𝑃𝑟𝑜𝑐𝑒𝑠𝑜 (𝑃𝐿𝑇)

El soporte técnico que proporciona la ingeniería de EADS a nivel mundial es el siguiente.

Cuando un empleado de la empresa llama al departamento por un problema relacionado

con un posible fallo leve (los casos graves no son tratados así) en un avión, los técnicos que

le han de atender pueden encontrarse en otro país y, debido a la diferencia horaria y al retraso

en la atención de solicitudes, no devuelven la llamada hasta el día siguiente. El promedio de

tiempo para resolver y cerrar un problema leve es de 17,5 horas (1.050 minutos), que, frente a

los 6,5 minutos de actividad de auténtico valor que emplea un ingeniero en resolver el

problema, da como resultado una PCE del 0,6%.

El nivel de rendimiento puede parecer bajo, pero es el habitual en la mayoría de los procesos

tradicionales que no han sido objeto de mejoras basadas en Lean Seis Sigma. La mejor forma

de optimizar la PCE sería reducir el PLT.

Se quiere que el alumno responda a las preguntas siguientes:

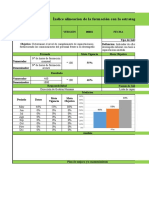

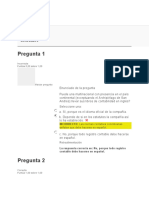

1) ¿Por qué la mejor forma de optimizar la PCE es reducir el PLT? Calcular el nuevo PCE

con un tiempo medio propiamente de resolución de los problemas leves de 3,25

minutos.

2) ¿Qué sucede si se eliminan los retrasos que no aportan ningún valor al proceso, de

manera que el tiempo total en la resolución de los problemas leves sea la mitad?

02 ASTURIAS: RED DE UNIVERSIDADES VIRTUALES IBEROAMERICANAS 2017®

Not a Técnica preparada por Ast urias: Red de Universidades Virt ual es Iberoamericanas . Su difusión,

reproducción o uso t ot al o parcial para cual quier ot ro propósit o queda prohibida. Todos los derechos

reservados.

Caso Práctico Clase 6

El departamento de ingeniería de EADS maneja también otros parámetros cuando se trata de

averías o problemas complejos:

Tiempo de Ejecución del Proceso (PLT) = Trabajo en Proceso / Ritmo de Salida

Trabajo en Proceso (WIP) = La cantidad de “cosas” en el proceso (informes,

órdenes, componentes, lotes, diseños).

Ritmo de Salida (ER) = La cantidad de entregables que salen del proceso en un

periodo previamente determinado.

El proceso de generación de soluciones complejas en averías de aviones tardaba

aproximadamente 120 días, de los cuales solo 15 eran de trabajo de valor añadido. En

cualquier momento había aproximadamente 180 soluciones únicas en desarrollo (WIP), con

cerca de 45 resueltas cada mes, o 1,5 por día (ER).

Reducir el WIP resulta ser el método más rápido y económico de mejorar el PLT mediante

una perspectiva sistémica hacia la mejora rápida. Lo denominamos “método WIP”. Ningún

trabajo nuevo entra en el proceso antes de que se complete otro. El WIP se desarrolla en seis

etapas:

a) Determinar el PLT actual, para lo cual es necesario conocer el ER y la cantidad de WIP.

b) Determinar la PCE actual. Una vez que se completó el mapa de la cadena de valor, la

empresa sabia que el tiempo de valor añadido era de 15 días.

c) Identificar un objetivo de PCE, en un nivel razonable entre la PCE actual y un nivel muy

alto.

d) Calcular el PLT que se necesita para alcanzar el objetivo de PCE.

e) Calcular el WIP. Esta es la cantidad máxima de WIP que le permitirá alcanzar el objetivo

de PCE. Hay que encontrar la cantidad de WIP que equilibre el ritmo de salida.

f) Regular el trabajo para que se ajuste al WIP, es decir, decidir qué soluciones se

incluyen en el proceso, en qué orden y en qué cantidades. Desde un punto de vista

práctico, es más fácil obtener el objetivo de reducción en varias iteraciones. En el

proceso, la empresa redujo la fecha límite para la entrega de soluciones nuevas de

120 a 90 días. Después de unos meses bajó a 75 días y más tarde a 60 días. El descenso

gradual hizo que la gente confiara en que podían alcanzar cada objetivo sucesivo.

Se quiere que el alumno:

3) Recorra todas las etapas de desarrollo del Trabajo en Proceso (WIP) que utiliza la

empresa EADS y realice todos los cálculos requeridos (aunque en el enunciado ya se

ha dado el valor de alguno de los parámetros que se calculan en esas seis etapas).

03 ASTURIAS: RED DE UNIVERSIDADES VIRTUALES IBEROAMERICANAS 2017®

Not a Técnica preparada por Ast urias: Red de Universidades Virt ual es Iberoamericanas . Su difusión,

reproducción o uso t ot al o parcial para cual quier ot ro propósit o queda prohibida. Todos los derechos

reservados.

Caso Práctico Clase 6

4) ¿Cuánto se redujo el PLT y cómo se consiguieron las mejoras?

04 ASTURIAS: RED DE UNIVERSIDADES VIRTUALES IBEROAMERICANAS 2017®

Not a Técnica preparada por Ast urias: Red de Universidades Virt ual es Iberoamericanas . Su difusión,

reproducción o uso t ot al o parcial para cual quier ot ro propósit o queda prohibida. Todos los derechos

reservados.

También podría gustarte

- Indicadores Formulas RHDocumento62 páginasIndicadores Formulas RHpaola andrea huila cardonaAún no hay calificaciones

- Los ValientesDocumento5 páginasLos ValientesAntonio Rafael Suarezvargas100% (1)

- Caso MotorolaDocumento2 páginasCaso MotorolaStephany Reyes50% (2)

- Manual 2017-I 04 Gestion Por Competencias (1927)Documento165 páginasManual 2017-I 04 Gestion Por Competencias (1927)CarlaAún no hay calificaciones

- Ejemplo de Dofa CompletoDocumento2 páginasEjemplo de Dofa CompletoZayra J MVAún no hay calificaciones

- Derecho Mercantil y Sociedades ExamenesDocumento47 páginasDerecho Mercantil y Sociedades ExamenesAntonio Rafael Suarezvargas100% (2)

- Los Procesos de Reclutamiento, Selección e InducciónDocumento6 páginasLos Procesos de Reclutamiento, Selección e InducciónJose Andres Rodriguez MartinezAún no hay calificaciones

- 212049-30 Tarea 1 Trabajo ColaborativoDocumento41 páginas212049-30 Tarea 1 Trabajo ColaborativoDayana Alejandra UndaAún no hay calificaciones

- Fracasó Tu EmpresaDocumento14 páginasFracasó Tu Empresafundacion lajaguaAún no hay calificaciones

- Evaluación Final de Auditores Internos Intetgrales - DefinitivaDocumento6 páginasEvaluación Final de Auditores Internos Intetgrales - DefinitivaJohanita Campo100% (1)

- Mapa Conceptual CanvasDocumento1 páginaMapa Conceptual Canvaskaren rojas castro100% (1)

- Fraude A La Seguridad SocialDocumento9 páginasFraude A La Seguridad SocialfranciscoAún no hay calificaciones

- Preguntas Dinamizadoras y Caso Practico Unidad N 2Documento3 páginasPreguntas Dinamizadoras y Caso Practico Unidad N 2Antonio Rafael Suarezvargas50% (2)

- Caso Practico Unidad 3 VentasDocumento4 páginasCaso Practico Unidad 3 VentasAntonio Rafael SuarezvargasAún no hay calificaciones

- A2-Presupuesto de ProducciónDocumento3 páginasA2-Presupuesto de Producciónzaydari yelitza melchor rosasAún no hay calificaciones

- Examen Final Ventas 1Documento7 páginasExamen Final Ventas 1Antonio Rafael SuarezvargasAún no hay calificaciones

- Evaluación Inicial DerechoDocumento4 páginasEvaluación Inicial DerechoAntonio Rafael SuarezvargasAún no hay calificaciones

- Concepto de ExcelenciaDocumento1 páginaConcepto de ExcelenciaAntonio Rafael SuarezvargasAún no hay calificaciones

- Dinamizadoras Unidad 3 BalncedDocumento3 páginasDinamizadoras Unidad 3 BalncedAntonio Rafael SuarezvargasAún no hay calificaciones

- 1 Examen UNIDAD 1 LogisticasDocumento9 páginas1 Examen UNIDAD 1 LogisticasAntonio Rafael SuarezvargasAún no hay calificaciones

- Dinamizadoras y Caso Practico Unidad 1 LogisticaDocumento4 páginasDinamizadoras y Caso Practico Unidad 1 LogisticaAntonio Rafael Suarezvargas100% (1)

- Plan Anual de Ssoma 2021 FyfDocumento18 páginasPlan Anual de Ssoma 2021 FyfALDAIR CASTAÑEDA LÓPEZAún no hay calificaciones

- Gmae U2 A1 JomsDocumento4 páginasGmae U2 A1 JomsJoel MarquezAún no hay calificaciones

- Trabajo Final Auditoria CONAMYPEDocumento18 páginasTrabajo Final Auditoria CONAMYPEIrania MartinezAún no hay calificaciones

- El Líder y Su MisiónDocumento26 páginasEl Líder y Su Misiónfox1956Aún no hay calificaciones

- Aluminio en Py Bienvenido 2Documento2 páginasAluminio en Py Bienvenido 2Guillermo Lopez-FloresAún no hay calificaciones

- FII - UNIDAD 1.2-Manejo Del Efectivo - 2020 UNJBGDocumento67 páginasFII - UNIDAD 1.2-Manejo Del Efectivo - 2020 UNJBGJulio César Paye QuispeAún no hay calificaciones

- Tesis Con Variables DiscretasDocumento158 páginasTesis Con Variables DiscretasJames RCAún no hay calificaciones

- ANEXO 7 Ficha Continuidad Del NegocioDocumento1 páginaANEXO 7 Ficha Continuidad Del NegocioOmar FlorezAún no hay calificaciones

- Contabilidad 3Documento16 páginasContabilidad 3Dayanna MaderoAún no hay calificaciones

- Bimbo 2Documento19 páginasBimbo 2Milena RiverosAún no hay calificaciones

- Tarea 3.2 MGMT 1000Documento8 páginasTarea 3.2 MGMT 1000Carlos DelvalleAún no hay calificaciones

- Gerencia de Desarrollo Sostenible Eje 4Documento8 páginasGerencia de Desarrollo Sostenible Eje 4Marcela MoyanoAún no hay calificaciones

- Concepto FundamentalesDocumento14 páginasConcepto FundamentalesQuiroga ValentinaAún no hay calificaciones

- Impuesto de Ventas y RentaDocumento59 páginasImpuesto de Ventas y Rentacar2013Aún no hay calificaciones

- Admi Ventas Tarea 7 Segundo ParcialDocumento21 páginasAdmi Ventas Tarea 7 Segundo ParcialAlex Bpk SantillanAún no hay calificaciones

- Tesis Restaurante Auto Servicio Self ServiceDocumento39 páginasTesis Restaurante Auto Servicio Self ServiceAnonymous oZHjzKseOAún no hay calificaciones

- ADIDASDocumento6 páginasADIDASLuna LunaAún no hay calificaciones

- 5 - La Empresa PDFDocumento124 páginas5 - La Empresa PDFRichard_20Aún no hay calificaciones

- Tesis Ucab PDFDocumento180 páginasTesis Ucab PDFAndreina UzcateguiAún no hay calificaciones