100% encontró este documento útil (1 voto)

1K vistas35 páginasPerforadoras Jumbo

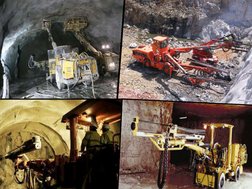

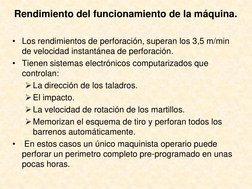

Este documento describe una perforadora Jumbo, una máquina utilizada en minería subterránea para avanzar túneles y galerías. Explica que las perforadoras Jumbo usan sistemas electrónicos para controlar la perforación de manera automatizada, mejorando la eficiencia. También cubre los diferentes tipos de perforadoras Jumbo y sus componentes.

Cargado por

Ricardo Muñoz RomeroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

1K vistas35 páginasPerforadoras Jumbo

Este documento describe una perforadora Jumbo, una máquina utilizada en minería subterránea para avanzar túneles y galerías. Explica que las perforadoras Jumbo usan sistemas electrónicos para controlar la perforación de manera automatizada, mejorando la eficiencia. También cubre los diferentes tipos de perforadoras Jumbo y sus componentes.

Cargado por

Ricardo Muñoz RomeroDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd