Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Realizar Un Inventario de Los Equipos Productivos y Equipos No Productivos

Cargado por

Luis SalasTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Realizar Un Inventario de Los Equipos Productivos y Equipos No Productivos

Cargado por

Luis SalasCopyright:

Formatos disponibles

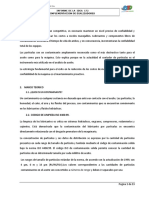

Realizar un inventario de los equipos productivos y equipos no productivos.

Codificar los equipos.

Recolectar información técnica acerca de los equipos principales de la empresa a través de los

manuales de operación y mantenimiento.

Recolección, planos, diagramas y especificaciones de fabricantes, etc. de todo el conjunto de los

equipos principales de la empresa.

Realizar el croquis de la ubicación e identificación de los equipos principales de la línea. Ubicación

de los equipos principales de empresa, a través de visitas a planta y consultando los planos de

diseño de las líneas.

Definición de las funciones de los equipos principales y parámetros de funcionamientos deseados.

Evaluación de los equipos principales de la empresa a través del análisis de criticidad, que

permitieron obtener los equipos críticos para el proceso productivo. (Investigar que es un análisis

de criticidad de los equipos y agrega una tabla con 5 equipos mostrando su criticidad)

Identificar las partes de los equipos.

Identificar las partes críticas de los equipos.

Realización de un FMECA, para identificar las fallas más importantes de los equipos seleccionados

como críticos.

Árbol de fallas.

Determinación y tabulación de las recomendaciones, recurrencias y necesidades de

mantenimiento establecidas por el fabricante y de las mejores prácticas en el mercado de servicios

de mantenimiento.

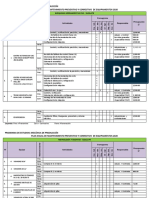

Seleccionar las acciones de mantenimiento que se aplicaran en cada caso, determinando los

puntos de medición más adecuados para cada equipo y la frecuencia de monitoreo, en base a las

acciones seleccionadas.

Realizar rutinas de mantenimiento preventivo.

Generar sistema de órdenes de trabajo.

Generar sistema de solicitudes de mantenimiento.

Realizar programa de mantenimiento preventivo documento que muestre la planificación de las

tareas de mantenimiento a realizar en función de unidades de tiempo y recurrencias establecidas,

las cuales deben ser previamente analizadas y tabuladas.

Estimación del tiempo de ejecución de los trabajos de mantenimiento.

Calcular las horas hombre utilizadas para la realización de los mantenimientos preventivos.

Establecer el tiempo de realización de cada una de las rutinas de mantenimiento preventivo,

personal necesario para su realización, consumibles y herramientas necesarias.

Determinar los materiales a utilizar en el mantenimiento de los equipos.

Elaboración de un proceso administrativo con los formatos para la administración ejecución y

control del mantenimiento

Proceso administrativo para el control del mantenimiento.

Realizar solicitud de materiales y refacciones.

Hacer un historial de las actividades realizadas a los equipos.

Control de costos de materiales y refacciones.

Conocer los alcances y propósitos del mantenimiento preventivo.

Establecer las prioridades para la ejecución de las actividades de mantenimiento.

Elaborar un historial de fallas.

Establecer y elaborar manuales de procedimientos de trabajo.

Implementar el software de mantenimiento.

Actualizar manual general de mantenimiento.

Establecer indicadores de mantenimiento.

Definir un organigrama para el departamento de mantenimiento.

Elaborar un programa de capacitación y adiestramiento.

Elaborar el presupuesto de mantenimiento.

Realizar un inventario y sistema de control de materiales, herramientas e insumos.

Elaborar un sistema de evaluación del desempeño del personal.

Realizar estadísticas de tiempos de paradas y tiempos de reparación.

Informe de actividades de mantenimiento.

Realizar censo del personal técnico de mantenimiento.

Sistema de control de proveedores.

Solicitud de compras.

Elaboración de procedimientos de mantenimiento.

Definir las políticas de mantenimiento.

Programa de lubricación y carta de lubricación.

Realizar auditorías de mantenimiento.

También podría gustarte

- Hoja de Vida y Plan de MantenimientoDocumento2 páginasHoja de Vida y Plan de MantenimientoYonathan CardenasAún no hay calificaciones

- Presentación 7 Historial de Datos TecnicosDocumento31 páginasPresentación 7 Historial de Datos TecnicosAndrés MartínezAún no hay calificaciones

- Introducción a las partes de la máquina inyectoraDocumento8 páginasIntroducción a las partes de la máquina inyectoraElvin PolancoAún no hay calificaciones

- Preguntas de Repaso 22Documento6 páginasPreguntas de Repaso 22anselmoAún no hay calificaciones

- Junta de Ideas en El MantenimientoDocumento3 páginasJunta de Ideas en El MantenimientoJorge Arevalo Perez100% (1)

- Embragues y Frenos de Contracción ExternaDocumento14 páginasEmbragues y Frenos de Contracción ExternaVictor Terrones33% (3)

- Diseño Optimo RecienteDocumento20 páginasDiseño Optimo RecienteMarlot100% (1)

- Calculos de PernosDocumento5 páginasCalculos de PernosFernando FloresAún no hay calificaciones

- Normas de seguridad en fresadoDocumento5 páginasNormas de seguridad en fresadoHerlis Esmith Mija TacureAún no hay calificaciones

- Plan de Tribologia FinalDocumento11 páginasPlan de Tribologia FinalOsvaldo HernandezAún no hay calificaciones

- Fundamentos de Cinemática de MecanismosDocumento31 páginasFundamentos de Cinemática de MecanismosdannysimbaaAún no hay calificaciones

- Clase 2 Enfoques Recientes Del MantenimientoDocumento36 páginasClase 2 Enfoques Recientes Del MantenimientoperrangolosaAún no hay calificaciones

- Reducción de Código de LimpiezaDocumento13 páginasReducción de Código de LimpiezaGary ParedesAún no hay calificaciones

- ITC CER 4101 N1 Curso Certificado Nivel 1 5d 1aDocumento3 páginasITC CER 4101 N1 Curso Certificado Nivel 1 5d 1asbuendia100% (1)

- Maquinados G00 y G01, G02 y G03, y G73Documento16 páginasMaquinados G00 y G01, G02 y G03, y G73Luis RicoAún no hay calificaciones

- Causas de Desalineación Por Soft FootDocumento5 páginasCausas de Desalineación Por Soft FootMalena RodriguezAún no hay calificaciones

- Normas ISO y ASTM Ensayos DestructivosDocumento13 páginasNormas ISO y ASTM Ensayos DestructivosBrenda RcAún no hay calificaciones

- EstáticaDocumento1 páginaEstáticaDaniel Alejandro Saldaña ZuloetaAún no hay calificaciones

- Plan de Mantenimiento Preventivo FresadoraDocumento14 páginasPlan de Mantenimiento Preventivo FresadoraJose LB100% (1)

- Reporte EngraneDocumento5 páginasReporte EngraneAlan Antonio Mendez CardenasAún no hay calificaciones

- Examen1 1 PDFDocumento2 páginasExamen1 1 PDFcami cuaAún no hay calificaciones

- Inversión de MecanismosDocumento1 páginaInversión de MecanismosWilver VasquezAún no hay calificaciones

- Ciclo de PunteadoDocumento2 páginasCiclo de PunteadoAlex ChancúsigAún no hay calificaciones

- 4.marco Teorico: 1. Grados de Libertad (GDL) O MovilidadDocumento10 páginas4.marco Teorico: 1. Grados de Libertad (GDL) O MovilidadYeltsin Yanqui GamboaAún no hay calificaciones

- Ejercicios de DisponibilidadDocumento3 páginasEjercicios de DisponibilidadElizeth Ordaz Uribe0% (1)

- 2da EvDocumento4 páginas2da EvLiamhickaw0% (1)

- Ajustes Y Tolerancias 1-Introducción: 1.1 - GeneralidadesDocumento62 páginasAjustes Y Tolerancias 1-Introducción: 1.1 - GeneralidadesJose Martínez100% (1)

- Amef Rectificadora 1000a - Gare02Documento10 páginasAmef Rectificadora 1000a - Gare02Nick Steve Nanfuñay MorenoAún no hay calificaciones

- Taller Toleracias 2020Documento2 páginasTaller Toleracias 2020ANDRES FELIPE LAMAR AGUDELO50% (2)

- Manofactura 12,8,14Documento27 páginasManofactura 12,8,14Giorgio FernándezAún no hay calificaciones

- Hoja de Vida y Plan de MantenimientoDocumento2 páginasHoja de Vida y Plan de MantenimientoDagertt TorrAún no hay calificaciones

- Metrologia ElectromecanicaDocumento25 páginasMetrologia ElectromecanicaRuben Staniscia50% (2)

- Funciones Del Mantenimiento IndustrialDocumento7 páginasFunciones Del Mantenimiento IndustrialWilly MoralesAún no hay calificaciones

- Taller 5Documento8 páginasTaller 5MARIA JOSE HERRERA SARMIENTOAún no hay calificaciones

- EVALUACIÓN #2 Indicadores y Estrategias de ConfiabilidadDocumento8 páginasEVALUACIÓN #2 Indicadores y Estrategias de Confiabilidadbrain pigAún no hay calificaciones

- Plan de Mantto Taladro de BancoDocumento15 páginasPlan de Mantto Taladro de BancoRicardo Evangelista Hernández100% (1)

- Plan de Mantenimiento-Listado de Tareas AlbacoraDocumento14 páginasPlan de Mantenimiento-Listado de Tareas AlbacoraYorch's ValerAún no hay calificaciones

- Dispositivos de sujeción en el torno y CNCDocumento27 páginasDispositivos de sujeción en el torno y CNCDamian DNAún no hay calificaciones

- Ensayo Tecnológico Destructivo y No DestructivoDocumento13 páginasEnsayo Tecnológico Destructivo y No DestructivoRogers RogAún no hay calificaciones

- Evaluación Técnica Mantenimiento AutónomoDocumento2 páginasEvaluación Técnica Mantenimiento AutónomoRafael Segura ContrerasAún no hay calificaciones

- Enfoque Sistematico Del CMDDocumento22 páginasEnfoque Sistematico Del CMDJuan SigarrosteguiAún no hay calificaciones

- ALMEIDA 2020 FinalDocumento12 páginasALMEIDA 2020 FinalAnonymous Uq56yDYAún no hay calificaciones

- Cuadro Sinoptico Emmanuel Hipolito ZarateDocumento1 páginaCuadro Sinoptico Emmanuel Hipolito Zarate97QUITOAún no hay calificaciones

- MANUAL HerramenteroDocumento1 páginaMANUAL Herramenterochechovr0% (1)

- Procedimientos y Tecnicas de AlineacionDocumento9 páginasProcedimientos y Tecnicas de AlineacionRicardo FernandezAún no hay calificaciones

- 8 43Documento3 páginas8 43Faby Flores.Aún no hay calificaciones

- Diseño de Elementos de MaquinasDocumento14 páginasDiseño de Elementos de MaquinassebastianAún no hay calificaciones

- Investigación MTTR y MTBF PDFDocumento6 páginasInvestigación MTTR y MTBF PDFBriseidaa MartinezAún no hay calificaciones

- Analisis de Fuerzas DinamicasDocumento60 páginasAnalisis de Fuerzas DinamicasArielMaldonadoAún no hay calificaciones

- Plan de lubricación para máquinas industrialesDocumento5 páginasPlan de lubricación para máquinas industrialesVainqueur LojanoAún no hay calificaciones

- Mantenimiento Predictivo 2Documento7 páginasMantenimiento Predictivo 2Jesus ChinoAún no hay calificaciones

- Hidrualica BGHFGJHFDocumento12 páginasHidrualica BGHFGJHFjuan carlos toledo muñizAún no hay calificaciones

- Engranajes: transmisión de movimientoDocumento27 páginasEngranajes: transmisión de movimientoDaniel Larrazábal SapienciaAún no hay calificaciones

- Examen Diario de MantenimientoDocumento3 páginasExamen Diario de MantenimientoJaret Hernández100% (1)

- Evaluar La Capacidad y Estructuración de Pruebes para ContinuidadDocumento2 páginasEvaluar La Capacidad y Estructuración de Pruebes para ContinuidadDany Guerrero EsparzaAún no hay calificaciones

- SGM SOMORDocumento47 páginasSGM SOMORMario Sanabria100% (2)

- Mantenimiento PredictivoDocumento9 páginasMantenimiento PredictivorsanjuanAún no hay calificaciones

- Reparación Radiador y Enfriador Bulldozer Rev. 01Documento6 páginasReparación Radiador y Enfriador Bulldozer Rev. 01Rodrigo Enrique Aburto LuengoAún no hay calificaciones

- Unidad V Evaluacion de Pruebas No Destructivas PDFDocumento6 páginasUnidad V Evaluacion de Pruebas No Destructivas PDFpepe canoAún no hay calificaciones

- Diseño de Un Plan de MantenimientoDocumento3 páginasDiseño de Un Plan de MantenimientoasusAún no hay calificaciones

- Cuestionario de Instrumentación Virtual.Documento3 páginasCuestionario de Instrumentación Virtual.Luis SalasAún no hay calificaciones

- Reporte PythonDocumento11 páginasReporte PythonLuis SalasAún no hay calificaciones

- Practica #1,2 y 3 MotoresDocumento5 páginasPractica #1,2 y 3 MotoresLuis SalasAún no hay calificaciones

- Abby Me Dijo Que Ella Entendía Lo Frustrante Que Podría Llegar A Ser El No Ser Considerado para Nuevos Proyectos y Que en Ocasiones Los Jefes No Ven El Potencial en Sus EmpleadosDocumento1 páginaAbby Me Dijo Que Ella Entendía Lo Frustrante Que Podría Llegar A Ser El No Ser Considerado para Nuevos Proyectos y Que en Ocasiones Los Jefes No Ven El Potencial en Sus EmpleadosLuis SalasAún no hay calificaciones

- Practica Instru VirtualDocumento3 páginasPractica Instru VirtualLuis SalasAún no hay calificaciones

- U1 - Evidencia 1 - Cuestionario Formulacion de ProyectosDocumento1 páginaU1 - Evidencia 1 - Cuestionario Formulacion de ProyectosLuis SalasAún no hay calificaciones

- Actividades de La Planeacion EstrategicaDocumento82 páginasActividades de La Planeacion EstrategicaLuis SalasAún no hay calificaciones

- Andrea MT92D LeoyeDocumento11 páginasAndrea MT92D LeoyeLuis SalasAún no hay calificaciones

- Costos de MantenimientoDocumento3 páginasCostos de MantenimientoLuis SalasAún no hay calificaciones

- ENSAYODocumento3 páginasENSAYOLuis SalasAún no hay calificaciones

- Evidencia 2.3Documento9 páginasEvidencia 2.3Luis SalasAún no hay calificaciones

- Practica 9 UNIDAD 1Documento4 páginasPractica 9 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 2 UNIDAD 1Documento3 páginasPractica 2 UNIDAD 1Luis SalasAún no hay calificaciones

- Consejo Del Señor MartínezDocumento1 páginaConsejo Del Señor MartínezLuis SalasAún no hay calificaciones

- Instrumentacion VirtualDocumento7 páginasInstrumentacion VirtualcharwinsAún no hay calificaciones

- Practica 3 UNIDAD 1Documento3 páginasPractica 3 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 1 UNIDAD 1Documento2 páginasPractica 1 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 5 UNIDAD 1Documento3 páginasPractica 5 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 7 UNIDAD 1Documento3 páginasPractica 7 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 8 UNIDAD 1Documento3 páginasPractica 8 UNIDAD 1Luis SalasAún no hay calificaciones

- Reporte de Investigación Interfase Hombre-MáquinaDocumento11 páginasReporte de Investigación Interfase Hombre-MáquinaLuis SalasAún no hay calificaciones

- Cuadro Comparativo de Los Sistemas VibratoriosDocumento2 páginasCuadro Comparativo de Los Sistemas VibratoriosLuis SalasAún no hay calificaciones

- Practica 6 UNIDAD 1Documento3 páginasPractica 6 UNIDAD 1Luis SalasAún no hay calificaciones

- Practica 4 UNIDAD 1Documento3 páginasPractica 4 UNIDAD 1Luis SalasAún no hay calificaciones

- Cuestionario HmiDocumento4 páginasCuestionario HmiLuis SalasAún no hay calificaciones

- Etapas formulación evaluación proyectosDocumento1 páginaEtapas formulación evaluación proyectosLuis SalasAún no hay calificaciones

- U3 Evidencia 1 Reporte de Investigación Estructuras OrganizacionalesDocumento22 páginasU3 Evidencia 1 Reporte de Investigación Estructuras OrganizacionalesLuis SalasAún no hay calificaciones

- Indicadores mantenimiento departamentoDocumento28 páginasIndicadores mantenimiento departamentoLuis SalasAún no hay calificaciones

- Interfase Hombre-MáquinaDocumento21 páginasInterfase Hombre-MáquinaLuis SalasAún no hay calificaciones

- Reglamentos Juvenil de IepDocumento46 páginasReglamentos Juvenil de IepCarlos Alberto Boza Durand60% (5)

- Institución Educativa Aguafría: Análisis Externo e InternoDocumento21 páginasInstitución Educativa Aguafría: Análisis Externo e InternoEdinson Manuel Benavides GarcesAún no hay calificaciones

- Diseño de Produccion A PirozziDocumento305 páginasDiseño de Produccion A PirozziMar Araya100% (2)

- Ejerc. Resueltos Costo-Volumen-Utilidad PDFDocumento38 páginasEjerc. Resueltos Costo-Volumen-Utilidad PDFIssac52% (21)

- Modelo de Programacion Lineal Aplicado A Una EmpreDocumento10 páginasModelo de Programacion Lineal Aplicado A Una EmpreFifufa MarquezAún no hay calificaciones

- Reglamento de Nuevo Plan Director Urbano 2015 (Preliminar para Consulta Publica)Documento55 páginasReglamento de Nuevo Plan Director Urbano 2015 (Preliminar para Consulta Publica)Gobierno Municipal de AcapulcoAún no hay calificaciones

- Ley de Fomento de La Pequena IndustriaDocumento14 páginasLey de Fomento de La Pequena IndustriaHeidi CabreraAún no hay calificaciones

- Qué Son Los Costos EstimadosDocumento15 páginasQué Son Los Costos EstimadosMaria Eugenia Cuevas HidalgoAún no hay calificaciones

- Guía para la elaboración de tesis de IMIDocumento42 páginasGuía para la elaboración de tesis de IMISamuel De Dios Maldonado100% (1)

- EquilatorDocumento60 páginasEquilatorLaura Catalin GuitsAún no hay calificaciones

- Actualizacion de Lineamientos 7mo Congreso Del PCC y ANPP - Julio 2016Documento56 páginasActualizacion de Lineamientos 7mo Congreso Del PCC y ANPP - Julio 2016Violeta Llamas EtcheverryAún no hay calificaciones

- Isp U3 A1 EmmsDocumento5 páginasIsp U3 A1 EmmsEmmanuel Eleazar Morales Salazar75% (4)

- Ensayo PfuDocumento4 páginasEnsayo PfuCarolina BriceñoAún no hay calificaciones

- ARTÍCULO 35 - Actividad MunicipalDocumento3 páginasARTÍCULO 35 - Actividad MunicipalMiky Barboza CalderonAún no hay calificaciones

- Lectura 2Documento15 páginasLectura 2estefaniaAún no hay calificaciones

- TERMINOS DE REFERENCIA DE 07 IEP Del Distrito Hunacane - HuancaneDocumento12 páginasTERMINOS DE REFERENCIA DE 07 IEP Del Distrito Hunacane - HuancaneOmar Elvis Pinto PaccoAún no hay calificaciones

- Plantilla Caso de NegocioDocumento12 páginasPlantilla Caso de NegocioMario RogelioAún no hay calificaciones

- Guía Metodológica para La Programación Presupuestaria EstratégicaDocumento102 páginasGuía Metodológica para La Programación Presupuestaria EstratégicaRoberto BarrientosAún no hay calificaciones

- 4.1.acta de ConstituciónDocumento2 páginas4.1.acta de ConstituciónAntonio Ocampo MontoyaAún no hay calificaciones

- Presupuesto Guía 1 2021Documento2 páginasPresupuesto Guía 1 2021LIZETH PADILLAAún no hay calificaciones

- Trabajo Eje 3Documento14 páginasTrabajo Eje 3Ana Carolina Arroyo NarváezAún no hay calificaciones

- Examen Parcial - Semana 4 - Ra - Segundo Bloque-Costos y Presupuestos - (Grupo8)Documento12 páginasExamen Parcial - Semana 4 - Ra - Segundo Bloque-Costos y Presupuestos - (Grupo8)Laura ValentinaAún no hay calificaciones

- Memoria Descriptiva de CostosDocumento72 páginasMemoria Descriptiva de CostosCheko MartinezAún no hay calificaciones

- Resumen Planificación de Medios (Tema 7)Documento5 páginasResumen Planificación de Medios (Tema 7)Judit Alcaina PrietoAún no hay calificaciones

- Descripción de La Supervisión TécnicaDocumento22 páginasDescripción de La Supervisión Técnicashayro aliagaAún no hay calificaciones

- Escala Remunerativa PJDocumento3 páginasEscala Remunerativa PJLa LeyAún no hay calificaciones

- Tesis Final PDFDocumento54 páginasTesis Final PDFDavid Mireles SamaniegoAún no hay calificaciones

- Sumario A Hugo Righelato (02-05-18 Boletin Oficial)Documento16 páginasSumario A Hugo Righelato (02-05-18 Boletin Oficial)Entre Ríos AhoraAún no hay calificaciones

- Presupuesto OrganizacionalDocumento8 páginasPresupuesto OrganizacionalYarineska ChaconAún no hay calificaciones

- Qué Es Un Presupuesto de ObraDocumento5 páginasQué Es Un Presupuesto de ObraJuan Fernando Miranda MaloteAún no hay calificaciones