Documentos de Académico

Documentos de Profesional

Documentos de Cultura

09 Metodo Shell78

09 Metodo Shell78

Cargado por

alexDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

09 Metodo Shell78

09 Metodo Shell78

Cargado por

alexCopyright:

Formatos disponibles

DISEÑO DE PAVIMENTOS ASFÁLTICOS

MÉTODO SHELL 78

INTRODUCCIÓN

Es un método racional de diseño de espesores de pavimentos flexibles y/o semirígidos.

Está basado en la teoría de la elasticidad, en la medición de las propiedades de los

materiales de las distintas capas y en el análisis de la performance de esa estructura en

el tiempo, en base a criterios de falla de los distintos materiales.

El manual brinda numerosas cartas de diseño, en las cuales están consideradas las

variables de diseño: acción de las cargas del tránsito, propiedades mecánicas de la

subrasante y materiales de las capas constitutivas, y el clima a través de la temperatura

ambiente.

La estructura real del pavimento está modelizada como un sistema tricapa de

comportamiento elástico lineal, en el cual los materiales son asumidos homogéneos e

isótropos y están caracterizados por su módulo de elasticidad y coeficiente de Poisson.

Para una estructura de pavimento flexible, la capa superior está constituida por los

materiales ligados con cemento asfáltico, la capa intermedia por los materiales no

ligados, y la inferior por la subrasante.

EJE Rueda Dual

80 KN

CAPAS ASFÁLTICAS E1, V1, H1

tracción

CAPAS NO LIGADAS E2, V2, H2

compresión

SUBRASANTE E3, V3

Figura 1. Modelización de la estructura

Como se indica en la Figura 1 los esfuerzos críticos considerados son: la deformación

específica por tracción en la base de la capa asfáltica (åT )(si es excesiva falla por

fisuración de la capa), y la deformación específica de compresión en la superficie de la

subrasante (åZ)(si es excesiva falla por ahuellamiento).

La Figura 2 muestra una carta simplificada de diseño, de la que pueden ser obtenidos

los espesores de capas asfálticas H1 y de capas no ligadas H2 que verifican los criterios

de falla planteados, la curva de diseño es la envolvente de ambas curvas.

Método Shell 78 pág. 1

Espesor Asfáltico H1

Falla por Subrasante (Ahuellamiento)

Falla mezcla Asfáltica

(Fisuración)

Espesor de capas no ligadas H2

Figura 2. Esquema de Carta de diseño

VALORACIÓN DE LOS PARÁMETROS DE DISEÑO

TRÁNSITO

El tránsito de diseño se valora a través del número de aplicaciones N de un eje

estándar de referencia de 80 KN.

El procedimiento para calcular ese número N a partir de un censo de cargas, consiste

en aplicar a cada una de las cargas actuantes un coeficiente de equivalencia en efecto

destructivo, para expresar esa carga en ejes de 80 KN. Ese coeficiente se obtiene de la

siguiente expresión

ne = ( P / 80 )4

Por ejemplo para P = 100 KN , ne = 2,40

En la Figura 3 (planilla "A" del método) se encuentra un ejemplo completo de cálculo del

tránsito de diseño N para un determinado censo de cargas, una determinada tasa de

crecimiento del tránsito y un determinado período de diseño de la estructura del

pavimento.

Método Shell 78 pág. 2

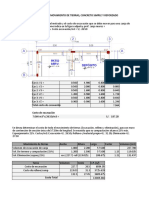

Carga por Número de Factor de Número de

eje ejes conversión ejes equiv. a

KN ne 80 KN

(1) (2) (3) (4)=(2)x(3)

25 1103 0.01 11.0

44 654 0.09 58.9

62 447 0.35 156.4

80 379 1.00 379.0

94 226 1.87 422.6

116 73 4.35 317.6

133 13 7.51 97.6

148 3 11.51 34.5

155 2 13.85 27.7

Número total de ejes

Número total de ejes equivalentes por línea

por línea y por día 2900 por día 1505 (6)

(5) por año 5.5 x10

5

(7)

Tasa de crecimiento del Factor de sumatoria del

tránsito por año "b" 2% tránsito "g" 18

(8) i

g = Ó (1+ b/100) i=1 a B

Vida de diseño del

(10)

pavimento en años "B" 15

(9)

(11)=(7)x(10)

NUMERO ACUMULADO DE EJES ESTÁNDAR DE 80KN

7

POR LÍNEA 10

FIGURA 3. PLANILLA "A". CALCULO DEL NUMERO N

TEMPERATURA

Se calcula una temperatura media anual ponderada del aire WMAAT expresada en

° C, de manera de obtener con esta temperatura equivalente un deterioro igual al que

sufriría la subrasante con las variaciones reales de temperatura a lo largo de un período

generalmente anual.

Este procedimiento se realiza utilizando la gráfica de la Figura 4 (carta "W" del método)

para obtener los factores de ponderación de cada uno de los meses, considerados con

su temperatura media mensual del aire correspondiente (MMAT ° C). Luego con el valor

promedio de estos coeficientes se obtiene, de la misma gráfica pero en sentido inverso,

la temperatura buscada (WMAAT ).

Método Shell 78 pág. 3

Factor de Ponderación

10

0.1

0.01

-10 0 10 20 30 40

MMAT o W-MAAT (ºC)

Figura 4. Curva de ponderación de temperaturas

En la Figura 5 (planilla "B" del método) se encuentra un ejemplo de esta metodología de

cálculo.

SUBRASANTE

El método incorpora el módulo dinámico de la subrasante (módulo resiliente) como uno

de los principales parámetros del diseño.

El valor de este parámetro tiene un comportamiento fuertemente dependiente del

contenido de humedad y del nivel de tensiones a que está sometido el material de la

subrasante. El mismo puede ser determinado a partir de mediciones de deflexión

dinámica in situ o a través de ensayos de laboratorio.

Cuando esas determinaciones no son posibles de realizar, pueden utilizarse

correlaciones empíricas entre el módulo dinámico y el valor soporte CBR, determinado

sobre muestras preparadas en laboratorio en condiciones de humedad y densidad

acordes a las condiciones en servicio de ese material en esa estructura. En esa relación

el módulo, expresado en N/m2, varía entre 5 x 106 y 2 x 107 del CBR; a los fines prácticos

se recomienda en el método utilizar la siguiente relación:

E3 = 107 CBR (N/m2)

una mejor relación planteada con posterioridad es: E3 = 18 CBR0.64 (106 N/m2)

Método Shell 78 pág. 4

FACTOR DE

MES DEL AÑO MMAT °C PONDERACIÓN

ENERO 8 0.21

FEBRERO 8 0.21

MARZO 12 0.36

ABRIL 16 0.62

MAYO 19 0.93

JUNIO 22 1.40

JULIO 26 2.35

AGOSTO 28 3.00

SEPTIEMBRE 22 1.40

OCTUBRE 19 0.93

NOVIEMBRE 12 0.36

DICIEMBRE 6 0.16

SUMATORIA DE FACTORES DE PONDERACIÓN 11.9

FACTOR PROMEDIO (Ó /12) 1.0

WMAAT ° C 19.5 = 20

Figura 5. Determinación de la temperatura media anual ponderada del aire

MATERIALES ASFÁLTICOS

Para los fines del diseño son consideradas dos propiedades de las mezclas asfálticas:

el módulo dinámico o Stiffness y la fatiga.

Las cartas de diseño han sido confeccionadas para las siguientes condiciones:

- por módulo dinámico: dos tipos de mezclas S1 y S2

- por resistencia a fatiga: dos tipos de mezclas F1 y F2

- por características del asfalto: dos tipos de penetración 50 o 100

Por combinación de todas estas condiciones se obtienen 8 tipos de mezclas, con

distintos códigos S1-F1-50, S1-F1-100, S2-F1-50, etc., en forma genérica S-F-P.

DETERMINACIÓN DEL MODULO DINÁMICO

En la Figura 6 se muestran las curvas típicas que relacionan los módulos dinámicos de

la mezcla Smix con la temperatura de la mezcla Tmix para las dos mezclas

consideradas S1 y S2, para una frecuencia de aplicación de la carga considerada para

el diseño que representa un tiempo de aplicación de la carga de 0,02 seg y una

velocidad de circulación del tránsito de 50 - 60 Km/h.

Método Shell 78 pág. 5

Stiffness Smix N/m2

1.E+11

S1-50

1.E+10 S1-100

S2-50

1.E+09

S2-100

1.E+08

-20 -10 0 10 20 30 40 50 60

T mix (ºC)

Figura 6.

Variación del módulo dinámico con la temperatura

A través de ensayos de laboratorio se pueden valorar los módulos dinámicos de la

mezcla asfáltica a distintas temperaturas. Comparando luego la curva obtenida con las

curvas del método (S1 y S2), se elige como tipificación para el diseño aquella que se

asemeje o se acerque más a la curva de laboratorio.

Cuando no es posible realizar ensayos de laboratorio, puede determinarse la curva

Smix -Tmix a través de una serie de nomogramas provistos por el método. El

procedimiento a seguir es el siguiente:

a.- Determinación del Índice de Penetración Ip del cemento asfáltico a partir de los

datos de los ensayos de penetración y punto de ablandamiento.

Por ejemplo: penetración a 25 ° C (pen) = 23 décimas de mm

temp. ablandamiento T800 pen = 64 ° C

F = 50 Log (800 / pen) / (T800 pen – 25) = 1.98

Ip = (20 – 10 F ) / (1+F)

resulta Ip = 0

Método Shell 78 pág. 6

b.- Determinación de la temperatura a la cual va a trabajar la mezcla asfáltica,

denominada temperatura de operación o Tmix.

Se obtiene utilizando la gráfica de la Figura 7, la cual da la temperatura de la mezcla

Tmix en función del WMAAT calculado previamente y el espesor de material asfáltico a

colocar en la estructura.

Temperatura de la mezcla Tmix (ºC)

50

40

30

20

10

0

0 10 20 30

MMAT o WMAAT (ºC)

Figura 7.

Temperatura de la mezcla en función de la temperatura del aire.

c.- Determinación del módulo dinámico del cemento asfáltico Sbit, para cada condición

de trabajo, o sea distintas temperaturas y distintos tiempos de aplicación de la carga,

utilizando el nomograma de Van der Poel de la Figura 8. (para el diseño de un camino el

tiempo de aplicación de la carga generalmente es de 0,02 seg).

Por ejemplo:

- temperatura de operación = 11 ° C

- tiempo de carga = 0,02 seg

- asfalto T800 pen = 64 ° C

- IP =0

resulta Sbit = 2,0 x 108 N/m2

Método Shell 78 pág. 7

Figura 8. Nomograma de Van der Poel. Determinación del Sbit.

d.- Determinación de la composición en volumen de la mezcla asfáltica.

Cuando la cantidad de asfalto adsorbido por los agregados puede ser considerara

despreciable, el pasaje de dosificación en peso a dosificación en volumen puede

realizarse de la siguiente manera:

- el % de vacíos Vv ya está expresado en volumen

- % asfalto en volumen Vb = Pb x densidad Marshall mezcla

- luego los agregados en volumen Vg = 100 - Vb – Vv

e.- Determinación del módulo dinámico de la mezcla asfáltica Smix para cada condición

de trabajo, a partir del Sbit y la composición en volumen de la mezcla, utilizando el

nomograma de la Figura 9.

Por ejemplo: Sbit = 2 x 108 N/m2

% vol. asfalto = 13.1 %

% vol. agregados = 80,5 %

resulta Smix = 1,1 x 1010 N/m2 = 11000 MPa

Método Shell 78 pág. 8

% Volumen de asfalto Vb

Figura 9. Nomograma para el cálculo de Smix.

Aplicando este procedimiento para distintas temperaturas de operación se puede

elaborar la curva Smix-T de la mezcla considerada, y proceder luego a compararla con

las especificadas en el método, al igual que si hubiera sido determinada en laboratorio.

Siguiendo el ejemplo anterior, con los datos de la mezcla analizada, corresponde

tipificarla como S1-50.

Método Shell 78 pág. 9

CARACTERIZACIÓN A FATIGA DE LA MEZCLA ASFÁLTICA

Han sido seleccionados dos grupos de curvas de fatiga que corresponden a dos tipos

de mezclas, las F1 y las F2. A título indicativo, para determinar cual grupo de curvas

corresponde a nuestra mezcla asfáltica puede decirse que:

. las F1 corresponden a mezclas con un moderado contenido de asfalto y de vacíos.

. las F2 a mezclas con relativamente alto contenido de vacíos.

En la Figura 10 se muestran las curvas de fatiga correspondientes a los dos tipos de

mezclas citadas.

F1 F2

Figura 10 . Curvas de fatiga para las mezclas tipo F1 y F2

Para definir mejor cual de las tipificaciones corresponde a la mezcla asfáltica, puede

seguirse el siguiente procedimiento:

- calcular la deformación admisible de fatiga åfat para que la mezcla soporte un

determinado número de ciclos Nfat sin fallar por fatiga, utilizando la siguiente expresión:

åfat = (0,856 x Vb + 1,08) x Smix-0,36 x Nfat-0,2

Calculando los åfat para distintos Nfat se puede trazar la curva de fatiga de nuestra

mezcla, y proceder luego a compararla con las del método, y decidir así cual de las

tipificaciones le corresponde.

Por ejemplo: para la mezcla considerada anteriormente con:

Vb = 13,1 %

Smix = 1,1 x 1010 N/m2

Nfat = 1 x 106

resulta åfat = 1,88 x 10-4

y luego corresponde tipificarla como F1

Método Shell 78 pág. 10

DISEÑO ESTRUCTURAL

El método resuelve el diseño estructural de los pavimentos a través de una serie de

cartas, de las cuales pueden ser obtenidos los espesores de las distintas capas

requeridos para satisfacer las deformaciones admisibles críticas, para las condiciones

de solicitación de servicio.

En las cartas de diseño los parámetros asumen valores fijos por intervalos entre los

cuales se pueden realizar interpolaciones, ellos son:

WMAAT = 4, 12, 20 y 28 ° C

E3 = 2.5 x 107, 5 x 107, 1 x 108 y 2 x 108. N/m2

mezcla asfáltica = S1-F1-50, S1-F1-100, S1-F2-50, S1-F2-100,

S2-F1-50, S2-F1-100, S2-F2-50 y S2-F2-100.

Tránsito N = 104, 105, 106, 107 y 108. ejes 80 KN

En cada una de esas cartas, de los 4 parámetros de diseño descriptos (N, WMAAT,

código de la mezcla y E3), 3 de ellos son prefijados y el restante es variable dentro de la

carta, y existen 4 distintas presentaciones de las cartas para facilitar posibles

interpolaciones:

- en las HN están graficados los pares H1 - H2 para distintos tránsitos N

- en las HT están también graficados los pares H1 - H2 pero para distintos WMAAT

- en las TN está graficado el espesor H1 en función del WMAAT para distintos

tránsitos N (H2 permanece fijo)

- en las EN está graficado el espesor H1 en función de los módulos E3 de la

subrasante para distintos tránsitos N.

Por ejemplo en las cartas HN, como la de la Figura 11, el parámetro que queda variable

es el tránsito. De este tipo de cartas se obtienen los espesores H1 de capas asfálticas y

H2 de capas no ligadas que pueden ser combinados para satisfacer un determinado

tránsito de diseño N.

De esas cartas también se obtiene otra información para el diseño, y es la posible

subdivisión de espesores de las capas de materiales no ligados y los módulos

resilientes mínimos que las mismas deben poseer.

En la misma Figura 11 se encuentra una aplicación de esta metodología, o sea: se

obtienen las subdivisiones de espesores sobre la línea horizontal que une el punto de

diseño elegido con el eje de los espesores H1 al interceptar las líneas de trazo inclinas,

siendo el módulo mínimo de la capa el que se indica en cada uno de los sectores.

Método Shell 78 pág. 11

Figura 11. Ejemplo de carta de diseño HN 49

EJEMPLO DE DISEÑO

Datos: mezcla asfáltica S1-F1-50

7 2

módulo subrasante 5 x 10 N/m

7

tránsito N 10 ejes 80KN

temperatura 20 ° C

De la carta de diseño HN49, pueden obtenerse muchos pares de H1 y H2 que

satisfagan los requerimientos del diseño, siendo luego elegido aquel que resulte más

económico.

Por ejemplo: H1 = 13 cm

H2 = 43 cm

con la siguiente partición tentativa de las capas no ligadas:

módulo 8 x 108 N/m2 CBR >=80 = 18 cm

módulo 4 x 108 N/m2 CBR >=40 = 9 cm

módulo 2 x 108 N/m2 CBR >=20 = 16 cm

A estos espesores así obtenidos, tanto de las capas ligadas como las no ligadas, se les

debe realizar un ajuste por tipo de materiales y espesores constructivos de los mismos.

En caso de tener que subdividir la capa asfáltica por tener que respetar espesores

constructivos y por tener que colocar materiales de diferente calidad(por ejemplo:

Método Shell 78 pág. 12

concreto asfáltico de rodamiento y concreto asfáltico de base),el procedimiento a

realizar varía según las tipificaciones de las mezclas a utilizar:

* si las mezclas de rodamiento y base poseen distinta característica a fatiga(F1 ó F2),

el diseño del espesor total corresponde hacerlo con la curva de diseño correspondiente

al material de base.

* si las mezclas poseen distinta característica modular(S1 ó S2), y el punto de diseño

elegido se encuentra sobre la zona de la carta gobernada por la falla de la subrasante

se debe realizar lo siguiente:

• definido el espesor H2 obtener de las cartas correspondientes a los dos tipos de

mezclas los respectivos espesores H1

• calcular la relación existente entre los H1 (o sea los aportes relativos de los dos

materiales)

• dividir entonces el espesor H1 de uno de los materiales, por ejemplo elegir la

mezcla de rodamiento y descontar los cinco cm de esta capa

• el resto del espesor a cubrir por la mezcla de base será luego aumentado por la

relación previamente calculada entre los dos materiales

Por ejemplo, siguiendo el diseño elegido previamente, queremos subdividir el espesor

H1 de capa asfáltica S1-F1-50 en dos partes, la parte superior con la mezcla de

rodamiento ya utilizada y la inferior por una mezcla asfáltica de base tipificada como S2-

F1-50.

Corresponde entonces aplicar en este caso el procedimiento citado en segundo lugar:

para la mezcla S1-F1-50 H1 = 13 cm

para la mezcla S2-F1-50 H1 = 15 cm

o sea que si colocamos 5 cm de la mezcla de carpeta, de la mezcla de base quedará el

siguiente espesor:

H1' = (13 - 5) x (15 / 13) = 9.2 cm

El esquema estructural obtenido resulta entonces:

5 cm CA (S1-F1-50)

H1

9 cm CA (S2-F1-50)

18 cm EG CBR >= 80

H2 10 cm EG CBR >= 40

15 cm EG CBR >= 20

Subrasante CBR 5

Método Shell 78 pág. 13

También podría gustarte

- Trabajos Preliminares, Mov. Tierras y CimentacionesDocumento184 páginasTrabajos Preliminares, Mov. Tierras y CimentacionesJunior Huaytalla PizarroAún no hay calificaciones

- Práctica 1 Balance de Materia A Régimen PermanenteDocumento10 páginasPráctica 1 Balance de Materia A Régimen PermanenteJonathan JiménezAún no hay calificaciones

- Metodo Unam!!!!!!Documento17 páginasMetodo Unam!!!!!!rosaAún no hay calificaciones

- Ejercicios 2K y 3KDocumento15 páginasEjercicios 2K y 3KOscar Gonzalez CuanaloAún no hay calificaciones

- Informe Final Laminado UNI FIM 2017-2Documento10 páginasInforme Final Laminado UNI FIM 2017-2Kevin Delgado OblitasAún no hay calificaciones

- Método SHELL78Documento24 páginasMétodo SHELL78giorgio05100% (2)

- Ejemplo de Diseno Por El Metodo de La PcaDocumento15 páginasEjemplo de Diseno Por El Metodo de La PcaPancho JuniorAún no hay calificaciones

- PcaDocumento8 páginasPcaEmOxiito Vampiire RaveeAún no hay calificaciones

- Diseno de Pavimentos Flexibles Metodo SHDocumento36 páginasDiseno de Pavimentos Flexibles Metodo SHGuido GarayAún no hay calificaciones

- Ejercicio 1-C3 Metodo RacionalDocumento48 páginasEjercicio 1-C3 Metodo RacionalJOHNY HUMBERTO PONTON CORREAAún no hay calificaciones

- Diseño Estructura de PavimentoDocumento3 páginasDiseño Estructura de PavimentoRicardo PacoAún no hay calificaciones

- Diseño EstructuralDocumento22 páginasDiseño EstructuralNg NghAún no hay calificaciones

- Analisis de DesempeñoDocumento29 páginasAnalisis de DesempeñoEvert RiveraAún no hay calificaciones

- IP59-Hidrologia y RRHH Trabajo Escrito EBDocumento9 páginasIP59-Hidrologia y RRHH Trabajo Escrito EBEdsson AnayaAún no hay calificaciones

- Pav-Flexible DiseñoDocumento45 páginasPav-Flexible DiseñoMilydiazAún no hay calificaciones

- Metodo Rigido Metodo Asshto 93Documento21 páginasMetodo Rigido Metodo Asshto 93Gladys Mamani QuispiaAún no hay calificaciones

- Metodo Ia-Ms-1Documento9 páginasMetodo Ia-Ms-1kevin vela fructusAún no hay calificaciones

- Guia de Ejercicio para Regresion Lineal MultipleDocumento12 páginasGuia de Ejercicio para Regresion Lineal MultipleKevin RamosAún no hay calificaciones

- Metodo Aashto para PavimentosDocumento46 páginasMetodo Aashto para Pavimentos943170056Aún no hay calificaciones

- Proyectos 2021s01 Proyecto MT7001 CorrecciónDocumento4 páginasProyectos 2021s01 Proyecto MT7001 CorrecciónCris ZVGCAún no hay calificaciones

- Ejemplo de Diseño Por El Método de La Asociacion Del Cemento Portland (Pca)Documento16 páginasEjemplo de Diseño Por El Método de La Asociacion Del Cemento Portland (Pca)OSCAR RICARDO BARDALES SORIANO0% (1)

- Diseño de Viga de Concreto ArmadoDocumento6 páginasDiseño de Viga de Concreto ArmadoRICARDO ESTRADAAún no hay calificaciones

- Tarea Funciones CuadraticasDocumento3 páginasTarea Funciones CuadraticasCGarduño AngelAún no hay calificaciones

- Informe Vertederos de Pared Delgada....Documento12 páginasInforme Vertederos de Pared Delgada....Camila Fernanda BurbanoAún no hay calificaciones

- Laboratorio de Mecanica de SolidosDocumento7 páginasLaboratorio de Mecanica de Solidosdiana luzAún no hay calificaciones

- TALLERDocumento5 páginasTALLERYolanda GómezAún no hay calificaciones

- Diseño de La Portland Cement AssociationDocumento11 páginasDiseño de La Portland Cement AssociationAlmaAún no hay calificaciones

- Diseño de PavimentoDocumento3 páginasDiseño de PavimentoRonal Pimentel TamayoAún no hay calificaciones

- Problemario U2Documento6 páginasProblemario U2De la Cruz Castro Ricardo LorenzoAún no hay calificaciones

- Evaluacion Final Eduardo DavalosDocumento4 páginasEvaluacion Final Eduardo Davalosfranz floresAún no hay calificaciones

- Proyecto de Pavimentos Calculo de Espesores y Diseño MARSHALL 02Documento84 páginasProyecto de Pavimentos Calculo de Espesores y Diseño MARSHALL 02America VilelaAún no hay calificaciones

- UntitledDocumento16 páginasUntitledDary MartzAún no hay calificaciones

- Diseño EstructuralDocumento21 páginasDiseño EstructuralDennis Ariel Huari TunoAún no hay calificaciones

- Taller #02-Pavimentos: P-1 Determinar Los Espesores Óptimos Del Pavimento Flexible Según La Metodología AASHTO 93 yDocumento4 páginasTaller #02-Pavimentos: P-1 Determinar Los Espesores Óptimos Del Pavimento Flexible Según La Metodología AASHTO 93 yYrma Muguerza0% (1)

- Calculo de Pavimento FlexibleDocumento9 páginasCalculo de Pavimento FlexiblePablo SichiqueAún no hay calificaciones

- cOMO DIBUJAR UNA MALLA EN GAMBITDocumento31 páginascOMO DIBUJAR UNA MALLA EN GAMBITjczepulisAún no hay calificaciones

- Proyecto Asfalto PDFDocumento12 páginasProyecto Asfalto PDFPabloFerrerAún no hay calificaciones

- Examen Final CCALLI ARRATEA JEYSONDIEGODocumento20 páginasExamen Final CCALLI ARRATEA JEYSONDIEGOreik44Aún no hay calificaciones

- Lab Semana 1Documento4 páginasLab Semana 1Bruno Ramiro Sosa SalasAún no hay calificaciones

- Examen Iii - EstadisticaDocumento3 páginasExamen Iii - EstadisticaJavier Mamani GonzalesAún no hay calificaciones

- Diseno de Un Reductor de Velocidades PorDocumento88 páginasDiseno de Un Reductor de Velocidades Porigualdi53Aún no hay calificaciones

- Fisica MRUADocumento9 páginasFisica MRUAanita arana alayoAún no hay calificaciones

- PC2 - Pavimentos - 2021-02Documento17 páginasPC2 - Pavimentos - 2021-02Gerald GamonalAún no hay calificaciones

- Evaluación ContinuaDocumento6 páginasEvaluación ContinuaPAULO ESTEBAN APARICIO PORTUGAL0% (1)

- Memoria Cercha Sabana LargaDocumento39 páginasMemoria Cercha Sabana LargaLeón Alberto Gallego CampuzanoAún no hay calificaciones

- Trabajo Final - Recursos HidraulicosDocumento18 páginasTrabajo Final - Recursos HidraulicosJose Luis SaveroAún no hay calificaciones

- Práctica Lectura de Planos - Dacir Luigi Córdova VilcaDocumento17 páginasPráctica Lectura de Planos - Dacir Luigi Córdova VilcaDacir Luigi Córdova VilcaAún no hay calificaciones

- Diseno de Un Reductor de Velocidades PorDocumento88 páginasDiseno de Un Reductor de Velocidades PorKaren Amalia Rojas AraguaAún no hay calificaciones

- Taller #04.1-MTCVDocumento4 páginasTaller #04.1-MTCVRicardo Requejo CarrilloAún no hay calificaciones

- Trabajo Práctico #1 Turbomáquinas - Gurpo #3 - Año 2019 9-8-2019Documento46 páginasTrabajo Práctico #1 Turbomáquinas - Gurpo #3 - Año 2019 9-8-2019Joel BazanAún no hay calificaciones

- Diseño Del Pavimento2Documento7 páginasDiseño Del Pavimento2Miguel Angel Milian ColchadoAún no hay calificaciones

- Analisis Estatico LinealDocumento7 páginasAnalisis Estatico LinealRoy Dante Castillo VenturaAún no hay calificaciones

- Informe de Laboratorio N°2Documento13 páginasInforme de Laboratorio N°2Cristhian Alfaro TrejoAún no hay calificaciones

- DiagramaDeInteracción 01Documento8 páginasDiagramaDeInteracción 01edgarc9999Aún no hay calificaciones

- Regresión y Correlación Simple y MúltipleDocumento4 páginasRegresión y Correlación Simple y MúltipleBrizleth Neferet De La Valle QuispeAún no hay calificaciones

- Modelado fenomenológico del proceso de combustión por difusión diéselDe EverandModelado fenomenológico del proceso de combustión por difusión diéselAún no hay calificaciones

- Principios de transferencia de cantidad de movimientoDe EverandPrincipios de transferencia de cantidad de movimientoAún no hay calificaciones

- Detector de bordes astuto: Revelando el arte de la percepción visualDe EverandDetector de bordes astuto: Revelando el arte de la percepción visualAún no hay calificaciones

- Superficie procesal: Explorando la generación y el análisis de texturas en visión por computadoraDe EverandSuperficie procesal: Explorando la generación y el análisis de texturas en visión por computadoraAún no hay calificaciones

- Caracterización química, morfológica y estructural de materialesDe EverandCaracterización química, morfológica y estructural de materialesAún no hay calificaciones

- Método de ajuste de nivel: Avances en la visión por computadora, exploración del método de conjunto de nivelesDe EverandMétodo de ajuste de nivel: Avances en la visión por computadora, exploración del método de conjunto de nivelesAún no hay calificaciones

- Aguas BlancasDocumento9 páginasAguas BlancasgeraldineAún no hay calificaciones

- Triptico. Tema III AereopuertosDocumento2 páginasTriptico. Tema III AereopuertosgeraldineAún no hay calificaciones

- TEMA I Estructuras Viales PDFDocumento24 páginasTEMA I Estructuras Viales PDFgeraldineAún no hay calificaciones

- Tema Ii Mantenimiento. AcueductosDocumento5 páginasTema Ii Mantenimiento. AcueductosgeraldineAún no hay calificaciones

- Pavimento. Asignacion IDocumento32 páginasPavimento. Asignacion IgeraldineAún no hay calificaciones

- Tema 1. Diseño EstructuralDocumento14 páginasTema 1. Diseño EstructuralgeraldineAún no hay calificaciones

- Calculo Del Centro de Masa (Ejemplo)Documento4 páginasCalculo Del Centro de Masa (Ejemplo)geraldineAún no hay calificaciones

- DIAGNOSTICO SITUACIONAL PROYECTO CompletoDocumento4 páginasDIAGNOSTICO SITUACIONAL PROYECTO CompletogeraldineAún no hay calificaciones

- Protocolo Nivelacion de Pisos PDFDocumento1 páginaProtocolo Nivelacion de Pisos PDFAST ASTUCURIAún no hay calificaciones

- Practica 4Documento19 páginasPractica 4Milton LopezAún no hay calificaciones

- Apuntes Tema 1Documento9 páginasApuntes Tema 1vir VAún no hay calificaciones

- Clases 6 y 7Documento24 páginasClases 6 y 7Walter CastilloAún no hay calificaciones

- Diseño ConcretoDocumento20 páginasDiseño ConcretoJhuniorQuesquenQ.QJAún no hay calificaciones

- Calculo de Flete de MaterialesDocumento8 páginasCalculo de Flete de MaterialesJimmy ManuelAún no hay calificaciones

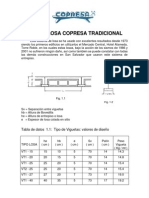

- Sistema - Tradicional LOSA COPRESADocumento10 páginasSistema - Tradicional LOSA COPRESADianith Arteaga100% (1)

- Materiales de Ing PDFDocumento6 páginasMateriales de Ing PDFCristian VillegasAún no hay calificaciones

- INFORME Gas NaturalDocumento20 páginasINFORME Gas NaturalMiguel Angel Chambi AycaAún no hay calificaciones

- Procedimiento de Construccion de Nivel de CimentacionDocumento21 páginasProcedimiento de Construccion de Nivel de CimentacionJavier Anaya PinedaAún no hay calificaciones

- Cataleg PferdDocumento112 páginasCataleg PferdRoser Betbesé CamíAún no hay calificaciones

- China Black Metal Exterior Baranda Escalera Pasamanos de Hierro Forjado. - Comprar Barandillas de Acero enDocumento1 páginaChina Black Metal Exterior Baranda Escalera Pasamanos de Hierro Forjado. - Comprar Barandillas de Acero enhades012Aún no hay calificaciones

- Division 05Documento68 páginasDivision 05Alfonso BlancoAún no hay calificaciones

- Modelos de MamposteriaDocumento258 páginasModelos de MamposteriaofingjbrmAún no hay calificaciones

- Cuadro Cantidades y Precios UnitariosDocumento6 páginasCuadro Cantidades y Precios UnitariosJulieth Ramírez ValenciaAún no hay calificaciones

- Precio General de PresupuestoDocumento30 páginasPrecio General de PresupuestoFlorDeMariaValenzuelaMaticheAún no hay calificaciones

- DampersDocumento24 páginasDampershernan vizaAún no hay calificaciones

- Calculo de La MazarotaDocumento5 páginasCalculo de La MazarotaFernandoFloresAún no hay calificaciones

- Guía de TP C3 2018Documento5 páginasGuía de TP C3 2018Cinthia VotaAún no hay calificaciones

- PDF ScrollTechDocumento8 páginasPDF ScrollTechRoberto Reyes LaraAún no hay calificaciones

- Construcciones Civiles - PisosDocumento8 páginasConstrucciones Civiles - PisosAudry AdamesAún no hay calificaciones

- Folder GeoLite 22 (Es) LQDocumento28 páginasFolder GeoLite 22 (Es) LQV. SubelzaAún no hay calificaciones

- Reglamento Argentino para Puentes Ferroviarios de Hormigon ArmadoDocumento39 páginasReglamento Argentino para Puentes Ferroviarios de Hormigon ArmadofedeabeAún no hay calificaciones

- MMTO-MALLA VIAL TRONCAL GRUPO 1-2020-09 Octubre 1-Adenda 1 V2Documento209 páginasMMTO-MALLA VIAL TRONCAL GRUPO 1-2020-09 Octubre 1-Adenda 1 V2ZERAUS2009Aún no hay calificaciones

- Ensayo de FatigaDocumento6 páginasEnsayo de FatigaLuisrob770% (1)

- Transformadores Generalidades y ConexionesDocumento81 páginasTransformadores Generalidades y ConexionesFR7Aún no hay calificaciones

- Viviendas Ecologicas - Sistema ConstructivoDocumento2 páginasViviendas Ecologicas - Sistema ConstructivoLIZARDO SMITH BALTAZAR VALDERRAMAAún no hay calificaciones

- PROFORMA CintiaDocumento7 páginasPROFORMA Cintiafranklin nicolaldeAún no hay calificaciones