Documentos de Académico

Documentos de Profesional

Documentos de Cultura

P-AMC7.5-01 Rev.3 PDTO. TEC. PARA INSPECCION DE SOLDADURAS

Cargado por

Didier LZTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

P-AMC7.5-01 Rev.3 PDTO. TEC. PARA INSPECCION DE SOLDADURAS

Cargado por

Didier LZCopyright:

Formatos disponibles

Rev.

3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 1 de 14

PROCEDIMIENTO P-AMC7.5-01

PROCEDIMIENTO TÉCNICO PARA INSPECCIÓN

VISUAL DE SOLDADURAS.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 2 de 14

PROCEDIMIENTO P-AMC7.5-01

HOJA DE AUTORIZACION, ESTADO DE REVISION Y CONTROL DE CAMBIOS

ELABORO: ING. RICARDO ROMERO R. REVISO: ING. CARLOS BENITEZ AUTORIZO: ING. JESUS DE LA CRUZ

FIRMA: FIRMA: FIRMA:

NUMERO DE REVISIÓN ACTUAL: 0 1 2 3 √ 4 REVISIÓN TÉCNICA:

ING. MARIO GAYTÁN MUÑOZ

NIVEL III ASNT, No. Reg. 139627

REVISION 0 Vs. REVISION 1

CAUSA QUE ORIGINA LA REVISION SECCION(ES) BREVE DESCRIPCION DE LOS CAMBIOS

8 Se modifico el formato

La revisión del procedimiento para la Todas Se modifico la hoja para elaborar procedimientos y la hoja para

elaboración de procedimientos. elaborar registros.

REVISION 1 Vs. REVISION 2

CAUSA QUE ORIGINA LA REVISION SECCION(ES) BREVE DESCRIPCION DE LOS CAMBIOS

Todas Se actualizan referencias

Revisión del Sistema de Calidad Integral

REVISION 2 Vs. REVISION 3

CAUSA QUE ORIGINA LA REVISION SECCION(ES) BREVE DESCRIPCION DE LOS CAMBIOS

Revisión del alcance del procedimiento. Todas Comentarios del cliente sobre Normas de Referencia de PEMEX

Adecuar el procedimiento a Normas de Nuevo alcance del procedimiento

Referencia de PEMEX.

Se actualizan referencias del procedimiento.

Revisión Técnica y Firma de Nivel III en VT.

REVISION 3 Vs. REVISION 4

CAUSA QUE ORIGINA LA REVISION SECCION(ES) BREVE DESCRIPCION DE LOS CAMBIOS

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 3 de 14

PROCEDIMIENTO P-AMC7.5-01

INDICE

1.0 OBJETIVO ................................ 4/14

2.0 ALCANCE ................................ 4/14

3.0 DEFINICIONES ................................ 4/14

4.0 REFERENCIAS ................................ 6/14

5.0 RESPONSABILIDADES ................................ 6/14

6.0 REQUISITOS DE PERSONAL ................................ 6/14

7.0 REQUISITOS GENERALES ................................ 6/14

8.0 DESARROLLO ................................ 7/14

9.0 CRITERIOS DE ACEPTACIÓN ................................ 9/14

10.0 FORMATOS .................................. 13/14

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 4 de 14

PROCEDIMIENTO P-AMC7.5-01

1.0 OBJETIVO.

Establecer los parámetros necesarios para llevar a cabo la Inspección Visual de las soldaduras

realizadas por la empresa, para garantizar que éstas cumplen con los estándares requeridos y sean

realizadas por personal calificado usando procedimientos de soldadura aprobados.

2.0 ALCANCE.

Este procedimiento es aplicable:

2.1 Para todas las soldaduras producidas tanto en taller como en campo ó montaje.

2.2 Para la inspección de soldaduras en conexiones tubulares y conexiones no tubulares, incluyendo la

zona afectada térmicamente (HAZ).

2.3 Para la Inspección Visual usando la técnica Directa.

2.4 Para la detección de discontinuidades superficiales tales como grietas, costuras, traslapes, traslapes en

frío, laminaciones, faltas de penetración, poros, etc.

3.0 DEFINICIONES.

3.1 Defecto. Discontinuidad cuyo tamaño, forma, orientación, localización o propiedades son detrimentales

para las condiciones de servicio de la pieza, o que excede los criterios de aceptación y rechazo para un

diseño dado.

3.2 Discontinuidad. Cualquier interrupción en la estructura física o configuración de un componente y que

puede ser o no detrimental para la pieza.

3.3 Escoria. Producto no metálico resultante de la reacción entre el fundente e impurezas no metálicas del

metal base, y que puede quedar atrapada entre pasos de soldadura o dejada en la superficie.

3.4 Evaluación. Determinación si una indicación relevante cumple o no con el criterio de aceptación.

3.5 Falta de fusión. Insuficiente fusión entre el metal depositado y metal base, o entre pasos de soldadura.

3.6 Falta de llenado. Defecto producido en la sección eficaz de la junta, la cual está disminuida al no

haberse logrado llenarla con material de soldadura.

3.7 Falta de penetración. Incumplimiento en lo requerido por el procedimiento de soldadura o

especificación técnica aplicable, en lo referente a la cantidad de penetración de una soldadura.

3.8 Golpe de arco. Alteración en la superficie del metal base cuando el electrodo hace contacto

momentáneo al inicio o terminación del arco eléctrico o por contacto del cable porta-electrodo que no

tiene recubrimiento.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 5 de 14

PROCEDIMIENTO P-AMC7.5-01

3.9 Grieta. Separación en el material, cuya longitud es relativamente grande comparada con su ancho.

3.10 Indicación. Respuesta que se obtiene al aplicar algún método de PND, como la concentración de

partículas para MT, el sangrado del penetrante en PT, la señal ultrasónica en UT, etc. Puede ser falsa,

relevante o no relevante.

3.11 Indicación Falsa. Indicación causada por una condición diferente a una discontinuidad o imperfección.

Es causada por la incorrecta aplicación de la técnica de inspección (inadecuada remoción del exceso de

penetrante, marcas de dedos en imágenes radiográficas, etc.) o por un mal funcionamiento del sistema

de inspección.

3.12 Indicación No Relevante. Es causada por la configuración geométrica, estructura o acabado superficial

de la pieza inspeccionada.

3.13 Indicación Relevante. Es causada por una discontinuidad real de la pieza (grieta, laminación, inclusión,

porosidad, etc.) y que requiere evaluación contra los criterios de aceptación rechazo.

3.14 Interpretación. Proceso para determinar la naturaleza de una indicación y clasificarla como falsa, no

relevante o relevante.

3.15 Porosidad. Es la presencia de inclusiones de gas, las cuales quedaron atrapadas durante la solidificación

del baño de soldadura.

3.16 Porosidad tubular. Porosidad alargada cuya dimensión mayor está orientada en dirección

aproximadamente normal a la superficie de soldadura. Frecuentemente referida como “poro cabeza de

alfiler (pin hole)” cuando la porosidad llega a la superficie de la soldadura.

3.17 Reparación. Proceso de restaurar una característica no conforme hasta una condición tal que la

capacidad de un componente se encuentre en condiciones para funcionar adecuada y seguramente,

quedando éste fuera de cualquier duda.

3.18 Salpicadura. Proyección de metal de aportación fuera de la zona soldada o sobre la superficie de la junta.

3.19 Socavado. Entalla formada entre el cordón de soldadura y el metal base.

3.20 Traslape. Es una protuberancia del metal depositado sobre el mismo metal o el metal base más allá del

área de la junta y sin existir fusión entre ambas.

3.21 Zona afectada por el calor (HAZ). Zona adyacente a la soldadura sobre el metal base, la cual no se ha

fundido, pero cuya estructura ha sido modificada por el calor aportado durante la soldadura.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 6 de 14

PROCEDIMIENTO P-AMC7.5-01

4.0 REFERENCIAS.

4.1 Código ASME BPVC, Sección I, Edición 2015.

4.2 Código ASME BPVC, Sección V, Artículo 9, Edición 2015.

4.3 Código ASME BPVC, Sección VIII, Div.1, Edición 2015.

4.4 Código ASME B31.1, Edición 2014.

4.5 Código ASME B31.3, Capítulo VI – Edición 2014.

4.6 Estándar API 650, Sección 6.5, 12ª. Edición, 2013.

4.7 NRF-035-PEMEX-2012 – Sistema de Tubería en Plantas Industriales - Instalación y Pruebas.

4.8 Procedimiento para la calificación y certificación de soldadores P-AMC7.5-15. Rev.2

4.9 Procedimiento para la calificación de personal en examinación no destructivas P-RHM6.2-03 Rev.3, el

cual se basa en la Práctica Recomendada SNT-TC-1A, Edición 2011, emitida por la Sociedad Americana

de Pruebas No Destructivas, ASNT (American Society for Nondestructive Testing).

5.0 RESPONSABILIDADES.

5.1 Es responsabilidad del Gerente de Sitio aprobar este documento cada vez que se requiera y coordinar

las actividades de capacitación de los inspectores de soldadura de la empresa para que puedan usarlo.

5.2 Es responsabilidad del inspector designado para la inspección visual de soldaduras, realizar la

inspección de acuerdo a lo especificado en este procedimiento.

5.3 Es responsabilidad del Jefe de Calidad emitir el procedimiento actual, así como la actualización

periódica del mismo cuando se emitan nuevas ediciones de los documentos de referencia o para

futuros trabajos donde se requieran cubrir nuevas especificaciones del cliente.

6.0 REQUISITOS DE PERSONAL

6.1 El personal que realice las inspecciones, interprete, evalúe y elabore el reporte de los resultados de las

inspecciones, debe estar calificado y certificado como Nivel II o III en el método de inspección visual,

en acuerdo al documento indicado en 4.9.

6.2 Personal certificado como Nivel I puede realizar la prueba, siguiendo este procedimiento, siempre y

cuando sea bajo la supervisión directa de un Nivel II certificado.

7.0 REQUISITOS GENERALES

7.1 La examinación visual deberá efectuarse antes de cualquier otra examinación no destructiva.

7.2 La examinación debe realizarse usando la técnica de inspección visual directa sin instrumentos de

aumento, a menos que esté especificada otra cosa.

7.3 El nivel de iluminación sobre la superficie de prueba debe ser de al menos 100 pies-candela (1076 lux).

Para cumplir este requisito se pueden emplear dispositivos de iluminación como son linternas,

lámparas portátiles, etc. Para medir el nivel de iluminación se debe usar un medidor de intensidad de

luz visible (luxómetro) calibrado.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 7 de 14

PROCEDIMIENTO P-AMC7.5-01

7.4 La inspección visual directa se realizará siempre que haya acceso suficiente para situar el ojo a una

distancia máxima de 610 mm. (24 pulgadas) y se tenga un ángulo de visión no menor de 30 grados. Se

permite el uso de espejos y lupas de aumento.

7.5 Herramientas de medición. La selección de las herramientas de medición deberá ir acorde a los

requisitos de sensibilidad estipulados en los criterios de evaluación. (Ejemplo, si algún criterio establece

un tamaño mínimo de discontinuidad registrable de 1/32 pulgadas, entonces la herramienta deberá tener la

capacidad de realizar mediciones en al menos ese rango). Para la realización de la inspección, se permite el

uso de las siguientes herramientas de medición:

7.5.1 Regla metálica graduada, flexómetro, calibrador vernier o micrómetros

7.5.2 Calibradores de soldadura (Bridgecam, V-WAC, AWS, Hi-Lo, Fillet Gage, etc.).

7.5.3 Lámpara portátil de luz blanca.

7.5.4 Goniómetro o medidor de ángulos.

7.5.5 Espejos, lupas, microscopios, telescopios

7.6 Condiciones de las herramientas de medición. Antes de utilizar cualquier herramienta de medición, el

Inspector debe verificar que la herramienta no presente desgaste sobre las superficies de medición. Se

debe verificar la planicidad y desgaste de las herramientas de medición al menos cada 8 horas de uso.

Si se detecta una herramienta en malas condiciones, ésta debe reemplazarse y las mediciones tomadas

desde la última verificación deben volverse a realizar.

7.7 Condición superficial. El área a examinar deberá estar libre de pintura, grasa, óxido, aceite, escoria,

chisporroteo, cascarilla o cualquier material extraño que pueda interferir con los resultados del

examen.

8.0 DESARROLLO.

8.1 Antes de la aplicación de soldaduras. Antes de dar inicio a cualquier unión, el inspector verificará los

siguientes aspectos:

a) Documentos requeridos para iniciar la soldadura (planos, isométricos, especificaciones, etc.).

b) Procedimiento de soldadura empleado, y su calificación.

c) Calificación del soldador, de acuerdo a lo requerido en el punto 4.8 de este procedimiento.

d) Liberación de los materiales a la recepción.

e) Hornos para conservación de la soldadura.

f) Identificación de elementos a unir.

g) Limpieza de preparación de la junta (al menos ½ pulgada a cada lado del bisel de la junta).

h) Preparación de bordes (medición del ángulo de preparación, abertura de raíz, acabado de caras del

bisel, etc.) acordes al diseño requerido por el procedimiento de soldadura.

i) Alineamiento.

j) Material de aporte, identificación y condiciones de almacenamiento.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 8 de 14

PROCEDIMIENTO P-AMC7.5-01

k) Calibración de máquinas de soldar.

l) Punteo y preparación de los puntos de soldadura que no van a ser removidos.

m) La correcta colocación de las placas o anillos de respaldo especificados, si es que llevan

8.2 Durante la aplicación de soldaduras. Puntos de inspección durante la aplicación de soldadura.

a) Proceso de soldadura utilizado (SMAW, GTAW, GMAW, etc.) y si es manual o semiautomático.

b) La identificación adecuada y tamaño de los electrodos usados, alambres o varillas de aporte.

c) Verificación de los parámetros eléctricos de acuerdo a los requerimientos de las especificaciones del

procedimiento de soldadura (WPS).

d) El tipo y tamaño de electrodo utilizado para el proceso GTAW (Tig).

e) Modo de transferencia del metal de soldadura para el proceso GMAW (Mig).

f) Pre-calentamiento, en caso de requerirse.

g) Inspección de la pasada de raíz, cuando sea requerido.

h) Temperatura máxima entre pasos, acorde al WPS.

i) Purga y gas de protección, cuando aplique.

j) Herramientas auxiliares (martillo, cincel, cepillo de alambre, pulidor, etc.).

k) Limpieza entre cordones y final.

l) Cualquier otro aspecto considerado en el procedimiento de soldadura o que a juicio del inspector

pueda afectar la calidad de la unión soldada

8.3 Después de la aplicación de soldaduras. Una vez terminada la soldadura, el inspector verificará:

a) Limpieza final: La soldadura y la zona afectada por el calor deberán estar libres de cualquier

sustancia que pudiera interferir con su inspección y/o examinación.

b) Acabado superficial.

c) Control dimensional de la soldadura (medición de altura de refuerzo, tamaño de soldadura,

garganta efectiva, etc.).

d) Estampado de la clave del soldador (cuando aplique).

e) Eliminación de soldaduras temporales.

f) Inspección visual de soldadura terminada, utilizando las herramientas adecuadas y acordes a la

determinación de las discontinuidades consideradas por el criterio de aceptación aplicable.

g) Control de dureza en soldaduras terminadas, zona afectada por el calor y metal base (cuando

aplique).

h) Tratamiento térmico posterior a la soldadura (cuando aplique).

i) Las inspecciones visuales serán registradas en el formato F01AMC7.5-01.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 9 de 14

PROCEDIMIENTO P-AMC7.5-01

9.0. CRITERIOS DE ACEPTACIÓN.

9.1. Estándar API 650, Sección 6.5.

La soldadura es considerada aceptable por inspección visual, si la inspección muestra lo siguiente:

No presenta grietas de cráter, otras grietas de superficie o golpes de arco en o adyacente a las juntas

de soldadura.

Para juntas verticales a tope, accesorios permanentes orientados verticalmente, soldaduras de

accesorios para boquillas, entradas hombre y soldaduras internas fondo – cuerpo, el máximo

socavado aceptable es 0.4 mm (1/64").

Para juntas horizontales a tope, accesorios permanentes orientados horizontalmente, y uniones a

tope de anillo anular, el socavado máximo permisible es de 0.8 mm (1/32") de profundidad.

La frecuencia de porosidad superficial en la soldadura no debe excede de un grupo (uno o más

poros) en 100 mm (4.0") de longitud, y el diámetro para cada grupo no excede 2.5 mm (3/32").

El refuerzo de las soldaduras en todas las juntas a tope en cada lado de la placa no excederá de los

siguientes espesores:

Espesor de la placa Refuerzo máximo Espesor

mm (pulg.) mm (pulg.)

Juntas Verticales Juntas horizontales

≤ 13 (1/2) 2,5 (3/32) 3 (1/8)

> 13 (1/2) a 25 (1) 3 (1/8) 5 (3/16)

> 25 (1) 5 (3/16) 6 (1/4)

9.2 Código ASME BPVC, Sección I.

Todas las soldaduras a tope deben tener penetración completa, para asegurar que la soldadura de

ranura está completamente llena de tal forma que la superficie del metal de soldadura en cualquier

punto no esté por debajo de la superficie de los materiales base adyacentes.

El metal de soldadura puede ser aportado como refuerzo en la cara de la soldadura que lo requiera.

El espesor del refuerzo de soldadura en cada cara no debe exceder lo indicado en la tabla abajo.

La superficie de la soldadura debe estar

suficientemente libre de zonas ásperas y onduladas,

ranuras, traslapes, crestas abruptas, y valles para

evitar la formación de esfuerzos.

Los socavados no excederán de 1/32" o 10% del

espesor de la pared, cualquiera que sea menor.

El refuerzo de la soldadura no debe ser removido

excepto que se requiera para cumplir con los

refuerzos máximos permitidos en la tabla anterior.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 10 de 14

PROCEDIMIENTO P-AMC7.5-01

9.3 Código ASME B31.1 apartado 136.4.2.

Las siguientes indicaciones son inaceptables:

Grietas en la superficie externa.

Socavado en la superficie con una profundidad mayor que 1/32" (1.0 mm).

El refuerzo de la soldadura es mayor que lo permitido en la tabla 127.4.2 de código ASME B31.1.

Falta de fusión en la superficie.

Penetración incompleta (aplica únicamente cuando el interior de la superficie es fácilmente accesible).

Cualquier otra indicación lineal mayor que 3/16" de longitud.

Porosidad en la superficie con indicaciones redondeadas con dimensiones mayor que 3/16" (5.0 mm),

o 4 o más indicaciones redondeadas separadas por 1/16" (2.0 mm) o menos de borde a borde en

cualquier dirección.

Indicaciones redondeadas son indicaciones que están circulares o elípticas con su longitud menor que 3

veces su ancho.

NOTAS GENERALES:

(A) Para las dobles uniones soldadas a tope, esta limitación en el refuerzo dada anteriormente se

aplicará por separado a ambas superficies interior y exterior de la junta.

(B) Para juntas soldadas a tope individuales, los límites de refuerzo dadas anteriormente se aplicarán a

la superficie exterior de la junta únicamente.

(C) El espesor del refuerzo de soldadura se basa en el grosor de la más delgada de los materiales a unir.

(D) Los espesores de refuerzo de soldadura se determinarán a partir de la más alta de las superficies de

apoyo involucrados.

(E) el refuerzo de soldadura puede ser retirado si así se desea.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 11 de 14

PROCEDIMIENTO P-AMC7.5-01

9.4 Código ASME B31.3 Capítulo VI

A menos que se indique lo contrario, estos criterios de aceptación deben ser aplicados, teniendo en

cuenta las condiciones de servicio de la tubería:

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 12 de 14

PROCEDIMIENTO P-AMC7.5-01

NOTAS:

(1) Los criterios indicados son para el examen requerido. Criterios más estrictos pueden especificarse en el diseño de ingeniería.

(2) Soldaduras de conexión ramal incluyen soldaduras de contención de presión en los ramales y codos fabricados.

(3) Soldaduras de ranura longitudinal incluyen costuras recta y espiral (helicoidal). Los criterios no están destinados a aplicarse a

las soldaduras realizadas de acuerdo con un estándar de la tabla A-1 o de la tabla 326.1 del ASME B31.3.

(4) Soldaduras de filete incluyen soldaduras de socket y de sello y soldaduras de unión de bridas deslizantes, refuerzo de ramales,

y soportes.

(5) Estas imperfecciones se evalúan sólo para soldaduras ≤ 5 mm (3/16 pulg.) de espesor nominal.

(6) Cuando dos valores límite están separados por "y", el menor de los valores determina la aceptación. Cuando dos conjuntos de

valores están separados por "o", el valor más grande es aceptable. Tw es el espesor de pared nominal de las más delgada de los

dos componentes unidos por soldadura a tope.

(7) Para uniones soldadas de ranura circunferencial en tubería, tuboy, y cabezales hechos enteramente sin la adición de metal de

aporte, la concavidad exterior no debe exceder el menor de 1 mm (1/32 pulgadas) o el 10% del espesor nominal conjunto. El

contorno de la concavidad se debe mezclar suavemente con el metal base. El espesor total de la junta, incluyendo cualquier

refuerzo, no debe ser menor que el espesor mínimo, tm.

(8) Para soldaduras de ranura, la altura es la menor de las mediciones hechas a partir de las superficies de los componentes

adyacentes; tanto el refuerzo y la protuberancia interna están permitidos en una soldadura. Para soldaduras de filete, la altura

se mide desde la garganta teórica; protuberancia interna no se aplica.

(9) Para soldaduras de aleaciones de aluminio solamente, protrusión interna no debe exceder los siguientes valores:

(a) 1.5 mm (1/16 pulg.) para un espesor ≤ 2 mm (5/64 pulg.)

(b) 2.5 mm (3/32 pulg.) para un espesor > 2 mm y ≤ 6 mm (1/4 pulg.)

Para el refuerzo externo y de espesores mayores, véase la tabulación para el símbolo L.

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 13 de 14

PROCEDIMIENTO P-AMC7.5-01

9.5 Código ASME, Sección VIII, Div. 1:

Las siguientes indicaciones serán inaceptables:

a) Cualquier tipo de grieta superficial.

b) Exceso de risos, ranuras, solapes, crestas y valles abruptos.

c) Socavados con una profundidad mayor a 1/32” (1.0 mm) ó 10% del espesor de pared, en cualquier caso el menor,

adicionalmente los socavados no deberán exceder el espesor mínimo de fabricación requerido por la especificación

del material correspondiente.

d) Cualquier tipo de falta de fusión ó penetración (siempre y cuando exista acceso por la parte interior de la junta de la

soldadura).

e) Soldaduras con refuerzo (sobre-corona) mayor del permisible en la Tabla 1.

TABLA 1

Espesor del material (mm) Máximo espesor del refuerzo (mm)

Menor de 2.5 1.0

de 2.5 - 5.0 2.0

de 5.0 - 25.0 2.5

de 25.0 - 50.0 3.0

de 50.0 - 75.0 4.0

de 75.0 - 101.0 5.5

de 101.0 - 125.0 6.0

Mayor de 125.0 8.0

9.6 NRF-035-PEMEX-2012 – Sistema de Tubería en Plantas Industriales - Instalación y Pruebas.

Se debe seguir lo marcado en 9.4 de este procedimiento.

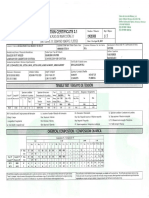

10.0 FORMATOS

Las soldaduras inspeccionadas visualmente serán registran en el formato de inspección visual de

soldadura No. F01AMC7.5-0

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

Rev. 3

PROCEDIMIENTO TÉCNICO PARA

Fecha rev. 09/04/16

INSPECCIÓN VISUAL DE SOLDADURAS.

Página 14 de 14

PROCEDIMIENTO P-AMC7.5-01

F01AMC7.5-01

INSPECCIÓN VISUAL DE SOLDADURAS

Proyecto: No. de Rep.:

Elemento: Hoja: De:

Tipo de soldadura Resultado

Clave

Numero Fecha de y diámetro W.P.S. Defecto y de la

Isométrico Material del

de Junta Ejecución utilizado localización

Soldador Inspección

BW FW Ø y wt

Observaciones NOMENCLATURAS:

B = Bueno

M = Malo

SE = Socavado Externo

TE = Traslape Entre Cordones

P = Poros

FS = Falta de Fusión

RE = Refuerzo Excesivo

Nivel II STN-TC-1A (Nombre y Firma) G = Grieta

MBD = Material Base Dañado

DOCUMENTO GENERADO COMO SOPORTE DEL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA

REGISTRO GENERADO POR EL PROCESO DE CONSTRUCCIÓN DE OBRA MECANICA.

También podría gustarte

- PET-OP-716 Liquidos PenetrantesDocumento28 páginasPET-OP-716 Liquidos PenetrantescastaldiAún no hay calificaciones

- 415375336-Procedimiento-de-inspeccion-Phased-Array-Asme-B31.3 MODIFICADODocumento22 páginas415375336-Procedimiento-de-inspeccion-Phased-Array-Asme-B31.3 MODIFICADOing.torrado89Aún no hay calificaciones

- Proc-Inspección VisualDocumento16 páginasProc-Inspección VisualJonatan ParedesAún no hay calificaciones

- Procedimiento Inspeccion Radiografica ASME VDocumento19 páginasProcedimiento Inspeccion Radiografica ASME VJuan Carlos Garcia DelgadoAún no hay calificaciones

- NS 001.22 O.T SGC Rev - An.0003 PC CangrejerasDocumento11 páginasNS 001.22 O.T SGC Rev - An.0003 PC CangrejerasAngel Nuñez HizoAún no hay calificaciones

- Ccmrp-050 - Procedimiento Ensayo PmiDocumento5 páginasCcmrp-050 - Procedimiento Ensayo PmiAlexander Angulo TobarAún no hay calificaciones

- 1.10 Procedimiento de Fabricacion y Montaje Nestle-ParishDocumento30 páginas1.10 Procedimiento de Fabricacion y Montaje Nestle-ParishjulioAún no hay calificaciones

- Inspección de Plataformas Marinas Fijas de AceroDocumento16 páginasInspección de Plataformas Marinas Fijas de AceroArturoHAún no hay calificaciones

- Montaje Ducto de BarraDocumento14 páginasMontaje Ducto de BarraBastian Villarroel Angel100% (1)

- GTI-IN-PT-001 - Rev 08 Procedimiento LP ASME V Art 6 2019Documento14 páginasGTI-IN-PT-001 - Rev 08 Procedimiento LP ASME V Art 6 2019Patricio HdzAún no hay calificaciones

- Pr-Tal-003 Procedimiento de Inspección Visual de SoldaduraDocumento18 páginasPr-Tal-003 Procedimiento de Inspección Visual de SoldaduraFrancisco Imaz100% (1)

- Procedimiento de Inspeccion Phased Array Asme B 31.3Documento22 páginasProcedimiento de Inspeccion Phased Array Asme B 31.3David Mestizo CONTROL CALIDAD Y MONTAJESAún no hay calificaciones

- LIN-C.20.004-1212-QPR-7501 Rev. 01 PROCEDIMIENTO DE CONTROL DIMENSIONALDocumento5 páginasLIN-C.20.004-1212-QPR-7501 Rev. 01 PROCEDIMIENTO DE CONTROL DIMENSIONALKevin GonzalesAún no hay calificaciones

- PTS Montaje Epc y BPCDocumento10 páginasPTS Montaje Epc y BPCHenry Olate100% (1)

- Fabricacion y Montaje de Cañeria Acero CarbonoDocumento15 páginasFabricacion y Montaje de Cañeria Acero CarbonoheryrojasAún no hay calificaciones

- RA-002-04-S036-8500-08-02-0009 Test FillDocumento9 páginasRA-002-04-S036-8500-08-02-0009 Test FillCésar Jhoncarlos Serrato GutierrezAún no hay calificaciones

- Procedimiento para END de SoldaduraDocumento7 páginasProcedimiento para END de SoldaduraCHRISTIAN TINEOAún no hay calificaciones

- PT-ASME B31.3 - 2020 Rev 0Documento11 páginasPT-ASME B31.3 - 2020 Rev 0Antonio VilchezAún no hay calificaciones

- PT-ASME SEC. V Rev 0Documento9 páginasPT-ASME SEC. V Rev 0Antonio VilchezAún no hay calificaciones

- MR MR P 01 - Habilitacion Estaciones Medicion R1Documento5 páginasMR MR P 01 - Habilitacion Estaciones Medicion R1luis olguinAún no hay calificaciones

- Tnd-pt-03 - Procedimiento Liquidos PT Asme 2017Documento19 páginasTnd-pt-03 - Procedimiento Liquidos PT Asme 2017Teresa CruzAún no hay calificaciones

- Especificación de Pruebas en SoldaduraDocumento5 páginasEspecificación de Pruebas en SoldaduraMartha Huaman GutierrezAún no hay calificaciones

- P-Obr-Ca-003. Control de Los Documentos y PlanosDocumento5 páginasP-Obr-Ca-003. Control de Los Documentos y PlanosindiraAún no hay calificaciones

- Venteos y Procesos de VenteosDocumento8 páginasVenteos y Procesos de VenteosBetho Chuquimia ZAún no hay calificaciones

- Montaje de TableroDocumento8 páginasMontaje de TableroAlfredo R Larez100% (2)

- 22004.sco-08 Inspeccion Visual de SoldaduraDocumento14 páginas22004.sco-08 Inspeccion Visual de SoldaduraAlberto Watkins100% (1)

- PET-OP-713 Inspeccion (Nivel I) VGE de Superestructura de Plataformas Marinas FijasDocumento33 páginasPET-OP-713 Inspeccion (Nivel I) VGE de Superestructura de Plataformas Marinas Fijascastaldi100% (1)

- Procedimiento de Instalacion de Fabricacion, Montaje y Aislamiento de Ductos de Aire AcondicionadoDocumento17 páginasProcedimiento de Instalacion de Fabricacion, Montaje y Aislamiento de Ductos de Aire AcondicionadoElvin Dante Vera VillanesAún no hay calificaciones

- Pu-022-04-S038-4100-08-02-0021 Preparacion de Superficie y Apl - Pintura - 0Documento21 páginasPu-022-04-S038-4100-08-02-0021 Preparacion de Superficie y Apl - Pintura - 0Miguel Velarde AlvaAún no hay calificaciones

- EJP PE-000 v1 PROCEDIMIENTO PARA IV DE SOLDADURADocumento11 páginasEJP PE-000 v1 PROCEDIMIENTO PARA IV DE SOLDADURANurUbSalAún no hay calificaciones

- Procedimiento de Inspeccion Por Tintes Penetrantes: Versión 0Documento12 páginasProcedimiento de Inspeccion Por Tintes Penetrantes: Versión 0Miguel Velarde AlvaAún no hay calificaciones

- Ns-001.22-O.t-Sgc-Rev - An.0001-Pc-Impermeabilización de CisternaDocumento16 páginasNs-001.22-O.t-Sgc-Rev - An.0001-Pc-Impermeabilización de CisternaAngel Nuñez HizoAún no hay calificaciones

- Registro de Inspeccion Por Inspeccion VisualDocumento3 páginasRegistro de Inspeccion Por Inspeccion VisualEduardo OreAún no hay calificaciones

- VT API 650-653 (Octubre 2010)Documento15 páginasVT API 650-653 (Octubre 2010)Gerardo Noe Sales MontesAún no hay calificaciones

- PAUT Procedimiento - AWS D1.5Documento31 páginasPAUT Procedimiento - AWS D1.5Sergio Luis Delgado Perez100% (2)

- CGS.09 Et P 009 - Rev.0Documento12 páginasCGS.09 Et P 009 - Rev.0Levantamientos La Bamba100% (1)

- PBVNT0250400 (Inspecciones SSOMA) REV 0 PDFDocumento27 páginasPBVNT0250400 (Inspecciones SSOMA) REV 0 PDFJose Jarol Mirano SoplaAún no hay calificaciones

- 4600021129-03350-PROSE-00017 Rev.0 Mantencion General - AprobadoDocumento32 páginas4600021129-03350-PROSE-00017 Rev.0 Mantencion General - Aprobadoluis rubilarAún no hay calificaciones

- PET-OP-1272 - Procedimiento para La Fabricación de Vigas de Tres Placas - Rev, 00Documento9 páginasPET-OP-1272 - Procedimiento para La Fabricación de Vigas de Tres Placas - Rev, 00Patsy Blanco ElorzaAún no hay calificaciones

- N14MS03-I1-PROMET-00000-PROCT05-0000-005 (Rev 0)Documento14 páginasN14MS03-I1-PROMET-00000-PROCT05-0000-005 (Rev 0)Guille Ignacio Acevedo SaezAún no hay calificaciones

- PTS Montaje y Conexionado de Tableros EléctricosDocumento10 páginasPTS Montaje y Conexionado de Tableros EléctricosHenry OlateAún no hay calificaciones

- Procedimiento de Trabajo No Conforme de Los Laboratorios de Masa Pesas y Balanzas y Volumen - v3 - Copia - ControladaDocumento14 páginasProcedimiento de Trabajo No Conforme de Los Laboratorios de Masa Pesas y Balanzas y Volumen - v3 - Copia - ControladaJasmin De la RosaAún no hay calificaciones

- NDT SETE-PROC-IND-MT-001 - Rev.15 (PARTICULAS MAGNETICAS HUMEDAS FLUORESCENTES)Documento23 páginasNDT SETE-PROC-IND-MT-001 - Rev.15 (PARTICULAS MAGNETICAS HUMEDAS FLUORESCENTES)Karen AguirreAún no hay calificaciones

- Especificación Técnica Estanques V1.0Documento21 páginasEspecificación Técnica Estanques V1.0césar vásquez osorioAún no hay calificaciones

- 41726-Q-PR-BK005 Procedimiento de Fabricacion de SKIDSDocumento12 páginas41726-Q-PR-BK005 Procedimiento de Fabricacion de SKIDSGianfranco Almanza OlórteguiAún no hay calificaciones

- PD I793719007 5inp 4515qac0002 R0Documento7 páginasPD I793719007 5inp 4515qac0002 R0Andrés DPAún no hay calificaciones

- PR-2710-CIV-03 Relleno y CompactaciónDocumento14 páginasPR-2710-CIV-03 Relleno y CompactaciónPaul David Pezo CespedesAún no hay calificaciones

- Pr-Tal-007 Procedimiento de Inspección Por Tintes PenetrantesDocumento24 páginasPr-Tal-007 Procedimiento de Inspección Por Tintes PenetrantesFrancisco ImazAún no hay calificaciones

- Radiografía Industrial API 650-ASME B31.3Documento40 páginasRadiografía Industrial API 650-ASME B31.3arturo vargas peña90% (10)

- Procedimiento de Prepración Superficial y PintadoDocumento16 páginasProcedimiento de Prepración Superficial y PintadoCHRISTIAN TINEOAún no hay calificaciones

- UT Procedimiento AWS D1.1Documento57 páginasUT Procedimiento AWS D1.1Christian Santillan75% (4)

- Procedimiento de Trabajo ProcesoDocumento7 páginasProcedimiento de Trabajo Procesosilverignaciohotmail.comAún no hay calificaciones

- Colocacion de Carpeta Asfaltica en CalienteDocumento15 páginasColocacion de Carpeta Asfaltica en CalienteFrank Guimaraes100% (1)

- Mpm-gpr-20c044-1000-P-po-xxxx (Montaje y Soldadura Termofusión Cañeria Hdpe) Ok CalidadDocumento22 páginasMpm-gpr-20c044-1000-P-po-xxxx (Montaje y Soldadura Termofusión Cañeria Hdpe) Ok CalidadMarck KollAún no hay calificaciones

- VT ProcedureDocumento34 páginasVT Procedureedgar100% (1)

- Gen Qua Fma 02 211 PDFDocumento18 páginasGen Qua Fma 02 211 PDFreyserAún no hay calificaciones

- PPS - sgc.PT.009 ProcedFabricSoportes RevADocumento16 páginasPPS - sgc.PT.009 ProcedFabricSoportes RevAMnl C.Aún no hay calificaciones

- Ensayo de Resistencia VidrioDocumento37 páginasEnsayo de Resistencia VidrioDavid NinaquispeAún no hay calificaciones

- PO-ENRI-06-03 CAMBIO DE SILLAS Rev 05Documento11 páginasPO-ENRI-06-03 CAMBIO DE SILLAS Rev 05Maestro Mayor Maestro MayorAún no hay calificaciones

- Mantenimiento de centros de transformación. ELEE0209De EverandMantenimiento de centros de transformación. ELEE0209Aún no hay calificaciones

- RI-DLZ-20200204 Screws With Interference PDFDocumento4 páginasRI-DLZ-20200204 Screws With Interference PDFDidier LZAún no hay calificaciones

- Explicacion SnellenDocumento17 páginasExplicacion SnellenTomas FermandoisAún no hay calificaciones

- BinderDocumento6 páginasBinderDidier LZAún no hay calificaciones

- 0027 66 D Ak 010000 001 01Documento1 página0027 66 D Ak 010000 001 01Didier LZAún no hay calificaciones

- Espec Pintura MittalDocumento5 páginasEspec Pintura MittalDidier LZAún no hay calificaciones

- Certificado Tubo Acero Al CarbonDocumento5 páginasCertificado Tubo Acero Al CarbonDidier LZAún no hay calificaciones

- C.7wy0.wh.24.20201-Z ZPS001 S01 R02Documento1 páginaC.7wy0.wh.24.20201-Z ZPS001 S01 R02Didier LZAún no hay calificaciones

- Catalogo Cables Media y Alta TensionDocumento44 páginasCatalogo Cables Media y Alta Tensionpedro perezAún no hay calificaciones

- WPQ Fcaw LafDocumento1 páginaWPQ Fcaw LafDidier LZAún no hay calificaciones

- C.7wy0.wh.24.20201-Z ZPS001 S01 R02Documento1 páginaC.7wy0.wh.24.20201-Z ZPS001 S01 R02Didier LZAún no hay calificaciones

- Manual Practico para Soldar y Supervisar Acero de RefuerzoDocumento69 páginasManual Practico para Soldar y Supervisar Acero de RefuerzoEnrique Moran M0% (1)

- Orthogonal Projection Onto Subspace Generated by Orthogonal List of Vectors Es PDFDocumento3 páginasOrthogonal Projection Onto Subspace Generated by Orthogonal List of Vectors Es PDFCarlos GarcíaAún no hay calificaciones

- Guia 7Documento2 páginasGuia 7David AndresAún no hay calificaciones

- Cinemagic Teoria PracticaDocumento8 páginasCinemagic Teoria PracticaHanna Cerecero GonzalezAún no hay calificaciones

- A1.1 Investigacion Jesus VazquezDocumento3 páginasA1.1 Investigacion Jesus Vazquezdelov36431Aún no hay calificaciones

- Examen Parcial - Semana 4 - ADRIANA CDocumento11 páginasExamen Parcial - Semana 4 - ADRIANA CJosé Luis Castillo AlonsoAún no hay calificaciones

- Taller Gestion EmpresarialDocumento107 páginasTaller Gestion Empresarialedwardcaqui100% (4)

- Uni2 Act10 Ana Alt DesDocumento2 páginasUni2 Act10 Ana Alt Descarolina loperaAún no hay calificaciones

- Ensayo La Ciencia Busca A DiosDocumento2 páginasEnsayo La Ciencia Busca A DiosJuan FontalvoAún no hay calificaciones

- Esquema Sistema Educativo Lomce (1) - 0Documento1 páginaEsquema Sistema Educativo Lomce (1) - 0Sophie FametvAún no hay calificaciones

- Sistema VestibularDocumento14 páginasSistema VestibularemilioAún no hay calificaciones

- FARMACOLOGÍADocumento20 páginasFARMACOLOGÍAJuan ARAún no hay calificaciones

- Manaties Dugongos PDFDocumento1 páginaManaties Dugongos PDFJessica Aurora Fernández AguileraAún no hay calificaciones

- Jose El Hijo de Un Pastor Llamado JacobDocumento40 páginasJose El Hijo de Un Pastor Llamado JacobANGIE MELISSA BUSTOS CRUZ100% (1)

- Semana 2Documento4 páginasSemana 2Luuis EstobanAún no hay calificaciones

- Ats Atlas CopcoDocumento7 páginasAts Atlas CopcoMILTON HERNANDO ROQUEAún no hay calificaciones

- Sermon 21 Negarse A Uno MismoDocumento2 páginasSermon 21 Negarse A Uno MismoGonzalo Xavier Celi AlmeidaAún no hay calificaciones

- Derivados Del Ácido PropiónicoDocumento10 páginasDerivados Del Ácido PropiónicoRosSNaranjoAún no hay calificaciones

- El Cuento de La AbuelaDocumento3 páginasEl Cuento de La AbuelaMariana SilvaAún no hay calificaciones

- ORACIÓN INICIAL Antes de Iniciar Reunión CatequistaDocumento2 páginasORACIÓN INICIAL Antes de Iniciar Reunión CatequistaCruz Guadalupe Raymundo CornejoAún no hay calificaciones

- Modelo de Formulación Clínica Conductual: (Muñoz-Martínez & Novoa-Gómez)Documento14 páginasModelo de Formulación Clínica Conductual: (Muñoz-Martínez & Novoa-Gómez)Heidy vanessa Beltrán tinjaca100% (1)

- Guia de La Obra TeatralDocumento2 páginasGuia de La Obra TeatralSILVIA GABRIELA SAENZ HUERTAAún no hay calificaciones

- ACOMSDocumento1 páginaACOMSNicolas CobosAún no hay calificaciones

- La Sagrada Biblia Vol 11-12Documento772 páginasLa Sagrada Biblia Vol 11-12PJ100% (1)

- Ficha Técnica Nº1-Pregunta Contextualizada - Diagnóstico FinancieroDocumento2 páginasFicha Técnica Nº1-Pregunta Contextualizada - Diagnóstico FinancieroCAMILO ANDRES NARVAEZ GONZALEZAún no hay calificaciones

- Millon II (2) Juan LunaDocumento21 páginasMillon II (2) Juan LunaJuan LunaAún no hay calificaciones

- ArbolesDocumento14 páginasArbolesJohan AliAún no hay calificaciones

- Sociales Unidad 1Documento4 páginasSociales Unidad 1Daniela isabel Rivas duarteAún no hay calificaciones

- Biodiversidad LambayequeDocumento12 páginasBiodiversidad LambayequeMariella Chanta GarcíaAún no hay calificaciones

- Actividad 1Documento8 páginasActividad 1JACASPAAún no hay calificaciones

- Artritis InfecciosaDocumento4 páginasArtritis InfecciosaMendez RonaldAún no hay calificaciones