Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sumadur FC HP - Español

Sumadur FC HP - Español

Cargado por

Haydé Miranda MantillaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sumadur FC HP - Español

Sumadur FC HP - Español

Cargado por

Haydé Miranda MantillaCopyright:

Formatos disponibles

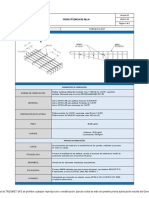

SUMADUR FC HP

Comp. A: 2740....

Comp. B: 27409000

INFORMACION SOBRE EL PRODUCTO 07/2019

DESCRIPCION DE PRODUCTO USOS RECOMENDADOS

SUMADUR FC HP es un revestimiento de dos componentes Para uso sobre superficies preparadas, tales como acero al

a base de resina epoxi modificada, curada con poliamida de carbono en ambientes de media agresividad:

secado rápido, pigmentado con fosfato de zinc como Parte externa de las tuberías;

inhibidor de corrosión. Puede ser aplicado directamente Estructuras metálicas;

sobre superficies de acero carbono, como primer, intermedio Válvulas;

y acabado. Hidrantes;

Alto espesor; Puentes;

Alto sólido; Parte externa de tanques;

Bajo VOC; Bombas;

Secado rápido, agiliza la productividad. Grúas.

Cumple la norma ISO 12944:2018, categoría C3

(M). No se recomienda para exposiciones a disolventes,

soluciones ácidos o servicios de inmersión.

CARACTERISTICAS DEL PRODUCTO

Acabado: Satinado Diluente recomendado: DILUENTE 908

Color: Gris 201 y Rojo Óxido. Otros colores, bajo consulta. Proporción de dilución: Hasta un 15% en volumen.

Nota: La cantidad de diluyente puede variar dependiendo de

Sólidos por peso de la mezcla,%: 88 ± 2 las condiciones ambientales durante la aplicación y el

equipo utilizado.

Sólidos por volumen de mezcla,%: 76 ± 2

Tiempo de secado: en el espesor de 200 micrómetros seca

Espesor seco recomendado: 100 a 300 micrómetros. 16 ºC 25 ºC 32 ºC

Nota: Para el color blanco, se recomienda un mínimo de 200 Al tacto: 1 hora 30 minutos 20 minutos

micrómetros. Libre de 3 horas 2 horas 1 horas

Rendimiento teórico por galón: 27 m² en el espesor seco Huella:

de 100 micrómetros. Manejo: 4 horas 3 horas 3 horas

Curado: 10 días 7 días 5 días

Importante: El rendimiento teórico se calcula sobre la base Los tiempos de secado dependen de la temperatura

del contenido de sólidos por volumen y no incluye factores ambiente y de la superficie, de la humedad relativa del aire y

de pérdida en la aplicación debido a irregularidades, del grosor de la película. En condiciones diferentes a la

rugosidad o porosidad de la superficie, forma de las piezas, normal, recomendamos consultar a la Asistencia Técnica de

método de aplicación, habilidad y técnica del aplicador, SW.

pérdidas de material durante la preparación, derrames,

salpicaduras, dilución más allá de lo especificado, Intervalo entre manos:

condiciones climáticas y capa excesiva de la película Cuando sea necesario aplicar una segunda capa o para la

aplicada. Considerar todas las pérdidas para calcular la aplicación de la capa posterior del producto recomendado

cantidad de tinta que se utilizará. en el esquema de pintura, deben observarse los intervalos

entre los tamaños mínimo y máximo indicados a

VOC (Método EPA 24): <140 g / L. continuación.

Peso aproximado por galón: Temperatura Mínimo Máximo

Componente A 5,860 kg 16ºC 4 horas 15 días

Componente B 5,820 kg 25°C 3 horas 10 días

32°C 2 horas 7 días

Vida útil de la mezcla: 2 horas a 25ºC. Si se supera el límite máximo indicado para la aplicación de

la capa posterior, es necesario lijar la superficie para obtener

Nota: La temperatura alta reduce la vida útil de la mezcla. la adherencia satisfactoria entre las capas.

Vida útil en stock: Resistencia al intemperismo:

Componente A 24 meses Como cualquier tinta epoxica, el SUMADUR FC HP sufre

Componente B 24 meses calcinación, cambio de brillo y color cuando se expone a la

Condiciones de almacenamiento: Conservar el material en radiación ultravioleta del sol, sin alterar las características

lata cerrada y bajo la intemperie y la humedad, a anticorrosivas originales.

temperaturas que no sobrepasen los 40ºC.

Resistencia al calor seco:

Proporción de mezcla en volumen: 1A: 1B Temperatura máxima de 120 ° C.

Nota: Los recubrimientos orgánicos pueden cambiar de

color cuando están expuestos al calor, a temperaturas

superiores a 60 ° C.

SUMADUR FC HP

Comp. A: 2740....

Comp. B: 27409000

INFORMACION SOBRE EL PRODUCTO 07/2019

PREPARACION DE LA SUPERFICIE CONDICIONES DE APLICACION

La superficie deberá estar íntegra y en condiciones Temperatura de la superficie:

perfectas. Es necesaria la remoción completa de aceites, Mínimo.................... 5ºC

polvos, grasas, suciedad, herrajes sueltos y materiales Máximo ................... 50ºC

extraños, para asegurar la adherencia satisfactoria.

Para quitar la grasa de la superficie use solución de La temperatura de la superficie deberá estar por lo menos

SUMACLEAN WB o paños limpios empapados en 3ºC arriba de la temperatura del punto de rocío.

DILUENTE 905. La preparación de superficie mínima

necesaria es chorro al metal casi blanco - estándar SSPC Temperatura de la superficie:

SP-10 / NACE. Mínimo.................... 5ºC

Máximo ................... 35ºC

Estándar visual: Sa 2 ½ Norma ISO 8501-1

Perfil de rugosidad: 50 a 60 micrómetros. Humedad relativa del aire: del 10% al 85%.

EQUIPOS PARA LA APLICACION INSTRUCCIONES PARA LA APLICACION

Los datos siguientes sirven como guía. Pueden utilizarse Mezcla:

equipos similares.Los cambios en las presiones y los Agite el contenido de cada uno de los componentes,

tamaños de las boquillas necesarias para mejorar las vigorosamente, si es posible con agitador mecánico.

características de la pulverización. Antes de la aplicación, Asegurarse de que ningún pigmento quede retenido en el

asegúrese de que los equipos y sus componentes estén fondo de la lata.

limpios y en las mejores condiciones. Purgue la línea de aire

comprimido para evitar la contaminación de la tinta. Añada el componente B al componente A, respetando la

relación de mezcla. Mezclar vigorosamente, si es posible con

Pistola airless: agitador mecánico.

Presión .................................. 5600 psi

Manguera .............................. ¼ "de diámetro interno Espere 15 minutos antes de la aplicación.

Boquilla .................................. de 0,013 "a 0,019"

Filtro...................................... malla 30 Añada el diluyente sólo después de que la mezcla de los dos

Dilución................................. hasta un 10% en volumen. componentes está completa.

Pistola convencional: Aplicación:

Pistola................................... JGA 502/3 DeVilbiss Reforzar todos los rincones vivos, grietas y cordones de

Boquilla de fluido.................. EX soldadura, para evitar fallos prematuros en estas áreas.

Funda de aire ........................ 704

Presión de atomización …... 60 psi Cuando se aplica por pulverización, haga una superposición

Presión en el tanque ............ 30 psi de 50% de cada pase de la pistola, para evitar que queden

Dilución.................................. hasta un 15% en volumen. áreas descubiertas y desprotegidas, terminando con traspaso

cruzado.

Brocha:

Utilizar brocha de 75 a 100 mm de ancho para superficies La excesiva dilución de la tinta puede afectar la formación y

más grandes y con 25 a 38 mm para tornillos, tuercas, el aspecto de la película y dificultar la obtención del espesor

cordones de soldadura y toca. especificado.

Dilución: si es necesario, hasta un 5% en volumen.

No aplique la tinta después de la vida útil de la mezcla.

* Rodillo:

Utilizar rodillos de lana de oveja o de lana sintética.

Dilución: No se recomienda.

* Nota: Aplicación a rodillo requiere mayor número de manos para

alcanzar el espesor recomendado.

Limpieza de los equipos: Utilizar DILUENTE 908.

También podría gustarte

- Memoria de Calculo de Oreja de Izaje Según ASME BTH-1Documento3 páginasMemoria de Calculo de Oreja de Izaje Según ASME BTH-1cesar janko quispeAún no hay calificaciones

- BT Inorganico de Zinc Rezinc DFT 900Documento3 páginasBT Inorganico de Zinc Rezinc DFT 900MaricelSoledadTorrijosZuñigaAún no hay calificaciones

- HT Epomar TTF 527Documento2 páginasHT Epomar TTF 527Saul Antayhua0% (1)

- Fasti Mastic 850Documento2 páginasFasti Mastic 850Javier Zea Macizo100% (6)

- BT Epomax HB 85 V06Documento2 páginasBT Epomax HB 85 V06Roberto ParionaAún no hay calificaciones

- Solicitud - Karen Zamora MirandaDocumento1 páginaSolicitud - Karen Zamora MirandaHaydé Miranda MantillaAún no hay calificaciones

- HT Epomax HB 85 V05Documento2 páginasHT Epomax HB 85 V05Freddy Taipe Cru75% (4)

- Ficha Técnica - Duraplate 301W PDFDocumento4 páginasFicha Técnica - Duraplate 301W PDFNelson Marcelo Vera MendozaAún no hay calificaciones

- 1.-PDS GALVOSIL 15670 es-MXDocumento2 páginas1.-PDS GALVOSIL 15670 es-MXFredy Xavier DomínguezAún no hay calificaciones

- Especificaciones Tecnicas Macropoxy 851Documento4 páginasEspecificaciones Tecnicas Macropoxy 851manuelaliechevarriarosas100% (2)

- Duraplate UHSDocumento4 páginasDuraplate UHSDaisy Reyna PadillaAún no hay calificaciones

- 3.3 Iponlac Primer PDFDocumento4 páginas3.3 Iponlac Primer PDFkoyiatAún no hay calificaciones

- Astm A 780-93aDocumento9 páginasAstm A 780-93avargas28100% (1)

- Astm d2657 07enes PDFDocumento7 páginasAstm d2657 07enes PDFRene CALLIRI MAQUERAAún no hay calificaciones

- 11 Ava. Semana Lípidos-Isomería Óptica 1Documento30 páginas11 Ava. Semana Lípidos-Isomería Óptica 1Camila Ñiquen Pareja0% (1)

- Ficha Tecninca PinturaDocumento2 páginasFicha Tecninca PinturaFavio Andre Flores Palomino100% (1)

- Sumadur FC HS Plus - EsDocumento2 páginasSumadur FC HS Plus - EscesarAún no hay calificaciones

- HDS DiluyenteDocumento4 páginasHDS Diluyentefclp16Aún no hay calificaciones

- FT E11300P Epolon300LTDocumento4 páginasFT E11300P Epolon300LTFrancisco Silva ToledoAún no hay calificaciones

- Sumatane 355 PDFDocumento2 páginasSumatane 355 PDFSidnei Todt de Carvalho100% (1)

- FT Rethane 650Documento5 páginasFT Rethane 650Erick Parrap ParadaAún no hay calificaciones

- Epomax HB 85 Gris Ral 7035 Certificado de CalidadDocumento1 páginaEpomax HB 85 Gris Ral 7035 Certificado de CalidadFreddy Taipe CruAún no hay calificaciones

- Recmastic 870 HSHBDocumento2 páginasRecmastic 870 HSHBHector Suarez100% (1)

- Macropoxy 851Documento4 páginasMacropoxy 851Luis Miguel Cervantes Huanca100% (1)

- Deterjet 20Documento1 páginaDeterjet 20lualtovenAún no hay calificaciones

- Tabla 5.1.1: Dimensiones Tubería HDPE-Duratec PE 100 (Norma ISO 4427)Documento2 páginasTabla 5.1.1: Dimensiones Tubería HDPE-Duratec PE 100 (Norma ISO 4427)Gilberto Gutierrez Gutierrez100% (1)

- Detergente Galvanizado X80-1Documento2 páginasDetergente Galvanizado X80-1Cristian TapiaAún no hay calificaciones

- Esmalte Epoxico KBDocumento2 páginasEsmalte Epoxico KBCinthia CarranzaAún no hay calificaciones

- Procedimientos Instructivos de Caldereria y SoldaduraDocumento17 páginasProcedimientos Instructivos de Caldereria y SoldaduraSantiago GomezAún no hay calificaciones

- Hoja Técnica ANDINA MASTIC FINISH 900Documento5 páginasHoja Técnica ANDINA MASTIC FINISH 900William Garcia MazaAún no hay calificaciones

- Cor Cote HCR (FF) FinalDocumento4 páginasCor Cote HCR (FF) Finalchucho chuchoAún no hay calificaciones

- b.Z01620P - Fast Zinc ReinforcedDocumento2 páginasb.Z01620P - Fast Zinc ReinforcedVictor Hugo Bustos Beltran100% (5)

- 3.5 Macropoxy 850Documento4 páginas3.5 Macropoxy 850WILSONAún no hay calificaciones

- MSDS Genox 383Documento1 páginaMSDS Genox 383Jesús García67% (3)

- HT Rethane Hs 650 Rev0220Documento2 páginasHT Rethane Hs 650 Rev0220Roģêř CołâņâAún no hay calificaciones

- Ft-106 Golmastic 850 HSHBDocumento2 páginasFt-106 Golmastic 850 HSHBCRISTIAN LIZARASO PÉREZ100% (1)

- Coal-Tar Epoxico C200 PDFDocumento3 páginasCoal-Tar Epoxico C200 PDFMiguel YanezAún no hay calificaciones

- Procedimiento Fabricación y Montaje de TanqueDocumento7 páginasProcedimiento Fabricación y Montaje de TanquemvelarenasAún no hay calificaciones

- Astm 6677Documento4 páginasAstm 6677Alejandro 20Aún no hay calificaciones

- FORMATO ESPESORES PinturaDocumento2 páginasFORMATO ESPESORES PinturaRoberto Plero100% (2)

- Pintura de Acabado - Ultramastic - 850 - HSHBDocumento2 páginasPintura de Acabado - Ultramastic - 850 - HSHBrooseveltAún no hay calificaciones

- Recmastic 870 HSHBDocumento2 páginasRecmastic 870 HSHBCARLAAún no hay calificaciones

- Diluyente P30Documento1 páginaDiluyente P30Ttito Alexis Dante75% (4)

- Esmalte Epoxico JetDocumento2 páginasEsmalte Epoxico JetJuber Castro VillazanaAún no hay calificaciones

- HT Auropoxi 50Documento3 páginasHT Auropoxi 50Rocio Gutierrez SinchiAún no hay calificaciones

- Ficha Técnica Rejillas TIPO T-100X30 DE 1X3 - 16Documento1 páginaFicha Técnica Rejillas TIPO T-100X30 DE 1X3 - 16DIANA PERDOMOAún no hay calificaciones

- MSDS 85675 Preparado El 85671Documento9 páginasMSDS 85675 Preparado El 85671egomoAún no hay calificaciones

- 3.1 Duraplate UHS TS PDFDocumento4 páginas3.1 Duraplate UHS TS PDFAdrián Gómez León100% (2)

- Ficha Tecnica Speed Blast Escoria de Cobre 6-50 10-50 20-50Documento13 páginasFicha Tecnica Speed Blast Escoria de Cobre 6-50 10-50 20-50JR RZAún no hay calificaciones

- Tabla de Empaque Esparragos y TorqueDocumento1 páginaTabla de Empaque Esparragos y Torqueandreazuv100% (1)

- 2.1 Sumaterm 3917Documento4 páginas2.1 Sumaterm 3917Mariela Tabata Calizaya ChipanaAún no hay calificaciones

- Cert. Calidad Primer Gris, BlancoDocumento4 páginasCert. Calidad Primer Gris, BlancoGabriel CornejoAún no hay calificaciones

- Jethane 650 HsDocumento2 páginasJethane 650 HsAnonymous 9N0VnXAún no hay calificaciones

- Tornillo Autoperforante Cab - Hex. C/Gol - Goma: Ficha TecnicaDocumento1 páginaTornillo Autoperforante Cab - Hex. C/Gol - Goma: Ficha TecnicaLuis CarlosAún no hay calificaciones

- 6.3 Zinc Clad IV PEDocumento4 páginas6.3 Zinc Clad IV PEArnaldoAún no hay calificaciones

- Sumadur FC HPDocumento2 páginasSumadur FC HPluisalberto44Aún no hay calificaciones

- Ficha Tecnica Sumadur FC HPDocumento2 páginasFicha Tecnica Sumadur FC HPhdcghumanoAún no hay calificaciones

- PDS Hempadur Multi-Strength GF 35870 es-ES PDFDocumento2 páginasPDS Hempadur Multi-Strength GF 35870 es-ES PDFAlex RiquelmeAún no hay calificaciones

- Pds Es Oct2015Documento3 páginasPds Es Oct2015Manuel CastanonAún no hay calificaciones

- Pds Hempadur 17630 Es-EsDocumento3 páginasPds Hempadur 17630 Es-Eswilfran villegasAún no hay calificaciones

- Pds Hempadur Zinc 17360 Es-EsDocumento2 páginasPds Hempadur Zinc 17360 Es-EsGuillermo JiménezAún no hay calificaciones

- Sumadur FC HsDocumento2 páginasSumadur FC HsBENCHMARKING REPRESENTAÇÕESAún no hay calificaciones

- Sumadur FC HS PDFDocumento2 páginasSumadur FC HS PDFsidneidecarvalhoAún no hay calificaciones

- Pasos Semana 2 Tesis 2 Ingenieria CivilDocumento11 páginasPasos Semana 2 Tesis 2 Ingenieria CivilHaydé Miranda MantillaAún no hay calificaciones

- Tesis I - Proyecto de InvestigacionDocumento7 páginasTesis I - Proyecto de InvestigacionHaydé Miranda MantillaAún no hay calificaciones

- Modelo de Informe de Pr+ícticas Pre ProfesionalesDocumento4 páginasModelo de Informe de Pr+ícticas Pre ProfesionalesJuan MoreAún no hay calificaciones

- EjercicioDocumento13 páginasEjercicioHaydé Miranda MantillaAún no hay calificaciones

- Producto Académico Sesión 01 WILFREDO IBAÑEZDocumento19 páginasProducto Académico Sesión 01 WILFREDO IBAÑEZHaydé Miranda MantillaAún no hay calificaciones

- Solicitud Neira Quinde MilianDocumento1 páginaSolicitud Neira Quinde MilianHaydé Miranda MantillaAún no hay calificaciones

- Planificador Personal. Metodologia RIVERA SANCHEZ RENZODocumento3 páginasPlanificador Personal. Metodologia RIVERA SANCHEZ RENZOHaydé Miranda MantillaAún no hay calificaciones

- Alzamora Cuenca Planeamiento PorvenirDocumento147 páginasAlzamora Cuenca Planeamiento PorvenirHaydé Miranda MantillaAún no hay calificaciones

- Resumen y Planificador Personal. Rivera Sanchez Renzo, 000126188Documento5 páginasResumen y Planificador Personal. Rivera Sanchez Renzo, 000126188Haydé Miranda MantillaAún no hay calificaciones

- Indice Vivienda Unifamiliar - Proyecto Ejecucion (08-08-11)Documento6 páginasIndice Vivienda Unifamiliar - Proyecto Ejecucion (08-08-11)Haydé Miranda MantillaAún no hay calificaciones

- Limites y Accebilidad (Micro y Macro)Documento2 páginasLimites y Accebilidad (Micro y Macro)Haydé Miranda MantillaAún no hay calificaciones

- S Tal Gym Gen Civ PRD 0073Documento26 páginasS Tal Gym Gen Civ PRD 0073Haydé Miranda MantillaAún no hay calificaciones

- S Tal Gym Gen Civ PRD 0007 - 02Documento12 páginasS Tal Gym Gen Civ PRD 0007 - 02Haydé Miranda MantillaAún no hay calificaciones

- Gestión Logística-Unidad I (Sem 1) 2020Documento20 páginasGestión Logística-Unidad I (Sem 1) 2020Haydé Miranda MantillaAún no hay calificaciones

- FIQ-GPL-PEA-01-Guia de Practica de LaboratoriosDocumento45 páginasFIQ-GPL-PEA-01-Guia de Practica de LaboratorioslizAún no hay calificaciones

- SGP Gfip Es Esp 002Documento157 páginasSGP Gfip Es Esp 002Miguel Angel Umanzor OlivasAún no hay calificaciones

- Procedimiento de Limpieza y Desinfeccion PLLDocumento12 páginasProcedimiento de Limpieza y Desinfeccion PLLLiliana Gallardo Ardiles100% (1)

- R - GMC - 15-10 MERCOSUR REG TEC COLORANTES EN ENVASES Y EQUIPAMIENTOS PLASTICOSDocumento6 páginasR - GMC - 15-10 MERCOSUR REG TEC COLORANTES EN ENVASES Y EQUIPAMIENTOS PLASTICOSMaria DelCarmen Quispe ChávezAún no hay calificaciones

- DESCRIPCION DEL PRODUCTO Filete de Tilapia Docx - 1Documento5 páginasDESCRIPCION DEL PRODUCTO Filete de Tilapia Docx - 1Victor Fernando RojasAún no hay calificaciones

- Informe Laboratorio Experiencia N°16Documento8 páginasInforme Laboratorio Experiencia N°16Adriana PeraltaAún no hay calificaciones

- DSTF 05Documento35 páginasDSTF 05johnathan TabareAún no hay calificaciones

- Capítulo 21 - Fisiología Del EritrocitoDocumento14 páginasCapítulo 21 - Fisiología Del EritrocitoEnery FloresAún no hay calificaciones

- Abrillantador de MueblesDocumento8 páginasAbrillantador de MueblesegarciachAún no hay calificaciones

- Catalago Atomy Colombia (1) - NUEVODocumento56 páginasCatalago Atomy Colombia (1) - NUEVODIANA CONTRERASAún no hay calificaciones

- Hoja de Seguridad - ACIDET FOM 500Documento12 páginasHoja de Seguridad - ACIDET FOM 500pedroAún no hay calificaciones

- 9 Cuestionario Alcoholes y Fenoles Sin RespuestasDocumento4 páginas9 Cuestionario Alcoholes y Fenoles Sin RespuestasRoger Jhosmar Soliz ArispeAún no hay calificaciones

- Carga de Pletinas de Cobre, Segãºn DIN 43671 PDFDocumento2 páginasCarga de Pletinas de Cobre, Segãºn DIN 43671 PDFLuis LBAún no hay calificaciones

- UNIDAD 5 - Qca - Analitica I - IngDocumento17 páginasUNIDAD 5 - Qca - Analitica I - IngJuan Pablo Sará FoncecaAún no hay calificaciones

- Desastre Bhopal Presentacion Original 1Documento19 páginasDesastre Bhopal Presentacion Original 1Estefania FonsecaAún no hay calificaciones

- Cotización Proyecto Clima Torre 2Documento6 páginasCotización Proyecto Clima Torre 2JavieraRodríguezVallejosAún no hay calificaciones

- TerpenosDocumento2 páginasTerpenosjbermudezAún no hay calificaciones

- Respiracion CelularDocumento24 páginasRespiracion CelularRicardo HernándezAún no hay calificaciones

- Reporte de EhusDocumento10 páginasReporte de EhusAgüita De CocoAún no hay calificaciones

- Ecologia TifDocumento2 páginasEcologia TifRaul Córdova MermaAún no hay calificaciones

- Q - M1 - La Materia PDFDocumento7 páginasQ - M1 - La Materia PDFana lauraAún no hay calificaciones

- Mineralogia Quimica Termina Trabajo 1Documento46 páginasMineralogia Quimica Termina Trabajo 1Zander BenmarAún no hay calificaciones

- DUCTILIDAD Y PENETRACION DE LOS MATERIALES ASFALTICOS Ensayo 8Documento6 páginasDUCTILIDAD Y PENETRACION DE LOS MATERIALES ASFALTICOS Ensayo 8Ayda Mile EspañaAún no hay calificaciones

- Tornillos Sin Fin Mas Teoria y TablasDocumento23 páginasTornillos Sin Fin Mas Teoria y Tablaschristian yauri orconiAún no hay calificaciones

- Evaluación de Atmosferas Peligrosas Cap 2 NOVIEMBRE 2008Documento33 páginasEvaluación de Atmosferas Peligrosas Cap 2 NOVIEMBRE 2008omar rivasAún no hay calificaciones

- Factor SulfactanteDocumento5 páginasFactor SulfactanteSofia AguirreAún no hay calificaciones

- Fase 3 Grupo 337Documento11 páginasFase 3 Grupo 337Johan DiazAún no hay calificaciones

- Ley de Velocidad en Funcion de La Conversión SD2022Documento22 páginasLey de Velocidad en Funcion de La Conversión SD2022Gómez López Ángel DamiánAún no hay calificaciones