Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Taller Practico Entrega 2 - L

Cargado por

Cami GuzmanTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Taller Practico Entrega 2 - L

Cargado por

Cami GuzmanCopyright:

Formatos disponibles

POLITECNICO GRANCOLOMBIANO

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

DISTRIBUCION DE PLANTA

TALLER PRACTICO – ENTREGA 2

Este taller práctico está compuesto por tres entregas:

Entrega 2: Proceso Productivo

El proceso productivo del jugo de naranja que maneja la empresa es el siguiente:

1. Recepción y almacenamiento de materia prima (MP): el almacenamiento de las

naranjas debe hacerse en un lugar fresco de humedad media y evitar mucho

peso sobre el fruto. El almacenamiento no debe superar 15 días. En caso de

requerirse mayor tiempo de almacenaje, debe ser bajo refrigeración y en

condiciones de humedad controlada.

2. Transporte a la zona de lavado e inspección: se transportan las naranjas al área

de lavado mediante una banda transportadora. Durante el recorrido se realiza

una inspección visual donde se desechan las naranjas que no cumplen los

requisitos para su industrialización, es decir las que son demasiado maduras,

están golpeadas o tienen algún otro defecto.

3. Lavado y cepillado: la banda lleva las naranjas a la operación de lavado, que se

realiza en un tanque que recibe chorros de agua a presión desde diferentes

ángulos. El lavado permite eliminar agentes extraños y otros microorganismos.

La fruta pasa a la segunda sección de lavado, donde se pasa sobre un tren de

cepillos con regadera de agua, para terminar la limpieza de la superficie de la

fruta.

4. Transporte al área de triturado: el transporte de las naranjas al área de triturado

se hace mediante un transportador para los procesos de extracción, refinado e

inspección.

5. Extracción: las naranjas se llevan a extractores/prensas en forma de cono con

paredes perforadas por donde escurre el jugo. Al disminuir el volumen de cono,

la fruta va siendo comprimida, aplastándola completamente exprimiendo el jugo

de las naranjas, mientras la cáscara, huesos y la pulpa salen por el diámetro

reducido del cono; también se eliminan los aceites, un potencial producto

secundario.

6. Refinado: el jugo obtenido en el extractor se bombea hacia un refinador/colador

donde se separa el bagazo y la semilla que pudo haber arrastrado el jugo. La

refinación se puede realizar con una máquina tamizadora.

7. Inspección de contenidos y control de calidad: en esta actividad se verifican los

contenidos de azúcar y ácidos del jugo.

8. Transporte a la zona de concentrado: transporte del producto al proceso de

pasteurización y enfriamiento.

POLITECNICO GRANCOLOMBIANO

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

DISTRIBUCION DE PLANTA

TALLER PRACTICO – ENTREGA 2

Desde el paso 9 se utilizan máquinas automatizadas. La máquina de

concentrado (procesos de pasteurización y enfriamiento), maneja una tasa

equivalente de 4500 botellas/hora, con una eficiencia del 95 % y una

disponibilidad del 96 % del tiempo por mantenimientos. En el proceso de

pasteurización se desperdicia un 8 % del producto.

9. Pasteurización: se realiza a altas temperaturas en corto tiempo, proceso que

inactiva las enzimas.

10. Enfriamiento: se enfría el jugo para que se regule su temperatura a temperatura

ambiente para facilitar su manejo y empaque final. El enfriado se realiza

rociándole agua al producto o sumergiéndolo en ella.

11. Transporte a la zona de embotellado: transporte del jugo pasteurizado a la línea

de embotellado, los envases plásticos se integran a la línea mediante una banda

transportadora.

12. Embotellado: el jugo se vierte automáticamente por una máquina, mientras las

botellas pasan por la banda transportadora; al finalizar la línea de embotellado,

las botellas son tapadas.

En el embotellado, la maquina tiene una tasa de producción de 8000

botellas/hora, una eficiencia del 90 % y una disponibilidad del 94 % por

mantenimientos programados o paradas.

13. Transporte al área de etiquetado y empaquetado: el producto se transporta por

medio de un montacargas al área de etiquetado y empaquetado.

14. Etiquetado y empaquetado: el producto es etiquetado y empacado en cajas de

cartón.

La máquina de etiquetado y empacado tiene una tasa de 18.000 unidades/hora,

una eficiencia del 93% y una disponibilidad del 98% por mantenimientos y

paradas no programadas.

15. Transporte a la bodega de producto terminado (PT): el producto final se

transporta por medio de montacargas al almacén de producto terminado.

16. Bodega del producto terminado (PT): el producto terminado es almacenado en

cajas dentro de estibas, quedando listo para su distribución.

POLITECNICO GRANCOLOMBIANO

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

DISTRIBUCION DE PLANTA

TALLER PRACTICO – ENTREGA 2

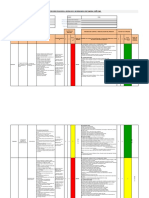

Análisis del caso:

1. Teniendo en cuenta la anterior información realice un diagrama de flujo de

proceso e identifique las zonas/áreas implicadas en el proceso.

2. Tenga en cuenta la siguiente información adicional para realizar los cálculos

planteados.

La empresa maneja una unidad de empaque único de 500 cc, debido a ello, para

poder cumplir la demanda de 16.360 toneladas/año, se necesitaría producir

16.360.000 kg/año, tener en cuenta la relación de 1 kg = 1000 cc para los

requerimientos de numero de envases.

Por otro lado, la planta estará operativa 7,5 horas al día durante 320 días al año; se

estima el ausentismo laboral del 2,1 % del tiempo total, y se les debe conceder a

los trabajadores un 5,3% de su tiempo para las necesidades personales y fatiga.

Considerando las operaciones detalladas del proceso que se desarrollan en una

secuencia de producción tipo lineal, estime el requerimiento de máquinas, y la

cantidad de unidades iniciales, para las máquinas de procesos automatizados

especificados anteriormente (tasas de producción, eficiencia y disponibilidad).

Realice el cálculo del número de máquinas requerido para la operación

automatizada.

Considere los 3 pasos vistos en el cálculo de numero de máquinas y realice el

proceso asumiendo que las máquinas de concentrado, embotellado y etiquetado

están en una secuencia lineal.

También podría gustarte

- LoveInTheAir PDFDocumento638 páginasLoveInTheAir PDFIfny Hudgson100% (7)

- Alineacion Balanceo Suspension y Direccion Automotriz ModuloDocumento86 páginasAlineacion Balanceo Suspension y Direccion Automotriz ModuloLu Rodriguez HuamanAún no hay calificaciones

- Proceso de Produccion de Jugo de NaranjaDocumento12 páginasProceso de Produccion de Jugo de NaranjaCristian Smith SAún no hay calificaciones

- Check List de VolqueteDocumento1 páginaCheck List de Volqueteronald edwin mattos estradaAún no hay calificaciones

- Arbol de Problemas y ObjetivosDocumento4 páginasArbol de Problemas y ObjetivosOrlando Enrique Fernandez Donado100% (2)

- Proyecto Simulación PolitécnicoDocumento3 páginasProyecto Simulación Politécnicofbh9933% (3)

- Cubicaje TareaDocumento31 páginasCubicaje TareaCarmen Patricia Guzman ContrerasAún no hay calificaciones

- Entrega 2 Física de PlantasDocumento12 páginasEntrega 2 Física de PlantasAlejo Àvila100% (1)

- 3 Entrega Fisica de PlantasDocumento15 páginas3 Entrega Fisica de PlantasDFSFDAún no hay calificaciones

- Examen Parcial - Semana 4 Gestion de Transporte y DistribucionDocumento10 páginasExamen Parcial - Semana 4 Gestion de Transporte y Distribucionjonas bayonaAún no hay calificaciones

- Proyecto Pulpa de FrutasDocumento22 páginasProyecto Pulpa de Frutassofiadlt11Aún no hay calificaciones

- Entrega Final Semana 7 Modulo de Enfasis (Empaque y Manejo de Materiales)Documento6 páginasEntrega Final Semana 7 Modulo de Enfasis (Empaque y Manejo de Materiales)HECTOR EDUARDO AREVALOAún no hay calificaciones

- Comentario de Un Plano UrbanoDocumento1 páginaComentario de Un Plano UrbanoLyjAún no hay calificaciones

- Formas de Propiedad y Posesión de EmbarcacionesDocumento13 páginasFormas de Propiedad y Posesión de Embarcacioneskaterin portugal arellanoAún no hay calificaciones

- Gestion de TransporteDocumento4 páginasGestion de TransporteLaura Medina0% (1)

- Distribucion en Planta 1 Entrega-1Documento34 páginasDistribucion en Planta 1 Entrega-1JOHNAún no hay calificaciones

- Trabajo Colaborativo Getion de Transporte y DistribucionDocumento5 páginasTrabajo Colaborativo Getion de Transporte y DistribucionJUAN CARLOS PEDRAZA PEREZAún no hay calificaciones

- SEGUNDA ENTREGA Distribucion de PlantasDocumento6 páginasSEGUNDA ENTREGA Distribucion de PlantasGustavo Adolfo Meneses Reyes0% (1)

- Apertura de Un Centro de DistribuciónDocumento8 páginasApertura de Un Centro de DistribuciónjonathanAún no hay calificaciones

- Aporte Del Punto 4Documento2 páginasAporte Del Punto 4Fausto Valencia100% (1)

- T.C Entrega 3 Semana 7 Gestion Logistica - Empresa M&C-1Documento39 páginasT.C Entrega 3 Semana 7 Gestion Logistica - Empresa M&C-1Robinson Vacca PeñaAún no hay calificaciones

- Entrega Semana 3 Gestión de Transporte y DistribuciónDocumento5 páginasEntrega Semana 3 Gestión de Transporte y DistribuciónFerney LatinoAún no hay calificaciones

- 3ra Entrega P.industriales Politecnico GrancolombianoDocumento3 páginas3ra Entrega P.industriales Politecnico Grancolombianosandy lorena cometta uribeAún no hay calificaciones

- Primera Entrega Distribución de Planta.Documento7 páginasPrimera Entrega Distribución de Planta.edsuquin50% (2)

- Trabajo Colaborativo - Tercera EntregaDocumento8 páginasTrabajo Colaborativo - Tercera EntregaCamila Alejandra Rodríguez CuellarAún no hay calificaciones

- Parcial Final AutomatizacionDocumento12 páginasParcial Final AutomatizaciondanielaAún no hay calificaciones

- Entrega 1 - SimulaciónDocumento15 páginasEntrega 1 - SimulaciónAlexandra Barreto VianaAún no hay calificaciones

- Entrega 1 Trabajo ColaborativoDocumento5 páginasEntrega 1 Trabajo Colaborativoanon_6360868010% (1)

- Parcial 1gestion TrasporteDocumento13 páginasParcial 1gestion Trasporteoswaldo Diaz100% (1)

- Trabajo Colaborativo Organizacion y MetodosDocumento42 páginasTrabajo Colaborativo Organizacion y MetodosGINA ALEJANDRA GUZMAN SALAZARAún no hay calificaciones

- Proyecto Grupal Segunda Entrega Compras y AprovisionamientoDocumento9 páginasProyecto Grupal Segunda Entrega Compras y AprovisionamientoalexanderAún no hay calificaciones

- Parcial 1 Gerencia ProduccionDocumento14 páginasParcial 1 Gerencia ProduccionIvan Amaya Barreto100% (13)

- Fisica de Plantas Entrega 3Documento14 páginasFisica de Plantas Entrega 3AD SolucionesAún no hay calificaciones

- Primera Entrega Gestion TransporteDocumento6 páginasPrimera Entrega Gestion TransporteLissethe MorenoAún no hay calificaciones

- Proyecto Grupal Fisica IIDocumento31 páginasProyecto Grupal Fisica IIJorgeAún no hay calificaciones

- Parcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Fisica de Plantas - (Grupo b01)Documento7 páginasParcial - Escenario 4 - Segundo Bloque-Teorico - Practico - Fisica de Plantas - (Grupo b01)wiston henry gomez garciaAún no hay calificaciones

- 3-Entrega Proyecto PDFDocumento15 páginas3-Entrega Proyecto PDFAnderson Murcia100% (2)

- Examen Final - Semana 8 - GDocumento10 páginasExamen Final - Semana 8 - GAndresGarcia100% (1)

- Proyecto Empaques y Manejo de Materiales Primera Entrega PDFDocumento10 páginasProyecto Empaques y Manejo de Materiales Primera Entrega PDFELKINAún no hay calificaciones

- Trabajo Fisica de Plantas Primera EntregaDocumento10 páginasTrabajo Fisica de Plantas Primera EntregajenniAún no hay calificaciones

- Gestion de Transporte Caso Bambi Primer EntregaDocumento16 páginasGestion de Transporte Caso Bambi Primer EntregaLuis67% (6)

- Plantilla Primera Entrega Simulación FinalDocumento14 páginasPlantilla Primera Entrega Simulación FinalAndrea JimenezAún no hay calificaciones

- Unidad 1 Semana5 Entrega 2 Distribución de PlantasDocumento17 páginasUnidad 1 Semana5 Entrega 2 Distribución de PlantasXiomara RestrepoAún no hay calificaciones

- Primera Entrega SimulacionDocumento9 páginasPrimera Entrega SimulacionDianis Lup MaldonadoAún no hay calificaciones

- Proyecto Empaques 3Documento9 páginasProyecto Empaques 3Fabian Malagon100% (2)

- Trabajo Colaborativo SimulacionDocumento4 páginasTrabajo Colaborativo SimulacionyeseniaAún no hay calificaciones

- Entrega Final Fisica 2 PDFDocumento18 páginasEntrega Final Fisica 2 PDFJonathanEsticPAún no hay calificaciones

- Examen Final - Semana 8 - INV - SEGUNDO BLOQUE-GESTION DE TRANSPORTE Y DISTRIBUCION - (GRUPO4) PDFDocumento14 páginasExamen Final - Semana 8 - INV - SEGUNDO BLOQUE-GESTION DE TRANSPORTE Y DISTRIBUCION - (GRUPO4) PDFK-vrto MartinezAún no hay calificaciones

- Segunda Entrega G. TransporteDocumento17 páginasSegunda Entrega G. TransporteVanesa Moscoso CasasAún no hay calificaciones

- Termodinamica 3Documento1 páginaTermodinamica 3carlos juanAún no hay calificaciones

- Entrega de Producción 2Documento4 páginasEntrega de Producción 2K'ren D'yana Sanchez SuarezAún no hay calificaciones

- Gestion de Transporte Evaluacion Final - Escenario 8Documento12 páginasGestion de Transporte Evaluacion Final - Escenario 8ADRIAN GARCIAAún no hay calificaciones

- Taller FinancieroDocumento2 páginasTaller FinancieroGomez Valderrama Andres100% (1)

- Parcial 1Documento7 páginasParcial 1CristianAndresGinzalezFierroAún no hay calificaciones

- IVYMbSjUbHx0P9Jg - 80SitTSkcH-Mp3WC-Informe Técnico Del Diseño de Un Sistema de Protección HidráulicoDocumento6 páginasIVYMbSjUbHx0P9Jg - 80SitTSkcH-Mp3WC-Informe Técnico Del Diseño de Un Sistema de Protección HidráulicoJuan DiegoAún no hay calificaciones

- Entrega Final - Gestion de Transporte y DistribuccionDocumento11 páginasEntrega Final - Gestion de Transporte y DistribuccionAlfredo Pasiminio ForeroAún no hay calificaciones

- Examen Parcial - Semana 4 - INV - SEGUNDO BLOQUE-SCHEDULING E INVENTARIOS - (GRUPO1)Documento8 páginasExamen Parcial - Semana 4 - INV - SEGUNDO BLOQUE-SCHEDULING E INVENTARIOS - (GRUPO1)JONYAún no hay calificaciones

- Anexo 1 ProyectoDocumento3 páginasAnexo 1 ProyectoMoises QuinteroAún no hay calificaciones

- Distribucion de Planta - Segunda EntregaDocumento9 páginasDistribucion de Planta - Segunda Entregaesneda.hortaAún no hay calificaciones

- Distribucion de Planta - Segunda EntregaDocumento9 páginasDistribucion de Planta - Segunda Entregaesneda.hortaAún no hay calificaciones

- Flujo Del Proceso de Producción en Una Escala de Pequeña EmpresaDocumento10 páginasFlujo Del Proceso de Producción en Una Escala de Pequeña EmpresaRkd ScrinycrashAún no hay calificaciones

- Pascual Boing Es Una Compañía Refresquera MexicanaDocumento5 páginasPascual Boing Es Una Compañía Refresquera MexicanaAbryll SnchzAún no hay calificaciones

- Reigenieria de Dominus S.ADocumento12 páginasReigenieria de Dominus S.Akarla sandovalAún no hay calificaciones

- Conserva de EsparragoDocumento32 páginasConserva de EsparragoAlvaro Diego Vizarreta OlaecheaAún no hay calificaciones

- Evidencia 4Documento9 páginasEvidencia 4juliana penarandaAún no hay calificaciones

- PAPRIKAAADocumento33 páginasPAPRIKAAAJhoe Guzman ZuñigaAún no hay calificaciones

- Final de FrutasDocumento27 páginasFinal de FrutasDana Marcela GRANADA LADINOAún no hay calificaciones

- Guía de Direcciones Telegráficas de Autoridades Y Organismos NacionalesDocumento55 páginasGuía de Direcciones Telegráficas de Autoridades Y Organismos Nacionalesjose maria benitezAún no hay calificaciones

- Proyecto de Titulacion Darwin GuapiDocumento17 páginasProyecto de Titulacion Darwin GuapiDarwin GuapiAún no hay calificaciones

- Brochure Automotriz ModeloDocumento6 páginasBrochure Automotriz ModeloMedelihd Choquenaira GarateAún no hay calificaciones

- Libro Faro Fairway 2021Documento48 páginasLibro Faro Fairway 2021victor roccaAún no hay calificaciones

- Tratamiento-de-Gasolina ESDocumento1 páginaTratamiento-de-Gasolina ESFiorito Group DiseñoAún no hay calificaciones

- Análisis Estratégico - Delta Air LinesDocumento7 páginasAnálisis Estratégico - Delta Air LinesYulizsa CusiAún no hay calificaciones

- Especialización Camión Minero 797FDocumento15 páginasEspecialización Camión Minero 797FOscar Tello HuaripataAún no hay calificaciones

- Informe Técnico Arkadia Como PDFDocumento12 páginasInforme Técnico Arkadia Como PDFSamir Garagundo ChavezAún no hay calificaciones

- Anexo 7. Guia Programa de La Gestión de La Velocidad SeguraDocumento10 páginasAnexo 7. Guia Programa de La Gestión de La Velocidad SeguradayanaAún no hay calificaciones

- Cronograma ValorizadoDocumento6 páginasCronograma ValorizadoOscar Alcocer GavinoAún no hay calificaciones

- Indicadores en Servicios de Transporte PúblicoDocumento2 páginasIndicadores en Servicios de Transporte PúblicomichelAún no hay calificaciones

- g24 Movilizacion Pacientes GruaDocumento2 páginasg24 Movilizacion Pacientes GruaLolitaPerezPerezAún no hay calificaciones

- Guia Autoprecios S A de C V Enero 2022 PDF V01 Copyright 2005 2022 Autoprecios Lobato M.R.Documento556 páginasGuia Autoprecios S A de C V Enero 2022 PDF V01 Copyright 2005 2022 Autoprecios Lobato M.R.Andrea MedinaAún no hay calificaciones

- Ejercicios Porcentajes - Mate 04Documento15 páginasEjercicios Porcentajes - Mate 04Germania AlvaradoAún no hay calificaciones

- Ejercicio 1Documento12 páginasEjercicio 1AngeY.AdolfoAún no hay calificaciones

- Fallo Deutz Arg, C. E.L.M.A.Documento10 páginasFallo Deutz Arg, C. E.L.M.A.lucas spallettiAún no hay calificaciones

- Tabla Incoterms 2020 - Martin QuintanillaDocumento1 páginaTabla Incoterms 2020 - Martin QuintanillaJose Jair Torres HuaracaAún no hay calificaciones

- Descubrimiento - de - America, AS HISTORIADocumento15 páginasDescubrimiento - de - America, AS HISTORIAOlga ValeAún no hay calificaciones

- Tablero de FusiblesDocumento15 páginasTablero de FusiblesLoengrin MontillaAún no hay calificaciones

- Matriz - C397Documento85 páginasMatriz - C397Norma FariasAún no hay calificaciones

- Manual de Diseño y Construcciòn de Muros Anclados de Hormigón Proyectado - Pedro ValdezDocumento230 páginasManual de Diseño y Construcciòn de Muros Anclados de Hormigón Proyectado - Pedro ValdezAndrés VelozaAún no hay calificaciones

- Practica 2 2020 1Documento3 páginasPractica 2 2020 1Armando ChambiAún no hay calificaciones

- CINEMÁTICA Fisica Grado 9 - TerminadoDocumento6 páginasCINEMÁTICA Fisica Grado 9 - TerminadoBienestarinaConPanSamAún no hay calificaciones