Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Automatizacion en Mineria

Automatizacion en Mineria

Cargado por

Matías Solís0 calificaciones0% encontró este documento útil (0 votos)

7 vistas10 páginasTítulo original

394031976-Automatizacion-en-Mineria.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas10 páginasAutomatizacion en Mineria

Automatizacion en Mineria

Cargado por

Matías SolísCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 10

Automatización en minería: El futuro es ahora

El incremento de la productividad y el fortalecimiento de la seguridad

representan unas de las principales ventajas de la automatización en la

industria minera.

El futuro del sector apunta a que la actividad sea cada vez más

automatizada. Para implementar estas estrategias y cosechar sus frutos,

es necesario generar una cultura organizacional que conciba esta

alternativa como el eje rector de sus procesos. Un convencimiento y una

decisión que debe nacer y ser internalizada por cada compañía.

La incorporación de tecnología, pasar de una operación manual a una

automática, implica una mayor especialización de los trabajadores, como

también una oportunidad para el desarrollo de sus competencias.

Alejandro Pavez V.

Periodista Revista Construcción Minera.

La actividad minera es una de las más antiguas del mundo, qué duda cabe. Su

desarrollo se ha forjado paralelamente junto con la historia y la evolución cognitiva

del ser humano, en una continuidad que hoy pareciera traspasar los límites de la

misma Tierra, mirando las estrellas. No obstante, más allá de eso, lo cierto es que

la minería pasó de ser un proceso centrado netamente en el trabajo físico, a una

industria intensiva en el uso de grandes máquinas, que hoy se abre paso a la

aplicación más concreta del conocimiento y la tecnología. ¿El fin? Mejorar los

índices de productividad y seguridad de las faenas y ser cada vez más amigables

con su entorno.

El avance tecnológico, especialmente el relacionado con la comunicación, generó

un punto de inflexión en cómo se estaban gestando las diversas dinámicas de la

producción minera. El acceso a estas tecnologías facilitó la inclusión de nuevas

formas de producción, mucho más específicas, eficientes y seguras. La mirada a

otras industrias, permitió, a su vez, introducir otros conceptos como el de

automatización, que comenzaron a incidir en el desarrollo de los procesos

productivos.

¿A qué nos referimos cuando hablamos de automatización? En términos generales,

indica Manuel Duarte del Depto. de Ingeniería Eléctrica de la Facultad de Ciencias

Físicas y Matemáticas de la Universidad de Chile y Jefe del Grupo Automatización

en Minería del Advanced Mining Technology Center (AMTC), “el concepto de control

automático surge en contraposición a los controles manuales, que se usaron desde

un comienzo en la industria y durante mucho tiempo. Los avances en la teoría y

aplicaciones del control automático, dieron paso al concepto de automatización, el

que incluye al control automático en todas sus manifestaciones (desde las clásicas

hasta las avanzadas), pero que además incorpora disciplinas tales como

instrumentación y sensores, sistemas digitales y computadores, inteligencia

artificial, procesamiento de señales y software, robótica y electrónica, además de

una serie de otras disciplinas de reciente aparición”.

Automatización, por tanto, correspondería a la conversión de un proceso,

procedimiento o equipo, a una operación que se realiza sin la intervención del ser

humano. En el caso particular del sector minero, existen diversas aplicaciones en

distintos niveles. Procesos donde se coordina automáticamente la operación de

varios equipos o procedimientos de análisis de información en tiempo real, que

permiten mejorar la toma de decisiones y también automatizar la generación de

reportes. “El concepto fundamental que está detrás de la automatización es el

control de procesos, que es la regulación o manipulación de variables que influyen

en la conducta de un proceso, de forma tal de obtener un producto en la cantidad

y calidad deseada, de una manera eficiente. La automatización que permite

realizar el control de los procesos con la mínima intervención de las personas,

tiene como objetivo global lograr el máximo beneficio económico de estos,

teniendo en cuenta a todas las partes interesadas”, explica Fernando Romero,

gerente de Control de Procesos de Anglo American.

Los procesos productivos evolucionan junto con la tecnología. La búsqueda de la

continuidad operativa, mayor productividad y seguridad apuntan a introducirse en

este tipo de estrategias. El futuro es ahora y no puede ser ignorado.

Objetivos

Desde una perspectiva práctica, la incorporación de tecnología tendría que facilitar

los procesos en cualquier industria. El objeto de ello es acelerar los procedimientos

y elevar los estándares de calidad y seguridad, incidiendo directamente en los

costos de la producción. La industria minera no es la excepción. Como ya se ha

esbozado, la aplicación de estrategias de automatización en minería apunta a la

posibilidad de producir minerales de manera competitiva para los mercados

internacionales, a la vez de minimizar los efectos sobre el medioambiente. “Las

principales razones de su aplicación corresponden generalmente al incremento de

productividad, pero sin duda también permite mejorar significativamente las

condiciones de trabajo de la minería, generando ambientes más seguros y de

mejor calidad de vida. Un ejemplo, es la operación telecomandada desde el valle

de un equipo en interior mina”, señalan desde Codelco. En lo especifico, estas

estrategias apuntarían a facilitar “la disminución de los costos de producción del

metal, la mantención constante de la calidad del producto final, la minimización del

consumo energético e hídrico, la minimización del impacto ambiental del proceso

productivo y la reducción de accidentes del trabajo del personal”, agrega Manuel

Duarte del AMTC.

De lo que se ha hablado hasta ahora, dice relación con la productividad y

seguridad; no obstante, ¿en qué se manifiestan concretamente los beneficios de la

automatización? A juicio de Fernando Romero, la principal ventaja de esta

estrategia tiene que ver con hacer viable el control de cualquier proceso industrial

de una manera segura y eficiente. Y es que “existen procesos que por su

naturaleza son de difícil control para el ser humano, por ejemplo: es necesario

controlar muchas variables a la vez, existen variables que cambian a una velocidad

mayor a la que es capaz de actuar el ser humano, las relaciones entre las variables

de entrada (manipuladas) y salida (controladas) del sistema son complejas, el

ambiente de trabajo para el operador es muy riesgoso, se requiere de una muy

alta precisión en las acciones, etc. De hecho existen procesos que no se podrían

controlar, y por lo tanto generar los resultados esperados, si no se hace de una

manera automatizada”. De este modo, indica, Cleve Lightfoot, gerente de

tecnología de BHP Billiton, división Cobre, las ventajas principales se traducirían en

“la mejor estabilidad de la operación, un cambio cuántico en la productividad, y

costos operacionales más bajos”.

Lo anterior se manifestaría en “reducción de costos de producción, aumento de la

calidad del producto, mantención constante de la calidad, monitoreo, análisis y

evaluación permanente del proceso (in situ y remoto), mejoramiento de la

seguridad industrial, incremento de la calidad del empleo de los trabajadores,

disminución de la polución y daños al medioambiente, entre otros”, complementa

Manuel Duarte. No obstante, también habrían ciertas desventajas que en una

primera instancia estarían ligadas con el capital humano de cada compañía. Y es

que la introducción de procesos de automatización podría significar una reducción

de puestos de trabajo, indican los expertos. Sin embargo, una segunda mirada

indicaría que estos procedimientos crearían nuevos puestos de trabajo, pero de

mayor nivel de preparación técnica (mano de obra más especializada). Un capital

humano capaz de manejar los sistemas automatizados. Una situación que también

es vista como oportunidad, pues facilitaría la capacitación de los trabajadores y el

desarrollo de cada una de sus competencias. “El otro aspecto que podría ser

considerado como una desventaja es la inversión asociada a la automatización, lo

cual es discutible ya que si se cuantifican los beneficios, estos podrían compensar

-en el corto plazo- la inversión realizada”, afirma Duarte. A ello, se sumaría el

hecho de que, en contadas situaciones, no existirían tecnologías de automatización

ad-hoc a las soluciones que se buscan, por lo que la única alternativa es

adaptarlas al contexto, lo que conlleva a tiempos de desarrollo y costos elevados.

“Por ejemplo no existe como producto comercial la teleoperación de una roto pala,

por lo que es necesario realizar procesos innovadores para su desarrollo e

implantación”, indican en Codelco.

De esta forma, “las desventajas pesan mucho en una industria con poca tolerancia

al riesgo y es bien posible que una estrategia de automatización se termine

después de cualquier fracaso, pequeño o grande. Nuestra industria empezó a

explorar los temas de automatización en los años setenta y aún no tenemos una

faena 100% automatizada. Creo que esto indica que no es un tema fácil de

introducir en forma masiva en la industria”, comenta Cleve Lightfoot.

Entonces, ¿cómo cuantificar los beneficios? En términos concretos existen

diferentes variables el sector para identificar los indicadores que permitan evaluar

los resultados de estos sistemas y es que “resulta difícil ponerse de acuerdo en la

ponderación de cada uno de ellos para generar un indicador global. Los indicadores

parciales más usados son la producción de concentrado por unidad de tiempo,

costo de producción por libra, gasto energético (o agua) necesario para producir

una tonelada de concentrado, etcétera”, señalan desde el AMTC. Dicho de otra

forma, las estrategias de control automático de procesos se podrían evaluar

comparando su desempeño, en relación a las mismas soluciones realizadas de

forma manual (por el ser humano). “Por ejemplo si un proceso industrial que se

controla en forma manual genera una cierta cantidad de producción, a un

determinado costo, nivel de seguridad (personas e instalaciones) e impacto

ambiental, se esperaría que si el control de este proceso se hace de forma parcial

o totalmente automatizada, al menos alguno de los indicadores (resultados)

anteriores mejore sin perjudicar a los otros, esto es, obtener del mismo proceso

una mayor producción y/o menores costos y/o con mayor seguridad y/o con

menor impacto ambiental. Para el logro de lo anterior no solo basta con disponer

de la tecnología para la automatización, sino que debe ser aceptada por la

organización e incorporada en su modelo de operación y negocio; lo anterior es

uno de los factores críticos de éxito (quizás el más importante) de cualquier

proyecto de automatización”, añade Fernando Romero.

Cambio cultural

La introducción del control automático de los procesos en minería ha sido más

lenta que en otras industrias. Una cuestión que radicaría en el modelo de

operaciones y negocios del sector que, por su larga data, tendría fuertemente

arraigadas formas de operación que aún no considerarían los conceptos de

automatización. “Sin embargo, los avances tecnológicos propios de los equipos que

se emplean en la industria, así como el exponencialmente creciente uso de las

tecnologías de información y comunicaciones en prácticamente todos los ámbitos

del negocio, han ido dejando en un muy buen pie a esta industria para automatizar

cada vez más sus procesos. Considerando las aplicaciones existentes, el desarrollo

del control automático de procesos ha sido mayor en las plantas de procesamiento

de minerales que en las minas”, ilustra el gerente de Control de Procesos de Anglo

American.

Ahora bien, para gozar de los beneficios que entregan estas estrategias, se

requiere una actualización en los modelos de operación y gestión, puesto que la

introducción de tecnología, cambia los procesos productivos, el cómo se hacen las

cosas y ese es un profundo cambio cultural en una compañía. Acá, la gestión del

cambio se torna en un elemento clave. Y es que a la aplicación tecnológica se le

debe concebir como un aliado para mejorar la competitividad y no como una

amenaza, especialmente para el capital humano, que debe mantenerse informado

y capacitado. “Para incorporar automatización en el sector productivo, deben

conjugarse básicamente de dos factores; convencimiento de que este es el camino

a seguir para competir en el sector preservando el medioambiente, y la decisión (a

todos los niveles de la empresa) de realizar las inversiones necesarias. La industria

minera (grande y mediana) no solo está en condiciones de incorporar y adoptar la

automatización en sus procesos, sino que en el último tiempo ha estado

constantemente realizando esfuerzos en esta dirección, los cuales le han

significado notables avances en el manejo de sus procesos. Esto ha sido fruto del

esfuerzo mancomunado de directivos, ingenieros, técnicos y empleados quienes se

han convencido que la automatización es el camino para mejorar

significativamente sus procesos”, comenta Manuel Duarte.

Esta situación crearía una cultura en dos ámbitos claves, según explican en

Codelco. “El primero en el contexto del uso de la tecnología y de todo lo que

implica movilizar el recurso humano en pos de aprovechar las ventajas de ésta; y

segundo, se genera una práctica en los proyectos de negocio de ir incorporando

tecnologías como una parte natural de su quehacer”. En este sentido, si el

programa de gestión de cambio no es exitoso, el potencial de los beneficios

esperados disminuiría drásticamente. “No hay que olvidar que la tecnología es, en

esencia, la extensión de las capacidades humanas para realizar una tarea en forma

más efectiva y eficiente, y la ‘tecnologización’ de la cultura organizacional no es,

sino, una evolución natural que va más allá de cualquier industria”, puntualiza

Romero. De todas formas, “la transición va a ocurrir en pequeños pasos, para

mitigar el riesgo asociado con el cambio; partiendo con los áreas más fáciles de

automatizar y aprendiendo en el camino. La mano de obra estará cada vez más

capacitada técnicamente para supervisar y mantener los sistemas automatizados.

Quizás en los próximos 20 años podamos ver automatización en algunas

operaciones; por ejemplo, aquellas de hierro y carbón. En las de cobre podríamos

imaginar más del 80%”, proyecta Cleve Lightfoot.

En definitiva, este proceso que enfrenta la industria hacia esta “minería del futuro”

solo será exitosa si “logra consolidarse y validarse, primero como un negocio

eficiente y luego y más importante, que a través de acciones concretas se

transforme en un negocio sustentable, inserto en un ecosistema global de

industrias respetuosas y empáticas con su entorno. En todos estos ámbitos, las

tecnologías de automatización han demostrado tener el potencial para acompañar,

liderar y dar impulso a las transformaciones que este proceso considerará”,

concluyen desde la compañía estatal. Su aplicación e internalización, significa un

profundo cambio cultural en la organización, sobre todo para los trabajadores. “El

efecto neto de este avance en automatización es positivo y corresponde a la

creación de más empleos en las áreas de tecnologías y servicios especializados”,

agrega Fernando Romero.

Costos

Cuantificar los costos de inversión en la aplicación de estas estrategias, es una

tarea compleja, ya que depende de la particularidad de cada proyecto. No

obstante, es posible realizar una aproximación. Lo más importante, eso sí, es que

los expertos coinciden que, en la gran minería, los costos representan un

porcentaje menor respecto de la inversión total del proyecto. Según indican desde

el AMTC, “se estima que los costos asociados a la automatización podrían

corresponder entre un 5% y un 20% del costo total del proyecto. Esto porque los

costos asociados a los equipos mineros, construcciones e instalaciones son

considerablemente altos. Por otro lado, resulta interesante notar que,

representando solo un pequeño porcentaje de los costos del proyecto, la

automatización es la que le imprime a todo el proceso las características de

eficiencia que este posee”.

En un cálculo promedio, y siempre hablando de la gran minería, ya que la mediana

y pequeña manejan otros montos de inversión, Fernando Romero es gráfico: “para

un proyecto nuevo de una planta concentradora de cobre con una capacidad de

procesamiento entre las 70.000 [ton/d] y las 150.000 [ton/d], la inversión en

automatización corresponde a menos del 2% de la inversión total, considerando la

ingeniería, equipos, montaje y puesta en servicio, lo que de acuerdo a datos de

mercado se sitúa en el rango de US$7 millones a unos US$ 20 millones. Esta

estimación no incluye la infraestructura de TIC (tecnologías de información y

comunicaciones) que podría significar alrededor de un 3% adicional. Obviamente

para un proyecto de automatización en una planta existente, el costo puede diferir

de lo anterior según la antigüedad de los equipos de proceso, el diseño de éste,

etcétera”. ¿En cuánto tiempo se recupera la inversión? El experto agrega, “para un

proyecto de automatización exitoso sobre un proceso existente, el tiempo de

recuperación de la inversión es usualmente un año o menos”.

Construcción

¿Qué rol juega el diseño y la construcción en la incorporación de estrategias de

automatización en los proyectos mineros? ¿Estos se deben adaptar a estos nuevos

conceptos o si se desean aplicar deben ser concebidos desde la concepción del

proyecto? La respuesta no es compleja. En el caso de proyectos existentes,

debería ser necesario ejecutar todas las modificaciones necesarias para incorporar

el control automático de los procesos productivos. En el caso de los proyectos en

etapa de diseño, la automatización (si es considerada para la operación) debe ser

un elemento fundante y capaz de incorporarse naturalmente al proyecto. Y es que

“un proceso minero (mina y plantas de procesamiento de minerales) posee

criterios de diseño diferentes si se considera con control automático, por ejemplo:

espacio para la instalación de sensores y actuadores y los accesos para su

mantenimiento, cableado o definición de enlaces inalámbricos para redes

comunicación de datos, salas especiales acondicionadas para el sistema de control,

salas de control diseñadas con los más altos estándares de ergonomía para una

operación continua, considerando la posibilidad de una sola sala centralizada para

la gestión integral de toda la operación, y finalmente tan importante como el

diseño físico de los procesos es el (nuevo) diseño de los flujos de trabajo y toma

de decisiones, que implican una nueva forma de operar y por lo tanto un modelo

de negocio más avanzado y eficiente”, ilustra el gerente de Control de Procesos de

Anglo American.

La clave de este proceso, radicaría en considerar la automatización como parte del

proyecto, como una disciplina más del equipo de trabajo. “Hoy la oportunidad está

en la incorporación temprana de los aspectos tecnológicos en los desarrollos, con

el fin de aprovechar las ventajas que esta trae consigo, y de esta forma diseñar los

proyectos desde un inicio con la mirada digital”, concluyen en Codelco.

Tecnología

Actualmente, el mercado ofrece diversas tecnologías que habilitan el control

automático de los procesos. “La innovación resulta una pieza fundamental para la

incorporación de elementos, como movilidad, big data, cloud computing y realidad

virtual. Su integración al negocio minero y relacionadas con las tecnologías de

automatización que vamos incorporando, facilitarán la manera de integrar

inteligencia digital en los procesos, habilitando nuevas formas de interactuar y de

utilizar la información para la toma de decisiones en tiempo real. De esta forma,

los sistemas de gestión pasarán de entornos reactivos a entornos de gestión

predictiva, por ejemplo”, comentan en Codelco.

Por citar algunos ejemplos, Fernando Romero indica que actualmente la industria

chilena está utilizando “sistemas automatizados de despacho de camiones,

sistemas de posicionamiento satelital (GPS) de alta precisión con uso en palas y

perforadoras, sistemas anticolisión de equipos móviles; camiones autónomos; LHD

autónomos; FFCC automáticos; teleoperación de martillos romperroca y

perforadoras; monitoreo en línea de macizo rocoso y de estabilidad de taludes,

etc. En plantas, instrumentación para análisis elemental y mineralógico en línea;

visión artificial para medición en línea de granulometría en correas y

características de espuma de flotación; tecnología no intrusiva de sensores para

diversas variables basada en láser; ultrasonido y radar; buses de campo digitales

de alta velocidad; nuevos y más poderosos sistemas de control (DCS o PLC),

software de análisis multivariable en línea, software para el desarrollo de

algoritmos de control avanzado (sistemas expertos, control predictivo basado en

modelos, etc.); bases de datos en tiempo real; automatización de chancadores y

de puentes grúa para cosecha de cátodos; máquinas de cátodos robotizadas;

monitoreo inalámbrico de naves de electrodepositación, etcétera. En general para

equipos principales de minas y plantas, sistemas de monitoreo basado en

condiciones (CBM en inglés) que permiten medir el estado o salud de éstos. Toda

esta tecnología está disponible y se usa en varias empresas de la gran minería en

Chile”.

Manuel Duarte, del AMTC de la Universidad de Chile, que se dedica a desarrollar

proyectos de investigación y desarrollo para resolver problemas de automatización

para minería, aclara que “la tecnología está disponible o se puede desarrollar tanto

en Chile como afuera. Existen, eso sí, temas para los cuales es necesario

desarrollar soluciones específicas, para lo cual el esfuerzo conjunto entre

universidades, centros de investigación, empresas y gobierno es de vital

importancia. Por razones estratégicas convendría que las soluciones no disponibles

fueran desarrolladas en el país”.

El futuro

Los expertos coinciden en que el control automático de procesos en la industria

minera presentaría enormes oportunidades de valor. La rápida evolución de la

ciencia y tecnología en todos los frentes, apuntaría a que los procesos de

producción minera sean cada vez más automatizados. “Una de las ideas en que ha

estado trabajando en esta dirección es el concepto de minería continua, a

diferencia de lo que ocurre en estos momentos en que el proceso se desarrolla de

manera discontinua, debido a múltiples razones. En el caso de lograr esta ‘minería

continua’ se tendría una serie de operaciones comenzando en la extracción del

mineral desde la mina hasta la obtención del concentrado en el otro extremo, sin

tiempos de espera en las diferentes etapas del proceso. Para lograr este objetivo,

la automatización juega un rol fundamental”, puntualiza Duarte.

En Codelco aseguran que una tendencia que se profundizará en el corto plazo será

el concepto de Minería Inteligente. La focalización en la provisión de soluciones en

el ámbito de automatización y robótica, junto con una aplicación creciente de

tecnologías para facilitar la comunicación machine-to-machine, habilitarán el

concepto de ‘Minería Inteligente’, que priorizará aquellos procesos en los que

existe un riesgo inherente para el operador por la naturaleza de la actividad

minera”, explican en Codelco. El objetivo final es “optimizar la utilización de

activos a través de la operación en automático, disponer de un servicio que facilite

el cambio de prácticas y evite que los sistemas de automatización se vuelvan

obsoletos manteniendo sus beneficios en largo el tiempo; es decir, que finalmente

ha permitido reducir la variabilidad de los procesos y, de esta forma, lograr

mayores niveles de eficiencia y recuperación”, concluyen en la estatal.

Finalmente, pareciera ser que, las tecnologías de automatización pueden y

deberían estar presentes en toda la cadena de valor del negocio minero, desde la

geología hasta la comercialización de los productos. Los avances tecnológicos en

comunicación, computación y sensores, junto con sus costos atractivos significan

que estamos en un punto en la historia donde la transición a faenas automatizadas

es técnicamente factible. Esto, junto con la necesidad de hacer avances en la

productividad y bajar los costos para mantenernos competitivos, nos impulsa a

hacer el cambio. Pero todo ello en un clima donde los accionistas no quieren

aumentar la intensidad de capital, precios de los metales más bajos, y en una

industria que históricamente tiene poca tolerancia al riesgo”, puntualiza Cleve

Lightfoot. “Prácticamente todos los desafíos que actualmente enfrenta esta

industria pueden enfrentarse de mejor forma contando con estas tecnologías,

paradójicamente y en particular para suplir el déficit de mano de obra calificada y

además incrementar su eficiencia, lo que ha sido destacado en forma específica

como un factor de pérdida de competitividad de la minería en Chile”, concluye

Fernando Romero. El futuro es ahora.

RECUADRO 1

Experiencia en Anglo American

Anglo American plc (a nivel global) con todas sus unidades de negocio, y en

particular la unidad de negocios Cobre basada en Chile, ha definido una estrategia

de desarrollo para el control y automatización de sus procesos, contando con un

estándar técnico que es transversal a todas la operaciones. “En su visión de futuro

la automatización juega un rol fundamental, y ha establecido un ‘roadmap’ en este

ámbito, así como en las otras disciplinas del negocio para alcanzarla”, cuenta

Romero. Dentro de sus iniciativas ya implementadas o en desarrollo, se pueden

indicar, por ejemplo, para la mina: sistemas de despacho de camiones, GPS de

alta precisión, monitoreo geomecánico, sistemas anticolisión; y para las plantas de

procesamiento de minerales (incluyendo fundiciones y refinerías): instrumentación

para análisis elemental y mineralógico en línea, visión artificial para medición en

línea de granulometría en correas y características de espuma de flotación,

tecnología no intrusiva de sensores para diversas variables basada en láser,

ultrasonido y radar, buses de campo digitales de alta velocidad, sistemas de

control (DCS o PLC), control avanzado (sistemas expertos, control predictivo

basado en modelos, etc.), bases de datos en tiempo real; automatización de

chancadores y de puentes grúa para cosecha de cátodos, y máquinas de cátodos

robotizadas. Además, “se está participando en conjunto con varios centros de

investigación en diversas iniciativas I+D en el ámbito de la automatización”,

puntualiza su gerente de Control de Procesos.

RECUADRO 2

Iniciativas en Codelco

Dentro de la estrategia “Codelco Digital”, la empresa donde la automatización

cumple un rol protagónico, se ha posibilitado innovar en los procesos productivos

con la aplicación de tecnologías, permitiendo desarrollar una minería “más

eficiente”. Entre sus variadas iniciativas destacan, el Programa de Automatización

de Plantas Concentradoras de alcance corporativo, que se ha desarrollado para las

divisiones Chuquicamata, Ministro Hales, Salvador, Andina y El Teniente, “que ha

permitido alcanzar altos estándares de automatización de estas plantas”, señalan

en la Corporación. También destaca la Transferencia de Mejores Prácticas

Información Geológica, de alcance corporativo, que les ha permitido estandarizar y

automatizar las tecnologías de captura, almacenamiento, acceso y manejo de la

información de geología. Este sistema permite disponer de una plataforma para la

administración de información geológica de las divisiones, garantizando, según

explican, la trazabilidad y auditabilidad de la información básica para la estimación

de los Recursos Minerales y Reservas de la minera estatal. A ello se suma la

Teleoperación de Actividades de Alto Riesgo en Desarrollo Subterráneo, en la

División Andina. Este año se concretó el primer prototipo funcional para el Sistema

de Reconocimiento Robótico Tele-asistido, que considera la implementación de un

robot para el reconocimiento de colgaduras de rocas en la mina subterránea, un

robot de comunicaciones y un sistema de telecomando.

RECUADRO 3

Aporte desde la academia

En el Advanced Mining Technology Center (AMTC) de la Facultad de Ciencias

Físicas y Matemáticas (FCFM) de la Universidad de Chile, se están desarrollando

una serie de proyectos orientados a la automatización. Entre ellos destacan: la

automatización, tele-operación y robotización de vehículos y maquinaria minera

móvil. En ella se incluye la construcción de librerías de control de robots móviles y

vehículos de propósito general, el desarrollo de simuladores de vehículos móviles,

la robotización de vehículos comerciales y finalmente la tele-operación y

robotización de equipos mineros móviles. También sobresale el desarrollo de

tecnología UAV (Unmanned Aerial Vehicle) para aplicaciones mineras, entre las

cuales destacan prospección de geo-recursos (minerales, agua, etc.),

levantamientos topográficos y magnéticos, modelamiento 3D de taludes y

mediciones medioambientales, en especial en terreno de topografía compleja como

interior de minas subterráneas y rajos. Igualmente se dedican al desarrollo de

tecnologías para la sensorización, adquisición de datos y toma de decisiones en

tiempo real en minas subterráneas y de cielo abierto, con el fin de aumentar los

niveles de seguridad al interior de las minas, mejorar los procesos de operación y

planificación minera, realizar trazabilidad de personas, equipos y materiales, así

como validar modelos físicos que redunden en mejores diseños mineros.

Igualmente a la invención de tecnologías para el aseguramiento de la

productividad bajo condiciones óptimas de seguridad y de salud laboral, evitando

pérdida de continuidad operativa por conceptos de accidentes del trabajo o fallas

humanas en tareas o toma de decisiones dependientes del operario.

También podría gustarte

- Proyecto SGO Minera SpenceDocumento20 páginasProyecto SGO Minera SpenceAdan Ceballos MiovichAún no hay calificaciones

- Minería en MéxicoDocumento16 páginasMinería en MéxicoMesa Nacional frente a la Minería Metálica100% (2)

- Tipos de Relleno en Mina SubterraneaDocumento94 páginasTipos de Relleno en Mina SubterraneaJuana Montes CrespínAún no hay calificaciones

- Minería Del FuturoDocumento6 páginasMinería Del FuturoClaudia Machuca ChacónAún no hay calificaciones

- Automatizacion de Procesos MinerosDocumento32 páginasAutomatizacion de Procesos MinerosCristhian MoralesAún no hay calificaciones

- Automatización de Procesos MinerosDocumento101 páginasAutomatización de Procesos MinerosKarla Tong Ladrón D GuevaraAún no hay calificaciones

- Mantenimiento Six Sigma PDFDocumento288 páginasMantenimiento Six Sigma PDFBruce Picón DávilaAún no hay calificaciones

- Tópicos de Ingeniería en Minas A Tajo Abierto PDFDocumento348 páginasTópicos de Ingeniería en Minas A Tajo Abierto PDFEmanuelle Adebayor GonzálezAún no hay calificaciones

- Estudio Minería Del FuturoDocumento49 páginasEstudio Minería Del FuturoLuis MinayaAún no hay calificaciones

- El Burro De Oro: Un Gambusino Forjador De Su Propio DestinoDe EverandEl Burro De Oro: Un Gambusino Forjador De Su Propio DestinoAún no hay calificaciones

- Productividad Minera en Chile: Diagnóstico y PropuestasDe EverandProductividad Minera en Chile: Diagnóstico y PropuestasCalificación: 1 de 5 estrellas1/5 (1)

- Economia Minera - CursoDocumento27 páginasEconomia Minera - CursoJimmy Cueva Romero100% (1)

- 03 Perfil Del Ingeniero de MinasDocumento26 páginas03 Perfil Del Ingeniero de Minasedison100% (1)

- Gestion en MineriaDocumento332 páginasGestion en MineriaJiménez ManuelAún no hay calificaciones

- Finanzas MinaDocumento38 páginasFinanzas MinaFrancessca Montupin100% (1)

- Minería SostenibleDocumento33 páginasMinería SostenibleSusan Ramos FigueredoAún no hay calificaciones

- Proyecto Minero y Economia Minera 2Documento213 páginasProyecto Minero y Economia Minera 2Mauricio Valle Escobar100% (1)

- Estructura de Costos MinerosDocumento14 páginasEstructura de Costos MinerosALFREDOAún no hay calificaciones

- Informe Sombra EITI MexicoDocumento192 páginasInforme Sombra EITI MexicoGreta KnososAún no hay calificaciones

- Trabajo en Minería A Cielo Abierto Y SubterráneaDocumento39 páginasTrabajo en Minería A Cielo Abierto Y SubterráneaEduardo Javier Lòpez VanegasAún no hay calificaciones

- La Mineria Moderna y Mecanizacion de Las Empresas MinerasDocumento5 páginasLa Mineria Moderna y Mecanizacion de Las Empresas MinerasPAULO LA TORRE PALOMINOAún no hay calificaciones

- Carguio Transporte y Disposicion Final de Lodos de MinaDocumento6 páginasCarguio Transporte y Disposicion Final de Lodos de Minaalfa betta100% (1)

- Conceptos de VoladuraDocumento82 páginasConceptos de VoladuraEfrain MosqueyraAún no hay calificaciones

- Minería SustentableDocumento53 páginasMinería SustentableJohn Erickson Donoso RojoAún no hay calificaciones

- Planeamiento Estrategico en Mineria - Ut2Documento49 páginasPlaneamiento Estrategico en Mineria - Ut2Kheley Axis Evaristo CopitanAún no hay calificaciones

- Innovación Tecnológica en MineríaDocumento26 páginasInnovación Tecnológica en MineríapauloAún no hay calificaciones

- Clase 8 Ventilación de MinasDocumento58 páginasClase 8 Ventilación de MinasConstanza Campos100% (1)

- Revista Minas 100Documento122 páginasRevista Minas 100Lenin SalinasAún no hay calificaciones

- Gerencia Mina 27062016Documento35 páginasGerencia Mina 27062016Ruth Melina Machaca TomayllaAún no hay calificaciones

- Sostenimiento ShocreteDocumento20 páginasSostenimiento ShocreteAlicia Rojas BriceñoAún no hay calificaciones

- 07 Planeamiento Estrategico YauliDocumento16 páginas07 Planeamiento Estrategico YauliFranco Rojas BozaAún no hay calificaciones

- Ore Sorting en San Rafael - Presentacion v06Documento27 páginasOre Sorting en San Rafael - Presentacion v06Carolina Colquichagua PalacinAún no hay calificaciones

- Avances en Perforacion y Voladura en Minas A Cielo AbiertoDocumento4 páginasAvances en Perforacion y Voladura en Minas A Cielo AbiertoCarles David Cristian AlvarezAún no hay calificaciones

- IMIN502 1-Negocio Minero, Ley de Corte (UNAB)Documento61 páginasIMIN502 1-Negocio Minero, Ley de Corte (UNAB)Catalina Salit100% (1)

- LHDDocumento20 páginasLHDKeno CortesAún no hay calificaciones

- Ventilación de Minas Julia LedesmaDocumento93 páginasVentilación de Minas Julia LedesmaMatias Núñez100% (2)

- Proyecto Minero y Economia MineraDocumento347 páginasProyecto Minero y Economia MineraAndres Avila100% (1)

- Modulo 2.perfil Del Ingeniero de MinasDocumento25 páginasModulo 2.perfil Del Ingeniero de MinasJhon AyalaAún no hay calificaciones

- MIneria en ChileDocumento142 páginasMIneria en ChileAlejandro QuiguataAún no hay calificaciones

- Planificacion MineraDocumento157 páginasPlanificacion Mineraninoronald100% (1)

- Planeamiento Minero y EstrategicoDocumento106 páginasPlaneamiento Minero y EstrategicoKryptop100% (18)

- Introducciion A La MineriaDocumento80 páginasIntroducciion A La MineriaEfren QuispeAún no hay calificaciones

- Trabajo 3Documento4 páginasTrabajo 3Julia Fernanda RojasAún no hay calificaciones

- Manual Planeamiento MineroDocumento66 páginasManual Planeamiento MinerodiakristyAún no hay calificaciones

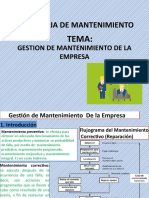

- Gestión de Mantenimiento de La EmpresaDocumento30 páginasGestión de Mantenimiento de La EmpresaIsma Rivera100% (2)

- Impacto Ambiental y Social de La Minería A Cielo Abierto Con Maquinaria Pesada en El Municipio deDocumento66 páginasImpacto Ambiental y Social de La Minería A Cielo Abierto Con Maquinaria Pesada en El Municipio deAlexander Rodriguez Sarmiento100% (1)

- Administracion de Costos de Conminucion en Mineria MetalicaDocumento48 páginasAdministracion de Costos de Conminucion en Mineria MetalicaMINEXPON50% (2)

- Estapas de La MineriaDocumento77 páginasEstapas de La MineriaJodi Porter100% (1)

- 4 Criterios para La Seleccon de Metodos Mineros-V2Documento41 páginas4 Criterios para La Seleccon de Metodos Mineros-V2Hugo De La EspriellaAún no hay calificaciones

- Automatización en Minería - El Futuro Es Ahora - Portal CDTDocumento9 páginasAutomatización en Minería - El Futuro Es Ahora - Portal CDTJorge Reveles AcuñaAún no hay calificaciones

- Tec AutomatizacionDocumento5 páginasTec AutomatizacionOlga Aquise GutierrezAún no hay calificaciones

- Ensayo AutomatizaciónDocumento5 páginasEnsayo AutomatizaciónTazann24100% (2)

- Proyecto de Investigacion IcorteDocumento12 páginasProyecto de Investigacion Icorteandresgj98Aún no hay calificaciones

- Trabajo de Investigacion-II CorteDocumento13 páginasTrabajo de Investigacion-II Corteandresgj98Aún no hay calificaciones

- Tecnicas de Mejoramiento Basadas en TecnologíaDocumento3 páginasTecnicas de Mejoramiento Basadas en TecnologíaDiego TorrejónAún no hay calificaciones

- La Automatización y Sus Aplicaciones en La IndustriaDocumento6 páginasLa Automatización y Sus Aplicaciones en La IndustriaChristian LopezAún no hay calificaciones

- Automatización MineraDocumento5 páginasAutomatización MineraBrayan Rafael Garcia MárquezAún no hay calificaciones

- Ensayo InstrumentacionDocumento1 páginaEnsayo InstrumentacionEsteban CortesAún no hay calificaciones

- Valvulas T.Lectura 18.10.23Documento10 páginasValvulas T.Lectura 18.10.23Juan Diego De la Rosa tarazonaAún no hay calificaciones

- Automatización y Robótica en MineríaDocumento4 páginasAutomatización y Robótica en MineríaDuaner Davila alvarezAún no hay calificaciones

- Fundamentación TeóricaDocumento40 páginasFundamentación TeóricaAdela RodriguezAún no hay calificaciones

- Servicio de Precomisionamiento Comisionamiento y Puesta en MarchaDocumento5 páginasServicio de Precomisionamiento Comisionamiento y Puesta en MarchaAdan Ceballos MiovichAún no hay calificaciones

- Master Direccion Gestion Proyectos Ingenieria Obra Civil PDFDocumento18 páginasMaster Direccion Gestion Proyectos Ingenieria Obra Civil PDFAdan Ceballos MiovichAún no hay calificaciones

- Libro EDUCACION FINANCIERADocumento72 páginasLibro EDUCACION FINANCIERAAdan Ceballos MiovichAún no hay calificaciones

- Gestión de Riesgos en Un Proyecto de ConstruccionDocumento6 páginasGestión de Riesgos en Un Proyecto de ConstruccionAdan Ceballos MiovichAún no hay calificaciones

- Control de Costos MinerosDocumento8 páginasControl de Costos MinerosAdan Ceballos MiovichAún no hay calificaciones

- Gestion Integral de Mineria Moderna - EsanDocumento12 páginasGestion Integral de Mineria Moderna - EsanAdan Ceballos Miovich100% (1)

- Gestion de Operaciones MinerasDocumento20 páginasGestion de Operaciones MinerasAdan Ceballos MiovichAún no hay calificaciones

- Propuesta de Un Manual de Contrataciones Del Estado para Mejorar El Posicionamiento Empresarial de La Empresa Arte Construcciones y Servicios Generales Sac, Villa El Salvador 2017Documento97 páginasPropuesta de Un Manual de Contrataciones Del Estado para Mejorar El Posicionamiento Empresarial de La Empresa Arte Construcciones y Servicios Generales Sac, Villa El Salvador 2017Adan Ceballos MiovichAún no hay calificaciones

- Libros de Educacion Financiera Iudis LonzoiDocumento1 páginaLibros de Educacion Financiera Iudis LonzoiAdan Ceballos MiovichAún no hay calificaciones

- El Contrato General de ConstrucciónDocumento24 páginasEl Contrato General de ConstrucciónAdan Ceballos Miovich100% (1)

- Maestría en Gestión de La Construcción 2017Documento17 páginasMaestría en Gestión de La Construcción 2017Adan Ceballos MiovichAún no hay calificaciones

- Trabajo de Investigacion MineroDocumento7 páginasTrabajo de Investigacion MineroPieri DAAún no hay calificaciones

- 2 - Teoria de ElasticidadDocumento24 páginas2 - Teoria de ElasticidadJord BaltazarAún no hay calificaciones

- DiseñoDocumento122 páginasDiseñodylandAún no hay calificaciones

- Lectura - Apuntes Sobre Servidumbre Minera M5 - DERMINDocumento2 páginasLectura - Apuntes Sobre Servidumbre Minera M5 - DERMINARTURO PICON MONTOYAAún no hay calificaciones

- Trabajo 02 Brazos ROZADORASDocumento21 páginasTrabajo 02 Brazos ROZADORASANDERSON SIMON CAMBILLOAún no hay calificaciones

- Te 109 PDFDocumento111 páginasTe 109 PDFmariax100triplesAún no hay calificaciones

- CASAPALCADocumento21 páginasCASAPALCAjhoelAún no hay calificaciones

- 24.11.2010 Al 04.08.2011 MINEMDocumento14 páginas24.11.2010 Al 04.08.2011 MINEMPaul Perez MatosAún no hay calificaciones

- Reporte Mes de Abril 2023Documento16 páginasReporte Mes de Abril 2023JennyQuirozTiburcio100% (1)

- IPERCDocumento2 páginasIPERCmoussespbAún no hay calificaciones

- Metodos Explotacion SubterraneaDocumento52 páginasMetodos Explotacion SubterraneaAndres GarciaAún no hay calificaciones

- VentanasDocumento12 páginasVentanasNicolas ArayaAún no hay calificaciones

- Informe ProyectoDocumento10 páginasInforme ProyectoMatias Ricardo Alarcon Molina100% (1)

- C.V. Emilio Madrid A. (Actual)Documento6 páginasC.V. Emilio Madrid A. (Actual)Ricardo Rodriguez BernalesAún no hay calificaciones

- Planeamiento en Cuajone-SOUTHERN PERUDocumento51 páginasPlaneamiento en Cuajone-SOUTHERN PERUJM SVAún no hay calificaciones

- T041500007779-0-Tesis de Banda Transportadora Zuleidi-000Documento147 páginasT041500007779-0-Tesis de Banda Transportadora Zuleidi-000Claudio Kate Nuñez Escobedo0% (1)

- TRATAMIENTODocumento4 páginasTRATAMIENTOpparejaAún no hay calificaciones

- Las Minas de Cobre de Soto (Cantabria)Documento3 páginasLas Minas de Cobre de Soto (Cantabria)uleciaAún no hay calificaciones

- Curriculum Vitae William 2022Documento17 páginasCurriculum Vitae William 2022MQ WilliamAún no hay calificaciones

- Cantt - Pert y CPM, Mina AtacochaDocumento17 páginasCantt - Pert y CPM, Mina AtacochaJhon Anderson Celi Aguilar100% (2)

- Ayudantia 3Documento3 páginasAyudantia 3rodrigoAún no hay calificaciones

- Ubicación Proyecto Las BambasDocumento6 páginasUbicación Proyecto Las BambasMisael Huaman QuispeAún no hay calificaciones

- Estudio de Factibilidad para Recuperacion de Metales en Relaves MinerosDocumento81 páginasEstudio de Factibilidad para Recuperacion de Metales en Relaves MinerosCarlos FlorezAún no hay calificaciones

- MUTUNDocumento10 páginasMUTUNmarco rojasAún no hay calificaciones

- Casos Cut and FillDocumento48 páginasCasos Cut and FillCarlos Andrés Castro BustamanteAún no hay calificaciones

- MonografiaDocumento20 páginasMonografiaDany M. MarqAún no hay calificaciones

- Ensayo Resguardo MineroDocumento4 páginasEnsayo Resguardo MineroShyldamar UrbinaAún no hay calificaciones

- Preguntas Cielo AbiertoDocumento5 páginasPreguntas Cielo Abiertodaniela alvaradoAún no hay calificaciones