Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Qué Es Plan Maestro de Producción MPS

Cargado por

fernando roman escobedoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Qué Es Plan Maestro de Producción MPS

Cargado por

fernando roman escobedoCopyright:

Formatos disponibles

Unidad 4 El Plan Maestro de Producción (MPS)

En esta unidad se dan los lineamientos para la elaboración del Plan

Maestro de Producción (MPS), el cual especifica las cantidades y

fechas de producción en relación a productos específicos.

Este archivo lo pueden imprimir y pegar en su libreta, hay que leerlo

con detenimiento para entenderlo mejor; también viene un link donde

se encuentra el video explicativo del tema.

Posteriormente van a elaborar un ejemplo de un MPS mencionar de

qué empresa y qué productos elaboran (en excel y no copiarlo de

internet) y en 1 solo correo mandar los dos archivos de fotos del tema

en su libreta y elaboración del MPS.

Esto para más tardar el domingo 26 de abril

Variables y áreas que intervienen en la elaboración del

MPS

¿Qué es plan maestro de producción o MPS

(PMP)?

El plan maestro de producción, también llamado programa maestro, MPS por sus

siglas en inglés: Master production Schedule o PMP por sus siglas en español,

consiste en la planificación a nivel operativo.

Dicho de otra forma, el MPS es la definición de las cantidades y momentos

para fabricar artículos específicos en un horizonte determinado.

El plan maestro de producción Nos dice en base a los pedidos de los

clientes y los pronósticos de demanda que productos finales hay que

fabricar y en qué plazo debe tenerlos terminados

¿Vas a elaborar un MPS? Esto es lo que

tienes que tener en cuenta

Lo primero: El tiempo de producción debe ser igual o menor al

horizonte de planeación

Determina cuánto tiempo te demoras elaborando tu producto, cuando sabes el

tiempo de elaboración de tu producción o servicio, ya puedes comprometerte con

tus clientes.

No puedes elaborar un MPS sin determinar antes cuánto te demoras

haciendo tu producto o servicio.

Por ejemplo, supón que hacemos carros de juguete para niños, El carro consta de

5 componentes. Su tiempo de producción acumulado es de 6.7 horas.

2.5 horas para ensamblar el producto A con los productos B y C.

1 hora para ensamblar el componente B con D y E

3.2 horas para ensamblar el componente C a partir de F, H y G.

Por lo tanto, no te puedes comprometer con un cliente y planear un MPS si antes

no tienes disponibles al menos 6.7 horas.

Lo segundo, considera definir barreras de tiempo

Define barreras de tiempo para tu plan maestro. El uso de barreras de tiempo

en un programa maestro depende de la naturaleza del producto y del sistema de

manufactura. Considera dos barreras de tiempo:

Barrera de tiempo de demanda: Te riges únicamente por las cantidades de

pedidos reales de clientes. Así pues, si colocas una barrera de tiempo para la

semana 2 En este caso, no vas a programar pedidos para ser entregados en esta

semana, Esto da origen a un período de tiempo que se conoce como

“congelado“, que es el tiempo en que “no te puedes comprometer” porque tienes

toda tu capacidad trabajando para cumplir al cliente.

Barrera de tiempo de planificación: es el tiempo en el que te permites hacer

cambios a tu plan maestro. Dicho de otra forma, este es un período “libre“,

pues tienes capacidad disponible, así que puedes hacer todas las variaciones en

tus productos.

Período de tiempo flexible: Entre ambas barreras se forma un período de tiempo

“flexible“. En este período, tienes un rango de acción moderadamente limitado

para responder a los pedidos de los clientes.

Por último, el pronóstico de demanda

A nivel general para elaborar un plan maestro, consideramos tres fuentes de

información:

El inventario

Los pedidos de los clientes

Pronóstico de demanda.

Ejemplo para un Plan Maestro de Producción, los datos son:

Plan Maestro de Producción de la empresa Polimeros de Ensenada

Meses Febrero. Marzo Abril

Semanas 1 2 3 4 5 6 7 8 9 10 11 12

Inventario Inicial. 4000 875 2427 3527 2027 427 938 2440 282 724 2339 3780

Unidades Pronosticadas. 1254 1452 3000 1500 1600 1650 1650 1650 1700 1700 1750 1750

Pedidos de clientes. 3125 2548 2548 1478 1200 3589 2598 2158 3658 2485 2659 2548

Inventario final. 875 2427 3527 2027 427 938 2440 282 724 2339 3780 1232

MPS 4100 4100 4100 4100 4100 4100 4100 28700

Paso 1.- En este ejercicio de Plan Maestro de Produccion tenemos un Inventario Inicial de 4000 Unidades,

donde despues determinamos las unidades pronosticadas por la empresa, los Pedidos de nuestros clientes

en esas semanas, nuestro Inventario Final, y por ultimo de nuestro ejemplo las unidades que tenemos que

elaborar del nuestro Plan Maestro de Produccion.

Paso 2.- Como hacer un MPS, lo primero que debemos hacer es tomar nuestro Inventario inicial de la primera

semana, y restarle la cantidad mayor en este caso menos pedido de cliente y el resultado ponerlo en el

Inventario Final, y el resultado ponerlo en el Inventario Inicial de la segunda semana y asi sucesivamente con

todos los resultado.

Paso 3.- Como saber si necesitamos el MPS, a partir de la semana dos para sacar el inventario final y poder

saber si se necesita del MPS, se toma el (Inventario Inicial) + (MPS) (-) Maximo de las (Unidades

pronosticadas con Pedidos de Clientes), y ese seria el resultado final, si en dado caso saliera negativo en el

MPS se le pone una cantidad determinda que eso va hacer que los inventarios iniciales se vulvan positivos, y

solamente se le pone la cantidad al MPS donde en verdad se necesite.

En conclusion se van a elaborar 28,700 unidades de MPS, para este ejemplo.

https://youtu.be/vRUJNBlsd_k

(en este link se encuentra el video explicativo del tema)

Seguimiento y Retroalimentación de Resultados

Obtenidos

La realimentación, también denominada retroalimentación o feedback, significa

“ida y vuelta” es el proceso de compartir observaciones, preocupaciones y

sugerencias, con la intención de recabar información, para intentar mejorar el

funcionamiento de una organización.

Objetivos de la retroalimentación de resultados:

• Minimizar el tiempo de finalización.

• Maximizar la utilización (lo que hace efectivo el uso del personal y del

equipamiento).

• Minimizar el inventario del trabajo en curso.

• Minimizar el tiempo de espera de los clientes.

El sistema de retroalimentación consta de dos partes clave:

• La primera es la acción reflexiva sobre los resultados de la medición y de las cápsulas

de formación.

• La segunda es la identificación y selección de propuestas de mejora, con la asignación

de los responsables para su realización y fechas de conclusión.

Seguimiento del plan maestro de producción

En el MPS suele denominarse como el control y consiste en verificar que se haya hecho

lo que estaba planeado.

• Se tienen reportes de lo producido.

• De lo que no se pudo cumplir.

• También de las causas del incumplimiento.

También podría gustarte

- Cummins 6ctaa - 8.3 LDocumento3 páginasCummins 6ctaa - 8.3 LHoracio Pilu82% (22)

- Plan Maestro de Producción MPSDocumento16 páginasPlan Maestro de Producción MPSJonathan Castillo100% (2)

- Plan Maestro de Producción PDFDocumento5 páginasPlan Maestro de Producción PDFAlejandro MartinezAún no hay calificaciones

- Training Center - Capacitación Sobre Los Aspectos BásicosDocumento3 páginasTraining Center - Capacitación Sobre Los Aspectos BásicosOscar Augusto PaxiAún no hay calificaciones

- Propuesta de Un Modelo Gerencial para La Gestión Del Mantenimiento Preventivo de La Flota Vehicular en La Transportadora Covolco.Documento113 páginasPropuesta de Un Modelo Gerencial para La Gestión Del Mantenimiento Preventivo de La Flota Vehicular en La Transportadora Covolco.Ramiro A Mejia0% (1)

- Carta Negociacion Del SistemaDocumento5 páginasCarta Negociacion Del Sistemadiegoandres_22Aún no hay calificaciones

- Plan Maestro de Producción Con PrácticaDocumento8 páginasPlan Maestro de Producción Con PrácticaVanessa CervantesAún no hay calificaciones

- Semana 6 MRPDocumento30 páginasSemana 6 MRPYunior Alexis Coronel BancesAún no hay calificaciones

- S6.s1 Desarrollo Del Plan MaestroDocumento37 páginasS6.s1 Desarrollo Del Plan MaestroAstridAún no hay calificaciones

- S6.s1 Desarrollo Del Plan MaestroDocumento37 páginasS6.s1 Desarrollo Del Plan MaestroAstridAún no hay calificaciones

- Administracion de Las Operaciones Ii: Nombre de La MaetriaDocumento6 páginasAdministracion de Las Operaciones Ii: Nombre de La MaetriaJuan PerezAún no hay calificaciones

- 5 - Programa Maestro de ProducciónDocumento16 páginas5 - Programa Maestro de ProducciónYesenia Lizeth50% (2)

- 4.0 Plan Maestro de La ProduccionDocumento28 páginas4.0 Plan Maestro de La ProduccionErika AdrianaAún no hay calificaciones

- Investigacion Plan Maestro de Producion-Fernando Rodriguez OrtizDocumento14 páginasInvestigacion Plan Maestro de Producion-Fernando Rodriguez OrtizOzamaAún no hay calificaciones

- Plan Maestro de Produccion TeoriaDocumento9 páginasPlan Maestro de Produccion TeoriaGiilbeertoo ChaavaariinnAún no hay calificaciones

- Pco-Sem 6 Mps DesarrolloDocumento10 páginasPco-Sem 6 Mps DesarrolloFranci Meza HuamanAún no hay calificaciones

- Cómo Hacer Un Plan Maestro de Producción (MPS) Cap1Documento55 páginasCómo Hacer Un Plan Maestro de Producción (MPS) Cap1Keisy Fuentes100% (1)

- Plan Maestro de ProducciónDocumento8 páginasPlan Maestro de Producciónmariana ferrada segoviaAún no hay calificaciones

- Meliza Moran Produccion IIDocumento18 páginasMeliza Moran Produccion IIHaidy murilloAún no hay calificaciones

- Ao Ii Final DFDocumento11 páginasAo Ii Final DFErick J. HernandezAún no hay calificaciones

- 4.-Plan Maestro de ProducciónDocumento22 páginas4.-Plan Maestro de ProducciónAlex Laaz V.Aún no hay calificaciones

- Control de Producción 2 (Practica #2)Documento9 páginasControl de Producción 2 (Practica #2)fior33% (3)

- Programa Maestro de ProducciónDocumento37 páginasPrograma Maestro de ProducciónCarlos Adonnai CardenasAún no hay calificaciones

- Administracion de Operaciones Dos-Plan Maestro de ProduccionDocumento11 páginasAdministracion de Operaciones Dos-Plan Maestro de ProduccionGabriel Ruiz GomezAún no hay calificaciones

- Metodología Básica para El Cálculo de Plan Maestro de ProducciónDocumento6 páginasMetodología Básica para El Cálculo de Plan Maestro de ProducciónJacke VillagranAún no hay calificaciones

- Nccu Nccu-240 TrabajofinalDocumento8 páginasNccu Nccu-240 TrabajofinalJose Ancajima MontalbanAún no hay calificaciones

- Jesus RoblesDocumento23 páginasJesus RoblesChuyAún no hay calificaciones

- Egercicio de Planificación AgregadaDocumento11 páginasEgercicio de Planificación AgregadaVale SoleAún no hay calificaciones

- MRP, DRP, MPS, ErpDocumento22 páginasMRP, DRP, MPS, ErpLeoMéndez100% (1)

- Programa - Maestro de Producción - 2017Documento27 páginasPrograma - Maestro de Producción - 2017Campos Posada Javier EduardoAún no hay calificaciones

- Qué Es Plan Maestro de Producción o MPSDocumento11 páginasQué Es Plan Maestro de Producción o MPSAbel CondormangoAún no hay calificaciones

- Gestion de La Produccion Unidad 4Documento13 páginasGestion de La Produccion Unidad 4francisco javier alarcon velasquezAún no hay calificaciones

- Plan Maestro de Producción o MPSDocumento9 páginasPlan Maestro de Producción o MPSLeandro FloresAún no hay calificaciones

- Grupo 3 - Plan Maestro de ProduccionDocumento25 páginasGrupo 3 - Plan Maestro de ProduccionGinger LópezAún no hay calificaciones

- (MPS) Plan Maestro de Producción - Paso A Paso y Con EjemplosDocumento31 páginas(MPS) Plan Maestro de Producción - Paso A Paso y Con EjemplosHector OspinaAún no hay calificaciones

- Cómo Hacer Un MPSDocumento11 páginasCómo Hacer Un MPSLuis Gamaliel100% (2)

- Leticia Aceves PMP S3Documento9 páginasLeticia Aceves PMP S3Peter GuerreroAún no hay calificaciones

- Master Production SchedulingDocumento10 páginasMaster Production SchedulingFernando Erazo Navarrete100% (1)

- Unidad IV Plan MaestroDocumento25 páginasUnidad IV Plan MaestroDavid Osiris Fernandez AvalosAún no hay calificaciones

- Unidad 4 Gestion de La Produccion 1Documento15 páginasUnidad 4 Gestion de La Produccion 1martinez0% (1)

- 1.PPT AO Sesión11 Planificación Requerimiento Materiales v4Documento47 páginas1.PPT AO Sesión11 Planificación Requerimiento Materiales v4AITANA MENDESAún no hay calificaciones

- Qué Es Plan Maestro de Producción o MPSDocumento8 páginasQué Es Plan Maestro de Producción o MPSTITO CPAún no hay calificaciones

- Plan Maestro de Producción (MPS) Y MRP MHDDocumento27 páginasPlan Maestro de Producción (MPS) Y MRP MHDMaryancita A MjAún no hay calificaciones

- Plan Maestro de ProducciónDocumento4 páginasPlan Maestro de ProducciónEvelÿnGarzaaOyervidezAún no hay calificaciones

- Ingeniería de ProducciónDocumento11 páginasIngeniería de ProducciónTania AraceliAún no hay calificaciones

- AOCU2DIEQ3Documento9 páginasAOCU2DIEQ3FREDDY [AMV]Aún no hay calificaciones

- 2 Investigacion de MetodosDocumento15 páginas2 Investigacion de MetodosJesus CastañedaAún no hay calificaciones

- Mps PDFDocumento8 páginasMps PDFAlex Maldonado MataAún no hay calificaciones

- 1plan Maestro de ProduccionDocumento16 páginas1plan Maestro de ProduccionitmexxAún no hay calificaciones

- Seminario Plan Maestro de ProducciónDocumento9 páginasSeminario Plan Maestro de ProducciónNohelia Castillo CastilloAún no hay calificaciones

- U2 Programa Maestro de ProduccionDocumento24 páginasU2 Programa Maestro de ProduccionGerardo Soriano100% (1)

- Unidad 4 Mapa MentalDocumento80 páginasUnidad 4 Mapa MentalFabiola Barrera LópezAún no hay calificaciones

- MPS PMPDocumento6 páginasMPS PMPJair GarciaAún no hay calificaciones

- Copia de Youth Mental Health First Aid Workshop - by SlidesgoDocumento12 páginasCopia de Youth Mental Health First Aid Workshop - by SlidesgoAnita AlvarezAún no hay calificaciones

- Exposicion Plan Maestro de ProduccionDocumento18 páginasExposicion Plan Maestro de ProduccionSergio DiazAún no hay calificaciones

- 70272Documento63 páginas70272LusiAún no hay calificaciones

- Cuestionario # 3Documento5 páginasCuestionario # 3julio cesar medrano ortizAún no hay calificaciones

- Cómo Hacer Un PMPDocumento13 páginasCómo Hacer Un PMPGloria Lucila Salcedo BustilloAún no hay calificaciones

- Unidad 4 Gestion de La Producción 1 2020Documento16 páginasUnidad 4 Gestion de La Producción 1 2020FatyMendezAún no hay calificaciones

- EXPOMPSDocumento7 páginasEXPOMPSRaul Duron SotoAún no hay calificaciones

- Plan Maestro de producción-ADO2Documento6 páginasPlan Maestro de producción-ADO2Luis FernandoAún no hay calificaciones

- Unidad 4 GDLAPDocumento10 páginasUnidad 4 GDLAPElba Zam AlemánAún no hay calificaciones

- Conceptos Básicos De Scrum: Desarrollo De Software Agile Y Manejo De Proyectos AgileDe EverandConceptos Básicos De Scrum: Desarrollo De Software Agile Y Manejo De Proyectos AgileCalificación: 5 de 5 estrellas5/5 (6)

- Unidad 3 CristalizacionDocumento17 páginasUnidad 3 CristalizacionmarthaAún no hay calificaciones

- Ficha Técnica 5-55airp01-D PCDocumento4 páginasFicha Técnica 5-55airp01-D PCRicardo Sosa VelascoAún no hay calificaciones

- Trabajo Aplicativo 1 PdgipDocumento6 páginasTrabajo Aplicativo 1 PdgipLeidy GomezAún no hay calificaciones

- Introduccion Al Sistema Obra 2020Documento76 páginasIntroduccion Al Sistema Obra 2020Caro GRAún no hay calificaciones

- Selección de ReductoresDocumento33 páginasSelección de ReductoresmesplamaxAún no hay calificaciones

- Toaz - Info Representacion Grafica Reconociendo Mi Ambiente Formativo PRDocumento1 páginaToaz - Info Representacion Grafica Reconociendo Mi Ambiente Formativo PRaksnajnzAún no hay calificaciones

- Estudior PTAR y PTAP PDFDocumento36 páginasEstudior PTAR y PTAP PDFJose VillegasAún no hay calificaciones

- La Gerencia Desde La PerspectivaDocumento7 páginasLa Gerencia Desde La PerspectivaMarisol RamirezAún no hay calificaciones

- Estabilidad Estadistica PDFDocumento112 páginasEstabilidad Estadistica PDFlevitito0% (1)

- Investigacion de Operaciones Sexta EdicionDocumento160 páginasInvestigacion de Operaciones Sexta EdicionMariuxi Yadira Vera Guale50% (4)

- Calidad Del SoftwareDocumento61 páginasCalidad Del Softwareabac_oAún no hay calificaciones

- Manuale CompressoreDocumento64 páginasManuale CompressoreIvano VerbiAún no hay calificaciones

- Presupuesto Entubado, Cableado y Conexionado de Reflectores y Luces de Emergencia 1Documento3 páginasPresupuesto Entubado, Cableado y Conexionado de Reflectores y Luces de Emergencia 1Ricardo LozanoAún no hay calificaciones

- Práctica 1Documento2 páginasPráctica 1JORGE PEDRO VILCAPOMA ESPINOZAAún no hay calificaciones

- Esp. Tecnicas Inst. Electricas - IEP CHOAQUEREDocumento57 páginasEsp. Tecnicas Inst. Electricas - IEP CHOAQUEREgamcaballeroAún no hay calificaciones

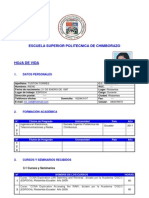

- Hoja de VidaDocumento5 páginasHoja de VidaIrene TustónAún no hay calificaciones

- Actividad 7 Elaboración Del Marco Lógico de Un ProyectoDocumento5 páginasActividad 7 Elaboración Del Marco Lógico de Un ProyectoJoquita Becerra SolizAún no hay calificaciones

- Semiejes DelanterosDocumento21 páginasSemiejes DelanterosadrmacherAún no hay calificaciones

- Mecanizado de Un PistónDocumento22 páginasMecanizado de Un PistónJhordan Ugarte100% (1)

- Ficha Tecnica Autorizacion para TemporalesDocumento4 páginasFicha Tecnica Autorizacion para TemporalesJohn EspinozaAún no hay calificaciones

- 21 Sistema de Confort Con Elevalunas ElectricoDocumento20 páginas21 Sistema de Confort Con Elevalunas ElectricoDanny Alexander Bodegas pinedaAún no hay calificaciones

- Seguridad en La Construcción de TúnelesDocumento29 páginasSeguridad en La Construcción de TúnelesWagner Ortiz AbantoAún no hay calificaciones

- Para La Transmisión de Torque de Una Máquina Motriz A Una Máquina ConducidaDocumento9 páginasPara La Transmisión de Torque de Una Máquina Motriz A Una Máquina ConducidaingdianamartinezAún no hay calificaciones

- Calculo de Necesidades PPIIIDocumento4 páginasCalculo de Necesidades PPIIIyader styven taveras lunaAún no hay calificaciones

- Presentacion Clase 2Documento20 páginasPresentacion Clase 2JorgeAún no hay calificaciones

- Máquinas Testigueras HYDROSTRESSDocumento12 páginasMáquinas Testigueras HYDROSTRESSEduardo DiazAún no hay calificaciones