Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Dialnet AnalisisDeRiesgosYControlDePuntosCriticosEnUnCentr 2221569 PDF

Cargado por

rodrigo vilcapomaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Dialnet AnalisisDeRiesgosYControlDePuntosCriticosEnUnCentr 2221569 PDF

Cargado por

rodrigo vilcapomaCopyright:

Formatos disponibles

Análisis de riesgos y control de puntos críticos en un Central Frutícola.

Caso Lima Tahití

Analysis of risks and control of critical points in a fruit processer central . Case: Tahití. Lime

Nestor Chaló1, Adolfo Cañizares2* y Ginette Belloso1

1

Universidad de Oriente, Núcleo Monagas. Programa de Tecnología de Alimentos, Escuela de Zootecnia,

Universidad de Oriente. Maturín, Monagas, Venezuela 2Instituto Nacional de Investigaciones Agrícolas.

Monagas. Vía Laguna Grande Monagas. Email: acanizares@inia.gov.ve * Autor para correspondencia

RESUMEN

El análisis de riesgos y control de puntos críticos (HACCP) es el sistema preventivo basado en una definición sistemática

de puntos críticos a lo largo de las etapas del procesado de frutas. Se realizó el análisis de riegos y control de puntos críticos

en un Central frutícola productora y exportadora de lima Tahití, ubicada en la población de Tarragona, Municipio Cedeño

del Estado Monagas. Se definió el diagrama de flujo del proceso y empacado del fruto de lima, estableciéndose los agentes

o peligros, se determinaron los puntos críticos a controlar a través de medidas preventivas y de vigilancia.

Palabras claves: Lima, Riesgos, Puntos Críticos

ABSTRACT

Hazard analysis and control of critical points (HACCP) is the preventive system based on a systematic definition of critical

points along the stages of fruits processing. This HACCP was performad in a facility, producer and exporter of Tahití lime,

located in the town of Tarragona, Municipality Cedeño of the Monagas state. It was defined the flow diagram for the

process and packing of the fruit; settling down the agents or risks; the critical points to be controlled were determined

through preventive measures and surveillance.

Key words: Lime, risks, critical points.

INTRODUCCION agrícolas durante su procesado y manipulación en

centrales frutícolas.

El nivel de calidad de los productos en el área

agrícola es un patrón que define el libre acceso y Siendo el análisis de riesgos y control de

distribución a mercados nacionales e internacionales, puntos críticos, cuyas siglas en ingles son HACCP

especialmente cuando se trata de productos (Hazard Analisis Critical Control Points), un sistema

perecederos en donde las exigencias de los de identificación de riesgos y aplicación de medidas

consumidores finales y comportamiento al momento preventivas para el control de puntos críticos en todas

de adquirir un producto hacen que la manipulación y las etapas del procesado de frutas y otros alimentos.

producción dentro de una empresa se lleve a cabo a Este sistema garantiza la inocuidad y un alto nivel de

través de parámetros de higiene cada vez más calidad de los productos en centrales frutícolas,

estrictos. Por lo tanto se deben hacer cumplir las además de permitir el completo aprovechamiento de

normas existentes que mejoran la calidad de los la materia prima y detectar los posibles

productos agrícolas para satisfacer las necesidades de inconvenientes que surjan acompañados de una

los consumidores. solución inmediata durante el manejo poscosecha.

El Plan HACCP o ARCPC se trata de una

En los últimos años se han presentado algunos

gestión encaminada a identificar los riesgos

inconvenientes dirigidos en frutas frescas causados

significativos con relación a la seguridad alimentaría,

por distintos factores, como los microbiológicos hasta

específicos de un producto alimenticio, así como a

la presencia de cuerpos extraños (residuos vegetales,

evaluar y establecer las medidas preventivas que

presencia de metales, entre otros); por tal motivo es

permitan controlarlos (Hyginov, 2000). El HACCP

de suma importancia la implantación de una guía que

debe considerarse como un sistema de calidad, una

garantice la calidad e inocuidad de los productos

72 Revista UDO Agrícola 4 (1): 72-79. 2004

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

práctica razonada, organizada y sistemática, dirigido a Este es un sistema que consta de siete

proporcionar la confianza necesaria de que un principios básicos que esbozan como establecer,

producto alimenticio satisfará las exigencias de implementar y mantener un plan HACCP para el

seguridad y salubridad esperadas (Garcia, 1999). proceso sometido a estudio. Dichos principios gozan

de reconocimiento internacional y han sido

Inicialmente el sistema HACCP fue publicados de modo detallado por la comisión del

desarrollado durante los primeros días de los viajes Codex Alimentarius (Mortimore y Wallace, 2001) y

espaciales tripulados de los Estados Unidos de Norte- el Comité Asesor Nacional sobre Criterios

América, como un sistema para la seguridad Microbiológicos en Alimentos (Mortimore y Wallace,

microbiológica, dado que era vital garantizar que los 2001):

alimentos de los astronautas fueran seguros

(Mortimore y Wallace, 2001). 1. Realizar un análisis de riesgos: Preparar una

lista con las etapas del proceso, identificar

En aquella época, la mayoría de los sistemas de donde pueden aparecer riesgos significativos y

seguridad alimentaría y el control de calidad se describir las medidas de control.

basaban en el análisis del producto final, pero se 2. Identificar los puntos críticos de control (PCC):

observó que solo se podía garantizar completamente Una vez descritos todos los peligros y sus

la seguridad si se analizaba el cien por ciento de los medidas preventivas, el equipo HACCP

productos, un método que obviamente no funcionaba establece cuales son los puntos de control que

dado que supone la destrucción de toda la producción. son críticos a la hora de garantizar la seguridad

Sin embargo, se vio claro que se necesitaba un del producto.

sistema preventivo que proporcionase un alto nivel de 3. Establecer los límites críticos: De las medidas

garantías sobre la seguridad de los alimentos de este preventivas asociadas con cada punto crítico de

modo nació el HACCP, siendo la compañía Pillsbury control identificado. Los límites críticos

conjuntamente con la NASA y los laboratorios de la marcan la diferencia entre producto seguro o

armada estadounidense en Natick los pioneros en su inseguro en los punto crítico de control.

desarrollo. 4. Establecer un sistema de vigilancia en los

puntos críticos de control: El equipo HACCP

Este es un sistema probado, que aplicado tiene que especificar los requisitos de la

correctamente, garantiza que la seguridad de los vigilancia para gestionar los puntos críticos de

alimentos sea eficazmente gestionada. Permite control dentro de sus límites críticos. Esta

centrarse en la seguridad del producto como prioridad conlleva la definición de las acciones de

más importante, planificando todas las acciones vigilancia junto con la frecuencia de la misma y

necesarias para corregir cualquier defecto y obtener establecer quién es el responsable.

de alguna manera alimentos inocuos. 5. Establecer las acciones correctoras a realizar

cuando el sistema de vigilancia detecta que un

Dado que el HACCP es un sistema reconocido punto crítico de control no se encuentra bajo

y eficaz, proporciona en los clientes la confianza en la control: Es necesario especificar las acciones

seguridad del proceso e indica que la empresa que lo correctoras y quién es responsable de llevarlas

aplica es profesional y toma en serio sus a cabo.

responsabilidades. Cuando se implanta el HACCP, es 6. Establecer el procedimiento de verificación

necesario que se impliquen personas pertenecientes a encaminado a confirmar que el sistema

diferentes estamentos dentro de la empresa, este HACCP funciona correctamente: Se deben

hecho garantiza que todo el mundo tiene el mismo desarrollar los procedimientos de verificación

objetivo fundamental, que es producir alimentos para mantener el sistema HACCP y garantizar

seguros. Este objetivo es difícil de conseguir de otro que sigue funcionando eficazmente.

modo en el mundo real, en el que la presión 7. Crear el sistema de documentación relativo a

proveniente de diferentes áreas es constante, por todos los procedimientos y registros apropiados

ejemplo presiones comerciales/ clientes, desarrollo de para estos principios y su aplicación: Hay que

la marca, rentabilidad, desarrollo de nuevos guardar los registros que demuestran que el

productos, seguridad y salud, aspectos ecológicos y HACCP funciona de modo controlado y que se

ambientales, entre otros. tomaron las acciones correctoras apropiadas en

Revista UDO Agrícola 4 (1): 72-79. 2004 73

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

caso de cualquier desviación fuera de los MATERIALES Y MÉTODOS

límites críticos.

Para llevar a cabo el análisis de riegos y control

Los factores o criterios que constituyen los de puntos críticos (HACCP), se procedió a:

límites críticos están relacionados con el tipo de

peligro que va a ser controlado por el punto crítico de 1. Definir el ámbito de aplicación: de acuerdo con

control (PCC) y la medida de control específica. el tipo de producto (fruta, producto

Pueden ser números, bien un valor mínimo o máximo perecedero), en esta empresa se consideraron

para un criterio determinado, pero nunca un rango de riesgos de tipo biológico, químico y físico

valores. controlándose estos desde la cosecha del fruto

pasando por el procesado y manipulación hasta

Los límites críticos deben ser claros, objetivos, su expedición. Describir el producto: la

medibles y registrables (Sancho, et al, 1996): descripción de este producto se amplia con más

detalle en la sección de marco teórico.

Límites químicos: estos límites pueden tener relación 2. Uso esperado del producto: la lima Persa puede

con la aparición de peligros químicos en el producto y ser consumida como aperitivo, jugo

sus ingredientes o en el control de peligros concentrado o diluido, para el público en

microbiológicos por medio de la formulación y los general.

factores intrínsecos, por ejemplo: el nivel máximo 3. Elaboración del diagrama de flujo del proceso:

aceptable de micotoxinas, pH, sal, aw, entre otros. para la elaboración de este diagrama de flujo se

Límites físicos: estos están relacionados con la visitó el campo o plantación para observar la

tolerancia para los peligros físicos o materias forma y acciones tomadas por los operarios

extrañas; sin embargo también pueden tener que ver durante la cosecha y transporte hacia la planta

con el control de los peligros microbiológicos, en los procesadora.

casos en que la supervivencia o muerte de los 4. Una vez estando en la procesadora se siguieron

microorganismos sea gobernada por parámetros todas las etapas de forma cualitativa desde la

físicos. Algunos ejemplos de factores asociados con recepción de la materia prima hasta su

límites físicos serian: la ausencia de metales, expedición como se muestra en la Figura 1.

temperatura y tiempo. 5. Verificación “in situ” del diagrama de flujo:

este diagrama fue verificado y corregido por el

Límites microbiológicos: solo pueden ser vigilados supervisor de planta de la empresa.

por medio del crecimiento del organismo en cuestión, 6. Identificación de riesgos asociados con cada

en el laboratorio, proceso para el que son necesarios etapa y medidas preventivas: con la ayuda del

varios días. Por lo tanto la vigilancia de los límites diagrama de flujo del proceso se procedió a

microbiológicos no permite actuar inmediatamente realizar el análisis, enumerándose todos los

cuando el proceso se desvía; sin embargo existen posibles riesgos de tipo biológico, químico o

métodos microbiológicos rápidos como es el caso de físico, que pudieran estar presentes en cada una

la bioluminiscencia por ATP que puede valorar la de las etapas, tomándose en cuenta para su

eficacia de la limpieza, y las técnicas basadas en la inclusión que deben ser de tal naturaleza que su

reacción en cadena de la polimerasa, que es posible eliminación o reducción a niveles aceptables

que en un futuro próximo se utilice para muchas sea esencial para la producción de alimentos

aplicaciones. inocuos.

7. Posteriormente se adoptaron medidas

Con la finalidad de determinar las posibles preventivas fáciles de aplicar para cada uno de

causas que puedan inducir al deterioro o disminución los riesgos.

del tiempo de vida útil de productos frutícolas, se 8. Identificación de los puntos críticos de control

aplicó de forma cualitativa un análisis de riesgos y (PCC): para la identificación de los PCC se

control de untos críticos (HACCP) a una central utilizó para mayor facilidad y confiabilidad el

frutícola (Agropecuaria La Gloria, S. A.) del estado árbol de decisiones (Figura 2), aplicándose este

Monagas; encargada de procesar Lima persa y Mango para cada uno de los riesgos enumerados y

siendo la primera objeto de estudio para la estableciéndose si era o no un PCC. (Cuadro 1)

presentación de este trabajo. 9. Establecimiento de límites críticos: una vez

identificados los PCC se procedió a establecer

74 Revista UDO Agrícola 4 (1): 72-79. 2004

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

los límites críticos correspondientes a cada observadores, así como la medición química de

PCC, que separa lo aceptable de lo no sustancias y otros factores como la temperatura,

aceptable. Estos se determinaron mediante con la finalidad de detectar la posible

parámetros observables y medibles, y con la desviación de los límites críticos en cada etapa

ayuda de revisión bibliográfica. del proceso productivo.

10. Establecimiento de sistemas de vigilancia: en

esta fase se analizó la implantación de

Figura 1. Diagrama de flujo del proceso de limpieza y empaquetado de la Lima Persa (Citrus latifolia Tanaka) en la

Agropecuaria La Gloria, S.A.

Revista UDO Agrícola 4 (1): 72-79. 2004 75

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

11. Acciones correctoras: una vez establecidos los latifolia Tanaka) en una central frutícola del estado

límites críticos conjuntamente con el sistema de Monagas.

vigilancia fue necesario establecer acciones

correctoras en caso de que algún factor tienda a El análisis de riesgos y control de puntos

superar los límites críticos o que exista críticos presentó resultados cualitativos que

desviación en algunos de los puntos críticos de condujeron a la identificación de distintos tipos de

control, para así poder actuar inmediatamente riesgos, desde biológicos hasta la implantación de

de ocurrir tal hecho. físicos (ver resultados), para cada una de las etapas

del proceso de manipulación y empaquetado de la

RESULTADOS Y DISCUSIÓN Lima Persa (Citrus latifolia Tanaka), además de la

implantación de puntos críticos de control (PCC) con

A continuación se presentan los resultados sus respectivos límites críticos, sistemas de vigilancia

obtenidos de la aplicación del sistema HACCP y acciones correctoras en caso de desvío. Los riesgos

durante el procesado de la Lima Persa (Citrus biológicos tomados en cuenta, como se puede

P1. ¿Existe algún peligro en esta etapa del proceso?

¿Cuál?

Si No No es un PCC

Parar *

P2. ¿Existen medidas preventivas para

el peligro identificado?

Si No Modificar etapa, proceso o

producto.

P2a. ¿Es necesario el control en esta etapa? Si

No No es un PCC Parar*

P3. ¿Elimina esta etapa el riesgo, o lo reduce a un nivel aceptable?

No Si

P4. ¿Puede la contaminación aparecer o incrementarse hasta alcanzar niveles inaceptables?

Si

No No es un PCC Parar*

P5. ¿Una etapa o acción posterior eliminara o reducirá el peligro hasta un nivel aceptable?

No es un PCC Parar* No PUNTO CRITICO

Si DE CONTROL.

* Parar y continuar con el siguiente peligro de la etapa.

Figura 2. Árbol de decisiones de los puntos críticos de control.

76 Revista UDO Agrícola 4 (1): 72-79. 2004

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

apreciar en el Cuadro 2, incluyen desde la Los puntos críticos de control (PCC)

contaminación con Staphylococcus aureus hasta una establecidos en este análisis fueron determinados con

variedad de hongos y organismos patógenos, los la aplicación del árbol de decisiones (Figura 2)

cuales se consideran puntos críticos de control, que resultando de esta manera un total de siete (7) PCC,

pueden aparecer en las etapas de limpieza, incluidos en diversas etapas del proceso de

verificación y selección, encerado, clasificación por manipulación y empaquetado de la Lima Persa

tamaño, empaquetado y almacenamiento. Mientras (Citrus latifolia Tanaka) con la finalidad de

que a los riesgos físicos se le pueden atribuir la garantizar la inocuidad y salubridad de la producción.

presencia de residuos sólidos en la parte externa del Además se establecieron límites para dichos puntos

fruto (residuos vegetales, inorgánicos), residuos críticos, los cuales fueron determinados tomando en

metálicos y daños por una incorrecta manipulación de cuenta el nivel de peligrosidad del riesgo identificado,

los operarios, estando éstos en la etapa de limpieza, especialmente por que se trata de un producto de

secado y comercialización del producto; lo que consumo masivo fresco, y del posible daño que

constituye una posible fuente de daños graves que ocasionaría al consumidor final; así por ejemplo los

pudieran afectar al consumidor. niveles de Staphylococcus aureus permitidos (norma

COVENIN 1292-89) en los alimentos son

En cuanto al establecimiento de riesgos cuantificables (103 NMP/g), mientras que la presencia

químicos se puede afirmar que son inexistentes al no de fragmentos y residuos de metal en el fruto es

haber contacto alguno de productos frutícolas con inaceptable ya que estos compuestos dañarían la salud

algún agente o sustancia química (desinfectantes, del consumidor final.

plaguicidas, fungicidas, entre otros), por lo tanto se

debe descartar cualquier contaminación del fruto con CONCLUSIONES

un agente químico en el interior de la planta

procesadora y que pueda afectar la salubridad e 9 Los riesgos que se pueden considerar como un

inocuidad del producto. Sin embargo hay que tomar peligro durante el procesado de la Lima Persa en

en cuenta que este producto si puede ser alterado por esta central frutícola son de tipo biológico

la posible adición de restos químicos tóxicos, una vez (contaminación con S. aureus, hongos y otros

que es distribuido y dependiendo de las condiciones patógenos), y físicos como la presencia de

de almacenamiento. cuerpos extraños en la superficie del fruto y

daños por incorrecta manipulación.

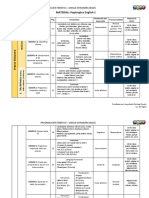

Cuadro 1. Árbol de decisiones de los puntos críticos de control (PCC) para el procesado de la Lima Persa

¿PCC?

Etapa del proceso P1 P2 P2a P3 P4 P5 Si/No

Cosecha Si Si - No Si Si No

Transporte Si Si - No Si Si No

Recepción Si Si - No No - No

Si Si - Si - - Si

Limpieza.

Si Si - No Si Si No

Verificación y Selección Si Si - Si - - Si

Encerado Si Si - Si - - Si

Secado en horno T≈ 40°C Si Si - No Si No Si

Clasificación por tamaño

Si Si - No Si No Si

(mecánica)

Si Si - No Si Si No

Empaquetado

Si Si - No Si No Si

Almacenamiento Si Si - No No - No

T≈ 8 – 10°C Si Si - Si - - Si

Comercialización Si Si - No Si Si No

Revista UDO Agrícola 4 (1): 72-79. 2004 77

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

9 Los límites críticos establecidos como ausentes 9 El límite máximo de S. aureus permitido en los

(en las etapas de limpieza, secado en horno, alimentos es de 103 NMP/g, por lo tanto se deben

clasificación por tamaño y empaquetado) se tomar en cuenta las medidas necesarias para

deben hacer cumplir a cabalidad, evitando así una reducir la contaminación con este

posible desviación para garantizar la inocuidad microorganismo para impedir la desviación en

del producto. este punto crítico.

Cuadro 2. Análisis de riesgos y medidas preventivas para el procesado de la Lima Persa.

Etapa del proceso Riesgos y fuente Medidas preventivas

Tomar los frutos utilizando guantes y

B: Contaminación con hongos y

Cosecha colocarlos directamente en las cajas de

S. aureus

cosecha.

Una vez estando los frutos en el transporte

B: Contaminación con

cubrirlos con un manto de tal forma que

Transporte organismos patógenos

evite el contacto con el polvo y otros

generalmente hongos.

residuos.

B: Fruto contaminado con Cumplimiento de prácticas higiénicas

Recepción

organismos patógenos. durante la cosecha y transporte del fruto.

F: Presencia de residuos sólidos

Eliminar manualmente residuos restantes.

difíciles de eliminar.

Limpieza

B: Presencia de organismos Reducir la contaminación durante la

patógenos. recolección del fruto con el uso de guantes.

Dictar cursos de capacitación al personal

B: Contaminación microbiológica

sobre normas higiénicas durante la

Verificación y Selección con S. aureus por parte de los

manipulación de alimentos.

operarios.

Utilizar guantes y vestimenta adecuada.

B: Contaminación microbiana

Realizar una constante verificación de

Encerado debido a una mala cobertura del

eficiencia de encerado.

fruto con cera líquida.

F: fragmentos y residuos de metal

Secado en horno Mantenimiento secuencial de los rodillos

proveniente del desgaste de los

T≈ 40°C giratorios transportadores.

rodillos giratorios.

Clasificación por tamaño B: Contaminación microbiológica

Higiene de los cajones de clasificación.

(mecánica). generalmente hongos.

B: Contaminación por S. aureus Cumplimiento de normas higiénicas, utilizar

por parte del personal guantes y vestimenta adecuada durante el

Empaquetado manipulador. empaquetado.

B: Contaminación adicional por Evitar caídas del fruto al piso durante su

contacto del fruto con el piso. introducción al empaque.

Higiene del refrigerador.

B Crecimiento de patógenos.

Almacenamiento

B: Pudrición por aumento en

T≈ 8 – 10°C. Mantenimiento de temperatura correcta de

maduración fisiológica debido a

refrigeración.

altas temperaturas.

F: Daños a la fruta por incorrecta Implementar medidas de correcta

manipulación. manipulación a los operarios.

Comercialización

B: Desarrollo microbiano por Mantenimiento de temperatura adecuada

elevadas temperaturas. durante su distribución.

B: Biológico, F: Físico

78 Revista UDO Agrícola 4 (1): 72-79. 2004

Chaló et al. Análisis de riesgos y control de puntos críticos en un Central Frutícola. Caso Lima Tahití

9 La temperatura de almacenamiento es un factor Comité Venezolano de Normas Industriales

de suma importancia en la conservación de la (COVENIN). 1989. Aislamiento y recuento de

Lima Persa, valores superiores a 9°C en un Staphylococcus aureus. 1292-89.

tiempo prolongado ocasionan un cambio de color

en el fruto además de inducir al deterioro de este, García, J. L. 1999. Calidad Alimentaria: Riesgos y

mientras que rangos inferiores a 9°C dañan la Controles en la Agroindustria. Mundi-Prensa.

superficie del fruto provocando su Madrid. España. P.316.

descomposición durante la distribución y

comercialización. Hyginov, C. 2000. Elaboración de vinos: Introducción

al HACCP y al Control de los Defectos.

9 El personal manipulador que labora en esta Acribia, S. A. Zaragoza- España. P.99.

empresa no pone en práctica alguna norma de

higiene y saneamiento industrial durante el Meyer, M. 1999. Control de Calidad de productos

procesado del fruto, lo cual se evidencia por la Agropecuarios. Trillas. México. p.102.

falta de vestimenta adecuada, utilización de

guantes en la manipulación y otros implementos Mortimore, S. y C. Wallace. 2001. HACCP:

necesarios que contribuyen a la inocuidad del Enfoque Práctico. Acribia, S. A. Zaragoza-

fruto. España. P.427.

LITERATURA CITADA Sancho, J.; E. Bota y J. De Castro. 1996.

Autodiagnóstico de la calidad higiénica en las

Adams, M. R. y M. O. Moss. 1997. Microbiología instalaciones agroalimentarias. Mundi - Prensa.

de los alimentos. Acribia, S. A. Zaragoza- Barcelona. España. p.126.

España. P.464.

Cañizares, A. 2000. Descripción morfológica de la Usall, J. 1999. Análisis de Riesgos control de

Lima “Tahití”. [Texto en línea]. Puntos Críticos en centrales Hortofrutícolas.

www.ceniap.gov.ve/publica/divulga/fd65/texto/ta Unetal de Patología. Área de Poscotilla. UdL –

hiti.htm. Última visita: 11-05-2004. IRTA. Catalunya.

Revista UDO Agrícola 4 (1): 72-79. 2004 79

También podría gustarte

- Aplicación Del HCCP para AlimentosDocumento40 páginasAplicación Del HCCP para AlimentosYenny Suxe SánchezAún no hay calificaciones

- Haccp Pan FrancesDocumento48 páginasHaccp Pan FrancesE Yadi Zurita80% (5)

- Control de procesos y seguridad e higiene. INAV0109De EverandControl de procesos y seguridad e higiene. INAV0109Aún no hay calificaciones

- Tarea de Control HaccpDocumento36 páginasTarea de Control HaccpFelicia TaylorAún no hay calificaciones

- Elaboración de conservas y cocinados cárnicos. INAI0108De EverandElaboración de conservas y cocinados cárnicos. INAI0108Aún no hay calificaciones

- Haccp - Mango2Documento39 páginasHaccp - Mango2Jessica Hammond100% (1)

- Higiene general en la industria alimentaria. INAQ0108De EverandHigiene general en la industria alimentaria. INAQ0108Aún no hay calificaciones

- Haccp - Envasado de AzucarDocumento69 páginasHaccp - Envasado de AzucarRosa Maria Rosas MirandaAún no hay calificaciones

- Seguridad e higiene y protección ambiental en hostelería. HOTR0110De EverandSeguridad e higiene y protección ambiental en hostelería. HOTR0110Aún no hay calificaciones

- Instrumento de evaluación del sistema de control de los alimentos: Dimensión D - Base científica/de conocimientos y mejoramiento continuoDe EverandInstrumento de evaluación del sistema de control de los alimentos: Dimensión D - Base científica/de conocimientos y mejoramiento continuoAún no hay calificaciones

- TableroslenormandDocumento21 páginasTableroslenormandEnriqueAún no hay calificaciones

- Haccp en Frutas y HortalizasDocumento28 páginasHaccp en Frutas y HortalizasFrancisco Alejandro Villalobos Garcia100% (1)

- Ensayo Proceso AdministrativoDocumento5 páginasEnsayo Proceso AdministrativoIvonne Medina LunaAún no hay calificaciones

- Carta Solicitud Compra DirectaDocumento2 páginasCarta Solicitud Compra DirectaMacarena Vera MachucaAún no hay calificaciones

- Haccp para Jamon ArticuloDocumento11 páginasHaccp para Jamon Articulosnupi89Aún no hay calificaciones

- Envasado y acondicionamiento de productos lácteos. INAE0209De EverandEnvasado y acondicionamiento de productos lácteos. INAE0209Calificación: 2 de 5 estrellas2/5 (1)

- Método de Trompa y ArenaDocumento30 páginasMétodo de Trompa y ArenaVladimir García de Jesús100% (2)

- HACCPDocumento23 páginasHACCPStef Salazar Bogovich100% (1)

- Metodo de Control Puntajes PPRODocumento8 páginasMetodo de Control Puntajes PPROStephanie AlarconAún no hay calificaciones

- Guia de Aprendizaje Tecnico en Agroindustria Alimentaria PDFDocumento6 páginasGuia de Aprendizaje Tecnico en Agroindustria Alimentaria PDFKaRii Lu McCauslandAún no hay calificaciones

- Biología 2º Medio-Guía Didáctica Del DocenteDocumento176 páginasBiología 2º Medio-Guía Didáctica Del DocenteCarola Yoset Contreras AhumadaAún no hay calificaciones

- Dipr Cidip Normas Generales Omeba FermeDocumento11 páginasDipr Cidip Normas Generales Omeba FermealejoxeneizeAún no hay calificaciones

- HANNA Hi 98703Documento20 páginasHANNA Hi 98703jon1224Aún no hay calificaciones

- Comunicación A QuirófanoDocumento10 páginasComunicación A QuirófanoffrascaliAún no hay calificaciones

- 4 Análisis de Riesgos y Puntos Críticos de Control (ARYPCC)Documento10 páginas4 Análisis de Riesgos y Puntos Críticos de Control (ARYPCC)Sofi Dolores0% (1)

- Análisis de Riesgos y Control de Puntos Críticos en Un Central Frutícola. Caso Lima TahitíDocumento8 páginasAnálisis de Riesgos y Control de Puntos Críticos en Un Central Frutícola. Caso Lima TahitíElena Gamonal SuarezAún no hay calificaciones

- Aplicación de HACCP en La Elaboración de Jamón CrudoDocumento11 páginasAplicación de HACCP en La Elaboración de Jamón Crudorockerito1214Aún no hay calificaciones

- HACCP11Documento26 páginasHACCP11julio127782343Aún no hay calificaciones

- Sistema HACCPDocumento16 páginasSistema HACCPCris GomezAún no hay calificaciones

- HACCPDocumento13 páginasHACCPLuis FloresAún no hay calificaciones

- Analisis de Peligros y Puntos Criticos de ControlDocumento7 páginasAnalisis de Peligros y Puntos Criticos de ControlMicaela Castro AlvarezAún no hay calificaciones

- Concept OsDocumento10 páginasConcept OsCesia Flores SanchezAún no hay calificaciones

- Resumen de Video HCCPDocumento6 páginasResumen de Video HCCPGiancarlos LlanosAún no hay calificaciones

- HACCP ArregladoDocumento14 páginasHACCP ArregladoKevinW.KleinAún no hay calificaciones

- Haccp (Análisis de Riesgo Y Puntos Críticos de Control) : Características Del HaacpDocumento9 páginasHaccp (Análisis de Riesgo Y Puntos Críticos de Control) : Características Del HaacpzulyjulAún no hay calificaciones

- Documento 2Documento5 páginasDocumento 2Jennifer RiveraAún no hay calificaciones

- Expo CalidadDocumento4 páginasExpo CalidadElkin RamirezAún no hay calificaciones

- Normas Haccp - Romero JohanaDocumento6 páginasNormas Haccp - Romero JohanaJOHANA MARINA ROMERO SUAREZAún no hay calificaciones

- Conceptos de HaccpcDocumento14 páginasConceptos de HaccpcFernandoAún no hay calificaciones

- Puntos Criticos Final - 010100Documento50 páginasPuntos Criticos Final - 010100carlos alayoAún no hay calificaciones

- Sistema HACCPDocumento14 páginasSistema HACCPMaia Ayelén SallagoAún no hay calificaciones

- Exposicion HaccpDocumento48 páginasExposicion Haccpesmoquin190% (1)

- HACCEPDocumento23 páginasHACCEPMilagros Trujillo MuchaAún no hay calificaciones

- HACCPDocumento28 páginasHACCPNAYELI GARRIDO VALERAAún no hay calificaciones

- Investigacion So HACCPDocumento9 páginasInvestigacion So HACCPjohnny adriel pinto becerraAún no hay calificaciones

- Historia Del Sistema HaccpDocumento20 páginasHistoria Del Sistema HaccpJosefina Misari Quispe100% (3)

- Para Que Sirve El Sistema HaccpDocumento3 páginasPara Que Sirve El Sistema HaccpMaRce GilAún no hay calificaciones

- Industrias Alimentarias - Act3Documento9 páginasIndustrias Alimentarias - Act3Juan BorbonAún no hay calificaciones

- HACCPDocumento9 páginasHACCPanthuanet_11_1Aún no hay calificaciones

- Términos de Referencia HACCPDocumento9 páginasTérminos de Referencia HACCPIleana ChavarriaAún no hay calificaciones

- Principios HACCPDocumento8 páginasPrincipios HACCPNery Oswaldo VelascoAún no hay calificaciones

- HACCPDocumento24 páginasHACCPKEILA ALEJANDRA LOPEZ MENDOZA100% (1)

- Diapositiva de HACCPDocumento15 páginasDiapositiva de HACCPKatherineFreitasGuevaraAún no hay calificaciones

- TomateDocumento67 páginasTomateMrchanics Adriano AdrianoAún no hay calificaciones

- Sistema HaccpDocumento6 páginasSistema HaccpPastry ShopeAún no hay calificaciones

- Norma Haccp y Su Importancia para La ExportaciónDocumento5 páginasNorma Haccp y Su Importancia para La ExportaciónjavierAún no hay calificaciones

- Haccp Power PonitDocumento3 páginasHaccp Power PonitSilvil RomeroAún no hay calificaciones

- Investigación Sistema HACCPDocumento5 páginasInvestigación Sistema HACCPMARIA ANDREA MONASTERIO ESCOBARAún no hay calificaciones

- Resumenes de Los ArticulosDocumento6 páginasResumenes de Los Articulosluis miguel olarte tarazonaAún no hay calificaciones

- UNIDAD4Documento14 páginasUNIDAD4Luisa Fernanda HauAún no hay calificaciones

- Qué Es El Sistema HACCPDocumento8 páginasQué Es El Sistema HACCPelsaAún no hay calificaciones

- 7 Principios Basicos de HaccpDocumento8 páginas7 Principios Basicos de HaccpJackeline B. CastilloAún no hay calificaciones

- Qué Es El Sistema HACCPDocumento6 páginasQué Es El Sistema HACCPFabián Yovera SilvaAún no hay calificaciones

- HACCPDocumento22 páginasHACCPMonica Emma Bardales MarinAún no hay calificaciones

- HCCPDocumento9 páginasHCCPteamomoiAún no hay calificaciones

- Ficha Técnica de Análisis de Peligros y Puntos Críticos de Control (Haccp)Documento6 páginasFicha Técnica de Análisis de Peligros y Puntos Críticos de Control (Haccp)Silvia Hidalgo ReyesAún no hay calificaciones

- Seguridad e higiene y protección ambiental en hostelería. HOTU0109De EverandSeguridad e higiene y protección ambiental en hostelería. HOTU0109Aún no hay calificaciones

- Seguridad e higiene y protección ambiental en hostelería. HOTR0508De EverandSeguridad e higiene y protección ambiental en hostelería. HOTR0508Aún no hay calificaciones

- Aplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0108De EverandAplicación de normas y condiciones higiénico-sanitarias en restauración. HOTR0108Aún no hay calificaciones

- Cuestionario Controlar La FormulacionDocumento3 páginasCuestionario Controlar La FormulacionKaRii Lu McCauslandAún no hay calificaciones

- Notacion Cientifica - Prefijos Del Sistema InternacionalDocumento1 páginaNotacion Cientifica - Prefijos Del Sistema InternacionalKaRii Lu McCauslandAún no hay calificaciones

- Estudio de Caso - Clara y Mateo en El Laboratorio QuímicoDocumento2 páginasEstudio de Caso - Clara y Mateo en El Laboratorio QuímicoKaRii Lu McCausland100% (1)

- Manual - de - Campo - Pruebas - Sensoriales - Cultivos - FRIJOL BiofortificadosDocumento26 páginasManual - de - Campo - Pruebas - Sensoriales - Cultivos - FRIJOL BiofortificadosKaRii Lu McCauslandAún no hay calificaciones

- Presentacion Programas Articulación Con La Media TecnicaDocumento29 páginasPresentacion Programas Articulación Con La Media TecnicaKaRii Lu McCauslandAún no hay calificaciones

- Procesamiento Guia de AprendizajeDocumento5 páginasProcesamiento Guia de AprendizajeKaRii Lu McCauslandAún no hay calificaciones

- Helados y Postres LacteosPrograma de Formación ComplementariaDocumento3 páginasHelados y Postres LacteosPrograma de Formación ComplementariaKaRii Lu McCausland0% (1)

- Guia de Aprendizaje Analisis Sensorial 1Documento7 páginasGuia de Aprendizaje Analisis Sensorial 1KaRii Lu McCauslandAún no hay calificaciones

- Postres y Helados Programa de Formación ComplementariaDocumento3 páginasPostres y Helados Programa de Formación ComplementariaKaRii Lu McCauslandAún no hay calificaciones

- Informe Actividad 1Documento9 páginasInforme Actividad 1SandraAún no hay calificaciones

- DECLARACIONES OFICIALES de La Iglesia Adventista Del Séptimo DíaDocumento289 páginasDECLARACIONES OFICIALES de La Iglesia Adventista Del Séptimo DíaEdgar Pérez Soto100% (1)

- Ensayo DurezaDocumento9 páginasEnsayo DurezaCarlito's OcampoAún no hay calificaciones

- Contenidos Poptrópica1Documento14 páginasContenidos Poptrópica1AnaAún no hay calificaciones

- F30 - Evidencia de Aprendizaje No 4 - Ejercicio Final - Altimetría V2Documento8 páginasF30 - Evidencia de Aprendizaje No 4 - Ejercicio Final - Altimetría V2David Suárez MoralesAún no hay calificaciones

- Lorenzo: y El Secreto Del ArenalDocumento6 páginasLorenzo: y El Secreto Del Arenalsoria.construmet.corpAún no hay calificaciones

- Tecnología 2 - Guías de Aprendizaje - OcredDocumento114 páginasTecnología 2 - Guías de Aprendizaje - OcredCarlos Andres Pineda TrujilloAún no hay calificaciones

- RRPP I Tema 5Documento7 páginasRRPP I Tema 5pcortes_15Aún no hay calificaciones

- Actividad 6 - Escala de Inteligencia de WechslerDocumento5 páginasActividad 6 - Escala de Inteligencia de WechslerJennifer Diaz0% (1)

- Jimmy Silverio CastilloDocumento6 páginasJimmy Silverio CastilloJimmy SilverioAún no hay calificaciones

- Capítulo 2 Estado de Familia y ParentescoDocumento6 páginasCapítulo 2 Estado de Familia y ParentescoRodrigo DiazAún no hay calificaciones

- Plan Curso Remedial Agosto 2020-2021Documento2 páginasPlan Curso Remedial Agosto 2020-2021Lu Gu RoAún no hay calificaciones

- 1 Informe Prácticas Fisica 1 - Sebastián - David - Silva - LópezDocumento27 páginas1 Informe Prácticas Fisica 1 - Sebastián - David - Silva - Lópezluz Adriana VianchaAún no hay calificaciones

- Entrevista de PersonalidadDocumento6 páginasEntrevista de PersonalidadMaria DesuarezAún no hay calificaciones

- Impedancia GeneralizadaDocumento43 páginasImpedancia GeneralizadaChristian SánchezAún no hay calificaciones

- Danzas Paganas MAHVDocumento76 páginasDanzas Paganas MAHVMarco AntonioAún no hay calificaciones

- ProyecccioDocumento16 páginasProyeccciocristian vivanco santosAún no hay calificaciones

- Locos y Dementes RomaDocumento25 páginasLocos y Dementes Romaregulo100Aún no hay calificaciones

- Manual para El Uso No Sexista Del LenguajeDocumento530 páginasManual para El Uso No Sexista Del LenguajeAlfredo YanezAún no hay calificaciones

- Albert Ellis MonografiaDocumento9 páginasAlbert Ellis MonografiaPsi Jose Saez Villarroel50% (2)

- PROYECTO DE NACIÓN 2022 Doc, FinalDocumento8 páginasPROYECTO DE NACIÓN 2022 Doc, FinalOmar Alejandro Pérez GómezAún no hay calificaciones

- CocomoDocumento35 páginasCocomoyefferson aroquipaAún no hay calificaciones