Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proceso Willard PDF

Proceso Willard PDF

Cargado por

Andrea ZuluagaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proceso Willard PDF

Proceso Willard PDF

Cargado por

Andrea ZuluagaCopyright:

Formatos disponibles

Información de la empresa

"Baterias Willard" es una empresa colombiana que tiene como actividad principal la

producción de baterías de plomo-ácido. El 27 de septiembre de 1927 en la ciudad de Cali los

hermanos Emilio, Jesús, Rubén y Gabriel Pelaez Vallejo crearon la "Agencia Willard", que

importó y distribuyó la primera batería extranjera en el mercado colombiano. Debido al

rápido crecimiento de la demanda, la agencia se convirtió más tarde en "Almacenes Pelaez

Hermanos". Inicialmente el productor y propietario de la marca "Willard" fue Esbic

Corporation, que ingresó al mercado colombiano a través de ESBIC Panamá. En el año 1986

Balcosa S.A. y Pipco S.A comenzaron con la producción en Colombia de baterías Willard.

Finalmente en el año 1999 Balcosa S.A. y Pipco S.A. se fusionaron y se convirtieron en

"Baterias Willard S.A."

La empresa gestiona una amplia variedad de baterías que son adecuadas para todo tipo de

coches, desde camionetas familiares hasta camiones pesados. Además, además de producir

baterías de su propia marca (Willard), la compañía fabrica baterías idénticas para otras

marcas con la marca de la respectiva marca. Los productos se ofrecen en muchos países

situados en América. Para la fabricación de las baterías se suministran con muchos productos

que se agregan durante el proceso de fabricación.

Proceso:

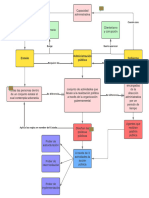

La siguiente sección del proyecto contendrá la información sobre el conjunto de baterías de

plomo-ácido, sobre la base de la información proporcionada por la empresa. Dado que el

proceso de montaje puede tener pequeñas variaciones basadas en las capacidades

operacionales de la empresa, el proceso descrito es el aplicado en la empresa en la que se

llevará a cabo el estudio. Además, la presentación gráfica del proceso se proporciona en la

siguiente imagen

A) Creación de los componentes de la placa. Estos componentes están compuestos por tres

partes diferentes: una rejilla de plomo, una cinta de plomo y una mezcla de plomo con otros

materiales. Mientras que las rejillas y las cintas se hacen usando las herramientas de

moldeado simples, la mezcla es más difícil de formar. Con el fin de crear la mezcla de

materiales, las barras de plomo se funden y se convierten en óxido de plomo (en forma de

polvo), que luego se mezcla con agua, ácido sulfúrico y expansor negativo. La combinación

de materiales permanece en un mezclador durante un tiempo estipulado y después de que se

hace, se toma una muestra de la cual se comprueba la densidad, plasticidad y temperatura

para asegurar la calidad de los productos. Simultáneamente, las rejillas de plomo se fabrican

en la fábrica fundiendo el plomo y bombeando su forma líquida en el molde de rejilla. Las

cintas también se obtienen por fusión de plomo, dándole la forma de cinta deseada, dejando

que se enfríe y rodando para un almacenamiento más fácil.

B)Montaje de las placas. Las tres partes (descritas en el párrafo anterior) se reúnen en la

siguiente actividad para formar diferentes tipos de placas para los diversos tipos de baterías.

Después de este paso las placas pasan de nuevo por un estricto control de calidad.

Posteriormente, las placas entran en un proceso de pre-secado en un horno, después de lo

cual la mitad de ellas son llevadas a la sección donde se recubren con dióxido de plomo,

generando placas negativamente polarizadas - ánodos. Los catodos (placas positivas) no

están incluidos en ninguna modificación química. Finalmente, las placas se secan en el horno

una vez más para disminuir el porcentaje de humedad presente en este componente.

C) Formación de células galvánicas en un circuito en serie. La célula galvánica está formada

por el cátodo y el ánodo de apareamiento, aislados por el separador de la placa. Dependiendo

del tipo de batería que se utilicen, se utilizan diferentes números de celdas galvánicas para

formar un circuito en serie.

D) Introducción de cajas de plástico. En esta etapa del proceso, el circuito en serie se coloca

en la caja de plástico, después de lo cual se hace un sellado térmico fijando la cubierta en la

parte superior de la caja. En esta parte del proceso de fabricación se fijan terminales positivos

y negativos en la parte superior de la cubierta de plástico. Estas baterías se almacenan hasta

que son necesarias para la fase de llenado. El siguiente esquema presenta la configuración de

la batería de automóvil de plomo-ácido, destacando sus componentes cruciales.

E) Etapa de llenado y control de rendimiento. En esta parte del proceso de fabricación, los

electrolitos se introducen en el producto, hasta que cada batería alcanza el nivel deseado de

cantidad de electrolito. El electrolito está compuesto por ácido sulfúrico y agua destilada, que

se mezclan en cantidades exactas para proporcionar la densidad y pureza deseadas. A

continuación, están conectados al circuito de carga que proporciona la corriente eléctrica

necesaria para completar el producto. Para la fase de carga hay que controlar cuidadosamente

ciertos factores como el amperaje, la temperatura, la densidad del electrolito y el voltaje de

la batería, para permitir el correcto funcionamiento de la batería. Dado que los electrólitos

son propensos a evaporarse durante el proceso de carga, las baterías se llenan de nuevo hasta

que se alcanza el nivel deseado de electrolito. El siguiente paso es la medición de la capacidad

de la batería, después de lo cual las baterías adecuadas continúan hasta la fase de acabado

donde se añaden las etiquetas y otros componentes.

F) Transporte interno. Los productos acabados se organizan en palets y se transportan con

camiones elevadores que son propiedad de la empresa y operados por personal especializado.

El transporte interno se utiliza tanto para almacenar las actividades como para trasladarlas a

los camiones que realizan la distribución nacional.

Nombre del archivo: INSOURCING OF RECYCLING ACTIVITY IN A LEAD-ACID CAR

BATTERY COMPANY

También podría gustarte

- Proceso Industrial de ToberaDocumento5 páginasProceso Industrial de ToberaMARCO ANTONIO CASTILLO CATONAún no hay calificaciones

- Baterias WillardDocumento2 páginasBaterias WillardMaria Belen Navarro QuinteroAún no hay calificaciones

- Reacciones Catalíticas en PetroquímicaDocumento20 páginasReacciones Catalíticas en PetroquímicajosenivansAún no hay calificaciones

- BALA107 InvestigacionTeologica PDFDocumento72 páginasBALA107 InvestigacionTeologica PDFDanny CamaripanoAún no hay calificaciones

- Baterias WillardDocumento22 páginasBaterias WillardAndrea ZuluagaAún no hay calificaciones

- Baterias WillardDocumento7 páginasBaterias WillardAndrea ZuluagaAún no hay calificaciones

- Tarea PetroquimicaDocumento12 páginasTarea PetroquimicaEliana J Yazo CAún no hay calificaciones

- 1proyecto Formaldehido Primera EntregaDocumento29 páginas1proyecto Formaldehido Primera EntregaCR PilarAún no hay calificaciones

- Proyecto 2020Documento91 páginasProyecto 2020VictorHugoRochaAún no hay calificaciones

- Poliamidas PresentacionDocumento16 páginasPoliamidas PresentacionJohn Michael Velasco Torrejón100% (1)

- Reactores BioquimicosDocumento37 páginasReactores BioquimicosEamane Numennesse TanyaAún no hay calificaciones

- Documento Cristalización ReactivaDocumento8 páginasDocumento Cristalización Reactivajorge_trujillo_aAún no hay calificaciones

- Planta de Producción de Ácido AdípicoDocumento5 páginasPlanta de Producción de Ácido AdípicoYune GüetteAún no hay calificaciones

- Goodyear y La VulcanizaciónDocumento12 páginasGoodyear y La VulcanizaciónDaniel GuerreroAún no hay calificaciones

- Investigacion Completa RECORD Contaminacion Plomo CestaDocumento109 páginasInvestigacion Completa RECORD Contaminacion Plomo CestaCarla Ruano0% (1)

- El CauchoDocumento14 páginasEl CauchoAdriana CastilloAún no hay calificaciones

- Examen de Laboratorio de Operaciones UnitariasDocumento6 páginasExamen de Laboratorio de Operaciones UnitariasCarlos RicharAún no hay calificaciones

- Tabla CPDocumento8 páginasTabla CPMario MorenoAún no hay calificaciones

- Acroleina A Partir de Propileno y Un CatalizadorDocumento121 páginasAcroleina A Partir de Propileno y Un CatalizadorMarisol Adith De La Cruz Rivas100% (1)

- CVMDocumento49 páginasCVMOscar GuarnerosAún no hay calificaciones

- Refinacion ToppingDocumento4 páginasRefinacion ToppingAnonymous NEoRkE9Aún no hay calificaciones

- Produccion de Plastico A Base de CelulosaDocumento24 páginasProduccion de Plastico A Base de CelulosaAnthony TorresAún no hay calificaciones

- Votorantim MetaisDocumento9 páginasVotorantim MetaisKatherine Valencia GarroAún no hay calificaciones

- Refineria CardonDocumento15 páginasRefineria CardonJesiray MatosAún no hay calificaciones

- BALANCE DE MATERIA ReactorDocumento26 páginasBALANCE DE MATERIA ReactorOliver Trujillo OspinaAún no hay calificaciones

- Acido AdipicoDocumento9 páginasAcido AdipicoChucho GonzálezAún no hay calificaciones

- Produccion de Anhidrido Ftalico Por Oxidacion Parcial de O-Xileno - Berrino - TavellaDocumento335 páginasProduccion de Anhidrido Ftalico Por Oxidacion Parcial de O-Xileno - Berrino - TavellaMar De la CruzAún no hay calificaciones

- Manual de MHC InteractivoDocumento202 páginasManual de MHC InteractivoEduardAún no hay calificaciones

- Lámpara de Cátodo HuecoDocumento2 páginasLámpara de Cátodo HuecoALONSOAún no hay calificaciones

- Produccion de Ciclo HexanoDocumento59 páginasProduccion de Ciclo HexanoCaro Fiume100% (1)

- POLIMEROSDocumento13 páginasPOLIMEROSWendy Llatas JesusAún no hay calificaciones

- Guia de Ejercicios Fenomenos de Transporte 2018Documento23 páginasGuia de Ejercicios Fenomenos de Transporte 2018Bruce ClozzaAún no hay calificaciones

- Molina - Janine - Arbol PetroquimicoDocumento6 páginasMolina - Janine - Arbol PetroquimicoJanine MolinaAún no hay calificaciones

- Refinerias Barrancabermeja OritoDocumento29 páginasRefinerias Barrancabermeja OritoJaen SaurAún no hay calificaciones

- Craqueo de HidrocarburosDocumento6 páginasCraqueo de HidrocarburosCarmen100% (1)

- Presentacion CondensacionDocumento10 páginasPresentacion CondensacionJesus GarcíaAún no hay calificaciones

- GasolinaDocumento5 páginasGasolinajuherrerareAún no hay calificaciones

- Davy ProcessDocumento20 páginasDavy ProcessJose Octavio TacaAún no hay calificaciones

- Historia de La Turbina de GasDocumento7 páginasHistoria de La Turbina de GasBrajan Chumpitaz SeguraAún no hay calificaciones

- Proyecto Innovacion IQ Planta Produccion Butadieno Medio FinalDocumento102 páginasProyecto Innovacion IQ Planta Produccion Butadieno Medio FinalEdgar Trujillo RenteíaAún no hay calificaciones

- La PetroquímicaDocumento2 páginasLa Petroquímicalucia tfAún no hay calificaciones

- FloculadoresDocumento21 páginasFloculadoresRoque Adrián Ramirez GuzmanAún no hay calificaciones

- Cuestionario Informe 4 de Calor 2Documento1 páginaCuestionario Informe 4 de Calor 2diegoradaf9100% (1)

- Estrategios de Control SeminarioDocumento13 páginasEstrategios de Control SeminarioJuniorZeladaAún no hay calificaciones

- Laboratorio #3 Sintonía de ControladoresDocumento18 páginasLaboratorio #3 Sintonía de ControladoresJuana Monica Bravo TaipeAún no hay calificaciones

- Importancia de La CatalisisDocumento10 páginasImportancia de La CatalisisGabriel LopezAún no hay calificaciones

- CoquizaciónDocumento8 páginasCoquizaciónJoelAún no hay calificaciones

- Evaporacion LouDocumento26 páginasEvaporacion LouGustavo HuarcayaAún no hay calificaciones

- Tesis - Producción de Biodiesel en Base A Canola VFDocumento195 páginasTesis - Producción de Biodiesel en Base A Canola VFAna Maria RodriguezAún no hay calificaciones

- CICLOHEXANODocumento9 páginasCICLOHEXANOpachaniAún no hay calificaciones

- Carbonilación de MetanolDocumento7 páginasCarbonilación de MetanolLudvin EdersonAún no hay calificaciones

- Leccion11 CEMENTOS Modulos FormulasCal AptitudCOCCION PDFDocumento23 páginasLeccion11 CEMENTOS Modulos FormulasCal AptitudCOCCION PDFGilberto Pérez100% (1)

- Control de Calidad en Productos en Refinacion de PetroleoDocumento14 páginasControl de Calidad en Productos en Refinacion de Petroleonelson camachoAún no hay calificaciones

- Cap1 1Documento12 páginasCap1 1sumheril100% (1)

- CalderasDocumento18 páginasCalderasCesarlalo BgmlAún no hay calificaciones

- Teoria RotomoldeoDocumento9 páginasTeoria RotomoldeoCristian RiveraAún no hay calificaciones

- Anexo B PLAN de NEGOCIO Diplomado en CorrosiónDocumento25 páginasAnexo B PLAN de NEGOCIO Diplomado en CorrosiónIrene CarrilloAún no hay calificaciones

- TrabajoDocumento6 páginasTrabajojuliotabres07Aún no hay calificaciones

- Baterias AutosDocumento16 páginasBaterias AutosMitzy AyquipaAún no hay calificaciones

- Reporte Baterías Automotrices Ácido-PbDocumento24 páginasReporte Baterías Automotrices Ácido-PbStephSonOf-01Aún no hay calificaciones

- Fabricacion de PilasDocumento1 páginaFabricacion de PilashrcesarandreAún no hay calificaciones

- Investigacion Accion TransformadoraDocumento10 páginasInvestigacion Accion Transformadorarene2010Aún no hay calificaciones

- Niveles Del Comportamiento OrganizacionalDocumento3 páginasNiveles Del Comportamiento OrganizacionalAby GuzmánAún no hay calificaciones

- Practicas Analisis8julio2016Documento114 páginasPracticas Analisis8julio2016Arturo García HernándezAún no hay calificaciones

- Trabajo MecanicoDocumento15 páginasTrabajo MecanicoCarlos OrdoñezAún no hay calificaciones

- 2°B Cs Naturales Guía Repaso Unidad N°1 27 Julio Al 7 AgostoDocumento2 páginas2°B Cs Naturales Guía Repaso Unidad N°1 27 Julio Al 7 AgostoMaritza CuevasAún no hay calificaciones

- Fichas de Seguridad Servicios GeneralesDocumento14 páginasFichas de Seguridad Servicios GeneralesTatiana AngelAún no hay calificaciones

- Maquinas ElectricasDocumento83 páginasMaquinas ElectricasRoger FeraAún no hay calificaciones

- APLICACIÓN DE LA ETICA JURIDICA POR EL SERVIDOR PUBLICO EN EL AMBITO JURISDICCIONALpdfDocumento7 páginasAPLICACIÓN DE LA ETICA JURIDICA POR EL SERVIDOR PUBLICO EN EL AMBITO JURISDICCIONALpdfLaura AmayaAún no hay calificaciones

- ROTALIGN Ultra Is El Sistema de Alineación InteligenteDocumento9 páginasROTALIGN Ultra Is El Sistema de Alineación InteligenteJose VivancoAún no hay calificaciones

- BI Sesion 4 OrganizaciónDocumento18 páginasBI Sesion 4 OrganizaciónRonal T-RiozAún no hay calificaciones

- Brachiaria Humidicola y Arachis Pintoi en La Ceba de CorderosDocumento8 páginasBrachiaria Humidicola y Arachis Pintoi en La Ceba de CorderosOswaldo RamosAún no hay calificaciones

- Mapa Mental - 202314 - 95839Documento1 páginaMapa Mental - 202314 - 95839joseluisAún no hay calificaciones

- Enunciado PEC 2 de Evaluación PsicológicaDocumento7 páginasEnunciado PEC 2 de Evaluación PsicológicaJuan José CastañónAún no hay calificaciones

- Informe Gira Técnica - Javier MateusDocumento2 páginasInforme Gira Técnica - Javier MateusJavier MateusAún no hay calificaciones

- Viviendo El EvangelioDocumento391 páginasViviendo El EvangelioOlivia JuarezAún no hay calificaciones

- Sistematizacion Y Evaluacion Del EjeProyecto PracticaDocumento23 páginasSistematizacion Y Evaluacion Del EjeProyecto PracticaGabrielAlejandroPinedaPinedaAún no hay calificaciones

- Cuáles Son Los Ensayos Más Utilizados en El Control de Calidad SEMANA 4Documento5 páginasCuáles Son Los Ensayos Más Utilizados en El Control de Calidad SEMANA 4rocke0070% (2)

- 1.magnetostatica (Ley de Ampere)Documento32 páginas1.magnetostatica (Ley de Ampere)RENZO ZILERIAún no hay calificaciones

- Fundicion AlDocumento5 páginasFundicion AlVictor Cuadros VeraAún no hay calificaciones

- Establecer Mensajes y Estrategias de MediosDocumento2 páginasEstablecer Mensajes y Estrategias de MediosJose Alejandro Ponce CarpioAún no hay calificaciones

- R.D N°001-2021-DIR-CEBA-SM-UGEL-HGAJN-A Conformación de La Comisión de Educación Ambiental y Gestión Del Riesgo de DesastresDocumento2 páginasR.D N°001-2021-DIR-CEBA-SM-UGEL-HGAJN-A Conformación de La Comisión de Educación Ambiental y Gestión Del Riesgo de Desastresvaleryvalentino8528Aún no hay calificaciones

- Sesion 01Documento4 páginasSesion 01Rosa Maria Vicente FaustinoAún no hay calificaciones

- Cronologia BiblicaDocumento2 páginasCronologia BiblicafredmusividaAún no hay calificaciones

- Familias Jurídicas ContemporáneasDocumento13 páginasFamilias Jurídicas ContemporáneasColochita Manuel75% (4)

- Respiración MetacuánticaDocumento3 páginasRespiración MetacuánticaVerónica WhiteSnakeAún no hay calificaciones

- Informe de La Gira de Observación EstudiantesDocumento3 páginasInforme de La Gira de Observación EstudiantesNeicer AguindaAún no hay calificaciones

- Dureza de Los MaterialesDocumento21 páginasDureza de Los Materialescarolina diaz santanaAún no hay calificaciones

- RESORTESDocumento2 páginasRESORTESedddgeAún no hay calificaciones

- Administración Pública (Revisado)Documento1 páginaAdministración Pública (Revisado)Alejandra ParraAún no hay calificaciones