Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cemento Portland - Cap 6 PDF

Cargado por

Nataly Zapata AmpueroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cemento Portland - Cap 6 PDF

Cargado por

Nataly Zapata AmpueroCopyright:

Formatos disponibles

CAPÍTULO 6

EL CEMENTO PORTLAND

El cemento Portland es un material producto de la fusión química a altas temperaturas

de materiales calcáreos y arcillosos, este nuevo producto reacciona cuando hace contacto con el

agua endureciéndose con el tiempo hasta convertirse en una piedra artificial, por lo que recibe

también el nombre de cemento hidráulico. El método básico bajo el que se puede producir el

cemento Portland fue descubierto por el inglés Joseph Aspdin en 1824, quien identificó al

cemento como Portland por la semejanza del cemento endurecido con las canteras de la isla de

Portland en Inglaterra. Desde su descubrimiento el cemento Portland se ha constituido en el

material de construcción por excelencia, contándose a la fecha con una gran variedad de

aplicaciones de productos derivados del cemento.

PROCESO DE FABRICACIÓN

Materias Primas

Los ingredientes básicos para elaborar el cemento Portland son la cal, la sílice y la

alúmina, estos ingredientes se pueden encontrar en la naturaleza en diversas formas y por lo

general de manera abundante. Por ejemplo la cal se extrae del carbonato de calcio que se

encuentra en la roca caliza (recuérdese el proceso de producción de la cal), la sílice proviene de

la arcilla (la arcilla puede ser el mismo suelo arcilloso o alguna roca sedimentaria constituida

básicamente de arcilla como la lutita arcillosa), al igual que la alúmina, por estas razones

generalmente las plantas productoras de cemento se encuentran muy cerca de los bancos de

materiales que proveen estos ingredientes básicos. En la elaboración de los cementos también se

© Jorge Gómez Domínguez 48

requiere de otros minerales secundarios entre los que se encuentran el hierro, el magnesio, el

sodio y el potasio, la mayoría de ellos se pueden encontrar en los bancos de arcilla, de no ser así,

la planta debe abastecerse del mineral que adolecen sus bancos propios. Otro material básico en la

elaboración de los cementos es el yeso, el cual generalmente se trae de fuera pues es muy difícil

que la planta haya sido ubicada donde todos los insumos estén a la mano.

Fabricación

El proceso básico de fabricación del cemento es relativamente simple, existen dos

métodos para la elaboración del cemento, ellos son el método vía húmeda y el método vía seca.

En el método vía húmeda se forma una suspensión con los materiales calcáreo-arcillosos

previamente molidos, la suspensión es transportada por todo el sistema como un fluido por medio

de tuberías. En el método por vía seca la mezcla intima de los materiales calcáreo-arcillosos se

transporta por corrientes de aire, para algunos productores de cemento la diferencia más notable

entre los dos métodos se encuentra en que en el método vía húmeda se consume más energía en el

proceso de cocción debido a que primero se debe evaporar el exceso de agua antes de iniciar la

fusión de los materiales con las altas temperaturas. La Figura 6.1 ilustra el método vía seca para el

caso en que la arcilla proviene de una roca, de acuerdo con esta figura las etapas más importantes

en la producción del cemento Portland son las siguientes: explotación de las canteras de arcilla y

caliza, triturado, molienda y obtención de la harina cruda, calcinación, adición del yeso y

molienda del clinker, finalmente almacenamiento y envasado.

Una etapa muy importante en el proceso de fabricación del cemento es la calcinación y

obtención del clinker. La harina cruda obtenida en la etapa de molienda de los ingredientes en

bruto es transportada hacia el horno giratorio, el cual se calienta hasta 1500°C por medio de una

flama localizada en la parte baja del horno, el horno presenta una ligera inclinación para que el

material alimentado por la parte superior (harina cruda) se deslice lentamente durante la cocción

hacia la parte inferior. La harina cruda al entrar en el horno sufre una serie de cambios

importantes, inicialmente se seca y al llegar a unos 600°C el carbonato de calcio (CaCO3)

proveniente de la roca caliza pierde el bióxido de carbono, convirtiéndose en cal viva (CaO).

Posteriormente cerca de los 1200°C se produce una fusión de ingredientes que da como

resultados la formación de silicatos de calcio y aluminatos de calcio, así como otros compuestos

secundarios. Debido al movimiento de los ingredientes durante la calcinación se van formando

unas pequeñas bolas en el horno, estas bolas de material cocido se llaman clinker. El clinker es ya

el cemento Portland, con el único defecto de que requiere de la adición del yeso y de la molienda,

© Jorge Gómez Domínguez 49

sin la presencia del yeso el clinker molido fraguaría muy rápidamente entorpeciendo el proceso

normal de fraguado.

Figura 6.1. Proceso de Producción del Cemento Portland Vía Seca.

© Jorge Gómez Domínguez 50

COMPOSICIÓN QUÍMICA DEL CEMENTO PORTLAND

como se ha mencionado los componentes principales del cemento Portland lo constituyen los

silicatos y los aluminatos de calcio, estos compuestos se forman por la asociación química de

diferentes óxidos como el oxido de calcio (CaO), que se representa químicamente en forma

abreviada por la letra C, la sílica (Si O2), que se representa por S, la alúmina (Al2O3) que se

representa por A y el oxido de fierro (Fe2 O3) representado por F. Los compuestos principales

resultado del proceso de fusión química en el horno son cuatro, sus nombres, formulas químicas

abreviadas y abreviaciones comunes se citan a continuación:

Silicato tricálcico ⋅

3CaO SiO2 C3S

Silicato dicálcico ⋅

2CaO SiO2 C2S

Aluminato tricálcico 3CaO ⋅ Al2O3 C3A

Aluminoferrito tetracálcico 4CaO ⋅ Al2O3 ⋅ Fe2O3 C4AF

Adicionalmente se forman compuestos secundarios como MgO, SO3, K2O, Na2O y

otros. Los dos últimos óxidos, el de potasio y el de sodio se conocen como los álcalis del

cemento, normalmente estos compuestos se restringen en un 0.6% por peso en forma combinada,

esta restricción obedece a que arriba de este porcentaje y bajo condiciones ambientales

favorables, los álcalis reaccionan en forma expansiva con algunos agregados de origen volcánico,

provocando la desintegración del concreto.

Para producir un cemento Portland se espera que la presencia de los diferentes óxidos se

encuentren dentro de los rangos indicados por la Tabla 6.1.

Como se puede observar, los óxidos de calcio y de sílice son los más abundantes en los

cementos, su variación en porcentaje, al igual que la de los demás óxidos está regida por las

proporciones de los ingredientes en bruto alimentados al proceso de producción, pequeñas

variaciones en los porcentajes de óxidos arrojan variaciones muy importantes en los compuestos

principales del cemento. Las variaciones en porcentaje de los compuestos principales definen los

diferentes tipos de cemento que se conocen. La tabla 6.2 presenta los tipos de cemento Portland

convencionales en las obras de ingeniería civil.

© Jorge Gómez Domínguez 51

Tabla 6.1. Composición del Cemento Portland.

% de Oxidos (peso) Rango

CaO 60-67

SiO2 17-25

Al2O3 3-8

Fe2O3 0.5-6.0

Na2O + K2O 0.2-1.3

MgO 0.1-4.0

Cal libre 0-2

SO3 1-3

Tabla 6.2. Composición Típica de los Cementos Portland.

Compuesto en %

Tipo de Cemento C3S C2S C3A C4AF

I. Normal 50 24 11 8

II. Moderado 42 33 5 13

III. Resistencia 60 13 9 8

Rápida

IV. Bajo Calor 26 50 5 12

V. Resistente 40 40 4 9

a Sulfatos

USO DE LOS DIFERENTES CEMENTOS PORTLAND

Los usos de los diferentes tipos de cementos mostrados en la Tabla 6.2 obedecen a las

propiedades físicas y químicas derivadas de sus procesos de hidratación, así como a la protección

que pueden ofrecer al concreto elaborado con dichos cementos. Se acostumbra a que las

comparaciones de los diferentes tipos de cementos se hagan con respecto al cemento tipo I.

El cemento Portland tipo I se conoce como el cemento normal de uso común. Se

emplea en todas aquellas obras para las cuales no se desea una protección especial, o las

© Jorge Gómez Domínguez 52

condiciones de trabajo de la obra no involucran condiciones climáticas severas ni el contacto con

sustancias perjudiciales como los sulfatos. En este tipo de cemento el silicato tricálcico (C3S) se

encarga de generar una notable resistencia a edades cortas, como consecuencia, genera también la

mayor cantidad de calor de hidratación. Por su parte el silicato dicálcico (C2S) se encarga de

generar resistencia a edades tardías. En este cemento los aluminatos se hidratan también de una

forma rápida pero coadyuvan de una manera menos significativa en la resistencia final, sin

embargo son compuestos potencialmente reactivos, pues en caso de la presencia de sulfatos en

solución forman sulfoaluminatos, los cuales producen expansiones que llegan a desintegrar

totalmente al concreto o a cualquier otro producto a base de cemento.

El cemento tipo II se conoce como cemento Portland de moderado calor de hidratación y

de moderada resistencia a los sulfatos, esto se explica por la disminución del silicato tricálcico y

del aluminato tricálcico con respecto al cemento normal. El cemento tipo II se emplea en

estructuras moderadamente masivas como grandes columnas o muros de concreto muy anchos, el

objetivo es el de evitar que el concreto se agriete debido a los cambios térmicos que sufre durante

la hidratación. También se aconseja usar este tipo de cemento en estructuras donde se requiere

una protección moderada contra la acción de los sulfatos, como en cimentaciones y muros bajo

tierra, donde las concentraciones de sulfatos no sean muy elevadas.

El cemento tipo III se conoce como de resistencia rápida, este tipo de cemento se usa

cuando hay la necesidad de descimbrar rápido con el objeto de acelerar otros trabajos y poner en

servicio la obra lo más pronto posible. La resistencia que desarrolla durante los primeros siete

días es notable debido principalmente a la presencia de altos contenidos de silicato tricálcico y

bajos contenidos del silicato dicálcico. Además de la composición química, los cementos

adquieren la propiedad de ganar resistencia rápidamente cuando la finura a la que se muele el

clinker es mayor que la del cemento normal.

El cemento tipo IV o de bajo calor de hidratación desarrolla su resistencia más

lentamente que el cemento normal debido a los bajos contenidos de silicato tricálcico, por esta

misma razón el calor que desarrolla durante la etapa de fraguado es mucho menor que el del

cemento normal. El cemento tipo IV se emplea en la construcción de estructuras masivas como

las presas de concreto, donde se requiere controlar el calor de hidratación a un mínimo con el

objeto de evitar el agrietamiento.

El cemento tipo V o resistente a los sulfatos se emplea en todo tipo de construcciones

que estarán expuestas al ataque severo de sulfatos en solución o que se construirán en ambientes

industriales agresivos. Estos cementos se consideran resistentes a los sulfatos debido a su bajo

contenido de aluminato tricálcico, se caracterizan por su ganancia moderada de resistencia a

edades tempranas, pero al igual que el cemento de bajo calor desarrolla buena resistencia a edades

tardías gracias a sus altos contenidos de silicato dicálcico.

© Jorge Gómez Domínguez 53

Cabe aclarar que la industria cementera mexicana no produce en forma habitual todos los

cementos descritos, usualmente en el mercado se puede encontrar el cemento tipo I, aunque en

muchos lugares de la república mexicana no es así, debido a que la propia industria tiene

preferencias por comercializar el cemento puzolánico que se describirá más adelante. Los demás

cementos los produce la industria cementera pero bajo pedidos especiales, por lo que no se les

encuentra en el mercado.

PROPIEDADES DEL CEMENTO PORTLAND

Hidratación y Fraguado

El proceso de hidratación del cemento Portland se inicia cuando el agua de mezcla entra

en contacto con los granos de cemento, en este momento el grano de cemento se moja del exterior

al interior y los principales compuestos químicos al igual que los compuestos secundarios

reaccionan colaborando en diferente forma en la ganancia de resistencia y en la consecución de

otras propiedades que caracterizan el cemento endurecido. Al principio la consistencia de la

mezcla es aguada pero con el tiempo la pasta (cemento más agua) se va rigidizando, a este

proceso se le llama fraguado del cemento. Se destacan dos tipos de fraguado en el cemento, el

primero se llama fraguado inicial (en ese momento ya no se debe perturbar la pasta), el cual se

produce aproximadamente a las 3 horas, el segundo se llama fraguado final, el cual se produce

aproximadamente a las 7 horas, en este tiempo la pasta de cemento se ha endurecido totalmente

(el fraguado inicial y el fraguado final se verifican por medio de pruebas de penetración con el

aparato de Vicat), de manera que la estructura que se observa desde el exterior ya no cambia, sin

embargo la estructura interna sufre una gran transformación a nivel microscópico. El resultado

del proceso de hidratación está ligado a la generación de productos sólidos que son como agujas

o cristales que nacen de la combinación química progresiva del grano de cemento con el agua que

lo rodea, esta actividad continúa siempre y cuando haya agua disponible. A nivel experimental se

ha llegado a encontrar que bajo condiciones óptimas de curado (mantener la pasta húmeda y a

temperatura adecuada) se han detectado granos de cemento que nunca llegan a hidratarse

totalmente. La Figura 6.2 muestra esquemáticamente el proceso de transformación que sufre un

grano de cemento una vez que hace contacto con el agua.

© Jorge Gómez Domínguez 54

Figura 6.2. Proceso de Hidratación de un Grano de Cemento Portland.

En la estructura final de los productos de hidratación del cemento, la parte sólida llamada

gel ocupa la mayor parte del espacio, el gel está constituido principalmente por silicatos

hidratados de calcio, los cuales dominan las propiedades mecánicas. La estructura fibrosa que se

representa por la parte sombreada de la Figura 6.2 presenta una superficie específica muy

grande, se estima entre 100 y 700 m2/kg (un cemento normal presenta 200 m2/kg). Los poros de

gel que se aprecian en la figura son los espacios más pequeños (porosidades dentro del gel)

pueden ser hasta de 5 nm de ancho, estos poros de gel aparecen aún en cementos hidratados bajo

condiciones muy controladas durante el curado, el volumen que ocupan es de un 28%

aproximadamente. Los poros capilares son los espacios más grandes y durante la etapa de curado

pueden estar parcial o totalmente llenos de agua según la relación agua-cemento que se haya

usado.

La cantidad de agua necesaria para la hidratación del cemento depende mucho de las

condiciones climáticas bajo las cuales se desarrolla esta reacción, bajo condiciones de laboratorio

controladas, se ha llegado a determinar que se requiere aproximadamente un 23% del peso del

cemento (relación agua cemento = 0.23), esta cantidad es bastante baja si se considera que en un

concreto convencional se usa un poco más del doble. El exceso de agua en un concreto

convencional obedece principalmente a la necesidad de obtener una mezcla fluida para poderla

depositar y compactar sin problemas dentro de la cimbra. Por esta razón los cuidados de curado

del concreto se pueden limitar a evitar que se evapore el agua del concreto fresco.

© Jorge Gómez Domínguez 55

Contracción Durante el Fraguado

Todo producto elaborado con cemento Portland sufre una contracción por fraguado, al

menos que se haya integrado a la mezcla algún agente expansor que contrarreste el fenómeno. El

fenómeno de contracción en cementos aún no está bien determinado puesto que muchos de los

cambios que ocurren son a nivel microscópico e influenciados por las condiciones ambientales de

hidratación y curado. Las contracciones que ocurren en la pasta de cemento hidratada son de dos

tipos, contracción por carbonatación y contracción por secado, los dos fenómenos ocurren

simultáneamente pero el de mayor magnitud es el que involucra la contracción por secado. La

contracción por carbonatación ocurre debido a que el hidróxido de calcio [Ca (OH)2] liberado

durante la hidratación reacciona con el bióxido de carbono (CO2) de la atmósfera para formar un

carbonato de calcio (CaCO3), el cual se deposita en algún lugar de la pasta, la disolución del

hidróxido de calcio y las tensiones producidas por el agua de gel ocasionan una reducción de

espacio al desaparecer el hidróxido de calcio, como el fenómeno de contracción se da a nivel

superficial, se considera que no es dañino para el resto de la masa. Por otro lado, la contracción

por secado depende de la cantidad de agua en la mezcla, el fenómeno se provoca por la

contracción del gel de silicato de calcio en la estructura de la pasta de cemento en el momento en

que se pierde la humedad contenida en el gel, las mezclas aguadas sufrirán mayores contracciones

que las mezclas secas. Una pasta de cemento se contrae mucho más que un concreto debido a que

en el concreto los agregados restringen el fenómeno de contracción. Se ha encontrado que una

pasta de cemento se puede contraer de 5 a 15 veces más que un concreto, y con referencia a las

propias pastas, se ha encontrado que variaciones no muy grandes en la relación agua cemento

ocasionan grandes diferencias en la contracción, por ejemplo una pasta con relación agua

cemento de 0.56 por peso, se contrae un 50% más que una con relación de 0.40.

Calor de Hidratación

Se llama calor de hidratación al calor que se desprende durante la reacción que se

produce entre el agua y el cemento al estar en contacto, el contacto se puede llevar a cabo aún si

el agua está en forma de vapor, por lo que es muy importante que el cemento esté protegido del

medio ambiente ya sea en sacos o en silos, hasta el momento en que se le mezcle con el agua. El

calor de hidratación que se produce en un cemento normal es del orden de 85 a 100 cal/g. La

Tabla 6.3 presenta una apreciación cualitativa de la participación de los compuestos principales

del cemento Portland en la rapidez de reacción con el agua y en el calor de hidratación por unidad

de compuesto.

© Jorge Gómez Domínguez 56

Tabla 6.3. Los Compuestos Principales del Cemento en el Calor de Hidratación.

Participación de cada compuesto

Propiedad C3A C4AF C3S C2S

Grado de reacción Rápido Lento Mediano Lento

Calor liberado Grande Pequeño Mediano Pequeño

Finura del cemento

La finura del cemento depende del tiempo de molido del clinker, la finura del cemento se

mide en metros cuadrados por Kg, como se ha mencionado, en un cemento normal la superficie

específica puede estar alrededor de 200 m2/kg. Una finura alta favorece la hidratación rápida del

cemento y al mismo tiempo favorece también una generación rápida de calor. Para la industria

cementera una finura alta representa invariablemente un mayor costo de molienda, por lo que el

tratamiento sólo se justifica en el caso de que se pretenda producir un cemento especial de

resistencia rápida, por ejemplo, la finura en cementos de ultra rápida resistencia se deben alcanzar

finuras del orden de 700-900 m2/kg. En un cemento tipo III la finura se encuentra alrededor de

los 300 m2/kg. Las cifras anteriores corresponden a resultados obtenidos con el método Blaine,

ya que las cifras varían dependiendo del método empleado en su determinación. La finura del

cemento también puede ser estimada por cribado, detectando el porcentaje de material que pasa la

malla No 200, esto sin embargo, no es suficiente para tener una idea de la superficie específica

que tiene dicho cemento.

Densidad del cemento

La densidad relativa del cemento varía entre 3.10 y 3.15 (un volumen de cemento pesa

3.15 veces más que un volumen igual de agua), esto hace del cemento el ingrediente más pesado

de los empleados en la elaboración del concreto o de otros productos derivados del cemento. Sin

embargo una vez que el cemento entra en contacto con el agua, los productos de hidratación

presentan densidades muy variables, por ejemplo, según experimentos realizados por T. C.

© Jorge Gómez Domínguez 57

Powers, la densidad relativa de los sólidos de gel es igual a 2.43, y la densidad relativa del gel

incluyendo los poros es de 1.76, para este último caso Powers señala que el gel incluyendo los

poros ocupa 1.8 veces más espacio que el cemento sin hidratar (3.15 ÷ 1.76 = 1.8).

Endurecimiento del cemento

El endurecimiento del cemento se inicia una vez que se inicia el fraguado del cemento, la

ganancia en resistencia (medida del endurecimiento) es progresiva según avanza el grado de

hidratación del cemento. Como se ha mencionado el proceso de hidratación continúa siempre y

cuando haya agua disponible y existan las condiciones climáticas adecuadas, esto no significa que

todos los granos de cemento se hidraten, sin embargo los granos no hidratados no perjudican la

resistencia alcanzada. Entonces, el endurecimiento del cemento es consecuencia de la hidratación

del mismo. El endurecimiento o ganancia de resistencia del cemento hidratado se puede verificar

con diversas técnicas, entre ellas tenemos las siguientes:

a) Medición del calor generado

b) Determinación de la cantidad de cal liberada [Ca (OH)2]

c) Determinación de la cantidad de cemento no hidratado (análisis cuantitativo de rayos x)

d) Determinación de la cantidad de agua combinada químicamente

e) Verificación del aumento de densidad

f) Pruebas directas de resistencia

En forma práctica la evolución de resistencia del cemento no se verifica con pruebas

realizadas sobre la pasta de cemento, en su lugar se elabora una mezcla de cemento, arena sílica y

agua siguiendo normas estándar. Con el mortero se fabrican cubos, los cuales se curan y se

prueban de manera estándar para obtener la resistencia a las edades especificadas según el tipo de

cemento. La evolución de resistencia de los diferentes cementos considerados como

convencionales (tipos I, II, III, IV y V) es diferente en los primeros días sin embargo a la larga

alcanzan resistencias semejantes, esto no es una regla pues la evolución en resistencia depende de

muchas variables. La Tabla 6.4 presenta una versión aproximada de la evolución de resistencia de

los diferentes cementos con relación al cemento normal tipo I. De acuerdo con esta tabla debe

esperarse que a los tres meses las resistencias de todos los concretos hechos con los diferentes

tipos de cemento sean iguales. Como un ejemplo de que es posible obtener diferentes resultados a

© Jorge Gómez Domínguez 58

los representados por la Tabla 6.4, se presenta la Figura 6.3 que en forma esquemática ilustra lo

anterior.

Tabla 6.4. Evolución de Resistencia Relativa entre los Cementos Portland.

Tipo de cemento

Resistencia Relativa (Tipo I) de los Cementos Portland

Portland

1 Día 7 Días 28 Días 3 Meses

Tipo I 100 100 100 100

Tipo II 75 85 90 100

Tipo III 190 120 110 100

Tipo IV 55 55 75 100

Tipo V 65 75 85 100

Figura 6.3. Evolución de Resistencia de Concretos con Diferentes Cementos.

Sanidad del Cemento

© Jorge Gómez Domínguez 59

La sanidad del cemento consiste en verificar que no se producirán expansiones o

contracciones dañinas en el cemento endurecido, ya que éstas provocarían la destrucción del

concreto. La no-sanidad del cemento se atribuye a la presencia de magnesia o de cal libre en

cantidades excesivas. La cal o la magnesia hidratadas desarrollan con el tiempo fuerzas

expansivas que afectan la pasta endurecida. Como el fenómeno toma tiempo en caso de que las

sustancias mencionadas se encuentren en cantidades excesivas, se realiza normalmente una

prueba acelerada, que consiste en someter barras de pasta de cemento a un curado en

autoclave, en este aparato se mantiene vapor de agua a presión, con lo que se acelera la

hidratación y la generación de productos sólidos, si las barras muestran expansiones mayores al

0.8% se dice que el cemento no pasa la prueba de sanidad.

Otros tipos de cemento

El cemento blanco.- El cemento blanco se puede considerar como un cemento especial,

que sólo se fabrica bajo demanda del mercado, generalmente las plantas de cemento capacitadas

lo producen periódicamente para satisfacer la demanda de los fabricantes de pegazulejo y de otras

industrias, se le puede encontrar comercialmente en bajas cantidades y se le emplea normalmente

para propósitos decorativos. Este tipo de cemento se produce básicamente con los mismos

ingredientes que el cemento normal, salvo que los materiales arcillosos que se emplean deben ser

muy bajos en óxidos de fierro y de manganeso, ya que estos óxidos dan tonalidades grises en los

cementos. En la producción del cemento blanco se tiene mucho cuidado en no causar

contaminación de los ingredientes con los óxidos mencionados, de tal manera que tanto en la

molienda como en la quema se evita el contacto con el fierro, por ejemplo la molienda no se hace

con bolas de acero ni se quema carbón para calcinar la harina cruda, en su lugar se usan bolas de

metales no ferrosos y gas.

El cemento puzolánico.- Por deseo de la industria cementera, al menos en México, el

cemento puzolánico se ha convertido para muchos lugares de la república en la única alternativa

para la industria de la construcción, ya que es más fácil de conseguir. Este cemento se fabrica

incorporando al cemento normal de un 15 a un 40 por ciento de puzolana por peso. La puzolana

es un material natural o artificial que contiene sílice en forma reactiva, la sílice por si sola no

tiene ningún poder cementante, pero en presencia de humedad y en combinación con el hidróxido

de calcio que libera el cemento normal durante su hidratación genera nuevos productos sólidos.

Los fabricantes de cemento puzolánico generalmente obtienen la puzolana por medio de la

molienda de rocas de origen volcánico, aunque en forma alterna se pueden emplear las cenizas

volcánicas (natural) y la ceniza de carbón quemado (artificial). La calidad de las puzolanas

© Jorge Gómez Domínguez 60

depende de la reactividad de las mismas, esta reactividad se verifica de diversas maneras siendo la

más sencilla la que consiste en evaluar su resistencia al combinarla con cal y agua. Existen otras

características que se evalúan en las puzolanas que también son importantes como: la finura, la

contracción por secado, la demanda de agua, su capacidad para reducir reacciones expansivas, su

expansividad en morteros y su sanidad. Como se observa la calidad de los cementos puzolánicos

puede ser muy variable entre marcas comerciales.

La puzolana es menos densa que el cemento, por ejemplo la ceniza de carbón quemado (ceniza

volante) puede tener una densidad relativa entre 2.1 y 2.5. En el caso de la ceniza la superficie

específica puede ser muy alta ya que el tamaño de las cenizas es más pequeño, una ceniza volante

puede tener 500 m2/Kg, por esta razón este material resulta peligroso para la salud si es inhalado.

La Figura 6.4 presenta una microfotografía de una ceniza volante tomada con un microscopio

electrónico, el objetivo en la fotografía tiene un aumento de 3,000 veces su tamaño real.

Figura 6.4. Microfotografía de una Ceniza Volante.

El reemplazo parcial del cemento por puzolana presenta tanto ventajas como desventajas

que hay que considerar. Los beneficios incluyen un aumento en la impermeabilidad (nuevos

productos sólidos disminuyen la permeabilidad), disminución del calor de hidratación (la ceniza

reemplaza cemento y actúa como un agregado más), reduce la reacción álcali-agregado (el

incrementar la cantidad de sílice a nivel de superficie en el agregado reduce las reacciones) y

mejora la trabajabilidad (el tamaño y forma de las cenizas proporciona una lubricación extra).

Una de las principales desventajas consiste en que el cemento puzolánico desarrolla resistencia

© Jorge Gómez Domínguez 61

más lentamente que el cemento normal. Este último problema se puede subsanar empleando un

poco más de cemento, tal vez alrededor de un 10% más, esta solución se aplicaría en el caso de

tener que usar el cemento puzolánico pero con efectos semejantes a los que posee el cemento

normal en cuanto a ganancia rápida de resistencia.

La desventaja que presentan los cementos puzolánicos en cuanto a su baja resistencia

inicial puede revertirse a la larga, siempre y cuando el proceso de hidratación no se interrumpa, es

decir, siempre y cuando exista humedad disponible para que reaccione la sílice de la puzolana con

el hidróxido de calcio liberado durante la hidratación del cemento, de aquí que las aplicaciones

ideales para este tipo de cemento sean aquellas en las cuales el concreto o el producto derivado

del cemento puzolánico esté en contacto con el agua (canales, cisternas, bordos, pilotes bajo el

nivel freático, y otros). La Figura 6.5 muestra en forma esquemática el beneficio que a la larga

puede tener un concreto con cemento puzolánico contra un concreto elaborado con cemento

normal.

Figura 6.5. Concreto con Cemento Normal contra Concreto con Cemento Puzolánico.

© Jorge Gómez Domínguez 62

También podría gustarte

- 29 Robbins - Control, Cap.17Documento29 páginas29 Robbins - Control, Cap.17leoivandxAún no hay calificaciones

- Producto Academico N02 - Laboratorio de LiderazgoDocumento11 páginasProducto Academico N02 - Laboratorio de LiderazgoEduardo Ubillus100% (1)

- Quimica Del CementoDocumento10 páginasQuimica Del CementoCarmen CenzanoAún no hay calificaciones

- Composición Química Del Cemento PortlandDocumento2 páginasComposición Química Del Cemento PortlandDíaz RozdiAún no hay calificaciones

- Cemento PortlandDocumento36 páginasCemento PortlandAlanAún no hay calificaciones

- Química Del Cemento PortlandDocumento4 páginasQuímica Del Cemento PortlandKeysi De La CruzAún no hay calificaciones

- El Cemento Prortland - MaterialesDocumento44 páginasEl Cemento Prortland - MaterialessilviaAún no hay calificaciones

- La Industria de CementoDocumento29 páginasLa Industria de CementoMelissaGarces100% (1)

- Determinacion de Oxido de CalcioDocumento82 páginasDeterminacion de Oxido de CalcioGregorio Coasaca100% (1)

- El Cemento PortlandDocumento9 páginasEl Cemento Portlandhansel huacasiAún no hay calificaciones

- Tecnologia Del ConcretoDocumento21 páginasTecnologia Del ConcretoJar05Aún no hay calificaciones

- Tecnologia Concreto y Mortero Rivera 2 PDFDocumento21 páginasTecnologia Concreto y Mortero Rivera 2 PDFJar05Aún no hay calificaciones

- Lección 1. El Cemento PortlandDocumento10 páginasLección 1. El Cemento PortlandLisbeth Ticona AndradeAún no hay calificaciones

- Resumen Materiales de Obras Civiles 2Documento20 páginasResumen Materiales de Obras Civiles 2Sabri FleitasAún no hay calificaciones

- Tema 4, Propiedades QuimicasDocumento20 páginasTema 4, Propiedades QuimicasJose GalindoAún no hay calificaciones

- Capitulo 8 El CementoDocumento4 páginasCapitulo 8 El CementoJuanAún no hay calificaciones

- CementoDocumento46 páginasCementoJanina BarriosAún no hay calificaciones

- Guiadecemento 1Documento20 páginasGuiadecemento 1yoseph fernandezAún no hay calificaciones

- Composición Quimica Del ConcretoDocumento5 páginasComposición Quimica Del ConcretoGabriela Salas100% (1)

- Materiales Yn Equipos de ConstruccionDocumento34 páginasMateriales Yn Equipos de ConstruccionKimberly AlejandroAún no hay calificaciones

- Composición Química Del CementoDocumento14 páginasComposición Química Del CementoCris CorreaAún no hay calificaciones

- Preguntas Acerca de La Producción de CementoDocumento7 páginasPreguntas Acerca de La Producción de CementoPercy Alvarado50% (2)

- Trabajo CEMENTODocumento6 páginasTrabajo CEMENTOLarry Colque GonzaAún no hay calificaciones

- Clase 6 - CementosDocumento21 páginasClase 6 - CementosJhon Q YauliAún no hay calificaciones

- Cementos AdicionadosDocumento45 páginasCementos AdicionadosAlfred Christhiani Taco SotoAún no hay calificaciones

- 4.2 CementoDocumento24 páginas4.2 CementoJuliano San RoqueAún no hay calificaciones

- Cementos AdicionadosDocumento45 páginasCementos AdicionadosinglalaAún no hay calificaciones

- II Composiciòn Quimica Del Cemento, Pruebas Físicas y Mecanicas, Tipos de CementoDocumento23 páginasII Composiciòn Quimica Del Cemento, Pruebas Físicas y Mecanicas, Tipos de CementoAgustin CamTorAún no hay calificaciones

- CementoDocumento56 páginasCementoLesly TejadaAún no hay calificaciones

- Composicion Del CementoDocumento5 páginasComposicion Del CementoJimena Calienes SalazarAún no hay calificaciones

- Composicion Quimica Del CementoDocumento3 páginasComposicion Quimica Del CementoCarlos Andres Gaspar CamposAún no hay calificaciones

- 5 CementoDocumento30 páginas5 CementoLeo BearsiAún no hay calificaciones

- 2 Unidad 4 - Cemento PortlandDocumento37 páginas2 Unidad 4 - Cemento PortlandMiguel DiazAún no hay calificaciones

- S02 Hvizconde 2022 01Documento41 páginasS02 Hvizconde 2022 01miguelAún no hay calificaciones

- S06.s1 - Material de ClaseDocumento71 páginasS06.s1 - Material de Clasejuan quijadaAún no hay calificaciones

- Javier Ruiz 2 CementoDocumento8 páginasJavier Ruiz 2 CementoAlejandroFukisMoscosoMeloAún no hay calificaciones

- CEMENTODocumento4 páginasCEMENTORichard TicoVilAún no hay calificaciones

- Cemento Portland IDocumento8 páginasCemento Portland IAntonio Apaza HuamanAún no hay calificaciones

- Clasificacion Cemento Tarea Semana15Documento28 páginasClasificacion Cemento Tarea Semana15Daniel AscencioAún no hay calificaciones

- Carbonatación Concreto ReforzadoDocumento19 páginasCarbonatación Concreto ReforzadoisabelAún no hay calificaciones

- Bases Teóricas Fly AshDocumento6 páginasBases Teóricas Fly Ashfrank147258Aún no hay calificaciones

- Componentes y Procesos Quimicos Del Cem PDFDocumento8 páginasComponentes y Procesos Quimicos Del Cem PDFGiacomo AccomandoAún no hay calificaciones

- Historia Del CementoDocumento8 páginasHistoria Del CementoRoberto Reyes RamirezAún no hay calificaciones

- CementoDocumento5 páginasCementoYamilet AparradoAún no hay calificaciones

- Cal LibreDocumento23 páginasCal Librecrengifo1726100% (1)

- Preguntas Completas ConcretoDocumento10 páginasPreguntas Completas ConcretoJeferson Paucar VerasteguiAún no hay calificaciones

- Industria de Minerales No Metaicos - Industria Del CementoDocumento21 páginasIndustria de Minerales No Metaicos - Industria Del CementoJOSEPH ALAIN VENTURA ESPINOZAAún no hay calificaciones

- Tema 2-Cemento-202325Documento30 páginasTema 2-Cemento-202325Jean Carlos PimentelAún no hay calificaciones

- Oxido de CalcioDocumento27 páginasOxido de Calciojesus meza buendiaAún no hay calificaciones

- Manual Del Constructor - Construcción GeneralDocumento3 páginasManual Del Constructor - Construcción GeneralDeysi Ardila IbarraAún no hay calificaciones

- Preguntas Completas ConcretoDocumento10 páginasPreguntas Completas ConcretoIsabel Meneses Zapana100% (4)

- Cemento 2019Documento8 páginasCemento 2019Jhonatan Nuñez VeraAún no hay calificaciones

- La Fabricación Del Cemento Portland Se Da en Tres FasesDocumento6 páginasLa Fabricación Del Cemento Portland Se Da en Tres FasesKevin Aimituma GarciaAún no hay calificaciones

- Que Son Los Materiales CementantesDocumento5 páginasQue Son Los Materiales CementantesEl ArcadeAún no hay calificaciones

- Cemento PortlanDocumento40 páginasCemento PortlanFernando Orantes100% (1)

- 1emi CementoDocumento19 páginas1emi CementoLuis Aramayo OroscoAún no hay calificaciones

- AULA 06 EL CEMENTO Part 1Documento28 páginasAULA 06 EL CEMENTO Part 1italym soteloAún no hay calificaciones

- 02 Formato Documento Maestro U1Documento77 páginas02 Formato Documento Maestro U1lauraAún no hay calificaciones

- 9aglomerantes CementoDocumento55 páginas9aglomerantes CementoJaime Aldair Travezaño MoralesAún no hay calificaciones

- Capitulo 6 PDFDocumento46 páginasCapitulo 6 PDFJeyson MejiaAún no hay calificaciones

- La Clave de La ConfianzaDocumento2 páginasLa Clave de La ConfianzaGabrielacal24Aún no hay calificaciones

- Infografia Objetivos Juego GerencialDocumento1 páginaInfografia Objetivos Juego GerencialJOHN JAIRO RIVAS CARDONAAún no hay calificaciones

- Calculo de Armaduras Método de Las SeccionesDocumento23 páginasCalculo de Armaduras Método de Las SeccionesCarlos Noya MoraAún no hay calificaciones

- Evaluacion Mayo LenguajeDocumento6 páginasEvaluacion Mayo LenguajeInspectoría Cornelia OlivaresAún no hay calificaciones

- Tarea Primer Parcial QuimicaDocumento26 páginasTarea Primer Parcial QuimicaAlejandro GarciaAún no hay calificaciones

- Plan de EmergenciasDocumento42 páginasPlan de EmergenciasJHON ARLEY HERNANDEZ SANTOSAún no hay calificaciones

- WORD Curriculo CarolinaDocumento17 páginasWORD Curriculo CarolinaKhatiaAún no hay calificaciones

- Prelaboratorio Práctica #1Documento17 páginasPrelaboratorio Práctica #1Dany MejiaAún no hay calificaciones

- Fractales en 3DDocumento4 páginasFractales en 3DFranklin Smith Snaider Villanueva MallquiAún no hay calificaciones

- Kant y RousseauDocumento2 páginasKant y RousseauKaren Maholly Urzagaste CondoriAún no hay calificaciones

- Mapa de Rutas Parque Tagua TaguaDocumento2 páginasMapa de Rutas Parque Tagua TaguaCristobal AscencioAún no hay calificaciones

- Mapa Mental de Las Propiedades Mecanicas de Los MatalesDocumento1 páginaMapa Mental de Las Propiedades Mecanicas de Los Matalessüße WeltAún no hay calificaciones

- Cartilla MicrobiologiaDocumento27 páginasCartilla MicrobiologiaAURA CAMILA LEÓN ÁLVAREZAún no hay calificaciones

- Res 010491 03 OCT 2019Documento33 páginasRes 010491 03 OCT 2019Jesús OsorioAún no hay calificaciones

- Cuadro Sinóptico NeuropsicologíaDocumento1 páginaCuadro Sinóptico NeuropsicologíaMartín Alberto García JuárezAún no hay calificaciones

- ExcelDocumento6 páginasExcelElias Condorhuaman BaltazarAún no hay calificaciones

- Analisis de La Pelicula Estrellas en La TierraDocumento2 páginasAnalisis de La Pelicula Estrellas en La TierraDiana Lilia Pineda SánchezAún no hay calificaciones

- ProducciondeSemillas Degramineas PDFDocumento126 páginasProducciondeSemillas Degramineas PDFFranciscoXavierGonzálezAún no hay calificaciones

- Proyecto de Instalaciones SanitariasDocumento36 páginasProyecto de Instalaciones SanitariasMartin Castro YauriAún no hay calificaciones

- Planificaciones 4EGBDocumento148 páginasPlanificaciones 4EGBHilda Berna100% (1)

- APRENDIZAJE Tarea 1 - Ana OrtegaDocumento9 páginasAPRENDIZAJE Tarea 1 - Ana OrtegaAna Jency OrtegaAún no hay calificaciones

- Actividad 12 Evidencia #1Documento13 páginasActividad 12 Evidencia #1Prin SantiberAún no hay calificaciones

- Lógica M. - Tarea 2 - Luis GalindezDocumento8 páginasLógica M. - Tarea 2 - Luis GalindezLUIS EDUARDOAún no hay calificaciones

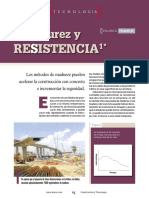

- TECNOLOGIA Madurez y Resistencia Concreto PDFDocumento5 páginasTECNOLOGIA Madurez y Resistencia Concreto PDFAnonymous vA7MJfmAún no hay calificaciones

- Actividad de Aprendizaje 18 Evidencia 3Documento7 páginasActividad de Aprendizaje 18 Evidencia 3GisellAún no hay calificaciones

- Tarea 5 - Soluciones y EstequiometríaDocumento2 páginasTarea 5 - Soluciones y EstequiometríaJimmy Robles HerreraAún no hay calificaciones

- HMC Ses 1Documento76 páginasHMC Ses 1Vania csAún no hay calificaciones

- MANUAL PSICOLOGÍA FEMENINA - Parte 3 PDFDocumento5 páginasMANUAL PSICOLOGÍA FEMENINA - Parte 3 PDFferchito ramirezAún no hay calificaciones